ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Настоящая заявка испрашивает приоритет предварительной заявки США №63/198184, поданной 1 октября 2020 г., содержание которой полностью включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[2] Настоящее изобретение относится к металлургии в целом и, более конкретно, к изделиям из алюминиевых сплавов и разливке алюминиевых сплавов в слитки, а также к технологии производства.

УРОВЕНЬ ТЕХНИКИ

[3] Слитки из алюминиевых сплавов можно разливать путем литья с прямым охлаждением (DC - direct chill). Однако некоторые металлы или сплавы могут спонтанно разрушаться из-за образования краевых трещин или подвергаться значительному разрушению, например, холодному растрескиванию в течение или после разливки в слиток. В определенных металлах или сплавах холодное растрескивание может происходить в течение или после литья из-за комбинации хрупких микроструктур, микропористости и тепловых напряжений, возникающих в течение литья DC. Продукты из высокопрочных сплавов особенно склонны к разрушению под воздействием напряжений, возникающих из-за холодного растрескивания, которое происходит во время литья, из-за (i) обогащенного характера их состава, приводящего к окружению зерен хрупкой эвтектикой и/или пористым продуктом, которые обеспечивают готовый механизм межкристаллитного разрушения по границам зерен после зарождения трещины и (ii) разницы в объемном сжатии определенных легирующих элементов во время затвердевания, что делает напряжения более высокими, чем в более разбавленных сплавах. Эта склонность к разрушению может быть уменьшена за счет применения определенных профилей литейной формы для предотвращения холодного растрескивания. Эффекты холодного растрескивания наблюдаются, например, при охлаждении ниже около 480°С. Другая проблема, возникающая при применении методов литья DC, включает образование краевых трещин. Образование краевых трещин может быть связано с плавлением границ зерен, обусловленным щелочными элементами, такими как натрий (Na). Образование краевых трещин может быть вызвано также положительной макроликвацией на краях слитка, где положительная ликвация на коротких гранях слитка будет повышаться по мере увеличения ширины слитка. Когда имеется большая макроликвация, обычная практика гомогенизирующей термической обработки может быть неподходящей, поскольку приводит к плавлению сильно расслоившихся краев и образованию краевых трещин во время горячей прокатки. Холодное растрескивание и образование краевых трещин приводят к потерям выхода и рабочего времени, а также к угрозам безопасности, включая вскрытие трещин в слитке или образование горячих трещин. Настоящее изобретение направлено на решение проблем холодного растрескивания и образования краевых трещин путем формирования градиента состава во наружной области слитка.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[4] Термин «вариант осуществления» и подобные термины предназначены для обширной ссылки на весь объект настоящего изобретения и приведенной ниже формулы изобретения. Утверждения, содержащие эти термины, следует понимать как не ограничивающие объект, описанный в настоящем документе, или как не ограничивающие значение или объем формулы изобретения, приведенной ниже. Варианты осуществления настоящего изобретения, описанные в настоящем документе, определяются формулой изобретения, приведенной ниже, а не настоящим описанием. Это краткое изложение представляет собой общий обзор различных аспектов данного изобретения и вводит некоторые из концепций, которые дополнительно описаны в разделе «Подробное описание» ниже. Данное описание сущности изобретения не предназначено для указания ключевых или существенных признаков заявляемого объекта изобретения, а также его не следует применять отдельно для определения объема заявляемого объекта изобретения. Объект изобретения следует рассматривать со ссылкой на соответствующие части всего описания данного изобретения, любые или все графические материалы и каждый пункт формулы изобретения.

[5] В одном аспекте описаны способы получения изделий из алюминиевого сплава с градиентом состава. Способ по этому аспекту может включать литье композитного слитка в литейную форму. Композитный слиток может содержать внутреннюю область, содержащую первый алюминиевый сплав; наружную область, окружающую внутреннюю область, содержащую второй алюминиевый сплав, отличающийся от первого алюминиевого сплава; и зону с градиентом состава между внутренней областью и наружной областью. Содержание по меньшей мере одного легирующего элемента первого алюминиевого сплава может уменьшаться по зоне с градиентом состава в направлении от внутренней области к наружной области.

[6] В некоторых вариантах осуществления способ может включать одновременное литье первого алюминиевого сплава и второго алюминиевого сплава, например, в течение всего процесса литья или его части. В некоторых случаях, литье первого алюминиевого сплава (внутренняя область) может начинаться до начала литья второго алюминиевого сплава (наружная область). В некоторых случаях, литье второго алюминиевого сплава (наружная область) может начинаться до начала литья первого алюминиевого сплава (внутренняя область). В некоторых вариантах осуществления способ может включать подачу первого алюминиевого сплава в литейную форму с первой высоты и подачу второго алюминиевого сплава в литейную форму со второй высоты, причем вторая высота отличается от первой высоты.

[7] В некоторых вариантах осуществления способ может дополнительно включать срезание поверхностного слоя с композитного слитка для удаления с поверхности прокатки по меньшей мере части зоны с градиентом состава и наружной области. Удаление поверхностного слоя может включать удаление материала с получением монолитного слитка, содержащего первый алюминиевый сплав.

[8] В некоторых вариантах осуществления первый алюминиевый сплав может включать алюминиевый сплав серии 7ххх, алюминиевый сплав серии 5ххх или алюминиевый сплав серии 2ххх. Первый алюминиевый сплав может включать алюминиевый сплав 7075, алюминиевый сплав 5182 или алюминиевый сплав 2024. В некоторых вариантах осуществления второй алюминиевый сплав может включать алюминиевый сплав серии 1ххх. Второй алюминиевый сплав может иметь чистоту, например, по меньшей мере 99,7%.

[9] В некоторых вариантах осуществления по меньшей мере один легирующий элемент первого алюминиевого сплава может включать Zn, Cu, Mg или Na. В некоторых вариантах осуществления наружная область может по существу не содержать по меньшей мере одного легирующего элемента.

[10] В некоторых вариантах осуществления композитный слиток может по существу не иметь растрескивания. Растрескивание может включать, например, холодное растрескивание, горячее растрескивание, образование краевых трещин или растрескивание комля. Дополнительно или альтернативно, в композитном слитке может не происходить продольного расслоения, например, во время процесса горячей прокатки. В некоторых вариантах осуществления композитный слиток может по существу не иметь пористости. Пористость может включать поры, например, как точки зарождения трещин во время горячей прокатки.

[11] В некоторых вариантах осуществления разливка композитного слитка может включать процесс литья с прямым охлаждением, в котором внутреннюю область и наружную область заливают совместно в компоновке, при которой наружная область находится в контакте с охлаждающей водой.

[12] В некоторых вариантах осуществления наружная область может иметь толщину от 7% до 15% от общей толщины композитного слитка. В некоторых вариантах осуществления зона с градиентом состава может иметь толщину от 2% до 10% от общей толщины композитного слитка.

[13] Способы этого аспекта могут включать дополнительные технологические этапы. Например, прокатное изделие из алюминиевого сплава может быть получено способами, описанными в настоящем документе. В некоторых вариантах осуществления способ этого аспекта может дополнительно включать обработку монолитного слитка с получением среднего листа, толстого листа или тонкого листа из алюминиевого сплава, включающего первый алюминиевый сплав. Способы этого аспекта могут дополнительно включать один или более из процесса гомогенизации, процесса горячей прокатки, процесса холодной прокатки, процесса отжига, процесса термообработки на твердый раствор, процесса закалки или процесса поверхностной обработки.

[14] В некоторых вариантах осуществления способ может дополнительно включать наложение магнитного поля во время литья, причем магнитное поле ориентировано так, чтобы подавлять турбулентность в направлении, перпендикулярном зоне градиента состава. В некоторых вариантах осуществления способ может дополнительно включать наложение магнитного поля во время литья для подавления турбулентности в направлении, перпендикулярном зоне градиента состава. Наложение может включать, например, расположение магнитного поля на высоте, находящейся между первой высотой и второй высотой. В некоторых вариантах осуществления способ может дополнительно включать наложение магнитного поля во время литья для подавления турбулентности в направлении, перпендикулярном зоне градиента состава. Наложение магнитного поля может включать, например, помещение скиммера, расположенного в расплавленных жидкостях, на высоте между первой высотой и второй высотой.

[15] В другом аспекте описаны композитные слитки из алюминиевого сплава. В некоторых вариантах осуществления композитные слитки из алюминиевого сплава могут быть получены способами, описанными в настоящем документе. Композитный слиток из алюминиевого сплава может содержать внутреннюю область, содержащую первый алюминиевый сплав, наружную область, окружающую внутреннюю область, и зону с градиентом состава между внутренней областью и наружной областью. Наружная область может содержать второй алюминиевый сплав, отличающийся от первого алюминиевого сплава. Содержание по меньшей мере одного легирующего элемента первого алюминиевого сплава может уменьшаться по зоне с градиентом состава в направлении от внутренней области к наружной области.

[16] В некоторых вариантах осуществления первый алюминиевый сплав может включать алюминиевый сплав серии 7ххх, алюминиевый сплав серии 5ххх или алюминиевый сплав серии 2ххх. Первый алюминиевый сплав может включать алюминиевый сплав 7075, алюминиевый сплав 5182 или алюминиевый сплав 2024. В некоторых вариантах осуществления второй алюминиевый сплав может включать алюминиевый сплав серии 1ххх. Второй алюминиевый сплав может иметь чистоту, например, по меньшей мере 99,7%. Необязательно по меньшей мере один легирующий элемент первого алюминиевого сплава может включать Zn, Cu, Mg или Na. В некоторых вариантах осуществления наружная область может по существу не содержать по меньшей мере одного легирующего элемента.

[17] В некоторых вариантах осуществления композитный слиток может по существу не иметь растрескивания, например, не иметь холодного растрескивания, горячего растрескивания, краевых трещин и/или растрескивания комля, при этом необязательно в нем может не происходить продольного расслоения во время прокатки. В некоторых вариантах осуществления композитный слиток может по существу не иметь пористости. Пористость может включать поры как точки зарождения трещин во время горячей прокатки.

[18] В некоторых вариантах осуществления наружная область может иметь толщину от 7% до 15% от общей толщины композитного слитка. В некоторых вариантах осуществления зона с градиентом состава может иметь толщину от 2% до 10% от общей толщины композитного слитка.

[19] В другом аспекте описаны катаные изделия из алюминиевых сплавов. Катаные изделия из алюминиевых сплавов могут содержать внутреннюю область, содержащую первый алюминиевый сплав, наружную область, окружающую внутреннюю область, и зону с градиентом состава между внутренней областью и наружной областью. Наружная область может содержать второй алюминиевый сплав, отличающийся от первого алюминиевого сплава. Содержание по меньшей мере одного легирующего элемента первого алюминиевого сплава может уменьшаться по зоне с градиентом состава в направлении от внутренней области к наружной области.

[20] В некоторых вариантах осуществления катаное изделие из алюминиевого сплава может быть изготовлено из слитка, описанного в настоящем документе, такого как композитный слиток из алюминиевого сплава. В некоторых вариантах осуществления первый алюминиевый сплав может включать алюминиевый сплав серии 7ххх, алюминиевый сплав серии 5ххх или алюминиевый сплав серии 2ххх. Первый алюминиевый сплав может включать алюминиевый сплав 7075, алюминиевый сплав 5182 или алюминиевый сплав 2024. В некоторых вариантах осуществления второй алюминиевый сплав может включать алюминиевый сплав серии 1ххх. Второй алюминиевый сплав может иметь чистоту по меньшей мере 99,7%. В некоторых вариантах осуществления по меньшей мере один легирующий элемент первого алюминиевого сплава может включать Zn, Cu, Mg или Na. В некоторых вариантах осуществления наружная область может по существу не содержать по меньшей мере одного легирующего элемента.

[21] Другие цели и преимущества будут понятны из следующего подробного описания неограничивающих примеров.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[22] В описании делается ссылка на следующие прилагаемые графические материалы, в которых применение одинаковых ссылочных позиций в разных графических материалах предназначено для иллюстрации подобных или аналогичных компонентов.

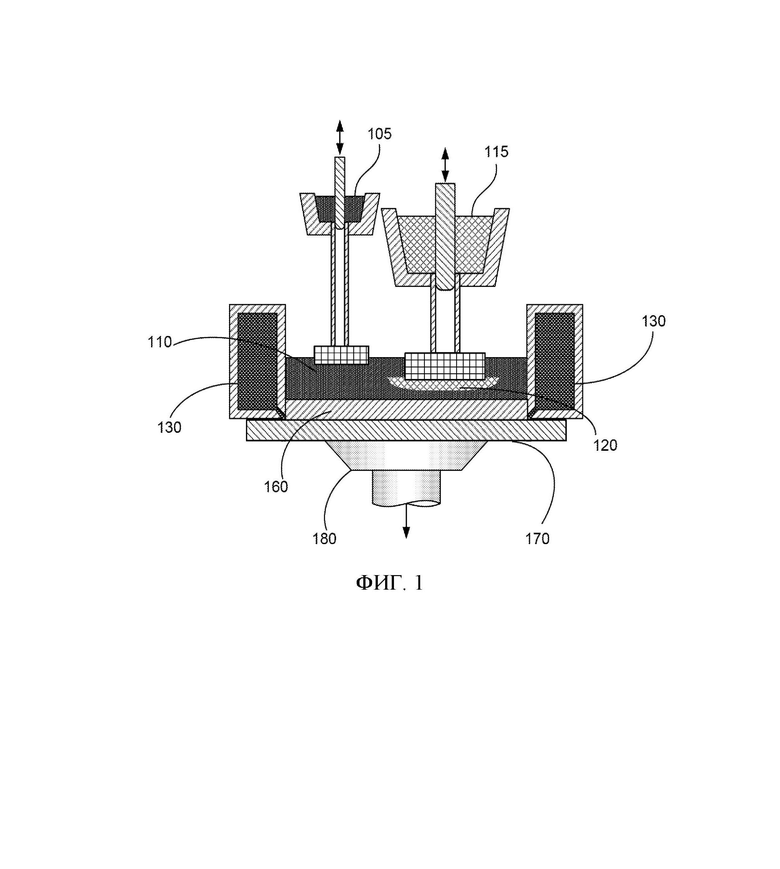

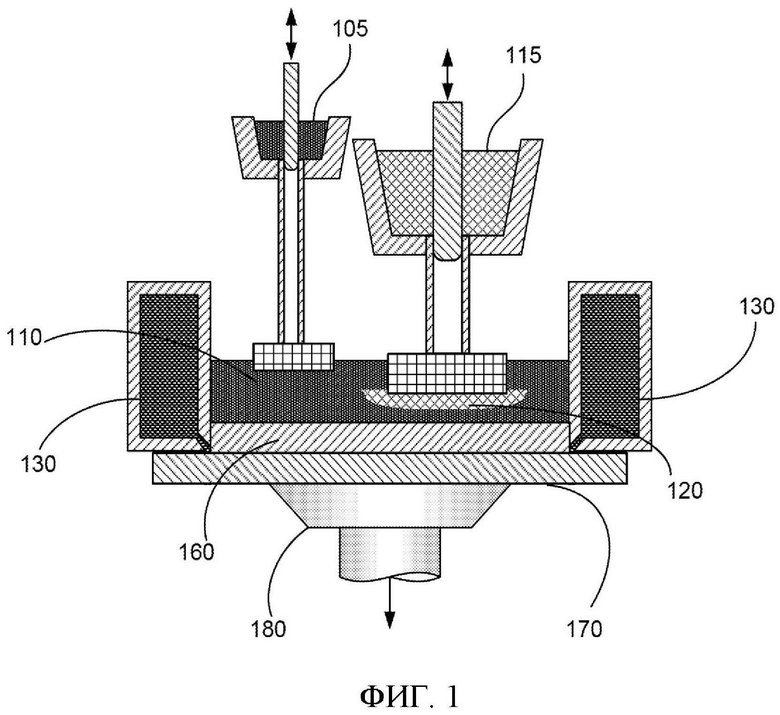

[23] На фиг. 1 представлена схематическая иллюстрация литья с прямым охлаждением изделия из алюминиевого сплава с градиентом состава.

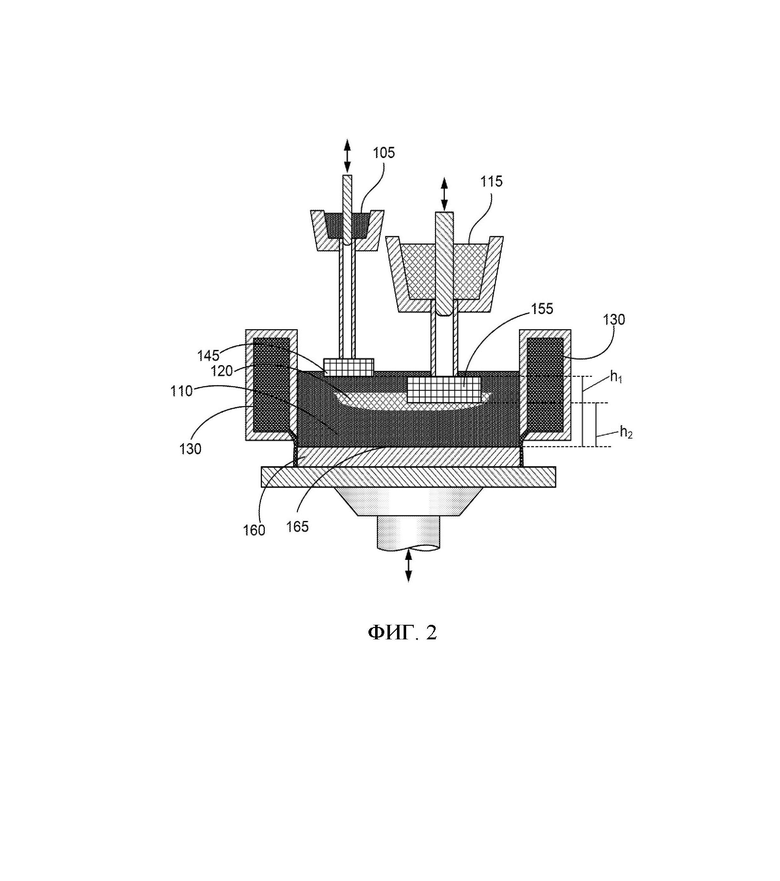

[24] На фиг. 2 представлена схематическая иллюстрация литья с прямым охлаждением изделия из алюминиевого сплава с градиентом состава с фиг. 1 при продолжении процесса.

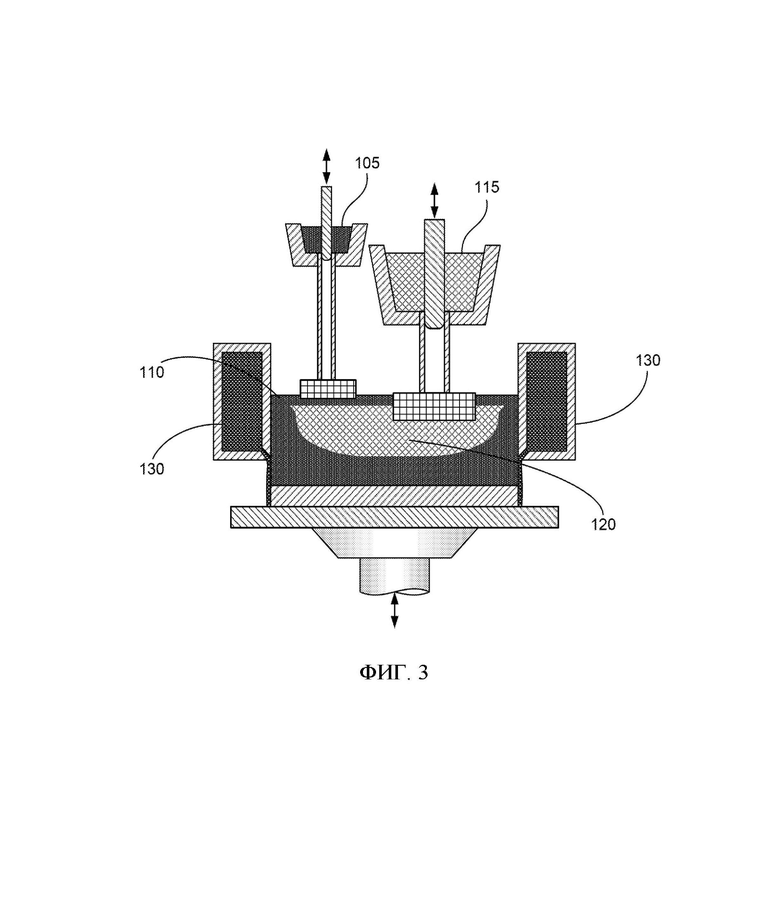

[25] На фиг. 3 представлена схематическая иллюстрация литья с прямым охлаждением изделия из алюминиевого сплава с градиентом состава с фиг. 2 при продолжении процесса.

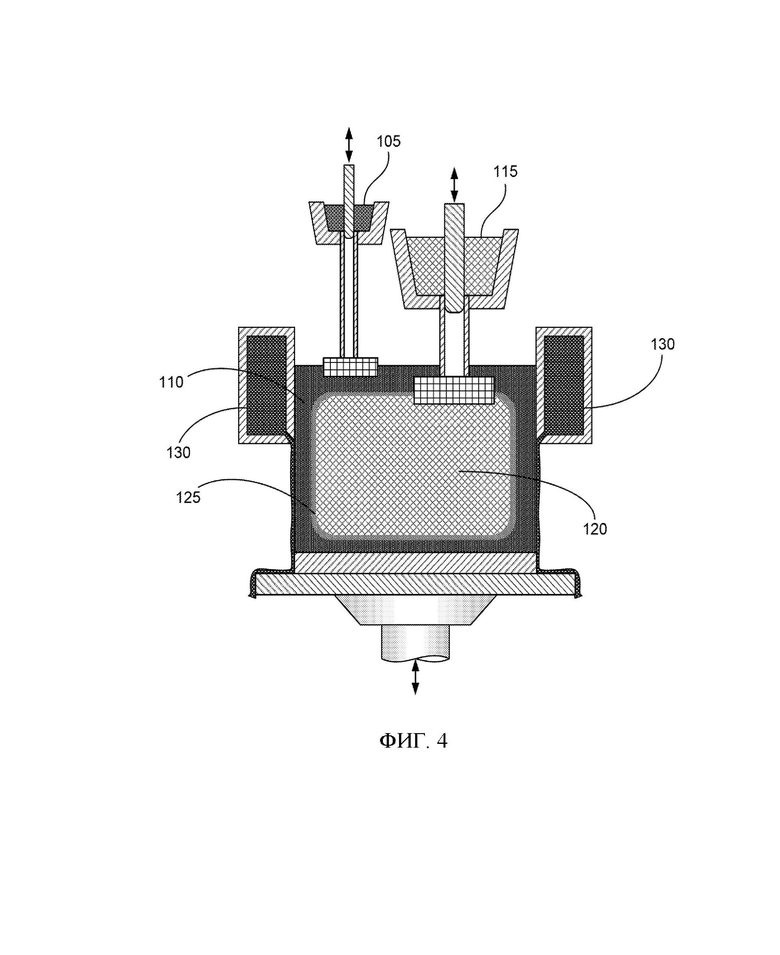

[26] На фиг. 4 представлена схематическая иллюстрация литья с прямым охлаждением изделия из алюминиевого сплава с градиентом состава с фиг. 3 при продолжении процесса.

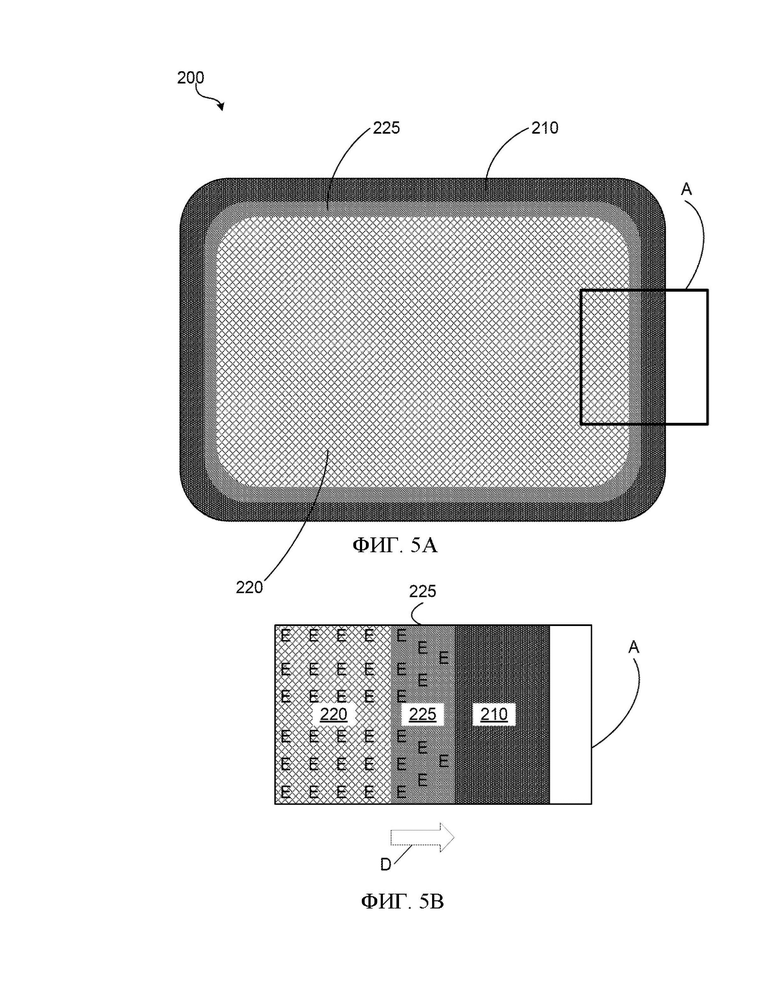

[27] На фиг. 5А представлена иллюстрация поперечного сечения изделия из алюминиевого сплава с градиентом состава, например, изготовленного в соответствии с фиг. 1-4.

[28] На фиг. 5В представлена более подробная схематическая иллюстрация участка А на фиг. 5А.

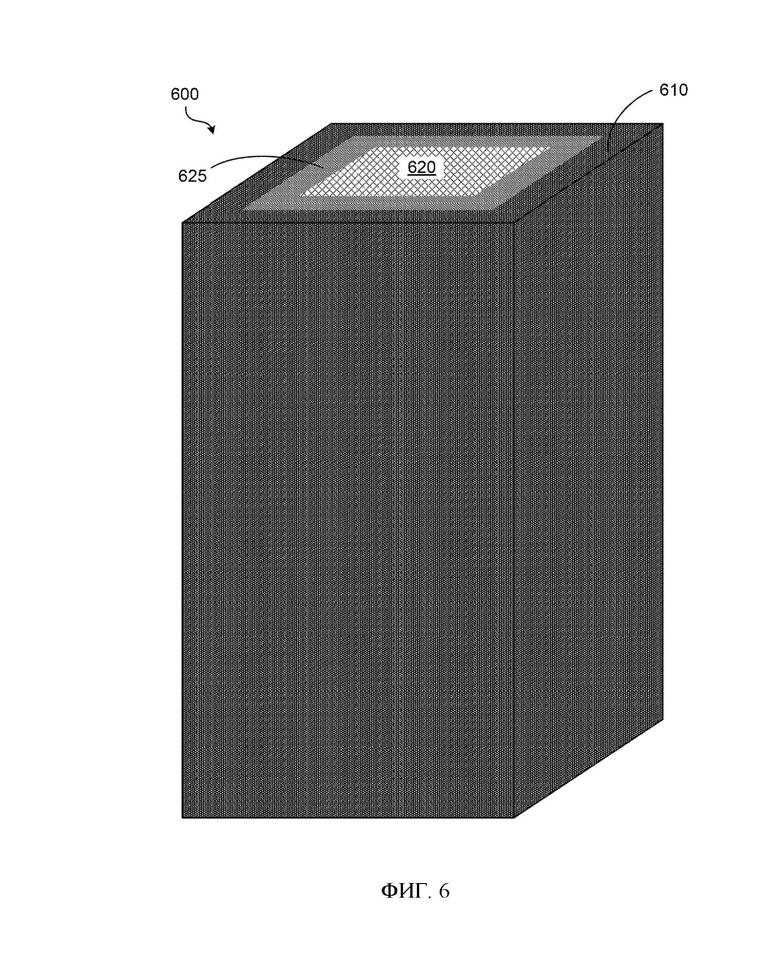

[29] На фиг. 6 представлена иллюстрация вида в перспективе изделия из алюминиевого сплава с градиентом состава, например, изготовленного в соответствии с фиг. 1-4.

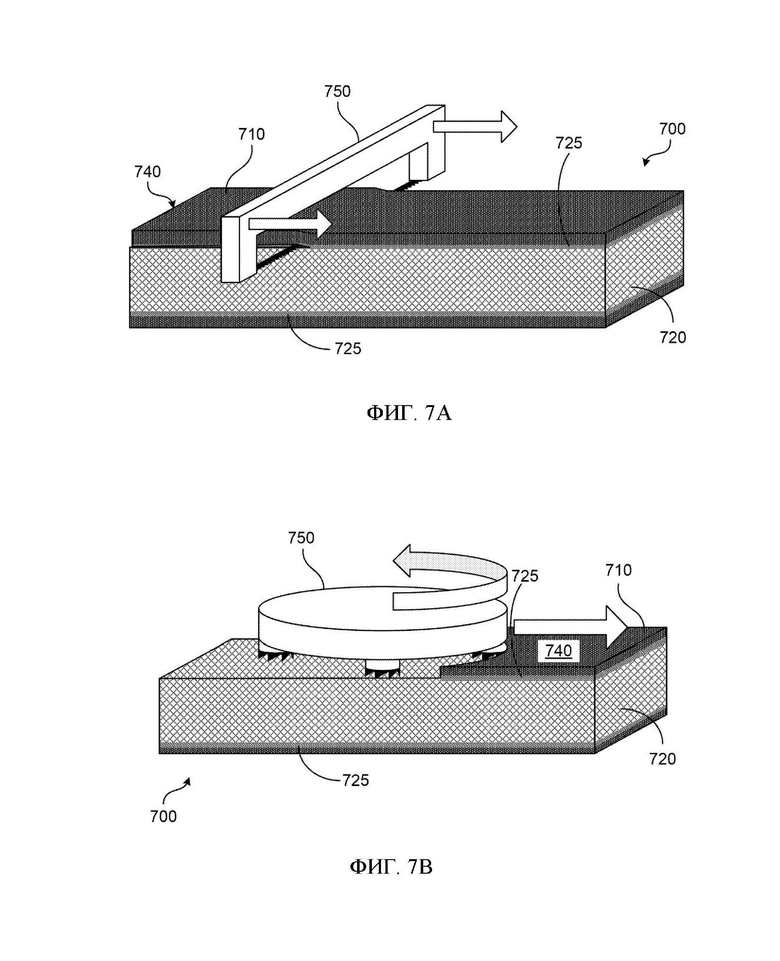

[30] На фиг. 7А и фиг. 7В представлена схематическая иллюстрация срезания поверхностного слоя с изделия из алюминиевого сплава с градиентом состава с помощью методов, в которых применяется устройство типа ленточной пилы и устройство типа фрезы соответственно.

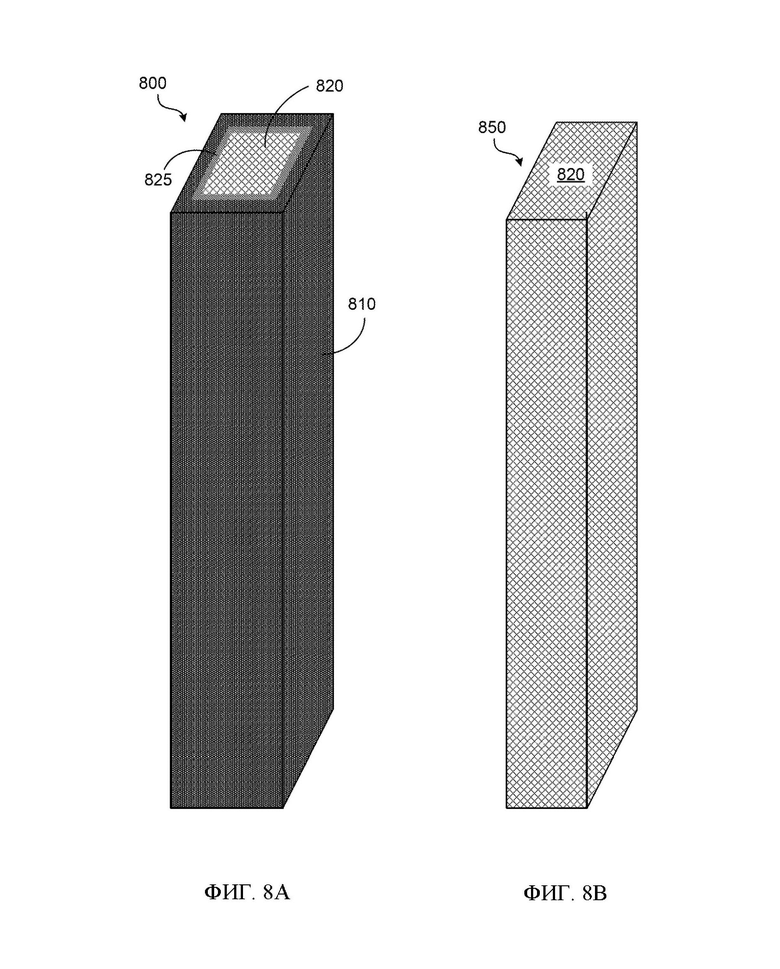

[31] На фиг. 8А и фиг. 8В представлены схематические иллюстрации изделия из алюминиевого сплава с градиентом состава до срезания поверхностного слоя (фиг. 8А) и после срезания поверхностного слоя (фиг. 8В).

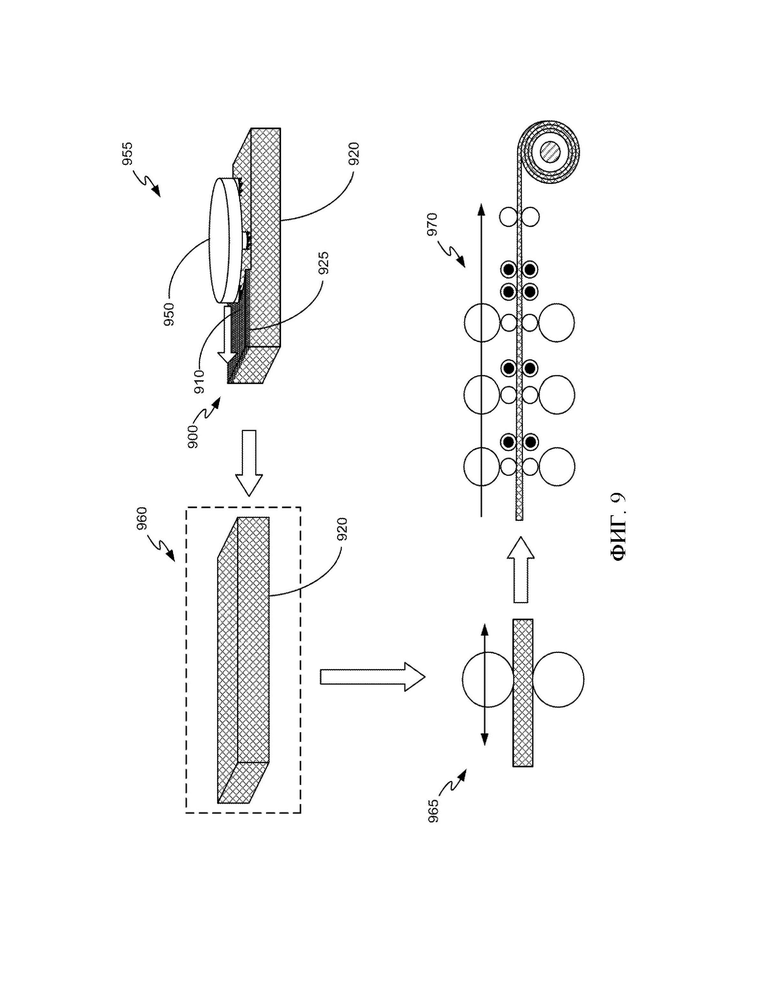

[32] На фиг. 9 представлена общая схема изготовления изделия из алюминиевого сплава с градиентом состава, в соответствии с которой осуществляют срезание поверхностного слоя с последующей обработкой монолитного слитка с получением изделия из алюминиевого сплава.

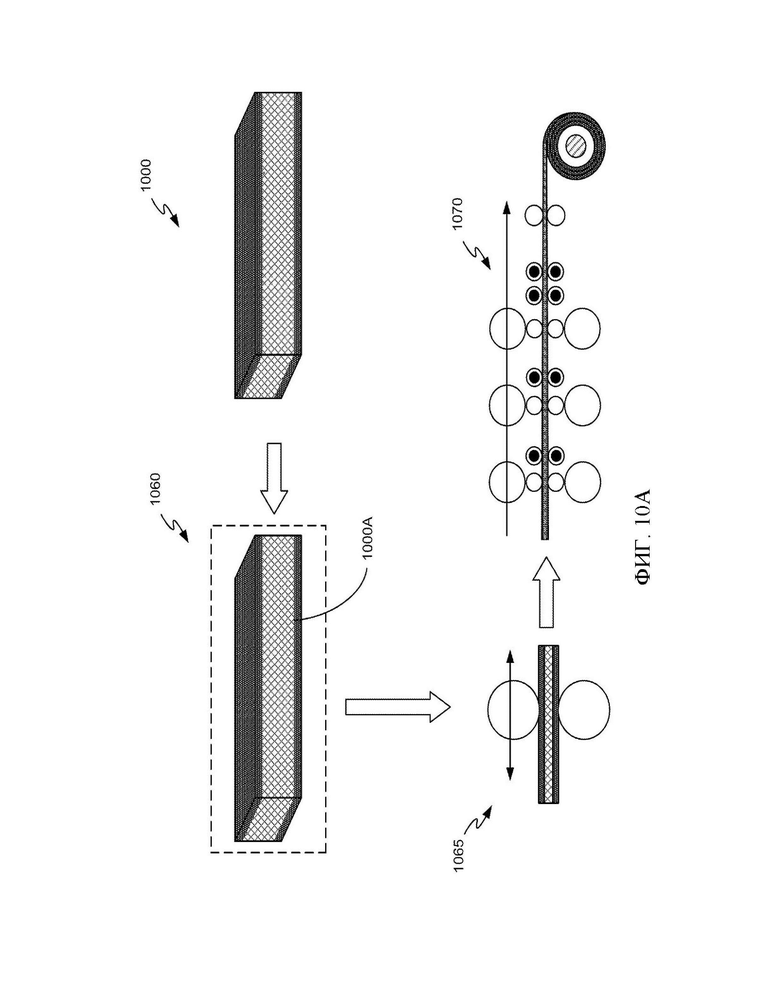

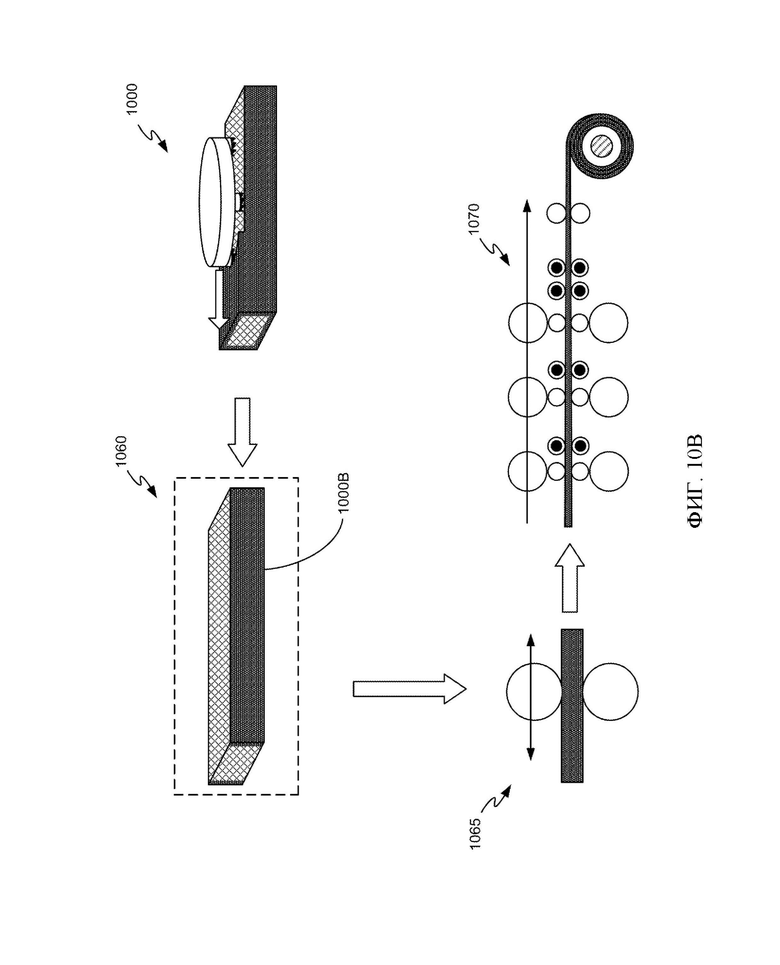

[33] На фиг. 10А представлена общая схема изготовления изделия из алюминиевого сплава с градиентом состава, в соответствии с которой осуществляют частичное срезание поверхностного слоя, например, применяют срезание поверхностного слоя с краев, с последующей обработкой слитка с получением изделия из алюминиевого сплава.

[34] На фиг. 10В представлена общая схема изготовления изделия из алюминиевого сплава с градиентом состава, в соответствии с которой осуществляют частичное срезание поверхностного слоя, например, применяют срезание поверхностного слоя с поверхности прокатки, с последующей обработкой слитка с получением изделия из алюминиевого сплава.

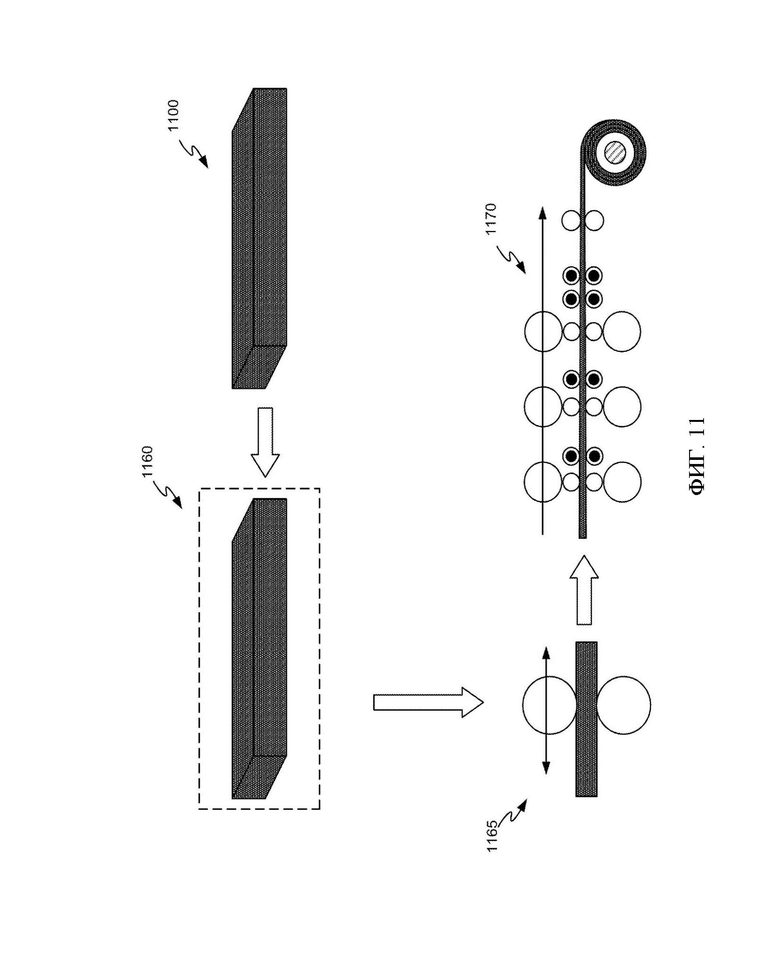

[35] На фиг. 11 представлена общая схема изготовления изделия из алюминиевого сплава с градиентом состава, в соответствии с которой не осуществляют срезание поверхностного слоя, а производят обработку слитка с получением изделия из алюминиевого сплава.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[36] В настоящем документе описаны изделия из алюминиевых сплавов с градиентом состава, способы производства и применения изделий из алюминиевых сплавов с градиентом состава, и изделия, получаемые из изделий из алюминиевых сплавов с градиентом состава. Описанные изделия из алюминиевых сплавов с градиентом состава включают алюминиевые сплавы, решающие две проблемы, которые могут возникнуть при применении технологии литья с прямым охлаждением (DC), а именно, проблемы образования краевых трещин, например, в стане горячей прокатки, и/или холодное растрескивание, или возникновение хрупкого разрушения в слитке сразу после литья (во время или после литья). Алюминиевые сплавы с градиентом состава, описанные в настоящем документе, подходят для производства сплавов по технологии литья с прямым охлаждением (DC), например, алюминиевых сплавов с высокими температурами перехода хрупкости в пластичность (например, более или около 200°С, более или около 300°С или вплоть до около 400°С), алюминиевых сплавов, склонных к образованию горячих трещин во время литья, и алюминиевых сплавов, в которых может происходить хрупкое разрушение во время литья.

[37] Например, определенные сплавы может быть трудно разливать в виде слитков из-за внутренних напряжений, которые развиваются во время литья в результате термического сжатия, которое происходит во время охлаждения слитка при применении охлаждающей жидкости непосредственно на поверхности слитка. В некоторых случаях в слитках из хрупкого алюминиевого сплава, разлитых непосредственно с помощью технологии литья DC, может спонтанно происходить резкий разрыв и разрушение на части слитка, охлажденной до или ниже температуры перехода хрупкости в пластичность, что приводит к повреждению, угрозам безопасности, пониженному выходу литых изделий и производственным простоям, обусловленным необходимостью очистки, восстановления и ремонта поврежденных компонентов и материалов. Аналогично, в некоторых алюминиевых сплавах, разлитых непосредственно с помощью технологии литья DC, может происходить образование горячих трещин, что может приводить к аналогичным проблемам безопасности, очистки и низкого выхода. Технология, описанная в настоящем документе, обеспечивает пути надежного получения слитков из алюминиевых сплавов, причем таких алюминиевых сплавов которые может быть трудно непосредственно отливать по технологии литья с прямым охлаждением DC.

[38] В описанном способе применяется технология литья DC для одновременного литья алюминиевого сплава, имеющего внутреннюю область, содержащую первый алюминиевый сплав, наружную область, окружающую внутреннюю область и содержащую второй алюминиевый сплав, отличающийся от первого, и зону с градиентом состава между внутренней и наружной областями. В описанном способе может также применяться процесс, в котором с композитного слитка может быть необязательно срезан поверхностный слой для удаления по меньшей мере части зоны с градиентом состава и/или наружной области. Описанный способ может включать срезание поверхностного слоя с полным удалением зоны с градиентом состава и наружной области с получением монолитного слитка, содержащего, например, трудный для литья алюминиевый сплав. Описанный способ может включать срезание поверхностного слоя с удалением зоны с градиентом состава и наружной области с получением композитного слитка, содержащего, например, трудный для литья алюминиевый сплав с зоной с градиентом состава, окружающей внутреннюю область.

[39] Способ двойного литья различных алюминиевых сплавов для формирования композитного слитка с внутренней и наружной областями и с зоной с градиентом состава между ними может сопровождаться значительными сложностями, трудностями и затратами по сравнению с литьем с прямым охлаждением монолитного слитка. Например, может потребоваться применение дополнительной и более сложной обработки и оборудования, включая дополнительные печи, дополнительное оборудование для манипуляций с расплавленным алюминиевым сплавом, более сложное литейное оборудование и т.п.

[40] Способ срезания наружной области с композитного слитка может также сопровождаться дополнительными сложностями, затратами времени и требованиями к оборудованию, по сравнению со способом литья с прямым охлаждением монолитного слитка. Например, может применяться оборудование для срезания поверхностного слоя и оборудование для перемещения, поворота или вращения композитного слитка, в зависимости от геометрии удаляемого слоя. Процесс срезания поверхностного слоя может также требовать значительного времени, что приводит к снижению производительности.

[41] Более того, срезание наружной области с композитного слитка может также приводить к значительно большему энергопотреблению и необходимости удаления или утилизации срезанных материалов. Например, потребление тепла в дополнительной печи, необходимое для плавления алюминиевого сплава, для наружной области может быть значительным. Поскольку алюминиевый сплав из наружной области может быть срезан в течение процесса формирования монолитного слитка из композитного слитка, в некоторых вариантах осуществления энергию, необходимую для нагрева и подготовки наружной области, можно рассматривать как потерянную зря. В процессах литья алюминиевых сплавов и слитков из сплавов, повышенное энергопотребление и непроизводительные затраты энергии нежелательны и, в общем случае, они делают такие процессы непрактичными или, иными словами, нежелательными. Удаление поверхностного слоя может также порождать необходимость в удалении или утилизации дополнительного избытка материала в виде срезанной наружной области, а процесс утилизации или удаления может создавать дополнительные сложности и требования в отношении энергопотребления. В некоторых случаях, срезанный с поверхности материал может содержать часть внутренней области алюминиевого сплава и, таким образом, утилизация срезанного материала усложняется, поскольку приходится иметь дело с двумя разными составами сплавов в срезанном с поверхности материале.

[42] Сложности и необходимость в дополнительных энергии и тепле указывают на нежелательность применения раскрытого способа для получения монолитного слитка из алюминиевого сплава путем исходной отливки композитного слитка и последующего срезания наружного слоя или слоев. Кроме того, способы совместного литья композитного слитка, например, описанные в патентах США №№7748434 и 8927113, направлены на добавление материала в виде оболочки на наружную поверхность слитка и, таким образом, срезание материала этого дополнительного слоя оболочки представляет собой прямую противоположность намеченной цели способа совместного литья композитных слитков. Тем не менее, для конкретных алюминиевых сплавов раскрытые способы неожиданно оказались полезными, поскольку они дают возможность создавать монолитные слитки, такие как монолитные слитки из хрупких алюминиевых сплавов и алюминиевых сплавов, подверженных образованию горячих трещин и спонтанному разрушению, безопасным и надежным способом, который минимизирует или уменьшает проблемы, связанные с прямым литьем монолитных слитков из хрупких алюминиевых сплавов. При применении этого способа выход монолитных слитков из алюминиевых сплавов может быть выше, чем при применении других способов (которые могут быть более сложными или менее сложными) формирования слитков из алюминиевых сплавов, которые трудно разливать. В некоторых случаях, монолитные слитки из алюминиевых сплавов, сформированные в соответствии с настоящим изобретением, могут иметь существенно большие размеры, чем те, которые сформированы с помощью других способов, которые опять же, могут быть более сложными или менее сложными, чем способы, раскрытые в настоящем изобретении.

Определения и описания:

[43] В контексте настоящего документа термины «изобретение», «данное изобретение», «это изобретение» и «настоящее изобретение» предназначены для широкого обозначения всего объекта настоящей заявки на патент и приведенной ниже формулы изобретения. Утверждения, содержащие эти термины, следует понимать какие ограничивающие объект, описанный в настоящем документе, или ограничивающие значение или объем формулы изобретения, приведенной ниже.

[44] В настоящем описании сделана ссылка на сплавы, идентифицируемые номерами АА и другими связанными обозначениями, такими как «серии» или «7ххх». Для понимания системы цифровых обозначений, чаще всего применяемой в наименовании и идентификации алюминия и его сплавов, см. публикации International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys или Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot, обе из которых изданы Ассоциацией алюминиевой промышленности.

[45] В контексте настоящего документа толстый лист обычно имеет толщину более около 15 мм. Например, толстый лист может относиться к алюминиевому изделию, имеющему толщину более около 15 мм, более около 20 мм, более около 25 мм, более около 30 мм, более около 35 мм, более около 40 мм, более около 45 мм, более около 50 мм или более около 100 мм.

[46] В контексте настоящего документа средний лист (также упоминаемый как листовая плита) обычно имеет толщину от около 4 мм до около 15 мм. Например, средний лист может иметь толщину около 4 мм, около 5 мм, около 6 мм, около 7 мм, около 8 мм, около 9 мм, около 10 мм, около 11 мм, около 12 мм, около 13 мм, около 14 мм или около 15 мм.

[47] В контексте настоящего документа тонкий лист обычно относится к алюминиевому изделию, имеющему толщину менее около 4 мм. Например, тонкий лист может иметь толщину менее около 4 мм, менее около 3 мм, менее около 2 мм, менее около 1 мм, менее около 0,5 мм или менее около 0,3 мм (например, около 0,2 мм).

[48] «Температура перехода хрупкости в пластичность» относится к температуре, при которой энергия сдвига металлического сплава становится ниже заданного значения, такого как значение, определенное в ударном испытании (см., например, ASTM А370-19е1, Standard Test Methods and Definitions for Mechanical Testing of Steel Products, ASTM International, West Conshohocken, PA, 2019, включенный в настоящий документ посредством ссылки). В некоторых вариантах осуществления температура перехода хрупкости в пластичность относится к температуре, при которой наблюдается изменение пластичности металла, ниже которой металлический сплав проявляет более хрупкий характер, а выше которой металлический сплав проявляет более пластичный характер. Например, при температурах металлического сплава ниже температуры перехода хрупкости в пластичность удар с особой или стандартной силой может вызвать разрушение металлического сплава, тогда как при температуре металлического сплава выше температуры перехода хрупкости в пластичность удар с особой или стандартной силой может вместо этого привести скорее к деформации металлического сплава, чем к разрушению. В некоторых случаях, во время литья слитка из металлического сплава поверхность слитка может подвергаться воздействию охлаждающей жидкости (например, воды) тогда как центр слитка может по-прежнему оставаться при повышенной температуре. Из-за неоднородного температурного профиля и зависящего от температуры теплового расширения/сжатия, внутри слитка могут возникать напряжения и деформации. Если температура перехода хрупкости в пластичность металлического сплава слишком высока, слиток может спонтанно разрушаться из-за напряжений и деформаций, которые развиваются в течение остывания слитка.

[49] В контексте настоящего документа термины «литое изделие из алюминиевого сплава», «литое изделие», «литое изделие из алюминиевого сплава» и т.п.являются взаимозаменяемыми и относятся к изделию, полученному литьем с прямым охлаждением (включая двойное литье с прямым охлаждением или совместное литье) или полунепрерывным литьем, непрерывным литьем (включая, например, литье с помощью литейной машины с двухленточным кристаллизатором, двухвалковой литейной машины, литейной машины с траковым кристаллизатором или любой другой машины непрерывной разливки), литьем в электромагнитный кристаллизатор, литьем в кристаллизатор с тепловой насадкой или любым другим способом литья. В настоящем документе описано, в частности, литье с помощью технологии литья с прямым охлаждением.

[50] Все диапазоны, раскрытые в данном документе, следует рассматривать как охватывающие любые и все входящие в них поддиапазоны. Например, заявленный диапазон «от 1 до 10» следует рассматривать как включающий любые и все поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или более, например от 1 до 6,1 и заканчивающиеся максимальным значением 10 или менее, например от 5,5 до 10. Если не указано иное, выражение «вплоть до», когда оно относится к количеству элемента в составе, означает, что элемент является необязательным и включает нулевой процент этого конкретного элемента в составе. Если не указано иное, все проценты в составе являются массовыми процентами (мас. %).

[51] В контексте настоящего документа формы единственного числа включают ссылки в единственном и множественном числе, если из контекста явно не следует иное.

Способы применения описанных алюминиевых сплавов и изделий из алюминиевых сплавов

[52] Алюминиевые сплавы и изделия из алюминиевых сплавов, описанные в настоящем документе, такие как слитки из алюминиевых сплавов и катаные изделия из алюминиевых сплавов, могут применяться в автомобильных применениях и других транспортных применениях, включая авиационные и железнодорожные применения. Например, описанные изделия из алюминиевых сплавов можно применять для получения формованных алюминиевых изделий и автомобильных конструкционных деталей, таких как бамперы, боковые балки, потолочные балки, поперечные балки, стойки усиления (например, передние стойки, центральные стойки и задние стойки), внутренние панели, наружные панели, боковые панели, внутренние крышки, наружные крышки или панели крышки багажника. Изделия из алюминиевых сплавов и способы, описанные в настоящем документе, также могут быть полезными для применений в сферах авиационного и железнодорожного транспорта для изготовления, например, внешних и внутренних панелей.

[53] Изделия из алюминиевых сплавов и способы, описанные в настоящем документе, также могут быть полезными для применений в электронике. Например, изделия из алюминиевых сплавов и способы, описанные в настоящем документе, можно применять для производства корпусов для электронных устройств, включая мобильные телефоны и планшетные компьютеры. В некоторых примерах изделия из алюминиевых сплавов можно применять для производства корпусов наружного корпуса мобильных телефонов (например, смартфонов), нижней панели планшетных устройств и других портативных электронных устройств. Изделия из алюминиевых сплавов и способы, описанные в настоящем документе, можно, при желании, применять также в других применениях.

Способы производства сплавов и изделий из сплавов

[54] Алюминиевые сплавы и изделия из алюминиевых сплавов, описанные в настоящем документе, можно разливать с помощью любой подходящей литейной технологии, известной специалистам в данной области техники. В качестве неограничивающего примера, литейный процесс может включать литье с прямым охлаждением (DC).

[55] Для формирования изделий из алюминиевого сплава с градиентом состава наружная область из второго алюминиевого сплава может окружать внутреннюю область из первого алюминиевого сплава с зоной с градиентом состава между наружной и внутренней областями, как описано в настоящем документе. Зона с градиентом состава имеет по меньшей мере один легирующий элемент, присутствующий в первом алюминиевом сплаве из внутренней области, содержание которого уменьшается по зоне с градиентом состава в направлении от внутренней области к наружной области, что будет описано ниже более подробно. Литье первого алюминиевого сплава и второго алюминиевого сплава можно производить одновременно или по меньшей мере частично одновременно. Начальные размеры и конечные размеры изделий из алюминиевых сплавов с градиентом состава, описанных в настоящем документе, могут определяться желаемыми свойствами конечного изделия в целом.

[56] Литой слиток или другое литое изделие можно обрабатывать любыми подходящими средствами. Необязательно этапы обработки можно применять для получения тонких листов. Такие этапы обработки включают, помимо прочего, гомогенизацию, горячую прокатку, холодную прокатку, термообработку на твердый раствор и необязательный этап предварительного старения. Отдельные этапы прокатки можно необязательно разделять другими этапами обработки, включая, например, этапы отжига, этапы очистки, этапы нагрева, этапы охлаждения и т.п.

[57] На фиг. 1 представлена схематическая иллюстрация литья с прямым охлаждением изделия из алюминиевого сплава с градиентом состава путем подачи различных расплавленных алюминиевых сплавов 105 и 115 для формирования композитного слитка. Упоминание алюминиевых сплавов в настоящем документе необязательно можно заменить другими сплавами, такими как сталь, магниевые сплавы, медные сплавы или т.п. Способ литья с прямым охлаждением, проиллюстрированный на фиг. 1, может быть полезен для формирования изделия из алюминиевого сплава с градиентом состава, имеющего внутреннюю область, окруженную наружной областью, при этом каждая из внутренней области и наружной области содержит разные алюминиевые сплавы. Способ, представленный на фиг. 1, также упоминается в настоящем документе как способ одновременного двойного литья. Как показано, расплавленные алюминиевые сплавы 105 и 115 заливают в вертикальном литейном устройстве, где у них есть возможность находиться в контакте друг с другом в расплавленном и/или частично расплавленном состоянии, а расплавленные алюминиевые сплавы охлаждаются охлаждающей водой 130. Такой способ может быть полезен для формирования композитного слитка, содержащего алюминиевые сплавы 110 и 120, который может затем подвергаться дальнейшей обработке. На фиг. 1 показана начальная фаза литья, в которой расплавленный алюминиевый сплав 105 подают раньше, чем расплавленный алюминиевый сплав 115. Альтернативно, расплавленный алюминиевый сплав 115 можно подавать раньше, чем расплавленный алюминиевый сплав 105, или расплавленный алюминиевый сплав 105 и расплавленный алюминиевый сплав 115 можно подавать одновременно. Расплавленный алюминиевый сплав 105 льют в неглубокую литейную форму 160 на нижнем блоке 170, установленном на гидравлическом столе 180, для формирования второго дна в литейной форме, чтобы увеличить объем слитка, сформированного во время процесса литья. Нижний блок 170 можно опускать с регулируемой скоростью по мере того, как форма заполняется до большего объема и начинается затвердевание. По мере того, как расплавленный алюминий подают в форму 160, объем сплава увеличивается с образованием слитка.

[58] На фиг. 2 представлена схематическая иллюстрация литья с прямым охлаждением изделия из алюминиевого сплава с градиентом состава по фиг. 1 при продолжении процесса. Расплавленный алюминиевый сплав 105 можно продолжать отливать одновременно с расплавленным алюминиевым сплавом 115. Расплавленный алюминиевый сплав 115 формирует алюминиевый сплав 120 внутренней области, тогда как расплавленный алюминиевый сплав 105 формирует алюминиевый сплав 110 наружной области. При литье расплавленного алюминия можно применять комбинированные мешки или сетчатые экраны для направления расплавленных металлов. В настоящем документе термины «сетка», «сетчатые экраны» и «комбинированные мешки» применяются взаимозаменяемо. Сетку применяют для достижения ограничения турбулентности, так что поток расплавленного металла перенаправляется по нормали к направлению литья, иными словами, параллельно желаемой плоскости поверхности раздела. Турбулентность минимизируют, управляя скоростью потока. Сетка 145 для приема расплавленного алюминиевого сплава 105 находится на первой высоте h1. Сетка 155 для приема расплавленного алюминиевого сплава 115 находится на второй высоте h2. Высоты h1 и h2 указаны относительно поверхности 165 литейной формы 160. Высота h1 и высота h2 могут быть одинаковыми или разными. Как показано на фиг. 2, высота h2 может быть меньше высоты h1, что, без привязки к какой-либо теории, может способствовать формированию внутренней области.

[59] Альтернативно для подавления турбулентности в направлении, перпендикулярном к зоне с градиентом состава, можно применять магнитное поле. Магнитное поле, ориентированное должным образом, может обеспечивать выбранные вектора скорости, которые можно применять для содействия образованию слоя из двух жидкостей и подавления перемешивания. Один вариант состоит в наложении магнитного поля во время литья на высоте, которая находится между двумя сетками, принимающими жидкости, так что турбулентность и перемешивание двух расплавленных алюминиевых сплавов прекращаются или по меньшей мере подавляются. Альтернативно, для подавления турбулентного потока и минимизации перемешивания двух расплавленных алюминиевых сплавов можно применять скиммер. Скиммер может быть прямоугольным или другой формы, подходящей для помещения в расплавленные жидкости на высоте, находящейся ниже сеток. Скиммер может быть изготовлен из керамического огнеупорного материала.

[60] На фиг. 3 представлена схематическая иллюстрация литья с прямым охлаждением изделия из алюминиевого сплава с градиентом состава с фиг. 2 при продолжении процесса. Алюминиевый сплав 120 внутренней области увеличивается в объеме, при этом алюминиевый сплав 110 наружной области выталкивается наружу из центра внутренней области так, что алюминиевый сплав 110 наружной области полностью окружает алюминиевый сплав 120 внутренней области. Поток расплавленного алюминиевого сплава 105 можно необязательно прекратить, тогда как поток расплавленного алюминиевого сплава 115 будет продолжаться. Альтернативно, поток расплавленного алюминиевого сплава 115 можно необязательно прекратить, тогда как поток расплавленного алюминиевого сплава 105 будет продолжаться, или потоки расплавленных алюминиевых сплавов 105 и 115 можно необязательно прекратить одновременно.

[61] Расплавленные алюминиевые сплавы 105 и 115 (и, следовательно, алюминиевый сплав 110 наружной области и алюминиевый сплав 120 внутренней области) могут быть разными алюминиевыми сплавами. Например, расплавленный алюминиевый сплав 115 / алюминиевый сплав 120 внутренней области может соответствовать сплаву, который становится хрупким при охлаждении до температуры более или около 200°С или более или около 300°С.

[62] В некоторых вариантах осуществления, алюминиевый сплав 115/ алюминиевый сплав 120 внутренней области может соответствовать сплаву с высокой концентрацией растворенных компонентов, например, имеющему концентрацию растворенных компонентов от около 6 мас. % до около 18 мас. %. Например, алюминиевый сплав 115 / алюминиевый сплав 120 внутренней области может иметь концентрацию растворенных компонентов около 6 мас. %, около 6,5 мас. %, около 7 мас. %, около 7,5 мас. %, около 8 мас. %, около 8,5 мас. %, около 9 мас. %, около 9,5 мас. %, около 10 мас. %, около 10,5 мас. %, около 11 мас. %, около 11,5 мас. %, около 12 мас. %, около 12,5 мас. %, около 13 мас. %, около 13,5 мас. %, около 14 мас. %, около 14,5 мас. %, около 15 мас. %, около 15,5 мас. %, около 16 мас. %, около 16,5 мас. %, около 17 мас. %, около 17,5 мас. % или около 18 мас. %. Необязательно расплавленный алюминиевый сплав 115 / алюминиевый сплав 120 может соответствовать алюминиевому сплаву с высоким содержанием меди или с высоким содержанием магния, или с высоким содержанием цинка, таким как в определенных алюминиевых сплавах серии 2ххх, определенных алюминиевых сплавах серии 5ххх и определенных алюминиевых сплавах серии 7ххх.

[63] Как уже обсуждалось, расплавленный алюминиевый сплав 105 / алюминиевый сплав 110 наружной области может соответствовать сплаву, отличающемуся от расплавленного алюминиевого сплава 115 / алюминиевого сплава 120 внутренней области. Например, алюминиевый сплав 110 наружной области может необязательно быть более пластичным, чем алюминиевый сплав 120 внутренней области. Взаимодействие расплавленного алюминиевого сплава 105 с расплавленным алюминиевым сплавом 115 приводит к созданию зоны 125 с градиентом состава, как показано на фиг. 4, сформированной между алюминиевым сплавом 110 наружной области и алюминиевым сплавом 120 внутренней области. Таким образом, во время литья по меньшей мере одно из расплавленного алюминиевого сплава 105/ алюминиевого сплава 110 наружной области и зоны 125 с градиентом состава может функционировать в вариантах осуществления как буферный слой между расплавленным алюминиевым сплавом 115 / алюминиевым сплавом 120 внутренней области и охлаждающей водой 130. Например, из-за большей пластичности, в расплавленном алюминиевом сплаве 105 / алюминиевом сплаве 110 наружной области может не происходить спонтанного разрушения или образования краевых трещин под воздействием охлаждающей воды 130, или может не происходить холодного растрескивания во время литья. С другой стороны, расплавленный алюминиевый сплав 115 / алюминиевый сплав 120 внутренней области может быть подверженным спонтанному разрушению или образованию краевых трещин, если он непосредственно подвергается воздействию охлаждающей воды 130, или он может быть подверженным холодному растрескиванию во время литья и, таким образом, зона 125 с градиентом состава и алюминиевый сплав 120 внутренней области могут действовать, например, как защитный слой.

[64] В некоторых вариантах осуществления расплавленный алюминиевый сплав 105 /алюминиевый сплав 110 наружной области может иметь коэффициент теплопередачи от около 100 Вт/м⋅K до около 250 Вт/м⋅K, например, около 105 Вт/м⋅K, около 110 Вт/м⋅K, около 115 Вт/м⋅K, около 120 Вт/м⋅K, около 125 Вт/м⋅K, около 130 Вт/м⋅K, около 135 Вт/м⋅K, около 140 Вт/м⋅K, около 145 Вт/м⋅K, около 150 Вт/м⋅K, около 155 Вт/м⋅K, около 160 Вт/м⋅K, около 165 Вт/м К, около 170 Вт/м⋅K, около 175 Вт/м К, около 180 Вт/м⋅K, около 185 Вт/м К, около 190 Вт/м⋅K, около 195 Вт/м⋅K, около 200 Вт/м⋅K, около 205 Вт/м⋅K, около 210 Вт/м⋅K, около 215 Вт/м⋅K, около 220 Вт/м⋅K, около 225 Вт/м⋅K, около 230 Вт/м⋅K, около 235 Вт/м⋅K, около 240 Вт/м⋅K, около 245 Вт/м⋅K или около 250 Вт/м⋅K.

[65] Обращаясь к фиг. 4, следует отметить, что алюминиевый сплав 110, представляющий наружную область, может иметь толщину в диапазоне 5-15% от общей толщины слитка. Например, алюминиевый сплав 110 может иметь толщину, выраженную в процентах от общей толщины слитка, около 5%, около 5,5%, около 6%, около 6,5%, около 7%, около 7,5%, около 8%, около 8,5%, около 9%, около 9,5%, около 10%, около 10,5%, около 11%, около 11,5%, около 12%, около 12,5%, около 13%, около 13,5%, около 14%, около 14,5% или около 15%.

[66] Зона 125 с градиентом состава может иметь толщину в диапазоне 2-10% от общей толщины слитка. Например, зона 125 с градиентом состава может иметь толщину, выраженную в процентах от общей толщины слитка, около 2%, около 2,5%, около 3%, около 3,5%, около 4%, около 4,5%, около 6%, около 6,5%, около 7%, около 7,5%, около 8%, около 8,5%, около 9%, около 9,5% или около 10%.

[67] Хотя расплавленный алюминиевый сплав 105 / алюминиевый сплав 110 наружной области показаны на фиг. 4 как симметричные относительно расплавленного алюминиевого сплава 115 / алюминиевого сплава 120 внутренней области, изображение на фиг. 4 является всего лишь иллюстративным и возможны другие конфигурации двойного литья, и они включены в настоящее изобретение, включая такие, в которых каждый из расплавленного алюминиевого сплава 105 / алюминиевого сплава 110 слева/справа от расплавленного алюминиевого сплава 115 / алюминиевого сплава 120 имеют разную толщину и/или имеют разные составы. В некоторых случаях, фиг. 4 может представлять цилиндрический слиток или прямоугольный, или слиток другой формы, где алюминиевый сплав 110 наружной области образует непрерывный слой вокруг алюминиевого сплава 120 внутренней области, а между ними находится зона 125 с градиентом состава. Кроме того, схематические изображения на фиг. 1-4 выполнены не в масштабе.

[68] На фиг. 4 представлена схематическая иллюстрация литья с прямым охлаждением изделия из алюминиевого сплава с градиентом состава с фиг. 3 при продолжении процесса. Как показано на фиг. 4, алюминиевый сплав 120 внутренней области окружен алюминиевым сплавом 110 наружной области, а зона 125 с градиентом состава сформирована между алюминиевым сплавом 120 внутренней области и алюминиевым сплавом 110 наружной области. Формирование зоны 125 с градиентом состава происходит постепенно в течение процесса литья, иными словами, в любое время в течение процесса, как проиллюстрировано на фиг. 1-4. Алюминиевые сплавы с градиентом состава, выполненные в соответствии с фиг. 1-4, могут приводить к получению композитного слитка, проявляющего ограниченное количество различных типов растрескивания, таких как холодное растрескивание. Алюминиевые сплавы с градиентом состава, выполненные в соответствии с фиг. 1-4, могут приводить к получению композитного слитка, имеющего ограниченное количество пор, которые могут служить точками зарождения трещин во время горячей прокатки.

[69] В некоторых примерах расплавленные металлы, подходящие для применения в способах, описанных в настоящем документе, включают алюминиевые сплавы, например, первый алюминиевый сплав для внутренней области и второй алюминиевый сплав для наружной области, причем первый алюминиевый сплав и второй алюминиевый сплав являются разными. Каждый из первого алюминиевого сплава и второго алюминиевого сплава может быть выбран из алюминиевых сплавов серии 1ххх, алюминиевых сплавов серии 2ххх, алюминиевых сплавов серии 3ххх, алюминиевых сплавов серии 4ххх, алюминиевых сплавов серии 5ххх, алюминиевых сплавов серии 6ххх, алюминиевых сплавов серии 7ххх или алюминиевых сплавов серии 8ххх.

[70] В качестве неограничивающего примера иллюстративные алюминиевые сплавы серии 1ххх, подходящие для применения в способах, описанных в настоящем документе, могут включать АА1100, АА1100А, АА1200, АА1200А, АА1300, АА1110, АА1120, АА1230, АА1230А, АА1235, АА1435, АА1145, АА1345, АА1445, АА1150, АА1350, АА1350А, АА1450, АА1370, АА1275, АА1185, АА1285, АА1385, АА1188, АА1190, АА1290, АА1193, АА1198 ил и АА1199. Примеры могут также включать алюминиевый сплав Р1020 или алюминиевый сплав Р0406.

[71] Неограничивающие примеры иллюстративных алюминиевых сплавов серии 2ххх, подходящих для применения в способах, описанных в настоящем документе, могут включать АА2001, А2002, АА2004, АА2005, АА2006, АА2007, АА2007А, АА2007В, АА2008, АА2009, АА2010, АА2011, АА2011А, АА2111, АА2111А, АА2111В, АА2012, АА2013, АА2014, АА2014А, АА2214, АА2015, АА2016, АА2017, АА2017А, АА2117, АА2018, АА2218, АА2618, АА2618А, АА2219, АА2319, АА2419, АА2519, АА2021, АА2022, АА2023, АА2024, АА2024А, АА2124, АА2224, АА2224А, АА2324, АА2424, АА2524, АА2624, АА2724, АА2824, АА2025, АА2026, АА2027, АА2028, АА2028А, АА2028В, АА2028С, АА2029, АА2030, АА2031, АА2032, АА2034, АА2036, АА2037, АА2038, АА2039, АА2139, АА2040, АА2041, АА2044, АА2045, АА2050, АА2055, АА2056, АА2060, АА2065, АА2070, АА2076, АА2090, АА2091, АА2094, АА2095, АА2195, АА2295, АА2196, АА2296, АА2097, АА2197, АА2297, АА2397, АА2098, АА2198, АА2099 или АА2199.

[72] Неограничивающие примеры иллюстративных алюминиевых сплавов серии 3ххх, подходящих для применения в способах, описанных в настоящем документе, могут включать АА3002, АА3102, АА3003, АА3103, АА3103А, АА3103В, АА3203, АА3403, АА3004, АА3004А, АА3104, АА3204, АА3304, АА3005, АА3005А, АА3105, АА3105А, АА3105В, АА3007, АА3107, АА3207, АА3207А, АА3307, АА3009, АА3010, АА3110, АА3011, АА3012, АА3012А, АА3013, АА3014, АА3015, АА3016, АА3017, АА3019, АА3020, АА3021, АА3025, АА3026, АА3030, АА3130 или АА3065.

[73] Неограничивающие примеры иллюстративных алюминиевых сплавов серии 4ххх, подходящих для применения в способах, описанных в настоящем документе, могут включать АА4004, АА4104, АА4006, АА4007, АА4008, АА4009, АА4010, АА4013, АА4014, АА4015, АА4015А, АА4115, АА4016, АА4017, АА4018, АА4019, АА4020, АА4021, АА4026, АА4032, АА4043, АА4043А, АА4143, АА4343, АА4643, АА4943, АА4044, АА4045, АА4145, АА4145А, АА4046, АА4047, АА4047А или АА4147.

[74] Неограничивающие примеры иллюстративных алюминиевых сплавов серии 5ххх, подходящих для применения в способах, описанных в настоящем документе, могут включать АА5182, АА5183, АА5005, АА5005А, АА5205, АА5305, АА5505, АА5605, АА5006, АА5106, АА5010, АА5110, АА5110А, АА5210, АА5310, АА5016, АА5017, АА5018, АА5018А, АА5019, АА5019А, АА5119, АА5119А, АА5021, АА5022, АА5023, АА5024, АА5026, АА5027, АА5028, АА5040, АА5140, АА5041, АА5042, АА5043, АА5049, АА5149, АА5249, АА5349, АА5449, АА5449А, АА5050, АА5050А, АА5050С, АА5150, АА5051, АА5051А, АА5151, АА5251, АА5251А, АА5351, АА5451, АА5052, АА5252, АА5352, АА5154, АА5154А, АА5154В, АА5154С, АА5254, АА5354, АА5454, АА5554, АА5654, АА5654А, АА5754, АА5854, АА5954, АА5056, АА5356, АА5356А, АА5456, АА5456А, АА5456В, АА5556, АА5556А, АА5556В, АА5556С, АА5257, АА5457, АА5557, АА5657, АА5058, АА5059, АА5070, АА5180, АА5180А, АА5082, АА5182, АА5083, АА5183, АА5183А, АА5283, АА5283А, АА5283В, АА5383, АА5483, АА5086, АА5186, АА5087, АА5187 или АА5088.

[75] Неограничивающие примеры иллюстративных алюминиевых сплавов серии бххх, подходящих для применения в способах, описанных в настоящем документе, могут включать АА6101, АА6101А, АА6101В, АА6201, АА6201А, АА6401, АА6501, АА6002, АА6003, АА6103, АА6005, АА6005А, АА6005В, АА6005С, АА6105, АА6205, АА6305, АА6006, АА6106, АА6206, АА6306, АА6008, АА6009, АА6010, АА6110, АА6110А, АА6011, АА6111, АА6012, АА6012А, АА6013, АА6113, АА6014, АА6015, АА6016, АА6016А, АА6116, АА6018, АА6019, АА6020, АА6021, АА6022, АА6023, АА6024, АА6025, АА6026, АА6027, АА6028, АА6031, АА6032, АА6033, АА6040, АА6041, АА6042, АА6043, АА6151, АА6351, АА6351А, АА6451, АА6951, АА6053, АА6055, АА6056, АА6156, АА6060, АА6160, АА6260, АА6360, АА6460, АА6460В, АА6560, АА6660, АА6061, АА6061А, АА6261, АА6361, АА6162, АА6262, АА6262А, АА6063, АА6063А, АА6463, АА6463А, АА6763, А6963, АА6064, АА6064А, АА6065, АА6066, АА6068, АА6069, АА6070, АА6081, АА6181, АА6181А, АА6082, АА6082А, АА6182, АА6091 или АА6092.

[76] Неограничивающие примеры иллюстративных алюминиевых сплавов серии 7ххх, подходящих для применения в способах, описанных в настоящем документе, могут включать АА7011, АА7019, АА7020, АА7021, АА7039, АА7072, АА7075, АА7085, АА7108, АА7108А, АА7015, АА7017, АА7018, АА7019А, АА7024, АА7025, АА7028, АА7030, АА7031, АА7033, АА7035, АА7035А, АА7046, АА7046А, АА7003, АА7004, АА7005, АА7009, АА7010, АА7011, АА7012, АА7014, АА7016, АА7116, АА7122, АА7023, АА7026, АА7029, АА7129, АА7229, АА7032, АА7033, АА7034, АА7036, АА7136, АА7037, АА7040, АА7140, АА7041, АА7049, АА7049А, АА7149, АА7204, АА7249, АА7349, АА7449, АА7050, АА7050А, АА7150, АА7250, АА7055, АА7155, АА7255, АА7056, АА7060, АА7064, АА7065, АА7068, АА7168, АА7175, АА7475, АА7076, АА7178, АА7278, АА7278А, АА7081, АА7181, АА7185, АА7090, АА7093, АА7095 или АА7099.

[77] Неограничивающие примеры иллюстративных алюминиевых сплавов серии 8ххх, подходящих для применения в способах, описанных в настоящем документе, могут включать АА8005, АА8006, АА8007, АА8008, АА8010, АА8011, АА8011А, АА8111, АА8211, АА8112, АА8014, АА8015, АА8016, АА8017, АА8018, АА8019, АА8021, АА8021А, АА8021В, АА8022, АА8023, АА8024, АА8025, АА8026, АА8030, АА8130, АА8040, АА8050, АА8150, АА8076, АА8076А, АА8176, АА8077, АА8177, АА8079, АА8090, АА8091 или АА8093.

[78] В некоторых примерах, обращаясь опять к фиг. 4, первый алюминиевый сплав, подходящий для применения в качестве алюминиевого сплава 120 внутренней области, включает алюминиевый сплав серии 7ххх, алюминиевый сплав серии 5ххх или алюминиевый сплав серии 2ххх. В некоторых конкретных примерах, первый алюминиевый сплав или алюминиевый сплав 120 внутренней области может включать алюминиевый сплав 7075, алюминиевый сплав 5182 или алюминиевый сплав 2024. В некоторых примерах, второй алюминиевый сплав, подходящий для применения в качестве алюминиевого сплава 110 наружной области, включает алюминиевый сплав серии 1ххх. Второй алюминиевый сплав или алюминиевый сплав 110 наружной области может необязательно включать алюминиевый сплав серии 1ххх, имеющий чистоту по меньшей мере 99,7%. В некоторых конкретных примерах, второй алюминиевый сплав или алюминиевый сплав 110 наружной области может включать алюминиевый сплав Р1020 или алюминиевый сплав Р0406.

[79] На фиг. 5А представлен вид в поперечном сечении, иллюстрирующий изделие 200 из алюминиевого сплава с градиентом состава, изготовленного в соответствии с фиг. 1-4. Наружная область 210 окружает внутреннюю область 220, при этом зона 225 с градиентом состава расположена между наружной областью 210 и внутренней областью 220. Участок А на фиг. 5А показан более подробно на фиг. 5 В. Содержание по меньшей мере одного легирующего элемента первого алюминиевого сплава, находящегося во внутренней области 220, уменьшается по зоне 225 с градиентом состава в направлении D от внутренней области 220 к наружной области 210. Иными словами, содержание легирующего элемента Е во внутренней области 220 выше, и уменьшается по толщине зоны 225 с градиентом состава, что схематически показано на фиг. 5В. В наружной области 210 элемент Е может отсутствовать или по существу отсутствовать, что схематически показано на фиг. 5В. Выражение «по существу отсутствует» включает содержание элемента Е менее около 0,1 мас. %. В некоторых вариантах осуществления по меньшей мере один легирующий элемент Е первого алюминиевого сплава, находящегося во внутренней области 220 на фиг. 5 В, включает Zn, Cu, Mg или Na.

[80] На фиг. 6 представлена схематическая иллюстрация вида в перспективе изделия из алюминиевого сплава с градиентом состава, например, изготовленного в соответствии с фиг. 1-4. Слиток может иметь либо плоские, либо полностью радиальные концы. Слиток показан со срезанным торцом (или верхушкой, как на фиг. 6). Изделие может представлять собой слиток 600, имеющий внутреннюю область 620, содержащую первый алюминиевый сплав, и наружную область 610, окружающую внутреннюю область 620. Наружная область 610 содержит второй алюминиевый сплав, который отличается от первого алюминиевого сплава, находящегося во внутренней области 620. Зона 625 с градиентом состава расположена между внутренней областью 620 и наружной областью 610. В некоторых случаях, содержание по меньшей мере одного легирующего элемента первого алюминиевого сплава уменьшается по зоне 625 с градиентом состава в направлении от внутренней области 620 к наружной области 610. В другом варианте осуществления можно необязательно применять срезание или другие способы механического срезания поверхностного слоя для срезания по меньшей мере части комля слитка (противоположного торцу или верхушке, показанных срезанными на фиг. 6) после литья. Поскольку слитки из высокопрочных сплавов подвержены растрескиванию на комле слитка в течение или после литья, для минимизации или уменьшения эффектов растрескивания на комле можно применять изделия из алюминиевого сплава с градиентом состава на комле.

[81] Для срезания со слитка по меньшей мере части зоны с градиентом состава и наружной области, можно необязательно применять срезание или другие способы механического срезания поверхностного слоя. На фиг. 7А и фиг. 7В представлены схематические иллюстрации срезания поверхностного слоя с изделия из алюминиевого сплава с градиентом состава, такого как композитный слиток 700. При применении устройства или инструмента 750 для срезания поверхностного слоя, как показано на фиг. 7А, срезание для удаления материала осуществляют по меньшей мере с одной поверхности 740, которая может быть поверхностью прокатки. Поверхность прокатки может представлять собой самую широкую поверхность. Как показано, поверхность 740 включает зону 725 с градиентом состава и наружную область 710. При применении другого устройства или инструмента 750, который показан на фиг. 7В, по меньшей мере одну поверхность 740 срезают для удаления материала. Как показано, удаленная поверхность 740 включает зону 725 с градиентом состава и наружную область 710. Инструмент 750 на фиг. 7А показан как устройство типа ленточной пилы. Инструмент 750 на фиг. 7 В показан как устройство типа фрезы, при этом вращающийся режущий инструмент применяют для состругивания и удаления зоны 725 с градиентом состава и/или наружной области 710, например, с помощью одной или более фрезерных операций/проходов. В некоторых конфигурациях, для удаления наружной области и/или зоны с градиентом состава можно одновременно и/или последовательно применять множественные обрабатывающие инструменты, например, если композитный слиток 700 находится в такой конфигурации, что слои наружной области и/или зоны с градиентом состава расположены скорее вертикально, чем в горизонтальной конфигурации, показанной на фиг. 7А и 7В. В некоторых вариантах осуществления, для снижения эффектов горячей прокатки, таких как продольное расслоение, которое обычно происходит во время горячей прокатки, могут необязательно применяться срезание или другие способы механического удаления поверхностного слоя для удаления по меньшей мере части зоны с градиентом состава и наружной области со слитка на многих сторонах (сторона торца, сторона комля и края слитков). Применение зоны с градиентом состава в наружной области на многих сторонах может снижать также эффекты горячего растрескивания. Горячее растрескивание возникает из-за длинного температурного интервала затвердевания сплавов и может начинаться в квазиравновесной двухфазной зоне лунки. Обычно, в случае слябов DC холодное растрескивание начинается и развивается как горячее растрескивание в течение литья. Следовательно, затвердевание в наружных областях материала более бедного сплава (с меньшим содержанием примесей) может быть полезным для снижения разрушений из-за горячего растрескивания.

[82] На фиг. 8А показан слиток со срезанным торцом (или верхушкой). На фиг. 8А и фиг. 8В представлены схематические иллюстрации изделия из алюминиевого сплава с градиентом состава или слитка 800 до и после срезания поверхностного слоя по бокам с получением монолитного слитка 850. Изделие из алюминиевого сплава или слиток 800, показанный на фиг. 8А, до срезания поверхностного слоя содержит внутреннюю область 820, зону 825 с градиентом состава и наружную область 810. Для формирования монолитного слитка 850, показанного на фиг. 8В, содержащего, состоящего из или состоящего по существу из внутренней области (например, первого алюминиевого сплава), можно применять процесс удаления наружной области 810 (или второго алюминиевого сплава) и зоны 825 с градиентом состава с композитного слитка 800, такой как срезание поверхностного слоя или другой процесс механической обработки. В примере, показанном на фиг. 8А-8В, изделие из алюминиевого сплава или слиток 800 обрезают с каждой продольной поверхности (и концов, если это требуется) с получением монолитного слитка 850, показанного на фиг. 8В, при этом монолитный слиток 850 содержит внутреннюю область 820, показанную на фиг. 8А. В некоторых вариантах осуществления, монолитный слиток 850 содержит только первый алюминиевый сплав внутренней области 820. В некоторых вариантах осуществления, части зоны 825 с градиентом состава могут оставаться на наружной поверхности.

[83] На фиг. 9 представлена общая схема изготовления изделия из алюминиевого сплава с градиентом состава или композитного слитка 900, в соответствии с которой наружную область 910 и зону 925 с градиентом состава срезают с получением монолитного слитка 920 из первого алюминиевого сплава, который затем дополнительно обрабатывают с получением изделия из алюминиевого сплава по меньшей мере в одном прокатном процессе. В зависимости от конфигурации литья и толщины, длины, ширины и состава наружной области 910 из второго алюминиевого сплава и зоны 925 с градиентом состава композитного слитка 900, могут применяться различные способы срезания поверхностного слоя. На фиг. 9 срезание поверхностного слоя композитного слитка 900 включает механическую обработку, при которой композитный слиток 900 перемещают относительно обрабатывающего инструмента 950 для удаления наружной области 910, содержащей второй алюминиевый сплав, и необязательно полного или частичного удаления зоны 925 с градиентом состава, как по меньшей мере частично непрерывного слоя.

[84] В случае конфигурации, показанной на фиг. 9, для удаления наружной области 910 и зоны 925 с градиентом состава могут быть полезными или необходимыми другие компоненты, такие как смазывающие/охлаждающие жидкости, механизмы для сбора стружки и т.п., при этом они не показаны на фигурах, чтобы не заслонять другие детали. Возможны также другие механические способы и операции, помимо проиллюстрированных. Например, для механической обработки слитков, таких как цилиндрический слиток (не показан), можно применять токарный станок или другое устройство, в котором слиток вращается, тогда как механический инструмент остается неподвижным.

[85] Подходящий способ срезания поверхностного слоя может диктоваться свойствами материала, поскольку механическую обработку некоторых алюминиевых сплавов можно более удобно осуществлять с помощью одних способов, чем других. Альтернативно доступность оборудования, которое можно применять для срезания поверхностного слоя, может диктовать, какие алюминиевые сплавы можно применять для наружной области и зоны с градиентом состава.

[86] Тем не менее, в некоторых случаях, для идентификации того, какие алюминиевые сплавы подходят для наружной области, можно оценить комбинацию свойств материала алюминиевого сплава, применяемого для наружной области и внутренней области. Например, в качестве полезной характеристики можно рассматривать коэффициент теплопередачи наружной области, поскольку может быть желательным управлять скоростью передачи тепла от внутренней области к наружной области и охлаждающей воды, чтобы предотвращать разрушение и/или повреждение внутренней области в процессе литья. В выборе подходящих алюминиевых сплавов для наружной области определенную роль может играть также пластичность, поскольку может быть полезным выбрать наружную область, имеющую особую пластичность, которая дает возможность приспособиться к напряжениям, которые могут возникать во внутренней области, чтобы обеспечивать защитное действие против разрушения, растрескивания или другого повреждения внутренней области во время процесса литья. В выборе подходящих алюминиевых сплавов для наружной области определенную роль могут играть также характеристики теплового расширения, поскольку может быть полезным выбрать для наружной области сплав, имеющий такие же или другие характеристики теплового расширения, что и сплав внутренней области, которые дают возможность приспособиться к тепловому сжатию внутренней области и обеспечить защитное действие против разрушения, растрескивания или другого повреждения внутренней области во время охлаждения, которое происходит в течение или после литья.

[87] В некоторых случаях, композитный слиток может быть стабильным в течение литья, но может разрушаться до или в течение срезания поверхностного слоя из-за остаточных напряжений внутри композитного слитка. Необязательно композитный слиток можно подвергать различным этапам обработки после литья и перед срезанием поверхностного слоя, чтобы снять, ограничить или иным образом уменьшить напряжение внутри композитного слитка. Например, композитный слиток можно необязательно предварительно нагреть и/или гомогенизировать после удаления из литейной ямы и до срезания поверхностного слоя. Иллюстративные температуры предварительного нагрева и гомогенизации могут находиться в диапазоне от около 325°С до около 520°С, например, от около 325°С до около 450°С или от около 325°С до около 400°С. В некоторых вариантах осуществления слиток выдерживают при определенной или при нескольких температурах в течение времени выдержки от 2 до 24 часов для гомогенизации, а затем слиток охлаждают. Предварительный нагрев и/или гомогенизация композитного слитка до температур(-ы) и времен внутри этих диапазонов может быть полезным для ограничения осаждения интерметаллидов.

[88] После получения, монолитный слиток, такой как слиток 920, показанный на фиг. 9, можно обрабатывать любыми подходящими средствами. На фиг. 9 дополнительно представлена общая схема проведения монолитного слитка 920, полученного в результате литья композитного слитка и процесса 955 срезания поверхностного слоя с помощью устройства или инструмента 950 для срезания поверхностного слоя, через дополнительные неограничивающие этапы обработки, включая этап 960 гомогенизации, этап 965 горячей прокатки и этап 970 холодной прокатки. Другой пример этапов обработки включает, помимо прочего, этап термообработки на твердый раствор, этап предварительного нагрева между этапом 960 гомогенизации и этапом 965 горячей прокатки, и этап предварительного старения. В некоторых случаях, процесс 955 срезания поверхностного слоя может необязательно представлять собой процесс, описанный на фиг. 7А-7В.

[89] На этапе 960 гомогенизации изделие, такое как монолитный слиток 920, нагревают до температуры, находящейся в диапазоне от около 400°С до около 500°С. Например, изделие можно нагревать до температуры около 400°С, около 410°С, около 420°С, около 430°С, около 440°С, около 450°С, около 460°С, около 470°С, около 480°С, около 490°С или около 500°С. Затем изделию дают возможность прогреться (т.е., выдерживают при заданной температуре) в течение некоторого периода времени для образования гомогенизированного изделия. В некоторых примерах общее время этапа 960 гомогенизации, включая фазы нагрева и прогрева, может составлять вплоть до 24 часов. Например, на этапе 960 гомогенизации изделие можно нагревать от около 400°С до около 520°С и прогревать в течение общего времени вплоть до 24 часов. Например, на этапе 960 гомогенизации изделие можно нагревать до ниже 490°С и прогревать в течение общего времени более 18 часов. В некоторых случаях, этап 960 гомогенизации включает многие процессы. В некоторых неограничивающих примерах этап 960 гомогенизации включает нагрев изделия до первой температуры и выдерживание при этой температуре в течение первого периода времени с последующим нагревом до второй температуры и выдерживанием при этой температуре в течение второго периода времени. В неограничивающем примере изделие можно нагреть до около 465°С и выдерживать при этой температуре в течение около 3,5 часа, а затем нагреть до около 480°С и выдерживать при этой температуре в течение около 6 часов.

[90] После этапа 960 гомогенизации можно выполнить этап 965 горячей прокатки. Перед началом горячей прокатки, гомогенизированному изделию можно дать остыть до температуры от 300°С до 520°С. Например, гомогенизированному изделию можно дать остыть до температуры от 325°С до 500°С или от 350°С до 450°С, или от 375°С до 425°С. Затем можно осуществить горячую прокатку гомогенизированного изделия при температуре от 300°С и 520°С с получением горячекатаного толстого листа, горячекатаного среднего листа или горячекатаного тонкого листа, имеющего толщину от 3 мм до 200 мм (например, 3 мм, 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, 10 мм, 15 мм, 20 мм, 25 мм, 30 мм, 35 мм, 40 мм, 45 мм, 50 мм, 55 мм, 60 мм, 65 мм, 70 мм, 75 мм, 80 мм, 85 мм, 90 мм, 95 мм, 100 мм, 110 мм, 120 мм, 130 мм, 140 мм, 150 мм, 160 мм, 170 мм, 180 мм, 190 мм, 200 мм или любую толщину между ними). В течение горячей прокатки температуру и другие рабочие параметры можно регулировать таким образом, чтобы температура горячекатаного промежуточного изделия после выхода из стана горячей прокатки была не более 440°С, не более 430°С, не более 420°С, не более 410°С или не более 400°С.

[91] Как проиллюстрировано, горячекатаное изделие можно провести через этап 970 холодной прокатки с помощью станов холодной прокатки для переработки горячекатаного изделия в более тонкие изделия, такие как холоднокатаный тонкий лист или холоднокатаный средний лист. Холоднокатаное изделие может иметь толщину от около 0,5 до 10 мм, например, от около 0,7 до 6,5 мм. Необязательно холоднокатаное изделие может иметь толщину 0,5 мм, 1,0 мм, 1,5 мм, 2,0 мм, 2,5 мм, 3,0 мм, 3,5 мм, 4,0 мм, 4,5 мм, 5,0 мм, 5,5 мм, 6,0 мм, 6,5 мм, 7,0 мм, 7,5 мм, 8,0 мм, 8,5 мм, 9,0 мм, 9,5 мм или 10,0 мм. Холодную прокатку можно выполнять с получением конечной измеренной толщины, которая представляет снижение толщины вплоть до 85% (например, снижение составляет вплоть до 10%, вплоть до 20%, вплоть до 30%, вплоть до 40%, вплоть до 50%, вплоть до 60%, вплоть до 70%, вплоть до 80% или вплоть до 85%) по сравнению с толщиной до начала холодной прокатки.

[92] Необязательно этап промежуточного отжига можно выполнять в течение этапа холодной прокатки, например, когда осуществляется первый процесс холодной прокатки, за которым следует процесс отжига (промежуточный отжиг), с последующим вторым процессом холодной прокатки. Этап промежуточного отжига можно выполнять при температуре от около 300°С до около 450°С (например, около 310°С, около 320°С, около 330°С, около 340°С, около 350°С, около 360°С, около 370°С, около 380°С, около 390°С, около 400°С, около 410°С, около 420°С, около 430°С, около 440°С или около 450°С). В некоторых случаях этап промежуточного отжига включает несколько процессов. В некоторых неограничивающих примерах этап промежуточного отжига включает нагрев частично холоднокатаного изделия до первой температуры и выдерживание при этой температуре в течение первого периода времени с последующим нагревом до второй температуры и выдерживанием при этой температуре в течение второго периода времени. Например, частично холоднокатаное изделие можно нагреть до около 410°С и выдерживать при этой температуре в течение около 1 часа, а затем нагреть до около 330°С и выдерживать при этой температуре в течение около 2 часов.

[93] Необработанный монолитный слиток из алюминиевого сплава, гомогенизированный монолитный слиток из алюминиевого сплава или катаное монолитное изделие из алюминиевого сплава можно необязательно проводить через этап термообработки на твердый раствор. Этап термообработки на твердый раствор может представлять собой любую подходящую обработку, которая приводит к солюционированию растворимых частиц. Например, изделие можно нагреть до пиковой температуры металла (РМТ - англ.: peak metal temperature) вплоть до 590°С (например, от 400°С до 590°С) и прогревать при РМТ в течение определенного периода времени для формирования горячего изделия. Например, литое, гомогенизированное и/или катаное изделие можно прогревать при 480°С в течение времени прогрева вплоть до 30 минут (например, 0 секунд, 60 секунд, 75 секунд, 90 секунд, 5 минут, 10 минут, 20 минут, 25 минут или 30 минут). После нагревания и прогрева горячее изделие быстро охлаждают со скоростью более 200°С/с до температуры от 500°С до 200°С для формирования термообработаиного изделия. В одном примере, горячее изделие охлаждают со скоростью закалки более 200°С/секунду до температуры от 450°С до 200°С. Необязательно в других случаях скорость охлаждения может быть больше.

[94] Необязательно термообработанное изделие можно подвергать обработке предварительным старением путем повторного нагрева, например, до сматывания в рулон. Обработку предварительным старением можно выполнять при температуре от около 70°С до около 125°С в течение периода времени вплоть до 6 часов. Например, обработку предварительным старением можно выполнять при температуре около 70°С, около 75°С, около 80°С, около 85°С, около 90°С, около 95°С, около 100°С, около 105°С, около 110°С, около 115°С, около 120°С или около 125°С. Необязательно, обработку предварительным старением можно выполнять в течение около 30 минут, около 1 часа, около 2 часов, около 3 часов, около 4 часов, около 5 часов или около 6 часов. Обработку предварительным старением можно осуществлять пропусканием термообработанного изделия через нагревательное устройство, например, через устройство, которое излучает лучистую теплоту, конвективную теплоту, осуществляет индукционный нагрев, создает тепловое излучение в ИК области спектра или т.п.

[95] Монолитные изделия из алюминиевых сплавов, описанные в настоящем документе, можно применять для производства изделий в виде тонких листов, толстых листов или других подходящих изделий. Например, толстые листы, включая изделия, описанные в настоящем документе, можно получать обработкой монолитного слитка из алюминиевого сплава на этапе гомогенизации с последующим этапом горячей прокатки. На этапе горячей прокатки монолитное изделие из алюминиевого сплава может подвергаться горячей прокатке до измеренной толщины 200 мм или менее (например, от около 10 мм до около 200 мм). Например, монолитное изделие из алюминиевого сплава можно обрабатывать горячей прокаткой до толстого листа толщиной от около 10 мм до около 175 мм, от около 15 мм до около 150 мм, от около 20 мм до около 125 мм, от около 25 мм до около 100 мм, от около 30 мм до около 75 мм или от около 35 мм до около 50 мм. В некоторых случаях толстые листы можно прокатывать в более тонкие металлические изделия, такие как тонкие листы. В некоторых вариантах осуществления, конечные тонкие листы можно подвергать горячей штамповке и/или горячей формовке и необязательно анодировать.

[96] На фиг. 10А показан слиток со срезанным торцом или комлем. На фиг. 10А и фиг. 10В представлены общие схемы изделия из алюминиевого сплава с градиентом состава с частично срезанным поверхностным слоем, причем в конфигурации на фиг. 10А срезаны поверхностные слои на первом и втором краях, а в конфигурации на фиг. 10В срезаны поверхностные слои на верхней и нижней прокатных поверхностях. В варианте осуществления, показанном на фиг. 10А, со срезанными поверхностными слоями на первом и втором краях (концевые поверхности), коррозионная стойкость и прочность сцепления тонкого листа может быть улучшена по сравнению с изделием, содержащим только внутреннюю область, поскольку сплав в наружной области на прокатной поверхности более бедный и, следовательно, более мягкий. Таким образом, тонкий лист демонстрирует улучшенные поверхностные свойства без дополнительной обработки и, в некоторых случаях, улучшенные характеристики в отношении гибки, штамповки, полосчатости и бороздчатости. В варианте осуществления, показанном на фиг. 10В, где поверхностные слои срезаны с верхней и нижней прокатных поверхностей, сплав внутренней области имеет склонность к краевому растрескиванию в течение горячей прокатки, причем сплав наружной области на краях слитка может обеспечивать пониженное образование краевых трещин, которые обычно появляются в результате горячей прокатки. Таким образом, после горячей прокатки эти края можно обрезать, если потребуется. Кроме того, сплав наружной области, поскольку он более мягкий (более бедный), может обеспечивать снижение эффектов расслоения на краях.

[97] После срезки поверхностного слоя изделия 1000А и 1000В, представленные на фиг. 10А и 10В соответственно, можно обрабатывать также, как описано выше для слитка 920 на фиг. 9, включая, помимо прочего, этап 1060 гомогенизации, этап 1065 горячей прокатки и этап 1070 холодной прокатки. Другой пример этапов обработки включает, помимо прочего, этап термообработки на твердый раствор, этап предварительного нагрева между этапом 1060 гомогенизации и этапом 1065 горячей прокатки, и этап предварительного старения.

[98] На фиг. 11 представлена общая схема изготовления изделия 1100 из алюминиевого сплава с градиентом состава, в соответствии с которой не осуществляют срезание поверхностного слоя, а производят обработку слитка с получением изделия из алюминиевого сплава. Изделие 1100 из сплава, которое аналогично слитку 600, показанному на фиг. 6, можно обрабатывать так же, как описано выше, например, включая, помимо прочего, этап 1160 гомогенизации, этап 1165 горячей прокатки и этап 1170 холодной прокатки. Аналогично обработке изделий 1000А и 1000В после срезания поверхностного слоя, представленных на фиг. 10А и 10В, другие иллюстративные этапы обработки включают, помимо прочего, этап термообработки на твердый раствор, этап предварительного нагрева между этапом 1160 гомогенизации и этапом 1165 горячей прокатки и этап предварительного старения.

[99] Следующие примеры будут дополнительно иллюстрировать настоящее изобретение, тем не менее, не внося в него в то же время никаких ограничений. Наоборот, следует четко понимать, что могут быть обращения к различным вариантам осуществления, их модификациям и эквивалентам, которые после прочтения описания, приведенного в настоящем документе, могут предложить специалисты в данной области техники без отступления от сущности настоящего изобретения. Во время исследований, описанных в следующих примерах, действовали в соответствии с обычными процедурами, если не указано иное. Некоторые процедуры описаны ниже в иллюстративных целях.

ПРИМЕР 1

[100] Композитный слиток сформировали методом одновременного двойного литья, как проиллюстрировано на фиг. 1-4. Алюминиевый сплав, примененный для внутренней области, представлял собой алюминиевый сплав АА5182. Алюминиевый сплав, примененный для наружной области, представлял собой алюминиевый сплав АА1100. В зоне с градиентом состава изделие АА1100 разбавили в АА5182. Это сильно упрощает повторное применение металлических отходов и утилизацию, поскольку отсутствует необходимость в расфракционировании или загрязнение потока. Градиентные жидкие слои, образованные расплавленным АА5182 и расплавленным АА1100, аналогичны тем, которые легко обнаруживаются в природе в стратификационных формах термоклинов (термические), галоклинов (засоленность) или хемоклинов (химические). Для сохранения зоны с градиентом состава на границе раздела двух расплавленных сплавов турбулентность снижали по методике, в которой применяется устройство для перенаправления вектора скорости заливки, и, таким образом, исключили перемешивание. В этом примере для достижения ограниченной турбулентности применяли литье расплавленного алюминия с помощью комбинированных мешков или сетчатых экранов, так что поток расплавленного металла перенаправлялся по нормали к направлению литья. Толщина зоны с градиентом состава сразу после литья может составлять около 10,5 мм на сторону, а наружной области - около 26 мм на сторону. Во время операции срезания поверхностного слоя около 36,5 мм на сторону, соответствующего наружной области, можно удалять с каждой прокатной поверхности посредством отдельных операций резки для формирования монолитного алюминиевого слитка АА5182. Монолитный слиток переместили в прокатный стан для последующей обработки. Образование краевых трещин на коротких плоскостях слитков может быть подавлено.

ПРИМЕР 2