Изобретение относится к электролитическим способам нанесения антикоррозионных биосовместимых покрытий на сплавы магния, применяемые в имплантационной хирургии при изготовлении имплантатов, эксплуатируемых в коррозионно-активной среде, преимущественно содержащей хлорид-ионы, например в тканевых жидкостях организма человека, в слюне, плазме, крови, и может быть использовано при изготовлении имплантатов различного функционального назначения, преимущественно биодеградируемых.

Магниевые сплавы являются незаменимыми при изготовлении резорбируемых, или биодеградируемых, т.е. постепенно рассасывающихся в организме, имплантатов, так как в слабокислой, содержащей хлорид-ионы среде человеческого организма магний постепенно замещается продуктами остеогенеза - натуральной костной тканью. При этом магний проявляет хорошую биологическую совместимость, а продукты растворения имплантата (катионы магния Mg2+) не являются токсичными для организма и не вызывают нежелательных негативных последствий (токсикоз, аллергические реакции, опухоли и т.д.). Вместе с тем необходимо, чтобы рост костной ткани на биодеградируемом имплантате не отставал от скорости растворения магниевого сплава, из которого изготовлен имплантат. Решение задачи формирования на биодеградируемых имплантатах из сплава магния покрытий, являющихся, с одной стороны, биосовместимыми и биологически активными (ускоряющими остеогенез и остеоинтеграцию кости), а с другой - обладающих антикоррозионным защитным действием (снижающих скорость растворения имплантата), призвано ускорить прогресс в "магниевой" имплантационной хирургии.

Перспективными в этом отношении являются кальцийфосфатные, в частности содержащие гидроксиапатит, покрытия, обладающие высокой биосовместимостью и позволяющие должным образом регулировать срок службы имплантата.

Известен способ [пат. Китая №101411892, опубл. 2009.04.22] нанесения на магниевый сплав защитного покрытия путем электролитического осаждения в водном электролите, содержащем соль кальция, дигидро- или гидрофосфат-ион либо другие добавки, с последующей обработкой полученного покрытия раствором гидроксида щелочного металла с получением гидроксиапатита, уплотнением полученного рыхлого слоя гидроксиапатита путем его пропитки раствором полимолочной кислоты и сушкой, в результате чего получают композитное покрытие гидроксиапатит/полимолочная кислота. Предложенный способ получения покрытия позволяет сочетать биоактивность гидроксиапатита и биорезорбируемые свойства полимолочной кислоты и может найти применение для защиты сплавов магния от коррозии в среде организма человека. Однако известный способ является многоступенчатым и достаточно сложным, что ограничивает его широкомасштабное применение, при этом полученные с его помощью покрытия обладают недостаточной толщиной и неоднородной структурой, что не позволяет обеспечить надежную защиту от коррозии поверхности сплава магния.

Известен способ формирования на магниевом сплаве покрытия из наноразмерного гидроксиапатита [пат. Китая №101302638, опубл. 2008.11.12] путем ступенчатого катодного осаждения в водном растворе, содержащем NH4H2PO4, Na(HO)3 и Ca(OH3)2·4Н2O. В результате катодного осаждения при температуре от 60 до 90°C и напряжении между -5 B и -1 B формируется композитный биоматериал, содержащий наноразмерный гидроксиапатит игольчатой формы, обладающий биосовместимостью и высокой адгезией к подложке. Однако коррозионная стойкость покрытий, полученных известным способом, является недостаточно высокой из-за их незначительной толщины, низкой сплошности и наличия дефектов.

Наиболее близким к заявляемому является способ нанесения антикоррозионных кальцийсодержащих покрытий на биодеградируемый сплав магния АМ50 методом плазменно-электролитического оксидирования (P.Bala Srinivasan, J.Liang, C.Blawert, M.Stormer, W.Dietzel «Characterization of calcium containing plasma electrolytic oxidation coatings on AM50 magnesium alloy». Applied surface science, 256 (2010), p.4017-4022) в анодном гальваностатическом импульсном режиме при плотности тока 30 мА/см2 и продолжительности импульсов 2 мс и пауз между импульсами 18 мс в течение 15 мин в щелочном фосфатном электролите, содержащем гидроксид кальция Ca(OH)2 и фосфат натрия Na3PO4 в массовом соотношении 1:(5-7,5) (2 г/л Ca(OH)2 и 10-15 г/л Na3PO4).

Недостатком известного способа является недостаточно высокая коррозионная стойкость формируемых с его помощью покрытий, которая обусловлена рыхлостью, пористостью и дефектами поликристаллического поверхностного слоя, а также недостаточной плотностью прилегающего к подложке слоя, содержащего наряду с оксидом магния MgO значительные количества фосфата магния Mg3(PO4)2. При эксплуатации полученных известным способом покрытий в коррозионно-активной среде, в частности, содержащей хлорид-ионы, последние проникают в поры и дефекты покрытия и взаимодействуют с подложкой, разрушая покрытие. Кроме того, упомянутые покрытия не содержат гидроксиапатита кальция, обладающего высокой биосовместимостью и биологической активностью.

Задачей изобретения является создание способа получения антикоррозионных кальцийсодержащих покрытий на изделиях из сплавов магния, обеспечивающего высокую биосовместимость и заданный срок службы упомянутых изделий.

Технический результат изобретения заключается в повышении антикоррозионных свойств формируемого на поверхности сплавов магния покрытия путем увеличения его толщины, плотности, однородности и адгезии к подложке при одновременном улучшении его биосовместимости и биологической активности за счет формирования поверхностного слоя, содержащего гидроксиапатит.

Указанный технический результат обеспечивается способом получения антикоррозионных кальцийсодержащих покрытий на изделиях из сплавов магния путем плазменно-электролитического оксидирования в анодном гальваностатическом режиме в водном щелочном электролите, содержащем соединение кальция и соединение натрия, в котором, в отличие от известного, плазменно-электролитическое оксидирование осуществляют в течение 250-300 с при эффективной плотности тока 0,4-0,5 А/см2, при этом в качестве соединения кальция электролит содержит глицерофосфат кальция (C3H7O6P)Ca·2H2O, в качестве соединения натрия - фторид натрия NaF и дополнительно содержит гидроксид натрия NaOH при следующем содержании компонентов:

Способ осуществляют следующим образом.

Готовят электролит путем последовательного растворения в дистиллированной воде входящих в его состав компонентов из расчета 25-35 г/л глицерофосфата кальция (C3H7O6P)Ca·2H2O и 4-6 г/л фторида натрия NaF при тщательном перемешивании. Затем путем добавления раствора NaOH (преимущественно 20%) значение pH электролита доводят до 10,9-11,3.

Изделие из сплава магния помещают в электролитическую ванну, заполненную подготовленным и выдержанным перед использованием в течение 30 минут электролитом, при этом изделие является анодом, а в качестве противоэлектрода (катода) используют полый холодильник, выполненный, например, из стали, в виде змеевика, охлаждаемого проточной водой. В процессе оксидирования температуру электролита поддерживают таким образом, чтобы она не превышала 25°C.

Процесс оксидирования проводят в монополярном (анодном) гальваностатическом режиме. Оксидирование осуществляют при эффективной плотности тока 0,4-0,5 А/см2 в течение 250-300 с. При этом начальное напряжение на аноде (оксидируемое изделие) составляет 20 В, конечное 540 В.

Плазменно-электролитическое оксидирование при плотности анодного тока ниже заявляемого приводит к формированию тонких, с нарушенной сплошностью пленок, практически состоящих только из оксида магния MgO и не обеспечивающих требуемой антикоррозионной защиты. Оксидирование при плотности анодного тока выше заявляемых значений приводит к сильному разогреву электролита и газообразованию, обусловливающему появление дефектов в формируемом покрытии, образование наростов и пятен на его поверхности, при этом выделяющиеся газы могут привести к «подрыву» и отслоению покрытия, что отрицательно сказывается на антикоррозионных свойствах покрытия.

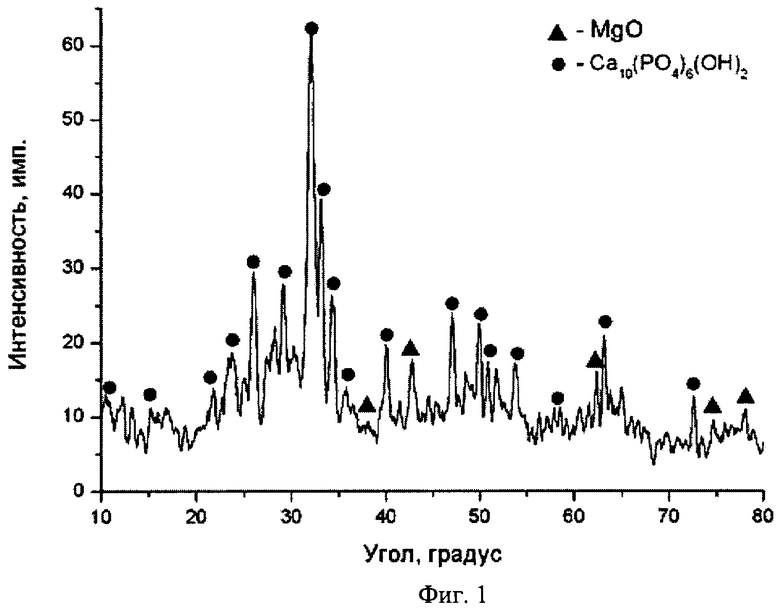

Высокая температура в разрядных каналах, реализуемая в процессе плазменно-электролитического оксидирования при заявленных значениях плотности тока, обеспечивает, как показывают результаты рентгенофазового анализа (фиг.1), синтез в составе покрытия оксида магния и гидроксиапатита. Прилегающий к поверхности обрабатываемого изделия внутренний слой преимущественно состоит из оксида магния MgO и обеспечивает прочное сцепление с поверхностью сплава магния внешнего слоя покрытия, включающего гидроксиапатит Ca10(PO4)6(OH)2.

Толщина сформированного таким образом покрытия составляет 50-60 мкм.

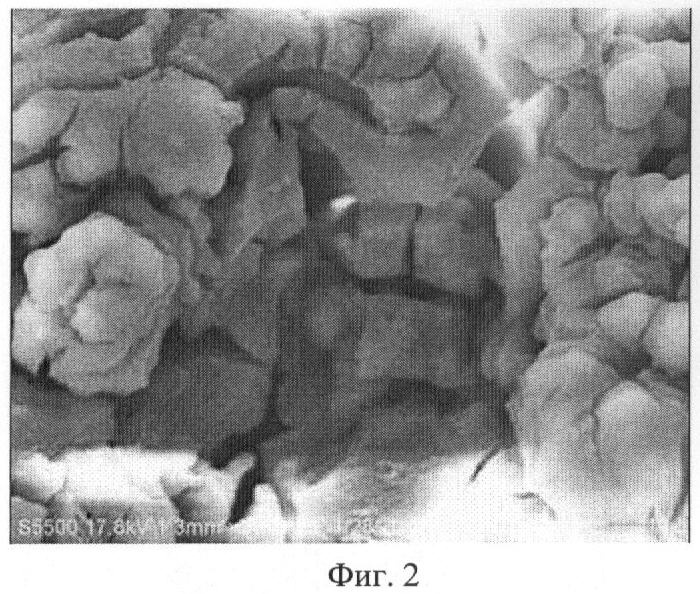

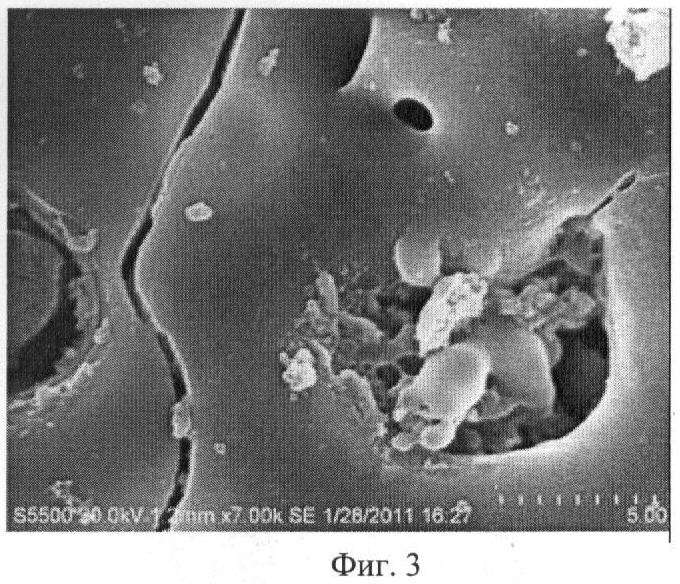

Анализ изображения поверхности полученного на сплаве магния МА8 покрытия (фиг.3) в сравнении с известным покрытием (фиг.2) показывает, что оба покрытия являются негомогенными по составу, их поверхность выглядит неоднородной, развитой, с порами, наростами и трещинами, при этом наряду с ровными плотными областями темного цвета встречаются чешуйчатые светлые образования. Однако покрытие, полученное предлагаемым способом, является значительно более толстым и однородным, причем оно обнаруживает большее количество участков светлого цвета, по всей вероятности, состоящих из гидроксиапатита. Для сравнения, толщина покрытия на образце сплава магния, полученного согласно прототипу, составляет 10-20 мкм.

Данные элементного состава свидетельствуют о наличии в составе предлагаемого и известного покрытий таких элементов, как Ca, P, Mg, Na, O. Однако в покрытиях, полученных предлагаемым способом, содержание кальция и фосфора заметно выше, а содержание магния ниже, что свидетельствует о меньшем содержании в них оксида магния MgO. Отношение Ca/P в предлагаемом покрытии выше, чем в известном, и составляет 1,35 (таблица). Это значение заметно ближе к отношению Ca/P для костной ткани (1,67), чем у покрытия, полученного известным способом (0,1).

Предлагаемый способ позволяет в несколько раз повысить коррозионную стойкость получаемых покрытий в сравнении с покрытиями, полученными известным способом, о чем свидетельствуют значения тока коррозии и поляризационного сопротивления: значения тока коррозии уменьшаются практически на порядок, а значения поляризационного сопротивления повышаются в несколько раз.

Примеры конкретного осуществления способа

Плазменно-электролитическое оксидирование образцов в виде пластин размером 30 мм × 30 мм × 1 мм, выполненных из сплавов магния, проводили в анодном гальваностатическом режиме в электролите заявляемого состава (рН 10,9-11,3) при начальной плотности тока 0,4 - 0,5 А/см2 в течение 250-300 с.

Рентгенофазовый анализ покрытий был выполнен на автоматическом рентгеновском дифрактометре D8 ADVANCE (CuKα-излучение) производства фирмы BRUKER. Идентификацию полученных рентгенограмм выполняли по программе EVA с банком порошковых данных PDF-2.

Элементный состав покрытий определяли методом энергодисперсионной спектроскопии (ЭДС) на электронном микроскопе Hitachi S5500 на специально подготовленных шлифах поперечного среза образцов с покрытием, которые заливали акриловой смолой и затем шлифовали.

Электрохимические свойства (поляризационное сопротивление RP, ток коррозии IC, а также значение потенциала свободной коррозии Ек), характеризующие антикоррозионные свойства сформированных слоев, исследовали методом потенциодинамической поляризации на электрохимической системе 12558WB (производство Solartron Analytical, Англия). Измерения проводили в трехэлектродной ячейке в 3% растворе NaCl при комнатной температуре. Перед началом электрохимических измерений образцы выдерживались в электролите в течение 15 минут для установления потенциала свободной коррозии Ек. Токи коррозии определяли с использованием метода Штерна-Гири из поляризационных кривых. Анализ экспериментальных зависимостей осуществлялся с использованием программного обеспечения CorrWare, ZView и CorrView (Scribner, USA).

Пример 1

Плазменно-электролитическое оксидирование образца сплава магния МА8 (1,5-2,5 мас.% Mn; 0,15-0,35 мас.% Ce, остальное - Mg) проводили в водном электролите следующего состава, г/л:

в описанных выше условиях в течение 250 с при эффективной плотности анодного тока 0,4 А/см2.

Получено плотное покрытие серого цвета толщиной 50 мкм.

По данным рентгенофазового анализа, полученное покрытие состоит из оксида магния (MgO) и гидроксиапатита Ca10(PO4)6(OH)2 (фиг.1).

Измеренное значение тока коррозии составило 1,15·10-6 А/см2, поляризационного сопротивления 2,68·104 Ом·см2, потенциала свободной коррозии Ек - 1,519 В.

Пример 2

Плазменно-электролитическое оксидирование образца сплава магния МА17 (0,2-0,7 мас.% Mn; 0,7-1,5 мас.% Ce, остальное - Mg) проводили, как в примере 1, в водном электролите следующего состава, г/л:

в течение 300 с при эффективной плотности анодного тока 0,5 А/см2.

Получено покрытие серого цвета толщиной 60 мкм.

Полученное покрытие состоит из оксида магния MgO и гидроксиапатита Ca10(PO4)6(OH)2.

Измеренное значение тока коррозии составило 1,25·10-6 А/см2, поляризационного сопротивления 1,75·104 Ом·см2, потенциала свободной коррозии Ек - 1,500 В.

Пример 3 (прототип)

Плазменно-электролитическое оксидирование образца магния МА8 проводили в электролите следующего состава, г/л:

при значениях плотности анодного тока 0,03 А/см2 в течение 15 мин.

В составе покрытия присутствуют оксид магния MgO и фосфат магния Mg2(PO4)3.

Значение тока коррозии составило 9,05·10-6 А/см2, поляризационного сопротивления 5,98·103 Ом·см2, потенциала свободной коррозии Ек - 1,612 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала для биорезорбируемого магниевого имплантата | 2019 |

|

RU2710597C1 |

| Способ получения на сплавах магния гибридных защитных покрытий с антибактериальными свойствами | 2022 |

|

RU2785579C1 |

| Способ получения модифицированного биопокрытия с микрочастицами трикальцийфосфата и/или волластонита на имплантате из магниевого сплава | 2021 |

|

RU2763091C1 |

| Способ получения биорезорбируемого материала на основе магния и гидроксиапатита с защитным многокомпонентным покрытием | 2021 |

|

RU2763138C1 |

| Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния | 2023 |

|

RU2815770C1 |

| СПОСОБ НАНЕСЕНИЯ КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТЫ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2007 |

|

RU2348744C1 |

| Антибактериальные кальций-фосфатные покрытия на сплавах с импрегнацией ванкомицина и дофамина | 2024 |

|

RU2832312C1 |

| Способ получения коррозионностойких гибридных покрытий на магнии и его сплавах | 2023 |

|

RU2809685C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

Изобретение относится к электролитическим способам нанесения антикоррозионных биосовместимых покрытий на сплавы магния, применяемые в имплантационной хирургии при изготовлении имплантатов, эксплуатируемых в коррозионно-активной среде, преимущественно содержащей хлорид-ионы, и может быть использовано при изготовлении имплантатов различного функционального назначения, в частности биодеградируемых. Способ осуществляют путем плазменно-электролитического оксидирования в анодном гальваностатическом режиме при эффективной плотности анодного тока 0,4-0,5 А/см2 в течение 250-300 с в водном электролите, содержащем, г/л: глицерофосфат кальция 25-35 и фторид натрия 4-6, а также гидроксид натрия NaOH до рН 10,9-11,3. Технический результат - повышение антикоррозионных свойств формируемого на поверхности сплавов магния покрытия путем увеличения его толщины, плотности, однородности и адгезии к подложке при одновременном улучшении его биосовместимости и биологической активности за счет формирования поверхностного слоя, содержащего гидроксиапатит. 1 табл., 3 ил., 3 пр.

Способ получения антикоррозионных кальцийсодержащих покрытий на изделиях из сплавов магния путем плазменно-электролитического оксидирования в анодном гальваностатическом режиме в водном щелочном электролите, содержащем соединение кальция и соединение натрия, отличающийся тем, что плазменно-электролитическое оксидирование осуществляют в течение 250-300 с при эффективной плотности тока 0,4-0,5 А/см2, причем в качестве соединения кальция электролит содержит глицерофосфат кальция (C3H7O6P)Ca·2H2O, а в качестве соединения натрия - фторид натрия NaF и дополнительно содержит гидроксид натрия NaOH при следующем содержании компонентов:

| P.BALA SRINIVASAN et al | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Applied surface science, 256(2010), p.4017-4022 | |||

| RU 2009113020 A, 20.10.2010 | |||

| CN 101302638 A, 12.11.2008. | |||

Авторы

Даты

2012-03-20—Публикация

2011-03-17—Подача