Область техники, к которой относится изобретение

Настоящее изобретение относится к уменьшению уровня содержания серосодержащего продукта в бензине и других нефтяных продуктах, получаемых во время реализации способа каталитического крекинга. В частности, настоящее изобретение относится к улучшенным композициям катализаторов каталитического крекинга, предназначенным для уменьшения уровня содержания серосодержащего продукта, и к способу использования композиций во время реализации способа каталитического крекинга, то есть способа каталитического крекинга в псевдоожиженном слое катализатора, для уменьшения уровня содержания серы в жидких продуктах, например бензине.

Уровень техники

Каталитический крекинг представляет собой способ нефтепереработки, который коммерчески применяется в очень больших масштабах. Действительно, способы каталитического крекинга в псевдоожиженном слое катализатора (флюид-каталитический крекинг, ФКК) позволяют получать большой объем парка смешения бензина на нефтеперерабатывающих предприятиях в Соединенных Штатах. В данном способе тяжелое углеводородное исходное сырье превращается в более легкие продукты в результате проведения при повышенных температурах реакций в присутствии катализатора, при этом основная часть реакций протекает в паровой фазе. Таким образом, исходное сырье превращается в бензин, дистилляты и другие потоки продуктов жидкой фракции, а также более легкие газообразные продукты крекинга, содержащие четыре и менее атомов углерода на одну молекулу. Три характеристические стадии способа каталитического крекинга включают: стадию крекинга, на которой поток тяжелого углеводородного исходного сырья превращается в более легкие продукты, стадию десорбирования для удаления из материала катализатора адсорбированных углеводородов и стадию регенерирования для выжигания из материала катализатора образовавшегося кокса. После этого регенерированный катализатор отправляют на рециркуляцию и на повторное использование на стадии крекинга.

Подвергнутое каталитическому крекингу исходное сырье обычно содержит органические соединения серы, такие как меркаптаны, сульфиды, тиофены, бензотиофены, дебензотиофены и другие серосодержащие вещества. Продукты способа крекинга, соответственно, имеют тенденцию к содержанию примесей серы, даже несмотря на превращение во время реализации способа крекинга приблизительно половины соединений серы в сероводород, в основном в результате каталитического разложения нетиофеновых соединений серы. Обратитесь к работе Wormsbecher et al., National Petroleum Refiners Meeting, New Orleans, paper AM-92-15 (1992). Как было обнаружено, тиофеновые соединения удалить наиболее трудно. Конкретное распределение серы в продуктах крекинга зависит от нескольких факторов, в том числе исходного сырья, типа катализатора, присутствующих добавок, степени превращения и других рабочих условий, но в любом случае определенная доля серы имеет тенденцию к попаданию в легкие или тяжелые бензиновые фракции и переходит в парк продукта, включая серу из фракций легкого рециклового газойля, что обсуждается далее.

Несмотря на то, что в нефтяном исходном сырье обычное содержится широкий ассортимент серосодержащих загрязнений, одной из основных проблем является присутствие в потоках продуктов тяжелой и легкой бензиновых фракций способов ФКК. незамещенных и гидрокарбилзамещенных тиофенов и их производных, таких как тиофен, метилтиофен, этилтиофен, пропилтиофен, тетрагидротиофен, бензотиофен и тому подобное. В общем случае тиофеновые соединения имеют температуры кипения в пределах диапазона кипения легких и тяжелых бензиновых фракций и, таким образом, концентрируются в этих потоках продуктов. На фоне ужесточения природоохранного законодательства в применении к нефтяным продуктам, например, в предписаниях в отношении реформулированного бензина (РФБ), предпринимались многочисленные попытки уменьшения уровня содержания серы в продуктах, в особенности той, которая может быть приписана тиофеновым соединениям.

Один подход заключался в удалении серы из исходного сырья ФКК в результате проведения гидрообработки перед инициированием крекинга. Несмотря на высокую эффективность, данный подход имеет тенденцию к высокой стоимости в отношении капиталовложений в оборудование, а также эксплуатационных расходов вследствие значительности расходования водорода. Еще один подход заключался в удалении серы в результате гидрообработки продуктов крекинга. Опять-таки, несмотря на эффективность, данному решению свойственен недостаток, заключающийся в возможности потери ценного октанового продукта при насыщении высокооктановых олефиновых компонентов.

С экономической точки зрения было бы желательно добиться удаления серы в самом способе крекинга, поскольку это бы обеспечивало эффективное обессеривание основных компонентов парка смешения бензина без дополнительной обработки. Для удаления серы во время цикла способа ФКК были разработаны различные каталитические материалы. Например, как было продемонстрировано, уровень содержания серосодержащего продукта уменьшает катализатор ФКК, импрегнированный ванадием, (обратитесь к патенту США 6482315). В данной ссылке также описывается добавка для уменьшения уровня содержания серы на основе оксида алюминия, импрегнированного цинком.

Другие разработки, направленные на уменьшение уровня содержания серосодержащего продукта, включили удаление серы из дымовых газов регенератора. Например, для адсорбирования оксидов серы в регенераторе ФКК к запасу катализатора крекинга в качестве добавок добавляли производные оксида алюминия; адсорбированные соединения серы, которые поступали в способ в исходном сырье, в ходе проведения крекинговой части цикла высвобождались в виде сероводорода и переходили в секцию извлечения продукта установки, где их удаляли (обратитесь к работе Krishna et al., Additives Improved FCC Process, Hydrocarbon Processing, November 1991, pages 59-66). Несмотря на удаление серы из дымовых газов регенератора, на уровни содержания серы в жидком продукте большого, если вообще хоть какого-либо, воздействия не оказывается.

Технология, альтернативная удалению оксидов серы из дымовых газов регенератора, базируется на использовании магниево-алюминиевых шпинелей в качестве добавок к циркулирующему запасу катализатора в установке ФКК (УФКК). Примеры патентов, описывающих данный тип добавок для удаления серы, включают патенты США №№4963520; 4957892; 4957718; 4790982 и другие. Однако, опять-таки, на уровень содержания серы в жидких продуктах, таких как бензин, большого воздействия не оказывается.

Композиция катализатора, уменьшающая уровни содержания серы в жидких продуктах крекинга, описывалась авторами Wormsbecher и Kim в патентах США 5376608 и 5525210. Данные патенты предлагают добавление к обычно использующемуся цеолитсодержащему катализатору крекинга небольших количеств добавки, образованной из кислоты Льюиса, нанесенной на носитель оксид алюминия. Несмотря на наличие у данной системы преимуществ, заключающихся в стимулировании уменьшения уровня содержания серы в способе крекинга, в общем случае представляется, что использование в композиции катализатора более чем приблизительно 10 массовых процентов описанных добавок, не приводит к получению выгоды (например, высокой степени удаления серы при одновременном сохранении селективности по другим продуктам), пропорциональной уровню содержания добавки. С учетом возможности вмещения в УФКК только фиксированного количества псевдоожиженных частиц, включение добавок, таких как добавки на основе кислоты Льюиса, нанесенной на носитель оксид алюминия, от авторов Wormsbecher и Kim, приводит к уменьшению количества основного катализатора крекинга, вмещенного в УФКК, и, таким образом, к пропорциональному уменьшению степени превращения тяжелого исходного сырья в желательные продукты.

В документе U.S. 6,635,268 описывается композиция катализатора ФКК, образованная из оксида алюминия, содержащего кислоту Льюиса, и катализатора, содержащего цеолит Y-типа, с получением композиции, характеризующейся кинетической конверсионной активностью, равной, по меньшей мере, 2. Композиции, описанные в документе U.S. 6,635,168, обеспечивают получение пониженного уровня содержания серы (например, тиофенов и их производных) в легких и тяжелых бензиновых фракциях способов ФКК (приблизительно 34%).

В патентной заявке США с регистрационным номером 10/801424, поданной 16 марта 2004 года, описывается композиция катализатора крекинга, уменьшающая уровень содержания серы в бензине, содержащая цеолит в комбинации с компонентом, содержащим кислоту Льюиса, где композиция катализатора крекинга содержит 0,2% и менее Na2O.

Правительственные стандарты в отношении серы продолжают становиться все более жесткими. Об этом свидетельствует тот факт, что Управление по охране окружающей среды США недавно установило новые стандарты по уровню содержания серы в бензине и уменьшает среднее значение от 350 ч./млн серы текущего стандарта до приблизительно 30 ч./млн к 2006 году. Следовательно, в нефтеперерабатывающей промышленности существует потребность в композициях катализаторов и способах, которые были бы эффективны для уменьшения уровня содержания серосодержащего продукта в жидких продуктах крекинга, например, бензинах, без сведения к минимуму степени превращения, например, общей активности при крекинге и селективности по продукту.

Краткое раскрытие изобретения

Сущность настоящего изобретения заключается в открытии существования зависимости между ионными радиусами редкоземельных элементов, введенных в композицию цинксодержащего цеолитного катализатора крекинга, и способностью композиции катализатора уменьшать уровень содержания серы в условиях проведения каталитического крекинга. Как неожиданно было обнаружено, процент уменьшения уровня содержания серы увеличивался при уменьшении ионных радиусов редкоземельных элементов, составляющих композиции катализаторов. В соответствии с этим, настоящее изобретение предлагает новые цеолитсодержащие композиции для каталитического крекинга, которые содержат цинк в комбинации с элементами, имеющими специфический ионный радиус.

Для целей настоящего изобретения термин «редкая земля» в настоящем документе используется при обозначении группы элементов из группы IIIВ периодической таблицы, имеющих атомный номер в диапазоне от 57 до 71. Термины «тяжелый редкоземельный элемент» или «тяжелая редкая земля» в настоящем документе используются взаимозаменяющим образом при обозначении редкоземельного элемента, имеющего атомный номер в диапазоне от 63 до 71 и имеющего ионный радиус, меньший, чем 0,95 Å, при координационном числе (КЧ) 6. Для целей данного изобретения термины «легкий редкоземельный элемент» или «легкая редкая земля» в настоящем документе используются взаимозаменяющим образом при обозначении редкоземельного элемента, имеющего атомный номер в диапазоне от 57 до 62.

Композиции катализаторов настоящего изобретения содержат цеолит, характеризующийся активностью при каталитическом крекинге в условиях проведения каталитического крекинга, цинк и, по меньшей мере, один тяжелый редкоземельный элемент. Тяжелый редкоземельный элемент и цинк в общем случае в композициях катализаторов присутствуют в виде катионов, где данные катионы в результате обмена были введены в цеолит. Предпочтительно цеолитом является фожазитный цеолит.

В сопоставлении с цеолитным катализатором крекинга, содержащим катионы редких земель, имеющие ионные радиусы, равные 0,95 Å и более, при КЧ 6, композиции катализаторов, соответствующие настоящему изобретению, демонстрируют улучшенное уменьшение уровня содержания серы в жидких нефтяных продуктах, полученных во время реализации способа каталитического крекинга. Композиции катализатора изобретения выгодным образом позволяют добиться улучшенного уменьшения уровня содержания серосодержащего продукта при одновременном увеличении степени превращения углеводородов.

Настоящее изобретение также предлагает улучшенный способ уменьшения уровня содержания серы в жидких нефтяных продуктах, полученных во время реализации способа каталитического крекинга. В одном предпочтительном варианте реализации изобретения способом каталитического крекинга является способ каталитического крекинга в псевдоожиженном слое катализатора (ФКК). В соответствии с данным вариантом реализации способ включает введение углеводородного исходного сырья, содержащего сероорганические соединения, в условиях проведения ФКК в контакт с циркулирующим запасом катализатора каталитического крекинга в псевдоожиженном слое катализатора, содержащем композиции изобретения, для получения жидких крекированных нефтяных продуктов, в том числе бензина, характеризующихся пониженным уровнем содержания серы.

В соответствии с этим, преимущество заключается в предложении композиций катализаторов каталитического крекинга, обладающих способностью уменьшать уровень содержания серы в жидких продуктах, полученных во время реализации способа каталитического крекинга.

Еще одно преимущество настоящего изобретения заключается в предложении композиций для каталитического крекинга в псевдоожиженном слое катализатора, обладающих повышенной способностью уменьшать уровень содержания серы в жидких продуктах, в частности, в бензине, полученных во время реализации способа каталитического крекинга в псевдоожиженном слое катализатора.

Преимущество настоящего изобретения также заключается и в предложении композиций катализаторов ФКК, которые демонстрируют повышенное уменьшение уровня содержания серы в жидких продуктах, полученных во время реализации способа ФКК при одновременном увеличении степени превращения углеводородов.

Преимущество настоящего изобретения также заключается и в предложении способов ФКК, использующих композиции и способы, соответствующие настоящему изобретению.

Данные и другие аспекты настоящего изобретения более подробно описываются далее.

Краткое описание чертежей

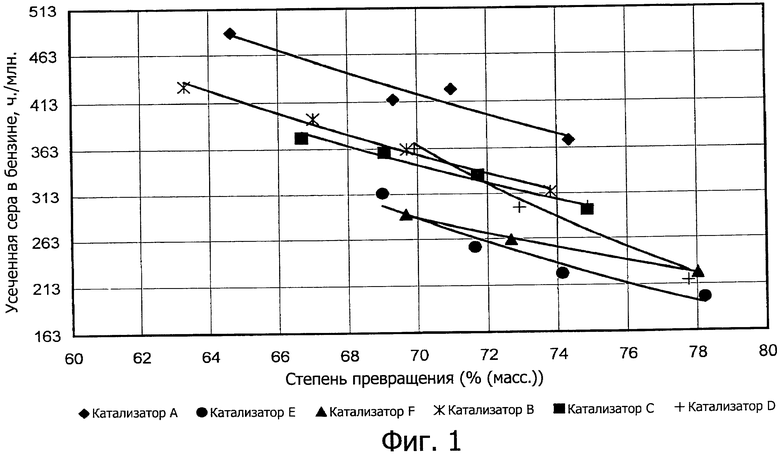

Фигура 1 представляет собой графическое изображение зависимости степени превращения углеводорода (мас.%) от уровня содержания серы (ч./млн) в случае усеченного продукта в бензине, полученной во время проведения испытаний для улучшенной оценки катализатора (УОК) для катализаторов изобретения А, В, С, D, Е и F с последующим дезактивированием катализаторов при использовании протокола ЦПВП, описанного в настоящем документе далее.

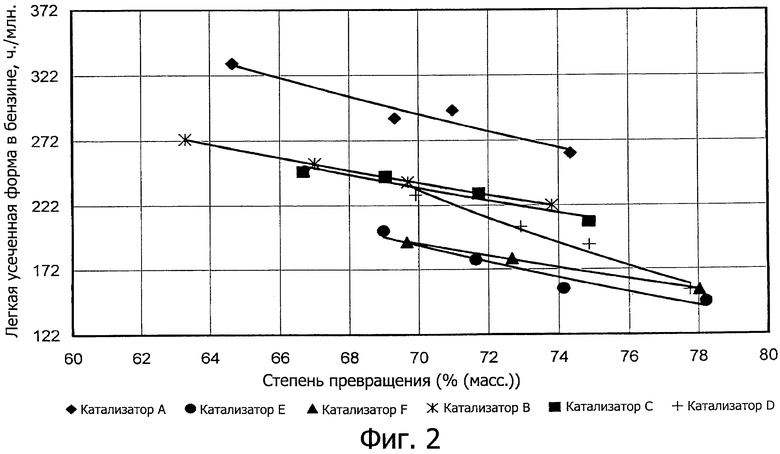

Фигура 2 представляет собой графическое изображение зависимости степени превращения углеводорода (мас.%) от уровня содержания серы (ч./млн) в случае легкого усеченного продукта в бензине, полученной во время проведения описанных в настоящем документе далее испытаний УОК для катализаторов изобретения А, В, С, D, Е и F с последующим дезактивированием катализатора при использовании протокола ЦПВП, описанного в настоящем документе далее.

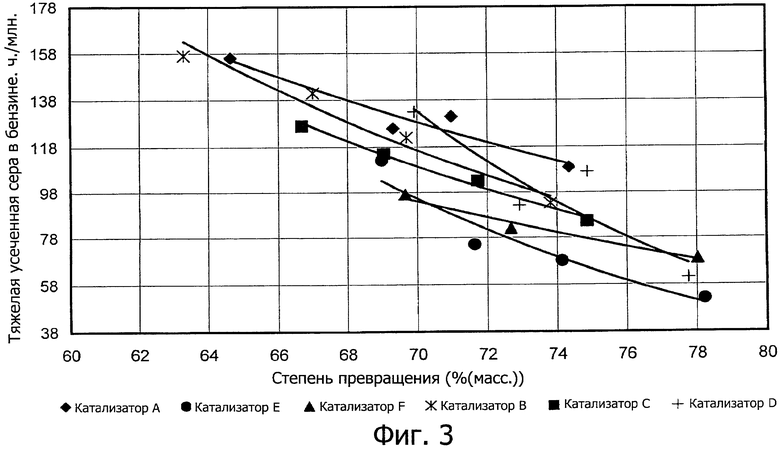

Фигура 3 представляет собой графическое изображение зависимости степени превращения углеводорода (мас.%) от уровня содержания серы (ч./млн) в случае тяжелого усеченного продукта в бензине, полученной во время проведения описанных в настоящем документе далее испытаний УОК для катализаторов изобретения А, В, С, D, Е и F с последующим дезактивированием катализатора при использовании протокола ЦПВП, описанного в настоящем документе далее.

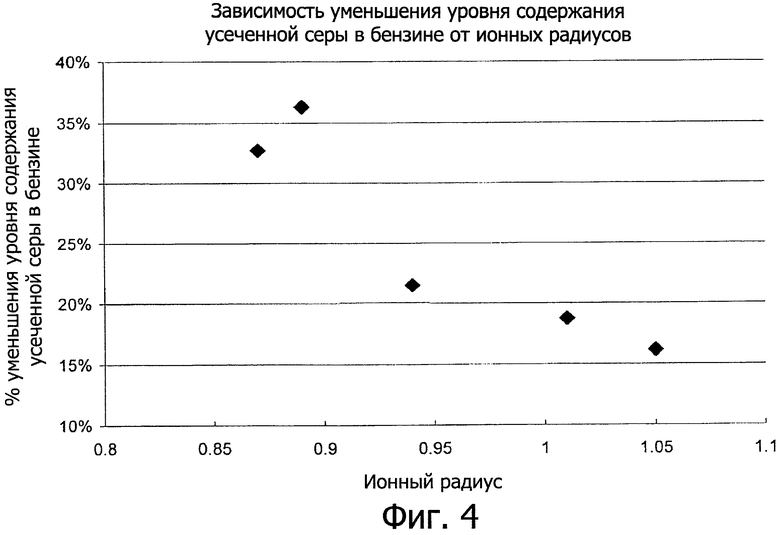

Фигура 4 представляет собой графическое изображение зависимости уменьшения уровня содержания серы (%) в случае усеченного продукта в бензине от ионных радиусов катионов редких земель, введенных в результате обмена.

Подробное раскрытие изобретения

Композиции катализаторов настоящего изобретения в общем случае содержат цеолит, цинк и, по меньшей мере, один тяжелый редкоземельный элемент. Композиции изобретения обычно представляют собой дисперсные композиции в форме, способной сохраняться в установке ФКК во время реализации способа ФКК. Катализаторы ФКК обычно содержат цеолит, обычно введенный в матрицу и/или связующее. Обратитесь к работе «Commercial Preparation and Characterization of FCC Catalysts», Fluid Catalytic Cracking: Science and Technology, Studies in Surface Science and Catalysis, Vol.76, p.120 (1993). Катализаторы ФКК обычно характеризуются средними размерами частиц в диапазоне от приблизительно 20 до приблизительно 100 микрон.

Композиции катализаторов изобретения обычно включают дисперсную композицию, содержащую частицы цеолитного компонента, активного при каталитическом крекинге, в комбинации с цинком и, по меньшей мере, одним тяжелым редкоземельным элементом, например редкоземельным элементом, имеющим ионный радиус, меньший чем 0,95 Å, при КЧ, равном 6. Смотрите приведенную далее таблицу 1.

Предпочтительно цинковый компонент и тяжелый редкоземельный элемент в цеолитный компонент вводят в результате обмена. В одном предпочтительном варианте реализации изобретения цеолитные частицы связывают при помощи неорганического связующего. В общем случае композиции катализаторов изобретения в виде отдельных частиц катализатора добавляют к циркулирующему запасу катализатора каталитического крекинга во время реализации способа ФКК.

Цеолиты, подходящие для использования при получении композиций катализаторов настоящего изобретения, включают любой цеолит, характеризующийся каталитической активностью при превращении углеводородов во время реализации способа каталитического крекинга, в частности способа ФКК. Предпочтительно цеолит способен подвергаться ионному обмену с участием цинка и тяжелых редкоземельных элементов, использующихся для получения катализаторов в виде катализатора изобретения. Цеолитом могут являться крупнопористые цеолиты, которые характеризуются наличием структуры пор, или цеолит, характеризующийся средним или промежуточным размером пор при размере пор меньше чем 0,7 нм, но больше чем приблизительно 0,56 нм. Подходящие для использования крупнопористые цеолиты включают кристаллические алюминиево-силикатные цеолиты, такие как синтетический фожазит, то есть цеолит Y-типа, цеолит Х-типа и бета-цеолит. Подходящий для использования цеолит, характеризующийся средним размером пор, включает нижеследующие, но не ограничивается только этими: цеолиты, такие как ZSM-5, ZSM-22, ZSM-23, ZSM-35, ZSM-50. ZSM-57, МСМ-22, МСМ-49, МСМ-56, из которых все хорошо известны из уровня техники. Другие цеолиты, которые могут быть использованы, включают те цеолиты, которые содержат в каркасе элементы металла, отличные от алюминия, например, бор, галлий, железо и хром.

В одном предпочтительном варианте реализации изобретения цеолитом является синтетический фожазитный цеолит, такой как цеолит Y-типа. Предполагается также, что цеолитный компонент может содержать смесь цеолитов, такую как синтетический фожазит в комбинации, по меньшей мере, с одним другим типом цеолита, например, морденитом, бета-цеолитами и цеолитами типа ZSM.

В общем случае цеолитный компонент составляет от приблизительно 5 мас.% до приблизительно 90 мас.% катализатора изобретения. Предпочтительно цеолит составляет от приблизительно 10 мас.% до приблизительно 60 мас.% катализатора изобретения, наиболее предпочтительно от приблизительно 20 мас.% до приблизительно 50 мас.% композиции катализатора.

Катализатор настоящего изобретения также содержит цинк и, по меньшей мере, один тяжелый редкоземельный элемент. Тяжелыми редкоземельными элементами, подходящими для использования при получении катализатора, соответствующего настоящему изобретению, в общем случае являются те редкоземельные элементы, которые приведены в представленной ранее таблице 1. Обычно редкими металлами, подходящими для использования в настоящем изобретении, являются тяжелые редкоземельные элементы, имеющие ионные радиусы, меньшие, чем 0,95 Å, предпочтительно меньшие, чем 0,90 Å, при КЧ=6. Подходящие для использования тяжелые редкоземельные элементы включают те, которые выбирают из группы, состоящей из европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и их смесей. Предпочтительно редкоземельные элементы выбирают из группы, состоящей из эрбия, тулия, иттербия, лютеция и их смесей.

Тяжелый редкоземельный и цинковый компоненты катализаторов изобретения в общем случае получают из соединения неорганической соли. Подходящая для использования соль включает галогениды, карбонаты, сульфаты, нитраты, ацетаты и тому подобное. Обычно соли готовят в виде водного раствора. Как должны понимать специалисты в соответствующей области техники, концентрация цинка и/или тяжелого редкоземельного элемента в водном растворе соли будет варьироваться в зависимости от количества цинка и/или тяжелого редкоземельного элемента, желательных для конечной композиции катализатора. В общем случае концентрация цинка в водном растворе соли находится в диапазоне от приблизительно 0,10 до приблизительно 40 мас.% согласно измерению по ZnO. Концентрация тяжелой редкой земли в водном растворе соли находится в диапазоне от приблизительно 0,10 до приблизительно 35 мас.% при расчете на массу оксида редкоземельного металла. Как должны понимать специалисты в соответствующей области техники, цинковый и тяжелый редкоземельный компоненты могут быть добавлены индивидуально в раздельных растворах солей или одновременно в смешанном растворе солей.

Конкретное количество цинкового и тяжелого редкоземельного компонентов, использующееся в катализаторе изобретения, будет варьироваться в зависимости от нескольких факторов, включающих нижеследующие, но не ограничивающихся только этими: количество присутствующего цеолита, ионообменная емкость цеолита и способ введения цинкового и тяжелого редкоземельного компонентов в или на катализатор.

В общем случае вышеупомянутые цинковый и тяжелый редкоземельный компоненты в катализаторе изобретения присутствуют в виде катионов, предварительно введенных в цеолит в результате обмена до введения цеолита в катализатор. В случае предварительного введения в цеолит в результате обмена количество катионов цинка и тяжелой редкой земли будет определяться количеством доступных центров обмена в каркасе цеолита. Например, в случае выбора конкретного количества цинка от выбранного количества цинка будет зависеть максимальное количество тяжелого редкоземельного компонента и наоборот.

В общем случае при введении в цеолит в результате обмена количество ионов цинка обычно находится в диапазоне от приблизительно 10% до приблизительно 90% доступных центров обмена, а количество ионов тяжелой редкой земли обычно будет находиться в диапазоне от приблизительно 90% до приблизительно 10% доступных центров обмена на цеолите.

В альтернативном варианте цинковый и/или тяжелый редкоземельный компоненты могут быть введены в качестве компонента в катализатор во время изготовления катализатора или могут быть импрегнированы в катализатор после изготовления или получения катализатора.

Количество цинка в композиции катализатора изобретения в общем случае находится в диапазоне от приблизительно 0,15 мас.% до приблизительно 15 мас.%, предпочтительно от приблизительно 0,5 мас.% до приблизительно 5 мас.%, совокупного катализатора. Количество тяжелого редкоземельного элемента, присутствующего в композиции катализатора изобретения, обычно находится в диапазоне от приблизительно 0,22 мас.% до приблизительно 22 мас.%, предпочтительно от приблизительно 0,75 мас.% до приблизительно 7,5 мас.%, совокупного катализатора, где редкую землю вводят в катализатор или импрегнируют в катализатор.

Композиции катализаторов каталитического крекинга изобретения необязательно могут содержать один или несколько материалов матрицы. Подходящие для использования материалы матрицы, необязательно присутствующие в катализаторе изобретения, включают оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия, оксиды переходных металлов и их смеси. Предпочтительно материалы матрицы включают оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия и их смеси. Материал матрицы в катализаторе изобретения может присутствовать в количестве, доходящем вплоть до приблизительно 90 мас.%, предпочтительно находящемся в диапазоне от приблизительно 20 мас.% до приблизительно 80 мас.%, композиции катализатора. Композиции катализаторов изобретения необязательно также могут содержать, по меньшей мере, один материал связующего, обычно диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия и их смеси. Материал связующего в катализаторе может присутствовать в количестве, доходящем вплоть до приблизительно 50 мас.%, предпочтительно находящемся в диапазоне от приблизительно 1 до приблизительно 50 мас.%, композиции катализатора.

Катализаторы каталитического крекинга, соответствующие настоящему изобретению, необязательно также могут включать глину. Несмотря на предпочтительность каолина, в качестве компонента на основе глины предполагается также возможность включения в катализатор изобретения и других глин, таких как столбчатые глины и/или модифицированный каолин (например, метакаолин). В случае использования компонент на основе глины обычно будет составлять вплоть до приблизительно 90 мас.%, предпочтительно от приблизительно 20 до приблизительно 80 мас.%, композиции катализатора.

Размер частиц и характеристики истирания катализатора крекинга оказывают влияние на характеристики псевдоожижения в установке каталитического крекинга и определяют, насколько хорошо катализатор сохраняется в коммерческой установке, в особенности, в установке ФКК. В случае их использования в качестве катализатора каталитического крекинга, композиции изобретения обычно характеризуются средним размером частиц в диапазоне от приблизительно 40 до приблизительно 150 мкм, более предпочтительно от приблизительно 60 до приблизительно 120 мкм.

Композиции катализаторов каталитического крекинга, соответствующие настоящему изобретению, получают из водной суспензии, которая содержит от приблизительно 10 до приблизительно 90 массовых частей цеолитного компонента и необязательно от приблизительно 0 до приблизительно 90 мас.% глины и материалов матрицы и/или связующего. Цеолит до введения в водную суспензию предпочтительно подвергают предварительному обмену с участием катионов цинка и/или, по меньшей мере, одного тяжелого редкоземельного элемента. В альтернативном варианте водная суспензия в дополнение к цеолитному компоненту и необязательно глине и материалам матрицы содержит раствор соли цинка и, по меньшей мере, одного тяжелого редкого элемента. В объем настоящего изобретения также входит и введение в цеолит одного из цинкового или тяжелого редкоземельного компонентов в результате предварительного обмена, в то время как другой компонент поставляют в виде водной суспензии в растворе соли.

Водную суспензию размалывают до получения гомогенной или по существу гомогенной суспензии и обеспечения наличия у всех твердых компонентов суспензии среднего размера частиц, меньшего, чем 20 микронов. В альтернативном варианте для получения в суспензии твердых частиц, характеризующихся средним размером частиц, меньшим, чем 20 микронов, компоненты, образующие суспензию, размалывают до получения суспензии. После этого суспензию перемешивают до получения гомогенной или по существу гомогенной водной суспензии.

После этого водную суспензию подвергают воздействию стадии распыления, когда суспензию подвергают распылительному высушиванию при использовании обычных методик распылительного высушивания. Во время проведения стадии распылительного высушивания суспензию превращают в дисперсную твердую композицию. Подвергнутые распылительному высушиванию частицы катализатора обычно имеют средний размер частиц порядка величины в диапазоне от приблизительно 40 до приблизительно 150 микрон.

После распылительного высушивания частицы катализатора подвергают прокаливанию при температурах в диапазоне от приблизительно 150°С до приблизительно 700°С в течение периода времени продолжительностью от приблизительно 2 часов до приблизительно 10 минут. Если цинковый и/или редкоземельный компоненты предварительно в катализатор не введены или в катализатор не импрегнированы, то тогда предварительно полученные частицы катализатора необязательно могут быть подвергнуты ионному обмену с участием катионов цинка и/или тяжелой редкой земли в количестве, достаточном для получения в конечной композиции катализатора от приблизительно 0,15 до приблизительно 15 мас.% катионов цинка и от приблизительно 0,22 до приблизительно 22 мас.% катионов тяжелой редкой земли. В альтернативном варианте частицы катализатора могут быть импрегнированы, например, по способу достижения начальной влажности, водным раствором соли, содержащим катионы цинка и/или тяжелой редкой земли, для импрегнирования катионов цинка и тяжелой редкой земли на частицы прокаленного катализатора. После этого частицы катализатора могут быть промыты, предпочтительно водой, а частицы промытого катализатора от суспензии отделяют по обычно использующимся методикам, например, фильтрования, и высушивают для уменьшения уровня влагосодержания в частицах до желательного уровня, обычно при температурах в диапазоне от приблизительно 100°С до приблизительно 300°С.

Первичные компоненты композиций катализатора ФКК, соответствующего настоящему изобретению, содержат цеолит, цинк, тяжелую редкую землю и необязательно глину, связующие и материалы матрицы. Кроме того, в объем настоящего изобретения попадает возможность использования композиций катализаторов изобретения в комбинации с другими добавками, обычно использующимися в способе каталитического крекинга, например, добавками для уменьшения уровня содержания SOx, добавками для уменьшения уровня содержания NOx, добавками для уменьшения уровня содержания серы в бензине, промоторами сжигания СО, добавками для получения легких олефинов и тому подобным.

Композиции катализаторов крекинга изобретения являются в особенности хорошо подходящими для использования в условиях проведения каталитического крекинга, обеспечивая превращение углеводородного исходного сырья в более низкомолекулярные соединения. Для целей данного изобретения фраза «условия проведения каталитического крекинга» в настоящем документе используется для указания на условия типичного способа каталитического крекинга, которые включают циркулирование запаса катализатора крекинга в способе каталитического крекинга, который в настоящее время почти всегда представляет собой способ ФКК. Для удобства изобретение будет описываться со ссылкой на способ ФКК несмотря на возможность использования настоящего способа крекинга и в более старом способе крекинга, относящемся к типу с подвижным слоем, (ТКК) при надлежащем модифицировании размера частиц для достижения соответствия требованиям способа. Помимо добавления композиции катализатора изобретения к запасу или в качестве запаса катализатора путь реализации способа будет оставаться неизменным. Таким образом, в комбинации с композициями катализаторов изобретения могут быть использованы обычно использующиеся катализаторы ФКК, например, катализаторы на цеолитной основе, содержащие фожазитный компонент для крекинга, которые описываются в основополагающем обзоре Venuto and Habib, Fluid Catalytic Cracking with Zeolite Catalysts, Marcel Dekker, New York 1979, ISBN 0-8247-6870-1, а также в многочисленных других источниках, таких как Sadeghbeigi, Fluid Catalytic Cracking Handbook, Gulf Publ. Co. Houston, 1995, ISBN 0-88415-290-1. Обычно катализаторы ФКК состоят из связующего, обычно диоксида кремния, оксида алюминия или диоксида кремния-оксида алюминия, кислотного цеолитного активного компонента Y-типа, одной или нескольких разновидностей матрицы из оксида алюминия и/или диоксида кремния-оксида алюминия и наполнителей, таких как каолиновая глина. Цеолит Y-типа может присутствовать в одной или нескольких формах и может быть сверхстабилизирован и/или обработан стабилизирующими катионами, например, любой из редких земель.

Термины «активный при каталитическом крекинге» или «активность при каталитическом крекинге» в настоящем документе используются для альтернативного указания на способность в условиях проведения каталитического крекинга катализировать превращение углеводородов в более низкомолекулярные соединения.

Говоря несколько сжато, можно сказать, что способ ФКК включает крекинг тяжелого углеводородного исходного сырья до получения более легких продуктов в результате того, что исходное сырье в способе крекинга с циклической рециркуляцией катализатора вводят в контакт с циркулирующим запасом катализатора флюид-каталитического крекинга, состоящим из частиц, имеющих размер в диапазоне от приблизительно 20 до приблизительно 150 мкм. Каталитический крекинг данного относительно высокомолекулярного углеводородного исходного сырья в результате приводит к получению углеводородного продукта, имеющего меньшую молекулярную массу. Существенные стадии в циклическом способе ФКК следующие:

(i) исходное сырье подвергают каталитическому крекингу в зоне каталитического крекинга, обычно зоне крекинга реактора с восходящим потоком, функционирующей в условиях проведения каталитического крекинга, в результате введения исходного сырья в контакт с источником горячего, регенерированного катализатора крекинга для получения отходящего потока, содержащего крекированные продукты и отработанный катализатор, содержащий кокс и способные к отпариванию углеводороды;

(ii) отходящий поток выпускают и разделяют, обычно в одном или нескольких циклонах, на паровую фазу, обогащенную крекированным продуктом, и обогащенную твердым веществом фазу, содержащую отработанный катализатор;

(iii) паровую фазу удаляют в качестве продукта и фракционируют в основной колонне ФКК и связанных с ней боковых колоннах для получения газообразных и жидких продуктов крекинга, в том числе бензина;

(iv) отработанный катализатор подвергают отпариванию, обычно под действием водяного пара, для удаления из катализатора окклюдированных углеводородов, после чего подвергнутый отпариванию катализатор в зоне регенерирования катализатора подвергают окислительному регенерированию для получения горячего регенерированного катализатора, который после этого отправляют на рецикл в зону крекинга для проведения крекинга дополнительных количеств исходного сырья.

Обычные способы ФКК реализуют при температурах реакции в диапазоне от 480°С до 600°С и температурах регенерирования катализатора в диапазоне от 600°С до 800°С. Как хорошо известно из уровня техники, зона регенерирования катализатора может состоять из одной или нескольких емкостей реакторов. Композиции изобретения могут быть использованы в способах ФКК для переработки любого типичного углеводородного исходного сырья. Как должны понимать специалисты в соответствующей области техники, подходящее для использования количество композиций катализаторов изобретения будет варьироваться в зависимости от конкретного способа ФКК. Обычно количество композиций катализаторов изобретения, подходящих для использования в способе ФКК, составляет, по меньшей мере, 0,1 мас.%, предпочтительно находится в диапазоне от приблизительно 0,1 до приблизительно 100 мас.%, запаса катализатора крекинга.

Композиции катализаторов крекинга изобретения могут быть добавлены к циркулирующему запасу катализатора ФКК во время осуществления способа крекинга, или они могут присутствовать в запасе при запуске операции ФКК. Композиции катализаторов могут быть добавлены непосредственно в зону крекинга, или в зону регенерирования аппарата для крекинга ФКК, или в любой другой подходящей для использования точке в способе ФКК. Как должны понимать специалисты в соответствующей области техники, количество катализатора, использующееся в способе крекинга, будет варьироваться от установки к установке в зависимости от таких факторов, как крекируемое исходное сырье, рабочие условия в УФКК и желательная производительность. Обычно количество использующегося катализатора будет находиться в диапазоне от приблизительно 1 г до приблизительно 30 г на каждый 1 г исходного сырья. Катализатор изобретения может быть использован для крекинга любого обычного углеводородного исходного сырья. Композиции катализаторов крекинга изобретения являются в особенности хорошо подходящими для использования при крекинге тяжелого углеводородного исходного сырья, например исходного сырья, когда более чем 5% исходного сырья кипят при температуре, большей чем 538°С.

Композиции катализаторов ФКК изобретения выгодным образом демонстрируют повышенное уменьшение уровня содержания серы в крекированном нефтяном продукте, в частности в бензиновом продукте, при одновременном увеличении степени превращения углеводородов. При использовании катализаторов, соответствующих настоящему изобретению, можно добиться значительного уменьшения уровня содержания серы в бензине. В некоторых случаях вплоть до приблизительно 70% при использовании предпочтительной формы описанного ранее катализатора в сопоставлении с базовым случаем, использующим обычный катализатор крекинга, при постоянной степени превращения. При использовании катализаторов, соответствующих изобретению, легко может быть достигнуто уменьшение уровня содержания серы в бензине в 45%, как это продемонстрировано далее в примерах. Степень уменьшения уровня содержания серы может зависеть от первоначального уровня содержания органической серы в исходном сырье для крекинга, при этом наибольшего уменьшения добиваются при исходном сырье, характеризующемся повышенным уровнем содержания серы. Уменьшение уровня содержания серы может оказаться эффективным не только с точки зрения улучшения качества продукта, но также и с точки зрения увеличения выхода продукта в тех случаях, когда температура выкипания бензина, крекированного на нефтеперерабатывающем предприятии, будет лимитироваться уровнем содержания серы в тяжелой бензиновой фракции; благодаря предложению эффективного и экономичного способа уменьшения уровня содержания серы в тяжелой бензиновой фракции температура выкипания бензина может быть увеличена без необходимости прибегать к дорогостоящей гидрообработке, что, соответственно, благоприятным образом скажется на экономике нефтеперерабатывающего предприятия.

Для дополнительного иллюстрирования настоящего изобретения и его преимуществ приводятся следующие далее конкретные примеры. Примеры приводятся в качестве конкретных иллюстраций заявленного изобретения. Однако необходимо понимать, что конкретными деталями, представленными в примерах, изобретение не ограничивается.

Для целей настоящего документа и/или приведенных далее примеров и при отсутствии указания иного следующие далее термины имеют приведенные далее определения.

«ЦПВП» в настоящем документе используется для указания на методику дезактивирования под действием циклического пропилена и водяного пара, в которой в дополнение к эффекту дезактивирования под действием водяного пара используют пропилен и воздух для стимулирования прохождения процесса REDOX (Обратитесь к работе American Chemical Society Symposium Series, No.634, Page 171-183 (1996)).

«УОК» в настоящем документе используется при обозначении испытания для улучшенной оценки катализатора, описанного в патенте США №6069012, при этом упомянутая работа посредством ссылки включается в настоящий документ.

Удельную поверхность, указанную в настоящем документе, измеряли по методу БЭТ с использованием N2, а химический анализ проводили в виде анализа с использованием ионно-связанной плазмы, стандартизованного в соответствии со стандартами NIST.

Пример 1

Катализатор А, соответствующий настоящему изобретению, получали следующим образом: 8291 грамм (2100 г при расчете на сухое вещество) USY в течение 10 минут перемешивали с 674 г раствора смешанного хлорида редкой земли, содержащего 27% смешанного оксида редкой земли, содержащего 73% Lа2О3, 14% СеО2, 3% Рr6O11, 5% Nd2O3 и 5% Sm2O3. После этого к вышеупомянутой суспензии добавляли и в течение приблизительно 10 минут перемешивали 3348 г хлоргидроля алюминия (содержащего 770 г Аl2O3) и 4859 г (4130 г при расчете на сухое вещество) глины. Смесь размалывали в мельнице Drais для уменьшения размера частиц и подвергали распылительному высушиванию в распылительной сушилке Bowen. Подвергнутые распылительному высушиванию частицы в течение 1 часа прокаливали при 1100°F (593,3°С). Физические и химические свойства конечного катализатора приведены в представленной далее таблице 2.

Пример 2

Катализатор В, соответствующий настоящему изобретению, получали следующим образом: 5487 граммов (1500 г при расчете на сухое вещество) USY в течение 3 часов при 90°С перемешивали с 459 г раствора ZnCl2, содержащего 29,7% цинка, и 1300 г раствора LаСl3, содержащего 10% Lа2О3. После этого к вышеупомянутой суспензии добавляли и в течение приблизительно 10 минут перемешивали 2391 г хлоргидроля алюминия (содержащего 550 г Аl2О3) и 3471 г (2950 г при расчете на сухое вещество) глины. Смесь размалывали в мельнице Drais для уменьшения размера частиц и подвергали распылительному высушиванию в распылительной сушилке Bowen. Подвергнутые распылительному высушиванию частицы в течение 1 часа прокаливали при 1100°F (593,3°С). Физические и химические свойства конечного катализатора приведены в представленной далее таблице 2.

Пример 3

Катализатор С, соответствующий настоящему изобретению, получали следующим образом: 5487 граммов (1500 г при расчете на сухое вещество) USY в течение 3 часов при 90°С перемешивали с 459 г раствора ZnCl2, содержащего 29,7% цинка, и 1305 г раствора СеСl3, содержащего 10% Се2O3. После этого к вышеупомянутой суспензии добавляли и в течение приблизительно 10 минут перемешивали 2391 г хлоргидроля алюминия (содержащего 550 г Аl2O3) и 3471 г (2950 г при расчете на сухое вещество) глины. Смесь размалывали в мельнице Drais для уменьшения размера частиц и подвергали распылительному высушиванию в распылительной сушилке Bowen. Подвергнутые распылительному высушиванию частицы в течение 1 часа прокаливали при 1100°F (593,3°С). Физические и химические свойства конечного катализатора приведены в представленной далее таблице 2.

Пример 4

Катализатор D, соответствующий настоящему изобретению, получали следующим образом: 5487 граммов (1500 г при расчете на сухое вещество) USY в течение 3 часов при 90°С перемешивали с 459 г раствора ZnCl3, содержащего 29,7% цинка, и 1445 г раствора GdCl3, содержащего 10% Gd2О3. После этого к вышеупомянутой суспензии добавляли и в течение приблизительно 10 минут перемешивали 2391 г хлоргидроля алюминия (содержащего 550 г Аl2O3) и 3471 г (2950 г при расчете на сухое вещество) глины. Смесь размалывали в мельнице Drais для уменьшения размера частиц и подвергали распылительному высушиванию в распылительной сушилке Bowen. Подвергнутые распылительному высушиванию частицы в течение 1 часа прокаливали при 1100°F (593,3°С). Физические и химические свойства конечного катализатора приведены в представленной далее таблице 2.

Пример 5

Катализатор Е, соответствующий настоящему изобретению, получали следующим образом: 5487 граммов (1500 г при расчете на сухое вещество) USY в течение 3 часов при 90°С перемешивали с 459 г раствора ZnCl3, содержащего 29,7% цинка, и 1525 г раствора ErСl3, содержащего 10% Еr2О3. После этого к вышеупомянутой суспензии добавляли и в течение приблизительно 10 минут перемешивали 2391 г хлоргидроля алюминия (содержащего 550 г Аl2O3) и 3471 г (2950 г при расчете на сухое вещество) глины. Смесь размалывали в мельнице Drais для уменьшения размера частиц и подвергали распылительному высушиванию в распылительной сушилке. Bowen. Подвергнутые распылительному высушиванию частицы в течение 1 часа прокаливали при 1100°F (593,3°С). Физические и химические свойства конечного катализатора приведены в представленной далее таблице 2.

Пример 6

Катализатор F, соответствующий настоящему изобретению, получали следующим образом: 5487 граммов (1500 г при расчете на сухое вещество) USY в течение 3 часов при 90°С перемешивали с 459 г раствора ZnCl2, содержащего 29,7% цинка, и 1570 г раствора YbСl3, содержащего 10% Yb2О3. После этого к вышеупомянутой суспензии добавляли и в течение приблизительно 10 минут перемешивали 2391 г хлоргидроля алюминия (содержащего 550 г Аl2О3) и 3471 г (2950 г при расчете на сухое вещество) глины. Смесь размалывали в мельнице Drais для уменьшения размера частиц и подвергали распылительному высушиванию в распылительной сушилке Bowen. Подвергнутые распылительному высушиванию частицы в течение 1 часа прокаливали при 1100°F (593,3°С). Физические и химические свойства конечного катализатора приведены в представленной далее таблице 2.

Пример 7

Катализаторы А, В, С, D, Е и F дезактивировали при использовании протокола дезактивирования ЦПВП при 1450°F (787,8°С). В таблице 2 также приведены значение удельной поверхности и размер элементарной ячейки после дезактивирования. Как можно видеть, сохранение удельной поверхности находится в диапазоне от 51% до 68% для катализаторов от В до F. Два катиона, которые относятся к группе легких редких земель, - La и Се - характеризуются пониженным сохранением удельной поверхности (51 и 57%), в то время как четыре катиона, которые относятся к группе тяжелых редких земель, - Gd, Y, Еr и Yb - характеризуются повышенным сохранением удельной поверхности (60%-68%).

После дезактивирования все шесть катализаторов подвергали испытаниям УОК. Свойства исходного сырья, использованного в исследовании УОК, приведены в представленной далее таблице 3.

В таблице 4 и на представленных далее фигурах 1-3 продемонстрированы результаты по продуктам крекированного исходного сырья, уровню содержания серы в бензине и уменьшению уровня содержания серы при 73%-ной степени превращения для дезактивированных катализаторов.

Концентрацию серы в бензине анализировали при помощи газового хроматографа Agilient 6890, снабженного атомно-эмиссионным детектором G2350A (sulfar GC-AED), при использовании методик, подобных тем, которые описываются в работе Albro et al., «Quantitative Determination of Sulfar Compounds in FCC Gasolines By AED-A study of the Effect of Catalyst Type and Catalytic Conditions on Sulfar Distribution», Journal of High Resolution Chromatography, Vol.16, January 1993. Для уменьшения экспериментальных ошибок в определении концентрации серы, связанных с флуктуациями границы отделения бензиновой фракции при перегонке, определяли количества соединений серы в синтетической сырой нефти в диапазоне от тиофена до С4-тиофена (исключая бензотиофен и более высококипящие соединения S) и сумму называли «усеченной серой в бензине». Подобным же образом соединения серы в диапазоне от тиофена до С2-тиофена называли «легкой усеченной серой в бензине», а соединения серы в диапазоне от С3-тиофена до С4-тиофена называли «тяжелой усеченной серой в бензине». При включении в отчет о сере бензотиофена говорят о «совокупной сере в бензине».

Процентное уменьшение уровня содержания усеченной серы в бензине увеличивалось при переходе от использования катионов легких редких земель, например, катионов редких земель, имеющих ионные радиусы, большие, чем 0,95 Å, при КЧ, равном 6, к использованию катионов тяжелых редких земель. На фигуре 4 процентное уменьшение уровня содержания усеченной серы в бензине нанесено в зависимости от ионных радиусов каждого элемента. Наблюдается явная тенденция к большему уменьшению уровня содержания серы при уменьшении ионного радиуса. Также очевидно и то, что скорость нарастания уменьшения уровня содержания серы является намного большей при использовании перехода от Gd к Yb в сопоставлении с использованием перехода от Се к Gd.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ФКК, СОДЕРЖАЩИЙ ФОСФОР | 2014 |

|

RU2683034C1 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ФКК, СОДЕРЖАЩИЕ ОКСИД БОРА И ФОСФОР | 2014 |

|

RU2684613C1 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ФКК, СОДЕРЖАЩИЕ ОКСИД БОРА | 2014 |

|

RU2696280C1 |

| КАТАЛИЗАТОР УМЕНЬШЕНИЯ СОДЕРЖАНИЯ СЕРЫ В БЕНЗИНЕ ДЛЯ СПОСОБА КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2002 |

|

RU2266782C2 |

| КОМПОЗИЦИИ КАТАЛИЗАТОРА КАТАЛИТИЧЕСКОГО КРЕКИНГА, ОБЕСПЕЧИВАЮЩИЕ ПОВЫШЕННОЕ ПРЕВРАЩЕНИЕ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2447938C2 |

| ОКСИД БОРА В ФКК СПОСОБАХ | 2014 |

|

RU2678446C1 |

| КАТАЛИЗАТОРЫ, СВЯЗАННЫЕ СУЛЬФАТОМ АЛЮМИНИЯ | 2007 |

|

RU2440185C2 |

| КАТАЛИЗАТОР УМЕНЬШЕНИЯ СОДЕРЖАНИЯ СЕРЫ В БЕНЗИНЕ ДЛЯ ПРОЦЕССА КАТАЛИТИЧЕСКОГО КРЕКИНГА В ЖИДКОЙ ФАЗЕ | 2005 |

|

RU2396304C2 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827818C1 |

| КАТАЛИЗАТОР ДЛЯ ЛЕГКИХ ОЛЕФИНОВ И LPG В ПСЕВДООЖИЖЕННЫХ КАТАЛИТИЧЕСКИХ УСТАНОВКАХ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2005 |

|

RU2412760C2 |

Настоящее изобретение относится к катализатору каталитического крекинга, который является подходящим для уменьшения уровня содержания серы в жидких продуктах каталитического крекинга, в частности, в бензиновых продуктах, полученных во время реализации способа каталитического крекинга, предпочтительно, способа каталитического крекинга в псевдоожиженном слое катализатора (ФКК). Описан катализатор, содержащий цеолит, цинк и, по меньшей мере, один редкоземельный элемент, имеющий ионный радиус, меньший, чем 0,95Å, при координационном числе 6. Описан способ уменьшения содержания серы в подвергнутой каталитическому крекингу нефтяной фракции при повышенных температурах в присутствии описанного выше катализатора. Технический эффект - уменьшение уровня содержания серы в условиях проведения каталитического крекинга. 2 н. и 40 з.п. ф-лы, 4 табл., 4 ил.

1. Катализатор каталитического крекинга, содержащий цеолит, цинк и, по меньшей мере, один редкоземельный элемент, имеющий ионный радиус, меньший, чем 0,95 Å, при координационном числе 6.

2. Катализатор по п.1, где цеолитом является цеолит фожазитного типа.

3. Катализатор по п.2, где цеолитом является цеолит Y-типа.

4. Катализатор по п.1, где редкоземельный элемент выбран из группы, состоящей из европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и их смесей.

5. Катализатор по п.4, где, по меньшей мере, один редкоземельный элемент имеет ионный радиус, меньший, чем 0,90 Å, при координационном числе 6.

6. Катализатор по п.1, где количество цеолита, присутствующего в катализаторе, находится в диапазоне от приблизительно 5 до приблизительно 90 мас.% катализатора.

7. Катализатор по п.6, где количество цеолита, присутствующего в катализаторе, находится в диапазоне от приблизительно 10 до приблизительно 60 мас.% катализатора.

8. Катализатор по п.1, где цинк присутствует в форме катионов, введенных в цеолит в результате ионного обмена.

9. Катализатор по п.1 или 8, где редкоземельный элемент присутствует в форме катионов, введенных в цеолит в результате ионного обмена.

10. Катализатор по п.1, где цинк вводят в катализатор в виде компонента катализатора.

11. Катализатор по п.1, где цинк вводят в катализатор импрегнированием.

12. Катализатор по п.1, где редкоземельный элемент вводят в катализатор в виде компонента катализатора.

13. Катализатор по п.1, где редкоземельный элемент вводят в катализатор импрегнированием.

14. Катализатор по п.1, где количество цинка, присутствующего в катализаторе, находится в диапазоне от приблизительно 0,15 мас.% до приблизительно 15 мас.% катализатора.

15. Катализатор по п.1, где количество редкоземельного элемента, присутствующего в катализаторе, находится в диапазоне от приблизительно 0,22 мас.% до приблизительно 22 мас.% катализатора.

16. Катализатор по п.1, дополнительно содержащий матрицу и необязательно связующее.

17. Катализатор по п.16, где матрица выбрана из группы, состоящей из оксида алюминия, диоксида кремния, диоксида кремния-оксида алюминия, оксидов переходных металлов и их смесей.

18. Катализатор по п.16, где связующее выбрано из группы, состоящей из диоксида кремния, диоксида кремния-оксида алюминия, оксида алюминия и их смесей.

19. Катализатор по п.1, где катализатор включает частицы, имеющие средний размер частиц в диапазоне от приблизительно 40 до приблизительно 150 мкм.

20. Катализатор по п.15, где частицы имеют средний размер частиц в диапазоне от приблизительно 60 до приблизительно 120 мкм.

21. Катализатор по п.1, где катализатор дополнительно содержит глину.

22. Способ уменьшения содержания серы в подвергнутой каталитическому крекингу нефтяной фракции, который включает каталитический крекинг нефтяной фракции исходного сырья, содержащей сероорганические соединения, при повышенных температурах в присутствии катализатора крекинга, содержащего цеолит, цинк и, по меньшей мере, один редкоземельный элемент, имеющий ионный радиус, меньший, чем 0,95 Å, при координационном числе 6.

23. Способ по п.22, где цеолитом является цеолит фожазитного типа.

24. Способ по п.23, где цеолитом является цеолит Y-типа.

25. Способ по п.22, где редкоземельный элемент имеет ионный радиус, меньший, чем 0,90 Å, при координационном числе 6.

26. Способ по п.22, где редкоземельный элемент выбирают из группы, состоящей из европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и их смесей.

27. Способ по п.22, где количество цеолита, присутствующего в катализаторе, находится в диапазоне от приблизительно 5 до приблизительно 90 мас.% катализатора.

28. Способ по п.27, где количество цеолита, присутствующего в катализаторе, находится в диапазоне от приблизительно 10 до приблизительно 60 мас.% катализатора.

29. Способ по п.22, где цинк присутствует в форме катионов, введенных в цеолит в результате ионного обмена.

30. Способ по п.22 или 29, где редкоземельный элемент присутствует в форме катионов, введенных в цеолит в результате ионного обмена.

31. Способ по п.22, где цинк вводят в катализатор в виде компонента катализатора.

32. Способ по п.22, где цинк вводят в катализатор импрегнированием.

33. Способ по п.22, где редкоземельный элемент вводят в катализатор в виде компонента катализатора.

34. Способ по п.22, где редкоземельный элемент вводят в катализатор импрегнированием.

35. Способ по п.22, где количество цинка, присутствующего в катализаторе, находится в диапазоне от приблизительно 0,15 мас.% до приблизительно 15 мас.% катализатора.

36. Способ по п.22, где количество редкоземельного элемента, присутствующего в катализаторе, находится в диапазоне от приблизительно 0,22 мас.% до приблизительно 22 мас.% катализатора.

37. Способ по п.22, дополнительно включающий матрицу и необязательно связующее.

38. Способ по п.37, где матрицу выбирают из группы, состоящей из оксида алюминия, диоксида кремния, диоксида кремния-оксида алюминия, оксидов переходных металлов и их смесей.

39. Способ по п.37, где связующее выбирают из группы, состоящей из диоксида кремния, диоксида кремния-оксида алюминия, оксида алюминия и их смесей.

40. Способ по п.22, где катализатор включает частицы, имеющие средний размер частиц в диапазоне от приблизительно 40 до приблизительно 150 мкм.

41. Способ по п.40, где частицы имеют средний размер частиц в диапазоне от приблизительно 60 до приблизительно 120 мкм.

42. Способ по п.22, где способом является способ каталитического крекинга в псевдоожиженном слое катализатора.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ получения высокооктанового бензина | 1987 |

|

SU1482931A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| ГИДРОТЕРМИЧЕСКИ СТАБИЛЬНЫЕ, ИМЕЮЩИЕ ВЫСОКИЙ ОБЪЕМ ПОР КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ТИПА ОКСИД АЛЮМИНИЯ / НАБУХАЕМАЯ ГЛИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2000 |

|

RU2264254C2 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2283177C2 |

| US 5043308 A, 27.08.1991 | |||

| US 5174890 A, 29.12.1992. | |||

Авторы

Даты

2012-02-20—Публикация

2008-01-28—Подача