Изобретение относится к области газотермического нанесения покрытий, конкретнее, к технологии подготовки поверхности изделия перед нанесением газотермических покрытий.

Известен способ нанесения газотермического покрытия, в котором с целью сокращения промежутка времени между моментом получения ювенильной поверхности при абразивной очистке и моментом непосредственного напыления покрытия напыляемая поверхность подвергается воздействию потоком частиц корунда, формируемым с помощью детонационной установки. При этом установка работает на режимах, при которых частицы корунда сохраняют требуемую твердость. Затем установка перенастраивается на режимы напыления и тем же порошковым материалом наносится покрытие. Данный способ описан в книге «Детонационные покрытия в машиностроении», - Бартенев С.С, Федько Ю.П., Григоров А.И., Ленинград: Машиностроение, 1982, стр. 133.

Указанный способ имеет ряд недостатков.

Выделение этапа подготовки поверхности детали установкой детонационного напыления в отдельную операцию приводит к появлению промежутка времени между моментом получения ювенильной поверхности при абразивно-струйной очистке и моментом непосредственного напыления покрытия (до нескольких минут). За это время может произойти переход активированной поверхности в равновесное состояние.

К недостаткам также следует отнести снижение производительности производственного процесса в целом.

Применение мелкого порошка (до 50 мкм) для абразивной обработки затрудняет получение требуемого микрорельефа поверхности из-за небольшой массы частиц.

Данный способ применим только при напылении покрытий из оксида алюминия. При нанесении покрытий из других материалов требуется замена порошка в дозаторе, что еще больше увеличивает время переналадки.

Наиболее близким к описываемому изобретению является способ нанесения газотермического покрытия путем напыления порошковых металлов с помощью сверхзвукового сопла потоком предварительно нагретого воздуха (газодинамическим методом напыления), описанный в патенте РФ №2183695, кл. С23С 24/04, заявл. 25.08.2000, опубл. 20.06.2002, прототип.

Указанный способ заключается в том, что абразивная подготовка поверхности изделия проводится одновременно с процессом напыления покрытия с помощью сверхзвукового потока.

К основным недостаткам данного способа следует отнести:

- при непрерывном процессе напыления значительная часть металлических частиц, формирующих напыляемый слой, достигает поверхности подложки раньше абразивных частиц, т.е. попадает на неподготовленную поверхность;

- часть абразивных частиц попадает на уже закрепленные на подложке металлические частицы и может либо увязнуть в формируемом слое, либо создать эрозионный эффект;

- невозможно получить однородный слой покрытия, состоящий только из металла или только из керамики, например в покрытии из металла в большом количестве содержатся керамические частицы, а керамические покрытия просто не формируются из-за низкой температуры нагрева частиц;

- размер частиц корунда, применяемого в порошковых смесях для получения покрытий сверхзвуковым потоком предварительно нагретого воздуха, обычно не превышает 50 мкм, поэтому масса таких частиц недостаточна для получения качественного микрорельефа при подготовке поверхности.

В связи с указанными недостатками, несмотря на значительное повышение качества подготовки напыляемой поверхности, качество получаемых покрытий не является достаточно высоким, а диапазон применяемых материалов для напыления весьма узок.

Задачей, на которую направлено настоящее изобретение, является улучшение качества поверхности изделия перед нанесением газотермического покрытия за счет максимального сокращения промежутка времени между этапом абразивной подготовки поверхности напыления и этапом напыления покрытия и увеличения кинетической энергии абразивных частиц.

Технический результат заявленного изобретения заключается в повышении степени активации напыляемой поверхности, что приводит к существенному росту прочности сцепления покрытия с подложкой. Кроме того, благодаря устранению отдельной операции предварительной подготовки поверхности перед напылением увеличивается производительность в целом.

Технический результат достигается тем, что в способе нанесения газотермического покрытия на поверхность изделия, включающем совместное воздействие на поверхность потока абразивных и напыляемых частиц, осуществляют импульсную подачу потока абразивных и напыляемых частиц одновременно с помощью детонационной установки, выполненной с двумя дозаторами для абразивных и напыляемых частиц, которые вводят в ствол упомянутой установки на расстоянии между местами ввода не менее 9-ти калибров ствола, причем ввод абразивных частиц осуществляют ближе к срезу упомянутого ствола

Благодаря повышению степени активации напыляемой поверхности до уровня ювенильной предлагаемый способ позволяет значительно увеличить прочность сцепления покрытия с подложкой. Совмещение этапов подготовки напыляемой поверхности и напыления повышает производительность.

Благодаря использованию детонационной установки с 2-мя дозаторами предлагаемый способ может применяться не только для напыления пластичных металлов, но и всех материалов, наносимых газотермическими способами напыления.

Использование импульсного процесса и отдельного дозатора для абразивной обработки напыляемой поверхности, расположенного ближе к срезу ствола, дает возможность абразивным частицам достичь подложки на 200-240 микросекунд раньше, чем ее достигают напыляемые частицы, и отрикошетировать. В результате напыленный слой становится однородным, почти не содержащим абразивных частиц.

Для абразивной обработки используется достаточно крупный порошок F-120 со средним размером частиц около 130 мкм. Частицы с большой массой, ускоряемые до значительных скоростей детонационной волной и следующим за ней потоком газов, создают более ярко выраженный микрорельеф напыляемой поверхности, которая становится практически ювенильной, что способствует росту прочности сцепления покрытия с подложкой (σсц).

Предлагаемый способ состоит из следующих основных переходов.

1. Закрепление детали, подлежащей напылению, в специальном манипуляторе для вращения или линейного перемещения.

2. Включение манипулятора для осуществления вращательного и(или) возвратно-поступательного движения детали.

3. Включение детонационной установки с дозаторами I и II одновременно, подающими напыляемый порошок и порошок для абразивной обработки поверхности детали.

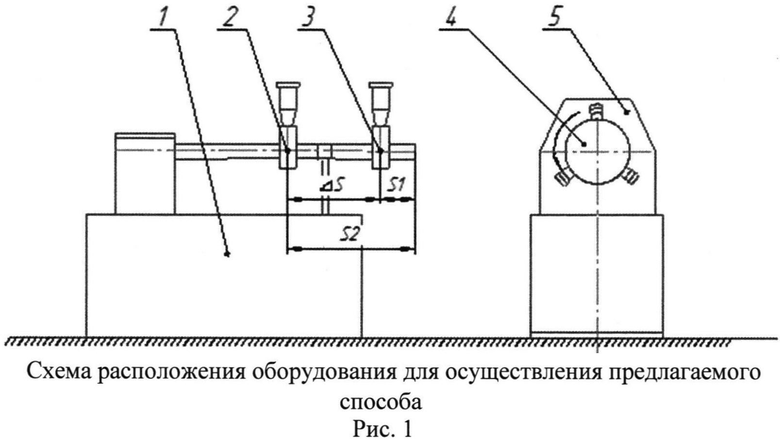

На рисунке 1 изображена схема расположения оборудования для осуществления предлагаемого способа, где

1 - детонационная установка;

2 - дозатор с порошком для напыления покрытия (дозатор II);

3 - дозатор с порошком для абразивной обработки напыляемой поверхности (дозатор I);

4 - деталь, на которую наносится покрытие;

5 - манипулятор для закрепления и вращения (перемещения) детали;

S1 - глубина загрузки порошка для абразивной обработки напыляемой поверхности (расстояние от среза ствола до места ввода порошка);

S2 - глубина загрузки порошка для напыления покрытия.

ΔS - расстояние между местами ввода абразивных и напыляемых частиц в ствол детонационной установки.

ΔS выбирается таким образом, чтобы при каждом выстреле абразивные частицы, в основном, достигали поверхности подложки на 200-240 микросекунд раньше, чем напыляемые частицы, и после удара успевали отрикошетировать. При оптимальных режимах напыления ΔS должно быть не менее 9-ти калибров ствола.

На рис. 2 изображен график изменения места положения частиц корунда (с размером частицы 130 мкм) и никеля (размером частицы 45 мкм) в процессе разгона в стволе детонационной установки.

На рис. 3 изображена структура покрытия из никеля, полученного газодинамическим напылением.

На рис. 4 представлена структура слоя покрытия из никеля, полученного предлагаемым способом нанесения.

На стволе детонационной установки 1 на определенном расстоянии от среза, называемом «глубиной загрузки» S1 и S2, устанавливается дозатор 3 и 2 соответственно. В дозаторе 3 порошок для абразивной обработки, а в дозаторе 2 напыляемый порошок. Деталь 4 закрепляется для вращения и(или) возвратно-поступательного перемещения в манипуляторе 5.

Глубина загрузки S2, а также другие режимы процесса напыления (состав рабочей взрывчатой смеси газов, степень заполнения ствола рабочей смесью, гранулометрический состав порошка, дистанция напыления, длина ствола, частота стрельбы) выбираются такими, чтобы обеспечить разогрев напыляемых частиц до температуры плавления и их максимально возможную скорость при встрече с подложкой для получения высокой адгезии покрытия.

При данных режимах напыления глубина загрузки S1 для дозатора 3 с порошком для абразивной обработки выбирается с таким расчетом, чтобы частицы порошка на выходе из ствола оставались в твердом состоянии и имели достаточную скорость для максимальной степени активации напыляемой поверхности.

Следует отметить, что возможность абразивной обработки напыляемой поверхности порошком крупной грануляции позволяет экономить мелкие порошки для напыления, стоимость которых значительно выше.

Пример использования предлагаемого способа нанесения покрытия.

В качестве напыляемого материала выбран никель (Ni). Размер частиц порошка - менее 63 мкм. Данный порошок загружается в дозатор 2, который расположен на расстоянии 400 мм от среза ствола (глубина загрузки S2=400 мм). В качестве абразивного материала для подготовки напыляемой поверхности выбран корундовый шлифпорошок F-120. Средний размер частиц порошка около 130 мкм. Шлифпорошок F-120 загружается в дозатор 3 (глубина загрузки S1=200 мм).

Режимы работы детонационной установки для абразивной подготовки напыляемой поверхности и напыления покрытия назначены следующие:

- состав рабочей взрывчатой смеси -

- расход пропан-бутана на 1 цикл - 61 см3;

- расход кислорода на 1 цикл - 236 см3;

- степень заполнения ствола - 82%;

- длина ствола установки - 1000 мм;

- дистанция напыления - 120 мм (расстояние от среза ствола до подложки);

- частота стрельбы - 4 выстр./с;

- частота вращения детали - 78 об/мин;

- скорость линейного перемещения детали - 155 мм/с.

Программное обеспечение применяемой детонационной установки позволяет производить расчет места расположения, скорости и температуры частиц порошка при заданных режимах процесса в любой момент времени, начиная от момента поджига рабочей взрывчатой смеси газов с помощью электрической свечи до момента выхода их из ствола. Как видно из графиков (рис. 2), летящие впереди частицы корунда достигают среза ствола и поверхности подложки на несколько десятков микросекунд раньше, чем следующие за ними частицы никеля. Этого времени достаточно, чтобы абразивные частицы активировали напыляемую поверхность и отрикошетировали. В связи с этим напыляемый слой будет состоять практически из одного никеля. При подобранной глубине загрузки S1 частицы порошка F-120 за время движения в стволе детонационной установки успевают прогреться лишь до температуры 956 К, при этом скорость их на выходе составляет 293 м/с. Таким образом, поток абразивных частиц порошка F-120, имеющих значительную кинетическую энергию и находящихся в твердом состоянии, обладает очень большой активирующей способностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПЕРЕД НАНЕСЕНИЕМ ДЕТОНАЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2545883C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2587370C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТОНАЦИОННОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА МЕДИЦИНСКИЙ ИМПЛАНТАТ | 2014 |

|

RU2557924C1 |

| Детонационная установка | 1983 |

|

SU1103410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОЩАЮЩЕГО СВЧ-ЭНЕРГИЮ ПОКРЫТИЯ | 2019 |

|

RU2712326C1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1993 |

|

RU2038411C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

Изобретение относится к области газотермического нанесения покрытий, а именно к технологии подготовки поверхности изделия перед нанесением газотермических покрытий. Способ нанесения газотермического покрытия на поверхность изделия включает совместное воздействие на поверхность потока абразивных и напыляемых частиц, при этом осуществляют импульсную подачу потока абразивных и напыляемых частиц одновременно с помощью детонационной установки, выполненной с двумя дозаторами для абразивных и напыляемых частиц, которые вводят в ствол упомянутой установки на расстоянии между местами ввода не менее 9-ти калибров ствола. Ввод абразивных частиц осуществляют ближе к срезу упомянутого ствола. Повышается степень активации напыляемой поверхности, что обеспечивает существенный рост прочности сцепления первых слоев покрытия с подложкой. 4 ил., 1пр.

Способ нанесения газотермического покрытия на поверхность изделия, включающий совместное воздействие на поверхность изделия потока абразивных и напыляемых частиц, отличающийся тем, что осуществляют импульсную подачу потока абразивных и напыляемых частиц одновременно с помощью детонационной установки, выполненной с двумя дозаторами для абразивных и напыляемых частиц, которые вводят в ствол упомянутой установки на расстоянии между местами ввода не менее 9-ти калибров ствола, причем ввод абразивных частиц осуществляют ближе к срезу упомянутого ствола.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2183695C2 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ОТВЕРСТИЯ ИЗДЕЛИЯ | 2008 |

|

RU2393267C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2235148C2 |

| US 20070054062 A1, 08.03.2007 | |||

| Индикаторный нутромер | 1988 |

|

SU1634976A1 |

Авторы

Даты

2015-04-10—Публикация

2013-07-19—Подача