Изобретение относится к установке непрерывной разливки и способу литья, по выбору, широкой заготовки или максимально в два раза более узких по сравнению с ней заготовок. Установка непрерывной разливки содержит, по меньшей мере, один распределительный ковш, кристаллизатор, опирающийся на устройство возвратно-поступательного движения и расположенный после него узел вытягивания заготовки.

Понятия «широкая заготовка», полученная методом непрерывной разливки, и «более узкая по сравнению с этим заготовка», как они используются в настоящем описании, следует понимать так, что ширина одной отливаемой широкой заготовки больше, чем сумма обеих отливаемых одновременно на этом месте более узких заготовок. Например, на подобной установке непрерывной разливки могут отливаться более широкая заготовка с шириной 3000 мм или, альтернативно, две заготовки с шириной 1300 мм каждая, причем при отливке двух заготовок они также могут иметь различную ширину.

Под заготовкой предпочтительно следует понимать стальную заготовку, получаемую методом непрерывной разливки, а также возможны другие металлические заготовки, например на основе алюминия или алюминиевых сплавов. Под установкой непрерывной разливки следует понимать, например, установку непрерывной разливки стали.

Для повышения возможностей использования слябовой установки непрерывной разливки для литья широких заготовок из уровня техники уже давно известно выполнение кристаллизаторов таким образом, чтобы, по выбору, могла отливаться широкая заготовка или несколько заготовок с меньшей по сравнению с ней шириной.

Так, например, из документа DE-B2003787 уже известно, что в имеющемся кристаллизаторе с поперечным сечением сляба, причем внутренний объем формы образован двумя широкими боковыми стенками и двумя переставляемыми узкими боковыми стенками, используется, по меньшей мере, один разделительный элемент для получения, по меньшей мере, двух пространственно отделенных друг от друга внутренних объемов формы. Этот разделительный элемент, фиксируемый между широкими боковыми стенками кристаллизатора для слябов, несет формообразующие узкие боковые стенки, которые в той же степени, что и противолежащие узкие боковые стенки кристаллизатора для слябов, регулируются по их наклону к направлению разливки в зависимости от ширины заготовки. Однако в подобных установках непрерывной разливки отсутствует возможность индивидуально вмешиваться в условия изготовления отдельных параллельно отливаемых заготовок. При возникновении нарушения на одной из нескольких заготовок невозможно изменить условия разливки конкретно для этой заготовки, например снизить или повысить скорость разливки, или изменить параметры возвратно-поступательного движения для этой заготовки. Существенный недостаток этой известной формы выполнения заключается в том, что при нарушении на одной заготовке, должны изменяться параметры разливки для всех заготовок, или, в особенных случаях, процесс разливки для всех заготовок должен прерываться. Другой недостаток этой формы выполнения состоит в том, что при литье двух заготовок невозможно, по существу, среднее размещение заливочной трубы при переменных значениях ширины отливаемых заготовок, ввиду жестко установленного расстояния между обеими заливочными трубами в распределительном ковше.

Из DE-A3706720 известна установка непрерывной разливки для одновременной отливки двух металлических заготовок, причем два позиционируемых независимо друг от друга кристаллизатора установлены в общей опоре стола механизма качания кристаллизаторов. Обоим кристаллизаторам приданы нижние ролики, и в направлении отливки к ним примыкает узел вытягивания заготовок для опирания и направления заготовок, получаемых методом непрерывной разливки. С этим столом взаимодействует механизм возвратно-поступательного движения, так что принудительным образом оба кристаллизатора совместно должны выполнять заданное возвратно-поступательное движение, поэтому индивидуальная установка параметров для каждой отливаемой заготовки исключена.

Из документа DE-А2702894 известна многоручьевая установка непрерывной разливки исключительно для одновременной отливки, по меньшей мере, двух металлических заготовок, в которой расстояние между двумя соседними заготовками должно уменьшаться за счет особых конструктивных мер, чтобы поддерживать протяженность по длине распределительного ковша по возможности малой. Это достигается за счет особого расположения приводов тянущих роликов. С одной стороны, предлагаются встроенные друг в друга приводные валы, которые позволяют располагать все приводы на одной стороне установки, а с другой стороны предложено размещать приводы над установкой непрерывной разливки. В этом документе также даются ссылки на сдвоенную установку непрерывной разливки, с помощью которой могут изготавливаться одновременно слябы и блюмы (обжатые слитки). Одновременно указывается на сложные производственные условия подобных установок, причем, в частности, на начальной фазе процесса разливки подвод расплава и вытягивание заготовки должны осуществляться одновременно.

Поэтому целью настоящего изобретения является преодоление недостатков известного уровня техники и усовершенствование установки непрерывной разливки и способа для литья, по выбору, широкой заготовки или максимально в два раза более узких по сравнению с ней заготовок, при этом можно специальным образом вмешиваться или реагировать на индивидуальные требования каждой отливаемой заготовки, не оказывая при этом влияния на соответствующую другую отливаемую заготовку.

Дополнительное преимущество предлагаемого изобретения заключается в том, что при параллельной отливке двух более узких заготовок при возникновении нарушений на одной заготовке, отливка этой заготовки может быть, в необходимом случае, прервана, а процесс отливки другой заготовки может беспрепятственно продолжаться далее.

Эта задача, исходя из вышеописанной установки непрерывной разливки, решается тем, что установка непрерывной разливки содержит пространство для размещения одного или двух кристаллизаторов, и предусмотрены два механизма возвратно-поступательного движения и два узла вытягивания заготовок с соответствующими приводными механизмами для раздельного и синхронного приведения в действие механизмов возвратно-поступательного движения и узлов вытягивания заготовок.

Каждый из двух приводимых в действие функционально независимых друг от друга механизмов возвратно-поступательного движения может для стабильного опирания каждого кристаллизатора включать в себя также несколько, но предпочтительно два механизма возвратно-поступательного движения, которые в каждой рабочей ситуации приводятся в действие синхронно.

Пространство для размещения одного или двух кристаллизаторов ограничено в направлении перемещения заготовки посредством, по меньшей мере, двух механизмов возвратно-поступательного движения, на которые опираются один или два кристаллизатора. Для случая, когда размещены два кристаллизатора, каждый кристаллизатор придан механизму возвратно-поступательного движения, и они могут приводиться в действие независимо друг от друга. Для случая, когда для отливки широкой заготовки предусмотрен только один кристаллизатор, этот кристаллизатор опирается на оба механизма возвратно-поступательного движения, и они приводятся в действие синхронно. Уже только из конструктивных соображений целесообразно, если каждый кристаллизатор для отливки более узкой заготовки опирается на два механизма возвратно-поступательного движения, которые разделены друг от друга свободным пространством для прохождения отлитой заготовки, но всегда приводятся в действие синхронно. В этом смысле кристаллизатору для отливки широкой заготовки приданы тогда четыре механизма возвратно-поступательного движения.

Аналогичным образом, при отливке двух узких слябов, оба узла вытягивания заготовок, из которых, соответственно, каждый относится к одной отливаемой заготовке, приводятся в действие независимо один от другого. При отливе широкой заготовки, которой для ее опирания требуются оба узла вытягивания заготовок, эти узлы вытягивания заготовок приводятся в действие синхронно, за счет чего может исключаться боковой увод заготовки.

Все используемые кристаллизаторы предпочтительным образом выполнены как кристаллизаторы регулируемой ширины и имеют приспособления для перемещения узких боковых стенок для регулировки ширины отливаемой заготовки и приспособления для регулировки конуса разливки, зависящего от ширины отливаемой заготовки, по меньшей мере, на одной из узких боковых стенок.

Для обеспечения синхронного режима работы обоих механизмов возвратно-поступательного движения при отливке отдельной широкой заготовки, каждому из двух механизмов возвратно-поступательного движения соответствует приводной механизм для формирования возвратно-поступательного движения, и эти приводные механизмы связаны с синхронизирующим устройством для установки условий согласованного возвратно-поступательного перемещения. При одновременной отливке двух более узких заготовок, или когда по каким-либо причинам отливается лишь одна из обеих более узких заготовок, синхронизирующее устройство отключается, и для каждой отливаемой заготовки устанавливаются оптимальные условия отливки.

Предпочтительным образом, синхронизирующее устройство для установки условий синхронного возвратно-поступательного движения образуется центральным вычислительным блоком.

Каждый механизм возвратно-поступательного движения включает в себя гидравлический исполнительный элемент, например управляемый гидравлический цилиндр, и управляющий блок, который управляет возвратно-поступательным движением, выполняемым гидравлическим исполнительным элементом. Управляющий блок через сигнальные линии соединен с вычислительным блоком, от которого заданные значения передаются на управляющий блок. Механизм возвратно-поступательного движения может включать в себя вместо управляемого гидравлического цилиндра, например, регулируемый эксцентриковый привод.

Каждый механизм возвратно-поступательного движения включает в себя опорный блок для опирания кристаллизатора, и на опорной поверхности каждого опорного блока и соответствующей противолежащей опорной поверхности на кристаллизаторе размещены механизмы быстроразъемного соединения для снабжения рабочей средой (охладителем, током, для трубопроводов рабочей среды передачи давления, сигнальных линий и т.д.) и, по меньшей мере, один направляющий механизм и механизм центрирования. Тем самым обеспечивается быстрая и автоматизированная смена кристаллизаторов.

Быстрая и надежная смена кристаллизаторов реализуется, если на разливочной площадке размещен, по меньшей мере, один манипулятор для смены кристаллизаторов, предпочтительно перевалочная тележка. Смена кристаллизаторов, в соответствующем случае при одновременной смене следующего за кристаллизатором первого элемента узла вытягивания заготовки, может осуществляться также посредством размещенного на разливочной площадке цехового (подъемного) крана.

К пространству для размещения одного или двух кристаллизаторов примыкают два проходящих параллельно в непосредственной близости друг от друга узла вытягивания заготовок, посредством которых отлитые одна или обе заготовки опираются на противолежащие стороны и соответственно направляются. Эти оба узла вытягивания заготовок включают в себя роликовые опорные клети с несколькими приводимыми роликами и некоторым числом роликов без привода, причем приводимые ролики связаны с приводными механизмами, и приводные механизмы роликов обеих роликовых опорных клетей связаны с синхронизирующим устройством для установки условий синхронного вращения для приводимых роликов.

Роликовая опорная клеть, как является обычным для современных установок непрерывной отливки, подразделяется на множество следующих друг за другом сегментов, и некоторые пары роликов в узле вытягивания заготовок, по меньшей мере, по одному на каждый сегмент, связаны с приводами и обеспечивают регулируемую выдачу отлитой заготовки с предусмотренной скоростью вытягивания (скоростью отливки).

Предпочтительным образом, синхронизирующее устройство для установки условий синхронного вращения приводимых роликов в узле вытягивания заготовки образовано центральным вычислительным блоком.

Предпочтительное выполнение роликовых опорных клетей заключается в том, что взаимодействующие при отливке широкой заготовки ролики или пары роликов опираются на общую несущую раму или на следующие друг за другом сегментированные рамы. Чтобы, несмотря на это, при отливке двух отдельных заготовок можно было прикладывать к обеим заготовкам индивидуальные усилия, ролики пары роликов, имеющие возможность относительного движения, или ролики группы пар роликов, имеющие возможность относительного движения, в каждой из обеих роликовых опорных клетей закрепляются на независимых роликовых держателях, которые опираются на общую несущую раму или сегментированную раму.

Каждый приводной механизм приводимого ролика через карданный вал или иной приводной вал соединен с ним и размещен сбоку снаружи от обеих размещенных рядом друг с другом роликовых опорных клетей узла вытягивания заготовок. Если предусмотренной для этого площади недостаточно, например, из-за размещения одного или более узлов вытягивания заготовок многоручьевой установки непрерывной разливки или другой независимой установки непрерывной разливки, то существует также возможность того, чтобы приводные ролики через планетарную передачу и угловую передачу соединить с приводным механизмом, и разместить приводной механизм в поднятой позиции сбоку над обеими расположенными рядом роликовыми опорными клетями узла вытягивания заготовки.

В выпускной зоне установки непрерывной разливки каждому узлу вытягивания заготовки на следующем за узлом вытягивания заготовки рольганге огневой резки придано независимое устройство резки заготовки для поперечной резки одной из двух параллельно отливаемых более узких заготовок, и каждое из этих устройств резки заготовки содержит, по меньшей мере, один разделительный элемент. В качестве разделительных элементов при поперечной резке слябов обычно используются установки огневой резки. Тем самым для обоих устройств резки заготовок существует возможность разрезать две заготовки, отливаемые одновременно с различной скоростью, независимо друг от друга, и в соответствующем случае, также на слябы или блюмы с различной длиной.

Предпочтительным образом оба устройства резки заготовок размещены друг за другом в направлении подачи заготовки, причем каждое устройство резки заготовки перекрывает оба параллельно проходящих узла вытягивания заготовок, или размещенные в этой зоне рольганги огневой резки, и поэтому каждое из устройств резки заготовок имеет возможность, по выбору, выполнять поперечную резку одной из обеих параллельно отливаемых заготовок.

По меньшей мере, одно из обоих устройств резки заготовок оснащено для поперечной резки широкой заготовки двумя взаимодействующими разделительными элементами, причем соответствующий разделительный элемент относится, соответственно, к одному рольгангу огневой резки. При поперечной резке широкой заготовки направление реза следует с незначительным временным сдвигом от краев заготовки внутрь, как это имеет место на традиционных установках непрерывной разливки при поперечной резке широких заготовок. Второе устройство резки заготовки находится в этом случае в позиции ожидания.

Согласно альтернативной форме выполнения, оба устройства резки заготовок размещены рядом друг с другом и во время процесса реза перемещаются в направлении подачи заготовки по подкрановым путям, которые размещены на некотором расстоянии над рольгангом огневой резки. Для синхронизации перемещения при совместной поперечной резке широкой заготовки оба устройства резки заготовок фиксируются друг с другом механической муфтой, приводимой в действие предпочтительным образом электрогидравлически. Оба устройства резки заготовок могут быть оснащены также отдельными приводами перемещения, причем этим приводам перемещения придано синхронизирующее устройство, которое управляется от центрального вычислительного блока. Предпочтительным образом каждое устройство резки заготовок содержит, по меньшей мере, один разделительный элемент, предпочтительно образованный установкой огневой резки, который размещен на механизме перемещения и допускает поперечное перемещение относительно направления подачи отлитой заготовки, причем зона перемещения, по меньшей мере, одного из этих разделительных элементов одного устройства резки заготовки выступает в зону перемещения одного из разделительных элементов другой установки резки заготовки.

После узлов вытягивания заготовки и относящихся к ним устройств резки заготовок размещены выходные рольганги, которым придано устройство поперечного перемещения для изменяющегося направления транспортировки разрезанных заготовок, отводимых поперек направления подачи заготовки.

Между разливочным ковшом и кристаллизатором или кристаллизаторами размещен распределительный ковш для расплавленного металла. Этот распределительный ковш имеет несколько размещенных в ряд выпускных отверстий для расплавленного металла, которым соответствуют запорные элементы, которые посредством сигнальных линий связаны с центральным вычислительным блоком и выполнены с возможностью активирования в зависимости от формата отливки расположенных далее кристаллизатора или кристаллизаторов. Запорные элементы образованы шиберами или заглушками, которые традиционно используются в установках непрерывной разливки.

Для запуска соответствующей изобретению установки непрерывной разливки две затравки вводятся через узел вытягивания заготовки до концевой зоны со стороны выхода одного кристаллизатора или двух кристаллизаторов, которые, при использовании двух кристаллизаторов, оснащены раздельными головками затравки, а при использовании одного кристаллизатора - общей головкой затравки.

По сравнению с традиционной двухручьевой установкой непрерывной разливки соответствующая изобретению конструкция имеет следующие преимущества:

- при отливке одной заготовки с шириной сляба до 3500 мм могут, в качестве альтернативы, одновременно отливаться две заготовки с шириной до 1600 мм,

- при сооружении установки значительно сокращаются затраты на фундамент и стальную конструкцию,

- может использоваться один компактный распределитель для всех вариантов производства,

- вспомогательное оборудование, в частности, для узла вытягивания заготовки (Banane), требуется только в двукратном объеме, вместо 4-кратного,

- стоимость инвестиций для установки непрерывной разливки сокращается в целом примерно на 20%.

По сравнению с традиционной «сдвоенной литейной установкой», которая известна, например из вышеупомянутого документа DE-В2003787, установка непрерывной разливки, имеющая конструкцию, соответствующую изобретению, имеет следующие преимущества:

- раздельный, независимый технологический режим обеспечивается только за счет раздельных кристаллизаторов, раздельных механизмов возвратно-поступательного движения, раздельных приводов и раздельных устройств резки заготовки,

- при двухручьевом режиме отливки начало разливки заготовок может осуществляться независимо друг от друга,

- ведение процесса прорыва возможно независимо для каждой линии,

- при прорыве возможна дальнейшая отливка с одной (другой) линией,

- смена заливочной трубы может осуществляться независимо от второй линии.

Кроме того, изобретение предусматривает способ отливки, по выбору, широкой заготовки или двух более узких по сравнению с ней заготовок в одной установке непрерывной разливки, причем в одном кристаллизаторе формуется, по меньшей мере, частично затвердевшая заготовка, и в последующем узле вытягивания заготовки упомянутая, по меньшей мере, частично затвердевшая заготовка опирается и выводится. Задача, лежащая в основе изобретения, решается при этом тем, что параметры литья для отливки каждой отдельной заготовки могут устанавливаться и регулироваться индивидуально. Это включает в себя, при отливке единственной широкой заготовки, синхронную установку и регулировку соответствующих параметров литья и индивидуальную установку и регулировку соответствующих параметров литья при параллельной отливке двух заготовок.

При этом параметры литья, которые принципиально обеспечивают индивидуально настраиваемую и регулируемую отливку каждой заготовки, представляют собой параметры возвратно-поступательного движения кристаллизатора каждой отдельной заготовки в механизме возвратно-поступательного движения и скорость разливки или скорость вытягивания каждой отдельной заготовки.

Дальнейшее обеспечение гибкости возможностей производственного процесса вытекает из возможности индивидуального регулирования форм поперечного сечения каждой отливаемой заготовки в пределах определенных заданных значений.

Предпочтительным образом, соответствующий изобретению способ отличается тем, что для отливки одной широкой заготовки в установке непрерывной разливки используется один кристаллизатор, который опирается на, по меньшей мере, два синхронно управляемых механизма возвратно-поступательного движения, и отливаемая заготовка опирается и вытягивается в двух синхронно действующих узлах вытягивания заготовок, а для отливки двух более узких заготовок в установке непрерывной разливки используются два независимых друг от друга кристаллизатора, которые опираются, соответственно, по меньшей мере, на один механизм возвратно-поступательного движения, работающий независимо от другого механизма возвратно-поступательного движения, и отливаемые заготовки опираются и вытягиваются в узлах вытягивания заготовок, управляемых раздельно друг от друга.

Другие преимущества и признаки предложенного изобретения вытекают из последующего описания неограничительных примеров выполнения со ссылками на чертежи, которые показывают следующее:

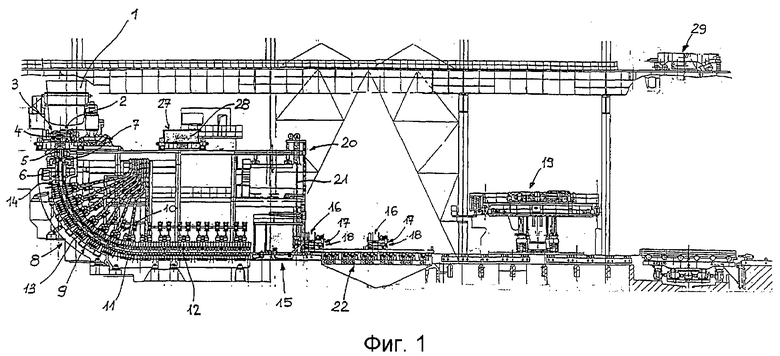

Фиг.1 - продольное сечение установки непрерывной разливки, соответствующей изобретению, с ее существенными компонентами,

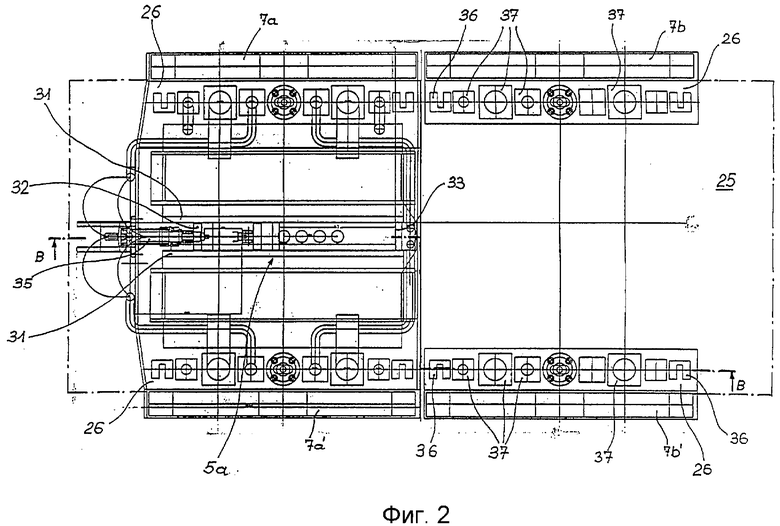

Фиг.2 - вид в плане размещения двух кристаллизаторов для независимой отливки двух заготовок,

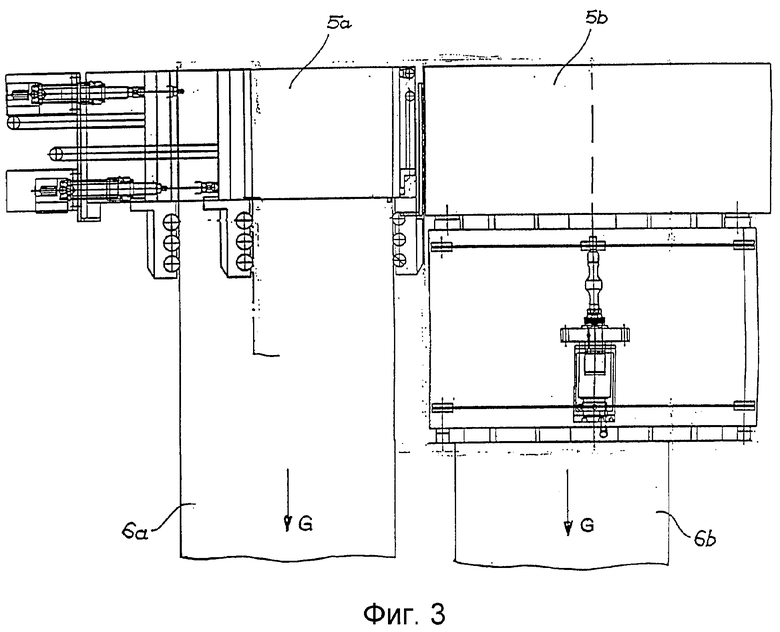

Фиг.3 - вид в сечении по линии В-В на Фиг.2 кристаллизаторов и механизмов возвратно-поступательного движения для независимой отливки двух заготовок,

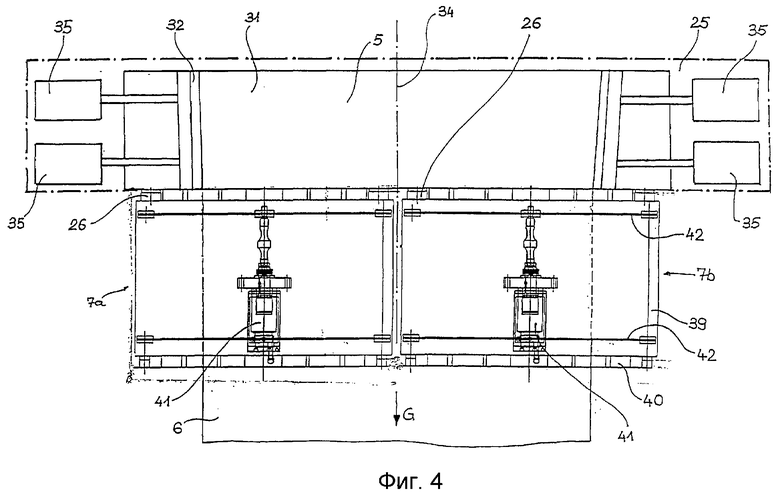

Фиг.4 - вид в сечении кристаллизаторов и механизмов возвратно-поступательного движения для отливки широкой заготовки в представлении, аналогичном показанному на Фиг.3,

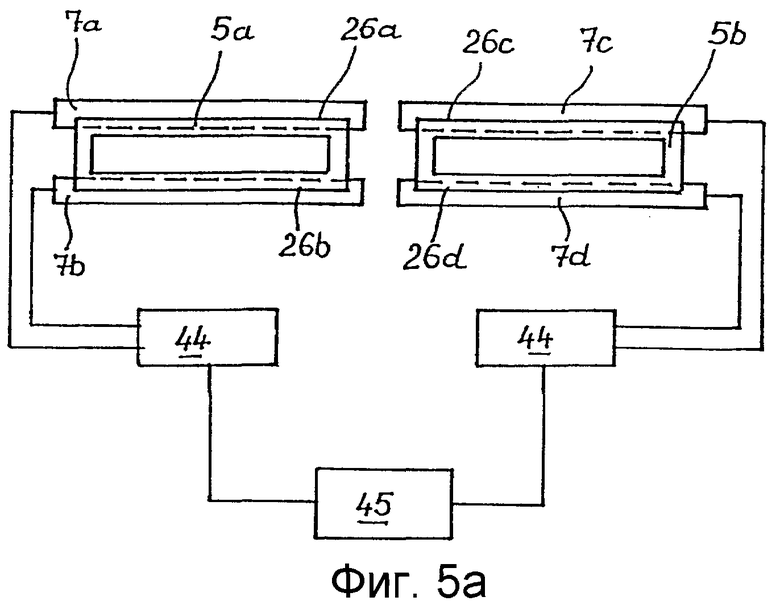

Фиг.5а - структурная схема для регулирования возвратно-поступательного движения механизмов возвратно-поступательного движения при независимой отливке двух заготовок,

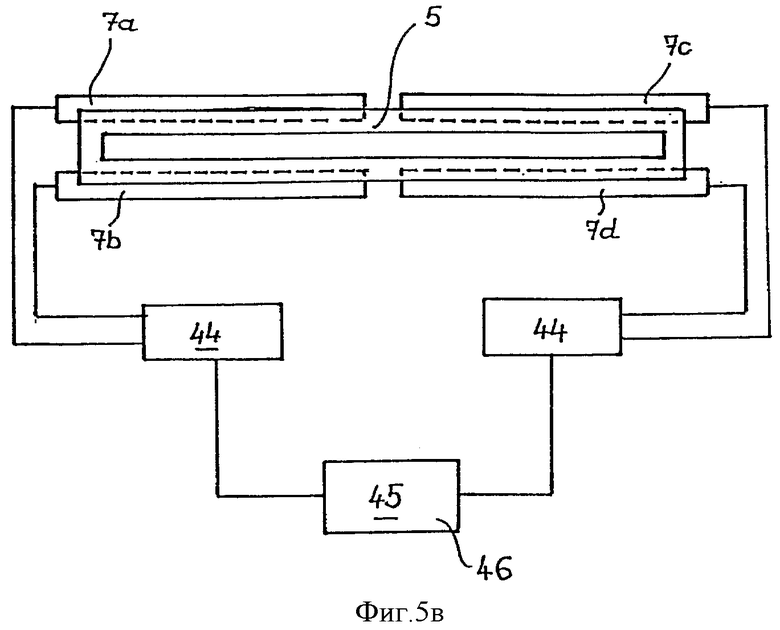

Фиг.5b - структурная схема для регулирования возвратно-поступательного движения механизмов возвратно-поступательного движения при отливке широкой заготовки,

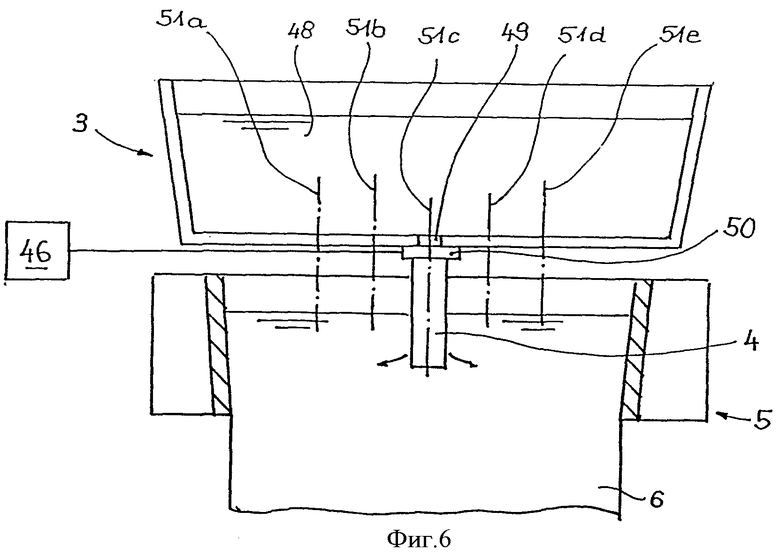

Фиг.6 - распределительный ковш в рабочем положении над кристаллизатором для отливки широкой заготовки,

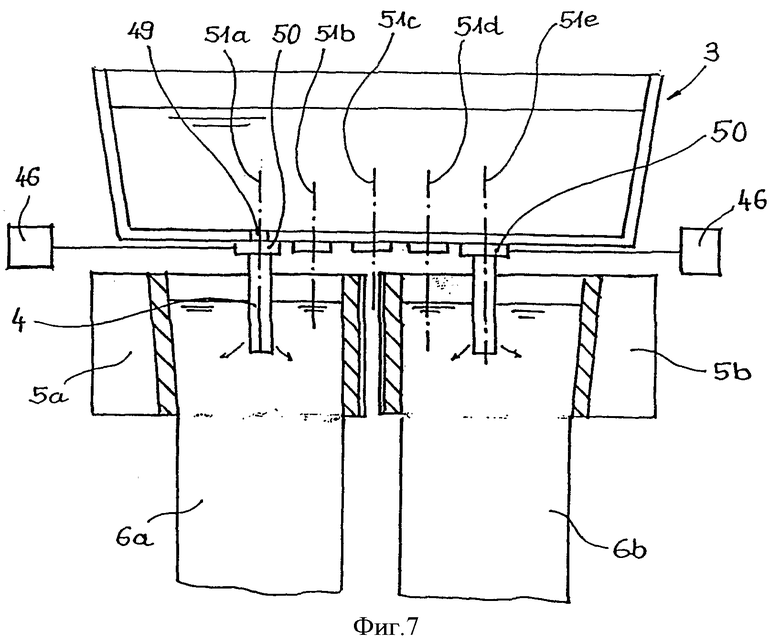

Фиг.7 - распределительный ковш в рабочем положении над двумя размещенными рядом друг с другом кристаллизаторами для отливки двух более узких заготовок,

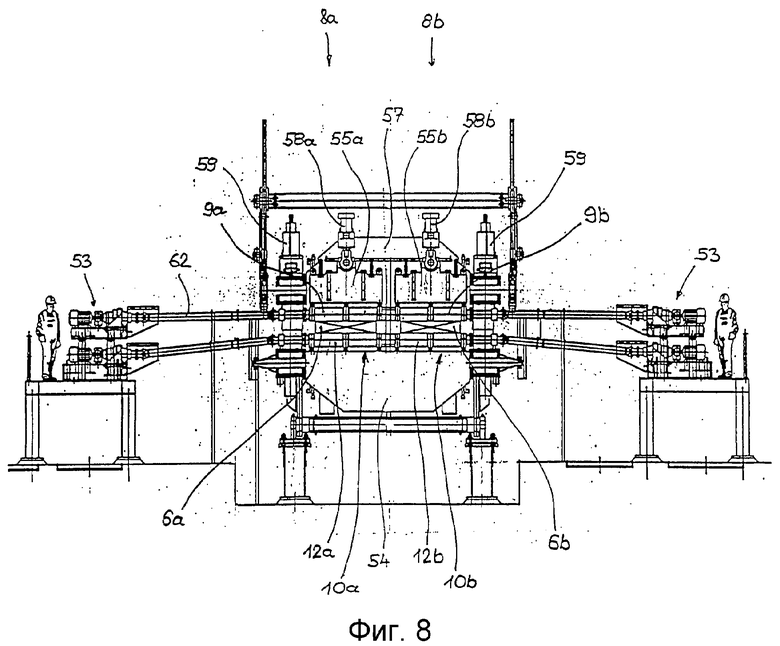

Фиг.8 - узел вытягивания заготовки, соответствующий изобретению, на виде в сечении поперек направлению перемещения заготовки,

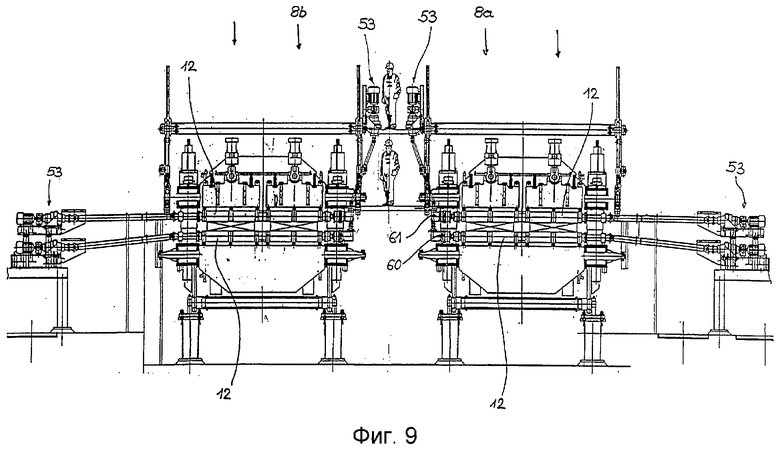

Фиг.9 - размещение двух установок непрерывной разливки, соответствующих изобретению, с частично поднятыми приводными механизмами,

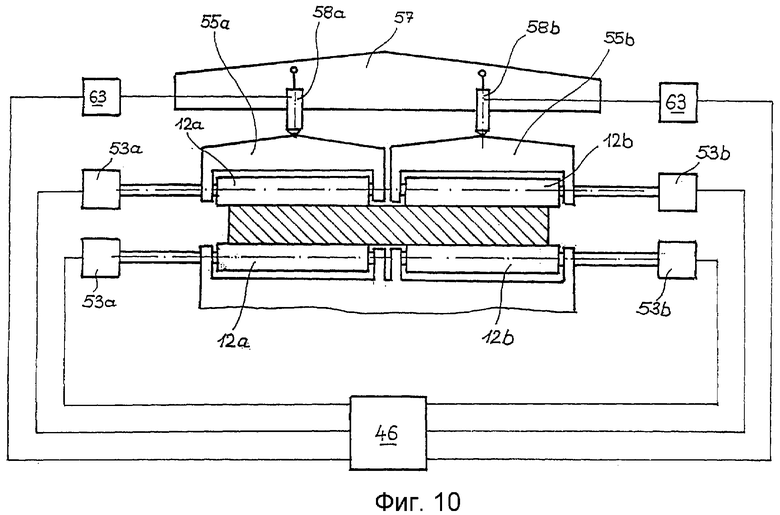

Фиг.10 - структурная схема для синхронизации узлов вытягивания заготовок при отливке двух более узких заготовок,

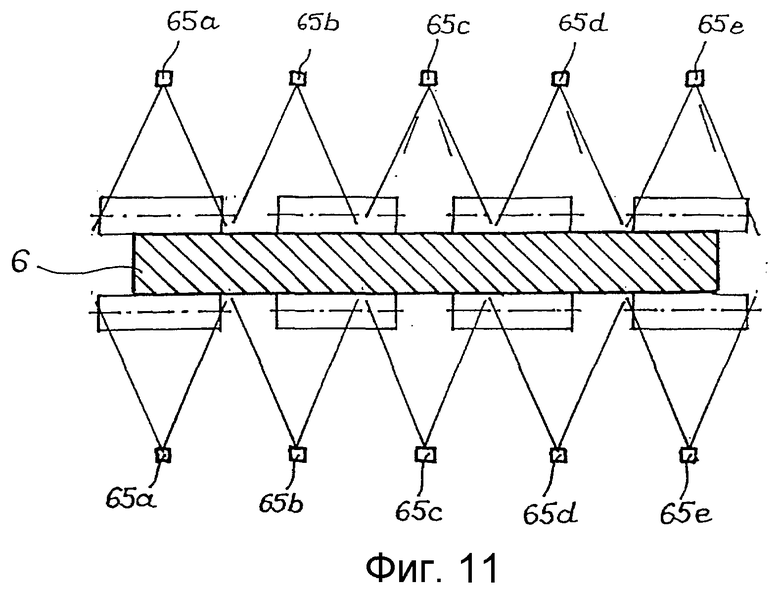

Фиг.11 - размещение сопел и схема впрыскивания при отливке широкого сляба,

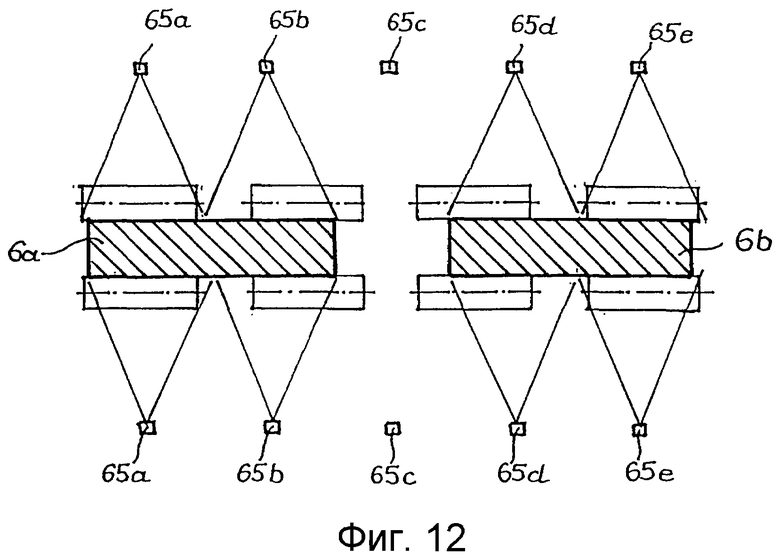

Фиг.12 - размещение сопел и схема впрыскивания при отливке двух более узких слябов,

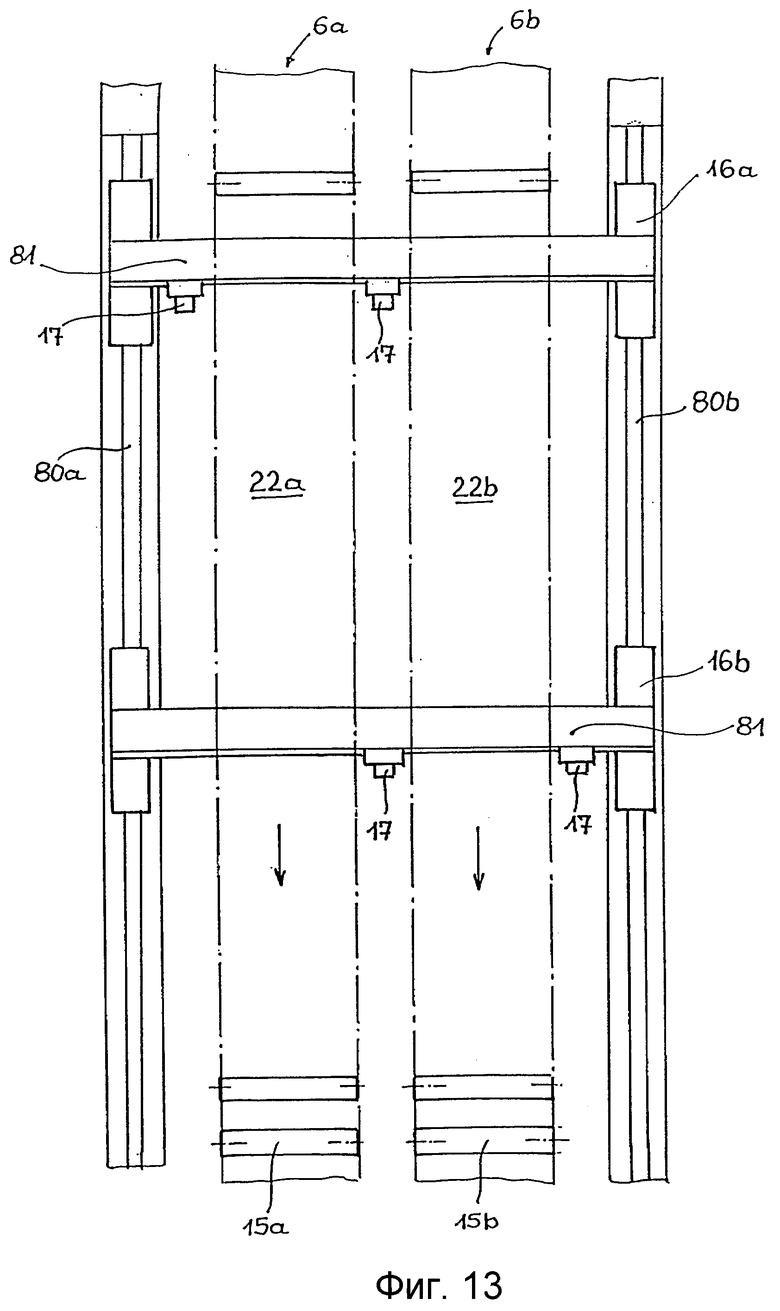

Фиг.13 - два устройства огневой резки для поперечной резки отлитой заготовки на виде сверху,

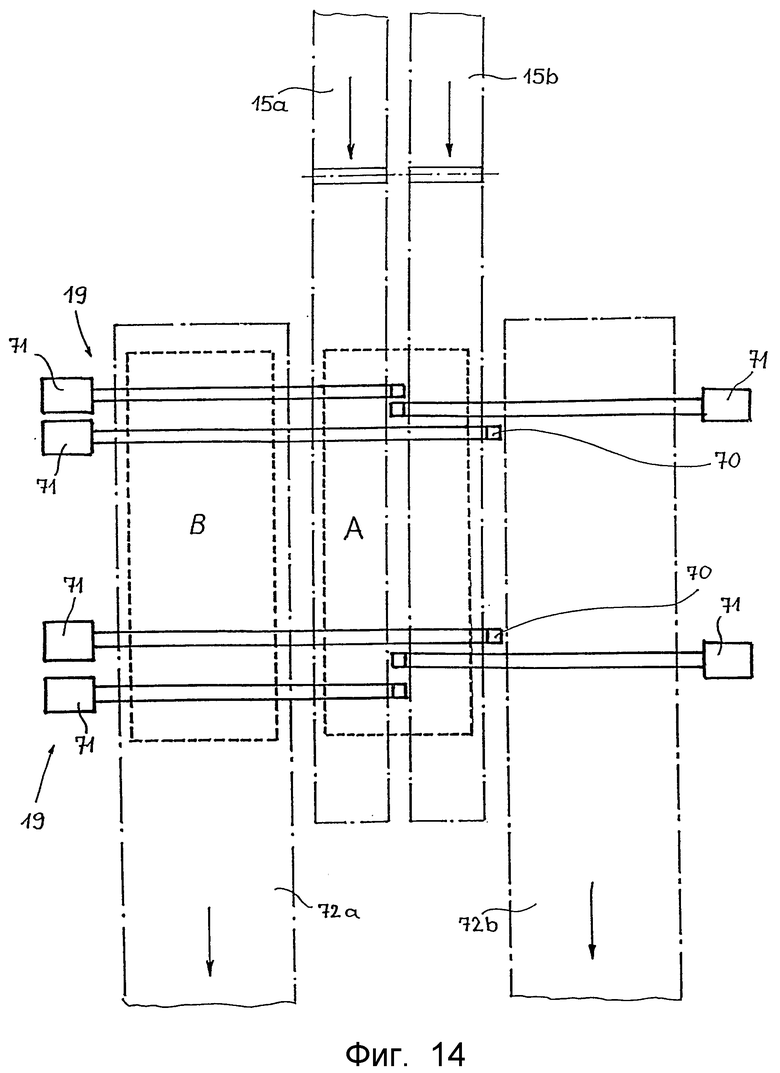

Фиг.14 - механизм поперечной транспортировки для отвода широкого сляба с выходного рольганга установки непрерывной разливки,

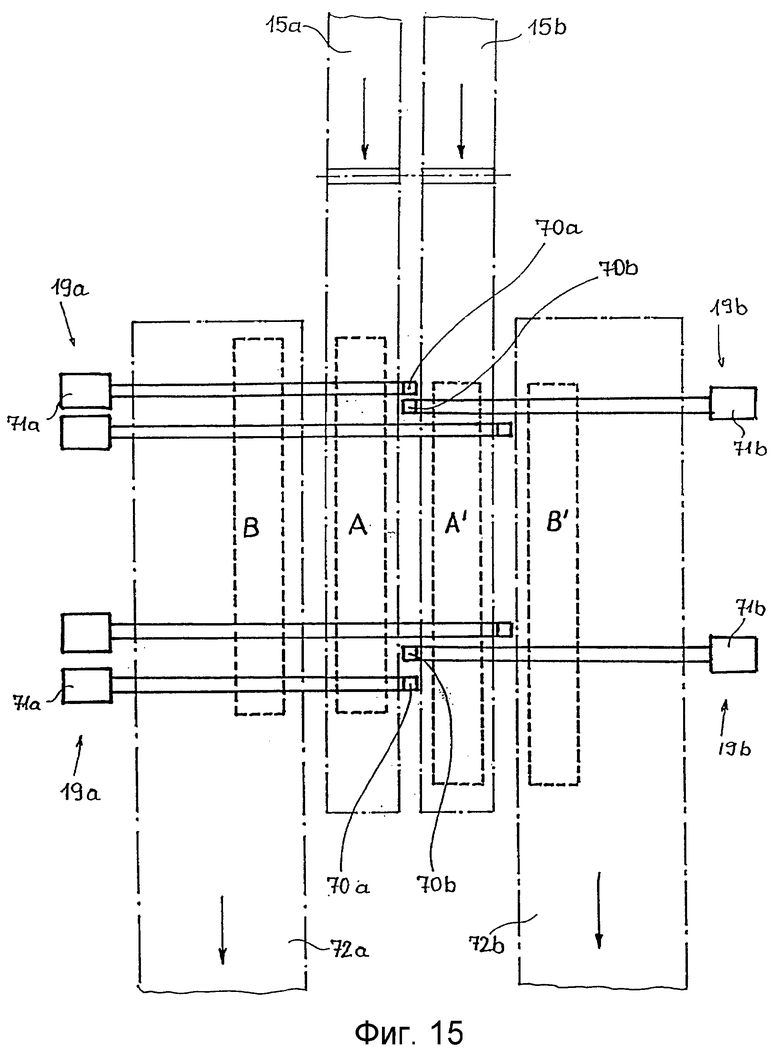

Фиг.15 - механизм поперечной транспортировки для отвода двух слябов с выходного рольганга установки непрерывной разливки,

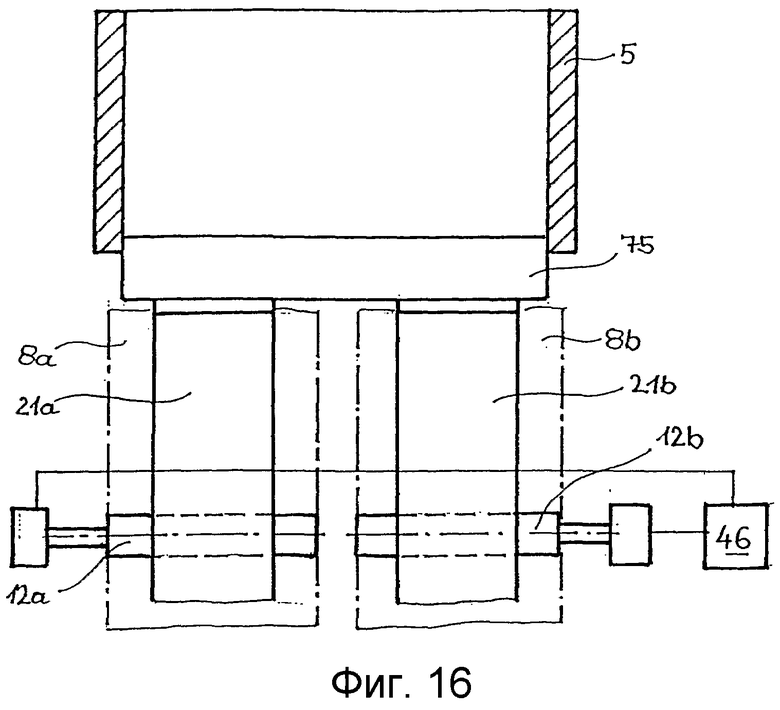

Фиг.16 - затравка для заполнения кристаллизатора для отливки широкой заготовки,

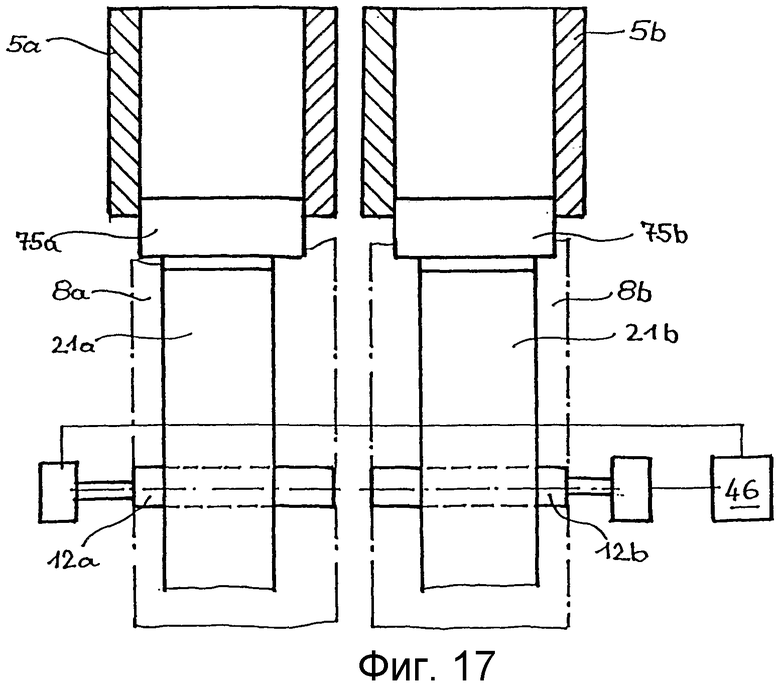

Фиг.17 - затравка для заполнения двух кристаллизаторов для одновременной отливки двух заготовок.

Соответствующая изобретению установка непрерывной разливки слябов для отливки, по выбору, отдельной широкой заготовки или двух более узких по сравнению с ней заготовок, с ее существенными компонентами, схематично представлена в продольном сечении на Фиг.1. Эта установка непрерывной разливки включает в себя, в последовательности этапов изготовления одной или двух заготовок с сечением сляба, по существу, компоненты и функции, как описано ниже.

Начиная от разливочного ковша 1 для приема порции жидкой стали, расплавленная сталь течет по защитной трубе 2, при регулируемом расходе, в распределительный ковш 3. Оттуда расплавленная сталь вводится через некоторое количество погружных разливочных стаканов 4, с регулируемым расходом, в один или два охлаждаемых и совершающих возвратно-поступательное движение кристаллизатора 5, где на внутренних стенках начинается застывание расплавленной стали, и формируется заготовка 6 в соответствии с формой, заданной внутренними стенками кристаллизатора, с непрерывно растущей затвердевшей корочкой заготовки и с жидкой сердцевиной. Кристаллизатор 5 опирается на механизм 7 возвратно-поступательного движения, от которого на кристаллизатор 5 передается предварительно определенное возвратно-поступательное движение, на которое оказывает влияние сечение отливаемой заготовки, скорость разливки и качество стали для разливаемой расплавленной стали. Заготовка 6, направленная вертикально вниз, после выхода из кристаллизатора 5 с опорой на узел 8 вытягивания заготовки направляется и вновь охлаждается и от вертикального направления отводится в горизонтальное направление. Узел 8 вытягивания заготовки включает в себя роликовые опорные клети 9, 10 (внешняя дуга, внутренняя дуга) для опирания обеих широких сторон заготовки, которые имеют плотную насадку из неприводимых роликов 11 и приводимых роликов 12 и образуют транспортный канал для заготовки. Ролики 11, 12 обеих роликовых опорных клетей 9, 10 скомпонованы в сегменты и опираются на сменные сегментированные рамы 13, следующие друг за другом в узле вытягивания заготовки. В частности, в случае прямого кристаллизатора 5, первый следующий за кристаллизатором сегмент выполнен как зона 14 изгиба. К узлу 8 вытягивания заготовки примыкает, после зоны правки заготовки, к последнему участку узла вытягивания заготовки, примыкает выходной рольганг 15. В зоне действия устройства 16 резки заготовки, для поперечной резки здесь уже полностью затвердевшей заготовки, выходной рольганг выполнен как рольганг 22 огневой резки. В качестве разделительных элементов 17 используются установки 18 огневой резки. В расположенном далее устройстве 19 поперечного перемещения отрезки заготовки, разрезанные в устройстве резки заготовки на мерные длины, удаляются из зоны выходного рольганга 15. Кроме того, в зоне действия выходного рольганга 15 предусмотрен манипулятор 20 для ввода затравки 21, которая при начале процесса разливки запирает выпускное отверстие кристаллизатора 5. В соответствующей изобретению установке непрерывной разливки для отливки, по выбору, широкой заготовки или максимально в два раза более узких по сравнению с ней заготовок эти существенные компоненты установки конструктивно выполнены особым образом, как описано ниже более детально.

Существенным компонентом соответствующей изобретению установки непрерывной разливки является кристаллизатор для отливки широкой заготовки или оба кристаллизатора для отливки двух, более узких по сравнению с ней заготовок, и подпирающие эти кристаллизаторы механизмы возвратно-поступательного движения. Они показаны на Фиг.4 для отливки широкой заготовки и на Фиг.2 и 3 для отливки двух более узких по сравнению с ней заготовок. Фиг.2 и 4 показывают штрихпунктирными линиями ограниченное пространство 25 в головке установки непрерывной разливки для позиционирования, по выбору, кристаллизатора 5 или двух кристаллизаторов 5а, 5b, причем ограниченное пространство 25 в направлении отливки G соответствующих заготовок ограничено опорными блоками 26 механизмов 7 возвратно-поступательного перемещения, на которые опираются кристаллизатор 5 или оба кристаллизатора 5а, 5b. Кристаллизаторы могут легко удаляться из этого пространства 25 с помощью манипуляторов 27 и вновь устанавливаться или заменяться. В качестве подходящих манипуляторов для этого процесса замены пригодны либо тележка 28 для замены с соответствующими захватными механизмами и с двумя местами для сменных кристаллизаторов, либо цеховой кран 30, обслуживающий разливочную площадку 29 (Фиг.1). Кристаллизаторы 5, 5а, 5b имеют, в общем случае, две широкие боковые стенки 31 и две узкие боковые стенки 32, 33, зажимаемые между широкими боковыми стенками.

В случае кристаллизатора для отливки широкой заготовки 6 (Фиг.4) обе противолежащие широкие боковые стенки 32, 33 размещены на одинаковом расстоянии от центральной оси 34 кристаллизатора и обеспечивают симметричную установку формы и установку конусности кристаллизатора по отношению к этой центральной оси 34 кристаллизатора с помощью соответствующих механизмов 35 перемещения узких стенок, как это имеет место и в обычной одноручьевой слябовой установке непрерывной разливки. Кристаллизатор 5 опирается при этом на четыре механизма 7а, 7b возвратно-поступательного движения, которые с синхронным вертикальным перемещением обеспечивают желательное возвратно-поступательное движение кристаллизатора.

Оба кристаллизатора 5а, 5b для отливки, по выбору, двух заготовок опираются, на минимально возможном расстоянии друг от друга, в общем пространстве 25 на, соответственно, два проходящих параллельно широким боковым стенкам 31 опорных блока 26 двух механизмов 7а, 7b возвратно-поступательного движения, причем лежащие внутри узкие боковые стенки обоих кристаллизаторов размещены непосредственно рядом друг с другом. Такой плотный способ размещения требует принципиально отличающихся форм выполнения этих узких боковых стенок 32, 33 в каждом из обоих кристаллизаторов. Обе расположенные внутри узкие боковые стенки 33, из которых изображена только узкая боковая стенка одного кристаллизатора, по своему положению позиционированы неподвижно, причем в необходимом случае возможно изменение конусности. Обе внешние узкие боковые стенки 32, из которых также изображена только узкая боковая стенка одного кристаллизатора, связаны с механизмами 35 перемещения узких сторон и позволяют устанавливать различные значения ширины заготовки и, в необходимом случае, регулировать конусность. Размещение непосредственно рядом обоих кристаллизаторов 5а, 5b для одновременной отливки двух заготовок 6а, 6b обеспечивает очень компактную конструкцию последующих узлов вытягивания заготовок и тем самым, в целом, установку непрерывной разливки с минимальной шириной установки.

Каждый из четырех опорных блоков 26 (Фиг.2) имеет некоторое количество центрирующих приспособлений 36 и устройств быстроразъемного соединения для снабжения рабочей средой 37 (для охладителя, для подачи питания и т.д.), которые выполнены как общеизвестные разъемные соединения (подробно не показаны), которые взаимодействуют с ответными частями на соответствующем используемом кристаллизаторе или соответствующих используемых кристаллизаторах и, таким образом, обеспечивают быстрое и плотное соединение при непосредственном помещении кристаллизатора на опорные блоки 26. Эти устройства быстроразъемного соединения и центрирующие приспособления соответствуют опорным поверхностям на каждом опорном блоке и взаимодействующим опорным поверхностям на кристаллизаторах.

Каждый механизм 7, 7а, 7b возвратно-поступательного движения включает в себя несущую раму 39, которая разъемно закреплена на консоли в опорном основании 40 установки. На несущей раме 39 закреплен приводной механизм 41, которым опорному блоку 26 сообщается предварительно определенное возвратно-поступательное движение. Чтобы стабилизировать опорный блок 26 в несущей раме 39, она связана с направляющими элементами 42, которые образованы плоскими пружинами.

Соответственно два механизма 7а, 7b или 7c, 7d, которые совместно предусмотрены для опоры и возвратно-поступательного движения, соответственно, кристаллизатора 5а, 5b для отливки более узкой заготовки, связаны с гидравлическим управляющим блоком 44 (Фиг.5а), который обеспечивает синхронное возвратно-поступательное движение обоих взаимодействующих опорных блоков 26а, 26b или 26с, 26d. Оба управляющих блока 44 управляются от центрального вычислительного блока 45 индивидуально и согласованно с условиями отливки соответствующей заготовки. При использовании одного кристаллизатора 5 для отливки широкой заготовки совместно действуют все четыре механизма 7а, 7b, 7c, 7d возвратно-поступательного движения (Фиг.5b), и соответствующие гидравлические управляющие блоки 44 через линии передачи данных связаны с синхронизирующим устройством 46, которое образовано посредством центрального вычислительного блока 45.

На Фиг.6 показан распределительный ковш 3, размещенный в положении разливки над кристаллизатором 5 для отливки отдельной широкой заготовки 6. Расплавленная сталь 48, которая вводится в распределительный ковш 3 через защитную трубу, не показанную на чертеже, течет через выпускное отверстие 49 в днище распределительного ковша 3 и через погружную заливочную трубу 4 в полость формы кристаллизатора 5. Погружной заливочной трубе 4 или выпускному отверстию 49 соответствует затворный элемент 50, который закреплен на днище распределительного ковша. Затворный элемент 50 состоит из гидравлически или пневматически приводимого в действие шибера, посредством которого регулируется объем подачи расплавленной стали.

Аналогичным образом на Фиг.7 показан тот же распределительный ковш 3, расположенный над двумя кристаллизаторами 5а, 5b для одновременной отливки двух заготовок 6а, 6b в рабочем положении. Каждому из обоих кристаллизаторов 6а, 6b соответствует погружная заливочная труба 4 с затворным элементом 50 для регулируемой подачи расплавленной стали из общего распределительного ковша 3.

Для обеспечения оптимального распределения расплава во внутреннем объеме формы каждого кристаллизатора 5, 5а, 5b, а также для того, чтобы соответствовать требованиям различных скоростей отливки и сечений заготовок, в частности различным значениям ширины заготовки, в днище распределительного ковша 3 предусмотрено несколько выпускных отверстий 49 и соответствующие им затворные элементы 50, которые, наглядно представленные вертикальными штрихпунктирными линями, изображают центральные оси 51а, 51b, 51c, 51d и 51e выпускных отверстий 49. Эти центральные оси с 51а по 51е выпускных отверстий размещены вдоль не показанной прямой линии, которая лежит в средней плоскости кристаллизатора. Различные выпускные отверстия 49 с соответствующим затворным элементом 50 могут, при необходимости, оснащаться погружными заливочными трубами 4 и приводиться в действие. Например, для отливки широкой заготовки можно через центральное выпускное отверстие 49, соответствующее центральной оси 51 с (Фиг.6), или через два выпускных отверстия, соответствующих центральным осям 51b и 51d, вводить расплавленную сталь в кристаллизаторы. При одновременной отливке двух заготовок 6а, 6b, в зависимости от выбранной ширины отливки, выпускные отверстия 49 могут активироваться в соответствии с центральными осями 51b и 51d или в соответствии с центральными осями 51а и 51е. В каждом случае стремятся к тому, чтобы вводить расплавленную сталь посредине относительно широких боковых стенок и, по возможности, посредине относительно узких боковых стенок и тем самым в значительной степени с равномерным распределением в кристаллизаторе 5 или в обоих кристаллизаторах 5а, 5b. Поэтому при смене кристаллизатора в распределительном ковше необходимо предусмотреть только погружную заливочную трубу соответственно выбранному кристаллизатору непрерывной разливки. Все другие необходимые согласования на установке непрерывной разливки осуществляются исключительно путем регулирования в соответствии с технологическим процессом.

Каждая отлитая заготовка после вывода из кристаллизатора в изогнутом узле 8 вытягивания заготовки отклоняется от, по существу, вертикального направления разливки в горизонтальное направление транспортировки. Две одновременно отливаемые заготовки 6а, 6b, как показано на Фиг.8 и 9, опираются и вытягиваются в расположенных в непосредственной близости узлах 8а, 8b вытягивания заготовок независимо друг от друга.

Каждый из независимых узлов 8а, 8b вытягивания заготовок включает в себя роликовую опорную клеть 9а, 9b для внешней дуги и роликовую опорную клеть 10а, 10b для внутренней дуги установки непрерывной разливки, которые, по существу, состоят из плотного набора приводимых и не приводимых роликов.

Предпочтительным образом, оба узла вытягивания заготовок, при сохранении их функциональной независимости, расчленены на сегменты, которые включают в себя расположенные рядом друг с другом узлы вытягивания заготовок. На Фиг.8 показано поперечное сечение подобного сегмента с приводимыми роликами 12, которые образуют две пары роликов и обеспечивают для обеих отлитых заготовок 6а, 6b независимое друг от друга опирание и вытягивание. Ролики, относящиеся к соответствующим заготовкам, связаны с приводными механизмами 53 для установки индивидуальной скорости. Ролики внешней дуги обоих узлов 8а, 8b вытягивания заготовок опираются на общую, поддерживающую оба узла вытягивания заготовок несущую раму 54 или сегментированную раму и образуют неподвижную сторону узла вытягивания заготовки. Ролики внутренней дуги для обоих узлов вытягивания заготовок 8а, 8b опираются на независимые держатели 55а, 55b роликов и через шарнирные соединения 56а, 56b закреплены на общей несущей раме 54 или сегментированной раме. Независимые держатели 55а, 55b роликов в не показанных на чертеже направляющих несущей рамы могут перемещаться по вертикали и посредством гидравлических цилиндров 58а, 58b между держателями 55а, 55b роликов и несущей рамой 57 могут прижиматься к соответствующей заготовке, так что может передаваться предварительно определенный вращающий момент. Несущая рама 54 внешней дуги и несущая рама 57 внутренней дуги посредством боковых зажимных приспособлений 59 установлены в сегменте и соответствуют обычной конструкции сегмента узла вытягивания заготовок.

На Фиг.9 показано расположение непосредственно рядом друг с другом двух установок непрерывной разливки в соответствии с изобретением, при котором общая ширина установки минимизирована. При этом прочие, как у обоих внешне расположенных узлов вытягивания заготовок далеко выступающие в сторону приводные механизмы 53 приводимых роликов 12 через планетарную передачу 60, связанную угловую передачу 61 и через карданные валы 62 в поднятой позиции в боковом направлении расположены над обеими проходящими рядом друг с другом, внутренне расположенными роликовыми опорными клетями 8b, 8а. Также в объем изобретения входит вариант, когда только одна из установок непрерывной разливки выполнена в соответствии с изобретением.

При отливке широкой заготовки, которая по своей протяженности по ширине проходит через оба узла 8а, 8b вытягивания заготовок, как показано на Фиг.10, приводные механизмы 53а, 53b приводимых роликов 12а, 12b управляются от синхронизирующего устройства 46 для установки условий одинакового вращения (числа оборотов роликов). Аналогичным образом осуществляется выравнивание усилия поджатия приводимых роликов на заготовку посредством одинакового нагружения или синхронизации управляющих блоков 63 и, тем самым, гидравлических цилиндров 58а, 58b посредством синхронизирующего устройства 46 или центрального вычислительного блока. Гидравлический цилиндр 58а действует между держателем 55а ролика и общей несущей рамой 57, а гидравлический цилиндр 58b действует между держателем 55b ролика и общей несущей рамой 57 и обеспечивает, таким образом, индивидуальную установку, в частности, приводимых роликов на заготовку.

В узлах вытягивания заготовок 8, 8а, 8b осуществляется непрерывное охлаждение заготовки, еще жидкой в зоне сердцевины, до температуры заготовки, которая обеспечивает сплошное затвердевание и резку заготовки. В частности, в первых сегментах узла вытягивания заготовки, особенно в зоне изгиба, охлаждению заготовки придается особое значение. Фиг.11 показывает расположение сопел для охлаждения заготовки, согласованное с отливкой широкой заготовки, а на Фиг.12 - для охлаждения, согласованного с отливкой двух, более узких по сравнению с ней заготовок.

Вдоль узла вытягивания заготовки в несколько рядов, проходящих вдоль направления отливки, предпочтительно в пять рядов, как показано на чертеже, расположены сопла 65а, 65b, 65с, 65d, 65е, которые могут нагружаться как по отдельности, так и группами. При отливке одной заготовки 6 максимальной ширины используются все пять сопел или рядов сопел (Фиг.11) и обеспечивают равномерное нагружение охладителем поверхности заготовки поперек направлению отливки или направлению перемещения заготовки. При отливке двух заготовок 6а, 6b максимально возможной ширины работают, соответственно, оба внешних сопла 65а, 65b и 65d, 65e, а среднее сопло 65с отключается (Фиг.12). Может также отливаться только левая или правая заготовка, 6а или 6b. В соответствии с этим могут активироваться только оба сопла, соответствующие этой заготовке. Таким образом, возможно согласование с любым возможным режимом работы.

В выпускной зоне соответствующей изобретению установки непрерывной разливки находятся два выходных рольганга 15а, 15b, на которых, после выхода из устройства резки заготовки, перемещаются либо один широкий сляб, который опирается на оба выходных рольганга 115а, 15b вместе, либо два более узких по сравнению с ним сляба, к каждому из которых относится соответствующий рольганг. На Фиг.14 показана ситуация поперечной транспортировки широкого сляба, а на Фиг.15 - ситуация поперечной транспортировки двух более узких по сравнению с ним слябов.

В горизонтальной выпускной зоне установки непрерывной разливки оба выходных рольганга 15а, 15b выполнены обычным образом в зоне действия двух устройств резки 16а, 16b как рольганги 22а, 22b огневой резки. Оба выполненные как установки огневой резки устройства резки заготовок размещены в обозначенном стрелкой направлении перемещения заготовок друг за другом на расстоянии, которое достаточно, чтобы на этом участке пути иметь возможность резки на мерные куски одной из обеих отливаемых заготовок при максимальной ширине литья. Каждое из устройств резки заготовок 16а, 16b относится к рольгангу 22а, 22b огневой резки и, тем самым, одной из обеих заготовок. При изготовлении только одной широкой заготовки, которая располагается на обоих рольгангах одновременно, что здесь не показано, поперечная резка выполняется с использованием только одного из обоих устройств резки заготовок, в то время как второе устройство резки заготовок находится в позиции ожидания.

Оба устройства 16а, 16b резки заготовок выполнены идентичным образом. Они состоят, соответственно, из перемещаемого по боковым подкрановым путям 80а, 80b параллельно направлению перемещения заготовок портального крана 81, который перекрывает оба рольганга 22а, 22b огневой резки. На поперечном держателе 82 портального крана 81 на горизонтальных направляющих 83 размещены с возможностью перемещения два разделительных элемента 17. Разделительные элементы 17 устройства резки заготовок могут применяться для поперечной резки как широкой заготовки, так и одной из двух более узких по сравнению с ней заготовок.

Как показано на Фиг.14, широкий сляб находится в зоне позиционирования выходных рольгангов, в которой размещено устройство 19 поперечной транспортировки, которое содержит два сталкивающих крюка 70 и два привода 71 перемещения, и которое перемещает сляб из позиции А на выходных рольгангах 15а, 15b в позицию В на последующем транспортирующем рольганге 72а. На этом транспортирующем рольганге сляб удаляется из зоны установки и подается на не показанные устройства последующей обработки или в позицию хранения.

На Фиг.15 показан, на каждом из рольгангов, узкий сляб в зоне отвода выходных рольгангов 15а, 15b, где оба сляба смещаются с помощью устройств 19а, 19b поперечной транспортировки в расходящиеся относительно друг друга направления отвода на выходных рольгангах 72а или 72b. Это осуществляется с помощью приводов 71а, 71b перемещения и сталкивающих крюков 70а, 70b из позиций А, А' на выходных рольгангах 15а, 15b в позиции В, В' на соответствующих относящихся к ним транспортирующих рольгангах 72а или 72b.

Для запуска процесса непрерывной разливки отдельные кристаллизаторы для отливки широкой заготовки или оба кристаллизатора для отливки двух более узких по сравнению с ней заготовок с выходной стороны их внутреннего объема формы должны замыкаться посредством затравки, которая обычно вводится вдоль узла вытягивания заготовки снизу в кристаллизатор.

Как показано на Фиг.16, головка 75 затравки, которая шарнирно связана с двумя затравками 21а, 21b, вводится в полость формы кристаллизатора 5 для отливки широкой заготовки и замыкает ее с выходной стороны. Приводимые ролики 12а, 12b обоих узлов вытягивания заготовки 8а, 8b, которые показаны штрихпунктирными линиями, взаимодействуют с обеими затравками 21а, 21b с синхронным управлением от синхронизирующего устройства 46 и тем самым препятствуют при перемещении в обоих узлах вытягивания заготовок перекашиванию затравок.

На Фиг.17 показана ситуация при совместном или раздельном начале отливки двух заготовок меньшей ширины: затравка замыкает посредством головки затравки 75а выходной торец кристаллизатора 5а, и аналогичным образом затравка замыкает посредством головки затравки 75b выходной торец кристаллизатора 5b. Затравка 21а соответствует узлу 8а вытягивания заготовки и индивидуально перемещается с помощью приводимого ролика 12а в узел вытягивания заготовки. Полностью независимо от этого, затравка 21b может перемещаться с помощью приводимого ролика 12b в узел 8b вытягивания заготовки. Тем самым возможен пуск отливки каждой отдельной заготовки во времени независимо от другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ЗАТРАВКИ В УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ С ЗАТРАВКОЙ | 2010 |

|

RU2527568C2 |

| СПОСОБ И ВЕРТИКАЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ СЛЯБОВ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2012 |

|

RU2563388C2 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВЫХ ЗАГОТОВОК С ДВУХСТОРОННИМ ВЫТЯГИВАНИЕМ | 2002 |

|

RU2252107C2 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| СПОСОБ И УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ СЛЯБОВ | 2009 |

|

RU2476290C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ "ПЛАВКА НА ПЛАВКУ" НА СЛЯБОВЫЕ И БЛЮМОВЫЕ ЗАГОТОВКИ | 2006 |

|

RU2315680C2 |

| СПОСОБ БЕСКОНЕЧНОЙ ПРОКАТКИ ВЫПОЛНЕННОЙ В СЕЧЕНИИ КАК ТОНКИЙ СЛЯБ, ПОЛУЧЕННОЙ СО СКОРОСТЬЮ РАЗЛИВКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, В ЧАСТНОСТИ СТАЛЬНОЙ ЗАГОТОВКИ, И МАШИНА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2310529C2 |

| Наклонная установка непрерывной разливки металлов | 1978 |

|

SU930821A1 |

Изобретение относится к металлургии, конкретно к установке непрерывной разливки одной широкой или двух в два раза более узких по сравнению с ней заготовок, которая содержит, по меньшей мере, один распределительный ковш, кристаллизатор, опирающийся на устройство возвратно-поступательного движения, и расположенный после него узел вытягивания заготовки. Установка выполнена с возможностью размещения в пространстве ее головной части, по выбору, одного или двух кристаллизаторов с возможностью их замены и снабжена одним или двумя механизмами возвратно-поступательного движения и двумя узлами вытягивания заготовок с соответствующими приводными механизмами для раздельного и синхронного приведения в действие механизмов возвратно-поступательного движения и узлов вытягивания заготовок. Использование изобретения позволяет вмешиваться или реагировать на индивидуальные требования каждой отливаемой заготовки, а в случае возникновения нарушений на одной заготовке, можно беспрепятственно отливать другую заготовку. 2 н. и 18 з.п. ф-лы, 17 ил.

1. Установка непрерывной разливки, предназначенная для литья одной широкой заготовки (6) или двух узких по сравнению с ней заготовок (6а, 6b), содержащая, по меньшей мере, один распределительный ковш (3), и выполненная с возможностью размещения в пространстве (25) головной части установки одного кристаллизатора (5) или двух кристаллизаторов (5а, 5b) с возможностью их замены, и снабжена одним или двумя механизмами (7а, 7b) возвратно-поступательного движения кристаллизаторов и двумя узлами (8а, 8b) вытягивания заготовок с соответствующими приводными механизмами (41), обеспечивающими раздельное и синхронное приведение в действие механизмов (7а, 7b) возвратно-поступательного движения и узлов (8а, 8b) вытягивания заготовок.

2. Установка по п.1, в которой каждый из двух механизмов (7а, 7b) возвратно-поступательного движения содержит приводной механизм (41) для выработки возвратно-поступательного движения, связанный с синхронизирующим устройством (46) для установки условий синхронного режима возвратно-поступательного движения.

3. Установка по п.2, в которой синхронизирующее устройство (46) для установки условий синхронного режима возвратно-поступательного движения выполнено в виде центрального вычислительного блока (45).

4. Установка по любому из пп.1-3, в которой каждый механизм (7а, 7b) возвратно-поступательного движения включает в себя гидравлический исполнительный элемент (41) и управляющий блок (44), который посредством сигнальных линий соединен с вычислительным блоком (45).

5. Установка по любому из пп.1-3, в которой каждый механизм (7а, 7b) возвратно-поступательного движения включает в себя опорный блок (26, 26а, 26b, 26с, 26d) для опирания кристаллизатора (5, 5а, 5b), и на опорной поверхности каждого опорного блока и соответствующей противолежащей опорной поверхности на кристаллизаторе размещены приспособления (37) для быстроразъемного соединения для снабжения рабочей средой и, по меньшей мере, одно центрирующее приспособление (36).

6. Установка по п.1, в которой на разливочной площадке (29) размещен, по меньшей мере, один манипулятор (27) для выполнения замены кристаллизаторов, предпочтительно перевалочная тележка (28).

7. Установка по п.1, в которой два параллельно проходящие узла (8а, 8b) вытягивания заготовок включают в себя роликовые опорные клети (9а, 9b, 10а, 10b) с приводимыми (12, 12а, 12b) роликами и неприводимыми роликами (11), причем приводимые ролики связаны с приводными механизмами (53), и приводные механизмы роликов обеих роликовых опорных клетей (9а, 9b, 10а, 10b) связаны с синхронизирующим устройством (46) для установки условий синхронного вращения приводимых роликов (12, 12а, 12b).

8. Установка по п.7, в которой синхронизирующее устройство (46) для установки условий синхронного вращения приводимых роликов в узле вытягивания заготовки образовано центральным вычислительным блоком (45).

9. Установка по любому из пп.7 или 8, в которой взаимодействующие при отливке широкой заготовки взаимодействующие ролики (11, 12, 12а, 12b) или пары роликов обеих роликовых опорных клетей (9а, 9b, 10а, 10b) опираются на общую несущую раму (54) или сегментированные рамы.

10. Установка по п.9, в которой пары роликов или ролики группы пар роликов выполнены с возможностью относительного движения в каждой из обеих роликовых опорных клетей (9а, 9b) и закреплены на независимых роликовых держателях (55a, 55b), которые опираются на общую несущую раму (57) или сегментированную раму.

11. Установка по п.7, в которой каждый приводной механизм (53) приводимого ролика (12а, 12b) через карданный вал (62) соединен с ним и размещен сбоку снаружи от обеих размещенных рядом друг с другом роликовых опорных клетей (9а, 9b, 10а, 10b) узлов (8а, 8b) вытягивания заготовок.

12. Установка по п.11, в которой при размещении рядом, по меньшей мере, двух установок непрерывной разливки и при попарно рядом друг с другом размещенных узлах (8а, 8b) вытягивания заготовок, по меньшей мере двух, установок непрерывной разливки, лежащие с внутренней стороны приводные ролики (12b, 12а), соединенные через планетарную передачу (60) и угловую передачу (61) с приводным механизмом (53), и приводное устройство в поднятой позиции размещены сбоку над обеими проходящими рядом друг с другом роликовыми опорными клетями узлов (8а, 8b) вытягивания заготовок.

13. Установка по п.1, в которой каждому узлу (8а, 8b) вытягивания заготовки соответствует независимое устройство (16а, 16b) резки заготовки для поперечной резки одной из двух параллельно отливаемых более узких заготовок (6а, 6b), и каждое из этих устройств резки заготовок содержит, по меньшей мере, один разделительный элемент (17), предпочтительно установку огневой резки.

14. Установка по п.13, в которой устройства (16а, 16b) резки заготовок, перекрывающие оба узла (8а, 8b) вытягивания заготовок или рольганга (22а, 22b) огневой резки, размещены друг за другом в направлении подачи заготовки.

15. Установка по п.13, в которой, по меньшей мере, одно из обоих устройств (16а, 16b) резки заготовок оснащено для поперечной резки широкой заготовки (6) двумя взаимодействующими разделительными элементами (17).

16. Установка по п.1, в которой после узлов (8а, 8b) вытягивания заготовок и устройств (16) резки заготовок размещены выходные рольганги (15а, 15b), которым придано устройство (19, 19а, 19b) поперечного перемещения для изменяющегося направления транспортировки разрезанных заготовок (слябов), отводимых поперек направления подачи заготовки.

17. Установка по п.1, в которой распределительный ковш (3) выполнен с несколькими размещенными в ряд выпускными отверстиями (49) для расплавленного металла, которым соответствуют запорные элементы (50), при этом упомянутые запорные элементы посредством сигнальных линий связаны с центральным вычислительным блоком (45) и выполнены с возможностью активирования в зависимости от формата сечения расположенных далее кристаллизаторов (5, 5a, 5b).

18. Установка по п.1, в которой для запуска отливки две затравки (21а, 21b) вводятся через узел (8а, 8b) вытягивания заготовки в кристаллизаторы (5, 5а, 5b), причем при использовании двух кристаллизаторов (5а, 5b) затравки оснащены раздельными головками (75а, 75b), а при использовании одного кристаллизатора (5) - общей головкой (75).

19. Способ разливки одной широкой заготовки или двух узких по сравнению с ней заготовок в одной установке непрерывной разливки, причем в одном кристаллизаторе формируют, по меньшей мере, частично затвердевшую заготовку, которая опирается и выводится посредством последующего узла вытягивания заготовки, при этом параметры литья для отливки каждой заготовки, как при отливке одной заготовки, так и при параллельной отливке двух заготовок, индивидуально устанавливают и регулируют, отличающийся тем, что для отливки одной широкой заготовки в установке непрерывной разливки используют один кристаллизатор, который установлен на, по меньшей мере, двух синхронно управляемых механизмах возвратно-поступательного движения, при этом отливаемая заготовка опирается и вытягивается посредством двух синхронно действующих узлов вытягивания заготовки, и для одновременной отливки двух узких заготовок, в установке непрерывной разливки используют два независимых друг от друга кристаллизатора, каждый из которых установлен соответственно, по меньшей мере, на один механизм возвратно-поступательного движения, работающий независимо от другого механизма возвратно-поступательного движения, при этом отливаемые заготовки опираются и вытягиваются посредством узлов вытягивания заготовок, управляемых раздельно друг от друга.

20. Способ по п.19, отличающийся тем, что индивидуально устанавливают и регулируют, по меньшей мере, один параметр возвратно-поступательного движения кристаллизатора для каждой отдельной заготовки и скорость разливки каждой отдельной заготовки.

| УСТРОЙСТВО ОБРАБОТКИ ИНФОРМАЦИИ, СПОСОБНОЕ ЛЕГКО ИДЕНТИФИЦИРОВАТЬ ЛИНИЮ, ПОДЛЕЖАЩУЮ ИСПОЛЬЗОВАНИЮ, СПОСОБ УПРАВЛЕНИЯ ДЛЯ ЭТОГО И НОСИТЕЛЬ ДАННЫХ | 2018 |

|

RU2702894C1 |

| DE 3706720 A1, 15.09.1988 | |||

| Способ разработки залежей высоковязкой нефти | 1990 |

|

RU2003787C1 |

| Многоручьевая машина непрерывного литья заготовок | 1979 |

|

SU928717A1 |

Авторы

Даты

2009-10-20—Публикация

2005-04-28—Подача