Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к нетканому материалу, изделию из нетканого материала, включающему в себя данный нетканый материал, впитывающему изделию и способу изготовления изделия из нетканого материала.

Предшествующий уровень техники.

[0002]

Нетканый материал используется для листовых элементов, образующих впитывающие изделия, такие как одноразовые подгузники. В качестве такого нетканого материала известен нетканый материал, образованный из волокон, соединенных методом термосплавления, которые сплавлены друг с другом в местах перекрещивания волокон. Например, заявитель ранее предложил нетканый материал, который образован из по меньшей мере двух типов смешанных волокон, соединенных методом термосплавления, которые трудно поддаются сплавлению друг с другом, и имеет участки, в которых волокна одинаковых типов сплавлены на всей протяженности (патентный литературный источник 1).

[0003]

Кроме того, заявитель ранее предложил нетканый материал, который содержит двухкомпонентные волокна, соединенные методом термосплавления и состоящие из первого полимерного компонента и второго полимерного компонента, имеющего более высокую температуру плавления, чем первый полимерный компонент, и включает в себя сплавленные участки волокон, на которых контактирующие участки волокон сплавлены, при этом отношение количества участков, в которых двухкомпонентные волокна, соединенные методом термосплавления, скреплены параллельно, к количеству сплавленных участков волокон представляет собой заданную величину (патентный литературный источник 2).

[0004]

Кроме того, заявитель ранее предложил трехмерный лист, в котором первый и второй волокнистые слои, образованные из нетканого материала, наложены друг на друга и соединены, первый волокнистый слой выступает в направлении от второго волокнистого слоя для образования большого количества полых выступов, первое волокно и второе волокно, содержащиеся в первом волокнистом слое, имеют соответственно компонент с высокой температурой плавления и компонент с низкой температурой плавления, и компонент с высокой температурой плавления и компонент с низкой температурой плавления отличаются друг от друга по соотношению диаметров (патентный литературный источник 3).

[0005]

В патентном литературном источнике 4 раскрыт двухслойный композиционный нетканый материал, в котором нетканый материал (А) включает в себя короткие волокна, имеющие длину волокон от 38 до 90 мм, и нетканый материал (В) включает в себя короткие волокна, имеющие длину волокон от 3 до 30 мм. Нетканый материал (В) содержит короткие волокна, скрепленные методом термосплавления, которые образованы из термопластичной смолы, включающей в себя по меньшей мере компонент с высокой температурой плавления и компонент с низкой температурой плавления, при этом короткие волокна, скрепленные методом термосплавления, подвергнуты термосплавлению друг с другом для образования мест контакта между короткими волокнами. Нетканый материал по D4 (патентному литературному источнику 4) имеет распределение углов перекрещивания в местах контакта, при котором места контакта с углом перекрещивания, составляющим 60°-90°, составляют по меньшей мере 50% относительно общего количества мест контакта в нетканом материале (В).

В D5 и D6 (патентных литературных источниках 5 и 6) раскрыт двухслойный композиционный нетканый материал, который используется для впитывающего изделия и в котором нетканый материал, содержащий длинные волокна, и нетканый материал, содержащий короткие волокна, соединены друг с другом. Нетканый материал, содержащий короткие волокна, содержит многокомпонентное волокно, соединенное методом термосплавления, которое образовано из термопластичной смолы, включающей в себя компонент с высокой температурой плавления и компонент с низкой температурой плавления, при этом многокомпонентные волокна, соединенные методом термосплавления, подвергнуты термосплавлению друг с другом для образования мест контакта между короткими волокнами. Двухслойный композиционный нетканый материал по D5 и D6 (патентным литературным источникам 5 и 6) имеет распределение углов перекрещивания в местах контакта, при котором доля мест контакта с углом перекрещивания, составляющим 60°-90°, от общего количества места контакта в нетканом материале, содержащем короткие волокна, представляет собой заданную величину.

В D7 (патентном литературном источнике 7) раскрыт нетканый материал с однонаправленным расположением волокон, в котором отформованные непрерывные волокна упорядоченно расположены в одном направлении, или многослойный нетканый материал, в котором два нетканых материала с однонаправленным расположением волокон наложены друг на друга так, что направление расположения непрерывных волокон одного нетканого материала с однонаправленным расположением волокон ортогонально к направлению расположения непрерывных волокон другого нетканого материала с однонаправленным расположением волокон. В D7 (патентном литературном источнике 7) раскрыто, что диаметр непрерывного волокна составляет 3-20 мкм, объемная плотность нетканого материала с однонаправленным расположением волокон составляет 0,1 г/см3 или более, и поверхностная плотность нетканого материала с однонаправленным расположением волокон составляет 5-40 г/см2.

Перечень ссылок

Патентная литература

[0006]

Патентный литературный источник 1: Выложенная заявка на патент Японии № H09-279467

Патентный литературный источник 2: Международная публикация № 2011/046065

Патентный литературный источник 3: Выложенная заявка на патент Японии № 2017-024411

Патентный литературный источник 4: Выложенная заявка на патент Японии № H10-273884

Патентный литературный источник 5: Выложенная заявка на патент Японии № H09-021055

Патентный литературный источник 6: Выложенная заявка на патент Японии № H09-117470

Патентный литературный источник 7: Выложенная заявка на патент Японии № 2006-043998

Сущность изобретения

[0007]

В соответствии с настоящим изобретением предложен нетканый материал, имеющий первую поверхность и вторую поверхность, расположенную на стороне, противоположной по отношению к первой поверхности.

Нетканый материал предпочтительно содержит термопластичные волокна и включает в себя по существу ортогональные сплавленные участки и в которых волокна подвергнуты термосплавлению в состоянии, в котором они перекрещиваются друг с другом под углом, составляющим 70°-90°, в качестве соединенных участков, образованных термосплавлением, в которых места перекрещивания волокон подвергнуты термосплавлению.

Нетканый материал предпочтительно содержит тонкие волокна, имеющие диаметр волокон, составляющий 15 мкм или менее.

В нетканом материале, когда по меньшей мере одну из первой поверхности и второй поверхности осматривают при увеличении в 200 раз в зоне наблюдения, имеющей размер 500 мкм Ч 400 мкм, доля тонких волокон предпочтительно составляет 20% или более и доля по существу ортогональных сплавленных участков, предпочтительно составляет 35% или более, при этом доля по существу ортогональных сплавленных участков, представляет собой отношение количества по существу ортогональных сплавленных участков, к количеству соединенных участков, образованных термосплавлением и имеющихся в данной зоне наблюдения.

[0008]

В соответствии с настоящим изобретением предложено изделие из нетканого материала, включающее в себя данный нетканый материал.

Первая поверхность предпочтительно имеет более высокую долю по существу ортогональных сплавленных участков, по сравнению со второй поверхностью.

Первая поверхность предпочтительно расположена так, что она образует поверхность изделия из нетканого материала.

[0009]

В соответствии с настоящим изобретением предложено впитывающее изделие, включающее в себя данный нетканый материал в качестве составляющего элемента.

[0010]

В соответствии с настоящим изобретением предложен способ изготовления изделия из нетканого материала, включающего в себя нетканый материал, имеющий первую поверхность и вторую поверхность, расположенную на стороне, противоположной по отношению к первой поверхности.

Нетканый материал предпочтительно содержит термопластичные волокна и включает в себя по существу ортогональные сплавленные участки и в которых волокна подвергнуты термосплавлению в состоянии, в котором они перекрещиваются друг с другом, в качестве соединенных участков, образованных термосплавлением, в которых места перекрещивания волокон подвергнуты термосплавлению.

Нетканый материал предпочтительно содержит тонкие волокна, имеющие диаметр волокон, составляющий 15 мкм или менее.

В нетканом материале, когда по меньшей мере одну из первой поверхности и второй поверхности осматривают при увеличении в 200 раз в зоне наблюдения, имеющей размер 500 мкм Ч 400 мкм, доля тонких волокон предпочтительно составляет 20% или более и доля по существу ортогональных сплавленных участков, предпочтительно составляет 35% или более, при этом доля по существу ортогональных сплавленных участков, представляет собой отношение количества по существу ортогональных сплавленных участков, к количеству соединенных участков, образованных термосплавлением и имеющихся в данной зоне наблюдения.

Способ изготовления изделия из нетканого материала предпочтительно включает этап перекрывания данного нетканого материала другим составляющим элементом так, чтобы поверхность, имеющая более низкую долю по существу ортогональных сплавленных участков, была обращена к данному другому составляющему элементу.

Другие признаки настоящего изобретения будут очевидными из формулы изобретения и нижеприведенного описания.

Краткое описание чертежей

[0011]

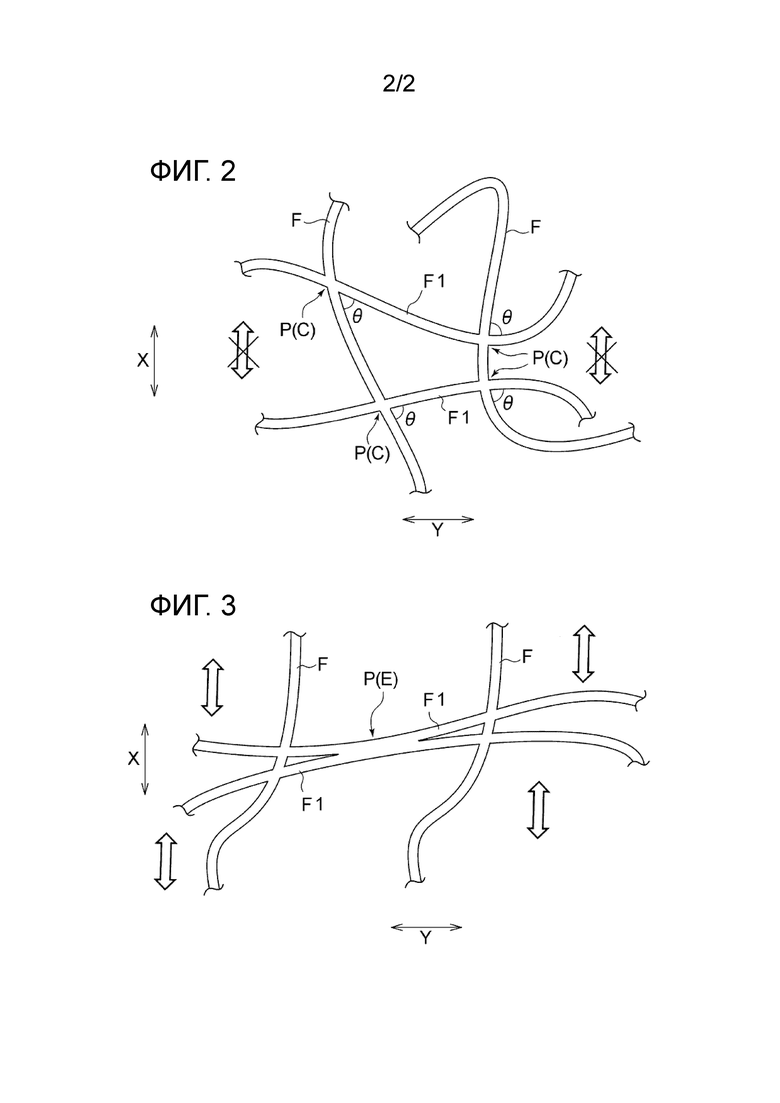

[Фиг.1] Фиг.1 представляет собой пример наблюдаемого изображения, полученного посредством осмотра одной поверхности нетканого материала по настоящему изобретению при использовании растрового электронного микроскопа.

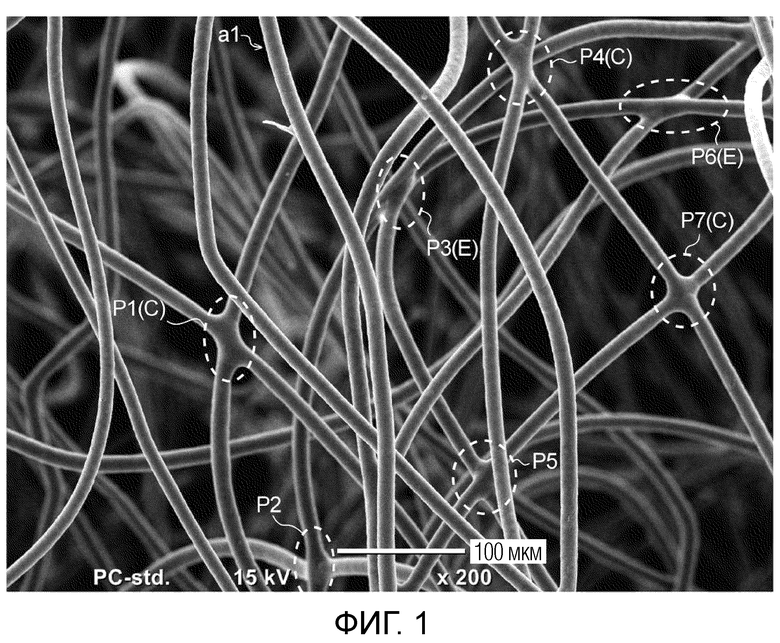

[Фиг.2] Фиг.2 представляет собой схематическое изображение, показывающее по существу ортогональные сплавленные участки, в соответствии с вариантом осуществления настоящего изобретения.

[Фиг.3] Фиг.3 представляет собой схематическое изображение нетканого материала, включающего в себя параллельно сплавленные участки, при этом данное изображение соответствует фиг.2.

Подробное описание варианта осуществления

[0012]

Применение волокна, имеющего малый диаметр волокна, для нетканого материала эффективно с точки зрения улучшения текстуры и повышения гладкости при касании рукой. Однако такой нетканый материал часто имеет высокую растяжимость, и в растянутом состоянии может происходить усадка по ширине, при которой ширина нетканого материала может уменьшаться. В частности, когда ширина нетканого материала уменьшается вследствие усадки из-за растягивающего усилия, приложенного к нетканому материалу во время его перемещения при изготовлении изделия из нетканого материала, заданная ширина может быть не получена, и могут быть образованы дефектные изделия. В патентных литературных источниках 1-3 не раскрыты технические решения для предотвращения усадки нетканого материала по ширине.

[0013]

Соответственно, задача настоящего изобретения состоит в том, чтобы предложить нетканый материал, который содержит волокна, имеющие малый диаметр волокон, и в котором предотвращается усадка по ширине, изделие из нетканого материала и впитывающее изделие, включающее в себя данный нетканый материал, и способ изготовления изделия из нетканого материала.

[0014]

Настоящее изобретение будет описано ниже на основе предпочтительного варианта осуществления со ссылкой на чертежи.

Нетканый материал по варианту осуществления содержит термопластичные волокна и включает в себя соединенные участки Р, образованные термосплавлением, в которых места перекрещивания волокон подвергнуты термосплавлению. Такой соединенный участок Р, образованный термосплавлением, образован в части, в которой термопластичные волокна находятся в контакте друг с другом, и такие участки трехмерно распределены в нетканом материале.

Нетканый материал по варианту осуществления включает в себя по существу ортогональный сплавленный участок С, в качестве соединенного участка Р, образованного термосплавлением. По существу ортогональный сплавленный участок С, представляет собой участок, в котором термопластичные волокна сплавлены в по существу ортогональном состоянии в местах перекрещивания термопластичных волокон. «По существу ортогональный» означает состояние, в котором волокна перекрещиваются под углом в диапазоне от 70° до 90°. Метод измерения угла перекрещивания волокон в соединенной части Р, образованной термосплавлением, будет описан ниже.

[0015]

Фиг.1 показывает изображение одной поверхности нетканого материала по варианту осуществления, полученное с помощью электронного микроскопа (увеличение при осмотре: 200 раз) при фотографировании согласно <Методу определения доли по существу ортогональных сплавленных участков>, который будет описан ниже.

Как показано на фиг.1, нетканый материал по варианту осуществления включает в себя множество соединенных участков Р, образованных термосплавлением, в которых места перекрещивания термопластичных волокон, содержащихся в качестве составляющих волокон, подвергнуты термоскреплению, и включает в себя по существу ортогональные сплавленные участки С, в качестве соединенных участков Р, образованных термосплавлением. На фиг.1 участки Е, в которых волокна сплавлены в параллельном состоянии, образованы в качестве соединенных участков Р, образованных термосплавлением, в которых волокна сплавлены в неортогональном состоянии. «Неортогональное состояние» охватывает состояние, в котором волокна расположены параллельно, и состояние, в котором волокна расположены по существу параллельно. В частности, угол перекрещивания волокон в участке Е, где волокна сплавлены в параллельном состоянии, составляет 0° или более и менее 70°. На фиг.1 участки, обозначенные ссылочными позициями Р1-Р7, представляют собой соединенные участки, образованные термосплавлением, участки, обозначенные ссылочными позициями С, представляют собой по существу ортогональные сплавленные участки, и участки, обозначенные ссылочными позициями Е, представляют собой участки, в которых волокна сплавлены в параллельном состоянии.

[0016]

Нетканый материал имеет две поверхности, а именно первую поверхность и вторую поверхность, образованные в направлении, ортогональном к направлению толщины нетканого материала, при этом первая и вторая поверхности расположены на расстоянии друг от друга в направлении толщины. Когда по меньшей мере одну из первой поверхности и второй поверхности нетканого материала по варианту осуществления осматривают при увеличении в 200 раз в зоне наблюдения, имеющей размер 500 мкм Ч 400 мкм (упоминаемой в дальнейшем просто как «зона наблюдения»), отношение количества участков С, в которых волокна сплавлены в по существу ортогональном состоянии, к количеству соединенных участков Р, образованных термосплавлением и имеющихся в зоне наблюдения, составляет 35% или более. Такое отношение упоминается в данном документе как «доля по существу ортогональных сплавленных участков». Долю по существу ортогональных сплавленных участков, определяют нижеприведенным методом.

[0017]

<Метод определения доли по существу ортогональных сплавленных участков>

Зону с размером 10 мм Ч 30 мм на виде в плане вырезают на всей протяженности нетканого материала, для которого должны быть выполнены измерения, в направлении толщины, используя острую бритву, и данную зону используют в качестве образца для измерений. Одну из двух поверхностей образца для измерений фотографируют при увеличении в 200 раз в зоне (зоне наблюдения) с размерами 500 мкм Ч 400 мкм, используя растровый электронный микроскоп (РЭМ, торговое наименование: JCM-6000, изготавливаемый компанией JEOL Ltd., соответствующий всем растровым электронным микроскопам (РЭМ) в описании). При фотографировании с помощью РЭМ в фокусе находится волокно, расположенное сверху в образце для измерений, подлежащем фотографированию. Один образец для измерений фотографируют в пяти разных местах, и получают в общей сложности пять РЭМ-изображений. После этого волокна, которые находятся в фокусе, выбирают на каждом из РЭМ-изображений, и подсчитывают количество соединенных участков Р, образованных термосплавлением, в которых данные волокна подвергнуты термосплавлению, из данных волокон. «Волокно, находящееся в фокусе» (“focused fiber”), представляет собой волокно, контур которого не является размытым в зоне наблюдения. При этом любой из меньших углов относительно вертикали из четырех углов, образованных выбранными волокнами в соединенном участке Р, образованном термосплавлением, измеряют как угол перекрещивания волокон и на основе того, находится ли угол перекрещивания в диапазоне от 70° до 90°, описанном выше, определяют, является ли соединенный участок Р, образованный термосплавлением, участком С, в котором волокна сплавлены в по существу ортогональном состоянии. После этого подсчитывают количество участков С, которые образованы сплавлением волокон, перекрещивающихся по существу ортогонально, в которых волокна сплавлены в по существу ортогональном состоянии, из соединенных участков Р, образованных термосплавлением. Количество соединенных участков Р, образованных термосплавлением, и участков С, в которых волокна сплавлены в по существу ортогональном состоянии, подсчитывают на каждом из РЭМ-изображений, и получают отношение количества участков С, в которых волокна сплавлены в по существу ортогональном состоянии, к количеству соединенных участков Р, образованных термосплавлением, то есть выраженное в процентах отношение «количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии/количество соединенных участков Р, образованных термосплавлением». Такую долю получают для каждого из РЭМ-изображений, и среднее значение данных долей определяют как долю по существу ортогональных сплавленных участков, на одной поверхности нетканого материала.

[0018]

Метод подсчета соединенных участков Р, образованных термосплавлением, и участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в каждой зоне наблюдения, будет подробно описан со ссылкой на фиг.1 и 2. Сначала выбирают волокно, находящееся в фокусе и расположенное сверху на РЭМ-изображении, и волокно, подвергнутое термосплавлению с волокном, находящимся в фокусе. На фиг.1 волокно а1 представляет собой волокно, расположенное сверху, и волокно, конец которого в направлении диаметра волокна не является размытым в зоне наблюдения с размером 500 мкм Ч 400 мкм, выбирают вместе с волокном а1 в качестве «волокна, находящегося в фокусе». После этого выбирают и подсчитывают соединенные участки Р, образованные термосплавлением, в которых выбранные волокна подвергнуты термосплавлению. На фиг.1 соединенный участок, образованный термосплавлением, обозначенный ссылочной позицией Р2, исключается, поскольку волокно, соединенное методом термосплавления, в части, обозначенной ссылочной позицией Р2, не является «волокном, находящимся в фокусе». То есть на фиг.1 шесть соединенных участков Р, образованных термосплавлением, расположены сверху. После этого любой из меньших углов относительно вертикали из четырех углов, образованных выбранными волокнами F в каждой из соединенных участков Р, образованных термосплавлением, измеряют как угол Ɵ перекрещивания волокон F (см. фиг.2). Соединенный участок Р, образованный термосплавлением, который имеет угол Ɵ перекрещивания (не показанный на фиг.1), составляющий 70° или более, определяют как участок С, в котором волокна сплавлены в по существу ортогональном состоянии, и соединенный участок Р, образованный термосплавлением, который имеет угол Ɵ перекрещивания, составляющий менее 70°, определяют как участок Е, в котором волокна сплавлены в параллельном состоянии. На фиг.1 три соединенных участка Р1, Р4 и Р7, образованные термосплавлением, из пяти соединенных участков Р, образованных термосплавлением, представляют собой участки С, в которых волокна сплавлены в по существу ортогональном состоянии, и оставшиеся два соединенных участка Р3 и Р6, образованных термосплавлением, представляют собой участки Е, в которых волокна сплавлены в параллельном состоянии. Аналогичные выбор и определение выполняют для всех «волокон, находящихся в фокусе», на одном и том же РЭМ-изображении. Следовательно, доля по существу ортогональных сплавленных участков, составляет 60% на фиг.1. Поверхность нетканого материала не является микроскопически плоской, а является неровной. Соответственно, «волокно, расположенное сверху» в зоне наблюдения, расположено в пределах интервала от стороны верхней поверхности до места внутри, находящегося на расстоянии, составляющем приблизительно 100 мкм и определяемом в направлении толщины нетканого материала, и открыто для воздействия на стороне верхней поверхности. «Волокно, находящееся в фокусе» в зоне наблюдения, расположено в пределах интервала от стороны верхней поверхности до места внутри, находящегося на расстоянии, составляющем приблизительно 100 мкм, в направлении толщины.

[0019]

Нетканый материал по варианту осуществления содержит волокна, имеющие диаметр волокон, составляющий 15 мкм или менее (в дальнейшем также упоминаемые как «тонкое волокно»). Тонкие волокна имеются на первой поверхности или второй поверхности нетканого материала по варианту осуществления, но тонкие волокна могут иметься внутри нетканого материала.

Наличие тонких волокон на первой поверхности или второй поверхности может быть подтверждено посредством наличия или отсутствия тонких волокон, наблюдаемых в зоне наблюдения согласно <Методу определения доли тонких волокон>, который будет описан ниже.

[0020]

В нетканом материале по варианту осуществления по меньшей мере одна из первой поверхности и второй поверхности имеет долю по существу ортогональных сплавленных участков, составляющую 35% или более, и долю тонких волокон, которые имеются в зоне наблюдения, составляющую 20% или более. Доля тонких волокон показывает пропорциональную долю тонких волокон, имеющихся в зоне наблюдения. Такая зона наблюдения тождественна зоне наблюдения в вышеописанном <Методе определения доли по существу ортогональных сплавленных участков>.

По соображениям, связанным с дополнительным повышением гладкости на ощупь, доля тонких волокон на по меньшей мере одной из первой поверхности и второй поверхности предпочтительно составляет 25% или более и более предпочтительно 30% или более.

Доля тонких волокон на по меньшей мере одной из первой поверхности и второй поверхности фактически составляет 100% или менее.

Долю тонких волокон получают нижеприведенным методом на основе осмотра поверхности. Когда наличие тонких волокон может быть подтверждено посредством нижеописанного осмотра поверхности, то есть, когда тонкие волокна имеются на по меньшей мере одной из первой поверхности и второй поверхности нетканого материала, фактически могут быть более надежно обеспечены текстура, специфическая для тонких волокон, и гладкость на ощупь при касании рукой.

[0021]

<Метод определения доли тонких волокон>

Образец для измерений вырезают так же, как в вышеописанном <Методе определения доли по существу ортогональных сплавленных участков>, и получают РЭМ-изображения, соответствующие зонам наблюдения на любой поверхности одного образца для измерений (5 изображений для одной поверхности). Долю тонких волокон определяют для каждого из полученных РЭМ-изображений нижеприведенным методом. Сначала на РЭМ-изображении выбирают «волокна, находящиеся в фокусе». После этого для каждого из волокон, находящихся в фокусе, в произвольной части, отличной от соединенных участков Р, образованных термосплавлением, вычерчивают линию, ортогональную к продольному направлению волокна, и величину диаметра волокна, определяемую вдоль данной линии, измеряют в качестве диаметра волокна. Такое измерение выполняют в том месте волокна, находящегося в фокусе, в котором линия, показывающая контур волокна, ортогональна к линии, показывающей величину диаметра, то есть к линии, ортогональной к продольному направлению. После этого количество волокон, имеющих диаметр волокон, составляющий 15 мкм или менее, подсчитывают как количество тонких волокон, и получают отношение количества тонких волокон к количеству волокон, находящихся в фокусе, на РЭМ-изображении, то есть процентную долю (%), определяемую как «количество тонких волокон/количество волокон, находящихся в фокусе». Такую долю получают для каждого из в общей сложности пяти РЭМ-изображений, полученных для образца для измерений, и среднее значение из полученных долей определяют как «долю тонких волокон». «Долю тонких волокон» определяют для каждой из обеих поверхностей нетканого материала.

[0022]

В нетканом материале по варианту осуществления доля тонких волокон на по меньшей мере одной из первой поверхности и второй поверхности составляет 20% или более и доля по существу ортогональных сплавленных участков, составляет 35%.

В нетканом материале по варианту осуществления доля тонких волокон на обеих из первой поверхности и второй поверхности может составлять 20% или более и доля по существу ортогональных сплавленных участков, может составлять 35%.

[0023]

Поскольку нетканый материал имеет долю тонких волокон на по меньшей мере одной из первой поверхности и второй поверхности, составляющую 20% или более, нетканый материал является гладким на ощупь и имеет хорошую текстуру. Кроме того, поскольку нетканый материал имеет долю по существу ортогональных сплавленных участков, на по меньшей мере одной поверхности, составляющую 35% или более, даже когда он содержит тонкие волокна, усадка по ширине почти не происходит при растягивании нетканого материала. Поскольку доля по существу ортогональных сплавленных участков, представляет собой относительный показатель наличия участков, в которых волокна сплавлены в ортогональном состоянии, составляющие волокна нетканого материала по варианту осуществления считаются ориентированными рассредоточенно в множестве направлений. Даже когда рабочий пытается растянуть нетканый материал в одном направлении, нетканый материал почти не растягивается в данном направлении.

Это можно легко понять из сравнения между фиг.2 и 3. Когда ориентация составляющих волокон такая, как показанная на фиг.3, и количество участков Е, в которых волокна сплавлены в параллельном состоянии, больше количества участков С, в которых волокна сплавлены в по существу ортогональном состоянии, поскольку волокна, проходящие в одном и том же направлении (направлении Y на фиг.3), сплавлены в участке Е, в которой волокна сплавлены в параллельном состоянии, трудно ограничить растягивание волокон, проходящих в направлении (направлении Х на фиг.3), отличном от данного одного и того же направления. С другой стороны, поскольку ориентация волокон F в нетканом материале, проходящих в множестве направлений, является разной, как показано на фиг.2, волокна F1, проходящие в направлении (направлении Y на фиг.2), отличающемся от одного направления (направления Х на фиг.2), трудно поддаются растягиванию, и, поскольку растягивание волокон F, проходящих в данном одном направлении, ограничено между частями С, в которых волокна сплавлены в по существу ортогональном состоянии (см. фиг.2), считается, что весь нетканый материал трудно поддается растягиванию в данном одном направлении. Посредством этого может быть эффективно предотвращена усадка по ширине, вызываемая растягиванием.

Такой эффект полезен во время изготовления изделия из нетканого материала, такого как впитывающее изделие. Например, нетканый материал, как правило, перемещают во время изготовления изделия из нетканого материала в состоянии, в котором растягивающее усилие приложено в направлении перемещения (машинном направлении), и нетканый материал может находиться в состоянии, в котором он растянут в направлении перемещения. Можно утверждать, что чем больше максимальное относительное удлинение нетканого материала в направлении перемещения в таком состоянии, тем больше растяжимость в направлении перемещения по отношению к растягивающему усилию, приложенному к нетканому материалу. Также очевидно, что чем больше нетканый материал растягивается в направлении перемещения, тем меньшей становится ширина нетканого материала. Соответственно, максимальное относительное удлинение нетканого материала в направлении перемещения (машинном направлении) можно использовать в качестве показателя усадки по ширине, уменьшение максимального относительного удлинения в направлении перемещения приводит к уменьшению усадки по ширине, и эффективность производства нетканого материала может быть повышена.

Поскольку нетканый материал по варианту осуществления трудно поддается растягиванию в направлении перемещения и максимальное относительное удлинение нетканого материала в направлении перемещения уменьшено, то есть почти не возникает усадка по ширине, даже при приложении растягивающего усилия в направлении перемещения во время изготовления изделия из нетканого материала почти не возникают неполадки из-за размеров, обусловленные усадкой по ширине. Кроме того, нетканый материал по варианту осуществления может быть перемещен с высокой скоростью, при которой растягивающее усилие, скорее всего, будет приложено, и поэтому при использовании данного нетканого материала может быть повышена эффективность изготовления изделия из нетканого материала.

[0024]

Обычно, когда имеются тонкие волокна, количество волокон в расчете на единицу поверхностной плотности естественным образом увеличивается по сравнению с толстыми волокнами. Следовательно, поскольку площадь контакта между волокнами часто будет большой, легко образуются участки, в которых волокна сплавлены в параллельном состоянии и которые показаны на фиг.3. Однако, даже когда нетканый материал по варианту осуществления содержит тонкие волокна, например, даже когда доля тонких волокон на по меньшей мере одной из двух поверхностей является высокой и составляет 20% или более, ориентации волокон F легко «распределяются» в множестве направлений, поскольку доля по существу ортогональных сплавленных участков, составляет 35% или более, и эффект ограничения растягивания волокон является значительным, поскольку относительный показатель наличия участков С, в которых волокна сплавлены в по существу ортогональном состоянии, который представляет собой долю данных участков от соединенных участков Р, образованных термосплавлением, является достаточным, и в результате этого эффект уменьшения усадки по ширине также является значительным.

[0025]

По соображениям, связанным с дополнительным уменьшением усадки по ширине, доля по существу ортогональных сплавленных участков, предпочтительно составляет 50% или более и более предпочтительно 52% или более.

Кроме того, по соображениям, связанным с реальной структурой нетканого материала, доля по существу ортогональных сплавленных участков, предпочтительно составляет 80% или менее и более предпочтительно 70% или менее.

Кроме того, доля по существу ортогональных сплавленных участков, предпочтительно составляет от 50% до 80% и более предпочтительно от 52% до 70%.

[0026]

По соображениям, связанным с дополнительным уменьшением усадки по ширине, общее количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в пяти зонах наблюдения, предпочтительно составляет 15 или более и более предпочтительно 20 или более.

Кроме того, по соображениям, связанным с реальной структурой нетканого материала, общее количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в пяти зонах наблюдения, предпочтительно составляет 50 или менее и более предпочтительно 40 или менее.

Кроме того, общее количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в пяти зонах наблюдения, предпочтительно составляет от 15 до 50 и более предпочтительно от 20 до 40.

Общее количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в пяти зонах наблюдения, получают таким же методом, как вышеописанный <Метод определения доли по существу ортогональных сплавленных участков>, и данное количество представляет собой общее количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии, на в общей сложности пяти РЭМ-изображениях.

[0027]

По соображениям, связанным с дополнительным уменьшением усадки по ширине, доля по существу ортогональных сплавленных участков, предпочтительно находится в пределах вышеуказанного диапазона на верхней стороне нетканого материала. С другой стороны, по соображениям, связанным с обеспечением большей мягкости нетканого материала, доля по существу ортогональных сплавленных участков, предпочтительно меньше в месте, находящемся внутри по отношению к верхней стороне нетканого материала, чем на стороне нетканого материала, верхней в направлении толщины нетканого материала, и более предпочтительно составляет менее 50% в месте, находящемся внутри по отношению к верхней стороне нетканого материала.

По соображениям, связанным с дополнительным уменьшением усадки по ширине, общее количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в пяти зонах наблюдения, предпочтительно находится в пределах вышеуказанного диапазона на верхней стороне нетканого материала. С другой стороны, по соображениям, связанным с обеспечением большей мягкости нетканого материала, общее количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в пяти зонах наблюдения, предпочтительно меньше в месте, находящемся внутри по отношению к верхней стороне нетканого материала, чем на стороне нетканого материала, верхней в направлении толщины нетканого материала, и более предпочтительно составляет менее 15 в месте, находящемся внутри по отношению к верхней стороне нетканого материала.

Долю по существу ортогональных сплавленных участков, и общее количество участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в пяти зонах наблюдения и расположены внутри по отношению к верхней стороне нетканого материала, определяют согласно такому же методу, как вышеописанный <Метод определения доли по существу ортогональных сплавленных участков>, за исключением осмотра сечения, - образованного при разрезании нетканого материала в месте, соответствующем половине толщины нетканого материала, - в качестве образца для измерений, подлежащего фотографированию.

[0028]

Когда в нетканом материале доля по существу ортогональных сплавленных участков, на любой из первой поверхности и второй поверхности равна или больше нижнего предельного значения, представленного выше, может быть получен эффект уменьшения усадки по ширине. Например, когда долю по существу ортогональных сплавленных участков и которые описаны выше, определяют для каждой из двух поверхностей нетканого материала, данная доля для любой одной поверхности может быть равна или больше нижнего предельного значения.

[0029]

В нетканом материале по варианту осуществления доля по существу ортогональных сплавленных участков, на первой поверхности предпочтительно отличается от доли по существу ортогональных сплавленных участков, на второй поверхности. В этом случае, например, поверхность, имеющая более высокую долю по существу ортогональных сплавленных участков, определена как первая поверхность.

Когда доля по существу ортогональных сплавленных участков, на первой поверхности отличается от доли по существу ортогональных сплавленных участков, на второй поверхности, любая из первой поверхности и второй поверхности предпочтительно соответствует предпочтительной конфигурации и диапазону значений доли по существу ортогональных сплавленных участков, и общего количества участков С, в которых волокна сплавлены в по существу ортогональном состоянии и которые имеются в пяти зонах наблюдения, описанных выше.

[0030]

По соображениям, связанным с изготовлением нетканого материала на практике, поверхностная плотность нетканого материала предпочтительно составляет 5 г/м2 или более и более предпочтительно 8 г/м2 или более.

По соображениям, связанным со стоимостью нетканого материала, поверхностная плотность нетканого материала предпочтительно составляет 30 г/м2 или менее и более предпочтительно 26 г/м2 или менее.

Кроме того, поверхностная плотность нетканого материала предпочтительно составляет от 5 г/м2 до 30 г/м2 и более предпочтительно от 8 г/м2 до 26 г/м2.

[0031]

По соображениям, связанным с диаметром волокон, используемым на практике при изготовлении нетканого материала, средний диаметр волокон, представляющих собой составляющие волокна нетканого материала, предпочтительно составляет 5 мкм или более и более предпочтительно 8 мкм или более.

По соображениям, связанным с дополнительным повышением гладкости, средний диаметр волокон, представляющих собой составляющие волокна нетканого материала, предпочтительно составляет 30 мкм или менее и более предпочтительно 20 мкм или менее.

Кроме того, средний диаметр волокон, представляющих собой составляющие волокна нетканого материала, предпочтительно составляет от 5 мкм до 30 мкм и более предпочтительно от 8 мкм до 20 мкм.

Нетканый материал может быть образован из множества типов волокон, имеющих разные диаметры волокон, но предпочтительно образован из составляющих волокон, имеющих диаметр волокон, составляющий 15 мкм или менее, по тем же соображениям, что и представленные выше, и более предпочтительно образован из составляющих волокон, имеющих диаметр волокон, составляющий 13 мкм или менее. Когда нетканый материал содержит волокна множества типов, имеющие разные диаметры волокон, «средний диаметр волокон» представляет собой среднее значение диаметров волокон, представляющих собой составляющие волокна всего нетканого материала. Средний диаметр волокон получают нижеприведенным методом. Когда разные волокна смешаны в нетканом материале, считается, что все волокна влияют на структуру, образующуюся при сплавлении, и поэтому должно быть получено среднее значение для всего нетканого материала.

[0032]

Диаметры волокон, представляющих собой составляющие волокна нетканого материала, получают нижеприведенным методом.

Используют РЭМ-изображение нетканого материала, полученное в вышеописанном <Методе определения доли тонких волокон>. На РЭМ-изображении произвольно выбирают 10 «волокон, находящихся в фокусе», которые описаны выше. После этого для каждого из данных десяти волокон измеряют диаметр волокон, описанный выше. После этого среднее арифметическое значение диаметров волокон, представляющих собой данные десять волокон, получают для каждого из в общей сложности пяти РЭМ-изображений, полученных для образца для измерений. Такое среднее арифметическое значение получают для каждой из обеих поверхностей нетканого материала, и среднее значение из данных средних арифметических значений определяют как средний диаметр волокон.

[0033]

По соображениям, связанным с получением хороших мягкости и текстуры нетканого материала, максимальное относительное удлинение нетканого материала по варианту осуществления предпочтительно составляет 20% или более и более предпочтительно 25% или более.

По соображениям, связанным с дополнительным уменьшением усадки по ширине во время высокоскоростного перемещения, максимальное относительное удлинение предпочтительно составляет 60% или менее и более предпочтительно 55% или менее.

Кроме того, максимальное относительное удлинение предпочтительно составляет от 20% до 60% и более предпочтительно от 25% до 55%.

Максимальное относительное удлинение определяют нижеприведенным методом.

[0034]

<Метод определения максимального относительного удлинения>

Зону с размерами 50 мм Ч 200 мм вырезают из нетканого материала, для которого должны быть выполнены измерения, используя острую бритву, и используют в качестве образца для измерений. При этом образец для измерений вырезают так, чтобы продольное направление образца для измерений соответствовало направлениям ориентации волокон в нетканом материале. Подготавливают четыре образца для измерений.

Направление ориентации волокна подтверждают посредством осмотра одной поверхности нетканого материала при использовании растрового электронного микроскопа JCM-6000 (изготавливаемого компанией JEOL Ltd.). Перед таким осмотром нетканый материал заранее размещают способом, рекомендованным в руководстве по использованию растрового электронного микроскопа. Нетканый материал осматривают с помощью растрового электронного микроскопа при увеличении в 50 раз, и вычерчивают квадрат, имеющий одну сторону с длиной 500 мкм и точку пересечения диагоналей в центре экрана в поле зрения при осмотре. Квадрат образуют так, чтобы стороны квадрата были параллельны продольному направлению или поперечному направлению нетканого материала. После этого подсчитывают количество волокон, проходящих от одной из двух сторон квадрата на экране до другой стороны, при этом данные две стороны параллельны друг другу, проходят в продольном направлении нетканого материала и обращены друг к другу. Такое количество волокон упоминается как «количество i волокон». Так же, как описано выше, подсчитывают количество волокон, проходящих от одной из двух сторон до другой стороны, при этом данные две стороны параллельны поперечному направлению нетканого материала и обращены друг к другу. Такое количество волокон упоминается как «количество ii волокон». Ориентацию волокон на стороне, имеющей большее количество волокон из количества i волокон и количества ii волокон, определяют как направление ориентации волокон в нетканом материале. Например, когда количество i волокон, проходящих между двумя сторонами, параллельными продольному направлению нетканого материала, является большим, может быть определено, что направление ориентации волокон в нетканом материале совпадает с поперечным направлением нетканого материала. В этом случае образец для измерений вырезают так, чтобы продольное направление образца для измерений совпадало с поперечным направлением нетканого материала.

[0035]

После этого в состоянии, в котором направление ориентации волокон в образце для измерений, то есть продольное направление образца для измерений, выровнено относительно направления растягивающего усилия, оба конца образца для измерений прикрепляют к зажимам прибора для испытаний на растяжение (Наименование модели: “AUTOGRAPH AG-X”, изготавливается компанией SHIMADZU Corporation и соответствует всем приборам для испытаний на растяжение в описании). Расстояние между зажимами составляет 150 мм. Растягивающее усилие (растягивающую нагрузку), приложенное (-ую) к образцу для измерений, измеряют при растягивании образца для измерений, закрепленного между зажимами, со скоростью 300 мм/мин, и получают относительное удлинение при максимальном растягивающем усилии. «Относительное удлинение» представляет собой отношение (%) длины после растягивания к исходной длине до растягивания. Например, относительное удлинение, составляющее 100%, означает, что образец растянут до длины, превышающей в два раза исходную длину. Вышеуказанное относительное удлинение определяют для каждого образца для измерений, и среднее значение принимают в качестве максимального относительного удлинения.

[0036]

Когда положение вектора направления ориентации волокон неясно из вышеуказанного осмотра, максимальное относительное удлинение получают нижеприведенным методом. Сначала вырезают образец для измерений, имеющий продольное направление, совпадающее с продольным направлением нетканого материала, для которого должны выполняться измерения, и образец для измерений, имеющий продольное направление, совпадающее с поперечным направлением нетканого материала, для которого должны выполняться измерения. Испытание на растяжение выполняют для данных двух типов образцов для измерений, и количествовое значение при большем сопротивлении разрыву определяют как максимальное относительное удлинение. Это обусловлено тем, что сопротивление разрыву при растягивающей нагрузке, действующей в направлении ориентации волокон, больше, чем сопротивление разрыву при растягивающей нагрузке, действующей не в направлении ориентации волокон, как общеизвестно.

Когда нетканый материал, для которого должны выполняться измерения, включен в изделие из нетканого материала, такое как впитывающее изделие, вырезают образец для измерений, имеющий продольное направление, совпадающее с продольным направлением изделия, и образец для измерений, имеющий продольное направление, совпадающее с поперечным направлением изделия.

Кроме того, когда вышеуказанные размеры невозможно получить при вырезании образца для измерений, вырезают образец для измерений, имеющий длину в поперечном направлении, составляющую 50 мм, и длину в продольном направлении с шагом увеличения, составляющим 50 мм (например, 50 мм Ч 150 мм или 50 мм Ч 100 мм). В этом случае расстояние между зажимами прибора для испытаний на растяжение задают меньшим на 50 мм, чем длина образца для измерений, определяемая в продольном направлении. Как описано выше, даже когда длина образца для измерений, определяемая в продольном направлении, изменяется, результат определения максимального относительного удлинения можно сравнивать как таковой.

[0037]

Нетканый материал по варианту осуществления включает в себя в основном термопластичные волокна. Доля содержащихся термопластичных волокон от всех составляющих волокон нетканого материала по варианту осуществления составляет по меньшей мере 50% масс. или более, предпочтительно 90% масс. или более и может составлять 100% масс.

[0038]

Примеры составляющих смол/полимеров (термопластичных смол/полимеров) термопластичного волокна включают полиолефин, такой как полиэтилен (ПЭ) или полипропилен (ПП), сложный полиэфир, такой как полиэтилентерефталат (ПЭТ), полиамид, такой как нейлон 6 или нейлон 66, полиакриловую кислоту, алкиловый сложный эфир полиметакриловой кислоты, поливинилхлорид, поливинилиденхлорид, и данные смолы/полимеры могут использоваться по отдельности или в комбинации из двух или более.

[0039]

Синтетическое волокно, включая термопластичное волокно, используемое в нетканом материале по варианту осуществления, может представлять собой однокомпонентное волокно, образованное из синтетической смолы одного вида или из смешанного полимера, полученного смешиванием синтетических смол двух или более видов, или может представлять собой многокомпонентное волокно. Многокомпонентное волокно, описанное выше, представляет собой синтетическое волокно, полученное объединением двух или более синтетических смол, имеющих разные компоненты, посредством фильеры и одновременным формованием, и имеет структуру, в которой множество компонентов являются соответственно непрерывными в направлении длины волокна и соединены друг с другом в одном волокне. Вид многокомпонентного волокна включает, например, волокно с ядром и оболочкой, имеющее структуру с ядром и оболочкой, включающую в себя ядро и оболочку, или волокно с расположением компонентов бок о бок.

[0040]

Термопластичное волокно предпочтительно содержит полиэтилен (ПЭ) в качестве составляющей смолы, более предпочтительно содержит ПЭ по меньшей мере на поверхности и еще более предпочтительно состоит из ПЭ.

Например, в случае наличия волокна, имеющего структуру с ядром и оболочкой, в качестве термопластичного волокна, полимерный компонент ядра представляет собой ПЭТ и полимерный компонент оболочки предпочтительно представляет собой ПЭ.

[0041]

Предпочтительным примером термопластичного волокна является термопластичное волокно, состоящее из двухкомпонентного волокна с ядром и оболочкой, в котором компонент, образующий ядро, представляет собой один или более полимеров, выбранных из группы, состоящей из ПЭТ и ПП, и компонент, образующий оболочку, представляет собой один или более полимеров, выбранных из группы, состоящей из ПЭ. Поскольку сплавление между волокнами происходит только в зоне оболочки и ядро остается несплавленным, в двухкомпонентном волокне с ядром и оболочкой ядро выполняет функцию предотвращения растягивания волокна. Соответственно, термопластичное волокно, состоящее из двухкомпонентного волокна с ядром и оболочкой, предпочтительно по соображениям, связанным с предотвращением растягивания волокна и уменьшением усадки по ширине.

[0042]

Кроме того, термопластичное волокно предпочтительно представляет собой короткое волокно. Короткое волокно представляет собой волокно, имеющее длину волокна, составляющую менее 80 мм. Предпочтительно сформировать холст при использовании коротких волокон вследствие того, что легко обеспечивается разная ориентация волокон, и легко образуются по существу ортогональные сплавленные участки, как показано на фиг.2. В таком случае нетканый материал по варианту осуществления не включает фильерный нетканый материал.

[0043]

Поскольку вероятность контакта между термопластичными волокнами уменьшается и по существу ортогональные сплавленные участки, образуются легче, чем участки, в которых волокна сплавлены в параллельном состоянии, при добавлении волокон, соединенных не посредством термосплавления, нетканый материал по варианту осуществления может содержать другие волокна помимо термопластичного волокна. Примеры таких других волокон включают натуральные волокна, такие как целлюлозные и хлопковые, и целлюлозные волокна, такие как гидратцеллюлозные волокна, волокна лиоцелл и волокна Тенсель, и одно из данных волокон может быть использовано по отдельности, или два или более из них могут быть использованы в виде смеси.

В частности, предпочтительно использовать смесь из двухкомпонентного волокна с ядром и оболочкой, состоящего из ПЭТ/ПЭ, и хлопкового волокна.

[0044]

По вышеприведенным соображениям доля других волокон во всех составляющих волокнах нетканого материала предпочтительно составляет 0,5% масс. или более и более предпочтительно 1% масс. или более.

По соображениям, связанным с поддержанием сопротивления разрыву, данная доля предпочтительно составляет 20% масс. или менее и более предпочтительно 10% масс. или менее.

Кроме того, данная доля предпочтительно составляет от 0,5% масс. до 20% масс. и более предпочтительно от 1% масс. до 10% масс.

[0045]

Нетканый материал по варианту осуществления используется для изделия из нетканого материала. Изделие из нетканого материала представляет собой изделие, изготовленное из нетканого материала, или изделие, включающее в себя нетканый материал в качестве составляющего элемента. Примеры изделий из нетканого материала включают впитывающие изделия, такие как одноразовые подгузники или прокладки, нагревательные средства, такие как маски для глаз, хирургическую одежду и маски, очищающие листы и листы для вытирания. «Впитывающее изделие», описанное выше, охватывает в широком смысле изделия, которые используются для впитывания выделяемых организмом, текучих сред (мочи, жидкого стула, менструальной крови, пота и тому подобного), выпущенных из тела человека, и включают, например, одноразовые подгузники, гигиенические прокладки, гигиенические трусы, урологические прокладки.

[0046]

Впитывающее изделие, как правило, включает в себя проницаемый для жидкостей, верхний лист, расположенный относительно близко к коже носителя, не проницаемый для жидкостей или минимально проницаемый для жидкостей или водоотталкивающий задний лист, расположенный относительно далеко от кожи носителя, и удерживающий жидкости, впитывающий элемент, расположенный между данными двумя листами. Впитывающее изделие может включать в себя наружный покрывающий элемент, образующий его наружную поверхность.

Когда нетканый материал по варианту осуществления используется для впитывающего изделия, впитывающее изделие включает в себя нетканый материал в качестве составляющего элемента.

[0047]

Нетканый материал по варианту осуществления образован из одного слоя нетканого материала, но может находиться в состоянии, в котором он наложен на другой листовой материал, такой как другой нетканый материал или пленка, и соединен с данным другим листовым материалом, когда он используется в качестве составляющего элемента впитывающего изделия.

[0048]

По соображениям, связанным с более надежным обеспечением гладкости на ощупь, при использовании нетканого материала по варианту осуществления в качестве составляющего элемента изделия из нетканого материала первая поверхность нетканого материала предпочтительно расположена так, что она образует поверхность изделия из нетканого материала.

Например, во впитывающем изделии, в котором используется нетканый материал по варианту осуществления, нетканый материал предпочтительно используется в качестве листа, образующего наружную поверхность или внутреннюю поверхность впитывающего изделия. В частности, нетканый материал по варианту осуществления предпочтительно предусмотрен в качестве одного или обоих из верхнего листа и заднего листа, и нетканый материал более предпочтительно предусмотрен в качестве заднего листа.

Нетканый материал по варианту осуществления предпочтительно расположен во впитывающем изделии так, что поверхность, имеющая более высокую долю по существу ортогональных сплавленных участков, обращена к наружной поверхности впитывающего изделия. В частности, когда нетканый материал по варианту осуществления используется в качестве верхнего листа, поверхность, имеющая более высокую долю по существу ортогональных сплавленных участков,, расположена так, что она образует поверхность, обращенную к коже. Кроме того, когда нетканый материал по варианту осуществления используется в качестве заднего листа, поверхность, имеющая более высокую долю по существу ортогональных сплавленных участков, расположена так, что она образует поверхность, не обращенную к коже. По соображениям, связанным с более надежным обеспечением защиты от утечки, такой задний лист предпочтительно образован из многослойного листа, состоящего из листа, минимально проницаемого для жидкостей, и данного нетканого материала.

Поверхность, обращенная к коже, представляет собой поверхность, направленную к коже носителя впитывающего изделия, и поверхность, не обращенная к коже, представляет собой поверхность, направленную в сторону, противоположную коже носителя, или поверхность, направленную к предмету одежды, такому как трусы.

[0049]

По соображениям, связанным с легким обеспечением хороших мягкости и текстуры нетканого материала, нетканый материал по варианту осуществления предпочтительно размещен во впитывающем изделии так, что поверхность, имеющая более высокую долю по существу ортогональных сплавленных участков, обращена к внутренней части впитывающего изделия. В частности, когда нетканый материал по варианту осуществления используется в качестве верхнего листа, поверхность, имеющая более высокую долю по существу ортогональных сплавленных участков, расположена так, что она образует поверхность впитывающего изделия, не обращенную к коже. Кроме того, когда нетканый материал по варианту осуществления используется в качестве заднего листа, поверхность, имеющая более высокую долю по существу ортогональных сплавленных участков, расположена так, что она образует поверхность впитывающего изделия, обращенную к коже.

[0050]

Когда нетканый материал по варианту осуществления включен в изделие из нетканого материала, такое как промышленно изготавливаемое и имеющееся на рынке, впитывающее изделие, адгезив, соединяющий составляющие элементы изделия из нетканого материала, отверждают, используя холодный спрей или жидкий азот, соответствующие элементы осторожно разделяют для отделения нетканого материала. Когда нетканый материал, для которого должны выполняться измерения, отделяют от изделия из нетканого материала, такой способ отделения является общим для других измерений в описании.

[0051]

Способ изготовления нетканого материала по вышеописанному варианту осуществления будет описан ниже. Способ изготовления включает процесс термообработки, заключающийся в нагреве волокнистого полотна, содержащего термопластичные волокна. Процесс термообработки представляет собой процесс сплавления мест перекрещивания составляющих волокон волокнистого полотна для формирования соединенного участка, полученного термосплавлением, и, следовательно, образования нетканого материала.

[0052]

Волокнистый холст, как правило, изготавливают, посредством разрыхления исходных волокон, таких как термопластичные волокна, с помощью разрыхлительной машины и преобразования разрыхленного исходного волокна в холст с помощью кардочесальной машины. Волокнистый холст представляет собой лист в состоянии до преобразования в нетканый материал, и в волокнистом холсте волокна не подвергнуты термосплавлению. В качестве исходных волокон, то есть составляющих волокон волокнистого полотна, предпочтительно используются такие же волокна, как составляющие волокна нетканого материала, описанного выше. Кроме того, поверхностную плотность волокнистого полотна предпочтительно доводят до значений, находящихся в диапазоне значений поверхностной плотности нетканого материала, описанного выше.

Волокнистый холст может быть образован наложением друг на друга или смешиванием волокон множества типов, имеющих разные диаметры волокон.

[0053]

По соображениям, связанным с более надежным регулированием доли тонких волокон так, чтобы доля тонких волокон на первой поверхности или второй поверхности находилась в пределах вышеописанного диапазона, доля тонких волокон от всех составляющих волокон в волокнистом холсте предпочтительно составляет 20% или более, более предпочтительно 25% или более и еще более предпочтительно 30% или более.

Данная доля фактически составляет 100% или менее.

Доля тонких волокон от всех составляющих волокон в волокнистом холсте представляет собой долю тонких волокон от всех составляющих волокон в получаемом нетканом материале.

Доля тонких волокон от всех составляющих волокон в волокнистом холсте представляет собой массовую долю (%) тонких волокон от массы всех составляющих волокон, образующих волокнистый холст, и может быть получена на основе массы волокон, используемых во время изготовления нетканого материала.

[0054]

В процессе термообработки термообработка может выполняться непрерывно для перемещаемого волокнистого полотна для образования нетканого материала, или термообработка может выполняться периодически для заданного количества волокнистых полотен для образования нетканого материала. По соображениям, связанным с более легким формированием участков С, в которых волокна сплавлены в по существу ортогональном состоянии, волокнистый холст предпочтительно подвергают термообработке в состоянии, в котором направления ориентаций волокон пересекаются друг с другом, и более предпочтительно подвергают термообработке в состоянии, в котором направления ориентаций волокон ортогональны друг к другу. Например, существует способ, в котором термообработку выполняют для многослойного полотна, в котором множество волокнистых полотен наложены друг на друга в виде стопы так, что направления ориентаций волокон различаются для каждого волокнистого полотна. Направление ориентации волокон в волокнистом холсте обычно соответствует машинному направлению (направлению MD) во время изготовления волокнистого полотна. Кроме того, холст, в котором волокна ориентированы в направлении MD, может быть ориентирован в направлении CD перед термообработкой. В этом случае, например, существует способ раскладки полотна в направлении CD. Направление CD представляет собой направление, ортогональное к направлению MD. Процесс обеспечения заданных ориентаций волокон в волокнистом холсте, описанный выше, также упоминается как «обработка для регулирования ориентации».

[0055]

Для процесса термообработки может быть выбран любой способ нагрева, обеспечивающий возможность нагрева волокнистого полотна для образования соединенных участков методом термосплавления. Примеры такого способа нагрева включают способ распыления на волокнистое полотно струи горячего воздуха (обдува) при использовании способа пропускания воздуха насквозь для нагрева волокнистого полотна и способ нагрева волокнистого полотна в среде без потока воздуха и с заданной температурой.

[0056]

Способ пропускания воздуха насквозь представляет собой способ нагрева, заключающийся в обдуве волокнистого полотна, который представляет собой исходный материал для получения нетканого материала, или нетканого материала струей текучей среды, например, горячего воздуха, такого как воздух или водяной пар, имеющего заданную или более высокую температуру. Обдув струей текучей среды выполняют посредством так называемого способа пропускания воздуха насквозь (способа проникновения), при котором текучая среда, такая как горячий воздух, проходит сквозь волокнистый холст или нетканый материал. Когда нетканый материал по варианту осуществления изготавливают с помощью процесса термообработки, используя способ пропускания воздуха насквозь, нетканый материал охватывает нетканый материал, изготовленный посредством добавления процесса термообработки для нетканого материала, полученного другим способом, или нетканый материал, изготавливаемый с помощью любого процесса, подлежащего выполнению после процесса термообработки.

[0057]

Будет описан процесс термообработки, в котором используется способ пропускания воздуха насквозь. В таком процессе волокнистый холст размещают, например, на полимерной сетчатой ленте, металлической бесконечной сетке, образованной из проволочной сетки, металлической плите с открытым отверстием для пропускания воздуха или металлической плите без открытого отверстия для пропускания воздуха, и затем волокнистый холст обдувают струей горячего воздуха или водяного пара для термосплавления мест перекрещивания волокон. Таким образом, полученный нетканый материал имеет две поверхности, например, поверхность (в дальнейшем также упоминаемую как поверхность, не подвергнутая обдуву струей), обращенную к плите или сетке, и поверхность, подвергнутую распылению струи горячего воздуха (в дальнейшем также упоминаемую как поверхность, подвергнутая обдуву струей). В таком нетканом материале многочисленные соединенные участки, образованные термосплавлением, образуются на одной поверхности из данных двух поверхностей. Данная одна поверхность, как правило, представляет собой поверхность, имеющую более высокую долю по существу ортогональных сплавленных участков, чем другая поверхность.

[0058]

Температура горячего воздуха при обычной обработке пропусканием воздуха насквозь задана в диапазоне значений, превышающих приблизительно на 10°C наименьшую температуру плавления, которая является самой низкой из температур плавления составляющих волокон в волокнистом холсте (например, температуру плавления оболочки в двухкомпонентном волокне с ядром и оболочкой), но по соображениям, связанным с более легким образованием соединенного участка Р, образуемой термосплавлением, разность температуры горячего воздуха и самой низкой температуры плавления составляющего волокна предпочтительно составляет 5°C или более и более предпочтительно 10°C или более.

Разность температуры горячего воздуха и самой низкой температуры плавления составляющего волокна предпочтительно составляет 70°C или менее и более предпочтительно 50°C или менее.

В случае полотна, содержащего двухкомпонентные волокна с ядром и оболочкой, например, когда полиэтилен используется для оболочки волокна, температура горячего воздуха в процессе термообработки составляет 125°C или более и более предпочтительно 130°C или более по вышеуказанным соображениям.

Температура горячего воздуха предпочтительно составляет 190°C или менее, более предпочтительно 170°C или менее.

Кроме того, когда волокно содержит смолы/полимеры множества типов, как в случае двухкомпонентного волокна с ядром и оболочкой, самая низкая температура плавления составляющего волокна характеризует температуру плавления смолы, имеющей самую низкую температуру плавления. Самая низкая температура плавления составляющего волокна показывает температуру размягчения, когда смолы не имеют резкой точки плавления.

[0059]

По соображениям, связанным с дополнительным повышением эффективности изготовления нетканого материала, в процессе термообработки, в котором используется способ пропускания воздуха насквозь, скорость потока горячего воздуха, которым обдувают волокнистый холст в процессе термообработки, предпочтительно находится в нижеприведенном диапазоне.

Скорость потока горячего воздуха, которым обдувают волокнистый холст, составляет более 0 м/с, предпочтительно 0,3 м/с или более и более предпочтительно 0,5 м/с или более.

Скорость потока горячего воздуха, которым обдувают волокнистый холст, предпочтительно составляет 5 м/с или менее, более предпочтительно 3 м/с или менее и еще более предпочтительно 2 м/с или менее.

[0060]

В процессе термообработки, в котором используется способ пропускания воздуха насквозь, продолжительность обдува волокнистого полотна струей горячего воздуха (продолжительность термообработки) может быть по существу такой же, как в известном способе изготовления нетканого материала, скрепленного пропусканием воздуха насквозь, но по тем же соображениям, что и представленные выше, продолжительность термообработки предпочтительно находится в нижеприведенном диапазоне.

Кроме того, продолжительность термообработки предпочтительно составляет по меньшей мере 1 секунду и более предпочтительно по меньшей мере 3 секунды.

Кроме того, по соображениям, связанным с увеличением скорости изготовления в максимально возможной степени и уменьшением производственной себестоимости, продолжительность термообработки предпочтительно составляет 60 секунд или менее и более предпочтительно 30 секунд или менее.

[0061]

Будет приведено описание процесса термообработки в случае способа нагрева волокнистого полотна в среде без потока воздуха и с заданной температурой. В таком процессе волокнистый холст размещают, например, на полимерной сетчатой ленте, металлической бесконечной сетке, образованной из проволочной сетки, металлической плите с открытым отверстием для пропускания воздуха или металлической плите без открытого отверстия для пропускания воздуха, и после этого волокнистый холст оставляют в среде с заданной или более высокой температурой для термосплавления мест перекрещивания волокон. Таким образом, полученный нетканый материал имеет две поверхности, например, одну поверхность, обращенную к опорной поверхности сетчатой ленты, и другую поверхность, противоположную данной одной поверхности. Из данных двух поверхностей такого нетканого материала поверхность, обращенная к опорной поверхности сетчатой ленты, скорее всего, будет гладкой и будет иметь хорошую текстуру. Данная поверхность, как правило, представляет собой поверхность, имеющую более высокую долю по существу ортогональных сплавленных участков, чем другая поверхность.

[0062]

В способе нагрева волокнистого полотна в среде без потока воздуха и с заданной температурой, по соображениям, связанным с более легким образованием соединенного участка Р, образуемого термосплавлением, разность температуры нагрева волокнистого полотна (в дальнейшем также упоминаемой как «температура нагрева среды») и самой низкой температуры плавления составляющего волокна предпочтительно составляет 5°C или более и более предпочтительно 10°C или более.

Данная разность температур предпочтительно составляет 70°C или менее и более предпочтительно 50°C или менее.

По вышеуказанным соображениям температура нагрева среды в процессе термообработки предпочтительно составляет 125°C или более и более предпочтительно 130°C или более.

В случае использования двухкомпонентного волокна с ядром и оболочкой по соображениям, связанным с более хорошим сохранением формы волокна, температура нагрева среды предпочтительно составляет 190°C или менее и более предпочтительно 170°C или менее.

[0063]

По вышеуказанным соображениям длительность нагрева (продолжительность термообработки) волокнистого полотна при температуре нагрева среды в процессе термообработки предпочтительно составляет по меньшей мере 1 секунду и более предпочтительно по меньшей мере 3 секунды.

Кроме того, по соображениям, связанным с неприменением подвода ненужного тепла ко всему нетканому материалу, продолжительность термообработки предпочтительно составляет 180 секунд или менее и более предпочтительно 120 секунд или менее.

[0064]

Когда изделие из нетканого материала, такое как впитывающее изделие, описанное выше, включает в себя другой составляющий элемент помимо нетканого материала по варианту осуществления, способ изготовления такого изделия из нетканого материала включает этап перекрывания нетканого материала по варианту осуществления другим составляющим элементом. По соображениям, связанным с улучшением туше изделия из нетканого материала, в частности, с повышением гладкости на ощупь, нетканый материал по варианту осуществления предпочтительно перекрывает другой составляющий элемент на таком этапе так, чтобы поверхность, имеющая более низкую долю соединенных участков, в которых волокна подвергнуты термосплавлению в по существу ортогональном состоянии, была обращена к другому составляющему элементу. Кроме того, по соображениям, связанным с повышением мягкости изделия из нетканого материала на ощупь, нетканый материал по варианту осуществления предпочтительно перекрывает другой составляющий элемент на таком этапе так, чтобы поверхность, имеющая более высокую долю соединенных участков, в которых волокна подвергнуты термосплавлению в по существу ортогональном состоянии, была обращена к другому составляющему элементу. Данный нетканый материал и другой составляющий элемент, которые перекрывают друг друга, объединяют в одно целое с помощью известного средства соединения, такого как адгезив, и посредством этого образуется нетканый материал.

[0065]

Как описано выше, настоящее изобретение было описано на основе предпочтительных вариантов осуществления, но настоящее изобретение может быть соответствующим образом изменено и не ограничено вариантами осуществления, описанными выше. Кроме того, вышеописанные варианты осуществления могут быть скомбинированы соответствующим образом.

В нетканом материале в вышеописанном варианте осуществления, например, участок С, в котором волокна сплавлены в по существу ортогональном состоянии, имеется на каждой из обеих поверхностей нетканого материала, но участок С, в котором волокна сплавлены в по существу ортогональном состоянии, может иметься только на одной из данных поверхностей.

[0066]

Когда верхний предел, нижний предел или верхний и нижний пределы количествовой величины заданы в описании, также включено собственное значение верхнего предела или нижнего предела. Кроме того, хотя это не указано в явном виде, следует понимать, что описаны все количествовые величины, составляющие верхний предел или менее или нижний предел или более, или все количествовые величины в диапазоне от верхнего предела до нижнего предела.

В описании артикли “a” и “an” следует толковать как означающие «один или более».

Следует понимать, что различные изменения и модификации настоящего изобретения могут быть выполнены с учетом вышеприведенного раскрытия в описании. Таким образом, следует понимать, что настоящее изобретение может быть реализовано в пределах объема технического решения на основе формулы изобретения в случае вариантов осуществления, не описанных конкретно в настоящем описании.

Все содержание вышеуказанных патентных литературных источников включено в данный документ как часть содержания описания.

[Примеры]

[0067]

Настоящее изобретение будет описано ниже более конкретно со ссылкой на Примеры, но настоящее изобретение не ограничено данными Примерами.

[0068]

<Пример 1>

В качестве исходного волокна было использовано термопластичное волокно, при этом термопластичное волокно состоит из двухкомпонентного волокна с концентрической структурой с ядром и оболочкой (соотношение ядра и оболочки: 50% масс. : 50% масс., тонина: 1,2 дтекс, короткое волокно), в котором компонент, образующий ядро, был образован из ПЭТ и компонент, образующий оболочку, был образован из ПЭ. Такое исходное волокно имеет самую низкую температуру плавления, составляющую 120°C. Используя исходное волокно, изготавливали волокнистый холст в соответствии с обычным способом при использовании известной кардочесальной машины так, чтобы поверхностная плотность составляла 4 г/м2. Многослойный ламинат был образован посредством наложения пяти волокнистых полотен друг на друга так, чтобы машинные направления (направления MD) во время изготовления волокнистых полотен были взаимно перпендикулярными у двух соседних волокнистых полотен. Волокнистые холсты подвергали процессу термообработки, заключающемуся в обдуве струей горячего воздуха посредством способа пропускания воздуха насквозь в состоянии, когда многослойный материал был размещен на полимерной сетчатой ленте, и таким образом изготавливали нетканый материал. Условия термообработки в процессе термообработки (процессе пропускания воздуха насквозь) были такими, как указанные в Таблице 1.

[0069]

<Пример 2>

При использовании исходного волокна по Примеру 1 волокнистый холст изготавливали в соответствии с обычным способом при использовании известной кардочесальной машины так, чтобы поверхностная плотность составляла 30 г/м2, и затем подвергали процессу регулирования ориентации. В частности, площадь полученного волокнистого полотна увеличивали в 1,5 раза посредством расширения волокнистого полотна в направлении CD так, чтобы длина волокнистого полотна в направлении CD во время изготовления была увеличена в 1,5 раза. После этого волокнистый холст подвергали процессу термообработки, заключающему в обдуве струей горячего воздуха при таких же условиях термообработки, как в Примере 1, в состоянии, когда волокнистый холст был размещен на полимерной сетчатой ленте, и таким образом изготавливали нетканый материал.

[0070]

<Пример 3>

Нетканый материал был изготовлен так же, как в Примере 2, за исключением того, что условия термообработки были изменены, и поверхностная плотность в состоянии до обработки для регулирования ориентации была изменена на 37,5 г/м2.

[0071]

<Пример 4>

В качестве исходного волокна подготавливали термопластичное волокно с тониной 1,2 дтекс, при этом термопластичное волокно состоит из двухкомпонентного волокна с концентрической структурой с ядром и оболочкой (соотношение ядра и оболочки: 50% масс. : 50% масс., короткое волокно), в котором компонент, образующий ядро, был образован из ПЭТ и компонент, образующий оболочку, был образован из ПЭ, и подготавливали волокно с тониной 2,0 дтекс, представляющее собой двухкомпонентное волокно с концентрической структурой с ядром и оболочкой. Используя волокна данных двух типов по отдельности, изготавливали многослойный холст, в котором первый волокнистый холст (с тониной волокон, составляющей 1,2 дтекс) и второй волокнистый холст (с тониной волокон, составляющей 2,0 дтекс) были наложены друг на друга. Такой многослойный холст имел соотношение компонентов (соотношение масс), соответствующее отношению массы первого волокнистого полотна к массе второго волокнистого полотна, составляющему 2:3. Первый волокнистый холст и второй волокнистый холст были разложены в одном и том же направлении и были подвергнуты процессу регулирования ориентации для увеличения длины в направлении CD в 1,5 раза по отношению к холсту (с поверхностной плотностью 37,5 г/м2), изготовленному в соответствии с обычным способом при использовании известной кардочесальной машины. После этого процесс термообработки выполняли для многослойного полотна при втором волокнистом холсте, образующем поверхность, подвергаемую обдуву струей. Условия термообработки в процессе термообработки (процессе пропускания воздуха насквозь) были такими, как указанные в Таблице 1. Поскольку полученный нетканый материал был образован из вышеуказанных двух видов исходных волокон, доля тонких волокон от всех составляющих волокон составляла 40%.

[0072]

<Пример 5>

Нетканый материал был изготовлен так же, как в Примере 4, за исключением того, что соотношение компонентов (соотношение масс) в многослойном холсте, соответствующее отношению массы первого волокнистого полотна к массе второго волокнистого полотна, составляло 1:4. Доля тонких волокон от всех составляющих волокон полученного нетканого материала составляла 20%.

[0073]

<Пример 6>

При использовании исходного волокна по Примеру 1 волокнистый холст был получен в соответствии с обычным способом при использовании известной кардочесальной машины так, чтобы поверхностная плотность составляла 25 г/м2. Нетканый материал был изготовлен так же, как в Примере 1, за исключением того, что такой волокнистый холст нагревали в среде без потока воздуха и с температурой нагрева, указанной в Таблице 1.

[0074]

<Пример 7>

Нетканый материал был изготовлен так же, как в Примере 6, за исключением того, что поверхностная плотность волокнистого полотна была изменена.

[0075]

<Пример 8>

Нетканый материал был изготовлен так же, как в Примере 6, за исключением использования такого же многослойного полотна, как в Примере 4.

[0076]

<Пример 9>

Нетканый материал был изготовлен так же, как в Примере 6, за исключением использования такого же многослойного полотна, как в Примере 5.

[0077]

<Пример 10>

Используя такое же исходное волокно, как в Примере 4, изготавливали многослойный холст (поверхностная плотность 25 г/м2), имеющий поверхностную плотность, отличающуюся от поверхностной плотности многослойного полотна в Примере 4. Многослойный холст имел такое же соотношение компонентов (соотношение масс), соответствующее отношению массы первого волокнистого полотна к массе второго волокнистого полотна, как в Примере 4, и был изготовлен посредством выполнения процесса регулирования ориентации так же, как в Примере 4. Такой многослойный холст подвергали процессу термообработки при условиях термообработки, указанных в Таблице 1, и таким образом изготавливали нетканый материал.

[0078]

<Сравнительный пример 1>

Используя исходное волокно по Примеру 1, волокнистый холст получали в соответствии с обычным способом при использовании известной кардочесальной машины так, чтобы поверхностная плотность составляла 25 г/м2. Нетканый материал был изготовлен так же, как в Примере 1, за исключением того, что использовался такой волокнистый холст.

[0079]

<Сравнительный пример 2>

Нетканый материал был изготовлен так же, как в Примере 3, за исключением того, что волокнистый холст был получен без процесса регулирования ориентации так, что поверхностная плотность составляла 30 г/м2.

[0080]

<Сравнительный пример 3>

Нетканый материал был изготовлен так же, как в Примере 4, за исключением того, что многослойный холст был получен без процесса регулирования ориентации.

[0081]

<Сравнительный пример 4>

Нетканый материал был изготовлен так же, как в Примере 3, за исключением того, что волокнистый холст был получен без процесса регулирования ориентации так, что поверхностная плотность составляла 25 г/м2.

[0082]