Изобретение относится к области изготовления изделия из смесевого твердого топлива (СТТ), а конкретно к технологии формования изделия СТТ в вертикально расположенную пресс-форму методом литья под давлением на установке непрерывного действия со шнековой выгрузкой.

Известны способ смешения компонентов взрывчатого состава и формования из него изделия по патенту РФ №2132837 (МПК C06B 21/00), способ изготовления изделия СТТ по патенту РФ №2179543 (МПК C06B 21/00), способ изготовления изделия СТТ по патенту РФ №2238254 (МПК C06B 21/00), принятые за аналоги. Эти способы предусматривают операции приготовления топливной смеси, формование изделия подачей топливной смеси в вертикально расположенную пресс-форму под давлением, отсечку подачи топливной смеси в пресс-форме в конце формования, полимеризацию изделия с поддержанием избыточного давления в пресс-форме.

Общим недостатком указанных способов является то, что они не предусматривают заполнения образца-спутника изделия в процессе формования для оценки качества изделия.

Наиболее близким по технической сути и достигаемому техническому результату к заявляемому способу является способ изготовления изделия из термореактивного полимерного материала по патенту РФ №2314280 С1 (МПК C06B 21/00), принятый авторами за прототип. Указанный способ включает приготовление полимерного материала, формование изделия методом литья под давлением на установке непрерывного действия со шнековой выгрузкой в вертикально расположенную пресс-форму, заполнение образца-спутника изделия полимерным материалом с помощью устройства отбора пробы, установленного на массопроводе в процессе формования изделия, отсечку полимерного материала в пресс-форме в конце формования отсекателем после создания в нем давления, снятие заполненного образца-спутника изделия с устройства отбора пробы, его герметизацию и полимеризацию изделия с поддержанием избыточного давления в пресс-форме совместно с образцом-спутником.

Недостатком способа изготовления изделия из термореактивного полимерного материала, принятого за прототип, является то, что образец-спутник, заполняемый с помощью устройства, установленного на массопроводе, недостаточно точно воспроизводит свойства изделия из-за отличия в величине избыточного давления при полимеризации изделия и образца-спутника.

Технической задачей изобретения является создание способа изготовления изделия смесевого твердого топлива, обеспечивающего изготовление образца-спутника изделия высокого качества (без воздушных включений), воспроизводящего свойства изделия за счет создания одинаковых условий изготовления образца-спутника и самого изделия.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления изделия, включающем приготовление топливной смеси, формование изделия методом литья под давлением на установке непрерывного действия со шнековой выгрузкой в вертикально расположенную пресс-форму, заполнение образца-спутника изделия с помощью устройства отбора пробы, отсечку топливной смеси в пресс-форме в конце формования отсекателем после создания в нем давления и полимеризацию изделия с поддержанием избыточного давления в пресс-форме совместно с образцом-спутником, для оценки свойств образец-спутник изделия заполняют топливной смесью в конце формования изделия с помощью устройства отбора пробы, установленного вертикально на верхней технологической крышке пресс-формы. Для чего при нарастании давления в пресс-форме в конце формования изделия частоту вращения шнека установки непрерывного действия устанавливают на величину 2-5 мин-1, поддавливают топливную смесь в пресс-форме при работающем шнеке до роста в ней давления до 0,8÷1,0 МПа, после чего сначала отключают установку непрерывного действия, а затем включают отсекатель на закрытие, полимеризуют изделие совместно с образцом-спутником, не снимая его с технологической крышки пресс-формы, поддерживая в процессе полимеризации одинаковое избыточное давление в пресс-форме и образце-спутнике изделия.

Для оценки качества изделия и соответствия его свойств техническим требованиям возникает необходимость определения свойств топлива на образцах-спутниках изделия. Основным требованием, предъявляемым к образцу-спутнику, является то, что он должен как можно более точно характеризовать свойства изделия. Это достигается за счет качественного, бездефектного (без воздушных включений) заполнения образца-спутника в процессе формования изделия и обеспечения одинаковых условий и режимов их изготовления на фазах технологического процесса по температуре, продолжительности операций, давлению при полимеризации.

Для решения указанной выше технической задачи в предлагаемом способе заполнение образца-спутника топливной смесью производится непосредственно из пресс-формы в конце формования изделия с помощью устройства отбора пробы, установленного вертикально на верхней технологической крышке пресс-формы. Заполнение образца-спутника изделия в конце формования устройством отбора пробы, установленным на верхней технологической крышке, позволяет отобрать топливную смесь непосредственно из отформованного изделия и повысить за счет этого представительность отобранной пробы, обеспечить достоверность оценки качественных показателей изделия. Вертикальное расположение устройства отбора пробы, установленного на технологической крышке, обеспечивает бездефектное (без воздушных включений) заполнение образца-спутника за счет создания условий для формирования устойчивого фронта течения топливной смеси в устройстве отбора пробы в процессе его заполнения.

Для качественного заполнения образца-спутника важно при нарастании давления в пресс-форме в конце формования изделия частоту вращения шнека установки непрерывного действия установить на величину 2-5 мин-1. Благодаря этому создается оптимальная скорость течения топливной смеси при заполнении узких зазоров и переходных зон устройства отбора пробы и тем самым обеспечивается качественное бездефектное заполнение его топливной смесью. При частоте вращения шнека установки непрерывного действия менее 2 мин-1 его напорность снижается настолько, что давление, создаваемое шнеком, становится недостаточным для заполнения топливной смесью узких зазоров устройства отбора пробы. Выход за верхний предел по частоте вращения шнека установки непрерывного действия повышает скорость течения топливной смеси в устройстве отбора пробы, что приводит к капсуляции воздуха в переходных зонах устройства и нарушению монолитности образца-спутника.

Получение качественного образца-спутника по монолитности (отсутствию пустот, воздушных пор) обеспечивается благодаря поддавливанию топливной смеси в пресс-форме при работающем шнеке установки непрерывного действия до роста в ней давления до (0,8÷1,0) МПа. Именно выбранные режимы предлагаемого способа по давлению поддавливания топливной смеси в пресс-форме позволяют заполнить узкие зазоры в устройстве отбора пробы и отформовать бездефектный образец-спутник из высоковязкой топливной смеси. При давлении поддавливания менее 0,8 МПа не удается получить образец-спутник без дефектов и воздушных включений. Выход за верхний предел по давлению поддавливания в пресс-форме не целесообразен. При этом усложняются конструкции пресс-формы и устройства отбора пробы, что связано с необходимостью обеспечения их целостности при работе на высоких давлениях.

После поддавливания топливной смеси в пресс-форме до давления 0,8÷1,0 МПа важно сначала отключить установку непрерывного действия, а затем включить отсекатель на закрытие. Это позволяет исключить резкий подъем давления в пресс-форме и устройстве отбора пробы при закрытии отсекателя за счет создания условий для обратного перетока топливной смеси из пресс-формы в установку непрерывного действия.

В предлагаемом способе полимеризацию образца-спутника осуществляют совместно с изделием, не снимая его с технологической крышки пресс-формы. Благодаря этому удается обеспечить одинаковые режимы изготовления изделия и образца-спутника во всем технологическом цикле формования и полимеризации и обеспечить тем самым воспроизводство свойств изделия в образце-спутнике.

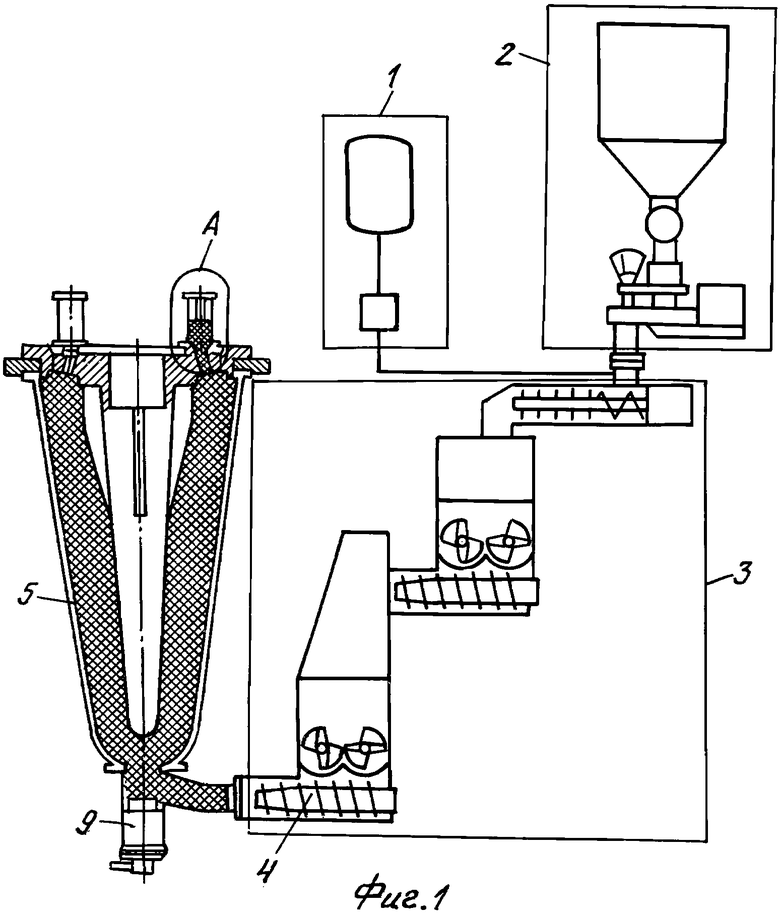

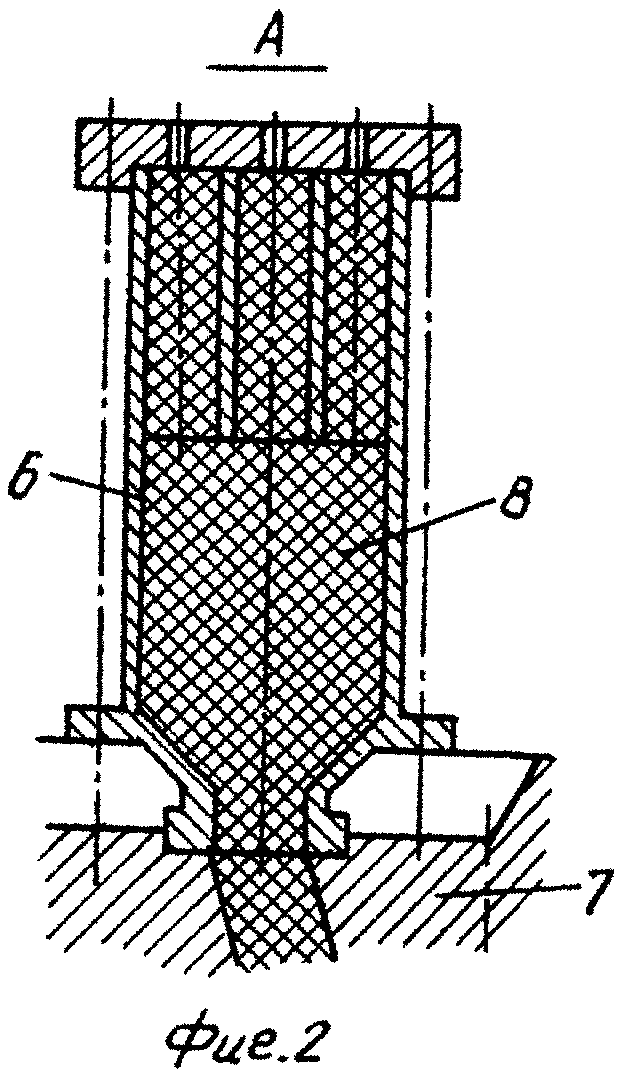

Пример исполнения предлагаемого способа изготовления изделия смесевого твердого топлива показан на фиг.1, 2. На фигурах цифрами показаны: дозирующие устройства 1, 2 жидковязких и порошкообразных компонентов, установка непрерывного действия 3, шнек 4 установки непрерывного действия, пресс-форма 5, устройство отбора пробы 6, крышка технологическая 7, образец-спутник 8, отсекатель 9.

Изготовление изделия смесевого твердого топлива по указанному способу осуществляется следующим образом.

Жидковязкие и порошкообразные компоненты СТТ с помощью дозирующих устройств 1, 2 дозируют в установку непрерывного действия 3 со шнековой выгрузкой, где их перемешивают до однородной топливной смеси. Приготовленную топливную смесь подают шнеком 4 установки непрерывного действия в вертикально расположенную пресс-форму 5 и формуют в ней изделие. В конце формования изделия с помощью устройства отбора пробы 6, установленного вертикально на верхней технологической крышке 7 пресс-формы 5, заполняют образец-спутник 8 изделия. Для чего при нарастании давления в пресс-форме 5 в конце формования изделия частоту вращения шнека 4 установки непрерывного действия 3 устанавливают на величину 2-5 мин-1, поддавливают топливную смесь в пресс-форме 5 при работающем шнеке 4 до роста в ней давления до 0,8÷1,0 МПа. При выбранных режимах по частоте вращения шнека и конечному давлению поддавливания топливной смеси в пресс-форме происходит заполнение образца-спутника 8 изделия без дефектов и воздушных включений. После чего сначала отключают установку непрерывного действия 3, затем включают отсекатель 9 и производят отсечку топливной смеси в пресс-форме 5. Отформованное изделие полимеризуют совместно с образцом-спутником 8, не снимая его с технологической крышки 7 пресс-формы 5, поддерживая в процессе полимеризации одинаковое избыточное давление в пресс-форме 5 и образце-спутнике 8.

Применение описанного способа изготовления изделия смесевого твердого топлива позволяет осуществить отбор топливной смеси непосредственно из отформованного изделия в конце его формования, провести полимеризацию образца-спутника в одинаковых условиях с изделием, обеспечить качественное формование образца-спутника и воспроизводство свойств изделия от образца-спутника к изделию. Указанные преимущества предлагаемого способа подтверждены изготовлением изделий по описанному способу в опытных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2314280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2316526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2318787C1 |

| УСТРОЙСТВО ГРУППОВОГО ФОРМОВАНИЯ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2284309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2394011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2395479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2318788C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2276125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2441858C1 |

Изобретение относится к технологии формования изделия из смесевого твердого топлива. Способ включает приготовление топливной смеси. Формование изделия методом литья под давлением на установке непрерывного действия со шнековой выгрузкой в вертикально расположенную пресс-форму. Заполнение образца-спутника изделия топливной смесью в процессе формования изделия с помощью устройства отбора пробы. Отсечку топливной смеси в пресс-форме в конце формования отсекателем после создания в нем давления и полимеризацию изделия с поддержанием избыточного давления в пресс-форме совместно с образцом-спутником. Образец-спутник изделия заполняют топливной смесью в конце формования изделия с помощью устройства отбора пробы, установленного вертикально на верхней технологической крышке пресс-формы. При нарастании давления в пресс-форме в конце формования изделия частоту вращения шнека установки непрерывного действия устанавливают на величину 2-5 мин-1, поддавливают топливную смесь в пресс-форме при работающем шнеке до роста в ней давления до (0,8÷1,0) МПа. Отключают установку непрерывного действия, а затем включают отсекатель на закрытие. Полимеризуют изделие совместно с образцом-спутником, не снимая его с технологической крышки пресс-формы, поддерживая в процессе полимеризации одинаковое избыточное давление в пресс-форме и образце-спутнике. Техническим результатом заявленного изобретения является создание образца-спутника высокого качества. 2 ил.

Способ изготовления изделия смесевого твердого топлива, включающий приготовление топливной смеси, формование изделия методом литья под давлением на установке непрерывного действия со шнековой выгрузкой в вертикально расположенную пресс-форму, заполнение образца-спутника изделия топливной смесью в процессе формования изделия с помощью устройства отбора пробы, отсечку топливной смеси в пресс-форме в конце формования отсекателем после создания в нем давления и полимеризацию изделия с поддержанием избыточного давления в пресс-форме совместно с образцом-спутником, отличающийся тем, что образец-спутник изделия заполняют топливной смесью в конце формования изделия с помощью устройства отбора пробы, установленного вертикально на верхней технологической крышке пресс-формы, для чего, при нарастании давления в пресс-форме в конце формования изделия частоту вращения шнека установки непрерывного действия устанавливают на величину 2-5 мин-1, поддавливают топливную смесь в пресс-форме при работающем шнеке до роста в ней давления до (0,8÷1,0) МПа, после чего, сначала отключают установку непрерывного действия, а затем включают отсекатель на закрытие, полимеризуют изделие совместно с образцом-спутником не снимая его с технологической крышки пресс-формы, поддерживая в процессе полимеризации одинаковое избыточное давление в пресс-форме и образце-спутнике.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2314280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2179543C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2303587C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2220935C1 |

| US 4776993 A, 10.11.1988 | |||

| US 3408431 A, 29.10.1968. | |||

Авторы

Даты

2012-03-10—Публикация

2010-08-23—Подача