Изобретение относится к области нефтепереработки и более конкретно к способу получения алкилбензина, который известен как высокооктановый компонент моторных топлив.

Известен промышленный способ получения алкилбензина путем алкилирования изобутана олефинами в присутствии серной или фтористоводородной кислот при 10÷12 и 35÷40°С соответственно и давлении, обеспечивающем пребывание реагентов в жидком виде. Реакцию проводят путем эмульгирования углеводородной фазы, включающей изобутан и олефины в соотношении (5÷10):1, с жидким кислотным катализатором при соотношении фаз 1:(1÷1,5). Превращение олефинов происходит с большой скоростью, и селективность реакции в значительной степени зависит от кратности разбавления олефинов изобутаном. Поэтому в обоих вариантах процесса создают высокую внутреннюю циркуляцию суммарного потока продуктов реакции и катализатора, обеспечивающую внутреннее соотношение изобутана к олефинам до 500:1 (Справочник нефтехимика. Л.: Химия, 1978, т.2, с.99-134).

Недостатками указанного способа являются использование токсичных и коррозионно-активных катализаторов, сложность их регенерации и связанная с этим высокая опасность процесса.

Известен способ получения алкилбензинов путем алкилирования изопарафинов олефинами с применением цеолитных катализаторов. Процесс осуществляется путем контактирования смеси изобутана с бутиленами на цеолитном катализаторе (шесть расположенных друг над другом неподвижных слоев) при температуре 70÷100°С и давлении 1÷10 МПа, обеспечивающем пребывание углеводородов в жидком виде; при общем отношении изобутан:олефины по реактору 6:1 при числе слоев катализатора шесть мольное локальное соотношение на каждом слое составляет 36:1.

Для создания мольного избытка изобутана к олефинам, обеспечивающего подавление побочных реакций полимеризации олефинов и повышающего селективность основной реакции, алкилируемый агент - изобутан - пропускают последовательно через все слои катализатора, а олефины вводят на каждый слой в таких количествах, при которых каждая порция их конвертирует на слое при принятой объемной скорости суммарного потока. Увеличение разбавления олефинов изобутаном достигают путем увеличения числа слоев катализатора, на которые вводят потоки олефинсодержащего сырья (Деонтьев А.С.и др. Алкилирование изопарафинов олефинами на цеолитных катализаторах. - Химия и технология топлив и масел, 1978, 10, с.29).

Недостатком указанного способа является то, что при большом числе слоев катализатора усложняется конструкция реактора и возрастают трудности управления им. При малом количестве слоев снижается селективность процесса и повышается вероятность локальных перегревов.

Известен способ получения алкилбензина, описанный в патенте US 20080027263, С07С 2/58, 31.01.2008 г., согласно которому C4-C5 изопарафины алкилируют С3÷C5 олефинами в присутствии твердого кислотного катализатора алкилирования с применением двух реакторов с циклами между режимом реакции и режимом регенерации катализатора, которые обмениваются их содержимым друг с другом в начале каждого цикла, чтобы увеличить выход целевого продукта. Этот обмен увеличивает выход продукта, минимизируя контакт реагента в режиме реакции с регенерационным раствором, используемым в режиме регенерации. Недостатками процесса являются проведение процесса в жидкой фазе и как следствие недостаточно высокие выход и качество продуктов реакции.

Известен способ получения алкилбензинов путем алкилирования изопарафинов олефинами в присутствии нескольких (по крайней мере, двух) неподвижных слоев цеолитного катализатора при 40÷100°С. Процесс осуществляется при давлении 3÷6 МПа (предпочтительно 3,5 МПа), при котором циркулирующий углеводородный поток, находящийся в жидкой фазе, перед введением его в слой катализатора обогащается изобутаном в результате смешения с охлажденным в теплообменнике потоком, состоящим из второго реагирующего компонента (олефина) и части потока, прошедшего слой катализатора и включающего непрореагировавший изобутан и продукты реакции, образовавшиеся при контакте с катализатором. При этом объемное отношение возвращаемого в зону реакции потока к потоку исходного сырья (олефин) составляет (8÷12):1 (предпочтительно 10:1). В процессе используется цеолитный катализатор Линде редкоземельной формы в таблетках размером 6,4·3,2 мм, объемная подача жидких углеводородов в каждый слой катализатора равна 1÷3 ч-1 (предпочтительно 2 ч-1).

Таким приемом создается дополнительное разбавление олефинов изобутаном без общего увеличения соотношения изобутан:олефины по реактору в целом и уменьшается опасность локального повышения температуры в слоях катализатора без увеличения числа слоев (Патент США 3976713, кл. С07С 2/58, B01J 8/04).

Недостатками описанного способа являются проведение реакции в жидкой фазе и как следствие применение «сильноабатического» реактора, в котором температура процесса по высоте реактора сильно отличается, и в результате ухудшается качество получаемых продуктов и наблюдается малая селективность процесса, обеспечивающая выход целевого продукта - алкилбензина - на уровне 50% мас. от олефинов. Кроме того, проведение процесса в жидкой фазе приводит к затоплению секций катализатора, что уменьшает срок его службы.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения алкилбензина путем алкилирования изобутана олефинами, в частности бутиленом, в каталитическом 6-секционном реакторе при температуре 40-100°С и повышенном давлении, в котором изобутан подают в верхнюю секцию реактора и последовательно пропускают через все секции с катализатором, а олефинсодержащее сырье распределяют на несколько потоков, число которых равно числу секций катализатора, и подают одновременно в секции с катализатором параллельными потоками для проведения реакции алкилирования, углеводородный поток, содержащий непрореагировавший изобутан и продукты реакции, разделяют на два потока: паровой, полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, и жидкостной, представляющий собой продукты реакции. Благодаря такому приему процесс проходит в равновесной системе пар-жидкость, что обеспечивает примерно одинаковую температуру по всей высоте реактора и благоприятно сказывается на выходе и качестве получаемых продуктов, а также на его селективности. Жидкостной поток выводят из реакционной системы, и лишь незначительная его часть (менее 0,1 мас.%) возвращается на рецикл. Давление соответствует давлению насыщенных паров реагирующей смеси при температуре реакции. Олефинсодержащий поток перед подачей в секцию с катализатором смешивают с изобутаном в соотношении 1:(10-200) (Авторское свидетельство СССР №1076423 А1, кл. С07С 9/00, 28.02.1984).

Недостатком прототипа является недостаточно высокий межрегенерационный пробег катализатора.

Кроме того, не контролируют значение доли изобутана, направляющегося на ректификацию вместе с продуктами реакции. Это может приводить к его накоплению на стадии ректификации, необходимости дополнительного выделения и неоправданным энергетическим затратам, или накоплению в рецикле. Накопление изобутана как в рецикле, так и на стадии ректификации нарушает стабильность процесса.

Задача изобретения заключается в разработке способа получения алкилбензина, который позволяет устранить недостатки прототипа - повысить межрегенерационный пробег катализатора, а также снизить энергетические затраты, исключая накопление непрореагировавшего изобутана как на стадии ректификации, так и в рецикле, при сохранении высоких выхода и качества получаемых продуктов, высокой селективности процесса по целевому продукту - алкилбензину.

Решение поставленной задачи достигается тем, что предложен способ получения алкилбензина путем алкилирования изобутана олефинами в каталитическом реакторе при повышенной температуре и давлении, в котором изобутан подают в верхнюю секцию реактора и последовательно пропускают через все секции с катализатором, а олефинсодержащее сырье распределяют на несколько потоков, число которых равно числу секций катализатора и подают одновременно в секции с катализатором параллельными потоками для проведения реакции алкилирования, углеводородный поток, содержащий непрореагировавший изобутан и продукты реакции, разделяют на два потока: паровой, полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл, температуру и давление в каждой секции реактора поддерживают так, чтобы обеспечить равновесное состояние пар-жидкость смешанного углеводородного потока, проходящего через реактор, при этом в качестве олефинов используют олефины С2÷С4, количество секций катализатора составляет от 2 до 10, олефинсодержащий поток перед подачей в секцию с катализатором смешивают с изобутаном в соотношении 1:(250÷1000), а на рецикл возвращают 50÷99,9% мас. парового потока от общего потока, выходящего из последней секции реактора.

Изобутан используют свежий или возвращенный в рецикл. В качестве катализатора может быть выбран любой катализатор с прочностью гранул более 0,5 кг/мм2, проявляющий достаточную активность и селективность в реакции алкилирования изобутана.

Частный случай выполнения предлагаемого способа - возвращение на рецикл до 70% мас. жидкостного потока от общего потока, выходящего из последней секции реактора.

Неиспарившийся алкилируемый агент (изобутан) и продукты реакции с предыдущей секции смешивают с новой порцией алкилирующего агента (олефина) и подают на последующую секцию, а образующийся паровой поток направляют на конденсацию. Суммарный сконденсированный поток в виде орошения подают в реакционную зону (в первую или в каждую из секций) и разбавляют подаваемые в зону реакции олефины. Поддержание высокого отношения олефинсодержащего потока к изобутану - от 1:250 до 1:1000 - способствует увеличению длительности работы катализатора (его межрегенерационного пробега).

При этом внутри реакционной зоны обеспечиваются изотермические условия, и циркулирующий поток, дополнительно разбавляющий олефинсодержащий поток, состоит преимущественно из алкилируемого агента. Алкилбензин, как более высококипящий, испаряется весьма незначительно и в циркулирующем потоке практически отсутствует (менее 0,1 мас.%). Это способствует сохранению высокой селективности процесса и показателей качества продукта.

Циркулирующий углеводородный поток обогащается изобутаном в результате его испарения из реакционной смеси за счет тепла реакции алкилирования и/или дополнительного подвода тепла, и/или снижения давления продуктов реакции на выходе из реактора, последующей его конденсации и возвращения в зону реакции. Строгий контроль возвращаемого на рецикл парового потока (в количестве от 50 до 99,9 мас.%) от общего потока, выходящего из последней секции реактора, способствует тому, что более высококипящие продукты реакции алкилирования практически не испаряются и остаются в жидкой фазе, и исключается накопление непрореагировавшего изобутана как на стадии ректификации, так и в рецикле.

Достигаемый технический эффект заключается:

- в увеличении продолжительности стабильной работы катализатора и межрегенерационного пробега катализатора;

- в снижении энергетических затрат при получении алкилбензина.

Дополнительный технический результат заключается в сохранении высокого выхода и высокого качества продуктов реакции.

Нижеследующие примеры иллюстрируют и поясняют предлагаемое техническое решение, но никоим образом не ограничивают его.

Пример 1

В верхнюю часть четырехсекционного реактора с неподвижным гранулированным слоем катализатора, представляющего собой цилиндрики цеолита Х в Pd-РЗЭНСа-форме высотой 5 мм и диаметром 5 мм, подают алкилируемый компонент (изобутан).

В качестве алкилирующего агента используют бутилены (олефинсодержащий агент), а именно бутан-бутиленовую фракцию каталитического крекинга, которые вводят четырьмя равными параллельными потоками на каждый слой катализатора через устройства, обеспечивающие хорошее смешение потока углеводорода (продуктов реакции алкилирования вместе с неиспарившимся изобутаном), выходящих из предыдущего слоя, и потока бутиленов. Температуру в зоне реакции держат 80°С, давление 1,32 МПа, что соответствует равновесному состоянию пар-жидкость углеводородной смеси.

Суммарный углеводородный поток, выходящий из последней секции реактора, содержащий непрореагировавший изобутан и продукты реакции, подогревают внешним источником тепла и разделяют на два потока: паровой, полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл в количестве 94,7 мас.% от общего потока, обеспечивающем соотношение изобутана к бутиленам 500:1, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл. Общее соотношение изобутана к олефинам по реактору составляет 6:1.

Выход продуктов реакции рассчитывают по представленным ниже уравнениям реакции:

Уравнения реакции алкилирования изобутана олефинами С2÷С4:

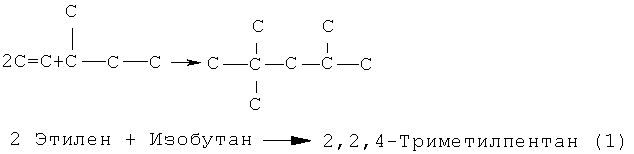

Алкилирование этиленом

(100 октановое число исследовательским методом - ОЧИ)

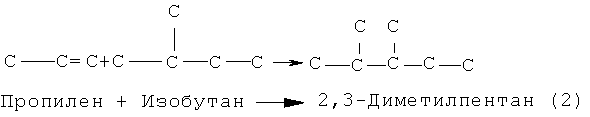

Алкилирование пропиленом

(84 ОЧИ)

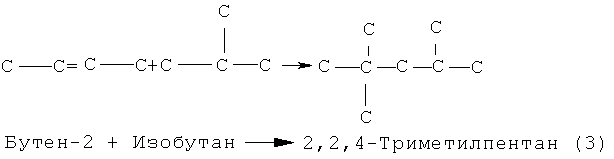

Алкилирование бутеном-2

(100 ОЧИ)

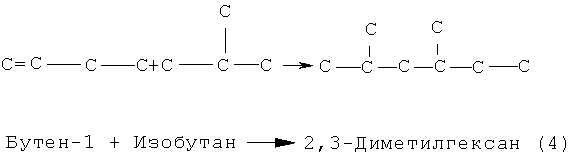

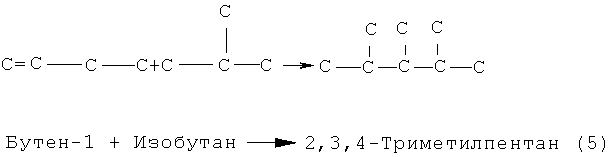

Алкилирование бутеном-1

(71.3 ОЧИ)

(102.7 ОЧИ)

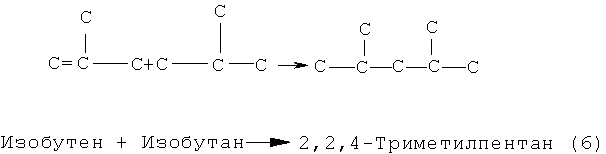

Алкилирование изобутеном

(100 ОЧИ)

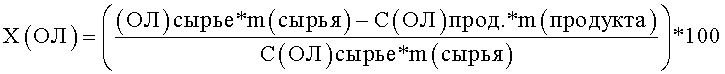

Конверсия олефина - отношение количества превращенного олефина (ОЛ) к взятому, выраженное в %. Характеризует полноту использования сырья в данном процессе.

Х(ОЛ) - Конверсия ОЛ, % мас.

С(ОЛ)сырье - концентрация ОЛ в сырье, % мас.;

m(сырья) - масса сырья, г;

С(ОЛ)прод. - концентрация ОЛ в продукте, % мас.;

m(продукта) - масса продукта, г;

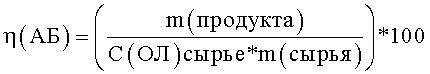

Выход АБ на взятые ОЛ - выход алкилбензина на олефины в сырье, выраженный в %.

η(АБ) - Выход АБ, % мас.;

m(продукта) - масса продукта, г;

С(ОЛ)сырье - концентрация ОЛ в сырье, % мас.;

m(сырья) - масса сырья, г.

Селективность процесса оценивают по содержанию изоактановой фракции в смеси получаемых продуктов - алкилбензина, как самого ценного компонента автобензина, получаемого путем смешения высооктановых бензинов каталитического крекинга вакуумного газойля и риформинга низкооктанового бензина.

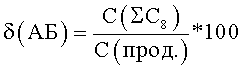

Селективность реакции - относительная концентрация изооктановой фракции на продукты реакции равна:

δ(АБ) - селективность реакции, % мас.;

C(ΣC8) - концентрация изооктановой фракции в продукте, % мас.;

С(прод.) - общая концентрация продуктов реакции, % мас.

В соответствии с представленными расчетами выход алкилбензина на пропущенные олефины в данном примере составляет 208% мас.

Селективность процесса составляет - 93,2%.

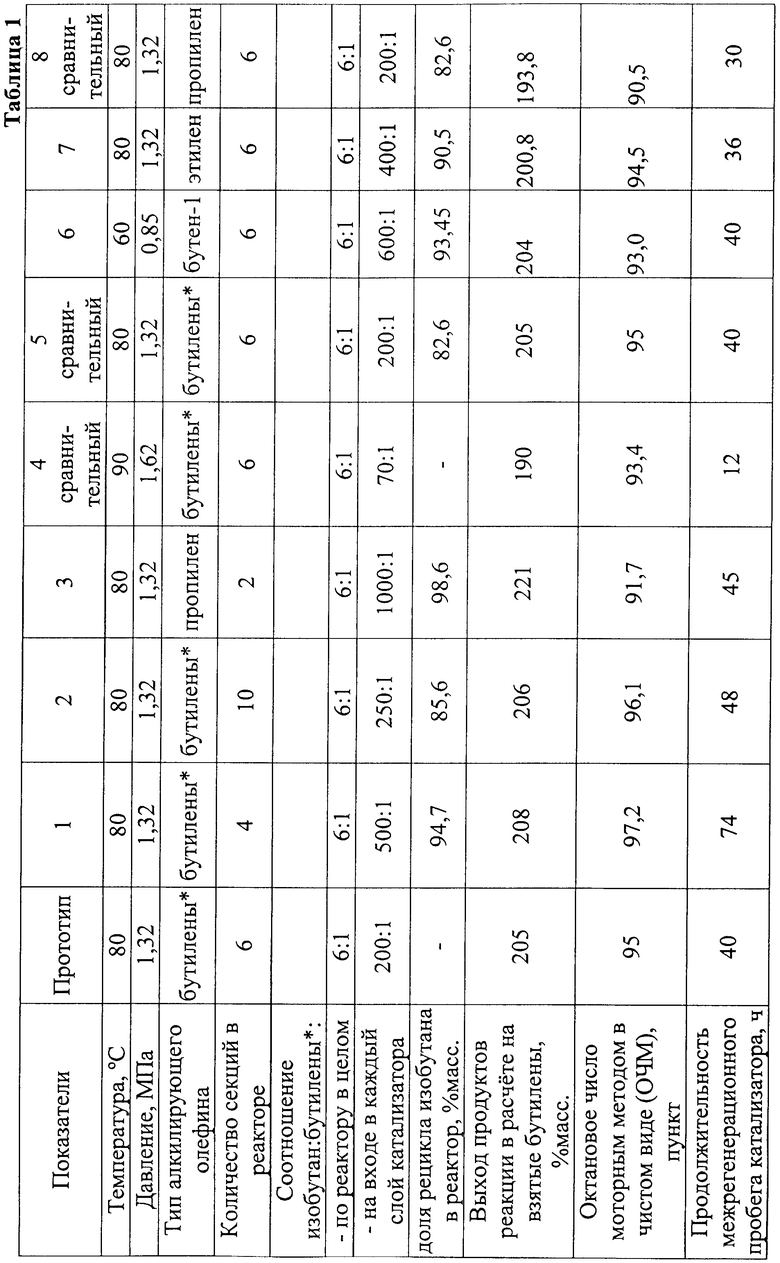

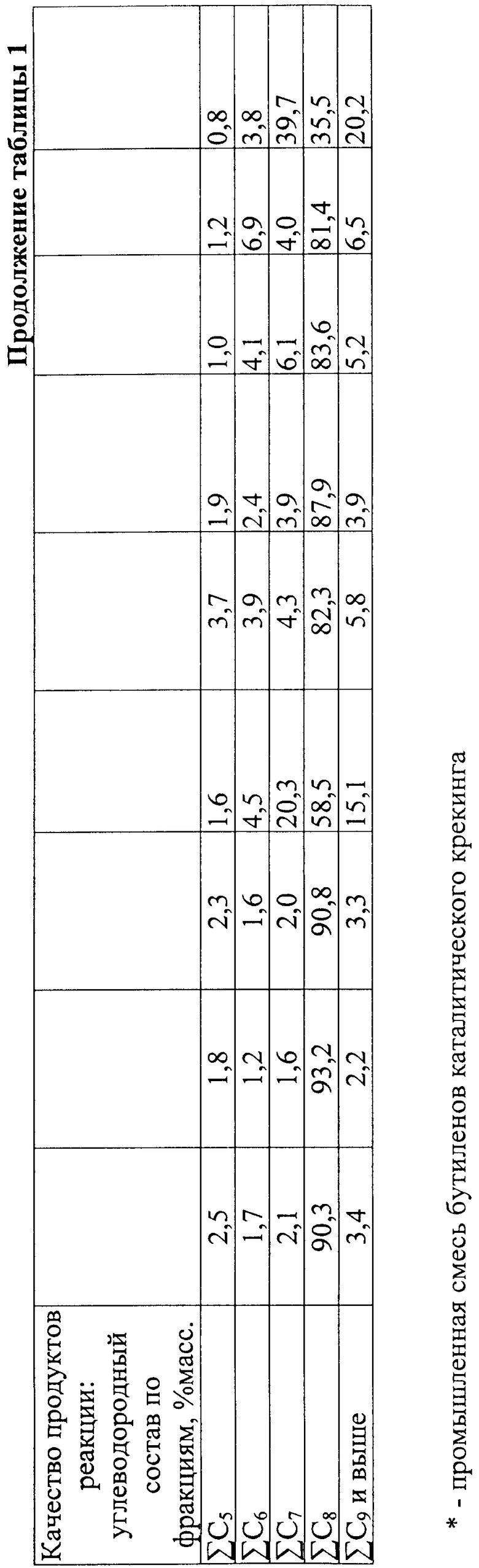

Качество продуктов реакции приведено в таблице 1.

Как видно из таблицы, существенно возрастает качество получаемых продуктов при одновременном увеличении продолжительности стабильной работы катализатора.

Пример 2

В верхнюю часть десятисекционного реактора с неподвижным гранулированным слоем катализатора, представляющего собой цилиндрики цеолита Х в Pd-РЗЭНСа-форме высотой 5 мм и диаметром 5 мм, подают алкилируемый компонент (изобутан).

В качестве алкилирующего агента используют бутилены (олефинсодержащий агент), а именно бутан-бутиленовую фракцию каталитического крекинга, которые вводят десятью равными параллельными потоками на каждый слой катализатора через устройства, обеспечивающие хорошее смешение потока углеводорода (продуктов реакции алкилирования вместе с неиспарившимся изобутаном), выходящих из предыдущего слоя, и потока бутиленов. Температуру в зоне реакции держат 80°С, давление 1,32 МПа, что соответствует равновесному состоянию пар-жидкость углеводородной смеси.

Суммарный углеводородный поток, выходящий из последней секции реактора, содержащий непрореагировавший изобутан и продукты реакции, подогревают внешним источником тепла и разделяют на два потока: паровой, полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, в количестве 85,6 мас.% от общего потока, обеспечивающем соотношение изобутана к бутиленам 250:1, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл. Общее соотношение изобутана к олефинам по реактору составляет 6:1.

В соответствии с представленными расчетами выход алкилбензина на пропущенные олефины в данном примере составляет 206% мас.

Селективность процесса составляет - 90,8%.

Качество продуктов реакции приведено в таблице 1.

Пример 3

В верхнюю часть десятисекционного реактора с неподвижным гранулированным слоем катализатора, представляющего собой цилиндрики цеолита Y в Ni-РЗЭНСа-форме высотой 5 мм и диаметром 5 мм, подают алкилируемый компонент (изобутан).

В качестве алкилирующего агента используют пропилен (олефинсодержащий агент), который вводят двумя равными параллельными потоками на каждый слой катализатора через устройства, обеспечивающие хорошее смешение потока углеводорода (продуктов реакции алкилирования вместе с неиспарившимся изобутаном), выходящего из предыдущего слоя, и потока пропилена. Температуру в зоне реакции держат 90°С, давление 1,6 МПа, что соответствует равновесному состоянию пар-жидкость углеводородной смеси.

Суммарный углеводородный поток, выходящий из последней секции реактора, содержащий непрореагировавший изобутан и продукты реакции, подогревают внешним источником тепла и разделяют на два потока: паровой, полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, в количестве 98,6 мас.% от общего потока, обеспечивающем соотношение изобутана к пропилену 1000:1, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл. Общее соотношение изобутана к пропилену по реактору составляет 6:1.

В соответствии с представленными расчетами выход алкилбензина на пропущенный пропилен в данном примере составляет 221% мас.

Селективность процесса составляет - 58,5%.

Качество продуктов реакции приведено в таблице 1.

Пример 4 (сравнительный)

В верхнюю часть шестисекционного реактора с неподвижным гранулированным слоем катализатора, представляющего собой цилиндрики цеолита Y в РЗЭНСа-форме высотой 5 мм и диаметром 5 мм, подают алкилируемый компонент (изобутан).

В качестве алкилирующего агента используют бутилены (олефинсодержащий агент), а именно бутан-бутиленовую фракцию каталитического крекинга, которые вводят шестью равными параллельными потоками на каждый слой катализатора через устройства, обеспечивающие хорошее смешение потока углеводорода (продуктов реакции алкилирования вместе с неиспарившимся изобутаном), выходящего из предыдущего слоя, и потока бутиленов. Температуру в зоне реакции держат 90°С, давление 1,6 МПа, что соответствует равновесному состоянию пар-жидкость углеводородной смеси.

Количественное соотношение потоков устанавливают таким образом, что в целом по реактору расчетное соотношение изобутан:олефины составляет 6:1. Выделяющееся тепло реакции снимают за счет испарения избыточного изобутана в каждой секции. Пары изобутана по коллектору выводят с различных секций и направляют в дефлегматор. Сконденсировавшийся изобутан в виде рециркулята (орошения) смешивают со свежим потоком изобутана и подают в реакционную зону, а именно в слой катализатора. При этом фактическое соотношение изобутан:олефины на входе в каждый слой катализатора составляет (70-75):1. Реакцию проводят в течение 12 ч.

В соответствии с представленными расчетами выход алкилбензина на пропущенные олефины в данном примере составляет 190% мас.

Селективность процесса составляет - 82,3%.

Качество продуктов реакции приведено в таблице 1.

Пример 5 (сравнительный).

Опыт проводят, как в примере 1, но в куб реактора вводят дополнительное тепло за счет подачи пара через змеевик таким образом, чтобы разделить продукты реакции на два потока: паровой (82,6 мас.% от общего потока), полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл.

При этом увеличивается кратность циркуляции изобутана, и фактическое соотношение изобутан:олефины на входе в каждый слой катализатора составляет 200:1 при общем соотношении по реактору 6:1.

Реакцию проводят в течение 40 ч.

Выход алкилбензина на пропущенные бутилены составляет 205% мас.

Селективность процесса согласно примеру составляет 87,9%.

Качество продуктов приведено в таблице 1.

Пример 6.

В верхнюю часть шестисекционного реактора с неподвижным гранулированным слоем катализатора, представляющего собой экструдаты алюмоциркониевого катализатора диаметром 1,5 мм и длиной 3 мм, подают алкилируемый компонент (изобутан). Бутен-1 (олефинсодержащий агент) вводят шестью параллельными потоками на каждый слой катализатора через устройства, обеспечивающие хорошее смешение потока углеводорода (продуктов реакции алкилирования вместе с неиспарившимся изобутаном), выходящего из предыдущего слоя, и потока бутена-1. Температуру в зоне реакции держат 60°С, давление 0,85 МПа, что соответствует равновесному состоянию пар-жидкость углеводородной смеси.

Количественное соотношение потоков устанавливают таким образом, что в целом по реактору расчетное соотношение изобутан:бутен-1 составляет 6:1. Выделяющееся тепло реакции снимают за счет испарения избыточного изобутана в каждой секции. Пары изобутана по коллектору выводят с различных секций и направляют в дефлегматор. Сконденсировавшийся изобутан в виде рециркулята (орошения) смешивают со свежим потоком изобутана и подают в реакционную зону, а именно в слой катализатора.

В куб реактора вводят дополнительное тепло за счет подачи пара (или любого другого источника тепла) через змеевик таким образом, чтобы разделить продукты реакции на два потока: паровой, полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл в количестве 93,45 мас.% от общего потока, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл.

При этом увеличивается кратность циркуляции изобутана, и фактическое соотношение изобутан: бутен-1 на входе в каждый слой катализатора составляет 600:1 при общем соотношении по реактору 6:1.

Реакцию проводят в течение 40 ч.

Выход алкилбензина на пропущенные бутилены составляет 204% мас.

Селективность процесса по целевому продукту составляет - 83,6%.

Качество продуктов приведено в таблице 1.

Пример 7.

В верхнюю часть шестисекционного реактора с неподвижным гранулированным слоем катализатора, представляющего собой экструдаты цеолита Х в Pd-РЗЭНСа-форме диаметром 1,5 мм и длиной 3 мм, подают алкилируемый компонент (изобутан). Этилен (алкилирующий агент) вводят шестью параллельными потоками на каждый слой катализатора через устройства, обеспечивающие хорошее смешение потока углеводорода (продуктов реакции алкилирования вместе с неиспарившимся изобутаном), выходящего из предыдущего слоя, и потока этилена. Температуру в зоне реакции держат 80°С, давление 1,32 МПа, что соответствует равновесному состоянию пар-жидкость углеводородной смеси.

Количественное соотношение потоков устанавливают таким образом, что в целом по реактору расчетное соотношение изобутан:этилен составляет 6:1. Выделяющееся тепло реакции снимают за счет испарения избыточного изобутана в каждой секции. Пары изобутана по коллектору выводят с различных секций и направляют в дефлегматор. Сконденсировавшийся изобутан в виде рециркулята (орошения) смешивают со свежим потоком изобутана и подают в реакционную зону, а именно в слой катализатора.

В куб реактора вводят дополнительное тепло за счет подачи пара (или любого другого источника тепла) через змеевик таким образом, чтобы разделить продукты реакции на два потока: паровой (90,5 мас.% от общего потока), полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл.

При этом увеличивается кратность циркуляции изобутана, и фактическое соотношение изобутан:этилен на входе в каждый слой катализатора составляет 400:1 при общем соотношении по реактору 6:1.

Реакцию проводят в течение 36 ч.

Выход алкилбензина на пропущенный этилен составляет 200,8% мас.

Селективность процесса по целевому продукту составляет - 81,4%.

Качество продуктов приведено в таблице 3.

Пример 8 (сравнительный).

В верхнюю часть шестисекционного реактора с неподвижным гранулированным слоем катализатора, представляющего собой экструдаты цеолита ВЕТТА в Н-форме диаметром 1,5 мм и длиной 3 мм, подают алкилируемый компонент (изобутан). Пропилен (алкилирующий агент) вводят шестью параллельными потоками на каждый слой катализатора через устройства, обеспечивающие хорошее смешение потока углеводорода (продуктов реакции алкилирования вместе с неиспарившимся изобутаном), выходящего из предыдущего слоя, и потока бутиленов. Температуру в зоне реакции держат 90°С, давление 1,62 МПа, что соответствует равновесному состоянию пар-жидкость углеводородной смеси.

Количественное соотношение потоков устанавливают таким образом, что в целом по реактору расчетное соотношение изобутан:олефины составляет 6:1. Выделяющееся тепло реакции снимают за счет испарения избыточного изобутана в каждой секции. Пары изобутана по коллектору выводят с различных секций и направляют в дефлегматор. Сконденсировавшийся изобутан в виде рециркулята (орошения) смешивают со свежим потоком изобутана и подают в реакционную зону, а именно в слой катализатора.

В куб реактора вводят дополнительное тепло за счет подачи пара (или любого другого источника тепла) через змеевик таким образом, чтобы разделить продукты реакции на два потока: паровой (82,6 мас.% от общего потока), полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл.

При этом увеличивается кратность циркуляции изобутана, и фактическое соотношение изобутан:олефины на входе в каждый слой катализатора составляет 200:1 при общем соотношении по реактору 6:1. Реакцию проводят в течение 30 ч.

Выход алкилбензина на пропущенный пропилен составляет 193,8% мас.

Селективность процесса по целевому продукту составляет - 35,5%.

Качество продуктов приведено в таблице 1.

Таким образом, предложен способ получения алкилбензина, позволяющий увеличить межрегенерационный период и снизить энергетические затраты по сравнению с прототипом, а также исключить накопление изобутана как на стадии ректификации, так и в рецикле, при одновременном сохранении высокого качества получаемых продуктов реакции, высокого их выхода и высокой селективности процесса по основному целевому компоненту бензинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензинов | 1982 |

|

SU1076423A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОБУТАНА В ТРЕХФАЗНОМ РЕАКТОРЕ С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2016 |

|

RU2637922C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| Способ получения алкилбензинов в каталитическом реакторе с внутренним осевым распределением алкилирующего агента | 2018 |

|

RU2715540C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| УСТАНОВКА ТВЕРДОКИСЛОТНОГО АЛКИЛИРОВАНИЯ | 2017 |

|

RU2679624C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445165C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

Изобретение относится к способу получения алкилбензина путем алкилирования изобутана олефинами в каталитическом реакторе при повышенной температуре и давлении, в котором изобутан подают в верхнюю секцию реактора и последовательно пропускают через все секции с катализатором, а олефинсодержащее сырье распределяют на несколько потоков, число которых равно числу секций катализатора, и подают одновременно в секции с катализатором параллельными потоками для проведения реакции алкилирования, углеводородный поток, содержащий непрореагировавший изобутан и продукты реакции, разделяют на два потока: паровой, полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл. Температуру и давление в каждой секции реактора поддерживают так, чтобы обеспечить равновесное состояние пар-жидкость смешанного углеводородного потока, проходящего через реактор. При этом в способе в качестве олефинов используют олефины С2-С4, количество секций катализатора составляет от 2 до 10, олефинсодержащий поток перед подачей в секцию с катализатором смешивают с изобутаном в соотношении 1:(250÷1000), а на рецикл возвращают 50÷99,9% мас. парового потока от общего потока, выходящего из последней секции реактора. Настоящий способ позволяет повысить межрегенерационный пробег катализатора, а также снизить энергетические затраты. 3 з.п. ф-лы, 8 пр., 1 табл.

1. Способ получения алкилбензина путем алкилирования изобутана олефинами в каталитическом реакторе при повышенной температуре и давлении, в котором изобутан подают в верхнюю секцию реактора и последовательно пропускают через все секции с катализатором, а олефинсодержащее сырье распределяют на несколько потоков, число которых равно числу секций катализатора, и подают одновременно в секции с катализатором параллельными потоками для проведения реакции алкилирования, углеводородный поток, содержащий непрореагировавший изобутан и продукты реакции, разделяют на два потока: паровой, полученный путем испарения изобутана, который затем конденсируют и направляют на рецикл, и жидкостной, представляющий собой продукты реакции, который выводят из реакционной системы или частично направляют на рецикл, температуру и давление в каждой секции реактора поддерживают так, чтобы обеспечить равновесное состояние пар-жидкость смешанного углеводородного потока, проходящего через реактор, отличающийся тем, что в качестве олефинов используют олефины С2-С4, количество секций катализатора составляет от 2 до 10, олефинсодержащий поток перед подачей в секцию с катализатором смешивают с изобутаном в соотношении 1:(250÷1000), а на рецикл возвращают 50÷99,9 мас.% парового потока от общего потока, выходящего из последней секции реактора.

2. Способ по п.1, отличающийся тем, что используют изобутан свежий или возвращенный в рецикл.

3. Способ по п.1, отличающийся тем, что испарение изобутана осуществляют любым из способов: за счет тепла реакции, и/или подвода тепла извне, и/или снижения давления продуктов реакции на выходе из реактора.

4. Способ по п.1, отличающийся тем, что на рецикл возвращают до 70 мас.% жидкостного потока от общего потока, выходящего из последней секции реактора.

| Способ получения алкилбензинов | 1982 |

|

SU1076423A1 |

| RU 95102676 A1, 20.11.1996 | |||

| RU 93049409 A, 27.10.1996 | |||

| US 3976713 A, 24.08.1976 | |||

| WO 2004096738 A2, 11.11.2004 | |||

| US 2003158457 A1, 21.08.2003. | |||

Авторы

Даты

2012-03-10—Публикация

2010-08-12—Подача