Изобретение относится к усоверш ствЬйанному способу получения алки бензинов, которые известны как выс коэффективные компоненты моторных топлив. Известен промышленный способ по лучения алкилбензинов путем алкили роваиия изобутана олефинами в присутствии серной и фтористоводородной кислот при 10-12 и 35-40с соо ветственно, и давлении,обеспечиваю тем пребывание реагентов в жидком виде. Реакцию проводят путем эмуль гирования углеводородной фазы, вкл чающей изобутан и олефины в соотно шении (5-10):1, с жидким кислотным к атализатором при соотношении фаз Is(1-1,5/. Превращение олефйнов происходит с большой скоростью, и селективность реакции сильно зависит от кратности разбавления оле финов изобутаном. Поэтому в обоих вариантах процесса создают высокую внутреннюю циркуляцию суммарного потока продуктов реакции и катализатора, обеспечивающую внутреннее соотнсяиекие изобутана к олефинам до 500:1 GI , Недостатком указанного способа Является использование токсичных и коррозионно-активных катализаторов, сложность их регенерации и связанная с этим высокая опасность процесса, Известен способ получения алкил бензинов путем алкирования изопара финов олефинами с применением цеолитных катализаторов. Процесс осуществляют путем контактирования сме си изобутана с бутиленами на цеоли ном катализаторе (шесть расположен ных друг над другом.неподвижных слоев ,/ при температуре 70-100 С и давлении 1-10 МПа, обеспечивающем пребывание углеводородов в жидком виде; при общем отношении изобутан : :олефины пореактору 6:1 при числе слоев катализатора шесть мольное локальное соотношение на каждом слое составляет 36;1. Для создания мольного избытка изобутана к олефинам, обеспечивающе го подавление побочных реакций поли меризации олефйнов и повышающего .селективность основной реакции, ал килируемый агент-изобутан пропускаю последовательно через все слои ката лизатора, а олефины вводят на каждый слой в таких количествах, при которых каждая порция их конвертирует на слое при принятой объемной скорости суммарного потока. Увеличениё разбавления олефйнов изобутаном достигают путем увеличения числа слоев катализатора, на которые вводят потоки рлефин-содержащего .сырья Г2. Недостатком указанного способа является то., что при большом числе слоев катгшизатора усложняется конструкция реактора и возрастают трудности управления им. При малом количестве слоев снижается селективность процесса и повышается вероятность локальных перегревов. Наиболее близким по.технической сущности к предлагаемому является способ получения алкилбензинов путем алкилирования изопарафинов олефинами в присутствии нескольких (по крайней мере двух) неподвижных слоев цеолитного катализатора при 40100°С, Процесс осуществляют при давлении 3-6 МПа (предпочтительно 3,5 МПа), при котором циркулирующий углеводородный поток, находящийся в жидкой фазе, перед введением его в слой катализатора обогащается изобутаном в результате смешения с охлахсденным в теплообменнике потоком, состоящим из второго реагирующего компонента (олефина )и части потока, прошедшего слой катализатора и включающего непрореагировавший изобутан и продукты реакции, образовавшиеся при контакте с катализатором. При этом объемное отношение возвращаемого в зону реакции потока к потоку исходного сырья (олефин) составляет (8-12):1 (предпочтительно 10:1). В процессе используется цеолитный катализатор Линде редкоземельной формы в таблетках размером 6,4-3,2 мм, объемная подача жидких углеводородов в каждый слой катализатора равна 1-3 (предпочтительно 2 ч). Таким приемом создается дополнительное разбавление олефйнов изобутаном без общего увеличения соотношения изобутан: олефины по реактору в целом и уменьшается опасность локального повышения температуры в слоях катализатора без увеличэния числа слоев 3. Недостатком описанного способа является малая селективность процесса - выход целевого продукта - алкилбензина находится на уровне 50 мас.% от олефйнов. Цель изобретения - повышение селективности процесса получения алкилбензинов, улучшение выхода и качества получаемых продуктов. Поставленная цель достигается тем, что согласно способу получения алкилбенэинов путем алкилирования изобутана олефинами в присутствии цеолитного катализатора при 40 100°С и повышении давления насыщенных паров реакционной смеси 0,52 МПа,при котором циркулирующий углеводородный поток обогащается изобутаном в результате его испарения из реакционной смеси за счет .

тепла реакции алкилирования или дополнительного .подвода тепла, последующей его конденсации и возвращения в зону реакции.

Реакцию осуществляют в секционированном реакторе с неподвижным слоем катализатора, в котором давление соответствует давлению насыщенных паров реагирующей смеси при температуре реакции. Катализатор представляет собой гранулированный материал, выполненный в виде цилиндриков, шариков или таблеток размером от 2 до 10 мм, полученный экструзией, прессованием или любым другим известным способом, обеспечивающим прочность гранул более 0,5 кг/мм.

Алкилируемый агент (изобутан) при 40-100 С и давлении, соответствующем давле 1ию насьщенных паров ур леводородной смеси (0,5-2 МПа, подают в верхнюю секцию реактора и последовательно пропускают через все секции с катализатором. Ллкилирующий агент (олефины) распредеЛ.ЯЮТ на несколько потоков, число которых равно числу секций катализатора, и подают в секции равными параллельными потоками, каждый -из которых смешивают с потоком алкируемого гента (соотношение 1:(10-200) выходящего .из предыдущей секции и поступающего на последующую секцию катализатора.

Выделяющееся в процессе реакции тепло используют для испарения наиболее легкокипящего компонента смеси - изобутана, который конденсируют в дефлегматоре и возвращают в реакционную зону, обогащая циркулирующий углеводородный поток алкилируемым агентом.

В этих условиях более высококипящие продукты реакции алкилирова- . ния практически не испаряются и остаются в жидкой фазе.

Неиспарившийся алкилируемый агент -(изобутан ) и продукты реакции с предьлдущей секции смешивают с новой порцией алкилирующего агента (.о.ефина) и подают на последующую секцию, а образующийся паровой поток направляют на конденсацию.. Суммарный сконденсированный поток в виде орошения подают в реакционную зону (в первую или в каждую из секций ).

За такого способа осуществления процесса внутри реакционной зоны обеспечиваются изотермические условия, и циркулирующий поток, догпол нительно разбавляющий алкилирующий агент, состоит преимущественно из алкилйруемогО агента (свыше 80 мас.% изобутана). Продукты реакцйи, как олее высококипящие, испаряются весьма незначительно и в циркулирующем потоке практически отсут

ствуют (менее ОД мас.%).- Это способствует повышению селективности процесса и увеличению длительности работы катализатора без ухудшения показателей.

Для создания более высоких мольных соотношений гшкилируемого и алкилирующего агента увеличивают кратность циркуляции алкилируемого агента за счет дополнительного под-г

0 вода тепла любым известным способом на выходе из каждой секции или на выходе с последней секции катализатора и дополнительного количества хладоагента для конденсации изобу5 тана, испарившегося за счет этого дополнительного тепла. Сконденсировавшийся изобутан направляют в . реакционную зону и разбавляют подаваемые в зону реакции олефины.

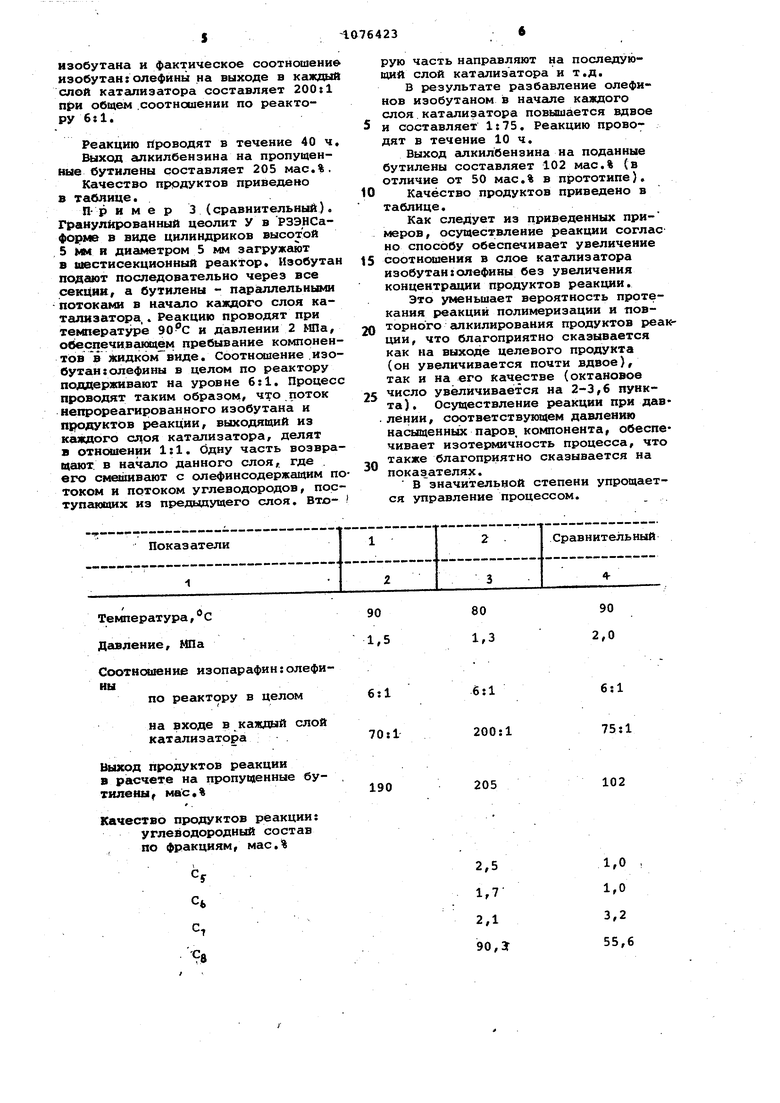

Пример 1. В верхнюю чаЬть шестисекционного реактора с непод- Бижным гранулированным слоем катализатора, представляющего собой цилиндрики цеолита У в РЗЭНСА-форме высотой 5 мм и диаметром 5 мм, подают алкилируемый компонент (изо-: бута-н). Бутилены (алкилирующий агент) вводят шестью равными параллельными потокс1ми на каждий слой катализатора через устройства, обеспечивающие хорошее смещение потока углеводородов С продуктов реакции алкилирования вместе с неиспарившимся изобутаном ), выходящих из предыдущего слоя, и потока бутиленов. Температуру в зоне реакции держат , давление (1,6 МПа ) соответствует давлению насыщенных паров углеводородной смеси.

Количественное соотношение потоков устанавливают таким образом, что в целом по реактору расчетное соотношение изобутан:олефины составляет 6:1. Выделяющееся тепло реакции снимают за счет испарения избыточного изобутана в каждой секции. Пары изобутана по коллектору выводят с различных секций и направляют в дефлегматор. Сконденсировавшийся изобутан в виде рециркулята (орошения.) смешивают со свежим потоком изобутана и поДают в реакционную зону, а именно, в слой катализатора. При этом фактическое соотношение изобутан:олефины на входе в каждый слой катализатора составляет (70-75) :1. Реакцию проводят в течение 12 ч.

Выход алкилбензина на пропущенные олефины составляет 190 мас.%.

Качество продуктов реакции приведено в таблице.

Пример 2. Опыт проводят как в примере 1, но в куб реактора вводят дополнительное тепло за счет подачи пара через змеевик. При этом увеличивается кратность циркуляции

5

изобутана и фактическое соотношение изобутанголефины на выходе в каждый слой катализатора составляет 200$1 при общем .соотнесении по реактору б: 1,

Реакцию Проводят в течение 40 ч.

Выход гшкилбензина на пропущенные бутилены составляет 205 мас.%.

Качество продуктов приведено в таблице.

П-р и м е р 3 (сравнительный). Гранулированный цеолит У в РЗЭНСаформе в виде цилиндриков высотой 5 мм и диаметром 5 мм загружают в шестисекционный реактор. Изобутан подают последовательно через все секции, а бутилены - параллельными потоками в начгшо каждого слоя катализатора, Реакцию проводят при температуре и давлении 2 МПа, обеспечивакицем пребывание компонентов в видком виде. Соотнесение.изобутан:олефины в целом по реактору поддерживают на уровне 6;1. Процесс проводят таким образом, что поток непрореагированного изобутана и продуктов реакции, выходящий из каждого слоя катализатора, делят в отношении 1:1. Одну часть возвращают, в начало данного слоя, где . его смешивают с олефинсодержаздим потоком и потоком углеводородов, поступающих из предыдущего слоя. Вторую часть направляют на последующий слой катализатора и т.д.

В результате разбавление олефинов изобутаном в начале каждого слоя катализатора повышается вдвое и составляет 1:75. Реакцию проводят в течение 10 ч.

Выход алкилбензина на поданные бутилены составляет 102 мас.% (в отличие от 50 мае.% в прототипе).

Качество продуктов приведено в таблице.

Как следует из приведенных примеров, осуществление реакции соглас но способу обеспечивает увеличение соотношения в слое катализатора изобутан:олефины без увеличения концентрации продуктов реакции.

Это уменьшает вероятность протекания реакций полимеризации и ловторного алкилирования продуктов реакции, что благоприятно сказывается как на выходе целевого продукта (он увеличивается почти вдвое), так и на его качестве (октановое 5 число увеличивается на 2-3,6 пункта). Осуществление реакции при дав. лёнии, соответствующем давлению насыщенншс паров, компонента, обеспечивает изотермичность процесса, что также благоприятно сказывается на показателях.

В значительной степени упрощается управление процессом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2010 |

|

RU2444507C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОБУТАНА В ТРЕХФАЗНОМ РЕАКТОРЕ С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2016 |

|

RU2637922C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| Способ получения алкилбензинов в каталитическом реакторе с внутренним осевым распределением алкилирующего агента | 2018 |

|

RU2715540C1 |

| УСТАНОВКА ТВЕРДОКИСЛОТНОГО АЛКИЛИРОВАНИЯ | 2017 |

|

RU2679624C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445165C1 |

| Способ переработки углеводородовпуТЕМ АлКилиРОВАНия | 1977 |

|

SU831069A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНОВ путем алкилирования изобутана ояефивами в Присутствии цеолитного катализатора при 40-100 С и повькаеинсж давлении с циркуляцией обогащенного изобутаиом углеводород ного потока, о т л и ч а ю ц и йся тем, что, с целью повыиения селективности процесса, выхода и качества целевого алкилбензина, процесс осуществляют при давлении Haoiiценных паровреакционной смеси 0,52 МПа, при котором циркулирующий, углеводородный поток обогащается изобутаном в результате его испарения из рекациоияой смеси за счет тепла реакции алкилирования или дополнительного подвода тепла, последующей его конденсаций и возвращения в зону реакции.

Соотношение изопарафин:олефины

по реактору в целом

на входе в каждый слой катализатора

Выход продуктов реакции

в расчете на пропущенные бутилены мас,%

Качество продуктов реакции: углеводородный состав по фракциям, мас.%

9в

6:1 75:1

102

1,0 , 1,0 3,2 55,6

Cg + высшие

октаново- число (моторным

методом в чистом виде),

пункт

Продолжительность межрегенерационного пробега катализатора, ч

Продолжение.таблицы

3,4

39,2

91,4

95

10

40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник нефтехикшка | |||

| Л., Химия, 1978, т.2., с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др. | |||

| Алкилиролвание изопарафинов олефинаки на цеолитных каталиааторгис.- Химия и технология топлив и масел, 1978, 10, с, 29 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США 3976713, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-10—Подача