Область техники

Настоящее изобретение относится к устройству для группирования упаковок вдоль траектории перемещения.

В нижеследующем описании и формуле изобретения термин “упаковка” используется в своем самом широком смысле для обозначения упаковочного контейнера для жидких или текучих пищевых продуктов и, таким образом, включает не только пакеты, изготовленные из многослойного листового и другого подобного материала, ссылка на который делается в дальнейшем лишь в качестве примера, но также стеклянные или пластиковые бутылки, металлические банки и т.д.

Уровень техники

Как известно, многие текучие пищевые продукты, такие как фруктовый сок, пастеризованное молоко, вино, томатный соус и т.д., продаются в упаковке, изготовленной из стерилизованного листового упаковочного материала.

Типичным примером этого типа упаковки является упаковка в виде параллелепипеда для жидких или текучих пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированный товарный знак), которая изготовлена из фальцованного и запечатанного ламинированного полосового упаковочного материала. Упаковочный материал имеет многослойную структуру, содержащую слой основного материала, например бумаги, покрытый с обеих сторон слоями, например, термозапечатываемого пластика, например полиэтилена. В случае стерилизованных упаковок для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал содержит слой кислородпреграждающего материала, например алюминиевую фольгу, который нанесен поверх слоя термозапечатываемого пластика, а затем покрыт другим слоем термозапечатываемого пластика, который может составлять внутреннюю поверхность упаковки, контактирующую с пищевым продуктом.

Как известно, упаковки этого типа изготовляют на полностью автоматизированных линиях, на которых непрерывную трубку формируют из подаваемого листового упаковочного материала; листовой упаковочный материал стерилизуют, используя, например, химическое стерилизующее средство, такое как раствор перекиси водорода, которое в дальнейшем удаляется с поверхности упаковочного материала, например тепловым испарением; затем стерилизованный таким образом листовой упаковочный материал размещают в закрытой стерильной среде, фальцуют и запечатывают в продольном направлении для формирования вертикальной трубки.

Трубку заполняют стерилизованным или стерилизуемым в процессе пищевым продуктом, затем запечатывают и вслед за этим разрезают на равно удаленные поперечные отрезки для формирования так называемых подушкообразных упаковок, которые механически загибают, создавая соответственно готовые упаковки, например по существу в виде параллелепипеда.

Как альтернатива, упаковочный материал может быть разрезан на заготовки, из которых формируют упаковки посредством формирующих винтов, а затем упаковки заполняют пищевым продуктом и запечатывают. Примером этого вида упаковки является так называемая упаковка со щипцовым верхом, известная под фирменным наименованием как Tetra Rex (зарегистрированный товарный знак).

В обоих указанных случаях готовые упаковки последовательно подают на устройство для группирования, на котором они образуют отдельные группы с заданным числом упаковок, которые в свою очередь обертывают в упаковочный материал, например плотную бумагу или полимерную пленку, для изготовления пакетов для транспортировки потребителям.

В частности, упаковки подают на устройство для группирования параллельными рядами в направлении движения и временно накапливают в секции приема; затем заданное число упаковок в секции приема подают на конвейер для перемещения в секцию выдачи. Вдоль траектории, описываемой конвейером, упаковки в каждой группе выравнивают в один или несколько рядов поперек направления движения и затем их толкают в секцию выдачи, в которой их обертывают в упаковочный материал для формирования соответствующего пакета.

Пример известного устройства для группирования, подходящий для группирования пластиковых бутылок, описан в патенте США №6793064.

В частности, вышеуказанное устройство включает по существу ленточный конвейер, который содержит прямую плоскую транспортирующую ветвь, на которую бутылки подаются, с заданным временным интервалом и последовательными группами с определенным числом бутылок, для перемещения их к расположенной ниже секции упаковки, на которой каждую сформированную таким образом группу бутылок упаковывают для отправки потребителям.

При подаче в секцию упаковки бутылки в каждой группе вначале выравнивают в определенной конфигурации, а затем их толкают, выстроенными в этой конфигурации, в секции упаковки. Это осуществляется посредством двух отдельных механизмов: выравнивающего механизма и толкающего механизма, последовательно расположенных в направлении движения бутылок.

Выравнивающий механизм находится над конвейером и включает в себя несколько выравнивающих планок, которые проходят поперек направления движения бутылок и подаются устройством цепного привода вдоль бесконечной траектории, при этом частично они обращены и проходят параллельно относительно транспортирующей ветви конвейера.

Каждая группа бутылок, подаваемая на конвейер, упирается в соответствующую расположенную ниже выравнивающую планку, которая перемещается медленнее, чем конвейер.

Следовательно, выравнивающие планки предусмотрены для того, чтобы несколько притормаживать движение бутылок относительно скорости конвейера, чтобы уплотнить бутылки в направлении движения и выровнять их в один или несколько рядов поперек направления движения. То есть выравнивающие планки предотвращают опрокидывание бутылок на конвейер.

Толкающий механизм находится над конвейером и ниже относительно выравнивающего механизма по направлению движения бутылок и, аналогично выравнивающему механизму, включает в себя несколько толкающих планок, которые проходят поперек направления движения бутылок и подаются другим устройством цепного привода вдоль бесконечной траектории, при этом частично они обращены и проходят параллельно относительно транспортирующей ветви конвейера.

Когда выравнивающие планки освобождают соответствующие группы бутылок, каждая толкающая планка взаимодействует с расположенной ниже по ходу стороной бутылок в каждой группе, подталкивая группу к секции упаковки со скоростью, равной скорости конвейера.

Известные устройства описанного ранее типа являются исключительно громоздкими, требуют усовершенствования в отношении производительности и подвержены воздействию относительно высоких сил ускорения и торможения, которые приводят к возможному проскальзыванию между упаковками и конвейером.

Раскрытие изобретения

Задачей настоящего изобретения является создание устройства для группирования упаковок, рассчитанного на обеспечение простого и низкозатратного решения, по меньшей мере, одного из вышеуказанных недостатков, присущих, как правило, известным устройствам.

Согласно настоящему изобретению создано устройство для группирования упаковок вдоль траектории перемещения согласно пункту 1 формулы изобретения.

Краткое описание чертежей

Предпочтительный, но не ограничивающий вариант осуществления настоящего изобретения описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

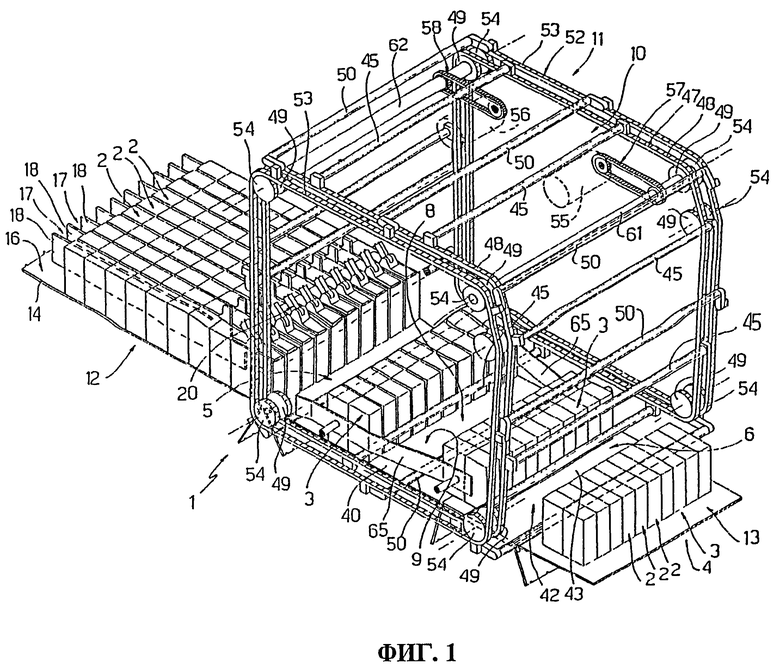

фиг.1 - вид в перспективе, с изъятием для большей наглядности некоторых деталей, устройства для группирования упаковок в соответствии с настоящим изобретением;

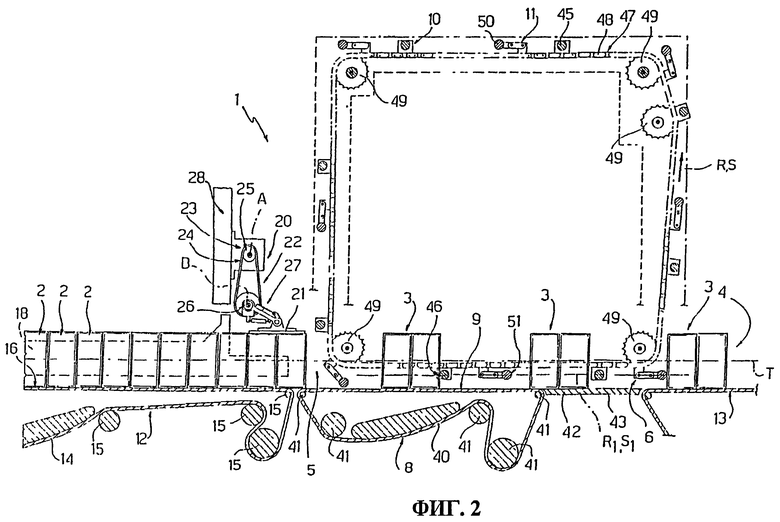

фиг.2 - вид сбоку устройства с фиг.1;

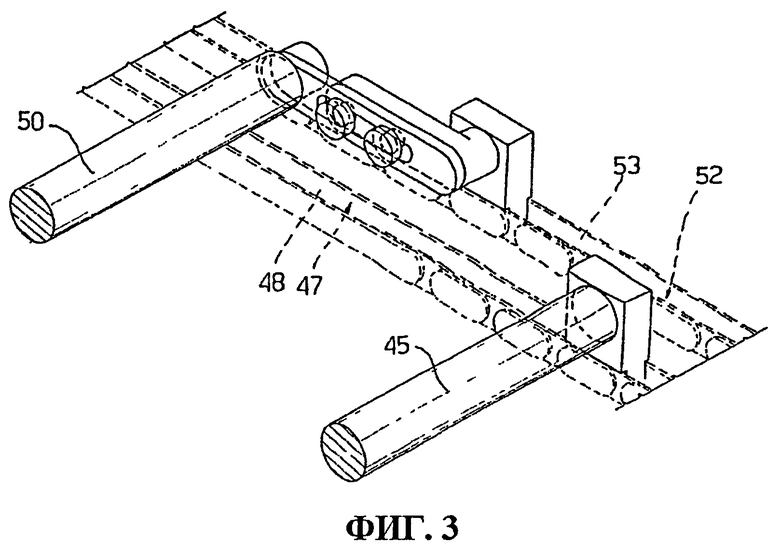

фиг.3 - вид в перспективе в увеличенном масштабе детали устройства с фиг.1 и 2;

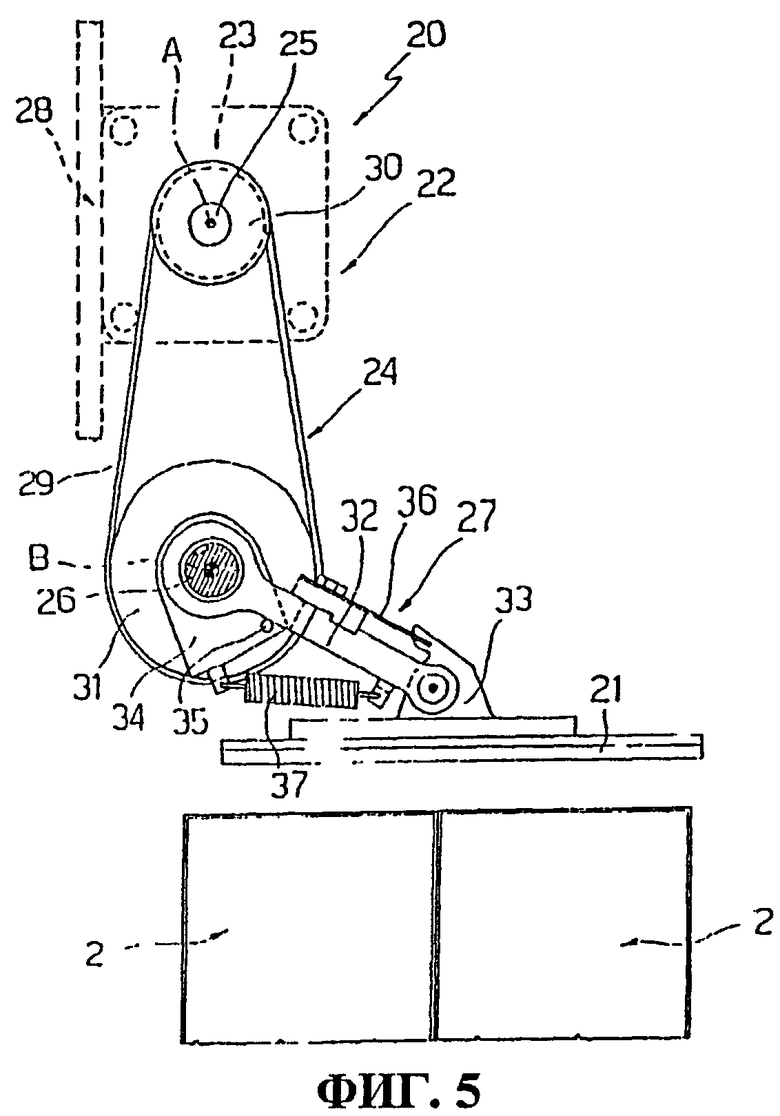

фиг.4 и 5 - вид сбоку в увеличенном масштабе другой детали устройства с фиг.1 и 2 в двух различных рабочих позициях.

Наилучший способ осуществления изобретения

На фиг.1 и 2 позицией 1 обозначено в целом устройство согласно изобретению для группирования упаковок 2 вдоль траектории Т перемещения (в примере показана прямая траектория перемещения). В частности, устройство 1 предусматривает для разделения упаковок 2 на группы 3, с определенным числом упаковок и определенной конфигурацией, для подачи их на упаковочное устройство 4 (показано лишь частично на фиг.1 и 2), на котором группы 3 упаковывают в упаковочный материал (не показан), например плотную бумагу или полимерную пленку, для формирования соответствующих пакетов для транспортировки потребителям.

В представленном примере конфигурацию упаковок 2 определяют пакеты в виде параллелепипеда, изготовленные, как было описано детально выше, из многослойного листового упаковочного материала, которые заполняют текучим пищевым продуктом, таким как пастеризованное молоко, фруктовый сок, вино и т.д., и запечатывают.

Как альтернатива, конфигурацию упаковок 2 может определять число пакетов, завернутых вместе в упаковочный материал, например в полимерную пленку, или могут определять другие типы упаковочных контейнеров, такие как бутылки, банки и т.д.

Устройство в основном включает в себя загрузочную секцию 5 для приема упаковок 2, расположенных продольными рядами, параллельно траектории Т; разгрузочную секцию 6 для групп 3, содержащих заданное число упаковок 2 из соответствующих продольных рядов и выстроенных в один или несколько рядов поперек траектории Т; конвейер 8, который определяет подвижную транспортирующую поверхность 9, подаваемую с определенными интервалами с числом упаковок 2, равным числу в каждой группе 3, и который подает упаковки 2 от загрузочной секции 5 к разгрузочной секции 6 вдоль траектории Т; выравнивающее устройство 10, которое взаимодействует с упаковками 2 на конвейере 8 в выравнивании их в один или несколько рядов поперек траектории Т, когда они перемещаются к разгрузочной секции 6; и толкающее устройство 11, которое взаимодействует с группами 3 выровненных упаковок 2, чтобы подталкивать группы от установки 1.

В частности, упаковки 2 подают на загрузочную секцию 5 посредством шагового ленточного конвейера 12 и после того, как они сформированы в отдельные группы 3, их подают от разгрузочной секции 6 к другому ленточному конвейеру 13, являющемуся частью упаковочного устройства 4 и показанному лишь частично на прилагаемых чертежах.

В частности, конвейер 12 включает в себя ленту 14, которая проворачивается вокруг нескольких роликов 15 (один из которых, по меньшей мере, приводной) и определяет для упаковок 2 верхнюю, плоскую, горизонтальную транспортирующую поверхность 16, лежащую в одной плоскости с транспортирующей поверхностью 9 конвейера и выше последней в направлении движения. В частности, когда они перемещаются на конвейере 12, упаковки 2 помещаются продольными рядами параллельно траектории Т в нескольких неподвижных пазах 17, образованных на транспортирующей поверхности 16. Каждый паз 17 ограничен двумя боковыми направляющими стенками 18, между которыми подается соответствующий продольный ряд упаковок 2, удерживающихся вертикально на транспортирующей поверхности 16.

Известным способом конвейер 12 приводится в движение серводвигателем (не показан) с временными интервалами длиной, зависящей от числа упаковок 2, подаваемых с каждым шагом привода конвейера 12 на загрузочную секцию 5 для образования соответствующей группы 3. Это означает, что с каждым шагом привода конвейера 12 заданное число упаковок 2 перемещается от нижнего участка транспортирующей поверхности 16 конвейера 12 к загрузочной секции 5 устройства 1, определяемой верхним участком транспортирующей поверхности 9 конвейера 8. После каждого шага привода следует пауза, во время которой упаковки 2 накапливаются на указанном нижнем участке конвейерной поверхности 16.

Число подаваемых на конвейер 8 упаковок 2 контролируется известным способом датчиками, например оптическими датчиками, которые не показаны на чертежах, так как не имеют существенного значения для полного понимания настоящего изобретения.

Стопорное устройство 20, срабатывающее синхронно с паузами конвейера 12, предпочтительно предусмотрено для удержания очередной группы упаковок 2 в ожидании подачи в загрузочную секцию 5.

В частности, стопорное устройство 20 (см. фиг.1, 2, 4, 5) находится над нижним участком транспортирующей поверхности 16 и включает в себя несколько стопорных пластин 21, которые срабатывают поочередно с целью взаимодействия с верхом расположенных на нижнем участке упаковок 2 в соответствующих продольных рядах.

В частности, каждая стопорная пластина 21 соединена приводом 22 с серводвигателем 23, посредством которого она перемещается между верхним положением освобождения (см. фиг.5), в котором она отделена от упаковок 2 в соответствующем продольном ряду, чтобы обеспечить свободный доступ к конвейеру 8, и нижним стопорящим положением (см. фиг.1, 2, 4), в котором она взаимодействует с верхом одной или нескольких упаковок 2 в соответствующем продольном ряду, находясь непосредственно выше загрузочной секции 5, с тем чтобы воспрепятствовать ее/их перемещению в направлении конвейера 8.

Согласно фиг.4 и 5, привод по существу содержит ременную передачу 24 для переводного движения от выходного вала 25 серводвигателя 23 к ведомому валу 26 и несколько рычажных механизмов 27, которые соединяют соответствующую стопорную пластину 21 с валом 26.

В частности, валы 25, 26 имеют соответствующие оси А, В, параллельные между собой и перпендикулярные траектории Т перемещения, и закреплены в аксиально неподвижных положениях и с возможностью вращения вокруг соответствующих осей А, В посредством несущей конструкции 28, показанной лишь частично; а привод 24 содержит ремень 29, который проворачивается вокруг двух шкивов 30, 31, имеющих угловое соединение с соответствующими валами 25, 26.

Каждый рычажный механизм 27 в основном содержит:

- первый рычаг 32, имеющий один конец, шарнирно соединенный с валом 26, и противоположный конец, шарнирно соединенный с выступом 33, образованным на противоположной стороне соответствующей стопорной пластины 21 для взаимодействия с упаковками 2; и

- второй рычаг 34, короче первого рычага 32 и имеющий один конец, соединенный с валом 26, и противоположный свободный конец с противоположным боковым выступом 35, который взаимодействует с кромкой рычага 32 для сообщения вращения рычагу 32 при вращении вала 26.

Каждый рычажный механизм 27 также включает в себя пластинчатую пружину 36, проходящую параллельно рычагу 32 и имеющую один конец, который соединен с выступом, образованным противоположной стороной рычага 32, для взаимодействия с рычагом 34, и противоположный конец, входящий с зацеплением в соответствующее гнездо, которое образовано в выступе 33 стопорной пластины 21 и расположено на расстоянии от места шарнирного соединения рычага 32.

Каждый рычажной механизм 27 также включает в себя преимущественно цилиндрическую винтовую пружину 19, которая расположена между рычагами 32 и 34 и упруго нагружает соответствующую стопорную пластину 21 для перехода в нижнее стопорящее положение на соответствующем продольном ряду упаковок 2. Иначе говоря, каждая стопорная пластина 21 индивидуально упруго нагружается относительно соответствующих упаковок 2 посредством соответствующей пружины 37 с целью идеальной адаптации к конфигурации упаковок 2.

Упаковки 2 в каждой группе 3 выровнены, когда они находятся на конвейере 8, который представляет собой предпочтительно ленточный конвейер и непрерывно приводится в движение с постоянной или переменной скоростью известным серводвигателем (не показан).

Согласно фиг.1 и 2, конвейер в основном включает в себя ленту 40, проворачивающуюся вокруг нескольких роликов 41 (по меньшей мере, один из которых соединен с серводвигателем) и определяющую верхнюю транспортирующую поверхность 9 для упаковок 2.

Разгрузочную секцию 6 преимущественно определяет тормозящая поверхность 42, лежащая в одной плоскости и ниже транспортирующей поверхности 9 и позволяющая замедлить движение групп 3 бутылок 2, прежде чем переместить их на упаковочную установку 4.

Тормозящую поверхность 42 предпочтительно определяет неподвижная горизонтальная поверхность 43, расположенная между конвейерами 8 и 13.

Как альтернатива, тормозящая поверхность 42 может быть определяема подвижной поверхностью, которая движется медленнее, чем транспортирующая поверхность 9, или лишь поверхностью 9.

Выравнивающее устройство 10 включает в себя один или несколько выравнивающих элементов 45 типа планок, которые проходят перпендикулярно направлению движения упаковок 2, циклами движутся вдоль траектории R с одним рабочим участком R1, параллельной траектории Т, от загрузочной секции 5 к разгрузочной секции 6, и каждый из них определяет выравнивающую поверхность 46, в которую при каждом цикле упаковки 2 соответствующей, расположенной выше группы 3 упираются и выстраиваются в один или несколько рядов поперек траектории Т.

В показанном примере число выравнивающих элементов 45 равно восьми, причем и они закреплены, на равном расстоянии друг от друга, на цепном конвейере 47, находящемся над транспортирующей поверхностью 9 конвейера 8 и над тормозящей поверхностью 42.

В частности, конвейер 47 включает в себя две одинаковые бесконечные цепи 48, которые проходят на противоположных сторонах транспортирующей поверхности 9 конвейера 8 и тормозящей поверхности 42, несут в промежутке между ними выравнивающие элементы 45 и определяют траекторию R выравнивающих элементов 45.

Каждая цепь 48 проворачивается вокруг соответствующего числа роликов 49, принимая приблизительно прямоугольную конфигурацию, при этом две стороны параллельны транспортирующей поверхности 9 конвейера 8 и тормозящей поверхности 42 и две стороны перпендикулярны поверхностям 9, 42.

Точно так же как и выравнивающее устройство 10, толкающее устройство 11 включает в себя один или несколько выравнивающих элементов 50 типа планок, которые проходят перпендикулярно направлению движения упаковок 2, циклами движутся вдоль траектории S с рабочим участком S1, параллельной траектории Т, от загрузочной секции 5 к разгрузочной секции 6, и каждый из них определяет толкающую поверхность 51, которая при каждом цикле воздействует на каждую группу 3 упаковок 2, расположенную ниже относительно толкающего элемента 50, подталкивая эту группу 3 от устройства 1.

В показанном примере число толкающих элементов 50 равно восьми, причем они закреплены, на равном расстоянии друг от друга, на цепном конвейере 52, идентичном конвейеру 47 и находящемуся над транспортирующей поверхностью 9 конвейера 8 и над тормозящей поверхностью 42.

В частности, конвейер 52 включает в себя две одинаковые бесконечные цепи 53, которые проходят на противоположных сторонах транспортирующей поверхности 9 конвейера 8 и тормозящей поверхности 42, несут в промежутке между ними толкающие элементы 50 и определяют траекторию S толкающих элементов 50.

Цепи 48 конвейера 47 и цепи 53 конвейера 52 расположены преимущественно параллельно и обращены в сторону друг друга, так что определяемые ими траектории R и S совпадают.

Как показано на фиг.1 и 2, каждая цепь 53 проворачивается вокруг соответствующего числа роликов 54, соосных с соответствующими роликами 49, которые принимают ту же приблизительно прямоугольную конфигурацию что и цепи 48, при этом две стороны параллельны транспортирующей поверхности 9 конвейера 8 и тормозящей поверхности 42 и две стороны перпендикулярны поверхностям 9, 42.

Другими словами, цепи 48 и 53 расположены в одной плоскости вдоль каждой из четырех сторон, вдоль которых они проходят.

В показанном примере цепи 48 расположены между самыми крайними цепями 53.

Конвейеры 47 и 52 приводятся в движение преимущественно соответствующими независимыми серводвигателями 55, 56.

Как показано на фиг.1, каждый серводвигатель 55, 56 контролирует соответствующую пару цепей 48, 53 посредством соответствующей ременной передачи 57, 58, которая соединяет выходной вал серводвигателя 55, 56 с валом 61, 62, несущим соответственно пару роликов 49, 54; другие ролики 54, 49, соосные с роликами (49, 54), приводными от серводвигателя 55, 56, и несущие две другие цепи 53, 48, установлены со свободным вращением на соответствующем валу 61, 62, ведомым серводвигателем 55, 56.

В преимущественном варианте осуществления изобретения, цепи 48 и соответственно выравнивающие элементы 45 периодически приводятся в движение соответствующим серводвигателем 55, при этом цепи 53 и соответственно толкающие элементы 50 непрерывно приводятся в движение соответствующим серводвигателем 56.

В показанном примере цепи 48 и выравнивающие элементы 45 синхронизированы с конвейером 12, который подает упаковки 2 на конвейер 8.

Как показано, в частности, на фиг. 3, каждый выравнивающий элемент 45 проходит между ветвями цепей 48, на которых он закреплен; при этом каждый толкающий элемент 50 проходит между соответствующими ветвями цепей 53, расположенными ниже в направлении движения цепей 53 относительно ветвей, на которых он закреплен, так что на разгрузочной секции 6 (см. фиг.2) толкающие элементы 50 выступают относительно соответствующих цепей 53 в направлении траектории Т перемещения, чтобы сопровождать группы 3 упаковок 2 на верхний участок конвейера 13 упаковочного устройства 4.

Как показано на фиг.1, упаковки 2, перемещающиеся вдоль транспортирующей поверхности 9 конвейера 8, буквально стопорят два закрепленных сбоку элемента 65, которые сходятся в направлении разгрузочной секции 6, чтобы уплотнить упаковки 2 перпендикулярно траектории Т.

Положение боковых элементов 65 поперек направления движения упаковок 2 может предпочтительно регулироваться, используя не показанную известную систему.

Работа устройства 1 описывается на примере формирования одной группы 3 упаковок 2 при исходном условии (см. фиг.2), что конвейер 12 неподвижен, упаковки 2, образующие соответственно указанную группу, накапливаются на нижнем участке транспортирующей поверхности 16 конвейера 12, а стопорные пластины 21 стопорного устройства 20 находятся в нижнем стопорящем положении, взаимодействуя с упаковками 2, находящимися непосредственно возле загрузочной секции 5.

Когда конвейер 12 запущен, стопорные пластины 21 стопорного устройства 20 поворачиваются в верхнее освобождающее положение (см. фиг.5), что обеспечивает подачу заданного числа упаковок 2 на конвейер 8.

Таким образом, серводвигатель 23 запускается одновременно с конвейером 12 и посредством привода 24 вращает вал 26 вокруг оси В, чтобы поднять стопорные пластины 21 посредством рычажных механизмов 27.

Упаковки 2, перемещаемые с конвейера 12 на конвейер 8, упираются в выравнивающую поверхность 46 выравнивающего элемента 45 при движении через загрузочную секцию 5.

Как только определенное число упаковок 2 подано с конвейера 12, его останавливают, и стопорные пластины 21 стопорного устройства 20 поворачиваются назад в нижнее стопорящее положение (см. фиг.2, 4), удерживая очередные упаковки 2, накопившиеся на транспортирующей поверхности 16.

С другой стороны, группа 3 поданных на конвейер 8 упаковок 2 подается конвейером 8 вдоль траектории Т на разгрузочную секцию 6.

В ходе этого процесса конвейер 47, несущий выравнивающие элементы 45, останавливают и затем вновь запускают с большей скоростью, чем конвейер 8; таким образом, упаковки 2 вначале группируют относительно соответствующего неподвижного выравнивающего элемента 45 и они выравниваются в несколько рядов, в данном случае в два ряда, поперек траектории Т; когда выравнивающий элемент 45 отделяют от упаковок 2 и он вновь начинает двигаться вдоль траектории R, упаковки 2 подаются конвейером 8 к неподвижной поверхности 43.

Достигнув неподвижной поверхности 43, упаковки 2 вначале замедляют и в определенный момент прекращают свое движение под воздействием неподвижной поверхности 43. То есть, к разгрузке конвейера 8 упаковки 2 останавливаются на неподвижной поверхности 43.

Когда группа 3 перемещается вдоль траектории Т, составляющие ее упаковки 2 уплотняются перпендикулярно траектории Т направляющим воздействием боковых элементов 65.

На следующем этапе, соседний толкающий элемент 50, расположенный выше относительно остановленной на неподвижной поверхности 43 группы 3 упаковок 2, захватывает и толкает находящиеся ниже упаковки 2 от установки 1 на конвейер 13 упаковочной установки 4.

Преимущества устройства 1, согласно настоящему изобретению, очевидны из предшествующего описания.

В частности, с учетом того, что выравнивающие и толкающие элементы 45, 50 приводятся в действие независимыми серводвигателями 55, 56 и перемещаются вдоль совпадающих траекторий R, S, максимальная производительность устройства может быть достигнута при минимизации габаритного размера устройства 1.

В действительности, скорость толкающих элементов 50 больше не определятся обязательно скоростью выравнивающих элементов 45, которая непременно «медленнее» скорости конвейера 8, перемещающего упаковки 2.

В частности, при работающих непрерывно толкающих элементах 50 и работающих с перерывами выравнивающих элементах 45, с периодами останова для фактического выравнивания в очень небольшом пространстве и исключительно скоротечными периодами для достижения периодов останова, производительность определяется непосредственно скоростью работы толкающих элементов 50.

Кроме того, при расположении цепей 48, 53 выравнивающих и толкающих элементов 45, 50 на противоположных сторонах конвейера 8, перемещающего упаковки 2, так что выравнивающие и толкающие элементы 45, 50 движутся вдоль одной и той же траектории, габаритный размер устройства 1 минимизируется как в продольном, так и поперечном направлении движения упаковок 2.

Наконец, сочетание движений и торможения, которое испытывают упаковки 2 при движении вдоль траектории Т перемещения, минимизирует силы ускорения и торможения на упаковки 2 и возможное проскальзывание упаковок 2 на транспортирующей поверхности 9 и тормозящей поверхности 42.

Очевидно, что в описанное здесь и изображенное на чертежах устройство 1 могут быть внесены изменения без выхода из объема, изобретения, определяемого прилагаемой формулой изобретения.

В частности, конвейеры 47 и 52 могут быть скомпонованы таким образом, что рабочие участки R1 и S1 совпадают лишь полностью или частично.

Кроме того, стопорное устройство 20 может быть использовано на различных типах устройств для группирования, таких как описанное в Международной заявке PCT/EP2006/050644 или в патенте США №6793064.

Изобретения относится к устройству для группирования упаковок. Выравнивающий элемент (45) и толкающий элемент (50) движутся вдоль первой и второй траекторий соответственно посредством первых и вторых транспортных средств (48, 53). Рабочие участки первой и второй траекторий частично совпадают. Достигаются упрощение конструкции и повышение производительности. 11 з.п. ф-лы, 5 ил.

1. Устройство (1) для группирования упаковок (2) вдоль траектории (Т) перемещения, содержащее: загрузочную секцию (5) для приема упаковок (2), расположенных продольными рядами, параллельными траектории (Т) перемещения; разгрузочную секцию (6) для групп (3), образованных заданным числом упаковок (2) из соответствующих продольных рядов и выстроенных в, по меньшей мере, один ряд поперек траектории (Т) перемещения; подвижную транспортирующую поверхность (9), на которую с заданным временным интервалом подаются упаковки (2) числом, равным числу в каждой группе (3), и которая перемещает упаковки (2) от загрузочной секции (5) к указанной разгрузочной секции (5) вдоль траектории перемещения (Т); по меньшей мере, один выравнивающий элемент (45), который циклически движется вдоль первой траектории (R), имеющей, по меньшей мере, один рабочий участок (R1), параллельный указанной траектории (Т), от загрузочной секции (5) к разгрузочной секции (6) и содержит выравнивающую поверхность (46), в которую в каждом цикле упаковки (2) каждой группы (3), расположенной до выравнивающего элемента (45), упираются и выстраиваются в, по меньшей мере, один ряд поперек траектории (Т); по меньшей мере, один толкающий элемент (50), который циклически движется вдоль второй траектории (S), по меньшей мере, один рабочий участок (S1), параллельный указанной траектории (Т), от загрузочной секции (5) к разгрузочной секции (6), и содержит толкающую поверхность (51), которая в каждом цикле воздействует на каждую группу (3) упаковок (2), расположенную после толкающего элемента (50), выталкивая указанную группу (3) из устройства (1), отличающееся тем, что выравнивающий элемент (45) и толкающий элемент (50) движутся вдоль первой и второй траекторий (R, S) соответственно посредством первых и вторых транспортных средств (48, 53); причем рабочие участки (R1, S1) первой и второй траекторий (R, S), по меньшей мере, частично совпадают.

2. Устройство по п.1, отличающееся тем, что рабочие участки (R1, S1) первой и второй траекторий (R, S) полностью совпадают между собой.

3. Устройство по п.1 или 2, отличающееся тем, что первая и вторая траектории (R, S) полностью совпадают между собой.

4. Устройство по п.1, отличающееся тем, что выравнивающий элемент (45) движется прерывисто вдоль первой траектории (R).

5. Устройство по п.1, отличающееся тем, что выравнивающий элемент (45) и толкающий элемент (50) содержат соответствующие планки, параллельные между собой и поперечные траектории (Т) перемещения.

6. Устройство по п.5, отличающееся тем, что первые транспортные средства содержат пару первых бесконечных транспортных элементов (48), расположенных на противоположных сторонах указанной транспортирующей поверхности (9) и удерживающих между собой выравнивающий элемент (45); при этом вторые транспортные средства содержат пару вторых бесконечных транспортных элементов (53), расположенных на противоположных сторонах транспортирующей поверхности (9) и удерживающих между собой толкающий элемент (50); причем первые и вторые транспортные элементы (48, 53) расположены параллельно и обращены друг к другу.

7. Устройство по п.6, отличающееся тем, что содержит несколько выравнивающих и толкающих элементов (45, 50), удерживаемых на равном расстоянии друг от друга соответствующими первыми и вторыми транспортными элементами (48, 53).

8. Устройство по п.1, отличающееся тем, что содержит пару боковых направляющих элементов (65), расположенных на противоположных сторонах траектории (Т) перемещения и сходящихся друг с другом в направлении разгрузочной секции (6), чтобы уплотнить упаковки (2) в группе (3) поперек траектории (Т) перемещения.

9. Устройство по п.1, отличающееся тем, что содержит средства торможения (42), которые воздействуют на упаковки (2) в каждой группе (3) вдоль концевого участка траектории (Т) перемещения, чтобы замедлить движение упаковок (2) перед воздействием толкающих элементов (50).

10. Устройство по п.9, отличающееся тем, что указанные средства торможения (42) содержат неподвижную поверхность (43), проходящую вдоль траектории (Т) перемещения после транспортирующей поверхности (9).

11. Устройство по п.1, отличающееся тем, что транспортирующая поверхность (9) работает беспрерывно.

12. Устройство по п.1, отличающееся тем, что оно содержит вблизи загрузочной секции (5) несколько стопорных элементов (21), которые расположены в соответствующих продольных рядах упаковок (2), приводятся в действие селективно для предотвращения доступа упаковок (2) к транспортирующей поверхности (9) и нагружены в индивидуальном порядке относительно упаковок (2) соответствующими упругими средствами (37).

| US 6793064 В2, 21.09.2004 | |||

| Оптически управляемый автогенератор | 1988 |

|

SU1688375A1 |

| DE 69500173 Т2, 12.06.1997 | |||

| Устройство для послойной укладки штучных изделий в тару | 1988 |

|

SU1572929A1 |

| Устройство для формирования потока изделий | 1987 |

|

SU1465350A1 |

Авторы

Даты

2012-03-20—Публикация

2007-12-13—Подача