имеющих размер от dg до dg+d. Понятно, что f(dg) - свойство сырья и не зависит от обработки. Раскрытие зерен происходит, если dp dg, где dp - размер частицы

Измельчение описывается уравнением

f2(dp2) D(d2, di)fi(dpi), (1)

rfleD(d2;di) BIJSj(t), (2) где Bij - доля материала j-ro класса крупности, перешедшего после измельчения в 1-ый класс;

Sj(t) - кинетика измельчения.

Можно взять, например, форму для единого акта измельчения, как

в К-З-У

Blj Bij- BI+1,

или BIJ (1 -ехр())/(1 -ехр(-1)).

Функция селективности S тпкже может иметь различный вид в сонета ии с В, например

S (f где С const;

1 - индекс самого крупного класса;

а - параметр.

Кинетика измельчения для периодического измельчения

SJ(t)-dWd(P) -K(P)W(P),

полностью раскрыты, Доля таких зерен составляет

(dg)d(dg). ()

Оставшаяся часть ценного компонента содержится в сростках, Поскольку содержание ценного компонента в раскрытых зернах равно единице, а в сростках - а , то для класса крупности частиц dp извлечение ценного компонента равно

О/р

Ј &( ((КСЛ)

i-MndPf(cf$Ufc/9)

Доля частиц породы класса dp, не содержащих ценного компонента, также близка к р .

Учитывая, что содерхание породы в сростках равно (1 - д. }. можно записать выражение для извлечения породы из класса dp:

dp

d

Е()ЦШдЩ)К(КСо)

()

Для операции флотации необходимо

подставить формулы (3) (5) в (2); если после

измельчения следует схема флотации, то

подставляются формулы (7,8), где Е(К(.)) сепарационная характеристика схемы.

Общее извлечение определяется как средневзвешенное по всем классам крупности:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления флотационно-измельчительным циклом | 1976 |

|

SU674796A1 |

| Способ управления процессами измельчения и флотации | 1989 |

|

SU1653839A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 2005 |

|

RU2300422C2 |

| Устройство для автоматического управления измельчительно-флотационными процессами | 1980 |

|

SU882627A1 |

| Способ управления измельчительно-флотационным комплексом | 1989 |

|

SU1754215A1 |

| СПОСОБ СЕЛЕКТИВНОГО ВЫДЕЛЕНИЯ МЕДНЫХ МИНЕРАЛОВ В КОНЦЕНТРАТЫ ПРИ ОБОГАЩЕНИИ МЕДНО-ЦИНКОВЫХ ПИРИТСОДЕРЖАЩИХ РУД | 2009 |

|

RU2425720C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ | 2005 |

|

RU2286212C1 |

| Способ управления процессом флотации | 1989 |

|

SU1713653A1 |

| Устройство для флотации полиметаллических руд | 1979 |

|

SU933118A1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ РУДЫ | 2010 |

|

RU2446016C2 |

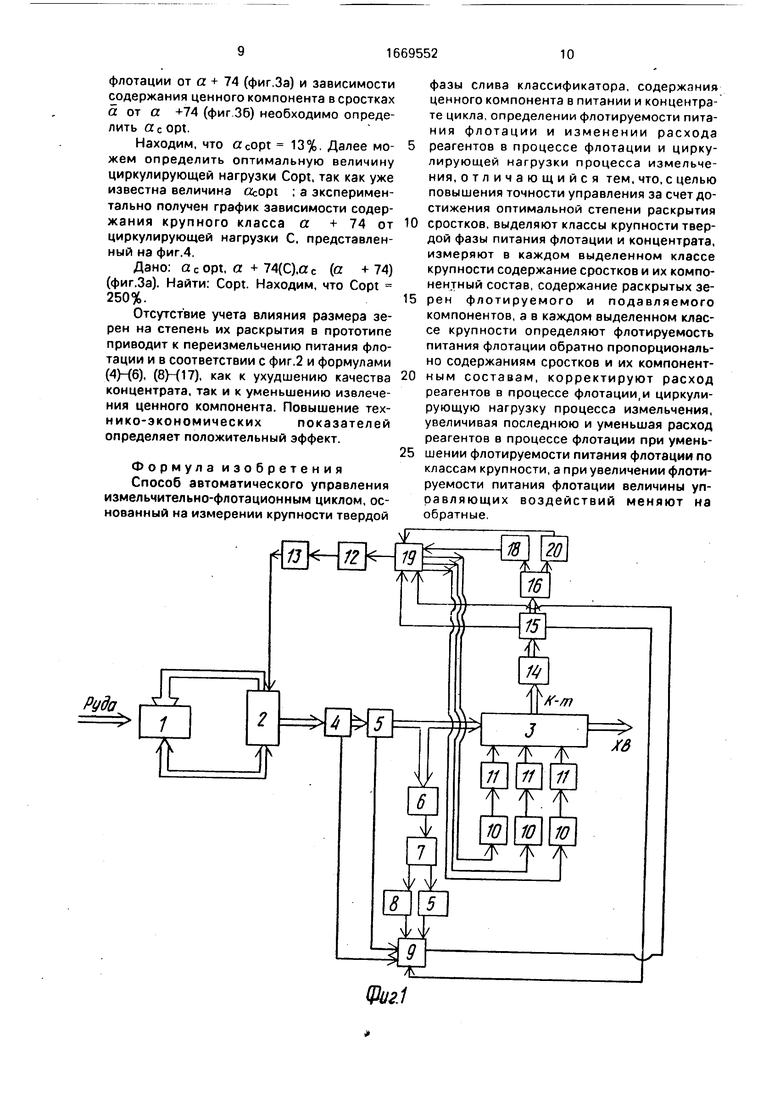

Изобретение относится к управлению измельчительно-флотационным циклом и м.б. использовано на обогатительных фабриках цветной металлургии, угольной пром-сти, пром-сти минеральных удобрений. Цель - повышение точности управления за счет достижения оптимальной степени раскрытия сростков. Способ основан на измерении крупности твердой фазы слива классификатора и содержания ценного компонента в питании и концентрате цикла, определении флотируемости питания флотации (ПФ) и изменении расхода реагентов в процессе флотации и циркулирующей нагрузки (ЦН) процесса измельчения. Дополнительно выделяют классы крупности (КК) твердой фазы ПФ и концентрата. В каждом выделенном КК измеряют содержание сростков и их компонентный состав, содержание раскрытых зерен флотируемого и подавляемого компонентов сростков. Обратно пропорционально содержаниям сростков и их компонентным составам определяют в каждом выделенном КК флотируемость ПФ и корректируют расход реагентов в процессе флотации и ЦН процесса измельчения. При этом увеличивают ЦН и уменьшают расход реагентов в процесс флотации при уменьшении флотируемости ПФ по КК. При увеличении флотируемости ПФ величины управляющих воздействий меняют на обратные. 4 ил.

где W(P) - вес частицы класса Р.

Флотация узкой фракции крупности описывается уравнением первого порядка

Е (К) 1 - exp(-Kt) (3)

Константа скорости К зависит от природы частицы, так и о ее размера. Флотация включает вынос минерализованных частицами ценного компонента (минерала) пузырьков (К adpn), так и механический вынос (К Bdp m). Значения а и b определяются физико-химическими и аэрационными режимами флотации.

Вероятность закрепления на пузырьке сростков пропорциональна содержанию в них ценного компонента а .

KUd - adpn , (4) для породы Knd , (5) для сростков KCd oadp + Bdp m. (6)

Минералы имеют близкие значения из- мельчаемости. В результате измельчения в классе крупности dp минеральные зерна, размер которых dg превышает dp, будут

ЈЦ /f2(dp) ЈUd d(dp), (10)

о

ЕП / f2(dp) Cndd(dp). (11)

о

Так как

Јcd / f(dg)d(dg)E(Kcd) (12)

то

Јc - / f2(dp) ecd(dp). (13).

Технологическое извлечение е можно определить, зная технологическое содержание ценного а и выход у

а аф +(ЮО-«ф -«п }fi , (14) где Оф - содержание Флотируемого компонента в питании флотации;

On - содержание подавляемого компонента в питании флотации:

а - содержание ценною минерала в сростках (усредненное по классам крупио- г.ти).

Далее, выход равен у Јц а + Јп( 1 -я) (15) Содержание ценного компонента в кон- центрате

У

(16)

и, окончательно,

Ј.

а У 17 Теперь, исходя из соотношений (10) (17), можно рассчитывать параметры техно логического критерия оптимальности процесса флотации

Е-- ЕГПЗКС /

при J-(18)

J

При переработке многокомпонентной руды все минералы делятся на два типа: извлекаемые и подавляемые.

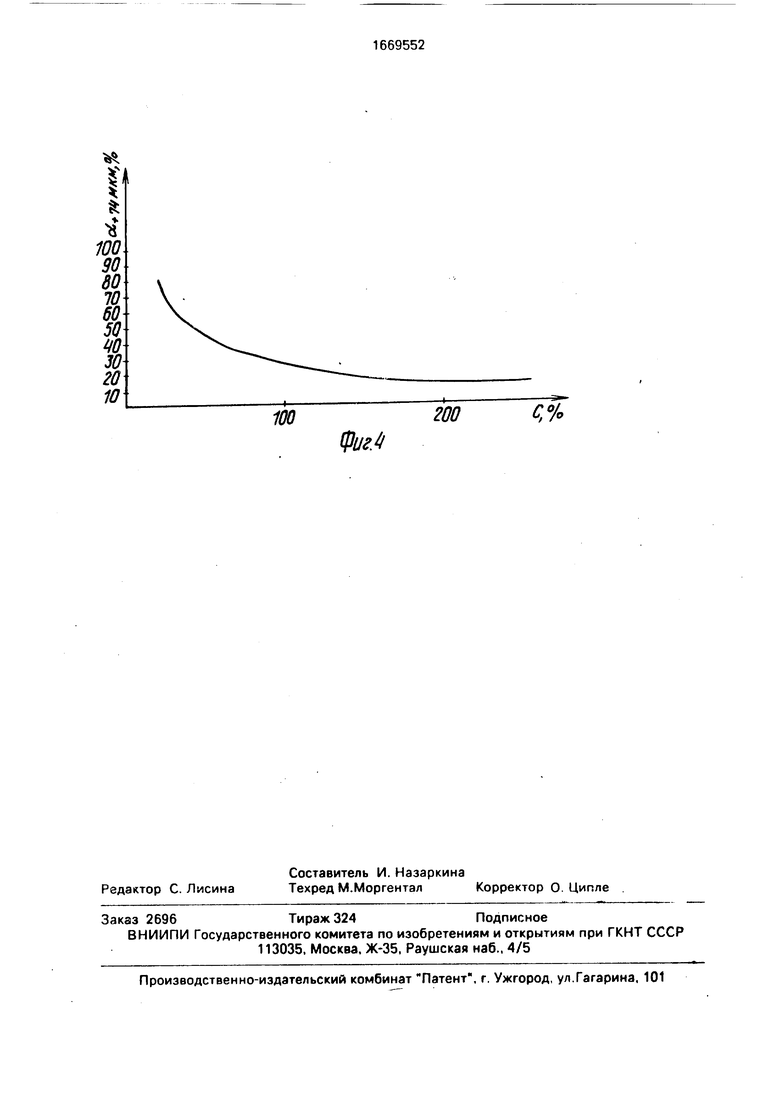

Оптимальную крупность измельчения определяют на основе экспериментальных зависимостей Ос и а, от содержания крупного класса в сливе классификатора и циркулирующей нагрузки. Задаваясь Ocopt и Oopt, при проведении очередного шага управления, вычисляют на основе указанных зависимостей величину циркулирующей нагрузки, которую реализуют посредством из- менения высоты сливного порога классификатора.

В результате анализа распределения зерен по размеру f(dg) определяют зависимость содержания сростков в сливе классификатора Ос от крупности измельчения Od . Затем по известной характеристике цикла измельчения - классификации, находят величину циркулирующей нагрузки С, соответствующей оптимальной величине (. Величина С реализуется изменением соответствующего параметра операции классификации (например, высоты сливного порога).

В случае установки в операции классификации гидроциклонов используются соответствующие управляющие воздействия (например, регулируют размер пескового насадка).

Флотируемость руды определяется константами скорости Knd, KUd, KCd, рассчитываемыми по формулам (4)-(6).

Значения Knd, KUd, Kcd получены при стандартном расходе реагентов дст, по ним рассчитывается е(дст) по формулам (4}-{6). При уменьшении флотируемости руды необходимо уменьшить расход реагентов q, что приведет к изменению констант Knd, KUd.

Kcd.

AKud CUd Aq, (19)

AKnd Cnd Aq, (20) AKcd Ccd Aq, (21),

где Cqd , Cnd, Cqd - константы пропорциональности.

На очередном 1-ом шаге регулирования

рассчитывается оптимальный расход реагента-собирателя ql по формулам (19)-(21). ДК(.) Кзад(.) - Км(.). (22) Aq qi-qi-i, (23) где {(.) - nd, nd или cd}

Kqd. Knd, Kcd, Ci(d, Cnd.

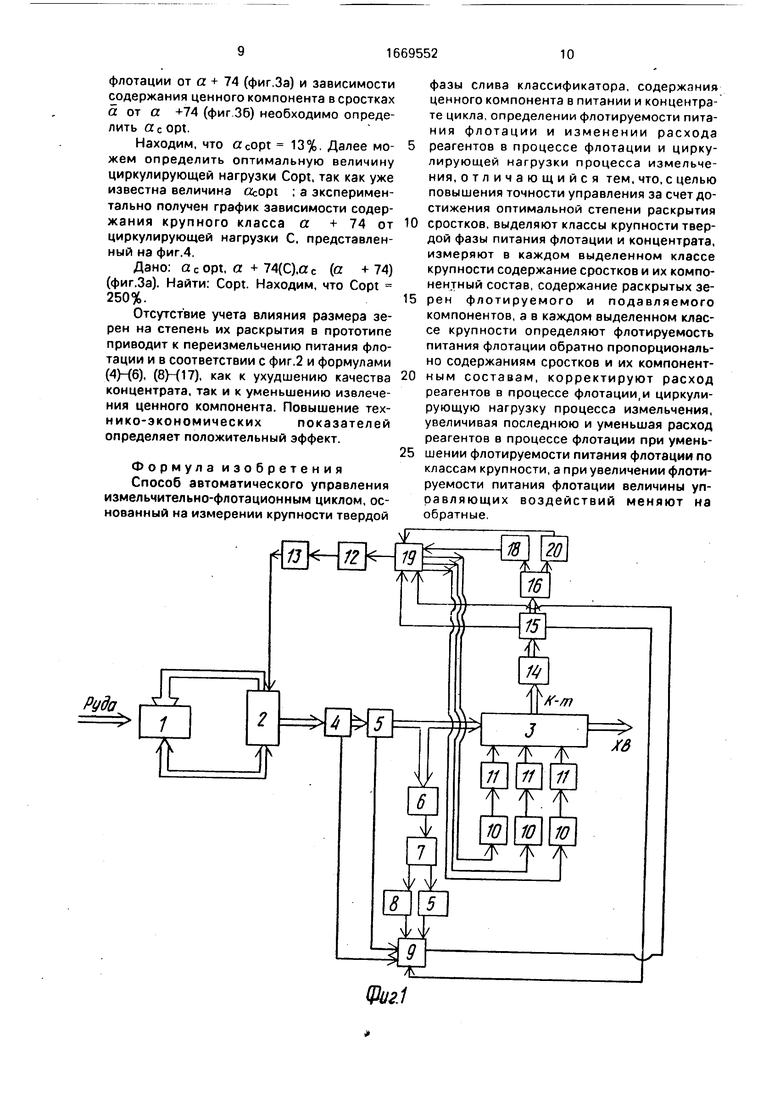

Ccd получены с помощью системы анализа изображений, qi-1. Можем найти qi. Устройство включает в себя мельницу 1,

классификатор 2, схему 3 флотации, гранулометр 4, анализатор 5 содержания ценного компонента, пробоотборник 6,

лабораторный классификатор 7, системы 8

анализа изображений, например типа zelss

SEMIPS, вычислительное устройство 9, регулятор 10 расхода реагентов, реагентные питатели 11, регулятор 12 крупности слива классификатора, исполнительный механизм 13, гранулометр 14, анализатор 15,

пробоотборник 16, лабораторный классификатор 17, систему 18 анализа изображений, вычислительное устройство 19, анализатор 20.

Устройство функционирует следующим

ойразом.

Крупность слива классификатора 2 измеряется гранулометром 4, содержание ценного компонента в питании флотации- аиализатором 5, а пробоотборник 6 отбирает пробу исходного питания и передает ее в лабораторный классификатор 7, где происходит разделение пробы по классам крупности, измеряется состав и содержание флотируемого и подавляемого компонентов

с помощью системы 8 анализа изображений и анализатора 5 (например РФА) каждого выделенного класса крупности.

Сигналы с датчика 4, значения с анализаторов 5 и системы 8 анализа изображений

поступают в вычислительное устройство 9, которое осуществляет следующие расчеты. Вычисляет f2(dp2) по формуле (1), используя соотношение вида (2). Рассчитывает константы скорости флотации Kud, Knd,

Kcd по результатам серии флотационных опытов на лабораторной флотомашине; методом наименьших квадратов по формулам (4)-(6) определяются n, m, а и Ь; а измеряется анализатором 5 в системе анализа изображений, которая рассчитывает степень вкрапленности (mlxit). Далее определяются сепарационные характеристики Е(Кцб), E(Knd), E(Kcd) на основе соотношения (3). Затем рассчитывается извлечение ценного

и породы по формулам (10)-(11) исходя из соотношений (7)- (9). Величина j)может быть измерена системой 8 анализа изображений.

После этого рассчитывается значение а в питании флотации по формуле (14), которое сравнивается с показателем анализатора 5, измеряющего содержания ценного компонента в питании. Результат сравнения характеризует степень адекватности реализуемого способа. Содержание ценного компонента в концентрате вычисляется по соотношению (16), извлечение - по формуле (17), исходя из формул (10)-(15). Эта величина также сравнивается с показателем анализатора 15, измеряющего содержание ценного компонента в концентрате /.

Гранулометром 14 измеряется гранулометрический состав концентрата схемы флотации, пробоотборник 16 отбирает пробу концентрага, передает ее R лабораторный классификатор 17, г.ае проба разделяется по классам крупности,состав и содержание флотируемого и подавляемого компонентов измеряются системой 18 анализа изображений и анализаторов 20 и 15 для каждого выделенного класса. Сигналы с вычислительного устройства 9,анализатора 20 и системы 18 анализа изображений поступают на вычислительное устройство 19 Оно выполняет следующие расчеты: определяет флотируемость руды по содержаниям и составу сростков в концентрате и питание флотации по классам крупности.

При увеличении флотируемости на регулятор крупности слива классификатора поступает установка на уменьшение крупности слива классификатора, откуда сигнал поступает на исполнительный механизм 13,

Значения Knd, KUd, KCd, рассчитанные в вычислительном устройстве 9 по формулам (4)-(6), получены при стандартном расходе реагентов qcr, по ним рассчитано E(qcr).

На очередном i-ом шаге регулирования рассчитывается оптимальный расход реагента-собирателя qi по формулам (19)-(20).

Пример. Управление велось по упрощенной методике, включающей разделение материала на два класса крупности.

Перед проведением очередного шага управления измеренное значение содержания крупного класса в питании флотации составляло 30%, а в концентрате схемы - 20%.

Требуется рассчитать величины значений Кп, Кс, Кц для dp 35 мкм.

В результате серий предварительных экспериментов с различными пробами руды, перерабатываемыми на фабрике, методами статистического анализа экспериментальных данных результатов лабораторной флотации были получены следующие значения коэффицентов: тИ; ,25 105 мин В 0.15 мин 1 , измерение проводилось в пределах 30-150 мкм.

Для dp 35 мкм 35 м; Кп - Bd 35 1,5 (3,5 )1 0,429 Кс 0,10,25 1053,5 +0,429 0,5165 Кц 0,25 1053,5 0,875+ 0,429 1,3 мин 1.

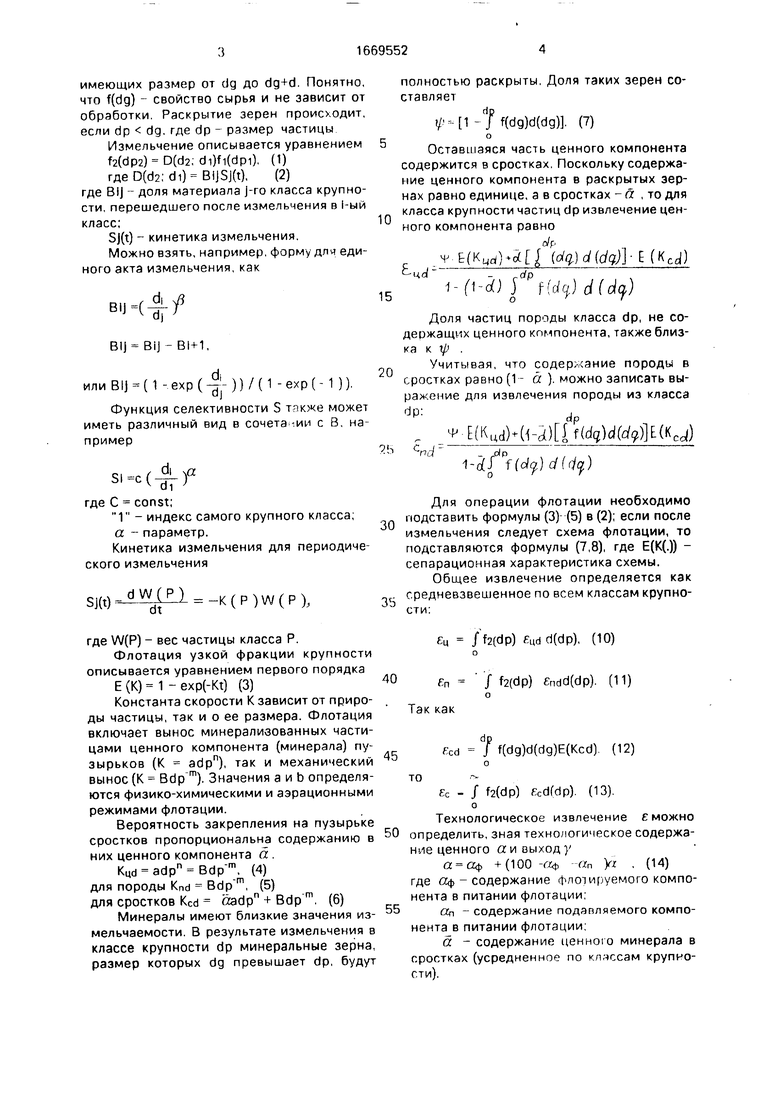

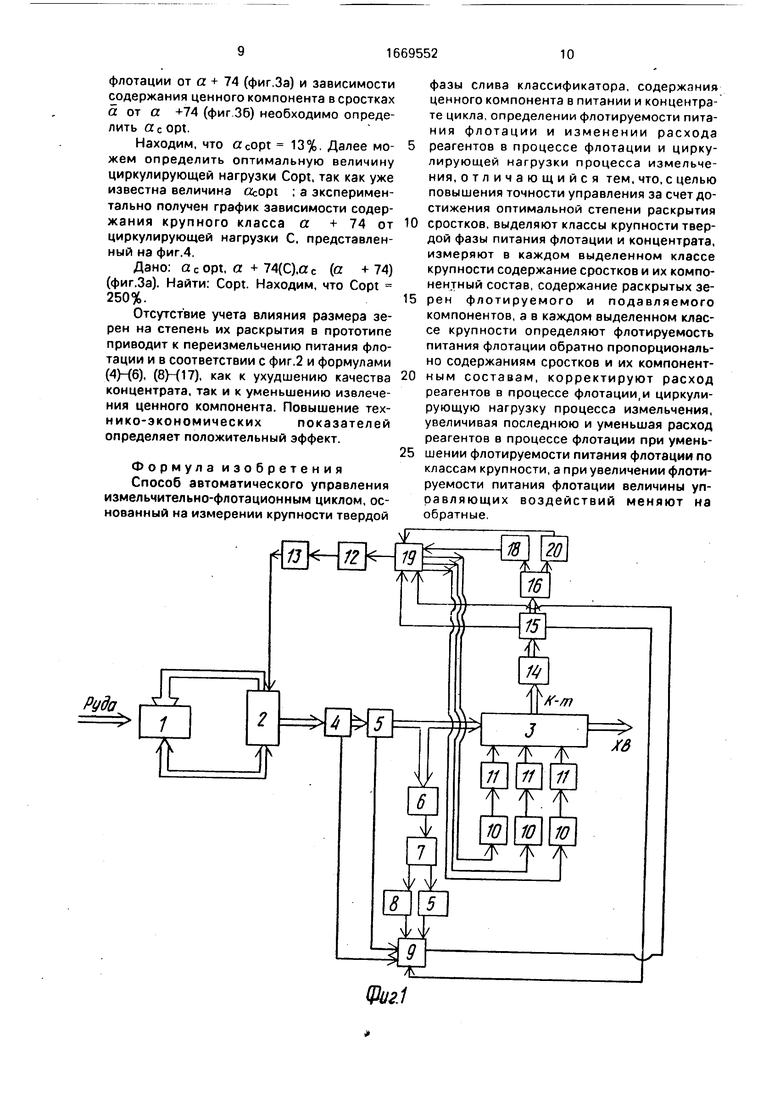

Теперь необходимо рассчитать величину сепарационной характеристики, Сепара- ционная характеристика схемы флотации,

полученная по (9), представленная на фиг.2, где представлен график зависимости сепарационной характеристики флотационной схемы Е(К) от значений константы скорости флотации К

(Кп - 0,74; Кс - 0,74; Кц - 0,74).

Зная величину сепарационной характеристики схемы, можно вычислить значения извлечений Јц и fn по формулам (10)-(11). а затем величины у и ft no формулам (15)(16):

Гц 1,5625(0,1 0.875 + 0,04 0,15)-100%- - 14,6%

Јп 0,96(0,5 0,001 + 0,36 0,15) 100% 523%

0,1235 14,61+0,87655,23 6,39%

о 12,35 14,6 OQ 000/

Рш28 22%

Теперь определяем оптимальный расход реагента-собирателя

Кзаданное - Кс-1 Cq(qi-l qi-l).

В результате предварительных экспериментов получено, что значение ,01T мин г

Из критерия (18) следует, что оптимальное значение константы скорости флотиру- емссти ценного компонента Ki 1,0 мин .

В результате применения анализа изображений системы перед проведением 1-го шага управления получено Кн 0,8 мин . Таким образом, дано: К3 1,0 (з - означает заданное); К.-1 0,8 qi-i 80 г/т; Cq 0,01 Т.мин У1. Требуется найти значение qiopt.

Подставляя указанные значения в формулы (19)-(23), определяем расход реагентов на i-ом шаге управления: qiopt 100 г/т.

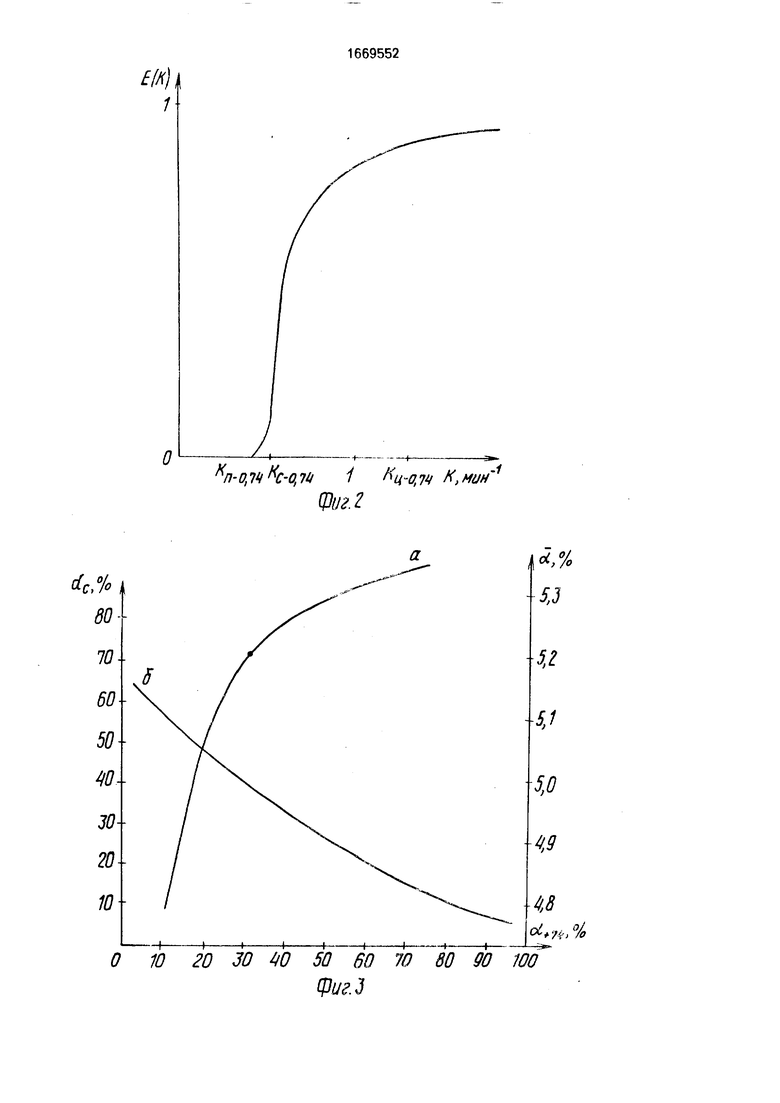

На очередном шаге управления на основании формул (14)-(18) и графиков зависимости содержания сростков в питании

г

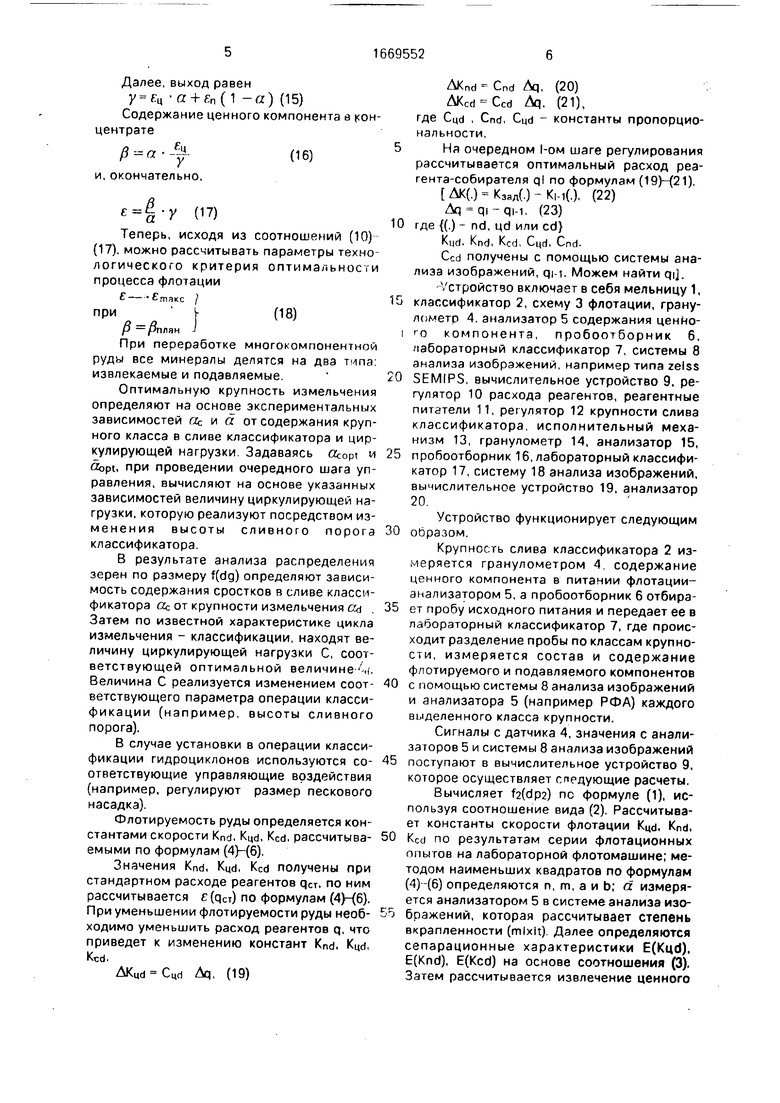

флотации от а + 74 (фиг.За) и зависимости содержания ценного компонента в сростках а от а +74 (фиг.36) необходимо определить а с opt.

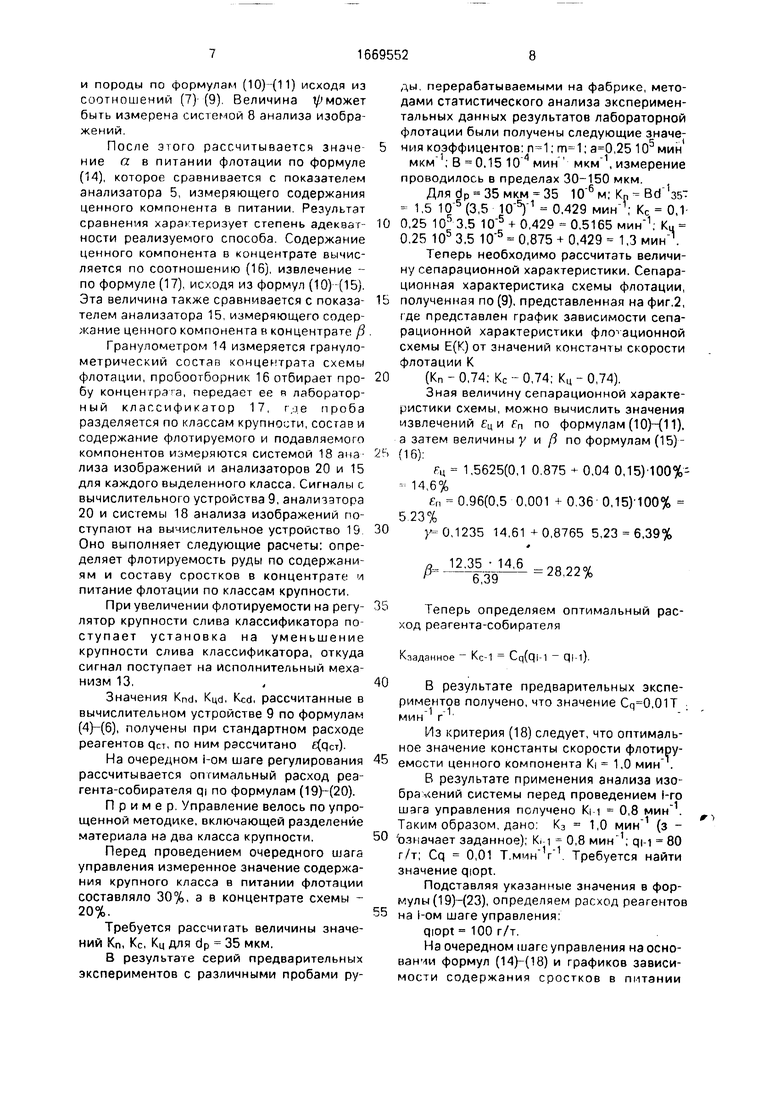

Находим, что acopt 13%. Далее можем определить оптимальную величину циркулирующей нагрузки Copt, так как уже известна величина Ocopt ; а экспериментально получен график зависимости содержания крупного класса а + 74 от циркулирующей нагрузки С. представленный на фиг.4.

Дано: а с opt, я + 74(С),а с (а +74) (фиг.За). Найти: Copt. Находим, что Copt 250%.

Отсутствие учета влияния размера зерен на степень их раскрытия в прототипе приводит к переизмельчению питания флотации и в соответствии с фиг.2 и формулами (4)-(б), (Ъ)-{М), как к ухудшению качества концентрата, так и к уменьшению извлечения ценного компонента. Повышение технико-экономических показателей определяет положительный эффект.

Формула изобретения Способ автоматического управления измельчительно-флотационным циклом, основанный на измерении крупности твердой

фазы слива классификатора, содержания ценного компонента в питании и концентрате цикла, определении флотируемости пита- ния флотации и изменении расхода

реагентов в процессе флотации и циркулирующей нагрузки процесса измельчения, отличающийся тем, что, с целью повышения точности управления за счет достижения оптимальной степени раскрытия

сростков, выделяют классы крупности твердой фазы питания флотации и концентрата, измеряют в каждом выделенном классе крупности содержание сростков и их компонентный состав, содержание раскрытых зерен флотируемого и подавляемого компонентов, а в каждом выделенном классе крупности определяют флотируемость питания флотации обратно пропорционально содержаниям сростков и их компонентным составам, корректируют расход реагентов в процессе флотации,и циркулирующую нагрузку процесса измельчения, увеличивая последнюю и уменьшая расход реагентов в процессе флотации при уменьшении флотируемости питания флотации по классам крупности, а при увеличении флотируемости питания флотации величины управляющих воздействий меняют на обратные.

Фиг1

,7 1 14-0,74 К,

Фиг. 2

О 10 20 30 40 50 60 70 80 90 100

фиг.З

Vt

Г

fc

Ю0 90 80 70 60 50

Ч 30

20

10

100200

ФигМ

с,%

| Способ управления процессом флотации | 1986 |

|

SU1395372A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ управления процессами измель-чЕНия и флОТАции | 1979 |

|

SU822900A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-08-15—Публикация

1989-09-20—Подача