Изобретение относится к области прокатного производства и может быть использовано для охлаждения прокатных валков преимущественно на непрерывных прокатных станах.

Известно устройство для прокатки с нанесением смазки на поверхность валков, включающее очиститель контактного типа, прерывающий подачу охлаждающей воды на поверхность прокатных валков, последовательно установленные сопла для распыления воздуха и сопла для нанесения смазки на поверхность валков после удаления с нее остатков воды (Заявка Японии 2-18641, кл. В 21 В 27/10, В 21 В 1/02, 1/22, опубл. 26.04.90).

Охлаждение валков известным устройством ведут в дискретном режиме: вначале охлаждают водой, затем удаляют воду потоками воздуха путем подачи в очиститель и посредством сопел на поверхность валка, после чего на поверхность наносят смазку. Конструктивное выполнение очистителя в известном устройстве сопряжено с повышением термоцикличности, что приводит к изнашиванию поверхности валка из-за термоударов в начале прокатки каждой последующей заготовки. Кроме того, оставшаяся на поверхности валка влага, экранированная дополнительно наносимой на валок смазкой, приводит к микровзрывам капель влаги в очаге деформации, что вызывает эррозию поверхности валка и приводит к преждевременному его износу.

Наиболее близким аналогом предлагаемого изобретения является устройство для охлаждения валков и проката на сортопрокатном стане, содержащее выводную проводку, средство подачи охладителя на валки, выполненное в виде кольцевой камеры охлаждения с верхним и нижним соплами подачи охладителя, охватывающей наружную поверхность выводной проводки, и трубопровод подачи охладителя, соединенный с камерой охлаждения, и средство подачи сжатого воздуха, содержащее распределительный элемент в виде насадок, установленных с возможностью осевого перемещения на торцовой поверхности камеры охлаждения коаксиально верхнему и нижнему соплам, верхнее сопло выполнено диаметром, большим диаметра нижнего сопла, при этом насадка, установленная коаксиально верхнему соплу, снабжена кожухом, образующим с ее наружной поверхностью кольцевую полость, и трубопроводом подачи сжатого воздуха, соединенным с данной полостью, трубопровод подачи охладителя изготовлен спиральным и размещен в полости камеры охлаждения, а в корпусе выводной проводки выполнены сквозные отверстия (Авт. св. СССР 1440571, кл. В 21 В 27/06, опубл. 30.11.88).

Признаки ближайшего аналога, совпадающие с существенными признаками предлагаемого изобретения:

1. Средство подачи охладителя на валки.

2. Средство подачи сжатого воздуха, включающее распределительный элемент, установленный в кожухе, образующем с наружной поверхностью распределительного элемента полость, соединенную с трубопроводом подачи сжатого воздуха.

Известное устройство из-за низкой охлаждающей и отсекающей способности не обеспечивает высокой стойкости охлаждаемых прокатных валков и качества поверхности проката. Особенностью сжатого воздуха, как среды, является наличие в нем влаги, которая при изменении температуры вокруг трубопровода, давления в нем, влагосодержания исходного воздуха конденсируется в потоке воздуха и осаждается на стенках трубопровода. При удалении отработанного охладителя с поверхности валка сжатым воздухом, подаваемым известным устройством, на его поверхность попадает конденсированная влага, что не позволяет полностью осушить поверхность валков, и в очаг деформации поступает влага в виде смеси конденсированной влаги и оставшегося охладителя.

При попадании влаги в очаг деформации ее воздействие на стойкость валка осуществляется по двум протекающим одновременно макро- и микромеханизмам. В первом случае под воздействием повышенной температуры и контактного давления в очаге деформации происходят микровзрывы при захлопывании капли влаги в зоне деформации и кавитация, что приводит к эррозии поверхности валка и снижению его стойкости. Ввиду того, что силы сцепления охладителя превосходят давление подаваемого воздуха для отсечки охладителя после охлаждения, образующаяся на поверхности валка пленка охладителя и конденсированной влаги под воздействием температуры проката в зоне деформации по второму микромеханизму диссоциирует на атомарный кислород и гидроксильную группу ОН'. При этом обладающий большим коэффициентом диффузии водород способен проникать в кристаллическую решетку металла валка и, насыщая ее, создавать внутренние напряжения. В совокупности с контактным давлением в очаге деформации это приводит к снижению его стойкости.

Кроме того, увлажненные поверхности валков интенсивно окисляются на воздухе, что также снижает их стойкость, а наличие в очаге деформации продуктов коррозии ухудшает качество поверхности проката.

В основу изобретения поставлена задача усовершенствования устройства для охлаждения прокатных валков, в котором за счет определенных конструктивных особенностей обеспечивается повышение охлаждающей и отсекающей способности устройства путем использования энергии образующейся конденсированной влаги и направления ее на отсечку охладителя, исключая при этом попадание смеси охладителя и конденсированной влаги в зону деформации, что приводит к повышению стойкости валков и качества поверхности проката.

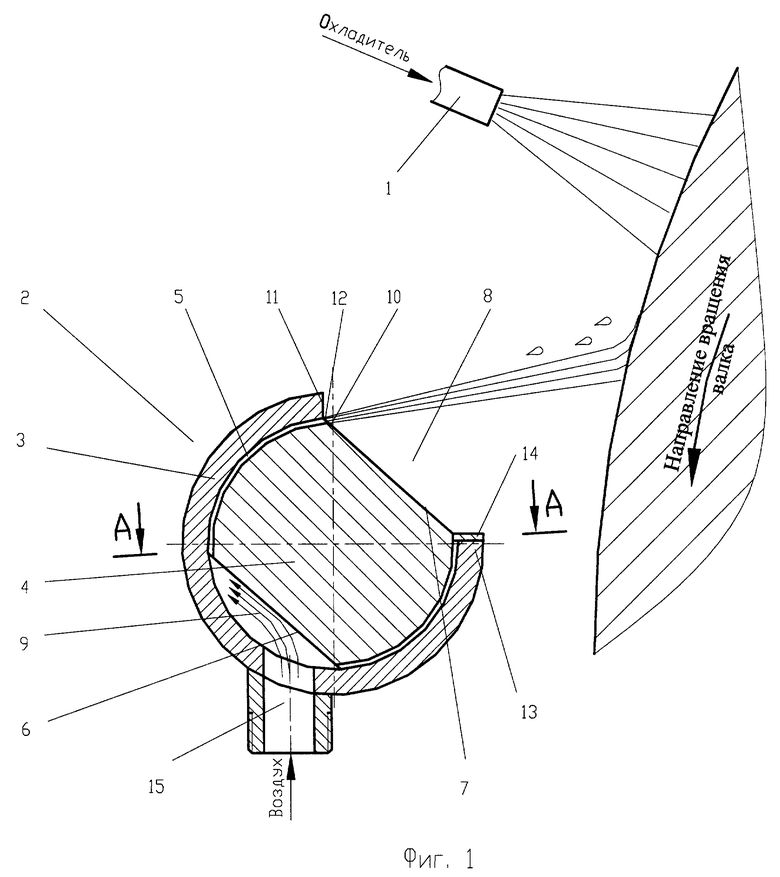

Поставленная задача решается тем, что в устройстве для охлаждения прокатных валков, содержащем средство подачи охладителя на валки и средство подачи сжатого воздуха, включающее распределительный элемент, установленный в кожухе, образующем с наружной поверхностью распределительного элемента полость, соединенную с трубопроводом подачи сжатого воздуха, по изобретению средство подачи охладителя на валки и средство подачи сжатого воздуха расположены последовательно, а распределительный элемент выполнен в виде вала с каналами, выполненными по окружности и расположенными с шагом, равным 1,8-3,2 диаметра круга, площадью, эквивалентной площади поперечного сечения канала, и выполненными по всей его длине по меньшей мере двумя площадками в виде лысок, при этом в кожухе с выполнен продольный паз, вал установлен в кожухе коаксиально с возможностью поворота, полость образована кожухом и одной из площадок вала, а край другой площадки и одна из кромок продольного паза кожуха расположены с образованием сопел по длине вала, а на противоположной кромке продольного паза размещен упругий уплотнительный элемент.

Для организации эффективного разделения сжатого воздуха на две фазы - конденсированную влагу с твердыми частицами и осущенного воздуха необходимо создать определенное давление проходящего по каналам воздуха и его скорость. Для этого необходимо расположение каналов, выполненных по окружности, с шагом, равным 1,8-3,2 диаметра круга, площадью, эквивалентной площади поперечного сечения канала. Поскольку поперечное сечение каналов может иметь различную конфигурацию, выбирается площадь круга, эквивалентная площади поперечного сечения каналов. При величине шага между смежными каналами менее 1,8 диаметра круга, площадью, эквивалентной площади поперечного сечения канала, имеет место нерациональное расходование сжатого воздуха, т.к. дальнейшее сближение смежных каналов не повышает отсекающей способности потому, что уже достигнута необходимая "сплошность" воздушной завесы. Кроме того, при чрезмерном сближении смежных каналов повышается шум струй воздуха, что ухудшает условия труда в цехе. При величине шага между смежными каналами более 3,2 диаметра круга, площадью, эквивалентной площади поперечного сечения канала, не достигается полное удаление отработанного охладителя с поверхности валка. При интенсивном охлаждении валков "не сплошная" воздушная завеса имеет зоны протекания охладителя сквозь нее. Это снижает охлаждающую способность устройства, приводящую к снижению стойкости валков и качества поверхности проката.

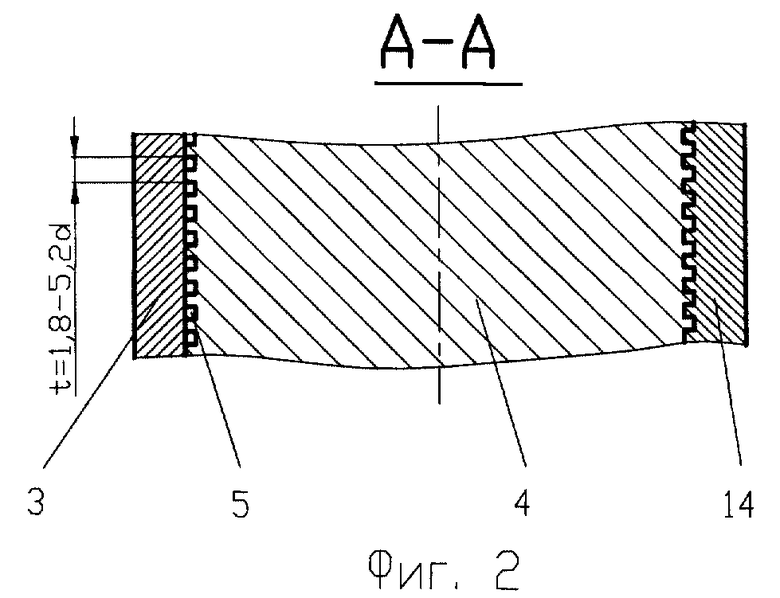

На фиг. 1 представлено предлагаемое устройство для охлаждения прокатных валков, общий вид; на фиг.2 - сечение А-А на фиг.1.

Устройство для охлаждения прокатных валков содержит средство подачи охладителя на поверхность валка, выполненное в виде распыляющей форсунки 1, и расположенное последовательно за ним по направлению вращения валка средство 2 подачи сжатого воздуха. Средство подачи сжатого воздуха включает установленный в кожухе 3 распределительный элемент, выполненный в виде вала 4 с каналами 5, выполненными по окружности вала постоянного поперечного сечения, образованными проточками на валу 4 и расположенными с шагом, равным 1,8-3,2 диаметра круга, площадью, эквивалентной площади поперечного сечения канала. На поверхности вала 4 по всей его длине выполнены площадки в виде лысок 6 и 7. В кожухе 3 по всей его длине выполнен продольный паз 8. Вал 4 установлен в кожухе 3 коаксиально с возможностью поворота, а площадкой в виде лыски 6 и внутренней поверхностью кожуха 3 образована полость 9. Площадка в виде лыски 7 своим краем 10 и кромка 11 продольного паза 8 кожуха 3 расположены с образованием сопел 12 по длине вала 4. На противоположной кромке 13 продольного паза 8 размещен упругий уплотнительный элемент 14. Полость 9 соединена с трубопроводом 15 подачи сжатого воздуха.

Устройство работает следующим образом.

С началом прокатки металла на стане включается подача охладителя, например воды, через распыляющую форсунку 1 и сжатого воздуха через средство 2 подачи сжатого воздуха. Охладитель поступает на поверхность валка после ее выхода из очага деформации и отбирает тепло, полученное валком от контакта с горячим металлом. Отработанный охладитель частично разбрызгивается и самостоятельно удаляется с поверхности валка, а определенная его часть увлекается шероховатой поверхностью валка и движется по направлению его вращения к входу в очаг деформации. Сжатый воздух через трубопровод 15 подается в полость 9 между площадкой 6 на валу 4 и коаксиальным кожухом 3. Площадка 6 способствует накоплению порции сжатого воздуха в полости 9, который по мере заполнения полости 9 распределяется в кольцевые каналы 5, образованные проточками на валу 4 и внутренней стенкой коаксиального кожуха 3.

При движении по кольцевому каналу 5 с высокой скоростью происходит разделение воздуха по массе компонентов центробежными силами. Твердые частицы и капли влаги как наиболее тяжелые составляющие отбрасываются к внутренней стенке кожуха 3, которая является внешним радиусом вращения потока сжатого воздуха. Конденсированная на стенке кожуха 3 влага и твердые частицы под действием сил инерции и потока осушенного воздуха удаляются из канала 5 на периферию вращения. К моменту выхода воздуха через сопла 12, образованные краем 10 площадки 7 и кромкой 11 продольного паза 8, образуются две фазы - очищенный от влаги и твердых частиц осушенный воздух и конденсированная влага с твердыми частицами. При выходе из сопел 12 образовавшиеся фазы разделяются на два потока - верхний поток состоит из конденсированной влаги, нижний - из очищенного и осушенного воздуха. При контакте верхнего потока со стекающим по поверхности валка охладителем образуется противоток, направленный перпендикулярно к касательной плоскости валка, проходящей через поверхность контакта встречных потоков, что приводит к удалению оставшейся влаги охладителя с поверхности валка. Второй поток очищенного и осушенного воздуха приходит в соприкосновение с поверхностью валка после практически полного удаления влаги, удаляя при этом остатки влаги и дополнительно охлаждая поверхность валка перед входом ее в очаг деформации. Площадка 7 обеспечивает направление двух разделенных потоков к поверхности валка, исключая стекание конденсированной влаги с твердыми частицами по поверхности вала 4, а упругий уплотнительный элемент 14 обеспечивает очистку поверхности вала 4 от попавших на него твердых частиц и способствует полному истечению воздуха через сопла 12. При монтаже устройство на клети стана размещается по отношению к охлаждаемой поверхности валков так, чтобы конденсированная избыточная влага поступала первой навстречу потоку отработанного охладителя, а осушенная часть потока сжатого воздуха была обращена к очагу деформации. Это обеспечивает полное удаление как отработанного охладителя, так и избыточной конденсированной влаги из сжатого воздуха с поверхности прокатных валков.

Предлагаемое устройство обладает высокой охлаждающей и отсекающей способностью за счет использования энергии образующегося конденсата и направления его на отсечку охладителя и дополнительного охлаждения очищенной от охладителя поверхности валка перед очагом деформации потоком осушенного от конденсированной влаги воздуха. Таким образом, отсутствие влаги на поверхности валка в очаге деформации и продуктов ее диссоциации при высокой температуре в зоне контактного давления приводит к повышению стойкости валков и качества поверхности проката за счет уменьшения толщины окалины и более высокого качества поверхности валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И ПРОКАТА | 2001 |

|

RU2193935C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТА И ВАЛКОВ | 2001 |

|

RU2193938C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВОГО ПРОФИЛЯ ВАЛКОВ | 2001 |

|

RU2191650C1 |

| Устройство для охлаждения прокатных валков | 1981 |

|

SU980882A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ ПРОКАТА | 2001 |

|

RU2212295C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| Способ смазки прокатных валков | 1980 |

|

SU1005964A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ В МНОГОКЛЕТЬЕВОМ ПРОКАТНОМ СТАНЕ | 2004 |

|

RU2254189C1 |

| Устройство для охлаждения валков и проката на сортопрокатном стане | 1986 |

|

SU1440571A1 |

Изобретение относится к области прокатного производства и может быть использовано для охлаждения прокатных валков преимущественно на непрерывных прокатных станах. Задача изобретения - повышение охлаждающей и отсекающей способности устройства путем использования энергии образующейся конденсированной влаги и направления ее на отсечку охладителя, исключая при этом попадание смеси охладителя и конденсированной влаги в зону деформации. Устройство для охлаждения прокатных валков содержит последовательно расположенные средство подачи охладителя на валки и средство подачи сжатого воздуха, включающее установленный коаксиально с возможностью поворота в кожухе распределительный элемент, выполненный в виде вала с каналами, выполненными по окружности и расположенными с шагом, равным 1,8-3,2 диаметра круга, площадью, эквивалентной площади поперечного сечения канала, и выполненными по всей его длине по меньшей мере двумя площадками в виде лысок, при этом в кожухе выполнен продольный паз, кожухом и одной из площадок образована полость, соединенная с трубопроводом подачи сжатого воздуха, край другой площадки и одна из кромок продольного паза кожуха расположены с образованием сопел по длине вала, а на противоположной кромке продольного паза размещен упругий уплотнительный элемент. Изобретение позволяет повысить стойкость валков и качество поверхности проката. 2 ил.

Устройство для охлаждения прокатных валков, содержащее средство подачи охладителя на валки и средство подачи сжатого воздуха, включающее распределительный элемент, установленный в кожухе, образующем с наружной поверхностью распределительного элемента полость, соединенную с трубопроводом подачи сжатого воздуха, отличающееся тем, что средство подачи охладителя на валки и средство подачи сжатого воздуха расположены последовательно, а распределительный элемент выполнен в виде вала с каналами, выполненными по окружности и расположенными с шагом, равным 1,8-3,2 диаметра круга, площадью, эквивалентной площади поперечного сечения канала, и выполненными по всей его длине по меньшей мере двумя площадками в виде лысок, при этом в кожухе выполнен продольной паз, вал установлен в кожухе коаксиально с возможностью поворота, полость образована кожухом и одной из площадок вала, край другой площадки и одна из кромок продольного паза кожуха расположены с образованием сопел по длине вала, а на противоположной кромке продольного паза размещен упругий уплотнительный элемент.

| Устройство для охлаждения валков и проката на сортопрокатном стане | 1986 |

|

SU1440571A1 |

| Устройство для охлаждения изделий газожидкостной смесью | 1987 |

|

SU1452636A1 |

| Устройство для охлаждения и смазки прокатных валков | 1985 |

|

SU1276386A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1991 |

|

RU2033283C1 |

| US 4226108, 07.10.1980 | |||

| US 3994151, 30.11.1976. | |||

Авторы

Даты

2002-12-10—Публикация

2001-12-18—Подача