Область техники

Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, и может быть использовано при получении изделий, работающих в широком диапазоне температур, до 350°С. В частности, из сплава могут быть получены такие детали двигателей, как корпуса, крышки, сопла, задвижки, фланцы и т.д. Он рекомендуется как альтернатива сталям и чугунам для изготовления деталей водозаборной арматуры и ступеней погружного насоса для нефтегазового комплекса. Данный сплав также предназначен для получения изделий электротехнического назначения, от которых требуется сочетание высокой электропроводности, достаточной прочности и термостойкости. Среди них самонесущие провода линий электропередач, контактные провода скоростного железнодорожного транспорта, бортовые провода самолетов и т.д.

Предшествующий уровень техники

Деформируемые алюминиевые сплавы, содержащие в качестве основного компонента медь, имеют удачное сочетание механических свойств при комнатной и повышенных (до 250-300°С) температурах. Оптимальная концентрация меди в сплавах этого типа составляет 5-7% (здесь и далее мас.%), что соответствует или несколько превышает ее предельную растворимость в алюминиевом твердом растворе (Аl). Такое содержание меди приводит к образованию максимального количества вторичных выделений фазы Al2Cu при старении. Кроме того, почти все эти сплавы содержат марганец в количестве до 1%.

В частности, известен сплав на основе алюминия Д20 (см. Алиева С.Г., Альтман М.Б. и др. «Промышленные алюминиевые сплавы», М., Металлургия, 1984. 528 с.), который содержит 6-7% Сu, 0,4-0,8% Мn, 0,1-0,2% Ti. Деформируемые полуфабрикаты, полученные из слитков этого сплава, имеют сравнительно высокие механические свойства при 250-300°С. Однако нагрев свыше 300°С приводит к сильному разупрочнению. Кроме того, производство деформируемых полуфабрикатов из слитков требует сложной технологии, включающей гомогенизирующий отжиг, обработку давлением, нагрев полуфабрикатов свыше 500°С под закалку, закалку в воде, старение.

Известен также сплав на основе алюминия 1201 (ГОСТ 4784-97), который кроме меди, марганца и титана содержит добавки циркония и ванадия при следующем соотношении компонентов: 5,8-6,8% Сu; 0,2-0,4% Мn; 0,02-0,1% Ti; 0,1-0,25% Zr; 0,05-0,15% V. Данный сплав благодаря добавкам циркония и ванадия обладает более высокими механическими свойствами, чем сплав Д20, однако при нагреве свыше 300°С он также склонен к сильному разупрочнению. Кроме того, технология получения деформируемых полуфабрикатов из слитков такая же сложная. Общим недостатком сплавов Д20 и 1201 является низкая электропроводность, которая не превышает 30% IACS в состоянии Т1, что затрудняет их использование в изделиях электротехнического назначения. Основная причина низкой электропроводности состоит в высоком содержании меди в алюминиевом твердом растворе.

Эти недостатки в значительной мере устранены в изобретении «Термостойкий высокопрочный алюминиевый сплав, проводниковая проволока, воздушный провод и метод его изготовления» (High-strength heat-resistant aluminium alloy, conductive wire, overhead wire and method of preparing the aluminium alloy), раскрытом в патенте ЕР 0787811 A1 (publ. 06.08.1997, bul. 1997/32). Согласно данному патенту сплав на основе алюминия содержит: 0,28-0,8% Zr; 0,1-0,8% Mn; 0,1-0,4% Сu; 0,16-0,3% Si. Способ получения из него проволоки включает следующие стадии: приготовление расплава при температуре не ниже чем 750+227·(Z-0,28)°С (где Z - концентрация циркония в сплаве, мас.%); охлаждения со скоростью не ниже чем 0,1 К/с; получение первичной (литой) заготовки; ее термообработку (при 320-390°С в течение 30-200 часов) и деформирование.

Техническим результатом данного изобретение является достижение следующих характеристик: временное сопротивление при растяжении (σв) - не менее 280 МПа; электропроводность - не ниже 50% IACS; сохранение не менее 90% от исходного значения σв после отжига при 190°С в течение 400 часов.

Несмотря на достигнутые преимущества по сравнению с марочными сплавами на базе системы Al-Cu (включая 1201), сплав по патенту ЕР 0787811 A1 имеет недостатки. В частности, это невысокая прочность (σв<300 МПа), недостаточная электропродность (ниже 53% IACS), слишком длительная продолжительность термообработки (более 30 часов).

Наиболее близким к заявляемому является сплав на основе алюминия, раскрытый в патенте РФ №2287600 (публ. 20.11.2006, бюл. №32). Согласно этому патенту материал на основе алюминия, содержащий медь, марганец, цирконий и ванадий, характеризуется структурой, которая включает в себя алюминиевый твердый раствор и вторичные алюминиды, отличающийся тем, что он дополнительно содержит скандий при следующем соотношении компонентов, мас.%:

при этом его равновесный солидус выше 600°С, а твердость по Виккерсу не менее 85 HV.

В частных пунктах этого изобретения определена возможность получения из него листов, обладающих временным сопротивлением после отжига при 290-410°С в течение 1-20 ч выше 300 МПа и 100-часовой прочностью (σ100) при 350°С выше 30 МПа. Исходные слитки не требуют термообработки, что упрощает технологию получения листов.

Несмотря на более высокую прочность по сравнению с патентом ЕР 0787811 A1, данный сплав имеет недостаточную электропроводность (ниже 48% IACS).

Раскрытие изобретения.

В основу изобретения положена задача создать новый сплав на основе алюминия в виде деформируемых полуфабрикатов (листов, прутков, проволоки, штамповок, труб) обладал бы большей прочностью, термостойкостью и электропроводностью по сравнению со сплавом-прототипом.

Поставленная задача решается созданием сплава на основе алюминия, содержащего медь, марганец, цирконий, скандий, железо и кремний. Сплав характеризуется структурой, представляющей собой матрицу на основе твердого раствора алюминия с равномерно распределенными в ней дисперсоидами (вторичными алюминидами переходных металлов), при этом он содержит компоненты при следующем соотношении, маc.%:

причем сплав содержит цирконий и скандий в своей структуре в виде наночастиц фазы Аl3(Zr, Sc) со средним размером не более 20 нм и с кристаллической решеткой Lh, при этом электропроводность сплава превышает 53% IACS, а временное сопротивление (σв) после 100-часового нагрева при 300°С превышает 320 МПа. Для наилучшего сочетания свойств концентрации циркония и скандия в сплаве (CZr и CSc соответственно) должны удовлетворять условию 0,40<CZr+2·CSc<0,66.

Сплав может быть выполнен в виде различных деформированных полуфабрикатов (в частности, листов, проволоки и штамповок), технология получения которых включает следующие этапы: 1) приготовление расплава при температуре, превышающей температуру ликвидуса, не менее чем на 50°С, 2) получение литой заготовки путем кристаллизации расплава, 3) деформирование литой заготовки при температуре, не превышающей 350°С, 4) промежуточный отжиг деформированной заготовки при температуре 300-450°С, 5) деформирование отожженной заготовки при комнатной температуре, 6) отжиг при температуре 300-350°С с получением готового деформированного полуфабриката.

В частном случае деформирование литой заготовки проводят при комнатной температуре.

Для определения температуры ликвидуса (ТL) могут быть использованы как экспериментальные, так и расчетные методы, обеспечивающие достаточную точность. В частности, рекомендуется использование программы Thermo-Calc (база данных TTAL5 или выше).

Сущность изобретения.

При создании изобретения для достижения поставленной цели бала поставлена задача - изготовить сплав, матрица которого содержит дисперсоиды (вторичные алюминиды переходных металлов, в частности Mn, Zr, Sc) и не содержит фазу Аl2Сu. При этом распределение дисперсоидов в алюминиевой матрице должно быть равномерным, а концентрации элементов, формирующих дисперсоиды (Мn, Zr Sc) в алюминиевом твердом растворе, должны быть минимальными. При этом сплав должен быть пригоден для его получении на серийном промышленном оборудовании, используемом для производства деформируемых алюминиевых сплавов.

Обоснование заявляемых количеств легирующих компонентов в данном сплаве приведено ниже.

Марганец и медь в заявляемых количествах необходимы для образования дисперсоидов Аl20Сu2Мn3. При меньших концентрациях количество последних будет недостаточным для достижения требуемой прочности, а при больших количествах будут понижены электропроводность, а также характеристики технологичности.

Цирконий и скандий в заявляемых количествах необходимы для образования наночастиц фазы Al3(Zr,Sc) (кристаллическая решетка L12), имеющих средний размер не более 20 нм. При меньших концентрациях количество последних будет недостаточным для достижения требуемой прочности, а при больших количествах имеется опасность появления первичных кристаллов, что негативно сказывается на механических свойствах и технологичности.

Железо и кремний в заявляемых количествах необходимы для образования эвтектических включений (в частности, фазы Al15(Fe,Mn)3Si2), способствующих более равномерной деформации в микрообъемах в процессе обработки давлением. Наличие этих элементов положительно сказывается на формировании окончательной структуры, в частности, на равномерности распределения дисперсоидов Аl20Сu2Мn3 и наночастиц Al3(Zr,Sc).

Обоснование заявляемых технологических параметров способа получения деформированных из данного сплава приведено ниже.

Снижение температуры расплава ниже чем на TL+50°C (TL - температура ликвидуса сплава); может привести к образованию в процессе кристаллизации грубых первичных кристаллов фазы Аl3(Zr,Sс) и снижению концентрации циркония и скандия в алюминиевом твердом растворе. Следствием этого будет уменьшение количества наночастиц в окончательной структуре и снижение прочностных свойств.

Если температура деформирования исходной заготовки будет превышать 350°С, то размеры вторичных выделений, содержащих Zr и Sc, могут превысить 20 нм, что негативно скажется на прочностных свойствах.

Если температура отжига промежуточного деформированного полуфабриката будет превышать 450°C, то размеры вторичных выделений, содержащих Zr и Sc, могут превысить 20 нм, что негативно скажется на прочностных свойствах.

Если температура отжига готового деформированного полуфабриката будет превышать 350°С, то размеры вторичных выделений, содержащих Zr и Sc, могут превысить 20 нм, что негативно скажется на прочностных свойствах.

Примеры конкретного выполнения

Сплавы для заявляемого материала были приготовлены в электрической печи сопротивления в графитошамотных тиглях из алюминия (99,99%), меди (99,9%) и двойных лигатур (Al-Mn, Al-Zr, Al-Sc, Al-Fe, Al-Si). Состав сплава для заявляемого материала соответствовал составам 2-4 в табл.1. Плоские (сечением 15×60 мм) и круглые (диаметром 44 мм) слитки получали литьем в графитовые и стальные изложницы соответственно. В базовом варианте температура литья составляла 900°С, что было более чем на 50°С выше ликвидуса сплавов состава 2-4. Значение TL рассчитывали с использованием программы Thermo-Calc (база данных TTAL5). Для сплава состава 3 были получены слитки и при меньшей температуре литья.

Прокатку плоских слитков и цилиндрических слитков, деформацию штамповкой проводили с промежуточным отжигом деформированных полуфабрикатов при максимальной температуре в диапазоне 300-450°С в муфельной электропечи с точностью поддержания температуры 5°С.

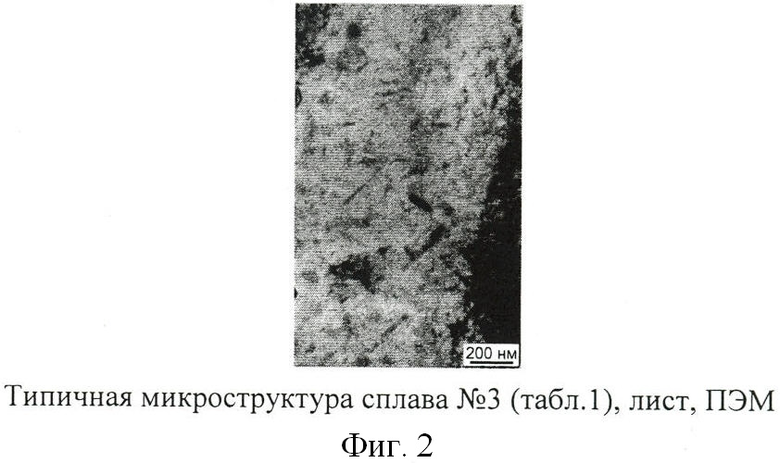

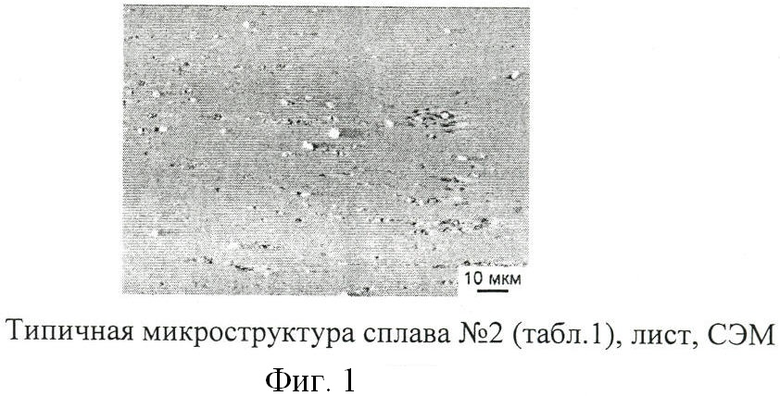

Структуру сплавов изучали в световом (Neophot-30), электронном сканирующем (JSM-35 CF) и электронном просвечивающем (JEM 2000 EX) микроскопах (далее CM, СЭМ и ПЭМ соответственно). Типичные микроструктуры показаны на фигурах 1 и 2.

Испытание на растяжение проводилось по ГОСТ 1497-84 (скорость деформирования составляла 4 мм/мин).

Измерение удельного электросопротивления (далее ρ) проволоки и плоских образцов заданных размеров проводили с помощью цифрового программируемого миллиомметра Gw INSTEK GOM-2. Принцип действия прибора основан на измерении падения напряжения цифровым вольтметром на измеряемом сопротивлении при протекании через него калиброванного значения тока.

ПРИМЕР 1

Определяли механические свойства и электропроводность холоднокатаных листов после отжига при 300°С в течение 100 часов. Таким образом, значение временного сопротивления отожженных листов может служить одновременно характеристикой как прочности, так и термостойкости.

Составы сплавов и температуры ликвидуса приведены в табл.1. Механические свойства на растяжение и электропроводность листов после отжига при 300°С в течение 100 часов приведены в табл.2.

Как следует из табл.2, предлагаемый сплав (составы №2-4) обладает в отожженном состоянии заданным уровнем прочности, термостойкости и электропроводности. Сплав №1 характеризуется пониженной прочностью, а сплав №5 - пониженной технологичностью при обработке давлением, что не позволяет получать из него качественные листы. Прототип (№6) имеет в отожженном состоянии пониженные значения IACS.

ПРИМЕР 2

Из заявленного сплава состава 3 (табл.1) была получена проволока холодным волочением. Как видно из табл.3, предлагаемый сплав обладает в виде проволоки в отожженном состоянии после отжига при 300°С в течение 100 часов заданным уровнем как прочности, так и электропроводности.

ПРИМЕР 3

Из заявленного сплава состава 3 (табл.1) были получены штампованные диски по трем режимам: а) при подогреве до 450°С; б) при подогреве до 350°С; в) без подогрева (т.е. при комнатной температуре). Как видно из табл.4, только предлагаемый сплав обладает в виде штамповок в отожженном состоянии заданным уровнем как прочности, так и электропроводности. При этом максимальная температура деформирования (Тd) не должна превышать 350°С (350±5°С), поскольку при более высокой температуре прочностные свойства снижаются.

ПРИМЕР 4

Из заявленного сплава состава 3 (табл.1) были получены слитки при разных температурах литья. Из этих полученных слитков делали холоднокатаные листы (см. пример 1). Как видно из табл.4 (см. также табл.1, 2), только при температуре литья выше чем ТL+50°С предлагаемый сплав обладает заданным уровнем как прочности, так и электропроводности. Снижение температуры литья приводит к падению прочностных свойств.

ПРИМЕР 5

Промежуточный отжиг листов заявленного сплава состава 3 (табл.1) проводили при разных температурах. Далее из них получали готовые холоднокатаные листы (см. пример 1). Как видно из табл.6, только при температуре промежуточного отжига в интервале 350-450°С предлагаемый сплав обладает заданным уровнем как прочности, так и электропроводности. Снижение температуры отжига ниже 300°С приводит к падению электропроводности, а ее повышение выше 450°С приводит к падению прочностных свойств.

ПРИМЕР 6

Готовые листы (толщиной 1 мм) заявленного сплава состава 3 (табл.1) отжигали при разных температурах. Как видно из табл.7, только при температуре отжига в интервале 300-350°С предлагаемый сплав обладает заданным уровнем как прочности, так и электропроводности. Снижение температуры отжига ниже 300°С приводит к падению электропроводности, а ее повышение выше 350°С приводит к падению прочностных свойств.

Заявляемый сплав можно использовать в изделиях, подвергающихся нагреву до 350°С. Из материала могут быть получены такие детали, как корпуса, крышки, сопла, задвижки и т.д. Повышенная прочность предлагаемого сплава при повышенных температурах по сравнению с используемыми сплавами позволяет снизить массу изделия и продлить срок их службы. Кроме того, повышенная технологичность предлагаемого материала по сравнению с известными алюминиевыми деформируемыми сплавами (типа 1201, АК4-1, АК8) позволяет снизить себестоимость изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| ТЕПЛОПРОЧНЫЙ ЭЛЕКТРОПРОВОДНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2573463C1 |

| ТЕРМОСТОЙКИЙ ЭЛЕКТРОПРОВОДНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2556179C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| Способ получения деформированных полуфабрикатов из алюминиево-кальциевого композиционного сплава | 2019 |

|

RU2716566C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2287600C1 |

| Термостойкий электропроводный алюминиевый сплав (варианты) | 2020 |

|

RU2743499C1 |

| Способ получения холоднокатаных листов из вторичного алюминиевого сплава | 2024 |

|

RU2826055C1 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

Изобретение относится к области металлургии, в частности к деформируемым материалам на основе алюминия, и может быть использовано при получении изделий, работающих при повышенных температурах до 350°С. Сплав на основе алюминия содержит компоненты при следующем соотношении, мас.%: медь 0,9-1,9, марганец 1,0-1,8, цирконий 0,2-0,64, скандий 0,01-0,12, железо 0,15-0,4, кремний 0,05-0,15, алюминий - остальное, причем сплав содержит цирконий и скандий в своей структуре в виде наночастиц фазы Аl3(Zr, Sc) со средним размером не более 20 нм и с кристаллической решеткой Ll2, при этом электропроводность сплава превышает 53% IACS, а временное сопротивление (σв) после 100-часового нагрева при 300°С превышает 320 МПа. Способ получения деформированного полуфабриката из упомянутого сплава включает приготовление расплава из указанного сплава при температуре, превышающей температуру ликвидуса, не менее чем на 50°С, получение литой заготовки путем кристаллизации расплава, деформирование литой заготовки при температуре, не превышающей 350°С, промежуточный отжиг деформированной заготовки при температуре 300-455°С, деформирование отожженной заготовки при комнатной температуре и отжиг при температуре 300-350°С с получением готового деформированного полуфабриката. Получается сплав и полуфабрикаты из него, которые обладают высокими механическими и электрическими свойствами. 2 н. и 5 з.п. ф-лы, 2 ил., 7 табл., 6 пр.

1. Сплав на основе алюминия, содержащий медь, марганец, цирконий и скандий, характеризующийся структурой, которая включает в себя алюминиевый твердый раствор и вторичные алюминиды меди, марганца, циркония и скандия, отличающийся тем, что он дополнительно содержит железо и кремний при следующем соотношении компонентов, мас.%:

причем сплав содержит цирконий и скандий в своей структуре в виде наночастиц фазы Al3(Zr, Sc) со средним размером не более 20 нм и с кристаллической решеткой L12, при этом электропроводность сплава превышает 53% IACS, а временное сопротивление (σв) после 100-часового нагрева при 300°С превышает 320 МПа.

2. Сплав по п.1, отличающийся тем, что содержание циркония и скандия в сплаве соответствует соотношению 0,40<Zr+2·Sc<0,66.

3. Способ получения деформированного полуфабриката из сплава на основе алюминия по п.1, включающий приготовление расплава упомянутого сплава при температуре, превышающей температуру ликвидуса не менее чем на 50°С, получение литой заготовки путем кристаллизации расплава, деформирование литой заготовки при температуре, не превышающей 350°С, промежуточный отжиг деформированной заготовки при температуре 300-455°С, деформирование отожженной заготовки при комнатной температуре и отжиг при температуре 300-350°С с получением готового деформированного полуфабриката.

4. Способ по п.3, отличающийся тем, что деформирование литой заготовки проводят при комнатной температуре.

5. Способ по п.3, отличающийся тем, что полуфабрикат выполняют в виде катаного листа.

6. Способ по п.3, отличающийся тем, что полуфабрикат выполняют в виде проволоки.

7. Сплав по п.3, отличающийся тем, что полуфабрикат выполняют в виде штамповки.

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2287600C1 |

| Способ обработки полуфабрикатов из сплавов системы алюминий-медь-магний-железо-никель | 1980 |

|

SU894016A1 |

| Способ изготовления проводников в виде лент или проволоки из сплава на основе алюминия | 1975 |

|

SU649338A3 |

| WO 2005045080 A1, 19.05.2005 | |||

| JP 92080982 B, 21.12.1992. | |||

Авторы

Даты

2012-03-27—Публикация

2010-10-29—Подача