Изобретение относится к области металлургии легких сплавов, в частности к деформируемым сплавам на основе алюминия, и может быть использовано при получении холоднокатаных листов, преимущественно из вторичного сырья, что позволит существенно снизить стоимость их изготовления по сравнению со сплавами, получаемыми из первичных шихтовых материалов. Холоднокатаные листы, полученные данным способом, могут быть использованы для изготовления обшивки, дверей, перегородок и других изделий для применения в автопроме, вагоностроении и другом транспортном применении.

Деформируемые алюминиевые сплавы, содержащие в качестве основного компонента медь, имеют удачное сочетание механических свойств при комнатной и повышенных (до 250-300°С) температурах. Оптимальная концентрация меди в сплавах этого типа составляет 5-7% (здесь и далее мас. %), что соответствует или несколько превышает ее предельную растворимость в алюминиевом твердом растворе- (Al). Такое содержание меди приводит к образованию максимального количества вторичных выделений фазы Al2Cu при старении. Кроме того, почти все эти сплавы содержат марганец в количестве до 1%. Основной недостаток таких сплавах заключается в том, что технология получения деформируемых полуфабрикатов из слитков включает операции гомогенизации (для слитков) и закалки (для деформированных полуфабрикатов). Другим недостатком является то, что при нагреве свыше 250°С они сильно разупрочняются.

Известен сплав на основе алюминия 1201 (ГОСТ 4784-2019), который кроме меди, марганца и титана содержит добавки циркония и ванадия при следующем соотношении компонентов: 5,8-6,8% Cu; 0,2-0,4% Mn; 0,02-0,1% Ti; 0,1-0,25% Zr; 0,05-0,15% V. Данный сплав благодаря добавкам циркония и ванадия обладает наиболее высокими прочностными свойствами по сравнению с другими марочными деформируемыми сплавами, однако при нагреве свыше 300°С он также склонен к сильному разупрочнению. Кроме того, технология получения деформируемых полуфабрикатов из слитков отличается сложностью, поскольку включает операции гомогенизации (для слитков) и закалки (для деформированных полуфабрикатов). Существенном недостатком сплава 1201 является строгое ограничение по примесям (в частности железа, кремния и магния), что не позволяет использовать для его приготовления вторичное сырье, особенно смешанное.

Наиболее близким к предлагаемому является способ получения деформированных полуфабрикатов из сплава на основе алюминия, раскрытый в патенте [US 10,125,410 В2, опубл. 13.11.2018]. Данный способ включает приготовление расплава, содержащего (масс. %) медь 0,6-1,9; марганец 1,2-1,8; цирконий 0,2-0,6; железо 0,1-0,4; кремний 0,05-0,25, хром 0,01-0,3, при температуре, превышающей температуру ликвидуса, не менее чем на 50°С, получение литой заготовки путем кристаллизации расплава, деформирование литой заготовки при температуре, не превышающей 350°С, промежуточный отжиг деформированной заготовки при температуре 300-450°С, деформирование отожженной заготовки при комнатной температуре, отжиг готового полуфабриката при температуре 300-350°С. В частном исполнении деформированный полуфабрикат выполняют в виде холоднокатаных листов, обладающих в отожженном состоянии временным сопротивлением на растяжении более 320 МПа.

Главным недостатком данного способа является то, что для достижения высокого комплекса механических свойств, он требует приготовления на основе первичного алюминия и не допускает в своем составе магний и цинк, которые входят в состав многих марочных сплавов и, как следствие, во вторичном сырье. Согласно данному способу, максимальная сумма (Fe+Si+Mg+Zn) в составе сплава не может превышать 0,85%. Это исключает использование вторичного сырья в качестве основной шихты, что обуславливает достаточно высокую стоимость деформированных полуфабрикатов.

Техническим результатом изобретения является создание нового способа получения холоднокатаных листов из вторичного алюминиевого сырья, позволяющего обеспечить достижение в своем составе суммы (Fe+Si+Mg+Zn) не менее 2% и следующего комплекса механических свойств в отожженном состоянии: временное сопротивление при растяжении (σв) не менее 300 МПа, предел текучести (σ0.2) не менее 200 МПа, относительное удлинение при растяжении (δ) - не менее 10%

Технический результат достигается следующим образом.

Способ получения холоднокатаных листов из вторичного алюминиевого сплава включает получение расплава на основе алюминия, содержащего марганец, медь, железо и кремний, получение литой заготовки путем кристаллизации расплава, получение полуфабриката путем деформации литой заготовки, отжиг полуфабриката, причем расплав формируют на основе вторичного сырья в следующем составе, масс. %: медь в количестве от 1.5 до 2,5%, марганец в количестве от 1,3 до 2,0%, железо в количестве от 0,2 до 0,6%, кремний в количестве от 0,2 до 0,6%, магний в количестве от 0,4 до 1,0%, цинк в количестве от 0,4 до 1,5%, литую заготовку получают при скорости охлаждения в процессе кристаллизации не менее 10°С/с, горячую деформацию литой заготовки путем прокатки проводят при температуре от 400 до 460°С со степенью обжатия от 60 до 90%, затем проводят прокатку при комнатной температуре со степенью обжатия от 60 до 90% и отжиг холоднокатаного листа при температуре от 390 до 510°С в течение от 2 до 6 часов.

В частном случае данным способом получают холоднокатаный лист, обладающий в отожженном состоянии следующими механическими свойствами: временное сопротивление не менее 300 МПа, предел текучести не менее 200 МПа, относительное удлинение не менее 10%.

Ниже приводится обоснование заявленных параметров предлагаемого способа.

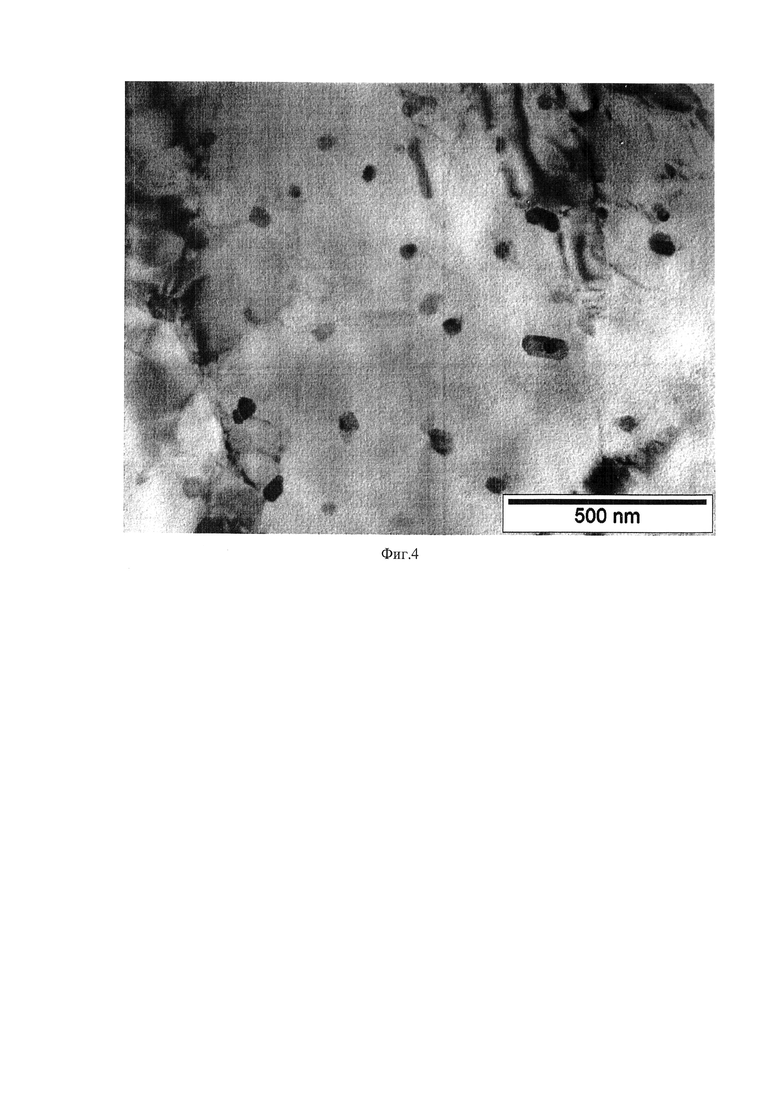

При содержании меди и марганца ниже 1,5 и 1,3% соответственно, снижаются прочностные свойства, что обусловлено недостаточным количеством наноразмерных дисперсоидов Al20Cu3Mn3 в структуре. При содержании железа ниже 0.2%, кремния ниже 0,2%, магния ниже 0,4% и цинка ниже 0,4 мас. % сумма (Fe+Si+Mg+Zn) составляет менее 1,2%, что ограничивает использование вторичного сырья, содержащего данные элементы. При содержании меди выше 2,5%, марганца выше 2,0%, железа выше 0,6%, кремния выше 0,6%, магния выше 1,0% и цинка выше 1,5% снижается деформационная технологичность, что может приводить к разрушению слитка в процессе прокатки. Это обусловлено формированием в структуре слитка грубых включений кристаллизационного происхождения, в частности железо-содержащих фаз.

При скорости охлаждения в процессе кристаллизации менее 10°С/с может произойти огрубление структуры слитка, в частности появление крупных кристаллов железо-содержащих фаз. Это может привести к разрушению слитка в процессе прокатки.

При температуре горячей прокатки ниже 390°С снижается деформационная технологичность, что может привести к разрушению слитка. При температуре горячей прокатки выше 460°С снижается деформационное упрочнение, что может отрицательно сказаться на конечных прочностных свойствах.

При степени обжатия в процессе горячей прокатки ниже 60% снижается деформационное упрочнение, что отрицательно сказывается на конечных прочностных свойствах. При степени обжатия в процессе горячей прокатки выше 90% снижается деформационная технологичность, что может привести к разрушению слитка.

При степени обжатия в процессе холодной прокатки ниже 60% снижается деформационное упрочнение, что отрицательно сказывается на конечных прочностных свойствах. При степени обжатия в процессе холодной прокатки выше 90% снижается деформационная технологичность, что может привести к разрушению горячекатаного листа.

При температуре и времени отжига холоднокатаного листа ниже 390°С и 2 ч соответственно может снизиться пластичность, а при температуре и времени отжига выше 510°С и 6 ч соответственно могут снизиться прочностные свойства.

Таким образом, только заявленные параметры предлагаемого способа, а именно состав алюминиевого расплава, скорость его охлаждения в процессе кристаллизации и параметры деформационно-термической обработки позволяют получить холоднокатаные листы с высоким комплексом механических свойств.

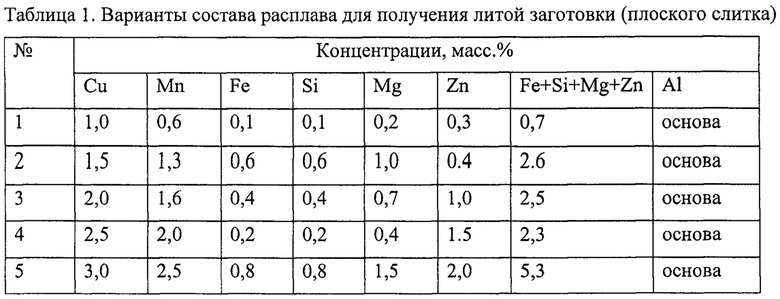

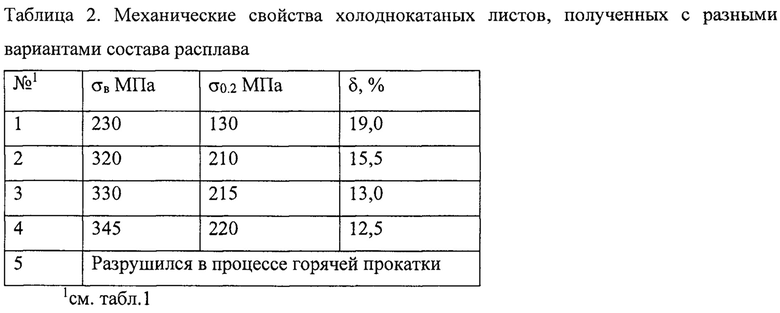

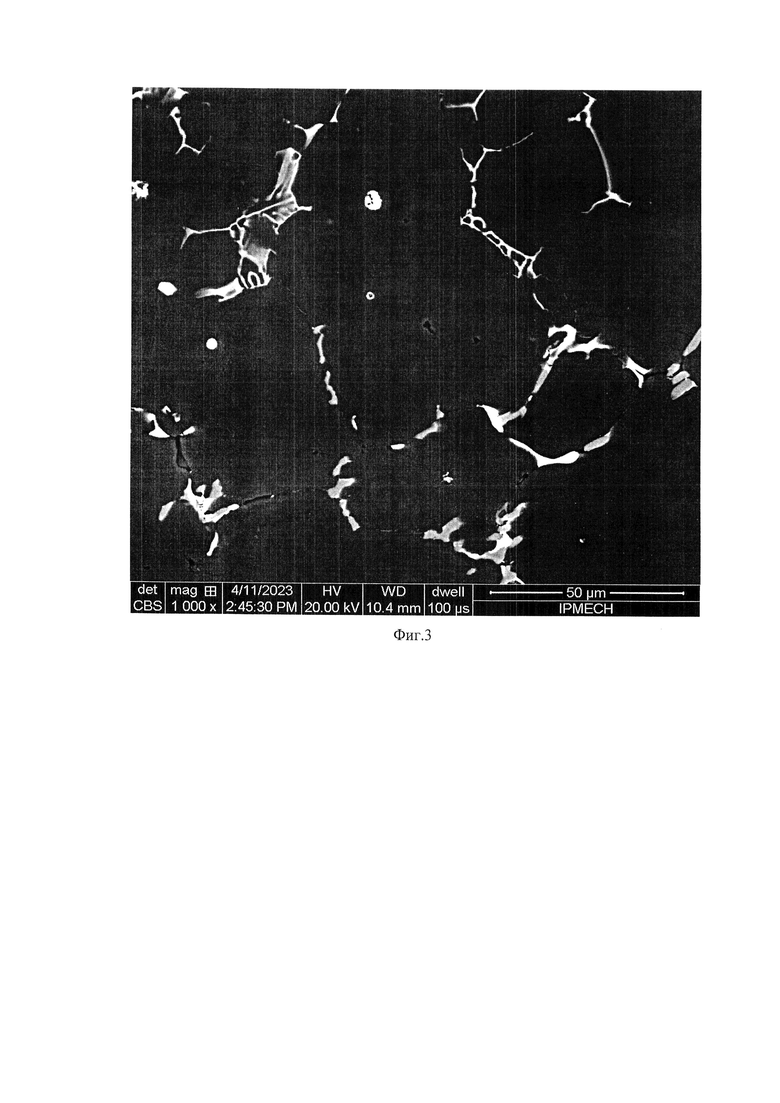

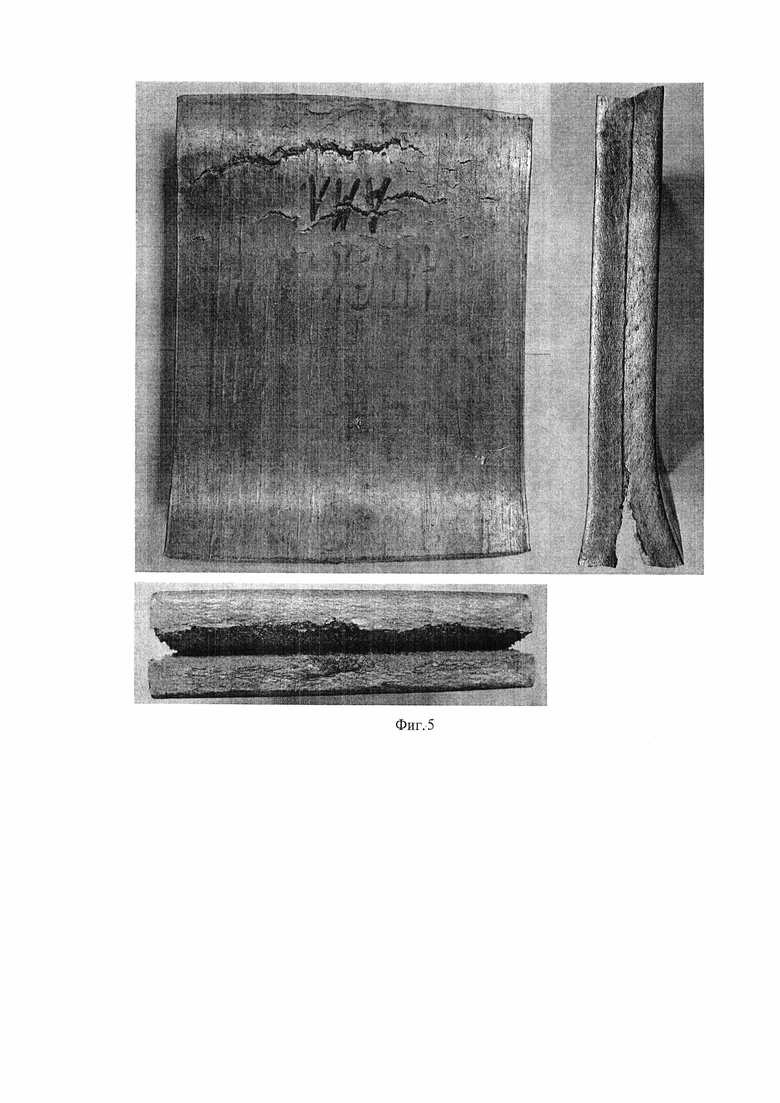

Изобретение поясняется чертежом, где на фиг. 1 представлена литая заготовка из алюминиевого сплава, полученная литьем в графитовую изложницу; на фиг. 2 представлен лист (толщиной 2 мм) из алюминиевого сплава, полученный горячей прокаткой из литой заготовки (фиг. 1); на фиг. 3 представлена микроструктура литой заготовки из алюминиевого сплава, полученная литьем в графитовую изложницу (фиг. 1), СЭМ; на фиг. 4 показаны частицы фазы Al20Cu2Mn3 в структуре отожженного листа, ПЭМ.

ПРИМЕР 1

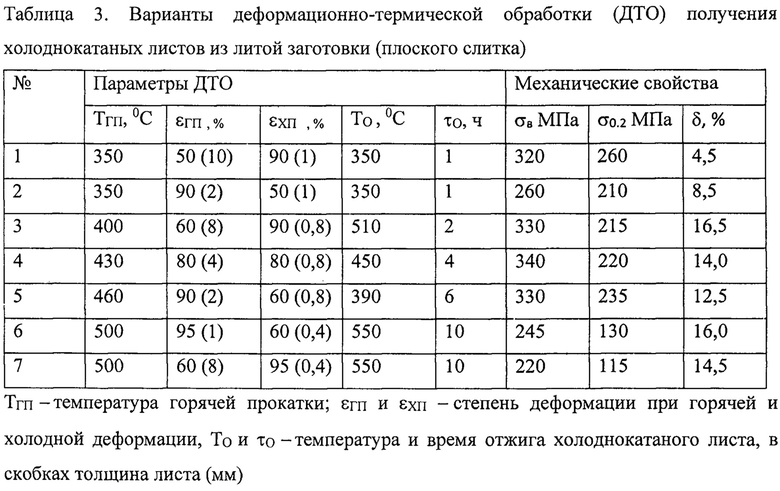

В лабораторных условиях было опробовано 5 вариантов способа получения холоднокатаных листов, различающихся составом алюминиевого расплава, который готовили на основе отходов алюминиевых банок, профилей, листов и проволоки при добавлении первичных материалов в количестве менее 5%. Литые заготовки получали в виде плоских слитков с размерами 10×40×180 мм литьем в графитовую изложницу (скорость охлаждения составляла около 20 К/с). Слитки подвергали прокатке при температуре 430°С со степенью обжатия 80%, получая горячекатаные листы, толщиной 2 мм. Далее проводили прокатку при комнатной температуре со степенью обжатия 75%, получая холоднокатаные листы толщиной 0,5 мм, которые отжигали при температуре 450°С в течение 3 часов.

Предел прочности (σв), предел текучести (σ0,2) и относительное удлинение (δ) холоднокатаных листов определяли методом испытания на растяжение на универсальной машине Zwick/Z 250 согласно ГОСТ 10446-80 (при скорости растяжения 5 мм/мин). Расчетная длина образцов составляла 100 мм, а ширина 10 мм.

Как видно из табл. 2, при слишком низком содержании меди, марганца, железа, кремния, магния и цинка в алюминиевом расплаве (вариант 1, см. табл. 1) прочностные свойства находятся на низком уровне. При слишком высоко содержании этих элементов (вариант 5, см. табл. 1) снижается деформационная пластичность, что приводит к разрушению слитка. Таким образом, можно заключить, что только варианты 2, 3 и 4 (см. табл. 1), в которых концентрации меди, марганца, железа, кремния, магния и цинка в алюминиевом расплаве находятся в заявленных пределах, позволяют реализовать заявленный способ получения холоднокатаных листов, обладающих достаточно высокими механическими свойствами.

ПРИМЕР 2

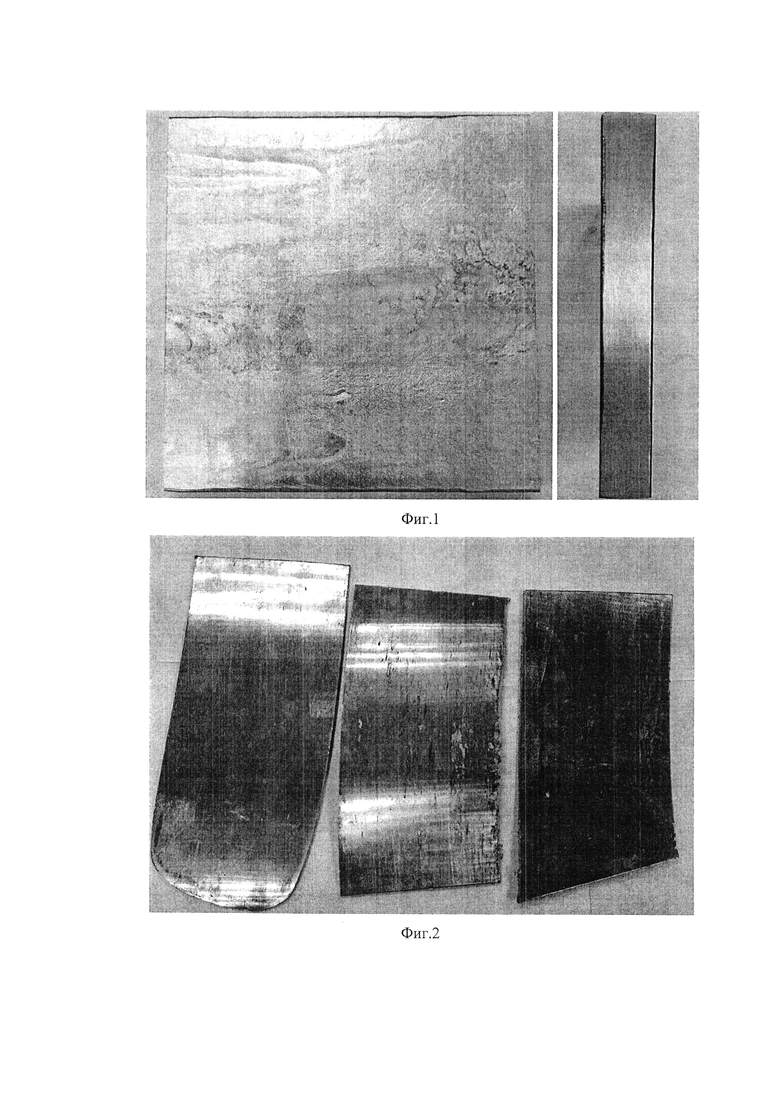

В лабораторных условиях было опробовано 5 вариантов способа получения холоднокатаных листов, имеющих одинаковый состав алюминиевого расплава (№3 в табл. 1) и различающихся параметрами деформационно-термической обработки (табл. 3). Литые заготовки получали в виде плоских слитков с размерами 20×140×180 мм литьем в графитовую изложницу (скорость охлаждения составляла 10 К/с). Слитки подвергали прокатке при температурах от 350 до 500°С со степенью обжатия от 50 до 95%, получая горячекатаные листы, толщиной от 1 до 10 мм. Далее проводили прокатку при комнатной температуре со степенью обжатия от 50 до 95%, получая холоднокатаные листы толщиной от 0,4 до 1 мм, которые отжигали при температурах от 350 до 550°С в течение от 1 до 6 часов.

Как видно из табл. 2, только при заявленных параметрах ДТО (варианты 3-5) достигается требуемый комплекс механических свойств. Выход за пределы заявленных параметров ДТО приводит к снижению либо пластичности (варианты 1, 2), либо прочностных свойств (варианты (6, 7).

ПРИМЕР 3

В лабораторных условиях был опробован вариант, включающий получение алюминиевого расплава состава №3 (см. табл. 1) и плоского слитка с размерами 40×140×180 мм литьем в графитовую изложницу (скорость охлаждения составляла 5 К/с). Слиток подвергали прокатке при температуре 430°С. При степени обжатия около 30% произошло разрушение слитка, что обусловлено грубой морфологией фаз кристаллизационного происхождения, в частности первичных кристаллов фазы Al6(Fe,Mn) (Фиг. 5)

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| Способ получения деформированных полуфабрикатов из алюминиево-кальциевого композиционного сплава | 2019 |

|

RU2716566C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2579861C1 |

| Способ получения тонколистового проката из бор-содержащего алюминиевого сплава | 2016 |

|

RU2630186C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

Изобретение относится к металлургии, в частности к деформируемым материалам на основе алюминия, и может быть использовано при получении листового проката из вторичного сырья, предназначенного для работы в широком диапазоне температур, до 400°С. В частности листовой прокат может быть использован для получения изделий конструкционного назначения, от которых требуется сочетание достаточной прочности, термостойкости и невысокой цены. Способ получения холоднокатаного и отожженного листа из вторичного алюминиевого сплава включает получение расплава вторичного алюминиевого сплава, получение литой заготовки путем кристаллизации расплава, проведение деформации литой заготовки с получением листа и отжиг полученного листа. Расплав вторичного алюминиевого сплава формируют на основе вторичного сырья с обеспечением состава, мас.%: медь от 1,5 до 2,5, марганец от 1,3 до 2,0, железо от 0,2 до 0,6, кремний от 0,2 до 0,6, магний от 0,4 до 1,0, цинк от 0,4 до 1,5, алюминий – остальное. Литую заготовку получают в процессе кристаллизации при скорости охлаждения не менее 8°С/с, деформацию литой заготовки проводят путем прокатки при температуре от 400 до 460°С со степенью обжатия от 60 до 90%, а затем путем прокатки при комнатной температуре со степенью обжатия от 60 до 90%. Отжиг холоднокатаного листа ведут при температуре от 390 до 510°С в течение от 2 до 6 часов. Холоднокатаный и отожженный лист имеет временное сопротивление не менее 300 МПа, предел текучести не менее 200 МПа и относительное удлинение не менее 10%. 1 з.п. ф-лы, 5 ил., 3 табл., 3 пр.

1. Способ получения холоднокатаного и отожженного листа из вторичного алюминиевого сплава, включающий получение расплава вторичного алюминиевого сплава, получение литой заготовки путем кристаллизации расплава, проведение деформации литой заготовки с получением листа и отжиг полученного листа, отличающийся тем, что расплав вторичного алюминиевого сплава формируют на основе вторичного сырья с обеспечением состава, мас.%: медь от 1,5 до 2,5, марганец от 1,3 до 2,0, железо от 0,2 до 0,6, кремний от 0,2 до 0,6, магний от 0,4 до 1,0, цинк от 0,4 до 1,5, алюминий – остальное, литую заготовку получают в процессе кристаллизации при скорости охлаждения не менее 8°С/с, деформацию литой заготовки проводят путем прокатки при температуре от 400 до 460°С со степенью обжатия от 60 до 90%, а затем путем прокатки при комнатной температуре со степенью обжатия от 60 до 90%, а отжиг холоднокатаного листа ведут при температуре от 390 до 510°С в течение от 2 до 6 часов.

2. Способ по п.1, отличающийся тем, что холоднокатаный и отожженный лист имеет временное сопротивление не менее 300 МПа, предел текучести не менее 200 МПа и относительное удлинение не менее 10%.

| US 10125410 B2, 13.11.2018 | |||

| АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ УПАКОВОЧНОЙ ПРОДУКЦИИ СЛОЖНОЙ ФОРМЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2687791C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| EP 1870481 A4, 28.05.2008 | |||

| US 20120227871 A1, 13.09.2012 | |||

| CN 108048702 A, 18.05.2018. | |||

Авторы

Даты

2024-09-03—Публикация

2024-02-09—Подача