Настоящее изобретение относится к тканевой ленте для изготовления полосового материала, в частности, бумаги или картона. Такие, используемые, например, в качестве так называемых формирующих сеток тканевые ленты, в общем, изготовляются с бесконечной структурой. Для этого в EP 0 573 524 B1 предлагается такую тканевую ленту изготовлять способом круглого ткачества и полностью создавать из полиамидного материала. Это означает, что как обусловленные круглым ткачеством, проходящие в продольном направлении ленты уточные нити, так и проходящие поперек них нити основы состоят из полиамидного материала, так как состоящие из полиамидного материала уточные нити и нити основы особенно пригодны для возникающих в таких машинах нагрузок, хотя они, по сравнению с другими полимерными материалами, как, например, полиэстер, имеют сравнительно недостаточную устойчивость формы. Это означает, что при возникающих нагрузках, прежде всего проходящие в продольном направлении ленты уточные нити проявляют сравнительно сильное изменение по длине. Чтобы решить эту проблему, в EP 0 573 524 B1 предлагается применение вполне определенных полиамидных материалов для проходящих в продольном направлении нитей, в которых соотношение между числом метиленовых групп и амидных групп составляет по меньшей мере семь. Далее, созданная таким образом тканевая лента подвергается стабилизации путем нагрева, прессования и вытяжки.

Для того чтобы эту известную ленту можно было бы установить в бумагоделательную машину, ее можно в процессе изготовления посредством круглого ткачества участком шва, в котором она может размыкаться для монтажа и снова замыкаться после монтажа.

Задачей настоящего изобретения является получение тканевой ленты для машины для изготовления полосового материала, в частности, бумаги или картона, которая может лучше приспосабливаться к возникающим требованиям.

Согласно изобретению эта задача решается с помощью тканевой ленты для машины для изготовления полосового материала, в частности, бумаги или картона, причем тканевая лента выполнена по меньшей мере с двумя полученными способом круглого ткачества сегментами ленты, причем сегменты ленты выполнены при способе круглого ткачества каждый по меньшей мере с одной областью шва сегмента ленты, проходящей в направлении основы и соединяющей между собой две расположенные в направлении утка конечные области соответствующего сегмента ленте, причем в тканевой ленте одна конечная область одного сегмента ленты в области мнимого шва тканевой ленты соединена с конечной областью другого сегмента ленты, и одна конечная область одного сегмента ленты соединена с возможностью разъема или подлежит соединению с возможностью разъема с конечной областью другого сегмента ленты в области шва тканевой ленты.

Тканевая лента согласно изобретению содержит, таким образом, по меньшей мере два выполненных способом круглого ткачества сегмента ленты. При изготовлении каждого из этих сегментов ленты образуется при круглом ткачестве проходящая в направлении основы область шва сегмента ленты. В этой области шва сегмента ленты две конечные области соответствующего сегмента ленты - если смотреть в направлении утка - соединены между собой. При размыкании соответствующей области шва сегмента ленты эти конечные области могут отделиться друг от друга, так что путем соединения конечных областей различных сегментов ленты длину изготовляемой тканевой ленты можно подогнать к существующим для определенной машины для изготовления полосового материала заданным размерам по длине. Так как для установки в такую машину созданной таким образом тканевой ленты лишь в области шва должно поддерживаться разомкнутым или должно замыкаться после установки, то по меньшей мере другая область шва тканевой ленты, в которой соединены между собой конечные области двух тканевых лент, может быть выполнена в виде области мнимого шва (dummy seam). В этой области мнимого шва тканевой ленты, следовательно, две конечные области различных сегментов ленты соединены друг с другом таким образом, что размыкание такой области мнимого шва не будет осуществляться непреднамеренно или в данном случае не является возможным. Например, в такой области мнимого шва могут использоваться иные соединительные элементы для соединения конечных областей, чем в области шва, предусмотренной для размыкания и нового замыкания. Например, могут использоваться более тонкие или лишь более трудно вводимые в соответствующие петли соединительные элементы. Также, разумеется, можно выполнить эти области мнимого шва таким образом, чтобы они не могли снова разомкнуться. Это влечет за собой преимущество в том, что на участке такой области мнимого шва тканевой ленты не нужно применять или отменять никаких мероприятий, чтобы там сделать возможным размыкание тканевой ленты. Например, если боковые краевые области тканевой ленты должны уплотниться путем нанесения дополнительных материалов, также уплотняются или подвергаются покрытию краевые области там, где расположена область мнимого шва тканевой ленты, чтобы создать сплошную структуру.

Для того чтобы при применении такой тканевой ленты можно было получить требуемые свойства обезвоживания, т.е. чтобы можно было через тканевую ленту отводить содержащуюся в исходном материале для изготовляемого материала воду, и, несмотря на это, все же можно было бы обеспечить требуемую стабильность для тканевой ленты, предлагается, чтобы толщина используемых для создания тканевой ленты сегментов ленты была не более 3 мм, предпочтительно 2 мм и предпочтительно не менее 1,4 мм.

Сегменты ленты предпочтительно выполнены с симметричной структурой ткани. Это означает, что в разрезе в направлении от входящей в контакт с изготовляемым материалом поверхности к поверхности, контактирующей с различными, направляющими или приводящими в движение тканевую ленту валиками, имеется симметричная структура, так что в обеих областях поверхности имеются по существу одинаковые структурные свойства.

Проходящие по существу в поперечном направлении ленты нити основы сегментов ленты могут иметь толщину в диапазоне от 0,35 до 0,6 мм, предпочтительно приблизительно 0,5 мм. Далее, проходящие по существу в продольном направлении ленты уточные нити сегментов ленты имеют толщину в диапазоне от 0,35 до 0,5 мм, предпочтительно приблизительно 0,4 мм. Чтобы, в частности, можно было воспринимать возникающие в машинах для изготовления полосового материала механические нагрузки, предлагается, чтобы проходящие по существу в поперечном направлении ленты нити основы сегментов ленты и проходящие по существу в продольном направлении ленты уточные нити сегментов ленты изготовлялись из полиамидного материала.

При этом, например, нити основы могут быть выполнены из полиамида 6.6 или выше, предпочтительно из полиамида 6.12.

Нити утка могут быть выполнены, например, из полиамида 6. Далее, уточные нити состоят предпочтительно из полиамидного материала, подвергнутого сильной усадке. Сильная усадка означает в этом случае, что эти уточные нити перед проведением процесса круглого ткачества подвергаются, например, термической обработке таким образом, что они испытывают структурную стабилизацию или фиксацию. Это приводит к тому, что уточные нити, которые в готовой тканевой ленте затем также проходят в продольном направлении ленты и тем самым должны воспринимать сравнительно высокие напряжения, имеют более высокую прочность против натяжений, т.е. под нагрузкой их длина изменяется в меньшей степени.

Для того чтобы отдельные сегменты ленты можно было проще соединить, предлагается, чтобы сегменты ленты в своих конечных областях были выполнены с расположенными или располагаемыми внахлестку относительно друг друга петлями, через которые для получения области мнимого шва тканевого ленты и/или области шва тканевой ленты проводится или может проводиться продольный соединительный элемент. При этом предпочтительно, если соединительный элемент имеет толщину в диапазоне от 0,6 мм до 0,95 мм, предпочтительно 0,8 мм. Это обеспечивает достаточную прочность соединения при возможности изготовить область шва, не превышающую само по себе толщину тканевой ленты.

Соединительный элемент может быть выполнен в виде элементарной нити, однако может быть создан также с помощью множества элементарных нитей, например, из трех-пяти элементарных нитей толщиной от 0,3 до 0,6 мм.

Согласно другому аспекту настоящее изобретение относится к тканевой ленте для машины для изготовления полосового материала, в частности, бумаги или картона, причем тканевая лента выполнена по меньшей мере из двух полученных способом круглого ткачества сегментов ленты, причем сегменты ленты выполнены при осуществлении круглого ткачества каждая по меньшей мере с одной область шва сегмента ленты, проходящей в направлении основы и соединяющей между собой две расположенные в направлении утка конечные области соответствующего сегмента ленты, причем в тканевом ленте конечные области всех сегментов ленты соединены между собой с областях мнимых швов тканевой ленты.

При такой тканевой ленте, в случае которой все конечные области отдельных сегментов ленты соединены в так называемых областях мнимых швов тканевой ленты и тем самым эти области соединения выполнены таким образом, что они не должны или не могут снова размыкаться, получена, следовательно, тканевая лента, изготовленная в бесконечной конфигурации.

Согласно дальнейшему аспекту настоящее изобретение относится к применению тканевой ленты согласно изобретению в формировочной секции машины для изготовления полосового материала, в частности, бумаги или картона, причем формировочная секция содержит по меньшей мере одну, предпочтительно две зоны прессования (Press nip).

Настоящее изобретение описывается далее более подробно со ссылкой на приложенные фигуры, где

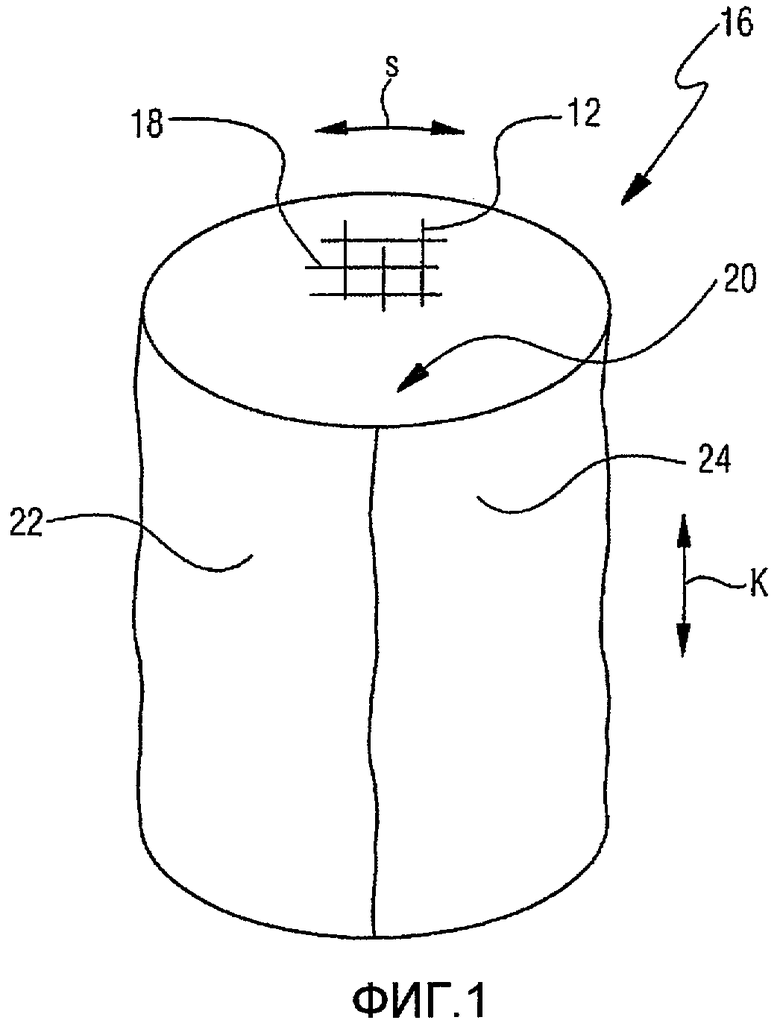

Фиг.1 - полученный способом круглого ткачества сегмент ленты, изображение в перспективе;

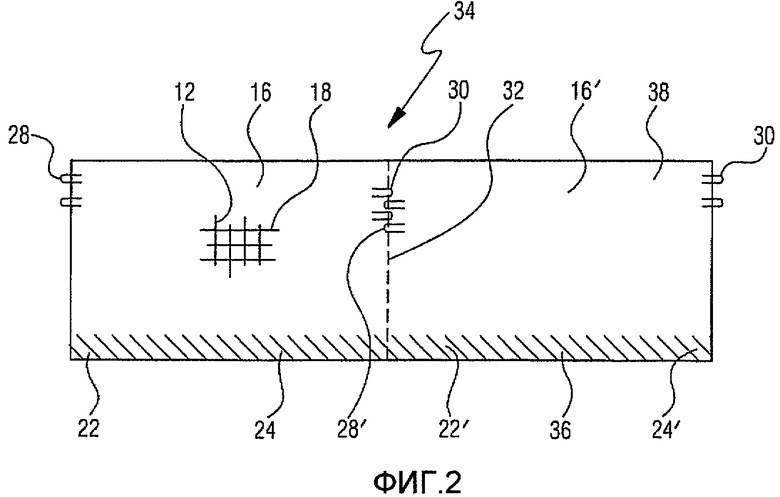

Фиг.2 - два сегмента ленты, соединенные между собой в области мнимого шва сегмента ленты, вид сверху;

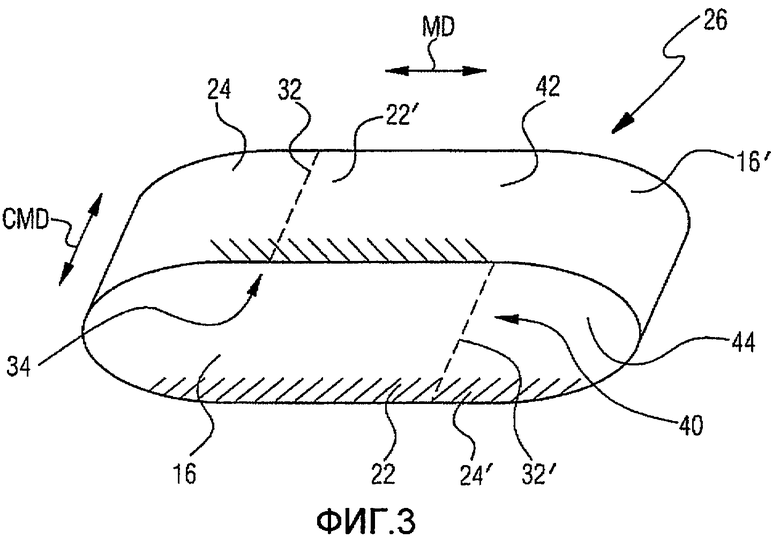

Фиг.3 - тканевая лента, созданная с помощью двух сегментов ленты, изображение в перспективе.

На фиг.1 показана выполненная в виде рукава ткань 14, которая может быть получена способом круглого ткачества. Образованный путем отделения продольной части полученной в виде рукава ткани 14 участок образует сегмент 16 описываемой ниже тканевой ленты для машины для изготовления полосового материала. Этот сегмент 16 ленты создан с помощью нитей 12 основы и протканных ими уточных нитей 18. Уточные нити 18 проходят, таким образом, в направлении S утка в окружном направлении, в то время как нити 12 основы проходят в продольном направлении выполненной в виде рукава ткани 14 или сегмента 16 ленты. Это направление K основы в представленной в готовом виде тканевой ленте соответствует затем поперечному направлению CMD ленты, в то время как направление S утка соответствует продольному направлению MD ленты.

В случае осуществленного с помощью круглого ткацкого станка 10 способа круглого ткачества в полученную в виде рукава ткань врабатывается обозначенная на фиг. 1 область 20 шва. Эта область 20 шва, таким образом, в сегменте 16 ленты образует область 20 шва сегмента ленты, в которой соединены между собой две расположенные в окружном направлении и тем самым в направлении утка конечные области 22, 24 сегмента 16 ленты. После отделения области 20 шва, например, путем извлечения соединительного элемента, вотканного способом круглого ткачества и, например, образованного специальной нитью основы, можно затем получить сегмент 16 ленты с открытой, вытянутой вдоль структурой, при которой обе конечные области 22, 24 расположены на расстоянии друг от друга.

Для того чтобы создать тканевую ленту из множества таких сегментов 16 ленты и таким образом преодолеть, в общем, ограниченный при выполнении процесса круглого ткачества выбор размеров по длине и предпринять подгонку к существующим для машины для изготовления полосового материала, например, бумагоделательной машины, требованиям по длине, могут, как показано на фиг. 2, соединяться между собой два или более таких сегментов ленты. На фиг. 2 показаны два сегмента 16 и 16' ленты, каждый из которых создан проходящими в продольном направлении MD ленты уточными нитями 18 и проходящими в поперечном направлении CMD ленты нитями 12 основы.

Использованные для создания показанного в целом на фиг. 3 тканевой ленты 26 сегменты 16 и 16' ленты расположены таким образом, что конечная область 22' сегмента 16' ленты лежит непосредственно напротив конечной области 24 сегмента 16 ленты. В конечных областях 22, 24 или 22', 24' при выполнении процесса круглого ткачества с помощью нитей 18 основы могут образовываться соответствующие петли 28, 30 или 28', 30'. Таким образом, для соединения двух сегментов 16, 16' ленты в их конечных областях 24, 22' петли 30 и 28' этих двух конечных областях 24, 22' расположены внахлестку относительно друг друга, и через них затем проводится показанный на фиг. 2 пунктирной линией продольный соединительный элемент. Таким образом, сначала образуется область 34 мнимого шва тканевой ленты, в которой оба сегмента 16, 16' ленты хотя и соединены между собой, однако таким образом, что больше нельзя осуществить или не требуется последующее размыкание этой области 34 мнимого шва тканевой ленты. Создание такой, не размыкаемой вновь области 34 мнимого шва тканевой ленты может осуществляться, например, за счет того, что после соединения обеих конечных областей 24,22' изготовленная таким образом и еще разомкнутая тканевая лента 26 в боковых краевых областях 36,38 подвергается покрытию или уплотнению, чтобы на этих участках во время работы исключить возможность разрыхления или размыкания тканевой структуры. Используемый для этого материал покрытия может вводиться также там, где петли 30, 28' расположены внахлест относительно друг друга и соединены между собой с помощью соединительного элемента 32. Таким способом соединительный элемент 32 фиксируется в изготовленной таким образом тканевой ленте 26.

Обе в показанном на фиг.2 положении еще не соединенные конечные области 22 и 24', которые, разумеется, в замкнутом положении тканевой ленты 26, как показано на фиг. 3, соединены между собой, могут затем соединяться друг с другом, когда вначале еще разомкнутая тканевая лента 26 установлена в машину для изготовления полосового материала. Это соединение осуществляется обычным образом, т.е. путем расположения обеих конечных областей 24, 24' таким образом, чтобы выполненные там петли 28,30' перехлестывались друг с другом, и чтобы можно было бы провести через них показанный на фиг. 3 продольный соединительный элемент 32. В результате получается показанная на фиг. 3 замкнутая, бесконечная конфигурация перемещаемой ленты 26. Видно, что там, где образована область 34 мнимого шва тканевого ленты, также прервано показанное пунктирной линией уплотнение краевой области 36, в то время как там, где образована область 40 шва тканевой ленты, это уплотнение прервано, по меньшей мере, на коротком продольном участке, а именно в той продольной области, в которой соединительный элемент 32' введен в петли 28,30'.

Само собой разумеется, что в зависимости способа, которым тканевая лента 26 должна вводиться в машину для изготовления полосового материала, это может осуществляться также в замкнутой конфигурации с помощью области 34 мнимого шва тканевой ленты, а затем также с помощью области 40 шва тканевой ленты. В случае последующих работ по ремонту или замене можно тогда разомкнуть область 40 шва тканевой ленты, чтобы можно было удалить тканевую ленту 26.

С помощью описанной выше тканевой ленты 26 или описанного хода действий можно простым способом получить подгонку по длине к определенным машинам. Для того чтобы можно было выполнять возникающие при работе требования или воспринимать возникающие при работе нагрузки, можно для этого при изготовлении тканевой ленты 24 или сегментов 16, 16' тканевой ленты выбирать параметры или воздействовать на параметры в различных диапазонах. Так, например, предпочтительно сегменты 16, 16' ленты выполнять с толщиной в диапазоне от 1,4 до 3 мм, преимущественно до 2 мм. Такая толщина, с одной стороны, обеспечивает требуемую структурную прочность, однако, позволяет, с другой стороны, обеспечить достаточную эффективность в отношении обезвоживания, т.е. проникания содержащейся в изготавливаемом полосовом материале воды через тканевую ленту 26. Далее предпочтительно в процессе круглого ткачества отдельные сегменты 16, 16' ленты, т.е., в общем, изготовленную в виде рукава ткань 14 ткать с симметричной структурой. Симметрично здесь означает то, что, если смотреть в разрезе в направлении от вступающей в контакт с изготовляемым полосовым материалом стороны 42 контакта с полосовым материалом к вступающей в контакт с различными направляющими и приводящими в движение тканевую ленту 26 валиками стороне 44 контакта с машиной, имеется симметричное строение ткани, например, относительно середины толщины ленты. Это действительно, в частности, в том случае, если тканевая лента 26 является многослойным, т.е. соткано с двумя или более слоями ткани, например, также с 1,5 слоями ткани.

Для того чтобы можно было достичь вышеописанной желательной толщины тканевой ленты 26, используемые для этого нити 12 основы могут иметь толщину в диапазоне от 0,35 до 0,6 мм, предпочтительно приблизительно 0,5 мм. Уточные нити 18 могут иметь толщину в диапазоне от 0,35 до 0,5 мм, предпочтительно приблизительно 0,4 мм. В качестве особенно пригодного материала для нитей 12 основы и уточных нитей 18 оправдывает себя полиамидный материал. Хотя этот материал и имеет сравнительно высокую характеристику в отношении изменения формы и длины при нагрузке, он, однако, является особенно устойчивым в отношении возникающих изнашивающих нагрузок. Для нитей основы может использоваться, например, полиамид 6.6 или выше, такой как, например, полиамид 6.12. Для уточных нитей 18 используется предпочтительно полиамид 6, который перед осуществлением процесса круглого ткачества подвергается сильной усадке, например, путем термической обработки, чтобы получить так называемый высокоусадочный полиамид. Этот термически стабилизированный или фиксированный полиамидный материал характеризуется при нагрузке заметно меньшим изменением по длине, так что он особенно пригоден, в частности, для уточных нитей 18, которые при работе воспринимают продольную нагрузку или продольное натяжение. Нити 12 основы подвергаются лишь явно меньшей нагрузке натяжением и необязательно должны перед проведением процесса ткачества подвергаться усадке, или стабилизации, или фиксации. Таким образом, обеспечивается, что, прежде всего, нити 12 основы имеют более высокую приспособляемость формы в структуре ткани.

Соединительные элементы 32 или 32', используемые для изготовления области 34 мнимого шва тканевой ленты или области 40 шва тканевой ленты, могут быть выполнены, например, из проволочного материала и могут иметь толщину в диапазоне от 0,6 до 0,95мм, предпочтительно приблизительно 0,8 мм. Это способствует тому, что также на различных участках 34, 40 шва не получится никакого изменения толщины тканевой ленты 26. При этом соединительные элементы могут быть выполнены в виде элементарных нитей или они могут состоять из трех-пяти элементарных нитей толщиной в диапазоне от 0,3 до 0,6мм.

Как уже говорилось, в частности краевые области 36, 38 могут быть уплотнены или иметь покрытие, чтобы они могли воспринимать возникающую там особенно сильную нагрузку, не подвергаясь опасности разрыхления структуры ткани. Также это покрытие или уплотнение может быть осуществлено с помощью полимерного материала. Далее, оказалось предпочтительным, если в случае такого тканевой ленты, которое может использоваться, например, в качестве формирующей сетки в бумагоделательной машине, структура ткани выбрана такой, что на стороне 42 контакта с материалом полосы выполнено по меньшей мере 40 опорных точек на см2 для полосового материала. Чем выше это число опорных точек, тем плотнее структура опорных точек и тем меньше опасность склонности к маркированию в полосовом материале. В общем, такие опорные точки образуются за счет связываемых на стороне 42 контакта с полосовым материалом посредством другой нити нитей основы и уточных нитей, которые тем самым образуют незначительное возвышение, на которое первично опирается волокнистый материал изготовляемого полосового материала или исходного материала.

Далее, само собой разумеется, что тканевую ленту также можно выполнить более чем с двумя сегментами. Их можно в этом случае соединить между собой таким образом, чтобы получилось несколько областей мнимого шва тканевой ленты, в которых соединенные там сегменты ленты больше не разделимы друг от друга, причем получается по меньшей мере одна область шва тканевой ленты, в которой тканевая лента может размыкаться и замыкаться, чтобы его можно было устанавливать в бумагоделательную машину или извлекать из нее.

В альтернативном варианте настоящего изобретения тканевую ленту 26, как показано на фиг. 3, можно создать таким образом, чтобы все области шва были выполнены в виде областей мнимого шва, т.е. таким образом, чтобы без необходимости они не предназначались для размыкания. Это можно осуществить, как уже говорилось, за счет того, что, например, в этом случае использовать другие, в данном случае более тонкие соединительные элементы, чем в областях, которые должны снова размыкаться. Таким образом, создается тканевая лента 26, которая, в принципе, после процесса изготовления представлена в бесконечной конфигурации, хотя она не имеет многих, не предназначенных для размыкания или не подлежащих размыканию областей шва.

Тканевые ленты, описанные выше, в особенно предпочтительном варианте применения могут использоваться в формирующих секциях бумагоделательных машин или т.п. В таких формирующих секциях имеются в этом случае предпочтительно несколько зон прессования, в которых такая формирующая сетка пропускает изготавливаемый полосовой материал, т.е., например, бумагу, через два валика или иные нажимные элементы, чтобы выдавить содержащуюся в исходном материале, т.е. в пульпе, жидкость. При этом в частности, оказалось на основе сравнительно малой толщины, т.е. толщины максимально 3 мм, предпочтительно максимально 2 мм, что можно получить особенно предпочтительные свойства обезвоживания.

Изобретение раскрывает тканевую ленту для машины для изготовления полосового материала, в частности, бумаги или картона. Тканевая лента выполнена по меньшей мере с двумя полученными способом круглого ткачества сегментами ленты. Сегменты ленты выполнены при осуществлении круглого ткачества каждый по меньшей мере с одной областью шва сегмента ленты, проходящей в направлении основы и соединяющей между собой две расположенные в направлении утка конечные области соответствующего сегмента ленты. Причем одна конечная область одного сегмента ленты соединена с возможностью разъема или подлежит соединению с возможностью разъема с одной конечной областью другого сегмента ленты в области шва тканевой ленты. При этом в тканевой ленте одна конечная область одного сегмента ленты соединена с одной конечной областью другого сегмента ленты в области мнимого шва тканевой ленты, причем тканевая лента в боковых краевых областях области мнимого шва тканевой ленты имеет покрытие и/или уплотнена. Предложенная тканевая лента исключает возможность ее разрыхления и размыкания, а также обеспечивает ее простую подгонку по длине к определенным машинам. 3 н. и 17 з.п. ф-лы, 3 ил.

1. Тканевая лента для машины для изготовления полосового материала, в частности бумаги или картона, причем тканевая лента (26) выполнена по меньшей мере с двумя полученными способом круглого ткачества сегментами (16, 16') ленты, причем сегменты (16, 16') ленты выполнены при осуществлении круглого ткачества каждый по меньшей мере с одной областью (20) шва сегмента ленты, проходящей в направлении (К) основы и соединяющей между собой две расположенные в направлении (S) утка конечные области (22, 24, 22', 24') соответствующего сегмента (16, 16') ленты, причем одна конечная область (22) одного сегмента ленты (16) соединена с возможностью разъема или подлежит соединению с возможностью разъема с одной конечной областью (24') другого сегмента (16') ленты в области (40) шва тканевой ленты, отличающаяся тем, что в тканевой ленте (26) одна конечная область (24) одного сегмента (16) ленты соединена с одной конечной областью (22') другого сегмента (16') ленты в области (34) мнимого шва тканевой ленты, при этом тканевая лента (26) в боковых краевых областях (36, 38) области (34) мнимого шва тканевой ленты имеет покрытие и/или уплотнена.

2. Тканевая лента по п.1, отличающаяся тем, что тканевая лента (26) имеет покрытие и/или уплотнена по всей области (34) мнимого шва тканевой ленты так, что соединительный элемент (32) в тканевой ленте (26) зафиксирован без возможности разъема.

3. Тканевая лента по п.1, отличающаяся тем, что сегменты (16, 16') ленты имеют толщину максимально 3 мм, предпочтительно 2 мм.

4. Тканевая лента по п.3, отличающаяся тем, что сегменты (16, 16') ленты имеют толщину минимально 1,4 мм.

5. Тканевая лента по любому из пп.1-4, отличающаяся тем, что сегменты (16, 16') ленты выполнены с симметричной структурой ткани.

6. Тканевая лента по любому из пп.1-4, отличающаяся тем, что проходящие, по существу, в поперечном направлении (CMD) ленты нити (12) основы сегментов (16, 16') ленты имеют толщину от 0,35 до 0,6 мм.

7. Тканевая лента по п.6, отличающаяся тем, что нити (12) основы имеют толщину приблизительно 0,5 мм.

8. Тканевая лента по любому из пп.1-4, отличающаяся тем, что проходящие, по существу, в продольном направлении (MD) ленты уточные нити (18) сегментов (16, 16') ленты имеют толщину от 0,35 до 0,5 мм.

9. Тканевая лента по п.8, отличающаяся тем, что уточные нити (18) имеют толщину приблизительно 0,4 мм.

10. Тканевая лента по п.1, отличающаяся тем, что проходящие, по существу, в поперечном направлении (CMD) ленты нити (12) основы сегментов (16, 16') ленты и проходящие, по существу, в продольном направлении (MD) ленты уточные нити (18) сегментов (16, 16') ленты выполнены из полиамидного материала.

11. Тканевая лента по п.10, отличающаяся тем, что нити (12) основы выполнены из полиамида 6.6 или выше.

12. Тканевая лента по п.11, отличающаяся тем, что нити (12) основы выполнены из полиамида 6.12.

13. Тканевая лента по любому из пп.10-12, отличающаяся тем, что уточные нити (18) выполнены из полиамида 6.

14. Тканевая лента по любому из пп.10-12, отличающаяся тем, что уточные нити (18) выполнены из полиамидного материала, подвергнутого сильной усадке.

15. Тканевая лента по п.1, отличающаяся тем, что сегменты (16, 16') ленты в своих конечных областях (22, 24, 22', 24') выполнены с расположенными или располагаемыми внахлестку относительно друг друга петлями (28, 30, 28', 30'), через которые проведен или проводится продольный соединительный элемент (32, 32') для создания области (34) мнимого шва тканевой ленты и/или области (40) шва тканевой ленты.

16. Тканевая лента по п.15, отличающаяся тем, что соединительный элемент (32, 32') имеет толщину от 0,6 до 0,95 мм.

17. Тканевая лента по п.16, отличающаяся тем, что соединительный элемент (32, 32') имеет толщину приблизительно 0,8 мм.

18. Тканевая лента по любому из пп.15-17, отличающаяся тем, что соединительный элемент (32, 32') выполнен из множества элементарных нитей, предпочтительно из трех-пяти элементарных нитей, толщиной от 0,3 до 0,6 мм.

19. Тканевая лента для машины для изготовления полосового материала, в частности бумаги или картона, причем тканевая лента (26) выполнена по меньшей мере с двумя полученными способом круглого ткачества сегментами (16, 16') ленты, причем сегменты (16, 16') ленты выполнены при осуществлении круглого ткачества каждый по меньшей мере с одной областью (20) шва сегмента ленты, проходящей в направлении (К) основы и соединяющей между собой две расположенные в направлении (S) утка конечные области (22, 24, 22', 24') соответствующего сегмента (16, 16'), причем в тканевой ленте (26) все конечные области сегментов (16) ленты соединены между собой в областях мнимого шва тканевой ленты.

20. Применение тканевой ленты по любому из пп.1-19 в формирующей секции машины для изготовления полосового материала, в частности бумаги или картона, причем формирующая секция содержит одну, предпочтительно две зоны прессования.

| GB 2060016 А, 29.04.1981 | |||

| УСТРОЙСТВО для СКОЛЬЗЯЩЕГО ИНТЕГРАЛЬНО УСРЕДНЕНИЯ ФУНКЦИЙ | 0 |

|

SU341043A1 |

| Способ получения хлопковой целлюлозы | 1975 |

|

SU573524A1 |

| US 6302155 B1, 16.10.2001. | |||

Авторы

Даты

2012-03-27—Публикация

2007-09-19—Подача