Изобретение относится к эксплуатации магистральных газопроводов (МГ), в частности идентификации дефектного сварного соединения (ДСС) на газопроводе, внутри защитного футляра, на переходе через автомобильную дорогу, без остановки транспорта газа, выявленного внутритрубной технической диагностикой (ВТД).

В настоящее время, на линейной части подземных трубопроводов, ВТД является основным методом оценки степени опасности дефектов, включая ДСС. При этом ВТД определяет, преимущественно отклонения дефектов (ДСС) от нормативных значений, установленных в нормативно-технической документации (предварительная оценка). Окончательное решение по степени опасности ДСС определяется по результатам обследования в шурфах - идентификации.

Основным из диагностических методов контроля является радиографический [1. ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод], позволяющий обнаружить внешние и внутренние ДСС их фиксацией на внешних носителях.

Для обеспечения доступа к дефекту производятся земляные работы по вскрытию участка трубопровода, очистке от изоляционного покрытия и проведению визуального и приборного контроля ДСС - идентификация. Идентификация ДСС в шурфах может проводиться как с остановкой так и без остановки транспорта газа, проводится в трассовых условиях на участке МГ и включают шурфование в районе дефекта [2. РД 153-39.4-130-2002 Регламент по вырезке и врезке «катушек» соединительных деталей, заглушек, запорной и регулирующей арматуры и подключение участков магистральных нефтепроводов].

К недостаткам [2] относится то, что он распространяется на линейную часть участка МГ вне защитного футляра, расположенного на пересечениях газопровода с авто или железными дорогами.

Прототипом является [3. СТО Газпром 2-2.3-231-2008 Правила производства работ при капитальном ремонте линейной части магистральных газопроводов ОАО «Газпром»], который проводится с остановкой транспорта газа.

«Капитальный ремонт с вырезкой и демонтажем участка газопровода внутри имеющегося защитного футляра производится без повреждения полотна дороги и включает следующие основные операции:

- вскрытие газопровода у концов защитного футляра с обеих сторон дороги, обеспечивающее выполнение ремонтных работ;

- вырезку демонтированного участка от основной нитки газопровода, обеспечивающее выполнение ремонтных работ;

- извлечение вырезанного участка газопровода из защитного футляра».

После демонтажа участка МГ, находящегося внутри защитного футляра, проводится идентификация выявленного ДСС, радиографическим методом контроля [1].

Недостатками прототипа [3] являются:

- остановка транспорта газа и его стравливание из газопровода;

- значительная трудоемкость работ, включающая вскрытие участка с обеих сторон защитного футляра, разрезка и демонтаж участка газопровода из защитного футляра, идентификация ДСС радиографическим методом, восстановление исходного состояния перехода газопровода через автомобильную/железную дорогу.

Восстановление исходного состояния перехода газопровода, включает: монтаж вырезанного участка газопровода в защитный футляр, подготовка кромок трубы под сварку, врезка катушки сваркой, восстановление изоляционного покрытия в районе сварных соединений, герметизация межтрубного пространства газопровод/футляр уплотняющими манжетами, засыпка грунтом.

Целью изобретения является разработка способа идентификации дефектного сварного соединения радиографическим методом, выявленного ВТД внутри защитного футляра на переходе через автодорогу, без остановки транспорта газа и снижения трудоемкости диагностических работ на дефектном участке МГ.

Технический результат достигается за счет поэтапного производства работ по идентификации ДСС, находящегося внутри защитного футляра, в т.ч. в труднодоступном месте, по нижней образующей газопровода, радиографическим методом контроля.

Для достижения технического результата предложен способ идентификации дефектного сварного соединения внутри защитного футляра на переходе через автомобильную дорогу, без остановки транспорта газа, выявленного при внутритрубной технической диагностике, методами радиографического контроля, отличающийся тем, что для определения местоположения дефектного сварного соединения внутри защитного футляра, проводится вскрытие конца защитного футляра, измеряется расстояние от края футляра до дефектного сварного соединения, в этом сечении проводится шурфование, а для обеспечения доступа радиографического контроля к дефекту, на защитном футляре вырезается технологическое отверстие, размерами, обеспечивающими установку магнитной пленки, и радиографическим контролем.

В частном случае предложенный способ идентификации дефектного сварного соединения внутри защитного футляра на переходе через автомобильную дорогу, отличается тем, что, после проведения радиографического контроля, пленка извлекается, выносится заключение о степени опасности дефектного сварного соединения, технологическое отверстие закрывается изоляционным покрытием и, для приведения к исходному состоянию, оба шурфа засыпаются грунтом.

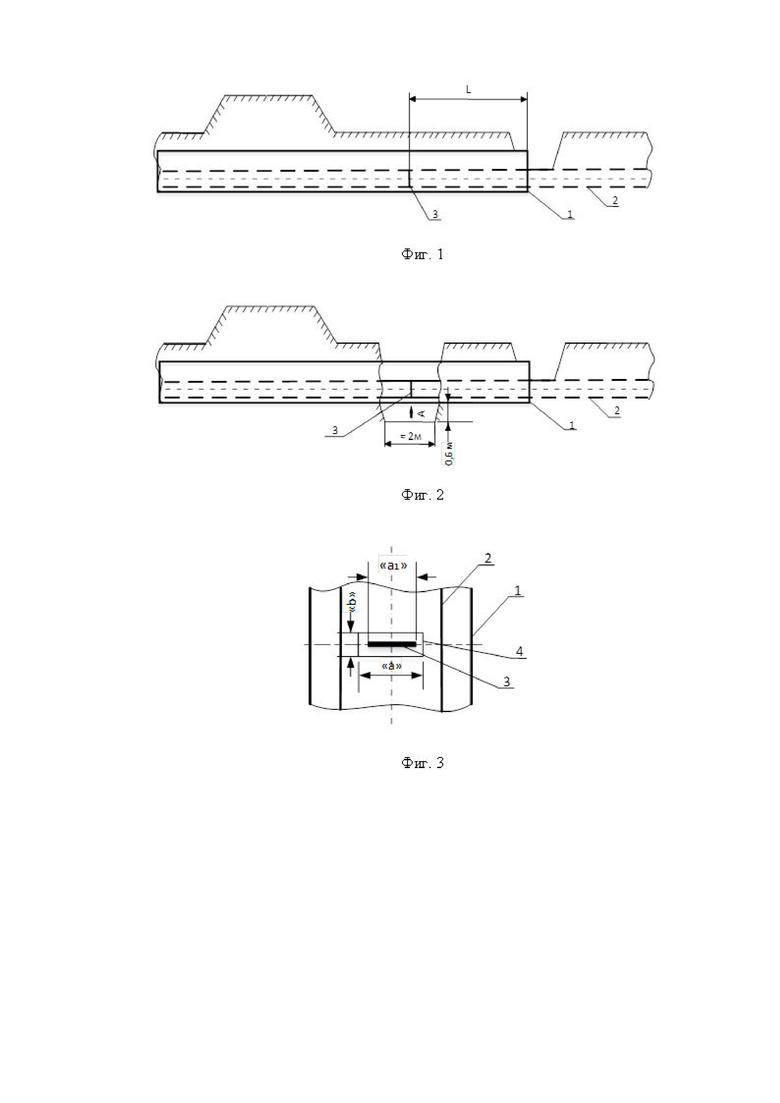

На первом этапе, для шурфового обследования, определяется линейная координата ДСС, схема, фиг. 1, путем проведения вскрытия конца защитного футляра поз. 1, от которого, согласно данным ВТД, измеряется расстояние L до сварного стыка с ДСС, поз. 3 по длине трубопровода поз. 2.

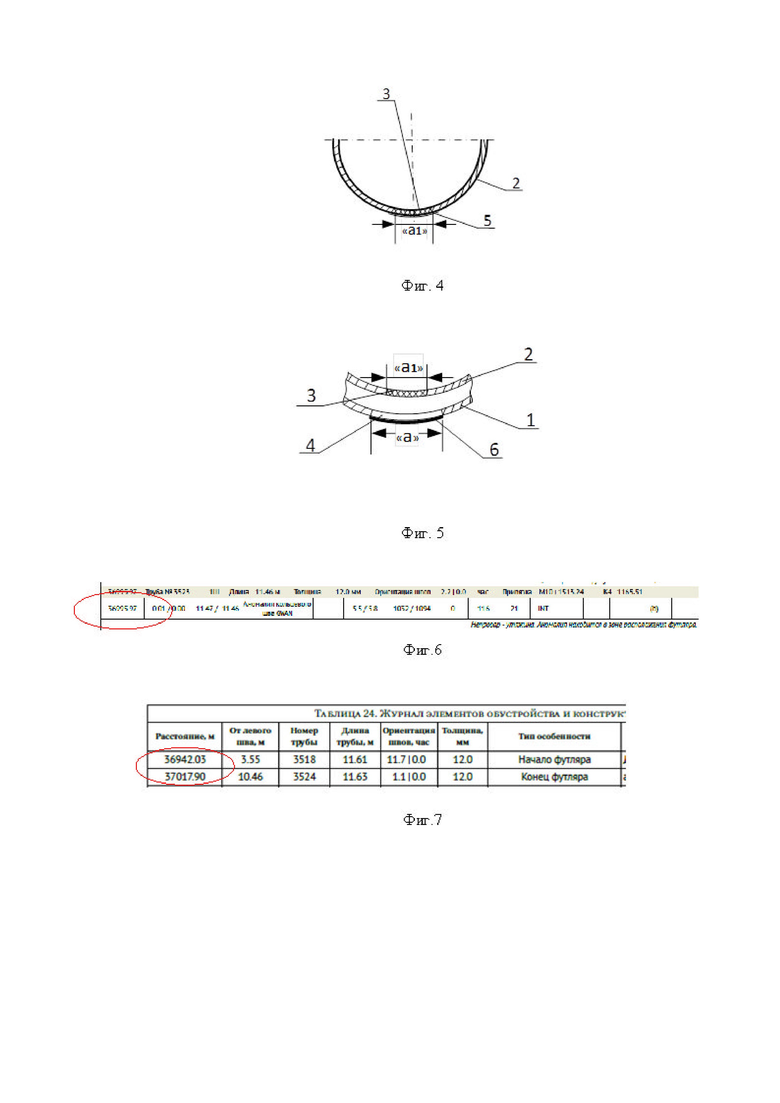

На втором этапе, фиг. 2, на расчетной длине L, проводится шурфовое вскрытие защитного футляра поз.1, в районе ДСС поз. 3, по нижней образующей трубопровода поз. 2, по всему периметру и глубиной до 0,6 м ниже нижней образующей футляра и шириной до 2 м [2].

На третьем этапе, фиг. 3, на защитном футляре поз.1, напротив ДСС поз. 3, вырезается технологическое отверстие поз. 4 размерами «а» и «в», обеспечивающим проведение радиографического контроля в соответствие с [3]. Размер «а» (длина) определяется по формуле:

«а» = а1+200 мм,

где: а1 - протяженность ДСС по периметру трубопровода;

- 200 мм - расстояние 100 мм в каждую сторону от края ДСС.

Размер «в» (ширина) определяется по формуле:

«в» = в1+200 мм,

где: в1 - ширина пленки для радиографического обследования для фиксации ДСС [3];

- 200 мм - расстояние 100 мм в каждую сторону от края пленки для радиографического обследования.

В технологическое отверстие поз. 4, на ДСС поз. 3 устанавливается пленка для радиографического обследования поз. 5 с перекрытием ДСС по длине и ширине на 100 мм фиг. 4.

Проводится радиографическое обследование с фиксацией результатов на пленке, по окончании радиографического обследования [1] выносится заключение о степени опасности. Технологическое отверстие закрывается изоляционным покрытием поз. 6, фиг. 5. Оба шурфа засыпаются грунтом, т.е. участок МГ приводится к исходному состоянию.

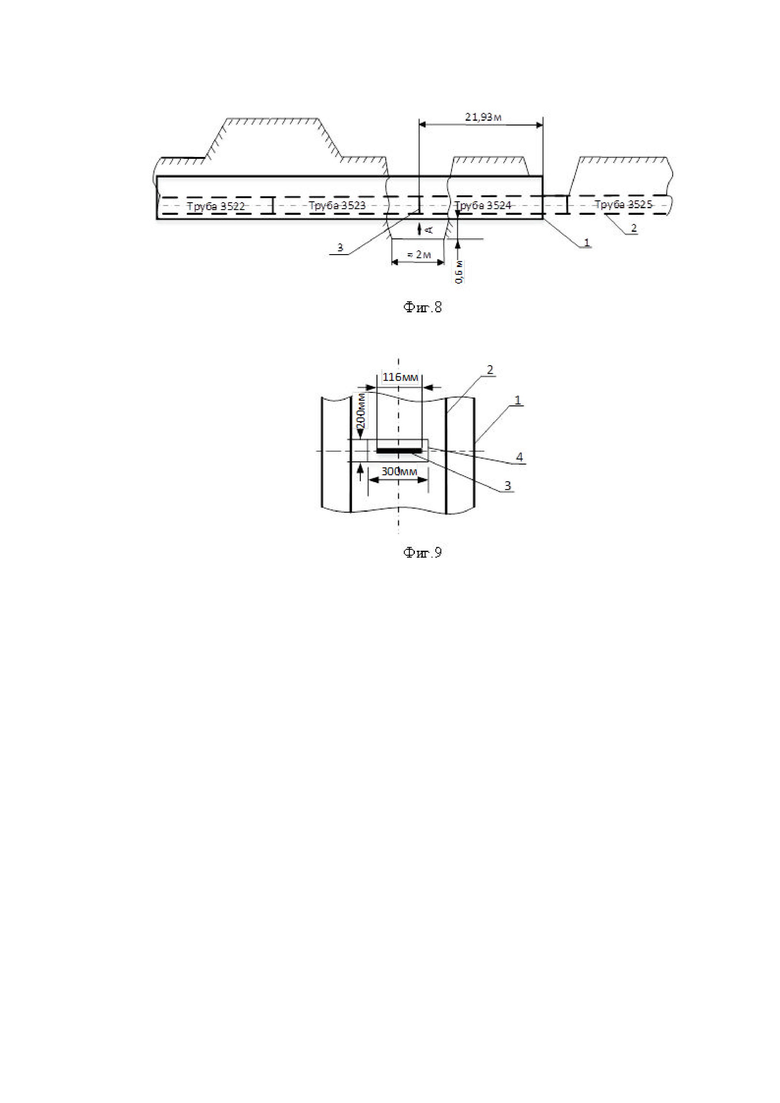

Апробация изобретения проводилась в ООО «Газпром трансгаз Уфа», на участке ЛЧ МГ диаметром 720 мм, с выявленным ДСС (выдержка из отчета ВТД [4. «Отчет внутритрубного диагностирования», проведенного ООО «НПЦ «Внутритрубная диагностика» на газопроводе ООО «Газпром трансгаз Уфа» DN 700 в 2023 г.], труба № 3523, аномалия сварного шва), фиг. 6, линейное расстояние, столбец 1 - 36995,97 м, протяженность ДСС - 116 мм, столбец 9. На фиг. 7 выдержка из отчета ВТД [4], линейное расстояние, конец футляра, столбец 1 - 37017,9 м. Таким образом, вычисляется расстояние L.

L=37017,90 - 36995,97=21,93 м;

Расстояние L составило 21,93 м.

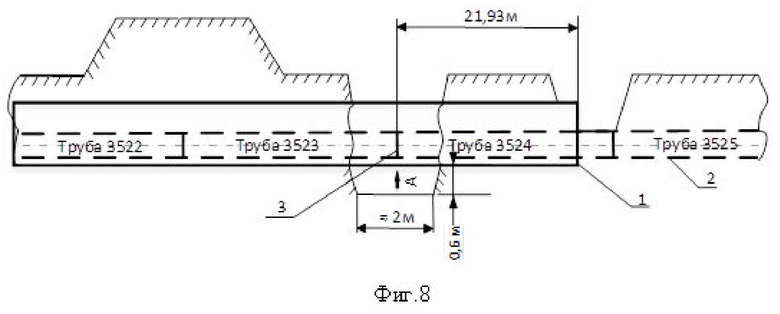

На фиг. 8 приводится схема, отображающая измерение расстояния L от края защитного футляра поз. 1, на трубопроводе поз. 2, ДСС поз. 3, труба № 3523, вскрытие шурфа по периметру защитного футляра поз. 1, в районе ДСС (поз. 3). Расстояние L составило 21,93 м.

На фиг. 9 приводится вырезанное на трубопроводе поз.2, технологическое отверстие поз. 4, размером 300×200 мм, куда и устанавливается пленка для радиографического обследования.

Проводится радиографическое обследование, по результатам которого определяется степень опасности ДСС. Затем, технологическое отверстие размером 300×200 мм закрывается изоляционным покрытием оба шурфа засыпаются грунтом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта участка газопровода с заводским изоляционным покрытием | 2023 |

|

RU2817233C1 |

| СПОСОБ ИСПЫТАНИЯ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ВНУТРИ ЗАЩИТНОГО ФУТЛЯРА | 2010 |

|

RU2446338C2 |

| Способ оценки степени опасности дефектных кольцевых стыков на магистральных газопроводах | 2021 |

|

RU2798635C1 |

| Способ оценки степени опасности дефектных кольцевых стыков на магистральных газопроводах | 2022 |

|

RU2817232C2 |

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА С ДЕФЕКТНЫМИ СВАРНЫМИ СТЫКАМИ | 2016 |

|

RU2656163C2 |

| Способ определения поперечной стресс-коррозии | 2020 |

|

RU2753112C1 |

| СПОСОБ РЕМОНТА ПОТЕНЦИАЛЬНО ОПАСНОГО УЧАСТКА ТРУБОПРОВОДА | 2020 |

|

RU2740329C1 |

| СПОСОБ ОБСЛЕДОВАНИЯ ТРУБОПРОВОДА, ПОДВЕРЖЕННОГО КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2332609C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОЧАГОВ РАЗВИВАЮЩЕЙСЯ ПОДПЛЕНОЧНОЙ КОРРОЗИИ ГАЗОПРОВОДОВ | 2019 |

|

RU2715078C1 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

Изобретение относится к эксплуатации магистральных газопроводов (МГ). Целью изобретения является разработка способа идентификации дефектного сварного соединения радиографическим методом, выявленного внутритрубной технической диагностикой (ВТД) внутри защитного футляра на переходе через автодорогу без остановки транспорта газа и снижения трудоемкости диагностических работ на дефектном участке МГ. Для определения местоположения дефектного сварного соединения внутри защитного футляра проводят вскрытие конца защитного футляра. Затем измеряют расстояние от края футляра до дефектного сварного соединения, в этом сечении проводится шурфование. Для обеспечения доступа радиографического контроля к дефекту на защитном футляре вырезается технологическое отверстие с размерами, обеспечивающими установку магнитной пленки, и проводится радиографический контроль. После проведения радиографического контроля пленка извлекается, выносится заключение о степени опасности дефектного сварного соединения. Технологическое отверстие закрывается изоляционным покрытием. Для приведения к исходному состоянию оба шурфа засыпаются грунтом. 1 з.п. ф-лы, 9 ил.

1. Способ идентификации дефектного сварного соединения внутри защитного футляра на переходе через автомобильную дорогу без остановки транспорта газа, выявленного при внутритрубной технической диагностике методами радиографического контроля, отличающийся тем, что для определения местоположения дефектного сварного соединения внутри защитного футляра проводится вскрытие конца защитного футляра, измеряется расстояние от края футляра до дефектного сварного соединения, в этом сечении проводится шурфование, а для обеспечения доступа радиографического контроля к дефекту на защитном футляре вырезается технологическое отверстие размерами, обеспечивающими установку магнитной пленки и радиографический контроль.

2. Способ идентификации дефектного сварного соединения внутри защитного футляра на переходе через автомобильную дорогу по п. 1, отличающийся тем, что после проведения радиографического контроля пленка извлекается, выносится заключение о степени опасности дефектного сварного соединения, технологическое отверстие закрывается изоляционным покрытием и, для приведения к исходному состоянию, оба шурфа засыпаются грунтом.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ РЕМОНТА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА (МГ)ВЫСОКОГО ДАВЛЕНИЯ, ИМЕЮЩЕГО ДЕФЕКТЫ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ (КОНТАКТ ТРУБА-ФУТЛЯР), РАСПОЛОЖЕННОГО ПОД ДОРОЖНЫМ ПОЛОТНОМ И ПЕРЕСЕКАЮЩЕГО ТРАНСПОРТНУЮ МАГИСТРАЛЬ | 2002 |

|

RU2232332C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ТРУБОПРОВОДОВ ДЛЯ НЕФТЕПРОДУКТОВ И СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ ДЛЯ НЕФТЕПРОДУКТОВ РАДИОГРАФИЧЕСКИМ МЕТОДОМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ БЕЗ ПРЕКРАЩЕНИЯ ТРАНСПОРТА ПРОДУКТА | 2021 |

|

RU2773628C1 |

| Чучкалов М.В., Юсупов Р.Х., Аскаров Г.Р., Бахтизин Р.Н., Китаев С.В., Аскаров Р.М | |||

| Анализ дефектности | |||

Авторы

Даты

2024-11-25—Публикация

2024-04-04—Подача