Изобретение относится к области ультразвуковой релаксационно-упрочняющей, сопровождающейся пластическим деформированием и озвучиванием обрабатываемой поверхности ультразвуком, и пассивирующей обработки, и может быть использовано в различных отраслях машиностроения, например строительстве мостов, судостроении, нефтяной и газовой промышленности, для ультразвуковой релаксационно-упрочняющей обработки металлоконструкций, например околошовных зон и швов сварных соединений и других поверхностей.

Как известно, в основе ультразвуковой виброударной обработки твердых тел лежит ряд сложных физических явлений, которые можно разделить на две группы:

1) явления, связанные с локальным воздействием вибрирующего инструмента на обрабатываемую поверхность: пластическое деформирование или хрупкое разрушение поверхностных слоев, изменение сил трения на границе «инструмент - изделие», выделение тепла и повышение температуры на границе двух колеблющихся деталей - граничная диссипация (рассеяние механической энергии и переход ее в тепловую);

2) явления в объеме обрабатываемой детали, связанные с действием ультразвуковых деформаций (это явление называют звуковой деформацией), вызванных ультразвуковыми волнами: ускорение диффузии и диффузионных превращений, увеличение скорости ползучести или релаксации напряжений, снижение сопротивления пластическому деформированию, акустические потери в материале - объемная диссипация энергии, и др.

Известен способ ультразвуковой обработки (см. а.с. №683873 СССР, МПК2 B23K 28/00, опубл. 05.09.79, БИ №33), в котором с целью повышения сопротивляемости возникновению холодных трещин обработку выполняют по следующему режиму: статическая нагрузка 40…50 кгс; амплитуда колебаний торца волновода на холостом ходу 60…65 мкм; скорость обработки 18…20 м/час; частота колебаний 18…22 кГц; в качестве источника ультразвуковых колебаний использовался магнитострикционный преобразователь (акустическая система), принятый за прототип.

Вышеописанный способ, принятый за прототип, позволяет очистить сварочный шов и околошовную зону от окалины; сформировать нужный радиус сопряжения сварного соединения с одновременным устранением сварочных дефектов типа подрезов; повысить циклическую прочность сварного соединения за счет снижения величины и концентрации механических напряжений в шве и околошовной зоне; создать на поверхности шва и околошовной области упрочненную зону с повышенной устойчивостью к образованию трещин и коррозии. Эффективность технологии характеризуется локальным воздействием вирирующего инструмента на обрабатываемую поверхность путем создания поверхностного наклепа методом ультразвуковой виброударной обработки.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что для снижения технологических остаточных напряжений практически не используются явления, связанные с действием ультразвуковых деформаций в объеме обрабатываемой детали, вызванных ультразвуковыми волнами.

Сущность изобретения заключается в следующем.

Для снятия остаточных напряжений в металлоконструкциях на пьезокерамическую акустическую систему подают синусоидальные частотно-модулированные ультразвуковые колебания. При этом не наблюдается скачкообразного изменения амплитуды ультразвукового сигнала, в силу этого в поверхностном слое образуются равномерно изменяющиеся остаточные напряжения, и из-за уменьшения коэффициента затухания синусоидального сигнала обеспечивается увеличение степени наклепа обрабатываемой поверхности детали, а также повышается действие ультразвуковых деформаций в объеме обрабатываемой детали, что положительно сказывается на перераспределении остаточных напряжений в объеме обрабатываемой детали.

Технический результат - повышение эффективности снятия остаточных напряжений в неразъемных соединения металлоконструкций; улучшение эксплуатационных характеристик изделий - усталостной прочности, контактной жесткости, износостойкости, коррозионной стойкости, надежности сварного соединения.

Указанный технический результат при осуществлении изобретения достигается тем, что заявляемый способ включает статическое нагружение сварного шва и ультразвуковое воздействие на сварной шов с помощью ультразвукового инструмента-волновода посредством акустической системы.

Особенность заключается в том, что ультразвуковое воздействие на сварной шов производят с помощью пьезокерамической акустической системы путем подачи на нее синусоидальных частотно-модулированных ультразвуковых колебаний с частотой 20 кГц. Это приводит к значительному снятию остаточных напряжений в сварных соединениях металлов. Режимы обработки, включающие статическое нагружение ультразвукового инструмента, скорость обработки и амплитуда колебаний торца волновода, назначаются в зависимости от оптимального для данных условий обработки снятия остаточных напряжений, определяемого экспериментально для каждого конкретного случая, обусловленного маркой (марками) обрабатываемого материала и его толщиной, параметрами электрического тока и маркой электрода (для электродуговой сварки), параметрами шва и др.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

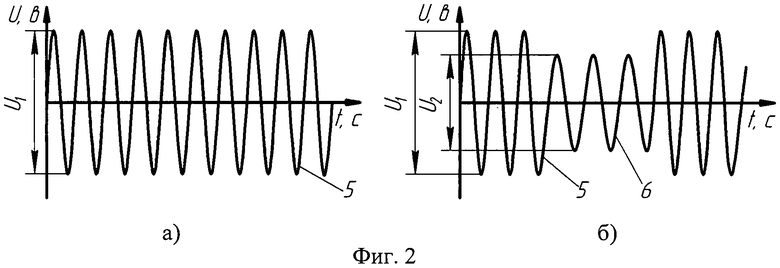

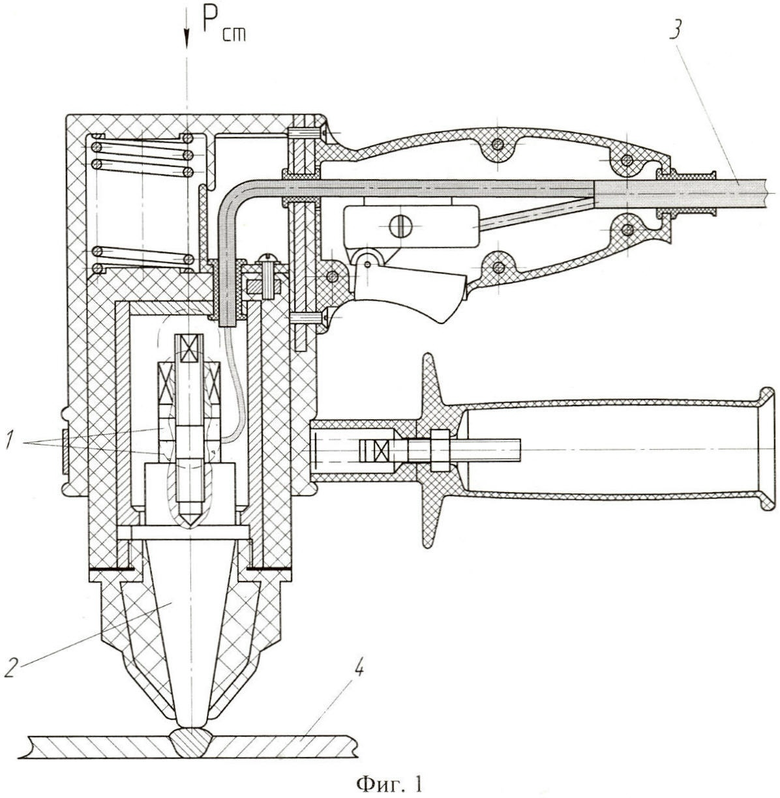

На фиг.1 - схема устройства, реализующая предлагаемый способ; на фиг.2 - иллюстрация ультразвуковых сигналов: а) без модуляции; б) частотная модуляция.

Инструментом для обработки (фиг.1) служит пьезокерамический преобразователь 1 с коническим волноводом 2, далее поз.1 и 2 объединены под общим названием «пьезокерамическая акустическая система», перемещаемая по сварному шву и прижимаемая к нему статической нагрузкой Pcm.

Способ ультразвуковой обработки сварных металлоконструкций заключается в том, что ультразвуковое воздействие на сварной шов производят с помощью пьезокерамической акустической системы путем подачи на нее синусоидальных частотно-модулированных ультразвуковых колебаний (фиг.2,б) с частотой 20 кГц от ультразвукового генератора (условно не показан) через кабель 3 (см. фиг.1). А режимы обработки - статическая нагрузка Pcm, скорость обработки и время обработки определяются экспериментально, для каждого конкретного случая, обусловленного маркой (марками) обрабатываемого материала и его толщиной, параметрами электрического тока и маркой электрода (для электродуговой сварки), параметрами шва и др.

Вследствие введения энергии синусоидальных частотно-модулированных ультразвуковых колебаний (см. фиг.2,б) в сочетании с оптимальными режимами обработки ускоряются процессы релаксации остаточных сварочных и технологических напряжений не только в области шва и околошовной области, но и во всем объеме обрабатываемой детали.

Пример, В экспериментальных исследованиях использовались образцы в виде пластин прямоугольной формы 4 (см. фиг.1) из конструкционной углеродистой качественной стали 20 толщиной 10 мм, сваренных между собой при помощи электродуговой сварки.

Амплитуда колебаний насадка 5…15 мкм, рабочая частота 20 кГц, номинальная мощность ультразвукового генератора 50 Вт, продольная скорость стола станка 3,1 м/мин, статическая сила прижима пьезокерамической акустической системы 10 Н.

Параметры ультразвукового сигнала вырабатываемого ультразвуковым генератором (при включенной в цепь пьезокерамической акустической системе) (см. фиг.2):

В результате проведенных исследований установлено, что использование энергии синусоидальных частотно-модулированных ультразвуковых колебаний (см. фиг.2,б) позволяет снизить остаточные напряжения на 27…29%, при этом ультразвуковые колебания без модуляции (см. фиг.2,а) позволяют снизить остаточные напряжения на 20…22%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ БАНДАЖА И КОЛЕСНОГО ЦЕНТРА ПРИ СБОРКЕ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2565446C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2015 |

|

RU2605888C1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2004 |

|

RU2252859C1 |

| Способ получения серобитума | 2018 |

|

RU2725227C2 |

| Устройство для проведения хирургических операций с применением ультразвуковых колебаний | 2021 |

|

RU2774586C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2010 |

|

RU2448782C1 |

Изобретение может быть использовано в различных отраслях машиностроения, например строительстве мостов, судостроении, нефтяной и газовой промышленности, для ультразвуковой релаксационно-упрочняющей обработки металлоконструкций, например околошовных зон и швов сварных соединений и других поверхностей. Способ ультразвуковой релаксационно-упрочняющей обработки сварных швов включает статическое нагружение сварного шва и ультразвуковое воздействие на сварной шов с помощью ультразвукового инструмента-волновода посредством акустической системы, при этом ультразвуковое воздействие на сварной шов производят с помощью пьезокерамической акустической системы путем подачи на нее синусоидальных частотно-модулированных ультразвуковых колебаний. Технический результат заключается в снятии остаточных напряжений в сварных соединениях. 1 пр., 1 табл., 2 ил.

Способ ультразвуковой релаксационно-упрочняющей обработки сварных швов, включающий статическое нагружение сварного шва и ультразвуковое воздействие на сварной шов с помощью ультразвукового инструмента-волновода посредством акустической системы, отличающийся тем, что ультразвуковое воздействие на сварной шов производят с помощью пьезокерамической акустической системы путем подачи на нее синусоидальных частотно-модулированных ультразвуковых колебаний.

| Способ ультразвуковой обработки сварных швов | 1977 |

|

SU683873A1 |

| Способ снятия внутренних напряжений в деталях вибрацией | 1988 |

|

SU1694659A1 |

| Способ обработки изделий | 1987 |

|

SU1620051A3 |

| СПОСОБ СТАБИЛИЗАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ДЕТАЛИ | 1998 |

|

RU2133282C1 |

Авторы

Даты

2012-04-10—Публикация

2010-04-06—Подача