Изобретение относится к области технологии сварки и может быть использовано при ремонте узлов конструкций, требующих сварочных операций.

При сварке металлов возникают высокие градиенты температур, которые порождают изменения структуры в прилегающей к сварному шву зоне. Это, в свою очередь, создает предпосылки для образования трещин, очагов коррозии, создания участков разупрочнения и пр.

В настоящее время для повышения технологических и механических свойств сварного соединения толстостенных деталей применяются либо предварительный подогрев до 100 - 200°C в зависимости от толщины детали и температуры окружающей среды, либо последующая термообработка после сварки (Лившиц Л.С., Хакимов А.Н. «Металловедение сварки и термическая обработка сварных соединений». - 2-е изд. М.: Машиностроение, 1989. - 189 с.).

Недостатком данного способа является увеличение зоны термического влияния (ЗТВ), следовательно, увеличение вероятности образования в этих местах холодных трещин. Кроме того, увеличивается временной цикл ремонтных работ, так как время на термообработку может достигать нескольких суток. Также термообработка является весьма энергозатратным процессом.

Известен способ ультразвуковой обработки сварных швов, принятый нами за прототип, который включает статическое нагружение сварного шва и ультразвуковое воздействие на сварной шов с помощью ультразвукового инструмента-волновода посредством акустической системы (№683873 СССР, МПК2 B23K 28/00, опубл. 05.09.79. БИ №33).

Недостатком данного способа является невозможность регулирования ширины ЗТВ, следовательно, увеличивается вероятность образования в этих местах холодных трещин, а также недостаточное воздействие на металл шва, так как ультразвуковая обработка (УЗО) производится на уже кристаллизованный металл сварного соединения.

Целью изобретения является уменьшение вероятности образования холодных трещин за счет уменьшения зоны термического влияния, сокращения времени ремонта.

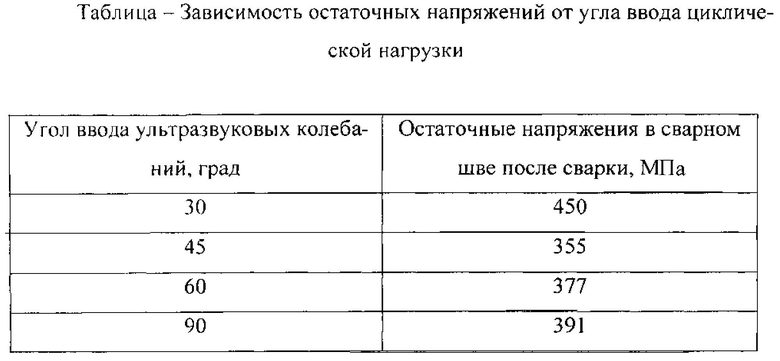

Поставленная цель достигается тем, что в способе ультразвуковой сварки толстостенных конструкций, включающем наложение циклической нагрузки на сварной шов, согласно изобретению каждый нечетный слой многослойного сварного соединения, включая первый и последний, подвергают в процессе кристаллизации сварного шва воздействию циклической нагрузке от вибрирующего устройства под углом 45-60° к оси шва (см таблицу), а каждый четный слой, начиная со второго, подвергают сопутствующему охлаждению водовоздушной смесью. При этом охлаждение производят с противоположной относительно источника нагрева стороны водовоздушной смесью температурой от 10-15°С и расходом смеси 0,3-0,5 л/мин. А наложение циклической нагрузки выполняют частотой 20 кГц-40 кГц, с амплитудой 10-50 мкм на кристаллизующийся сварной шов.

Остаточные напряжения при углах ввода циклической нагрузки 45-60° являются минимальными.

При многослойной сварке ЗТВ от слоя к слою увеличивается. Чтобы уменьшить ЗТВ, необходимо применять сопутствующее охлаждение. Охлаждение водовоздушной смесью во время сварки повышает прочностные свойства и ударную вязкость в зоне термического влияния, а также уменьшает зону термического влияния. Но тогда сварное соединение получается менее пластичным и склонным к хрупким разрушениям. Для этого производится УЗО. Ультразвуковая обработка оказывает комплексное воздействие на сварное соединение, снижая концентрации напряжений нагрузки в сварном соединении, создавая на обрабатываемой поверхности упрочняющий слой с повышенной сопротивляемостью к образованию трещин.

Способ поясняется чертежами.

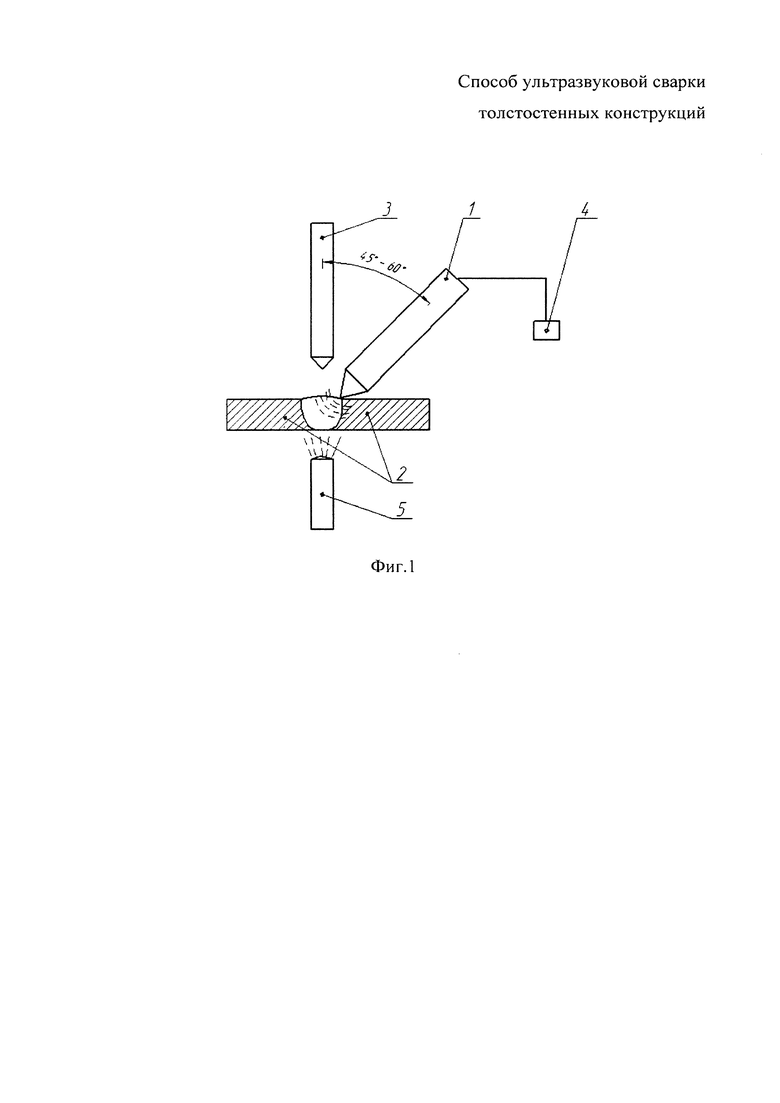

На фиг. 1 представлена схема наложения циклической нагрузки. Вибрационное устройство 1 излучает ультразвуковые волны под углом 45-60° к оси сварного соединения. Сварка соединяемых деталей 2 осуществляется сварочным электродом 3. Возбуждение колебаний осуществляется источником энергии колебаний 4. Водовоздушное охлаждение производят с обратной относительно источника нагрева стороны специальным распылителем 5.

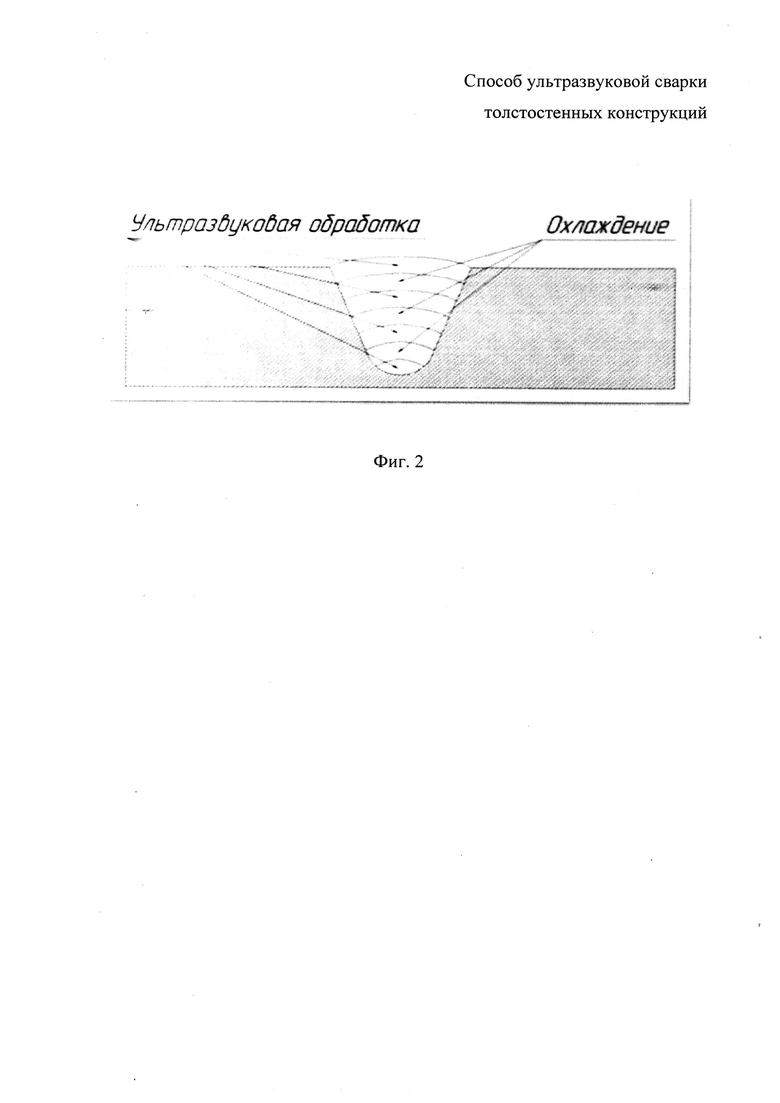

На фиг. 2 показана последовательность наложения ультразвуковых колебаний и сопутствующего водовоздушного охлаждения. Первый и каждый последующий нечетный шов завариваются с применением УЗО. Второй каждый последующий четный шов завариваются с применением водовоздушного охлаждения.

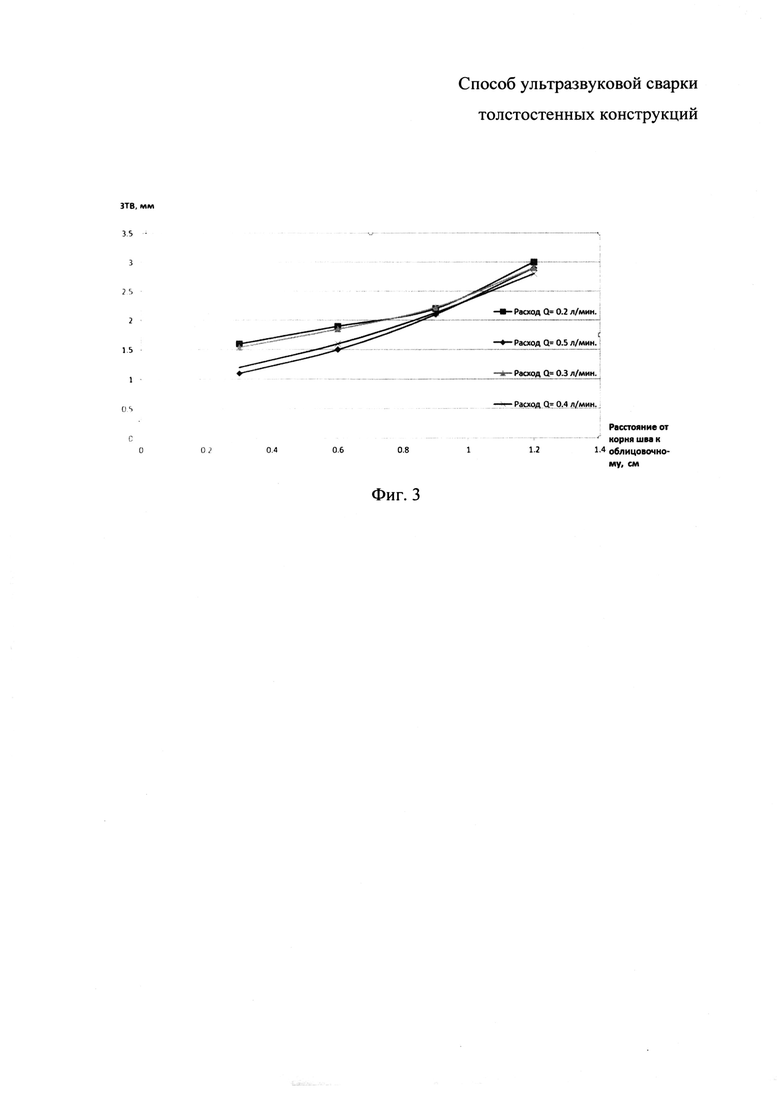

На фиг. 3 показана зависимость ширины ЗТВ от расстояния от корня шва к облицовочному шву и от расхода водовоздушной смеси. Видно, что ширина ЗТВ до расстояния 0,95 см от корня шва при различных расходах водовоздушной смеси имеет небольшие отклонения относительно друг друга, а после расстояния 0,95 см от корня шва эти отклонения практически отсутствуют. Исходя из этого, можно сделать вывод, что при разных расходах водовоздушной смеси в пределах 0,3-0,5 л/мин, ширина ЗТВ меняется несущественно, следовательно, расход можно выбрать 0,4 л/мин.

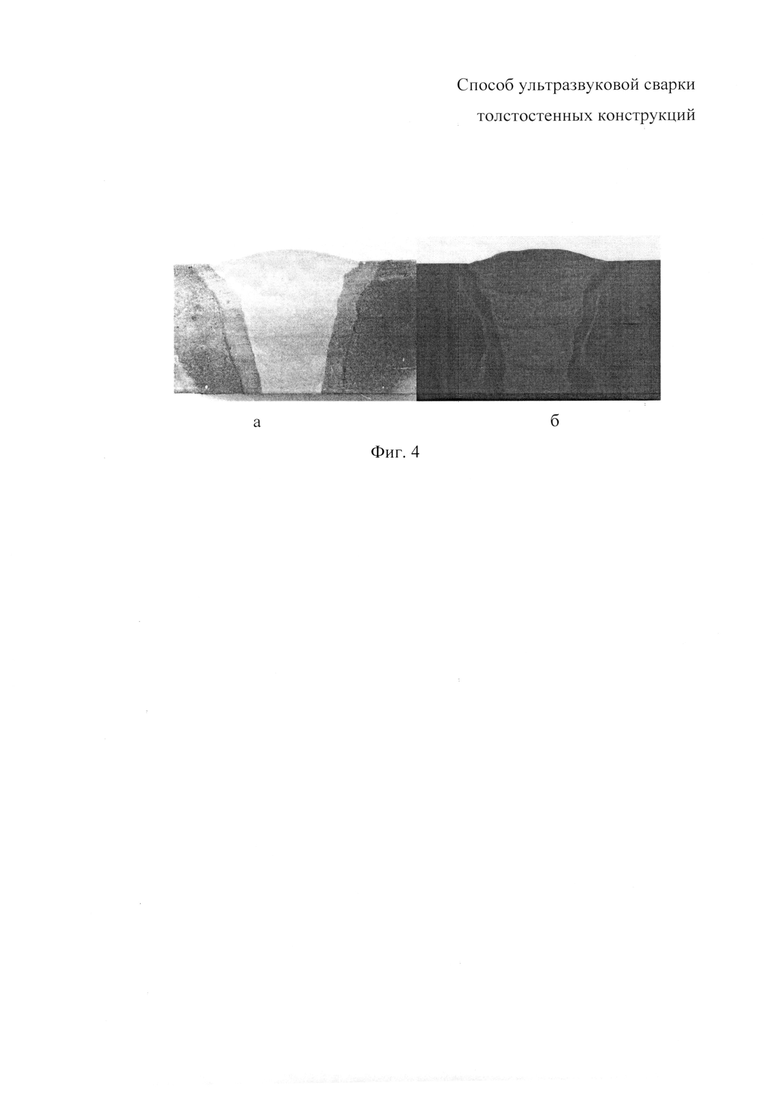

На фиг. 4,а представлена макроструктура сварного соединения без обработки. На фиг. 4,б представлена макроструктура сварного соединения с применением предлагаемого способа. Как видно, ЗТВ без обработки значительно больше, что может говорить о том, что появление трещин в этих местах в процессе эксплуатации значительно выше.

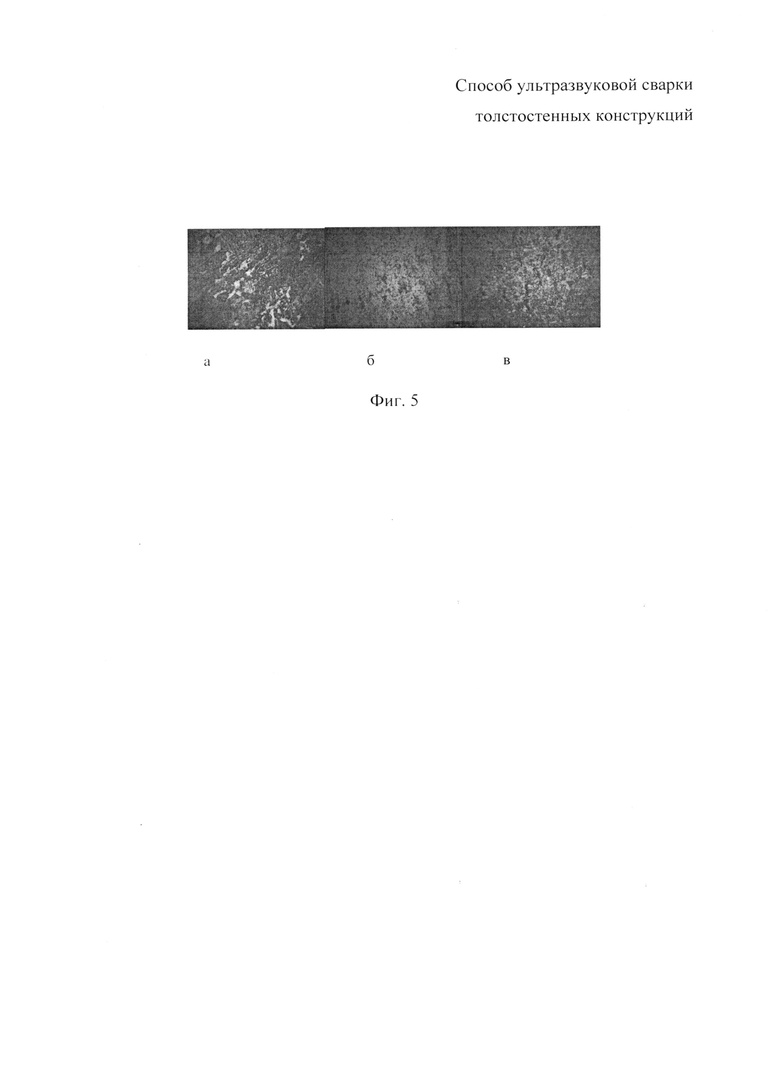

На фиг. 5,а представлена микроструктура участка основного металла. На фиг. 5,б представлена микроструктура участка шва при сварке с применением УЗО и сопутствующего охлаждения. На фиг. 5,в представлена микроструктура участка шва при сварке с последующей термообработкой. Очевидно, что величина зерна сварного соединения, подвергнутого УЗО и сопутствующему охлаждению, значительно меньше, чем величина зерна основного металла, и меньше, чем при сварке с последующей термообработкой, что свидетельствует о более лучших механических свойствах.

Таким образом, данный способ значительно уменьшает ЗТВ, позволяет добиться более благоприятной микроструктуры, что, в свою очередь, снижает вероятности образования холодных трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СВАРНЫХ ШВОВ МЕТАЛЛИЧЕСКИХ ПЛОСКИХ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2022 |

|

RU2794511C1 |

| СПОСОБ СВАРКИ ТОЛСТОСТЕННЫХ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2606144C2 |

| Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра | 2016 |

|

RU2632496C1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Способ многодуговой многопроходной сварки электросварных труб большого диаметра | 2020 |

|

RU2743082C1 |

| СПОСОБ КОНТРОЛЯ СВАРНЫХ ШВОВ | 1994 |

|

RU2165616C2 |

| Способ электродуговой многослойной сварки | 1979 |

|

SU874290A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

Изобретение относится к области сварки, а именно к технологии сварки толстостенных конструкций. Для повышения стойкости к появлениям трещин во время эксплуатации за счет улучшения механических свойств способ включает наложение циклической нагрузки на кристаллизующийся металл сварочной ванны. Сварка каждого нечетного слоя многослойной сварки, включая первый и последний, сопровождается ультразвуковой обработкой, а сварка каждого четного слоя сопровождается сопутствующим охлаждением. Ультразвуковые колебания вводят под углом 45-60° к оси шва, а охлаждение производят с противоположной относительно источника нагрева стороны водовоздушной смесью температурой от 10-15°С и расходом смеси 0.3-0,5 л/мин. 2 з.п. ф-лы, 5 ил., 1 табл.

1. Способ ультразвуковой обработки при сварке толстостенных конструкций, включающий наложение циклической нагрузки на многослойный сварной шов, отличающийся тем, что каждый нечетный слой многослойного сварного соединения, начиная с первого, и последний, в процессе кристаллизации сварного шва подвергают циклической нагрузке посредством вибрирующего устройства, излучающего ультразвуковые волны под углом 45-60° к оси шва, а каждый четный слой, начиная со второго, подвергают сопутствующему охлаждению водовоздушной смесью.

2. Способ по п. 1, отличающийся тем, что наложение циклической нагрузки выполняют частотой 20 кГц - 40 кГц, с амплитудой 10-50 мкм.

3. Способ по п. 1, отличающийся тем, что температуру водовоздушной смеси поддерживают в пределах от 10-15°С, а расход смеси 0,3-0,5 л/мин.

| Способ обработки сварных соединений конструкционных сталей | 1978 |

|

SU740845A1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2010 |

|

RU2451583C2 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ ПРИ СВАРКЕ ПОД ФЛЮСОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2477202C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОВ АУСТЕНИТНОГО КЛАССА В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ СВАРКИ | 2010 |

|

RU2469109C2 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ЦИРКУЛЯЦИОННЫХ ТРУБОПРОВОДОВ АЭС И ТЭС | 2004 |

|

RU2268312C1 |

Авторы

Даты

2016-12-27—Публикация

2015-08-05—Подача