Область техники изобретения

Настоящее изобретение относится к просеивателю для просеивания порошка, например, порошкообразного продовольственного продукта, химического или лекарственного препарата.

Предпосылки создания изобретения

В традиционных просеивателях с бункерной загрузкой порошок обычно поступает по лотку в просеивающий бункер и перемешивается вращающимися лопатками, закрепленными на валу вращения и расположенными на одной с ним оси, при этом вал расположен в центре просеивающего бункера и приводится электромотором. Такие обычные просеиватели с бункерной загрузкой описаны, например, в выложенных японских патентах №№S63-69577, Н03-131372 и H11-244784. Схожий по конструкции встроенный в технологическую линию просеиватель с пневматической подачей и валом вращения и вращающимися лопатками также известен из японской патентной публикации №3492676. Этот просеиватель эффективно применяется для отделения порошкообразного вещества от воздуха в воздушно-порошковой смеси, классификации отделенного порошкообразного вещества и удаления чужеродных веществ из отделенного порошкообразного вещества.

Проблемы, решаемые настоящим изобретением

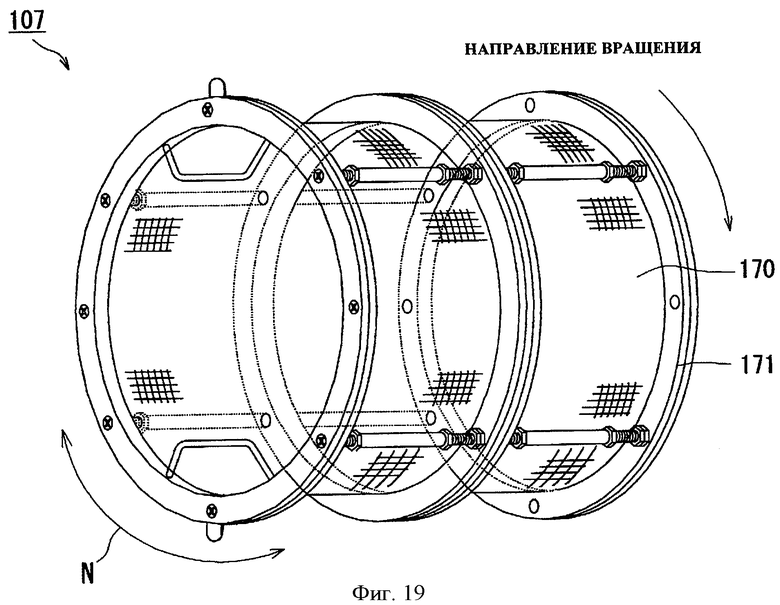

Однако в традиционных просеивателях вал вращения, расположенный в центре просеивающего бункера, имеет фиксированный диаметр, который меньше диаметра сита, предусмотренного в просеивающем бункере. Просеивающий бункер достаточно просторен и может принимать большой поток порошка или воздушно-порошковой смеси. В частности, как показано на фиг.19, на область N сита 170 просеивателя 107, соответствующую углу от 5 до 8 часов, ложится дополнительная нагрузка. То есть при просеивании эффективно используется только часть площади сита 170. Просеивающий бункер имеет слишком много места для того, чтобы в достаточной степени собирать порошок с помощью вращающихся лопаток. Остальная площадь сита 170 в отличие от площади, соответствующей угловому диапазону N, используется при просеивании не эффективно. Порошок собирается в области углового диапазона N. Это нежелательно ухудшает характеристики сита, сокращает ресурс работы сита и снижает эффективность просеивания.

Традиционные просеиватели также неэффективно отделяют порошки в порошковой смеси, включающей частицы различного размера, что снижает качество порошковой смеси. К проблемам традиционных просеивателей также относятся большие потери давления и относительно большое количество воздуха, необходимого для просеивания.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для устранения приведенных выше недостатков в настоящем изобретении предлагается один пример осуществления просеивателя, в состав которого входят приемник с питающим бункером для приема материала, просыпаемого сверху через входное отверстие; просеиватель в сборе, снабженный просеивающим бункером, сообщающимся с питающим бункером; вращающее устройство, в состав которого входит вал вращения, проходящий сбоку через питающий бункер и просеивающий бункер; цилиндрическое сито, расположенное в просеивающем бункере на одной оси с валом вращения; смесительный ротор, расположенный во внутренней области просеивающего бункера внутри сита, в состав которого входит множество вращающихся лопаток, установленных на валу вращения для проталкивания просеиваемого материала из внутренней области просеивающего бункера во внешнюю его область за пределы сита; экстракционный элемент для удаления порошкообразных или посторонних веществ большого размера, застрявших внутри сита, и выходное отверстие для выхода порошка, проходящего через сито изнутри наружу, отличающийся тем, что в состав данного просеивателя входит барабан круглого сечения, диаметр которого больше диаметра вала вращения, при этом барабан проходит внутри просеивающего бункера и расположен на одной оси с ситом и валом вращения, а смесительный ротор крепится на периферии внутри барабана.

В одном примере просеивателя по настоящему изобретению вращающиеся лопатки выступают из барабана в радиальном направлении и заканчиваются в непосредственной близости от внутренней периферийной поверхности сита, и проходят параллельно валу вращения или под углом к нему, и вращающиеся лопатки расположены с равномерными интервалами вдоль окружности барабана.

В одном примере просеивателя по настоящему изобретению барабан с передним торцом идет от внутренней области просеивающего бункера внутри просеивателя в сборе к питающему бункеру.

В одном примере просеивателя по настоящему изобретению передняя часть барабана выполнена конической с передним торцом, соединенным с валом вращения.

В одном примере просеивателя по настоящему изобретению вал вращения является консолью с защемленным концом, который опирается на подшипник в приемнике, и свободным концом в месте образования, который проходит через барабан.

В одном примере просеивателя по настоящему изобретению вращающаяся лопатка опирается на опорный элемент, выступающий радиально из барабана, а между барабаном и вращающимся валом выполнен зазор.

Эффект изобретения

В примере просеивателя по настоящему изобретению при установке на валу барабана сужается пространство просеивающего бункера, что уменьшает потерю давления и количество газа (воздуха) для просеивания. При сужении пространства просеивающего бункера увеличивается эффективная площадь экрана сита и увеличивается ресурс работы сита. Порошок не собирается на одном участке (обычно в центре) сита, а распределяется равномерно, что обеспечивает стабильное просеивание. Такое расположение предотвращает скапливание порошка на внутренней поверхности сита и уменьшает задержку порошка, что сокращает время перетекания и таким образом увеличивает выход просеивания и количество просеянного порошка в единицу времени. В пищевой промышленности просеиватель такой конструкции эффективно применяется для уменьшения площади удержания порошка внутри сита и понижения, таким образом, возможности разделения порошков в порошковой смеси с частицами разного размера.

В одном примере просеивателя по настоящему изобретению вращающиеся лопатки выступают из барабана в радиальном направлении, заканчиваются в непосредственной близости от внутренней периферийной поверхности сита и проходят параллельно валу вращения или под углом к нему, и вращающиеся лопатки расположены с равномерными интервалами вдоль окружности барабана. Такое расположение обеспечивает гомогенную дисперсию порошка и обеспечивает однородное просеивание.

В другом примере просеивателя по настоящему изобретению передний торец барабана идет от внутренней области просеивающего бункера внутри сита к питающему бункеру. Вращение барабана обеспечивает плавное введение порошка в просеивающий бункер.

В другом примере просеивателя по настоящему изобретению передняя часть барабана выполнена конической с передним торцом, связанным с валом вращения. Такое расположение существенно уменьшает потерю давления.

В другом примере просеивателя по настоящему изобретению вал вращения является консолью с защемленным концом, который опирается на подшипник в приемнике, и свободным концом в месте образования, который проходит через барабан. Такое расположение снижает массу барабана и упрощает конструкцию барабана.

В другом примере просеивателя по настоящему изобретению вращающаяся лопатка опирается на опорный элемент, выступающий радиально из барабана, и между барабаном и вращающимся валом выполнен зазор. Такое расположение уменьшает задержку порошка на внутренней поверхности барабана.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приводится описание изобретения, изображенного на прилагаемых чертежах.

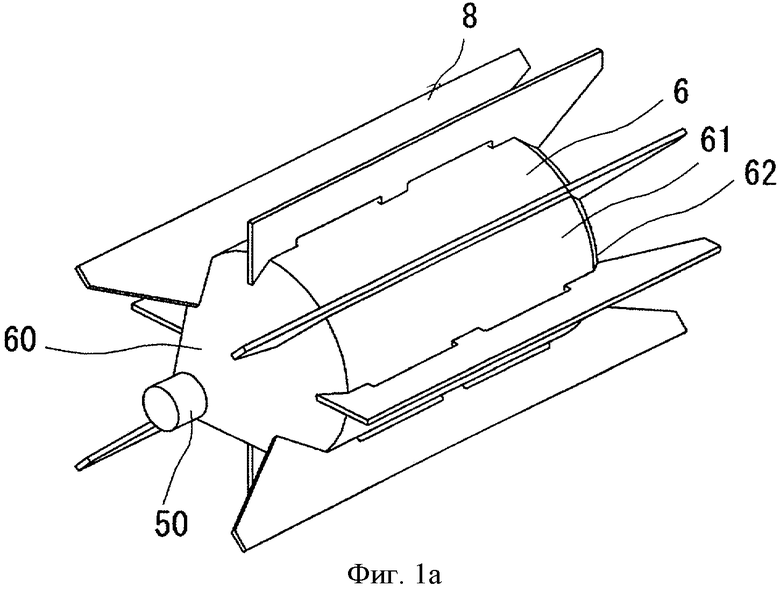

На фиг.1(а) и 1(b) показаны перспективные виды, на которых представлен вал вращения, барабан и мешалки просеивателя, описанного в примере 1;

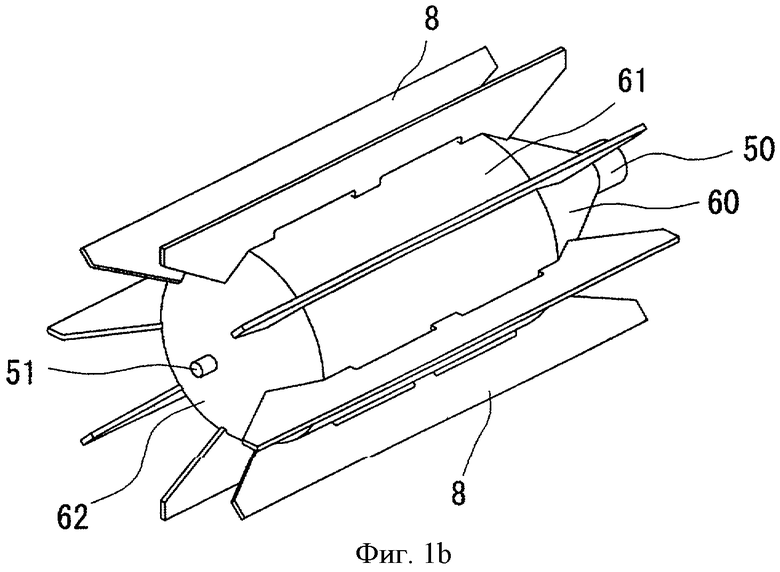

На фиг.2 изображено продольное сечение по центральной оси просеивателя, описанного в примере 1;

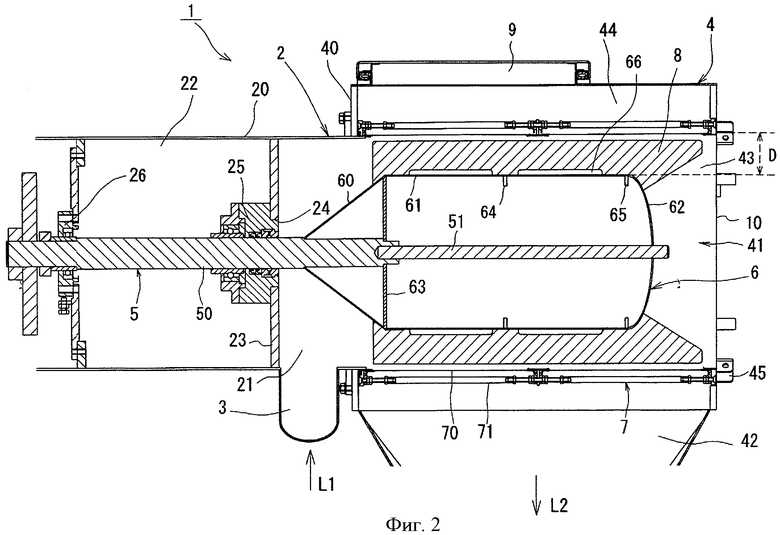

На фиг.3 представлен вид справа на сечение просеивателя, описанного в примере 1;

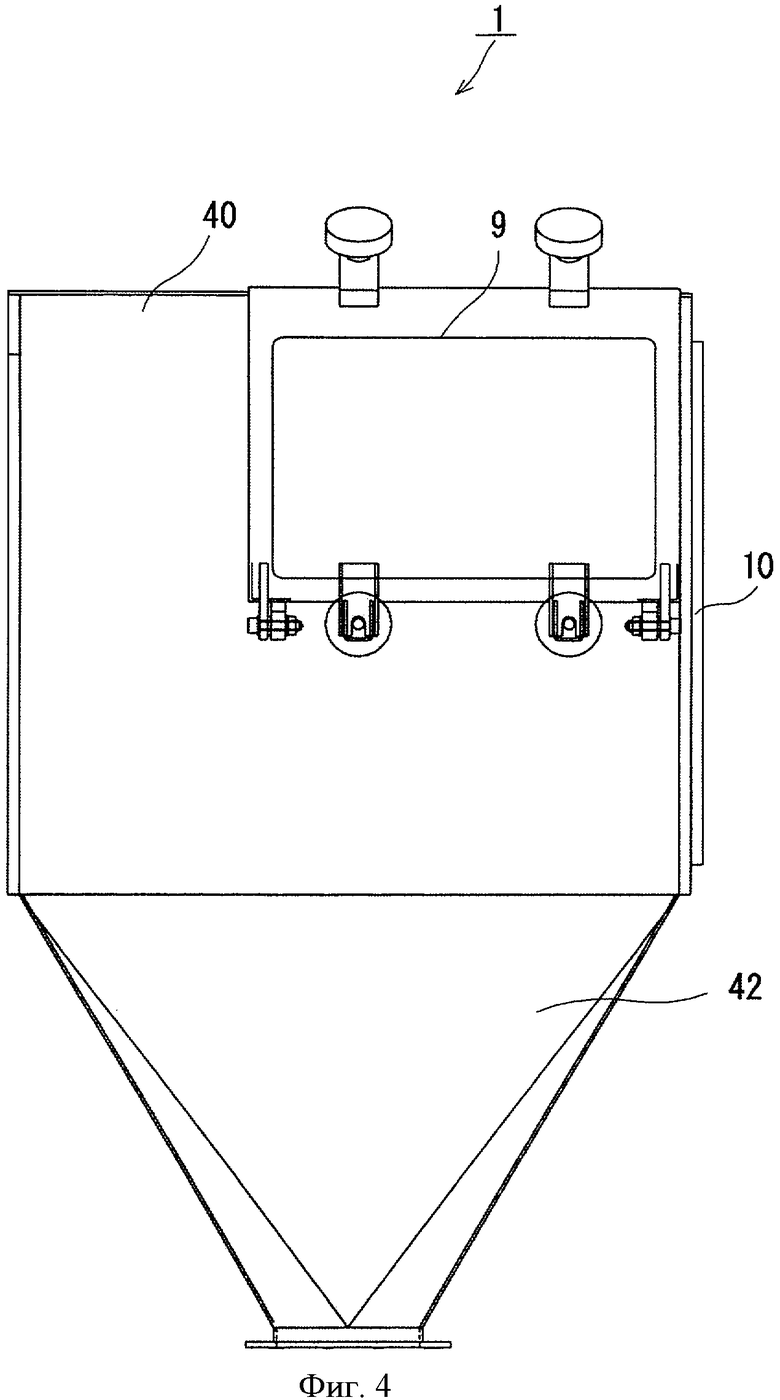

На фиг.4 изображен вид спереди, на котором представлена измененная конструкция просеивателя, описанного в примере 1;

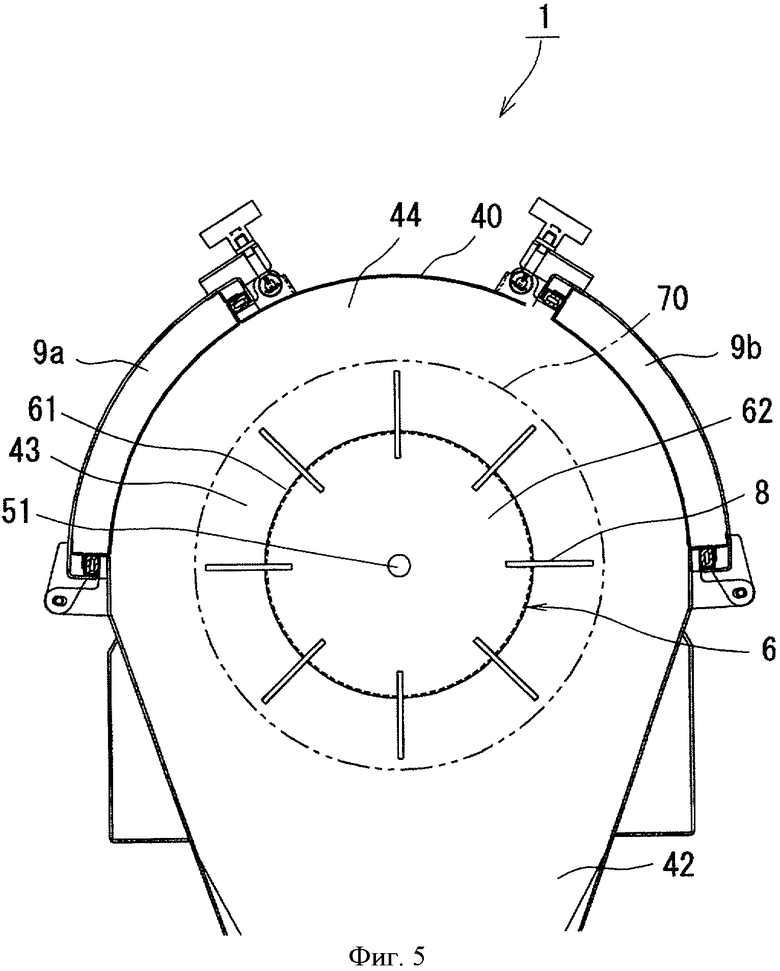

На фиг.5 изображено сечение по центральной оси модификации, представленной на фиг.5;

На фиг.6 изображено продольное сечение по центральной оси, на котором представлен просеиватель, описанный в примере 2;

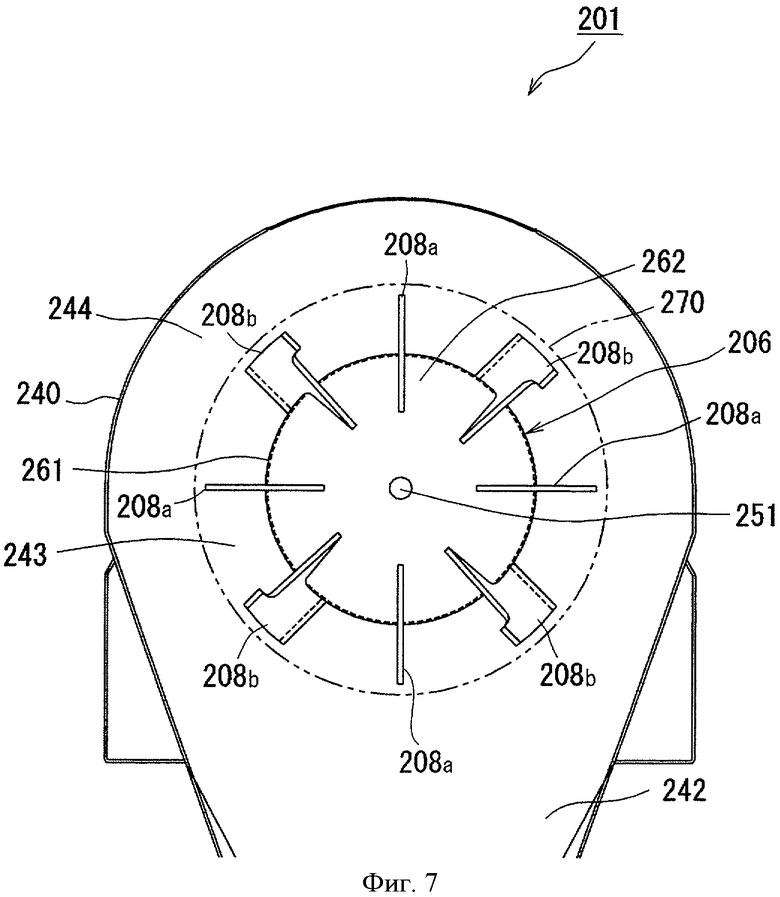

На фиг.7 изображен вид справа на частичное поперечное сечение просеивателя, описанного в примере 2;

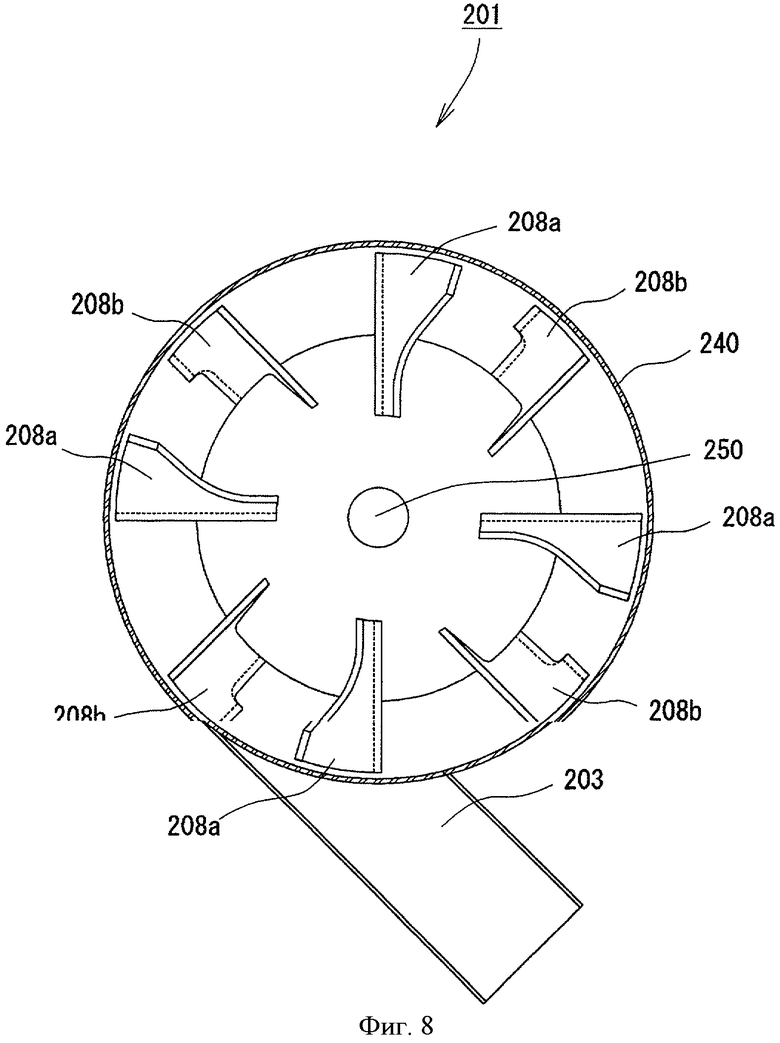

На фиг.8 изображен вид слева на частичное поперечное сечение просеивателя, описанного в примере 2;

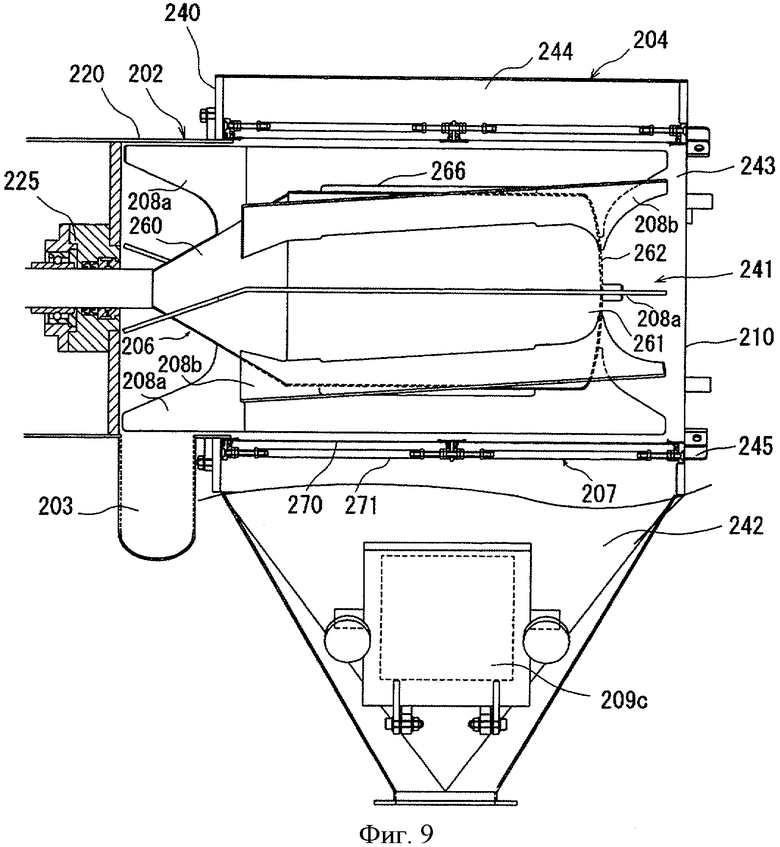

На фиг.9 изображено частичное сечение просеивателя, описанного в примере 2;

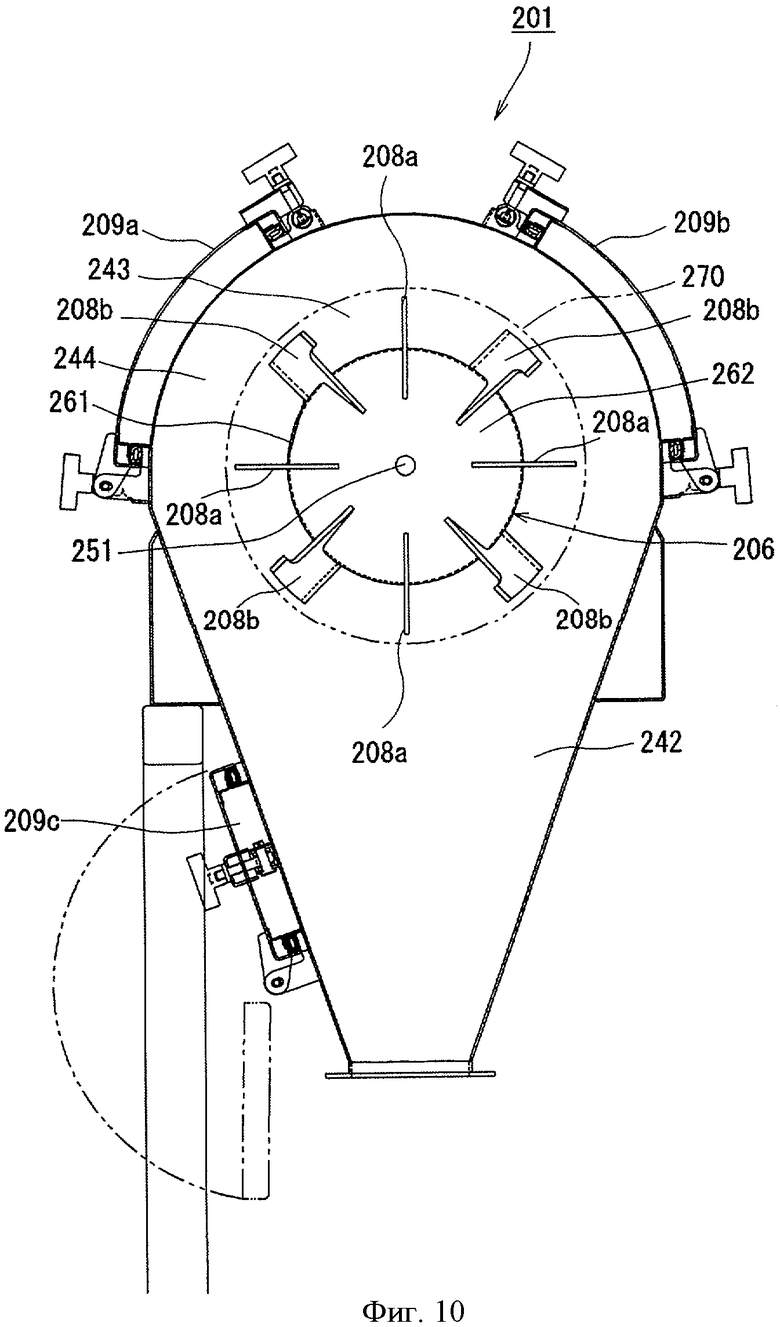

На фиг.10 изображен вид справа на частичное сечение, на котором представлена измененная конструкция просеивателя, описанного в примере 2;

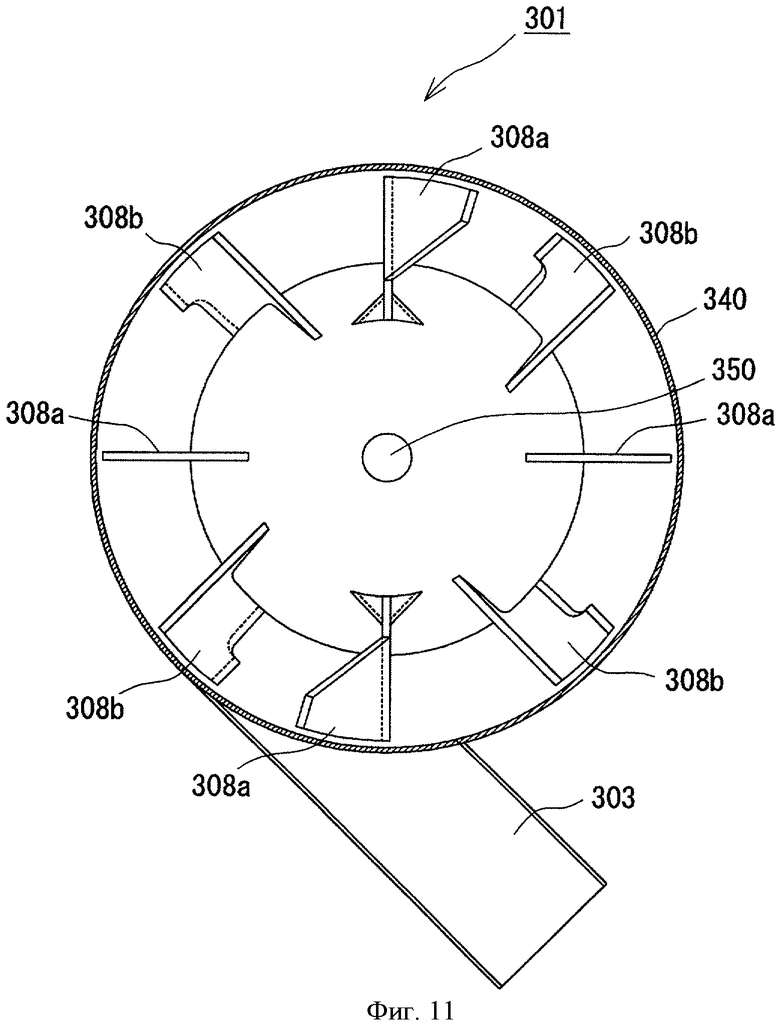

На фиг.11 изображен вид справа на частичное сечение в непосредственной близости от приемника, на котором показан просеиватель, описанный в примере 3;

На фиг.12 изображен вид спереди с частичным вырезом, на котором представлен просеиватель, описанный в примере 3;

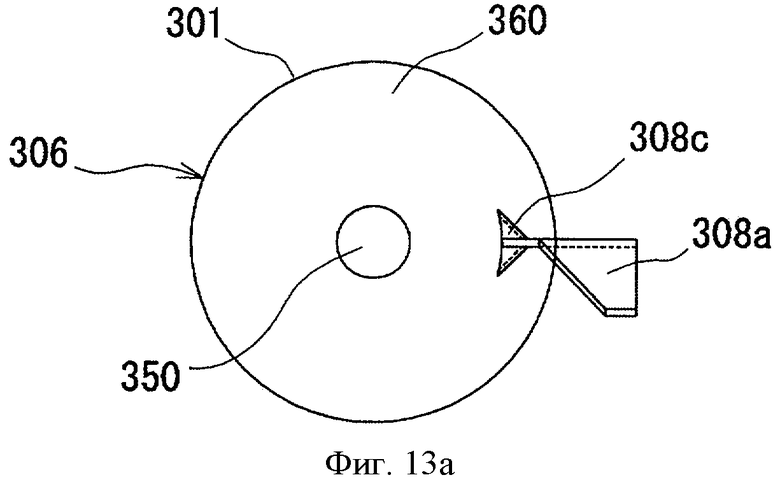

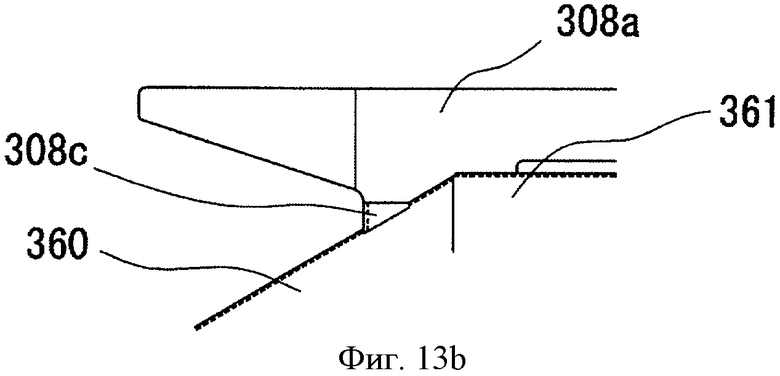

На фиг.13(а), 13(b), и 13(с) представлен вид спереди, сбоку и сверху соответственно на барабан и край мешалки просеивателя, описанного в примере 3;

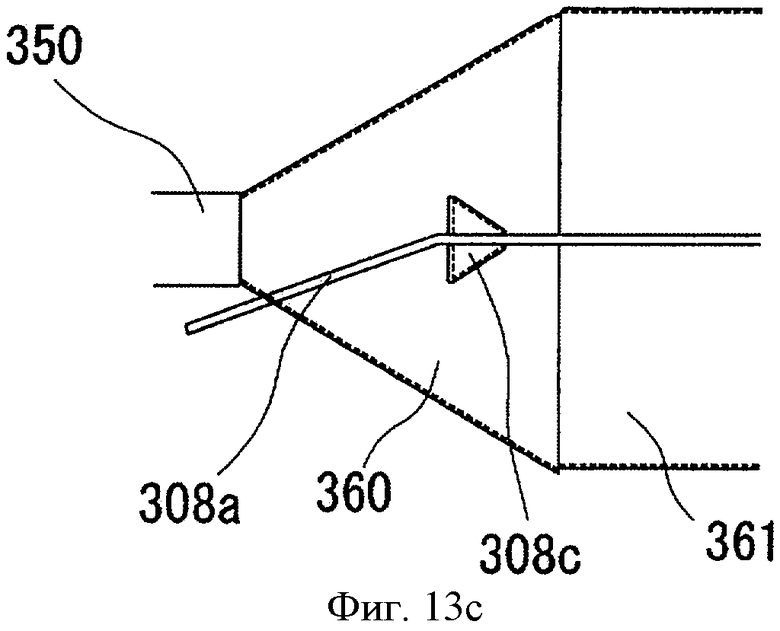

На фиг.14 изображено продольное сечение по центральной оси, на котором представлен просеиватель, описанный в примере 4;

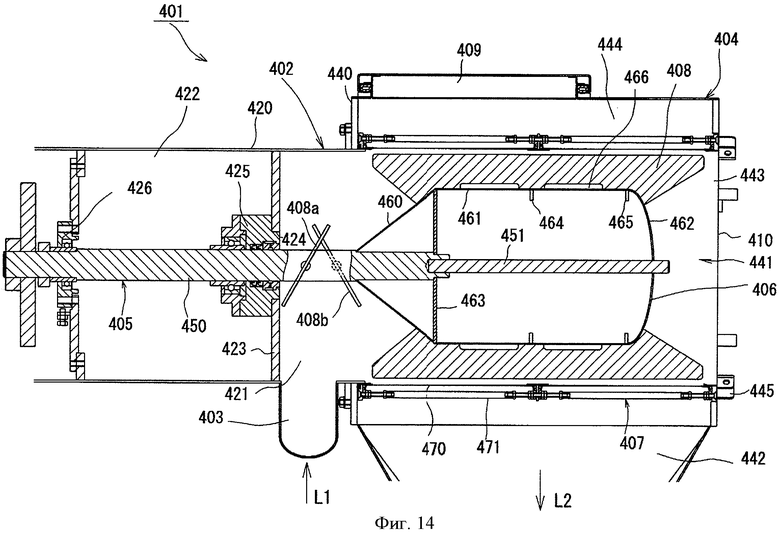

На фиг.15 изображено продольное сечение по центральной оси, на котором представлен просеиватель, описанный в примере 5;

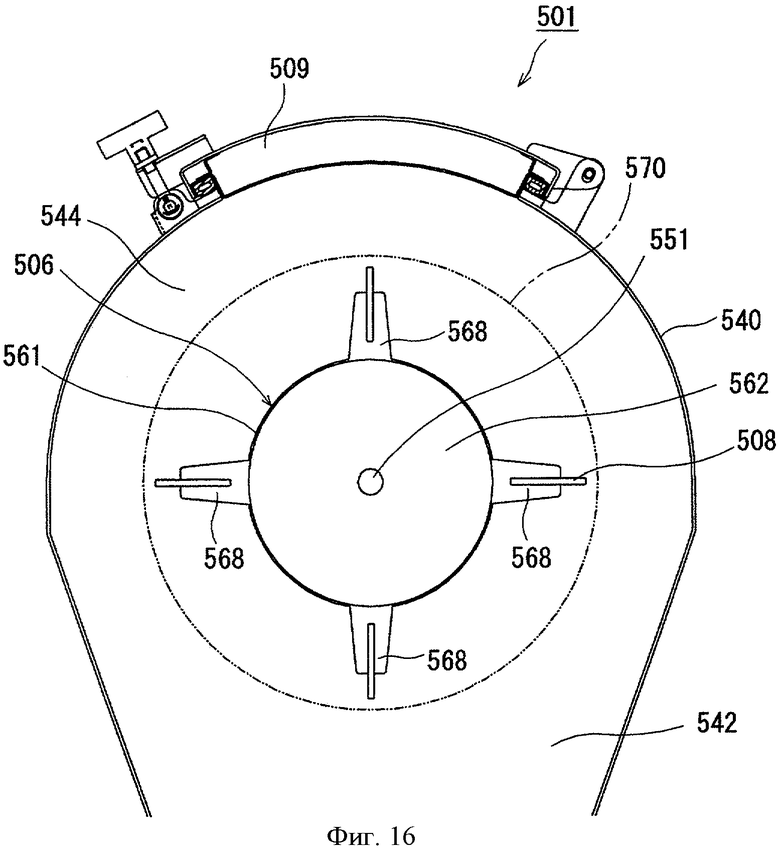

На фиг.16 изображен вид справа на частичное поперечное сечение, на котором представлен просеиватель, описанный в примере 5;

На фиг.17 изображен вид спереди, на котором представлен вал вращения, барабан, и мешалки просеивателя, описанного в примере 5;

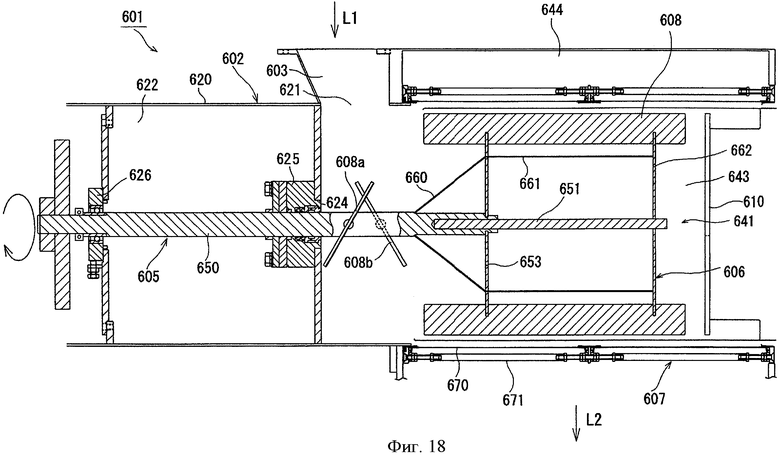

На фиг.18 изображено продольное сечение по центральной оси, на котором представлен просеиватель, описанный в примере 6, и

На фиг.19 изображен перспективный вид просеивателя по предшествующему уровню техники.

Описание обозначений:

1 - встроенный в технологическую линию просеиватель; 2 - приемник; L1 - входящая технологическая линия; 3 - входное отверстие; 4 - сито в сборе; 5 - вал вращения; 6 - барабан; 7 - сито; 8 - мешалка; 9 - смотровой лючок; L2 - отходящая технологическая линия; 10 - экстракционный элемент; 11 - электромотор; 12 - механизм сцепления; 20 - кожух питателя; 21 - питающий бункер; 22 - отсек подшипника; 23 - разделительная стенка; 24 - отверстие для вала; 25 - первый подшипник; 26 - второй подшипник; 40 - кожух сита; 41 - просеивающий бункер; 42 - выход; 43 - внутренняя область; 44 - внешняя область; 45 - фиксирующий элемент; 50 - основание вала; 51 - свободный конец вала вращения; 60 - конус; 61 - цилиндр; 62 - диск; 63 - колесо; 64 - ребро; 65 - ребро; 66 - зазор; 70 - экран; 71 - элемент фиксации экрана; 201 - просеиватель; 208 - мешалка; 206 - барабан; 208а - лопасть; 208b - лопасть; 209а, 209b и 209с - смотровые лючки; 301 - просеиватель; 308, 308а и 308b - лопасти; 308с - ребро; 309с - смотровой лючок; 401 - просеиватель; 421 - питающий бункер; 450 - основание вала; 408а и 408b - лопасти; 408 - мешалки; 421 - питающий бункер; 443 - внутренняя область; 501 - просеиватель; 508а и 509b - лопасти; 508 - мешалка; 506 - барабан; 568 - опорный элемент; 566 - зазор; 601 - просеиватель; 608а и 608b - лопасти; 608 - мешалка и 606 - барабан.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже в примерах 1-6 описаны предпочтительные примеры осуществления изобретения.

ПРИМЕР 1

Как показано на фиг.1-3, в состав пневматического встроенного в технологическую линию просеивателя 1 с держателем (не показан) на опорных стойках (не показаны) входит приемник 2 для приема воздушно-порошковой смеси (то есть пневматически-транспортируемого порошка); входное отверстие 3, соединенное с приемником 2, принимающим порошок из входящей технологической линии L1 через расположенный перед входом нагнетатель и расположенный перед входом шаровой затвор (не показаны); просеиватель в сборе 4, сообщающийся с приемником 2; вал вращения 5, расположенный горизонтально и проходящий внутри приемника 2 и просеивателя в сборе 4; барабан 6, установленный на валу вращения 5 на одной оси с валом вращения 5 и с цилиндрическим ситом 7, и проходящий через область приемника 2 и просеивателя в сборе 4, при этом его диаметр больше диаметра вала вращения 5; цилиндрическое сито 7, установленное внутри просеивателя в сборе 4 вокруг вала вращения 5 и барабана 6 на одной с ними оси и сообщающееся с приемником 2.

В состав встроенного в технологическую линию просеивателя 1 также входят мешалки 8, составляющие единое целое с валом вращения 5 и закрепленные на внешней поверхности барабана 6, которые работают как вращающиеся лопатки смесительного ротора внутри сита 7; смотровой лючок 9, обеспечивающий доступ для осмотра и очистки внутренней области встроенного в технологическую линию просеивателя 1; экстракционный элемент 10, обеспечивающий удаление частиц порошка большого размера и/или постороннего вещества, попавшего в сито 7 из внутренней области; электромотор 11 (не показан), обеспечивающий вращение вала вращения 5, и механизм сцепления 12 (не показан), обеспечивающий связь вала вращения 5 с двигателем 11 посредством, например, шкива и ремня.

Ниже подробно описана конструкция встроенного в технологическую линию просеивателя 1. Блок фильтра и соответствующий механизм удаления воздуха из просеивателя в сборе 4 специально не показаны и не описаны. Детали соответствующих компонентов встроенного в технологическую линию просеивателя 1, в отличие от вала вращения 5, барабана 6 и мешалок 8, описаны, например, в японской патентной публикации №3492676. Сито 7 описано в международной патентной заявке №WO 2004/060584 A1.

Как показано на фиг.2, в состав приемника 2 входит цилиндрический кожух питателя 20; цилиндрический питающий бункер 21, обеспечивающий сообщение с входным отверстием 3, идущим по периферии от внешней нижней боковой поверхности кожуха питателя 20; отсек подшипника 22 и разделительная стенка 23, отделяющая питающий бункер 21 от отсека подшипника 22. В разделительной стенке 23 приемника 2 выполнено также отверстие для вала 24, через которое проходит вал вращения 5; первый подшипник 25, установленный в отверстии для вала 24, для обеспечения опоры вала вращения 5 и второй подшипник 26, установленный на переднем торце (на чертеже слева) приемника 2, для обеспечения опоры вала вращения 5 ближе к торцу вала.

Как показано на фиг.2, в состав просеивателя в сборе 4 входит кожух сита 40 перевернутой U-образной формы, диаметр которого больше диаметра приемника 2; просеивающий бункер 41 внутри кожуха сита 40, обеспечивающий сообщение с питающим бункером 21, и воронкообразный выход 42, расположенный под кожухом сита 40. Порошок проходит через сито 7 из внутренней области во внешнюю и выгружается в отходящую технологическую линию L2 через выход 42, предусмотренный в нижней части просеивателя в сборе 4. Цилиндрическое сито 7 расположено на одной оси с просеивающим бункером 41 и внутри него проходит вал вращения 5. Внутренняя область 43 просеивающего бункера 41 внутри сита 7 сообщается с питающим бункером 21. По существу конструкция просеивающего бункера 41 состоит из двух цилиндрических полостей: внутренней 43 и внешней 44, которые разделены ситом 7. Кожух сита 40 снабжен фиксирующим элементом 45 для фиксации сита 7.

Как показано на фиг.2, вал вращения 5 выполнен в виде консоли и в его состав входит основание вала 50 и свободный конец 51. Свободный конец 51 вала вращения 5 отходит от переднего торца (на чертеже слева) просеивающего бункера 41 в сторону заднего торца (на чертеже справа) сита 7. Один конец основания вала 50 опирается подшипниками на приемник 2, а другой конец вала (51) выполнен без опоры. В соответствии с предпочтительным вариантом настоящего изобретения вал вращения 5 идет к заднему торцу барабана 6 с выравниванием по центру. В другом варианте при достаточной прочности барабана 6 вал вращения 5 может быть продлен только до области конуса 60.

Как показано на фиг.2, барабан 6 выполнен полым. Барабан 6 находится на одной оси с валом вращения 5, который проходит внутри него. В состав барабана 6 входит конус 60, идущий вперед от сита 7 и закрепленный на основании вала 50 с обрезанной верхушкой и конической поверхностью, отходящей назад в осевом направлении, цилиндр 61, соединенный с конусом 60 и идущий по центральной оси барабана 6, и выпуклый диск 62, закрепленный по окружности заднего торца цилиндра 61 для защемления свободного конца 51 с одной стороны. Передний конец конуса 60 идет от внутренней области сита 7 к питающему бункеру 21 приемника 2 и соединен с валом вращения 5. Конус 60 обеспечивает снижение сопротивления входящего потока воздушно-порошковой смеси, упрощает очистку внутренней поверхности и увеличивает прочность конструкции. Цилиндр 61 установлен на одной оси со свободным концом 51, окружает свободный конец 51 и идет до середины сита 7 (почти до конца сита 7). Дугообразная форма диска 62 увеличивает прочность конструкции и облегчает очистку. Дискообразное колесо 63 идет радиально от соединения основания вала 50 со свободным концом 51 и обеспечивает контакт с внутренней поверхностью по периферии цилиндра 61. В колесе 63 выполнены прорези (не показаны), идущие в радиальном направлении в сторону внешней периферийной поверхности, для закрепления в них мешалок 8. Ребра 64 и 65 выступают радиально внутрь от внутренней периферийной поверхности цилиндра 61. Однако описание ребер 64 и 65 может быть опущено. Конус 60 не ограничивается конической формой, но может иметь любую другую подходящую изогнутую форму.

Расстояние D между внешней поверхностью барабана 6 и внутренней поверхностью сита 7 устанавливается таким образом, чтобы быть не очень узким и не очень широким. Расстояние D устанавливается таким образом, чтобы, отношение (внешнего) диаметра барабана 6 к (внутреннему) диаметру сита 7 составляло, в частности, от 40 до 85%, или лучше от 45 до 85%, или лучше всего от 50 до 80%. Длина барабана 6 в осевом направлении устанавливается таким образом, чтобы составлять, например, от 50 до 100% длины сита 7.

В состав сита 7 входит экран 70, внутренний диаметр которого, по существу, равняется внутреннему диаметру кожуха питателя 20, и элемент фиксации экрана 71 для крепления экрана 70 к просеивателю в сборе 40. Длина сита 7 фактически равна длине кожуха сита 40. В этом примере сито 7 крепится внутри просеивателя в сборе 40 посредством фиксирующего элемента 45, но может быть также обеспечено его вращение (см., например, WO 2005/102543 А1). Размер ячейки сита 7 (например, 0,5 мм) меньше обычного. Съемное сито 7 крепится к кожуху сита 40 с помощью фиксирующего элемента 45.

Конструкция мешалок 8 обеспечивает вихревой поток воздушно-порошковой смеси. Мешалки 8 установлены по внешней периферийной поверхности барабана 6 и расположены во внутренней области 43 просеивающего бункера 41 внутри сита 7. Мешалки 8 выступают радиально из барабана 6 и идут параллельно оси вала вращения 5. Выступающие радиально концы мешалок 8 расположены в непосредственной близости от внутренней периферийной поверхности сита 7. Как показано на фиг.2, осевые передние концы мешалок 8 занимают приблизительно 1/2 длины питающего бункера 21. В частности, осевые передние концы мешалок 8 выступают на 1/2 длины или больше вперед. Как показано на фиг.3, количество мешалок 8 составляет четное число (например, 8), они равномерно установлены по окружности барабана 6 и образуют вытянутые по оси, разделенные полости 47а-47h. Вдоль этих полостей 47а-47h проходит воздушно-порошковая смесь. При вращении барабана 6 конус 60 по спирали посылает воздушно-порошковую смесь назад. Мешалки 8 расположены радиально и идут в осевом направлении от середины конуса 60 до диска 62. Используются мешалки 8 двух типов: один тип с укороченным передним концом, а второй - с удлиненным передним концом. Мешалки 8 этих двух типов чередуются друг с другом на окружности барабана 6. Передние концы мешалок 8 заходят за задний торец конуса 60, в то время как задние концы мешалок 8 заходят на периферию диска 62. Выступающие радиально концы мешалок 8 обращены к внутренней окружности сита 7 поперек некоторого промежутка, чтобы выгребать воздушно-порошковую смесь. Осевые передние концы мешалок 8 проходят по всей длине питающего бункера 21 и вращаются в непосредственной близости от внутренней периферийной поверхности кожуха питателя 20. Осевые поверхности передних концов мешалок 8 вращаются в непосредственной близости от внутренней поверхности разделительной стенки 23. Мешалки 8 вставляются в наружную периферийную поверхность барабана 6 и крепятся к барабану 6 сваркой. Мешалки 8 заданного числа (например, восемь) расположены равномерно с заданными интервалами (например, через каждые 45 градусов).

Положение мешалок 8 относительно барабана 6 определяется как конструктивными особенностями, так и стоимостью изготовления. Для обеспечения повышенных прочностных характеристик мешалки 8 после их установки в пазы, выполненные в барабане 6, закрепляются сваркой. Однако хорошо выполненная сварка без вставки в пазы обеспечивает достаточную прочность. Между барабаном 6 и мешалками 8 устроены зазоры 66. В просеивателе по данному примеру мешалки 8 приварены к барабану 6. Наличие зазоров на участках без сварки облегчает чистку.

Смотровой лючок 9 крепится с помощью фиксирующих ручек, выполнен съемным и открывается для обеспечения визуального осмотра внутренней части просеивателя в сборе 4 и приемника 2. В просеивателе по данному примеру выполнен только один смотровой лючок 9, расположенный на верхней криволинейной поверхности кожуха сита 40, который проходит в осевом направлении до середины кожуха сита 40. Как показано на фиг.4 и 5, в модификации предусмотрены два смотровых лючка 9а и 9b. В этой модификации смотровой лючок 9 расположен не сверху просеивателя в сборе 40. Преимущество модификации по фиг.4 и 5 состоит в обеспечении свободного доступа для внутренней очистки.

Работа встроенного в технологическую линию просеивателя 1 объясняется со ссылкой на фиг.1-3. Встроенный в технологическую линию просеиватель 1 является пневматическим передающим встроенным в технологическую линию просеивателем, используемым с пневматической конвейерной подающей системой. Воздушно-порошковая смесь, подаваемая из входящей технологической линии L1 во встроенный в технологическую линию просеиватель 1 с помощью пневматической конвейерной подающей системы, проходит просеивание через встроенный в технологическую линию просеиватель 1 с целью удаления агрегированного порошка и постороннего вещества и с целью разрушения порошковых агрегаций, а затем передается в отходящую технологическую линию L2. Ниже подробно объясняется операция просеивания порошка во встроенном в технологическую линию просеивателе 1.

Входное отверстие 3 связано с входящей технологической линией L1, а выход 42 связан с отходящей технологической линией L2. Электромотор 11 (не показан) служит приводом вала вращения 5, барабана 6 и мешалок 8. Воздушно-порошковая смесь непрерывно подается из входного отверстия 3 в питающий бункер 21 по касательной к цилиндрическому приемнику 2 с образованием вихревого потока и напора в просеивающем бункере 41. Вихревой поток воздушно-порошковой смеси достигает внутренней области 43 просеивающего бункера 41 внутри сита 7 и подается вращающимся конусом 60 в полости 47а-47h, образованные внешней окружностью барабана 6 и мешалками 8. Вихревое движение воздушно-порошковой смеси, в частности, совпадает с направлением вращения вала вращения 5.

При вращении барабана 6 мешалки 8 вращаются с высокой скоростью внутри сита 7. Благодаря этому вращению порошок подается центробежной силой наружу в радиальном направлении. Мешалки 8 придавливают введенный порошок к внутренней поверхности экрана 70. Таким образом, удаляются порошковые агрегации и посторонние вещества и разрушаются порошковые агрегации.

Барабан 6 занимает центральную зону внутренней области 43 просеивающего бункера 41, и поэтому для удержания порошка остается узкое пространство. При этом увеличивается эффективная площадь экрана 70, что позволяет использовать для просеивания всю площадь экрана 70. Это снижает также потерю давления и уменьшает количество воздуха, используемого для просеивания. Пространство, образовавшееся между внешней окружностью барабана 6 и внутренней окружностью сита 7 разделено мешалками 8, что обеспечивает рассеивание потока воздушно-порошковой смеси и снижает нагрузку на экран 70.

Как показано на фиг.3, мешалки 8 делят пространство внутренней области 43 просеивающего бункера 41 вокруг барабана 6 на полости 47а-47h и вращаются с барабаном 6 для просеивания порошка. Это распределяет нагрузку на весь экран 70 и таким образом фактически выравнивает нагрузку по экрану 70 так, что порошок плавно и, по существу, равномерно проходит через экран 70 по всей его площади. Это, по существу, обеспечивает постоянный воздушный поток, предотвращает задержку порошка в области днища экрана N (см. фиг.19) и увеличивает количество порошка, просеянного в единицу времени с уменьшением времени перетекания порошка. Просеиватель по этому примеру обеспечивает устойчивую эффективность просеивания и согласно описанию удлиняет ресурс работы экрана 70, по крайней мере, в 4 раза.

Передний торец барабана 6 выдается в питающий бункер 21. Таким образом воздушно-порошковая смесь, поступающая в питающий бункер 21, вводится на относительно ранней стадии в полости 47а-47h с помощью переднего торца барабана 6 и передних концов мешалок 8. Это также снижает нагрузку на экран 70. В случае просеивания порошковой смеси, включая множество различных порошков с частицами разных размеров, такая конструкция уменьшает возможности разделения порошков в порошковой смеси и увеличивает качество просеянной порошковой смеси.

Воздушно-порошковая смесь, включая порошок с размером частиц меньше размера ячейки экрана 70, подается во внешнюю область 44 из просеивающего бункера 41 на выход 42 и выгружается в отходящую технологическую линию L2, в то время как порошок с размером частиц больше размера ячейки экрана 70 и инородные веществ остаются во внутренней области 43 просеивающего бункера 41.

При повторении операций просеивания встроенного в технологическую линию просеивателя 1 частицы порошка большого размера и посторонние вещества постепенно скапливаются во внутренней области 43. Скопившиеся частицы порошка большого размера и посторонние вещества выгружаются при открытии экстракционного элемента 10. Удаление оставшихся частиц порошка большого размера и постороннего вещества из просеивающего бункера 41 позволяет очистить внутреннюю часть сита 7. Использованное сито 7 удаляется из просеивающего бункера 41, из экстракционного элемента 10 и заменяется новым ситом или может быть очищено и помещено назад на прежнее место. Оператор визуально проверяет внутреннее состояние встроенного в технологическую линию просеивателя 1 через смотровой лючок 9 после остановки работы встроенного в технологическую линию просеивателя 1 и ослабления фиксирующих ручек смотрового лючка 9 для открытия смотрового лючка 9.

Встроенный в технологическую линию просеиватель 1 из примера 1 обладает следующими отличительными особенностями и преимуществами.

(1) При установке барабана 6 на валу вращения 5 пространство для просеивания во внутренней области 43 сужается, что уменьшает потерю давления и уменьшает количество воздуха, используемого для просеивания. При сужении пространства увеличивается эффективная площадь экрана 70 и увеличивается ресурс работы экрана 70. Такая конструкция предотвращает скапливание порошка на нижней поверхности экрана 70 или на внутренней поверхности экрана 70 и обеспечивает устойчивое просеивание при равномерном распределении порошка. При снижении задержки порошка сокращается время перетекания порошка и увеличивается количество просеянного порошка в единицу времени, что увеличивает выход просеивания. Такая конструкция также понижает возможности разделения порошков в порошковой смеси с частицами разных размеров.

(2) Мешалки 8 выполнены в виде четного количества вращающихся лопаток, которые расположены с равными интервалами по окружности барабана 6 с образованием полостей равного объема. Такая конструкция равномерно распределяет поток воздушно-порошковой смеси и обеспечивает однородное просеивание.

(3) Конус 60 барабана 6 выступает в питающий бункер 21, что обеспечивает плавный проход порошка в просеивающий бункер 41.

(4) Коническая поверхность конуса 60 обеспечивает дальнейшее сокращение потери давления.

(5) Барабан 6 крепится к свободному концу 51 вала вращения 5. Такое расположение уменьшает массу барабана 6 и упрощает всю конструкцию.

ПРИМЕР 2

Конструкция просеивателя 201, изображенного на фиг.6-9, подобна конструкции встроенного в технологическую линию просеивателя 1 из примера 1 за исключением того, что кромки мешалок 208 выполнены криволинейными и часть мешалок 208 выполнена под углом к оси барабана 206, что объяснено ниже. Номера позиций соответствующих элементов те же, что и в примере 1, за тем лишь исключением, что к номеру элемента добавлено число 200. Как показано на фиг.8, у каждой из мешалок 208 одна кромка изогнута в направлении вращения барабана 206 и имеет наклон к оси барабана 206, чтобы выскребать воздушно-порошковую смесь, поступающую из входного отверстия для порошка 203 по окружности барабана 206. Кромки всех мешалок 208 в этом примере выполнены криволинейными, хотя криволинейные кромки могут быть только у части мешалок. В состав мешалок 208 входят четыре мешалки 208а, расположенные параллельно оси, и четыре мешалки 208b, выполненные под углом к оси. У мешалок 208а передние кромки выполнены криволинейными с изгибом внутрь, задние кромки прямыми, тогда как у мешалок 208b передние кромки выполнены прямыми, а задние криволинейными с изгибом внутрь, как показано на фиг.7 и 8. Мешалки 208а с криволинейными передними кромками и мешалки 208b с криволинейными задними кромками чередуются на внешней окружности барабана 206. На выходе 242 устроен смотровой лючок 209 с. В модификации, изображенной на фиг.10, предусмотрены два смотровых лючка 209а и 209b слева и справа кожуха сита 240, также как и в модификации, описанной в примере 1 и изображенной на фиг.4 и 5.

ПРИМЕР 3

Как показано на фиг.11-13, конструкция просеивателя 301 подобна конструкции просеивателя 201, описанного в примере 2, за исключением того, что у некоторых мешалок 308 кромки выполнены прямыми, а у некоторых мешалок 308 кромки выполнены криволинейными с усилением, что объяснено ниже. Номера позиций соответствующих элементов те же, что и в примере 1, за тем лишь исключением, что к номеру элемента добавлено число 300. В состав мешалок 308 входят четыре мешалки 308а, расположенные параллельно оси, и четыре мешалки 308b, выполненные под углом к оси. Мешалки 308а чередуются с мешалками 308b на внешней окружности барабана 306. Среди этих четырех мешалок 308а у одной пары мешалок 308а, расположенных напротив друг друга, передние кромки выполнены прямыми, в то время как у другой пары мешалок 308а, расположенных напротив друг друга, передние кромки выполнены криволинейными. Криволинейные передние кромки мешалок 308а выполнены с усилением в виде треугольных ребер 308с.

ПРИМЕР 4

Как показано на фиг.14, конструкция просеивателя 401 подобна конструкции встроенного в технологическую линию просеивателя 1 из примера 1, за исключением того, что к основанию вала 450 в питающем бункере 421 радиально крепятся лопасти 408а и 408b. Мешалки 408 не выходят в объем питающего бункера 421, чтобы избежать столкновения с лопастями 408а и 408b, а находятся во внутренней области 443 просеивающего бункера 441. Номера позиций соответствующих элементов те же, что и в примере 1, за тем лишь исключением, что к номеру элемента добавлено число 400.

ПРИМЕР 5

Как показано на фиг.15-17, как и в просеивателе 401 из примера 4, в состав просеивателя 501 входят лопасти 508а и 508b. Мешалки 508 крепятся к опорным элементам 568, идущим радиально от внешней окружности барабана 506. Мешалки 508 вставлены в кромки соответствующих опорных элементов 568. Мешалки 508 выполнены с наклоном к оси барабана 506 под заданным углом в диапазоне от 3 до 7° и, в частности, в этом примере под углом 5°. Между барабаном 506 и мешалками 508 выполнен зазор 566, что уменьшает задержку порошка на наружной поверхности барабана 506. Четыре мешалки 508 установлены с интервалом 90°. В просеивателе по данному примеру мешалка 508 выполнена в виде длинного прямоугольника, что видно на виде спереди.

ПРИМЕР 6

Как показано на фиг.18, в просеивателе с бункерной загрузкой 601 порошок под действием силы тяжести подается из входного отверстия 603, расположенного сверху кожуха питателя 620, в питающий бункер 621, перемешивается парой лопастей 608а и 608b и попадает в просеивающий бункер 641. В других отношениях конструкция просеивателя с бункерной загрузкой 601, включая барабан 606, подобна конструкции просеивателя 501 из примера 5. Номера позиций соответствующих элементов те же, что и в примере 1, за тем лишь исключением, что к номеру элемента добавлено число 600. Конструктивные решения, принятые во встроенных в технологическую линию просеивателях, описанных в примерах 1-4, также применимы и к просеивателям с бункерной загрузкой.

Примеры, рассмотренные выше, приводятся только в качестве иллюстраций, и никак не ограничивают данное изобретение. Возможны различные модификации, изменения и вариации, которые, однако, не являются отступлением от объема и сущности настоящего изобретения. Характерные особенности настоящего изобретения могут быть применены как во встроенных в технологическую линию просеивателях, так и в просеивателях с бункерной загрузкой или без шнекового питателя. В этих просеивателях сито 7 может быть фиксированным или подвижным (см., например, WO 2005/102543 А1). Конструкция с лопастями может также быть принята как во встроенных в технологическую линию просеивателях, так и в просеивателях с бункерной загрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационный просеиватель со съемным смесителем и смеситель для него | 2022 |

|

RU2799675C1 |

| Центробежный просеиватель для муки | 1989 |

|

SU1639781A1 |

| Центробежный просеиватель | 1987 |

|

SU1456250A1 |

| Центробежный просеиватель | 1983 |

|

SU1122375A1 |

| Универсальный просеиватель сыпучих продуктов | 2002 |

|

RU2225267C1 |

| Устройство для просеивания материала | 1979 |

|

SU839602A1 |

| АМОРФНЫЕ СУБМИКРОННЫЕ ЧАСТИЦЫ | 2007 |

|

RU2458741C2 |

| Центробежный просеиватель для муки | 1982 |

|

SU1071331A1 |

| Просеиватель муки | 1990 |

|

SU1761306A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКОВЫЕ МАТЕРИАЛЫ | 2021 |

|

RU2767099C1 |

Изобретение относится к просеивателю для просеивания порошка, например, порошкообразного продовольственного продукта, химического или лекарственного препарата. Просеиватель включает приемник с питающим бункером; просеиватель в сборе, снабженный просеивающим бункером, сообщающийся с питающим бункером; вращающее устройство, в состав которого входит вал вращения, проходящий сбоку через упомянутый питающий бункер и упомянутый просеивающий бункер; цилиндрическое сито, расположенное в упомянутом просеивающем бункере на одной оси с упомянутым валом вращения; смесительный ротор, расположенный во внутренней области упомянутого просеивающего бункера внутри упомянутого сита, в состав которого входит множество вращающихся лопаток, закрепленных на упомянутом валу вращения для проталкивания просеиваемого материала из внутренней области упомянутого просеивающего бункера во внешнюю его область за пределы упомянутого сита; экстракционный элемент для удаления порошкообразных или посторонних веществ большого размера, застрявших внутри сита; выходное отверстие для выхода порошка, проходящего через упомянутое сито из упомянутой внутренней области в упомянутую внешнюю область. В состав данного просеивателя также входит барабан круглого сечения, диаметр которого больше диаметра упомянутого вала вращения, при этом упомянутый барабан проходит внутри просеивающего бункера и расположен на одной оси с упомянутым ситом и упомянутым валом вращения, и упомянутый барабан с передним торцом идет от упомянутой внутренней области упомянутого просеивающего бункера внутри упомянутого просеивателя в сборе к упомянутому питающему бункеру, а упомянутый смесительный ротор крепится на внешней периферийной поверхности упомянутого барабана и выполнен заходящим на периферию боковых поверхностей барабана. Изобретение позволяет повысить эффективность просеивания и ресурс самого просеивателя. 2 н. и 4 з.п. ф-лы, 19 ил.

1. Просеиватель, в состав которого входит:

приемник с питающим бункером для приема материала на просеивание из входящей технологической линии через входное отверстие;

просеиватель в сборе, снабженный просеивающим бункером, сообщающийся с питающим бункером;

вращающее устройство, в состав которого входит вал вращения, проходящий сбоку через упомянутый питающий бункер и упомянутый просеивающий бункер;

цилиндрическое сито, расположенное в упомянутом просеивающем бункере на одной оси с упомянутым валом вращения;

смесительный ротор, расположенный во внутренней области упомянутого просеивающего бункера внутри упомянутого сита, в состав которого входит множество вращающихся лопаток, закрепленных на упомянутом валу вращения для проталкивания просеиваемого материала из внутренней области упомянутого просеивающего бункера во внешнюю его область за пределы упомянутого сита;

экстракционный элемент для удаления порошкообразных или посторонних веществ большого размера, застрявших внутри сита; и

выходное отверстие для выхода порошка, проходящего через упомянутое сито из упомянутой внутренней области в упомянутую внешнюю область,

отличающийся тем, что в состав данного просеивателя также входит

барабан круглого сечения, диаметр которого больше диаметра упомянутого вала вращения, при этом упомянутый барабан проходит внутри просеивающего бункера и расположен на одной оси с упомянутым ситом и упомянутым валом вращения, и упомянутый барабан с передним торцем идет от упомянутой внутренней области упомянутого просеивающего бункера внутри упомянутого просеивателя в сборе к упомянутому питающему бункеру, а упомянутый смесительный ротор крепится на внешней периферийной поверхности упомянутого барабана и выполнен заходящим на периферию боковых поверхностей барабана.

2. Просеиватель, в состав которого входит

приемник с питающим бункером для приема материала на просеивание из входящей технологической линии через входное отверстие;

просеиватель в сборе, снабженный просеивающим бункером, сообщающийся с питающим бункером;

вращающее устройство, в состав которого входит вал вращения, проходящий сбоку через упомянутый питающий бункер и упомянутый просеивающий бункер;

цилиндрическое сито, расположенное в упомянутом просеивающем бункере на одной оси с упомянутым валом вращения;

смесительный ротор, расположенный во внутренней области упомянутого просеивающего бункера внутри упомянутого сита, в состав которого входит множество вращающихся лопаток, закрепленных на упомянутом валу вращения для проталкивания просеиваемого материала из внутренней области упомянутого просеивающего бункера во внешнюю его область за пределы упомянутого сита;

экстракционный элемент для удаления порошкообразных или посторонних веществ большого размера, застрявших внутри сита; и

выходное отверстие для выхода порошка, проходящего через упомянутое сито из упомянутой внутренней области в упомянутую внешнюю область,

отличающийся тем, что в состав данного просеивателя также входит

барабан круглого сечения, диаметр которого больше диаметра упомянутого вала вращения, при этом упомянутый барабан проходит внутри просеивающего бункера и расположен на одной оси с упомянутым ситом в осевом направлении упомянутой шахты вращения, при этом передняя часть упомянутого барабана выполнена конической с передним торцом, соединенным с упомянутым валом вращения, а упомянутый смесительный ротор крепится на внешней периферийной поверхности упомянутого барабана и выполнен заходящим на периферию боковых поверхностей барабана.

3. Просеиватель по п.1 или 2, отличающийся тем, что упомянутый вал вращения снабжен лопастью в упомянутом питающем бункере.

4. Просеиватель по п.2, отличающийся тем, что упомянутые вращающиеся лопатки проходят по поверхности упомянутой конической передней части упомянутого барабана.

5. Просеиватель по п.2, отличающийся тем, что упомянутые вращающиеся лопатки на упомянутой поверхности проходят под углом к оси упомянутого вала вращения.

6. Просеиватель по п.1 или 2, отличающийся тем, что разделительная стенка выполнена внутри упомянутого барабане в радиальном направлении для разделения упомянутой внутренней области упомянутого барабана.

| Вращающееся устройство для сортировки массы с вертикальным давлением | 1980 |

|

SU1192632A3 |

| ЦЕНТРОБЕЖНЫЙ ГРОХОТ | 0 |

|

SU408672A1 |

| Ротор барабанного грохота | 1983 |

|

SU1165495A1 |

| Устройство для разделения зерновых смесей | 1982 |

|

SU1058640A1 |

| БАРАБАННЫЙ ГРОХОТ | 1992 |

|

RU2047398C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ВЯЗКОУПРУГИХ МАТЕРИАЛОВ ОТ РАСЩЕПЛЯЮЩИХСЯ НА ВОЛОКНА ПОД ДЕЙСТВИЕМ МЕХАНИЧЕСКОЙ НАГРУЗКИ МАТЕРИАЛОВ | 1997 |

|

RU2210434C2 |

| JP 3492676 В2, 03.02.2004 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНСЕРВОВ "ДУШЕНИНА МАРИНОВАННАЯ, ШПИГОВАННАЯ ШПИКОМ" | 2013 |

|

RU2513853C1 |

Авторы

Даты

2012-04-20—Публикация

2007-05-10—Подача