Изобретение относится к обрабатывающему агрегату, в частности, для обработки резанием деталей в зоне кромки согласно ограничительной части пункта 1 формулы изобретения.

Обрабатывающие агрегаты описанного выше рода используются, например, в мебельной промышленности для сфрезеровывания выступов приклеенных кромок заподлицо с поверхностью детали. Так, например, в DE 4030138 С2 раскрыта машина для прикрепления и сфрезеровывания заподлицо кромочных полос.

Так называемые агрегаты фасонного фрезерования скругляют со всех сторон углы приклеенной к детали кромки и подгоняют форму угла под контур детали. Говорят также об угловом копировании. Эта обработка происходит на движущихся деталях, т.е. деталь имеет во время обработки скорость в направлении транспортировки.

Для агрегатов фасонного фрезерования, обрабатывающих деталь, это означает, что фрезерная головка должна двигаться вокруг движущейся детали. Во время двухосных в большинстве случаев процессов движения агрегат должен совершать чередующиеся ускоренные и замедленные движения, предполагающие максимально возможную динамику. Оказалось, что известные обрабатывающие агрегаты ограничивают динамику и тем самым скорость движения и общую производительность машины для обработки кромок. Кроме того, известные фрезерные агрегаты имеют сравнительно сложную конструкцию.

Поэтому задачей изобретения является создание обрабатывающего агрегата описанного выше рода, который обеспечивал бы ускоренный процесс обработки при простой конструкции.

Эта задача решается согласно изобретению посредством обрабатывающего агрегата с признаками п.1 формулы. Особенно предпочтительные варианты осуществления изобретения приведены в зависимых пунктах.

В основе изобретения лежит идея заметного уменьшения веса и числа конструктивных элементов обрабатывающего агрегата, а именно, в первую очередь, за счет объединения нескольких функций в определенных конструктивных элементах. Для этой цели согласно изобретению предусмотрено, что у обрабатывающего агрегата рассматриваемого рода стружкосборник имеет сквозное отверстие, в которое, по меньшей мере, отдельными участками входит привод вращения, а корпус привода вращения, по меньшей мере, на отдельных участках находится в скользящем контакте со стружкосборником в зоне сквозного отверстия.

Таким образом, стружкосборник может выполнять одновременно несколько функций, а именно, с одной стороны, функцию отвода образующейся при обработке стружки, а, с другой стороны, функцию перемещаемой направляющей (скольжения) привода вращения. Благодаря этому можно отказаться от требовавшейся прежде собственной направляющей для привода вращения, за счет чего масса обрабатывающего агрегата значительно уменьшается, а его конструкция упрощается. Кроме того, проходящий через стружкосборник поток стружки (который возникает в результате вращения обрабатывающего инструмента) может быть использован для охлаждения привода вращения, так что и здесь возникают упрощения.

Согласно одному варианту осуществления изобретения предусмотрено, что привод вращения установлен с возможностью перемещения в направлении своей оси вращения относительно стружкосборника. Таким образом, скользящий контакт между корпусом привода вращения и сквозным отверстием стружкосборника может быть использован для точного позиционирования между расположенным на приводе вращения обрабатывающим инструментом и обрабатываемой деталью.

Хотя это движение перемещения может осуществляться, в принципе, вручную или подходящими механическими средствами, согласно одному варианту осуществления изобретения предусмотрено, что обрабатывающий агрегат содержит привод перемещения, посредством которого может изменяться положение привода вращения и тем самым обрабатывающего инструмента по отношению к стружкосборнику. За счет этого возникает плавное, без ошибок и осуществляемое также во время эксплуатации обрабатывающего агрегата перемещение привода вращения и соответственно обрабатывающего инструмента.

Согласно одному варианту осуществления изобретения стружкосборник имеет, по меньшей мере, один стружкоотводящий канал, проходящий предпочтительно, по меньшей мере, на отдельных участках параллельно оси вращения привода вращения. Таким образом, стружкосборник особенно эффективно способствует охлаждению привода вращения, так что собственное охлаждение привода вращения может быть минимизировано, вес всего обрабатывающего агрегата уменьшается, а его конструкция упрощается. При этом особенно предпочтительно, что, по меньшей мере, один стружкоотводящий канал или несколько стружкоотводящих каналов, по меньшей мере, на отдельных участках окружают сквозное отверстие стружкосборника, поскольку за счет этого происходит особенно равномерный и эффективный теплоотвод.

Сам привод вращения в рамках изобретения может быть выполнен по-разному. Однако предпочтительным оказалось, если согласно одному варианту осуществления изобретения привод вращения содержит синхронный двигатель, поскольку он объединяет в себе малую массу с высокой производительностью. При этом особенно предпочтительно, что привод вращения работает без датчиков положения ротора, т.е. не требуется обратной связи от синхронного двигателя к управляющему устройству. За счет этого эксплуатация синхронного двигателя и его управление резко упрощаются, не принося с собой недостатков для предпочтительных в рамках изобретения случаев применения.

Чтобы в процессе обработки компенсировать допуски положения соответствующих деталей согласно одному варианту осуществления изобретения, предусмотрено, что обрабатывающий агрегат содержит ощупывающую направляющую для ощупывающего движения обрабатывающего агрегата параллельно оси вращения привода вращения, которая расположена предпочтительно на стружкосборнике. За счет этого обрабатывающий инструмент обрабатывающего агрегата в зависимости от положения обрабатываемой детали (например, на ленточном транспортере) может быть перемещен в нужное подходящее положение обработки.

Для автоматического согласования положения обрабатывающего агрегата согласно одному варианту осуществления изобретения предусмотрено, что обрабатывающий агрегат содержит, по меньшей мере, два ощупывающих элемента, в частности два ощупывающих ролика, которые предназначены для прилегания к обрабатываемым деталям со скольжением или обкатом.

Другой задачей изобретения является создание обрабатывающего станка, предназначенного, в частности, для обработки резанием деталей в кромочной зоне. Обрабатывающий станок содержит, помимо описанного выше обрабатывающего агрегата, транспортер для транспортировки обрабатываемых деталей, так что речь идет о так называемом станке проходного типа. Следует, однако, обратить внимание на то, что изобретение применимо и в тех случаях, когда обрабатывающий агрегат движется (также) непрерывно или периодически. При этом особенно предпочтительно, что обрабатывающий агрегат расположен на транспортере посредством ощупывающих направляющих, чтобы достичь описанных выше преимуществ.

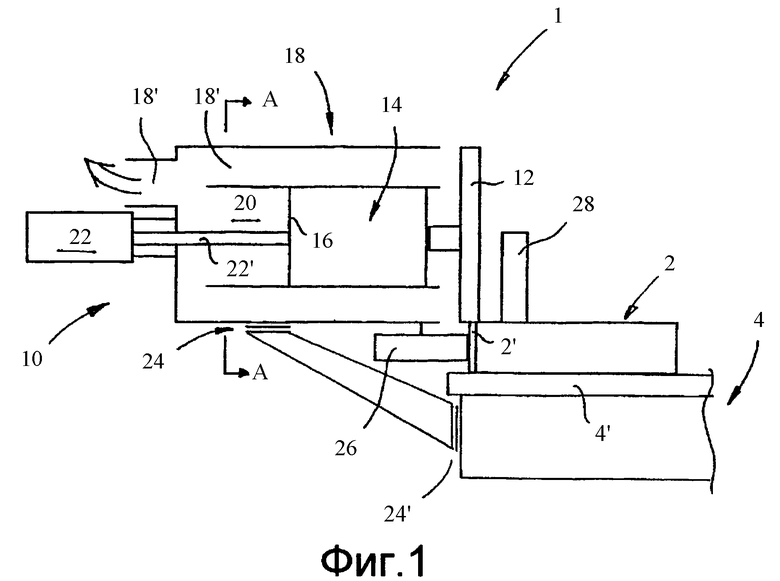

На фиг.1 схематично изображен вид сбоку в разрезе обрабатывающего станка в качестве предпочтительного варианта осуществления изобретения.

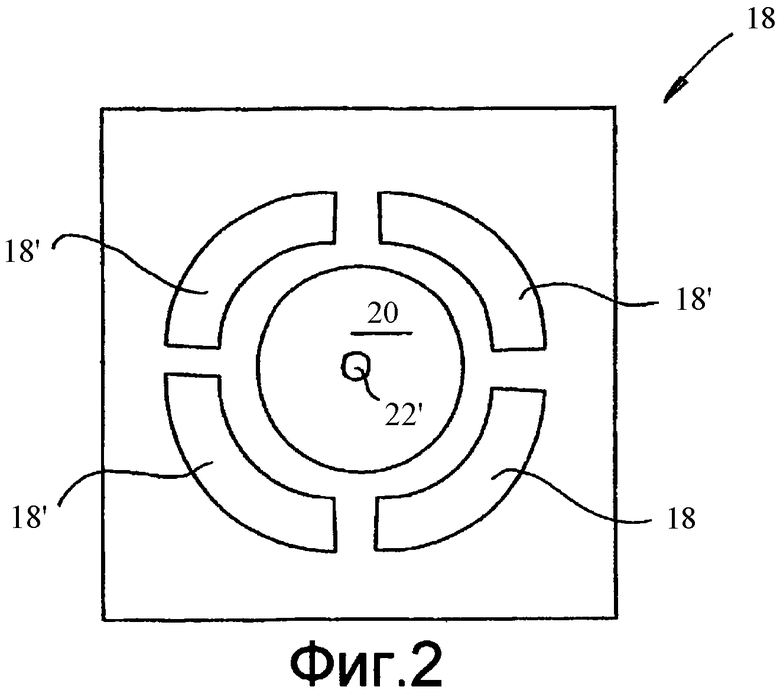

На фиг.2 схематично изображен частичный разрез по линии А-А из фиг.1.

Предпочтительные варианты осуществления изобретения подробно поясняются ниже со ссылкой на сопроводительные чертежи.

Обрабатывающий станок 1 в качестве предпочтительного варианта осуществления изобретения схематично изображен на виде сбоку в частичном разрезе. Станок служит в данном варианте для обработки резанием деталей 2, состоящих, например, по меньшей мере частично, из дерева, древесных материалов, пластиков и т.п., хотя изобретение не ограничено этим. Точнее, станок 1 служит в данном варианте для обработки кромки 2', которая предусмотрена на соответствующих деталях 2 в зоне узкой поверхности и, например, была приклеена. При этом соответствующие обрабатываемые детали 2 транспортируются в станке 1 посредством транспортера 4 в направлении прохождения (перпендикулярно плоскости фиг.1), например, на транспортерной ленте 4' или на транспортном столе.

Кроме того, обрабатывающий станок 1 содержит обрабатывающий агрегат 10 в качестве предпочтительного варианта осуществления изобретения, содержащий приводимый во вращение обрабатывающий инструмент 12, например фрезерный инструмент, который может быть рассчитан, например, для фрезерования кромки 2' заподлицо или с подходящей фаской или скруглением. Обрабатывающий инструмент 12 размещен на выходном валу (не показан) привода 14 вращения, чтобы вращаться посредством привода вращения вокруг оси выходного вала.

Привод 14 вращения размещен в корпусе 16, который в этом варианте выполнен, по существу, цилиндрическим и образован синхронным двигателем, который соединен с управляющим устройством (не показано). Управление синхронным двигателем основано на математической модели, в которой все необходимые величины являются производными от значений тока. В рамках этой модели посредством расчета можно определить положение ротора и реализовать таким образом коммутацию. Следовательно, двигатель может эксплуатироваться с регулированием частоты вращения, а именно без обратной связи, т.е. без датчика положения ротора. Таким образом, управление и конструкция получаются очень простыми.

Кроме того, обрабатывающий агрегат 10 содержит стружкосборник 18 для сбора образующейся в зоне обрабатывающего инструмента 12 стружки, причем стружкосборник 18 показан в разрезе на фиг.2 более подробно. Стружкосборник имеет центральное сквозное отверстие 20, которое согласовано с геометрией корпуса 16 привода 14 вращения так, что привод 14 вращения, по меньшей мере, на отдельных участках входит в сквозное отверстие 20 стружкосборника 18, а именно так, что корпус 16 находится в скользящем контакте со стружкосборником 18 в зоне сквозного отверстия 20.

В данном варианте это означает конкретно, что корпус 16 и сквозное отверстие 20 имеют круглое сечение, причем наружный диаметр корпуса 16 и диаметр сквозного отверстия 20, по существу, соответствуют друг другу. «По существу» означает здесь, что между корпусом 16 и сквозным отверстием 20 в зависимости от комбинации материалов, окружающих условий и т.д. может быть зазор для компенсации, например, температурных деформаций и т.п. За счет такой конструкции привод 14 вращения установлен с возможностью перемещения в направлении своей оси вращения относительно стружкосборника 18, т.е. имеет место опора скольжения.

Хотя корпус 16 в данном варианте может прилегать к стенке сквозного отверстия 20 на большой поверхности или даже всей поверхностью, в рамках изобретения достаточно, чтобы корпус 16, по меньшей мере, на отдельных участках находился в скользящем контакте со стенкой сквозного отверстия 20, причем в отношении плавности и легкости процесса перемещения предпочтительной оказалась зона контакта с одним или несколькими местами контакта по поверхности.

Чтобы реализовать перемещение привода 14 вращения и тем самым обрабатывающего инструмента 12 по отношению к стружкосборнику 18, обрабатывающий агрегат 10 содержит далее привод 22 перемещения, опирающийся на стружкосборник 18 и соединенный с приводом 14 вращения шатуном 22'.

Как лучше всего видно на фиг.2, стружкосборник 18 имеет в данном примере четыре стружкоотводящих канала 18', проходящих параллельно оси вращения привода 14 вращения. При этом стружкоотводящие каналы 18' расположены таким образом, что они на отдельных участках окружают сквозное отверстие 20 стружкосборника 18. В стружкоотводящих каналах 18' уже за счет вращения обрабатывающего инструмента 12 возникает воздушный поток, который отводит образующуюся при обработке стружку из зоны обрабатывающего инструмента и через выходное отверстие 18'' направляет ее в подходящий контейнер или в ведущую дальше линию. При этом для улучшения отсасывающего действия дополнительно может быть расположено отсасывающее устройство (не показано), которое в зоне выходного отверстия 18'' создает всасывающее действие. В любом случае за счет воздушного потока в стружкоотводящих каналах 18' происходит эффективное охлаждение привода 14 вращения.

Обрабатывающий агрегат 10 в данном варианте размещен на транспортере 4 посредством горизонтальной 24 и вертикальной 24' ощупывающих направляющих для ощупывающего движения обрабатывающего агрегата параллельно и перпендикулярно оси вращения привода 14 вращения. Таким образом можно компенсировать допуски положения или толщины соответствующих деталей 2 на транспортере 4, причем обрабатывающий агрегат может быть предварительно натяжен, например, пружиной (не показана) в направлении транспортера 4.

При этом обрабатывающий агрегат 10 содержит горизонтальный 26 и вертикальный 28 ощупывающие ролики, которые предназначены для обкатывания по обрабатываемым деталям 2 и во взаимодействии с ощупывающими направляющими 24, 24' для автоматического установления вертикального и горизонтального положений обрабатывающего агрегата 10 по отношению к детали 2 или кромке 2'.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ВСТАВКА ДЛЯ ИНСТРУМЕНТА, В ЧАСТНОСТИ ФРЕЗЫ, И ФРЕЗА | 2006 |

|

RU2395374C2 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| КОРПУС ФРЕЗЫ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ И ФРЕЗА ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2691480C1 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В СПЛОШНОМ МЕТАЛЛЕ | 1995 |

|

RU2147490C1 |

| СВЕРЛО | 2010 |

|

RU2487783C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ СО СВЕРЛИЛЬНОЙ КОРОНКОЙ (ВАРИАНТЫ) | 2008 |

|

RU2467837C2 |

| Металлорежущий станок для обработки отверстия ступицы колеса | 2021 |

|

RU2768617C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ (ВАРИАНТЫ) СО СМЕННЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ И СМЕННЫЕ РЕЖУЩИЕ ПЛАСТИНЫ (ВАРИАНТЫ) ДЛЯ ТАКОГО СВЕРЛИЛЬНОГО ИНСТРУМЕНТА | 2003 |

|

RU2319582C2 |

| КРОМКОФРЕЗЕРНЫЙ СТАНОК | 2006 |

|

RU2416513C2 |

Обрабатывающий агрегат для резания деталей в зоне кромки содержит приводимый во вращение обрабатывающий инструмент с приводом. Привод вращения содержит корпус и стружкосборник для сбора образующейся в зоне обрабатывающего инструмента стружки. Стружкосборник имеет сквозное отверстие, в которое отдельными участками входит привод вращения. Корпус привода вращения на отдельных участках находится в скользящем контакте со стружкосборником в зоне сквозного отверстия. Привод вращения установлен с возможностью перемещения в направлении своей оси вращения относительно стружкосборника. Агрегат содержит привод перемещения, выполненный с возможностью изменения положения привода вращения и обрабатывающего инструмента по отношению к стружкосборнику. Стружкосборник имеет стружкоотводящий канал, проходящий на отдельных участках параллельно оси вращения привода вращения. Один или несколько стружкоотводящих каналов на отдельных участках окружают сквозное отверстие стружкосборника. Привод вращения содержит синхронный двигатель, работающий предпочтительно без датчиков положения ротора. На стружкосборнике расположена ощупывающая направляющая. Агрегат содержит два ролика для прилегания к обрабатываемым деталям со скольжением или обкатом. Обрабатывающий станок для обработки резанием деталей в зоне кромки содержит обрабатывающий агрегат и транспортер для обрабатываемых деталей. Обрабатывающий агрегат соединен с транспортером посредством ощупывающих направляющих. Повышается производительность агрегата. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Обрабатывающий агрегат (10), в частности, для обработки резанием деталей (2) в зоне кромки (2'), содержащий приводимый во вращение обрабатывающий инструмент (12), привод (14) вращения для приведения во вращение обрабатывающего инструмента (12), причем привод (14) вращения содержит корпус (16), и стружкосборник (18) для сбора образующейся в зоне обрабатывающего инструмента (12) стружки, отличающийся тем, что стружкосборник (18) имеет сквозное отверстие (20), в которое, по меньшей мере, отдельными участками входит привод (14) вращения, а корпус (16) привода (14) вращения, по меньшей мере, на отдельных участках находится в скользящем контакте со стружкосборником (18) в зоне сквозного отверстия (20).

2. Агрегат по п.1, отличающийся тем, что привод (14) вращения установлен с возможностью перемещения в направлении своей оси вращения относительно стружкосборника (18).

3. Агрегат по п.2, отличающийся тем, что он содержит привод (22) перемещения, выполненный с возможностью изменения положения привода (14) вращения и тем самым обрабатывающего инструмента (12) по отношению к стружкосборнику (18).

4. Агрегат по п.1, отличающийся тем, что стружкосборник (18) имеет, по меньшей мере, один стружкоотводящий канал (18'), проходящий предпочтительно, по меньшей мере, на отдельных участках параллельно оси вращения привода (14) вращения.

5. Агрегат по п.4, отличающийся тем, что, по меньшей мере, один стружкоотводящий канал (18') или несколько стружкоотводящих каналов (18'), по меньшей мере, на отдельных участках окружают сквозное отверстие (20) стружкосборника (18).

6. Агрегат по любому из пп.1-3, отличающийся тем, что привод (14) вращения содержит синхронный двигатель, работающий предпочтительно без датчиков положения ротора.

7. Агрегат по п.1, отличающийся тем, что он содержит ощупывающую направляющую (24) для ощупывающего движения обрабатывающего агрегата параллельно оси вращения привода (14) вращения, которая расположена предпочтительно на стружкосборнике (18).

8. Агрегат по п.1, отличающийся тем, что он содержит, по меньшей мере, два ощупывающих элемента (26, 28), в частности два ощупывающих ролика, которые предназначены для прилегания к обрабатываемым деталям (2) со скольжением или обкатом.

9. Обрабатывающий станок (1), в частности, для обработки резанием деталей (2) в зоне кромки (2'), содержащий, по меньшей мере, один обрабатывающий агрегат (10) по одному из пп.1-8 и транспортер (4) для транспортировки обрабатываемых деталей (2).

10. Станок по п.9, отличающийся тем, что, по меньшей мере, один обрабатывающий агрегат (10) соединен с транспортером (4) посредством ощупывающих направляющих (24).

| US 6808341 B2, 26.10.2004 | |||

| DE 4030138 А, 26.03.1992 | |||

| Ограждение сверлильно-пазовального агрегата | 1988 |

|

SU1544559A1 |

| WO 2001068302 А1, 20.09.2001 | |||

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ СТРУЖКИ | 1998 |

|

RU2139180C1 |

Авторы

Даты

2012-04-20—Публикация

2007-11-20—Подача