Настоящее изобретение относится к фрезерному станку для механической обработки деревянных балок.

Более конкретно, изобретение целесообразно использовать для получения таких элементов деревянных балок, используемых в строительстве, как, например, опорные места для стен, опорные части для конструктивных элементов здания и т.д.

Над деревянными балками, предназначенными для использования в качестве конструктивных элементов здания, выполняются несколько различных видов механической обработки.

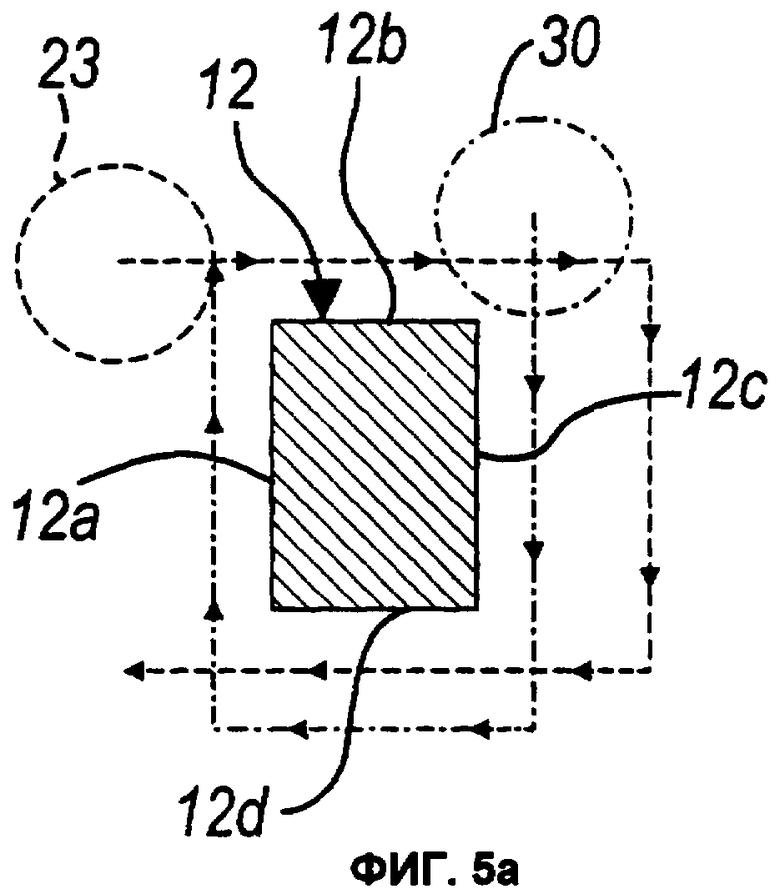

Среди них один из наиболее типичных состоит в механической обработке средней части балки, которая включает в себя два первых симметричных фрезерования двух параллельных поверхностей балки, так чтобы получить первые базирующие элементы, и два вторых симметричных фрезерования двух остальных поверхностей, выполняемые по существу в той же исходной позиции, что и первые фрезерования, в результате которых получают вторые базирующие элементы; эти вторые фрезерования выполняются на глубину, большую чем предыдущие (данная механическая обработка показана на фиг.5а прилагаемых чертежей).

В настоящее время известен станок для выполнения такого вида механической обработки, который состоит из транспортировочной линии для перемещения балки, на которой балка удерживается, и в котором имеются два разных фрезерных узла, первый узел, работающий в горизонтальном направлении, и второй узел, работающий в вертикальном направлении.

Каждый узел на практике образован С-образной конструкцией, которая направлена к балке, которая будет обрабатываться резанием; на концах выступающих консольных частей С-образной конструкции размещены два режущих инструмента, которые тем самым работают параллельно (расстояние между консолями, на которых размещены режущие инструменты, может регулироваться в зависимости от размеров балки и глубины фрезерования).

Первый узел может выполнять поступательное перемещение, параллельное оси балки, из нерабочего положения, находящегося на расстоянии от указанной балки, в положение для ее обработки; при этом расстояние между режущими инструментами таково, чтобы осуществить одновременное фрезерование двух горизонтальных поверхностей.

Когда фрезерование выполнено, первый узел может выполнить поступательное перемещение назад в нерабочее положение.

Затем второй узел может выполнить вертикальное поступательное движение из нерабочего положения, находящегося ниже балки, в положение для ее обработки; в этом случае расстояние между режущими инструментами также таково, чтобы позволить одновременное фрезерование двух вертикальных поверхностей.

Когда фрезерование выполнено, второй узел снова может выполнить поступательное движение в нерабочее положение, и балка готова для проведения любых других операций механической обработки на участке, фрезерование которого было только что осуществлено, с помощью других обрабатывающих узлов или головок.

Использование четырех режущих инструментов вызывает ряд существенных проблем, связанных с размещением в пространстве.

На самом деле, очевидно, что необходимость работать отдельно с двумя фрезерными узлами, которые окружают балку, неизбежно приводит к необходимости использования очень больших пространств для маневрирования указанных узлов, чтобы предотвратить их взаимное воздействие друг на друга.

Результатом этого в свою очередь является очень большое пространство, требуемое для размещения станка.

Далее, расстояния, на которые осуществляется поступательное перемещение узлов, являются, таким образом, очень большими, соответственно приводя к большим затратам времени механической обработки.

Кроме того, время механической обработки увеличивается за счет того, что каждый узел выполняет два холостых хода для каждой операции фрезерования (один для подхода к балке и один для отхода от нее).

Задачей настоящего изобретения является решение проблем, отмеченных в известных типах фрезерных станков для механической обработки деревянных балок.

Для решения данной задачи в настоящем изобретении предложен фрезерный станок для механической обработки деревянных балок, который требует меньшего пространства для размещения по сравнению с известными станками.

Другой задачей настоящего изобретения является создание фрезерного станка для механической обработки деревянных балок, который работает быстрее, чем известные станки.

Еще одной задачей настоящего изобретения является создание фрезерного станка для механической обработки деревянных балок, который имеет меньшее число составных элементов, чем известные станки.

Другой задачей настоящего изобретения является создание фрезерного станка для механической обработки деревянных балок, который является универсальным при использовании.

Эта и другие задачи, которые станут более очевидны в дальнейшем, достигаются с помощью фрезерного станка для механической обработки деревянных балок, содержащего транспортировочную линию для направленного перемещения обрабатываемой балки и фрезерный модуль, содержащий два фрезерных узла, управляемых с помощью электронных средств, каждый из которых приспособлен фрезеровать взаимно противоположные поверхности одного и того же участка балки, отличающийся тем, что фрезерные узлы каждый содержит один режущий инструмент, соединенный с соответствующими средствами для поступательного перемещения вдоль двух соответствующих перпендикулярных направлений, лежащих в плоскости, которая расположена поперечно относительно направления транспортировочной линии для перемещения, электронные средства координируют средства для поступательного перемещения так, чтобы обеспечить возможность одновременного выполнения режущими инструментами, установленными в начале цикла фрезерования соответствующих смежных поверхностей балки, первого хода для фрезерования вдоль соответствующей поверхности, второго холостого хода вдоль поверхности, смежной к той, на которой перед этим было выполнено фрезерование, и третьего хода для фрезерования вдоль поверхности, параллельной к той, на которой перед этим было выполнено фрезерование, причем режущие инструменты выполнены с возможностью перемещения вокруг балки вдоль одинакового направления перемещения.

Другие особенности и преимущества изобретения станут более очевидны из последующего подробного описания предпочтительных, но не единственных, вариантов воплощения настоящего изобретения, проиллюстрированных с помощью неограничивающего примера на прилагаемых чертежах, на которых:

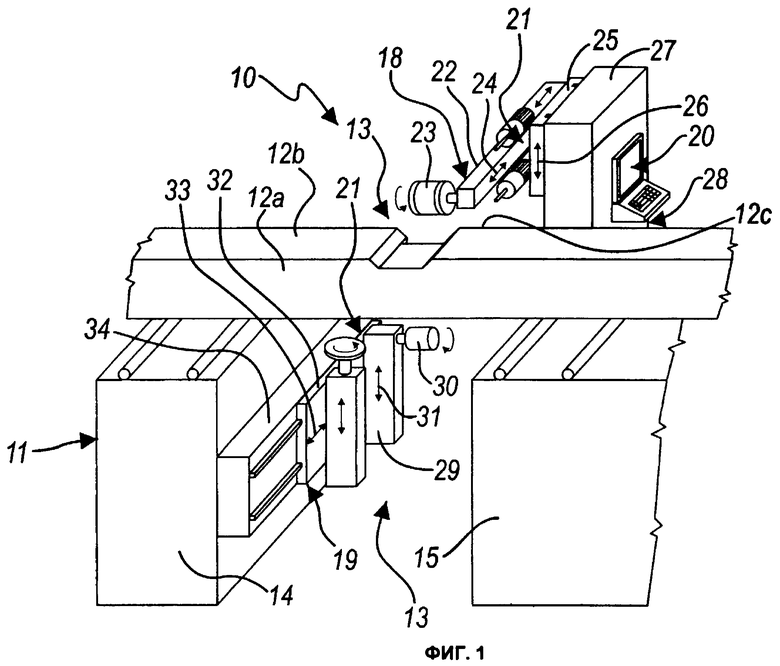

Фиг.1 - вид в перспективе станка согласно изобретению, относящийся к фрезерному модулю;

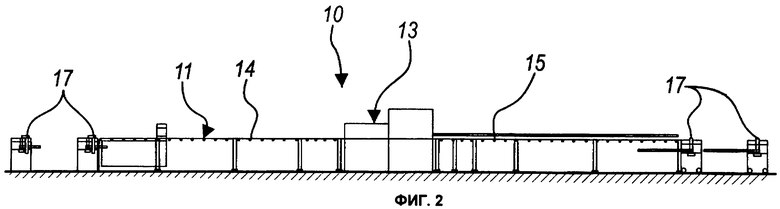

Фиг.2 - вид спереди транспортировочной линии для перемещения с фрезерным модулем, которые содержит станок согласно изобретению;

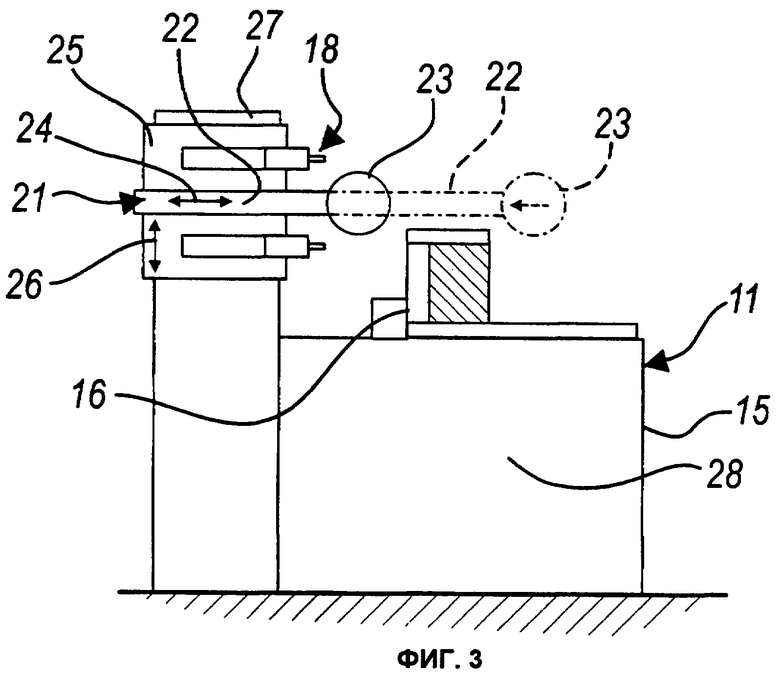

Фиг.3 - вид в поперечном разрезе фрезерного модуля станка согласно изобретению, видимый в направлении перемещения обрабатываемой балки;

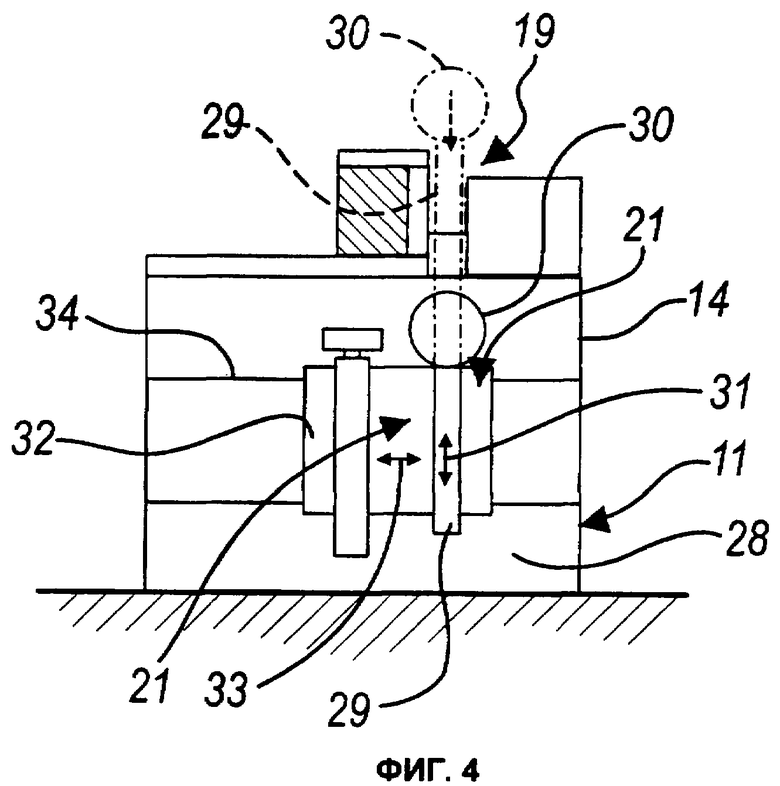

Фиг.4 - вид в поперечном разрезе фрезерного модуля станка согласно изобретению, видимый в направлении, противоположном направлению перемещения обрабатываемой балки;

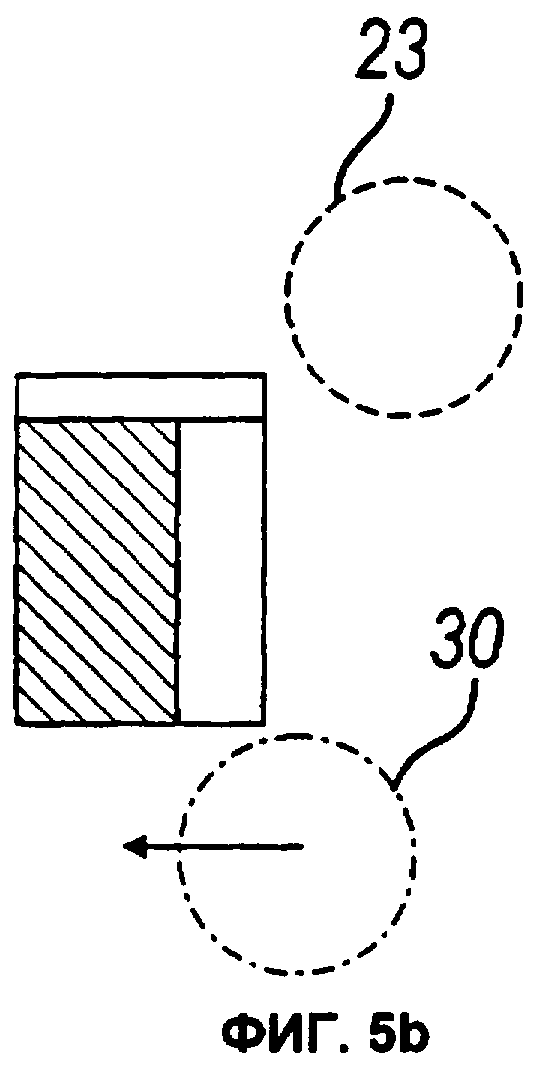

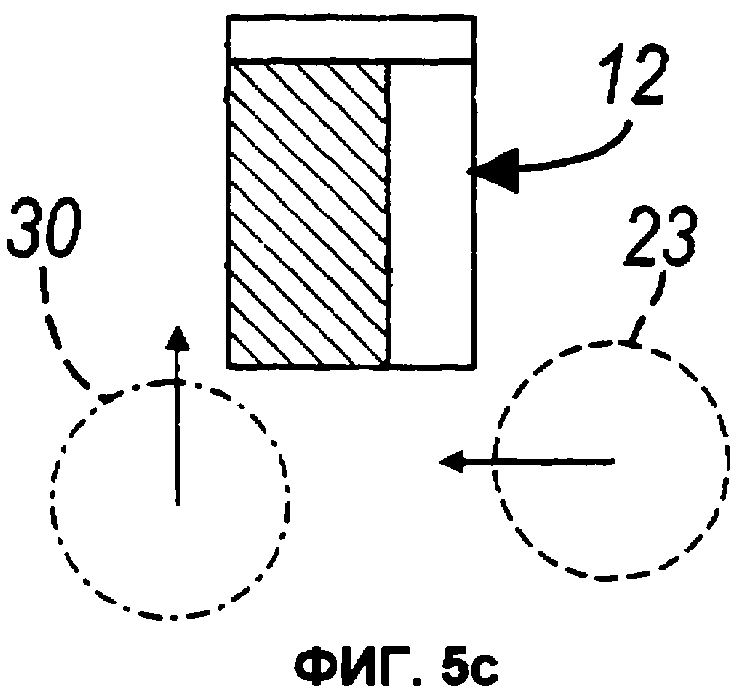

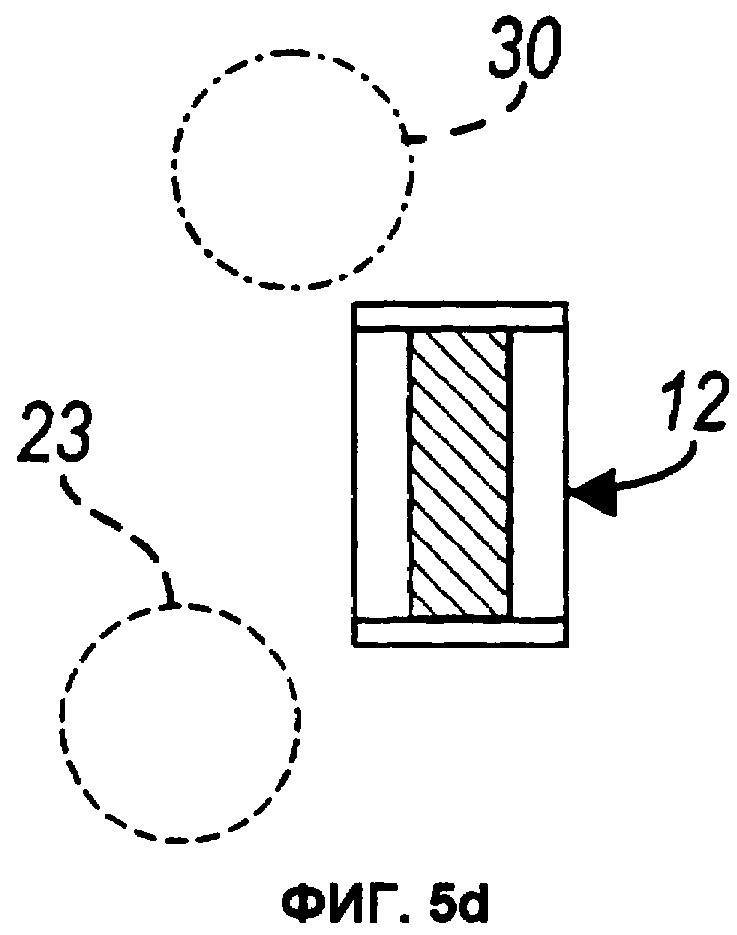

Фиг.5а, 5b, 5c, 5d - схема, на которой показаны четыре положения, занимаемые режущими инструментами во время механической обработки, иллюстрирующая различные этапы фрезерования балки;

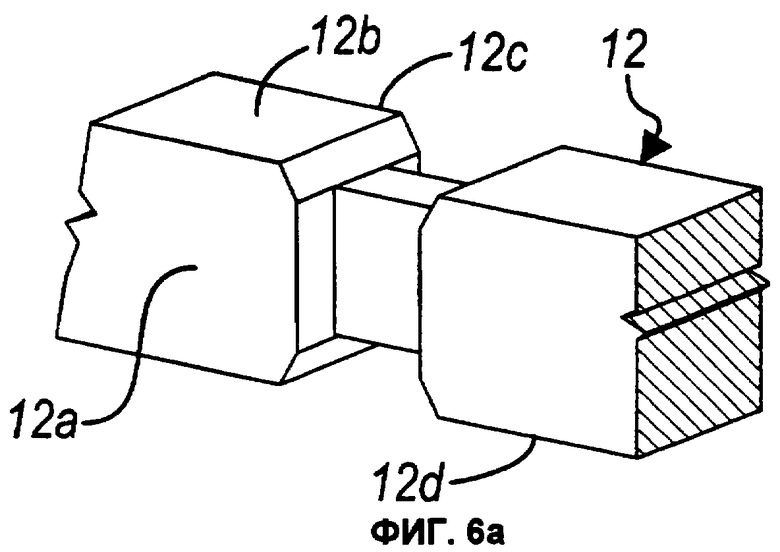

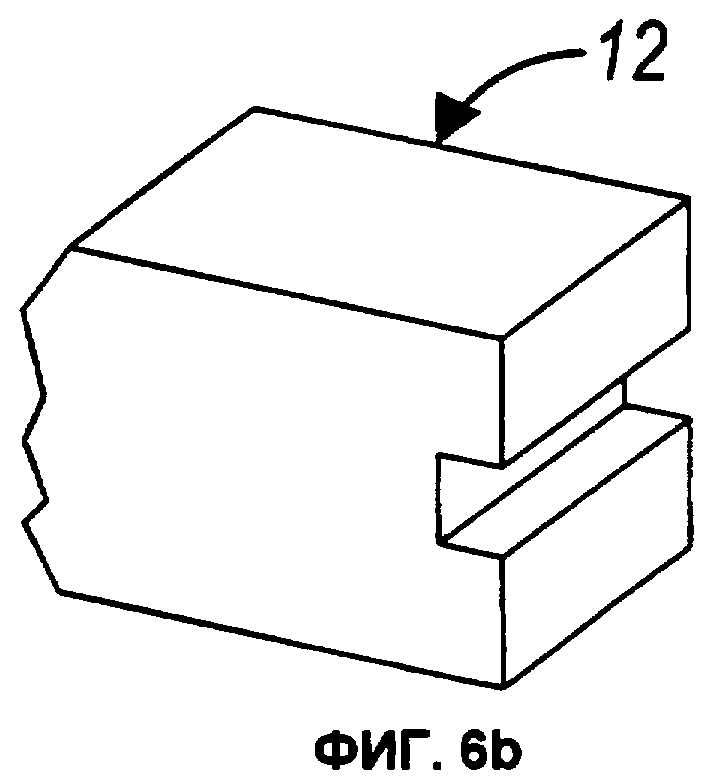

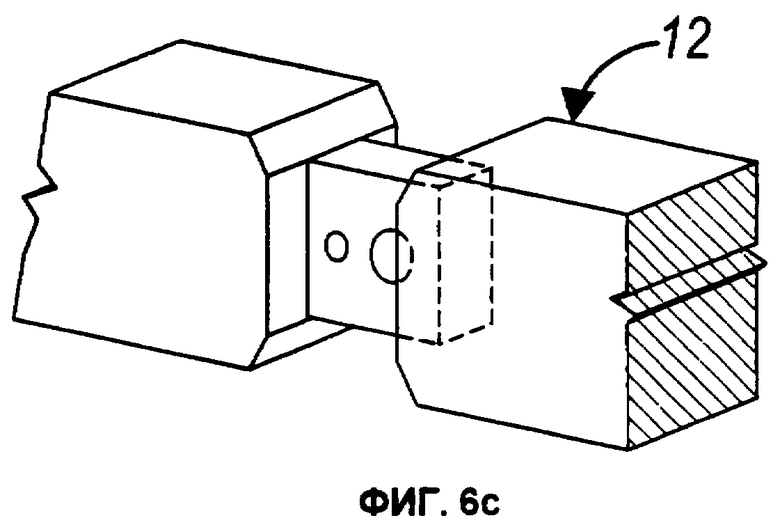

Фиг.6а, 6b, 6c - три вида в перспективе участков балок, на которых схематически показаны примеры механической обработки, которые могут быть выполнены на станке согласно изобретению.

Следует отметить, что все, что будет найдено уже известным во время процесса патентования, не является объектом патентования и не входит в объем защиты изобретения.

На прилагаемых чертежах фрезерный станок для механической обработки деревянных балок согласно изобретению в целом обозначен позицией 10.

Фрезерный станок 10 содержит транспортировочную линию 11 для направленного перемещения обрабатываемой балки 12 и фрезерный модуль 13 (на фиг.2 балка не показана).

Транспортировочная линия 11 для направленного перемещения является транспортировочной линией роликового типа, и по существу содержит две расположенные в ряд части 14 и 15, которые отделены друг от друга фрезерным модулем 13.

Транспортировочная линия 11 для направленного перемещения имеет сторону 16 для поддержки балки 12 и механизмы 17 возвратно-поступательного движения для перемещения балки вдоль транспортировочной линии 11, соответственно два механизма возвратно-поступательного движения на первой части 14 и два на второй части 15.

Фрезерный модуль 13 содержит два отдельных фрезерных узла: первый узел 18, который примыкает ко второй части 15 транспортировочной линии 11 для перемещения на ее переднем конце, и второй узел 19, который примыкает к первой части 14 указанной транспортировочной линии на ее заднем конце; каждый из фрезерных узлов 18 и 19 в основном обеспечивает возможность фрезерования взаимно противоположных поверхностей одного и того же участка балки; указанные узлы также позволяют фрезеровать передние и задние участки балок и выполнять другие типы механической обработки, как будет пояснено более подробно ниже.

Фрезерные узлы 18 и 19 управляются с помощью электронных средств 20 (таких как, например, стандартная система ЧПУ), которые обеспечивают возможность их автоматического перемещения, скоординированного с перемещением балки вдоль транспортировочной линии 11 для перемещения.

Согласно идее настоящего изобретения два фрезерных узла 18 и 19 каждый содержат один режущий инструмент, который соединен с соответствующими средствами 21 для поступательного перемещения, описанными далее, вдоль двух соответствующих перпендикулярных направлений, лежащих в плоскости, которая расположена поперечно относительно направления транспортировочной линии 11 для перемещения.

Более конкретно, первый фрезерный узел 18 (показанный на фиг.1 и 3) содержит первую консоль 22, которая по существу параллельна плоскости скольжения, сформированной линией 11 для перемещения, и проходит поперечно относительно направления транспортировочной линии 11 для перемещения; на практике, первая консоль 22 перпендикулярна к транспортировочной линии 11 для перемещения и тем самым перпендикулярна к балке 12.

На конце первой консоли 22 имеется первый режущий инструмент 23, ось вращения которого по существу горизонтальна (параллельна направлению транспортировочной линии 11).

Средства 21 для поступательного перемещения, соединенные с первым режущим инструментом 23, содержат первые средства 24 для управляемого скольжения (для простоты показаны схематически, с помощью двойной стрелки) первой консоли 22 на первой каретке 25 в направлении, которое совпадает по существу с направлением, в котором вытянута первая консоль 22.

Первая консоль 22 расположена под прямым углом к транспортировочной линии 11 для перемещения и параллельно плоскости, сформированной указанной транспортировочной линией (на практике, горизонтальное поступательное перемещение): первые средства 24 для управляемого скольжения поэтому обеспечивают возможность перемещения консоли в указанном направлении и соответственно задают направление фрезерования первого режущего инструмента 23.

Первые средства 24 для управляемого скольжения состоят, например, из прямолинейных направляющих и приводных механизмов электромеханического типа, таких как, например, шарико-винтовые передачи, соединенные с прецизионными направляющими или системами выдвижения типа реечной передачи или другими системами.

Первая каретка 25, в свою очередь, соединена с первыми средствами 26 (также для простоты показанными схематически, с помощью двойной стрелки) для прямолинейного перемещения вдоль первой направляющей 27, которая жестко прикреплена к раме 28 станка, в направлении, которое по существу перпендикулярно плоскости скольжения, сформированной транспортировочной линией 11 для перемещения (на практике, вертикальное поступательное движение).

В этом случае первые средства 26 для прямолинейного перемещения также состоят, например, из прямолинейных направляющих и приводных механизмов электромеханического типа, таких как, например, шарико-винтовые передачи, соединенные с прецизионными направляющими или системами выдвижения типа реечной передачи или другими системами.

Второй фрезерный узел 19 (показанный на фиг.1 и 4) содержит вторую консоль 29, которая по существу перпендикулярна первой консоли 22 и перпендикулярна плоскости скольжения, сформированной транспортировочной линией 11 для перемещения (на практике, вертикальная консоль).

На конце второй консоли 29 имеется второй режущий инструмент 30, ось которого по существу горизонтальна.

Средства 21 для поступательного перемещения содержат вторые средства 31 для управляемого скольжения (также для простоты показанные схематически, с помощью двойной стрелки) второй консоли 29 на второй каретке 32 в направлении, которое параллельно направлению поступательного перемещения первой каретки (на практике, вертикальное поступательное перемещение).

В этом случае вторые средства 31 для управляемого скольжения также состоят, например, из прямолинейных направляющих и приводных механизмов электромеханического типа, таких как, например, шарико-винтовые передачи, соединенные с прецизионными направляющими или системами выдвижения типа реечной передачи или другими системами.

Вторая каретка 32, в свою очередь, соединена со вторыми средствами 33 (также для простоты показанными схематически, с помощью двойной стрелки) для прямолинейного перемещения вдоль второй направляющей 34, которая жестко прикреплена к раме станка, в направлении, которое параллельно направлению скольжения первой консоли 22 (на практике, горизонтальное поступательное перемещение, перпендикулярно транспортировочной линии 11 и балке 12).

В этом случае вторые средства 33 для прямолинейного перемещения также состоят, например, из прямолинейных направляющих и приводных механизмов электромеханического типа, таких как, например, шарико-винтовые передачи, соединенные с прецизионными направляющими или системами выдвижения типа реечной передачи или другими системами.

Электронные средства 20 позволяют координировать средства 21 для поступательного перемещения так, чтобы обеспечить возможность одновременного выполнения режущими инструментами 29 и 30, установленными в начале цикла фрезерования соответствующих смежных поверхностей балки 12, первого хода фрезерования вдоль соответствующей поверхности, второго холостого хода вдоль поверхности, смежной к той, на которой перед этим было выполнено фрезерование, и третьего хода для фрезерования вдоль поверхности, параллельной той, на которой перед этим было выполнено фрезерование (режущие инструменты 23 и 30 перемещаются вокруг балки 12 вдоль одинакового направления перемещения).

В описываемом примере первый режущий инструмент 23 расположен сбоку от первой боковой поверхности 12а балки 12; проекция первого режущего инструмента 23 перекрывает боковую (вертикальную) поверхность 12а на величину, которая по существу равна глубине фрезерования, которая должна быть получена на верхней (горизонтальной) поверхности 12b балки.

Второй режущий инструмент 30 расположен над верхней поверхностью 12b балки 12; проекция второго режущего инструмента 30 перекрывает верхнюю поверхность 12b на величину, которая по существу равна глубине фрезерования, которая должна быть получена на второй (вертикальной) боковой поверхности 12с балки.

Как показано штрихпунктирными линиями на фиг.3, перед началом фрезерования проекция первой консоли 22 на верхнюю поверхность 12b накладывается на верхнюю поверхность 12b; аналогично, проекция второй консоли 29 на вторую боковую поверхность 12с перед началом фрезерования накладывается на вторую боковую поверхность 12с; на практике, консоли 22 и 29 перемещаются с вылетом над балкой 12 относительно их кареток. Данная ситуация показана на фиг.5 и штрихпунктирными линиями на фиг.3 и 4.

При такой конфигурации возможно обеспечить механическую обработку, показанную на фиг.6а. Фрезерование балки происходит следующим образом.

Вторая консоль 29 перемещается вниз, по направлению к каретке 32, перемещая второй режущий инструмент 30 так, что он входит в контакт с балкой 12 на второй боковой поверхности 12с, обеспечивая первый вертикальный проход фрезерования; второй режущий инструмент перемещается в положение, где его проекция будет находиться полностью вне второй боковой поверхности 12с балки 12.

Одновременно первая консоль 22 совершает горизонтальное поступательное перемещение в направлении первой каретки 25, перемещая первый режущий инструмент 23 так, что он входит в контакт с балкой 12 на верхней поверхности 12b, обеспечивая первый горизонтальный проход фрезерования; первый режущий инструмент 23 совершает поступательное перемещение в такое положение, где его проекция будет находиться полностью вне верхней поверхности 12b балки 12.

На фиг.5а и 5b представлены начальные и конечные положения для указанных первых проходов фрезерования (данные положения также показаны на фиг.3 и 4, при этом начальные положения показаны штрихпунктирными линиями).

Затем вторая консоль 29 совершает горизонтальное поступательное перемещение над нижней поверхностью 12d, заставляя второй режущий инструмент 30 выполнять холостой ход, без фрезерования, до тех пор, пока проекция режущего инструмента 30 не перекроет нижнюю поверхность 12d на величину, которая по существу равна глубине фрезерования, которая должна быть обеспечена на первой боковой поверхности 12а балки; данное расположение показано на фиг.5с; на этом этапе вторая каретка на практике перемещается от одной стороны балки 12 к другой.

В это же время первая консоль 22 совершает вертикальное поступательное перемещение над второй боковой поверхностью 12с, заставляя первый режущий инструмент 23 выполнять холостой ход, без фрезерования, до тех пор, пока проекция первого режущего инструмента 23 не перекроет вторую боковую поверхность 12с на величину, по существу равную глубине фрезерования, которая должна быть обеспечена на нижней поверхности 12d балки; данное расположение показано на фиг.5с; на этом этапе первая каретка на практике перемещается из положения над балкой 12 в положение под ней.

Затем вторая консоль 29 совершает поступательное перемещение вверх от второй каретки 32, перемещая второй режущий инструмент 30 так, что он входит в контакт с балкой 12 на первой боковой поверхности 12а, обеспечивая второй вертикальный проход фрезерования; второй режущий инструмент совершает поступательное перемещение в такое положение, при котором его проекция будет находиться полностью вне первой боковой поверхности 12а балки 12 (данное положение показано на фиг.5d).

В это же время первая консоль 22 совершает горизонтальное поступательное перемещение от первой каретки 25, перемещая первый режущий инструмент 23 так, что он входит в контакт с балкой 12 на нижней поверхности 12d, обеспечивая второй горизонтальный проход фрезерования; первый режущий инструмент 23 совершает поступательное перемещение в такое положения, где его проекция будет находиться полностью вне нижней поверхности 12d балки 12 (данное положение показано на фиг.5d).

На практике, как показано в сведенном виде на фиг.5а, первый и второй режущие инструменты 23 и 30 обеспечивают соответствующие подковообразные траектории перемещения, которые окружают балку 12 и повернуты на 90° относительно друг друга и в которых параллельные участки каждой траектории соответствуют этапам фрезерования балки; начальные положения режущих инструментов задаются на одной и той же стороне балки.

Как было отмечено, перемещение режущих инструментов вдоль указанных подковообразных траекторий является скоординированным и по существу одновременным.

В данном варианте воплощения подковообразная траектория второго режущего инструмента 30 направлена открытой частью вверх.

Является преимуществом, что на первой каретке 25 размещены два сверла 35, и их действие по существу параллельно поступательному перемещению первой консоли 22 на первой каретке 25.

Сверла 35 могут выполнять поступательное перемещение на первой каретке 25 параллельно первой консоли 22, на практике позволяя получить отверстия, перпендикулярные продольной оси балки 12, как показано на фиг.6b.

Является удобным, что на второй каретке 32 размещен третий режущий инструмент 36, имеющий ось вращения, параллельную направлению поступательного перемещения второй консоли 29; такой режущий инструмент может выполнять поступательное перемещение на второй каретке 32, параллельно второй консоли 29, для обеспечения горизонтального прохода фрезерования на боковой стороне балки или, как показано на фиг.6с, на головке.

На практике было подтверждено, что изобретение, выполненное таким образом, обеспечивает достижение заданных целей и задач.

Настоящее изобретение фактически предлагает станок, который имеет только два режущих инструмента для обеспечения механической обработки вокруг балки.

Специфическое расположение двух режущих инструментов и тот факт, что они работают на практике одновременно, приводит в результате к тому, что общее пространство, занимаемое фрезерным модулем, будет намного меньше, чем в известных станках, в которых необходимо перемещать большой фрезерный узел после этапа механической обработки для высвобождения места для второго фрезерного узла.

Специфическая конструкция фрезерных узлов дает возможность удерживать режущие инструменты очень близко к балке, позволяя затрачивать на их поступательное перемещение очень малое время, что выгодно для времени изготовления.

Является преимуществом, что специфическая конструкция фрезерных узлов позволяет использовать сверла и дополнительные режущие инструменты для обеспечения выполнения других типичных работ над балкой.

Изобретение, сформулированное таким образом, допускает различные модификации и варианты, которые все находятся в пределах объема прилагаемой формулы изобретения; все детали могут далее быть заменены другими технически эквивалентными элементами.

На практике, применяемые материалы, пока они соответствуют конкретному использованию, а также размеры могут быть любыми согласно с требованиями и уровнем техники.

Изобретение относится к фрезерным станкам для механической обработки деревянных балок. Станок для механической обработки деревянных балок, содержащий транспортировочную линию для направленного перемещения обрабатываемой балки и фрезерный модуль, содержащий два фрезерных узла, которые управляются с помощью электронных средств и которые каждый приспособлен фрезеровать взаимно противоположные поверхности одного и того же участка балки. Фрезерные узлы каждый содержит один режущий инструмент, соединенный с соответствующими средствами для поступательного перемещения вдоль двух соответствующих перпендикулярных направлений, лежащих в плоскости, которая расположена поперечно относительно направления указанной транспортировочной линии для перемещения. Электронные средства координируют указанные средства поступательного перемещения так, чтобы обеспечить возможность одновременного выполнения указанными режущими инструментами, размещенными в начале цикла фрезерования над соответствующими смежными поверхностями балки, первого хода для фрезерования вдоль соответствующей поверхности, второго холостого хода вдоль поверхности, смежной к той, на которой перед этим было выполнено фрезерование, и третьего хода для фрезерования вдоль поверхности, параллельной к той, на которой перед этим было выполнено фрезерование, режущие инструменты перемещаются вокруг балки вдоль одинакового направления перемещения. Изобретение повышает скорость и точность обработки балок. 7 з.п. ф-лы, 11 ил.

1. Фрезерный станок для механической обработки деревянных балок, содержащий транспортировочную линию (11) для направленного перемещения обрабатываемой балки (12) и фрезерный модуль (13), содержащий два фрезерных узла (18, 19), которые управляются с помощью электронных средств (20), каждый из которых выполнен с возможностью фрезерования взаимопротивоположных поверхностей (12а, 12b, 12с, 12d) одного и того же участка балки (12), отличающийся тем, что фрезерные узлы (18, 19) каждый содержит один режущий инструмент (23, 30), соединенный с соответствующими средствами (21) для поступательного перемещения вдоль двух соответствующих перпендикулярных направлений, лежащих в плоскости, расположенной поперечно относительно направления транспортировочной линии (11) для перемещения, причем электронные средства (20) координируют средства (21) для поступательного перемещения так, чтобы обеспечить возможность одновременного выполнения режущими инструментами (23, 30), размещенными в начале цикла фрезерования над соответствующими смежными поверхностями (12а, 12b, 12с, 12d) балки (12), первого хода для фрезерования вдоль соответствующей поверхности (12b, 12с), второго холостого хода вдоль поверхности (12с, 12d), смежной к той, на которой перед этим было выполнено фрезерование, и третьего хода для фрезерования вдоль поверхности (12d, 12а), параллельной к той, на которой перед этим было выполнено фрезерование, при этом режущие инструменты (23, 30) перемещаются вокруг балки (12) вдоль одинакового направления перемещения.

2. Фрезерный станок для механической обработки деревянных балок по п.1, отличающийся тем, что первый узел (18) из фрезерных узлов (18, 19) содержит одну первую консоль (22), которая, по существу, параллельна плоскости скольжения, сформированной транспортировочной линией (11) для перемещения, и расположена поперечно направлению транспортировочной линии (11) для перемещения, при этом на конце первой консоли (22) размещен первый режущий инструмент (23) из указанных режущих инструментов (23, 30), средства (21) для поступательного перемещения, содержащие первые средства (24) для управляемого скольжения первой консоли (22) на первой каретке (25) вдоль направления, которое совпадает, по существу, с направлением, в котором вытянута первая консоль (22), при этом первая каретка (25), в свою очередь, соединена с первыми средствами (26) для прямолинейного перемещения вдоль первой направляющей (27), которая жестко прикреплена к раме (28) станка, вдоль направления, которое, по существу, перпендикулярно плоскости скольжения, сформированной транспортировочной линией (11) для перемещения, второй узел (19) из фрезерных узлов (18, 19) содержит одну вторую консоль (29), которая, по существу, перпендикулярна первой консоли (22) и перпендикулярна плоскости скольжения, сформированной транспортировочной линией (11) для перемещения, на конце второй консоли (29) размещен второй режущий инструмент (30) из режущих инструментов (23, 30), средства (21) для поступательного перемещения, содержащие вторые средства (31) для управляемого скольжения второй консоли (29) на второй каретке (32) вдоль направления, которое параллельно направлению поступательного перемещения первой каретки (25), при этом вторая каретка (32), в свою очередь, соединена со вторыми средствами (33) для прямолинейного перемещения вдоль второй направляющей (34), которая жестко прикреплена к раме (28) станка, вдоль направления, которое параллельно направлению скольжения первой консоли (22).

3. Станок по п.1, отличающийся тем, что режущие инструменты (23, 30) обеспечивают соответствующие подковообразные траектории перемещения, которые окружают балку (12) и повернуты на 90° относительно друг друга, при этом параллельные участки каждой из указанных траекторий соответствуют этапам фрезерования балки, начальные положения режущих инструментов (23, 30) установлены на одной и той же стороне балки, перемещение режущих инструментов (23, 30) по подковообразным траекториям является скоординированным и, по существу, одновременным.

4. Станок по п.1, отличающийся тем, что первый режущий инструмент (23) и второй режущий инструмент (30) имеют ось вращения, которая, по существу, параллельна направлению транспортировочной линии (11) для перемещения.

5. Станок по п.2, отличающийся тем, что на первой каретке (25) размещено, по меньшей мере, одно сверло (35), действие которого, по существу, параллельно поступательному перемещению первой консоли (22) на первой каретке (25), причем сверло (35) выполнено с возможностью осуществления поступательного перемещения на первой каретке (25) параллельно первой консоли (22).

6. Станок по п.2, отличающийся тем, что на второй каретке (32) размещен третий режущий инструмент (36), имеющий ось вращения, которая параллельна направлению поступательного перемещения второй консоли (29), при этом третий режущий инструмент (36) выполнен с возможностью осуществления поступательного перемещения на второй каретке (32) параллельно второй консоли (29).

7. Станок по п.2, отличающийся тем, что транспортировочная линия (11) для направленного перемещения содержит, по существу, две расположенные в ряд части (14, 15), которые отделены друг от друга посредством фрезерного модуля (13), при этом транспортировочная линия (11) для направленного перемещения обеспечивает сторону (16) для поддержки балки (12) и механизмы (17) возвратно-поступательного движения для перемещения балки вдоль транспортировочной линии (11), причем первый фрезерный узел (18) примыкает к переднему концу второй части (15) транспортировочной линии (11) для перемещения, второй узел (19) примыкает к заднему концу первой части (14) транспортировочной линии (11).

8. Станок по п.1, отличающийся тем, что средства для поступательного перемещения содержат приводные механизмы электромеханического типа.

| Способ приготовления из соломы плит | 1929 |

|

SU13881A1 |

| Передвижной деревообрабатывающий станок | 1991 |

|

SU1790482A3 |

| Профилегибочный стан | 1976 |

|

SU593773A1 |

| Малярный прибор | 1931 |

|

SU25446A1 |

| US 4068551 А, 17.01.1978. | |||

Авторы

Даты

2012-04-20—Публикация

2007-11-14—Подача