Перекрестная ссылка на родственные заявки

В настоящей заявке испрашивается приоритет по заявке на патенте США 62/616209 от 11 января 2018, полное содержание которой включено сюда путем ссылки.

Область техники, к которой относится изобретение

Изобретение относится к системам для железнодорожного транспорта, более конкретно к системе для восстановления профиля изношенных железнодорожных колес и колесных пар.

Уровень техники

Железнодорожные транспортные средства работают с использованием железнодорожных колес, которые направляются и поддерживаются рельсами, прикрепленными к земле или другим конструкциям. Железнодорожные колеса обычно являются частью колесной пары, которая включает как минимум два колеса, ось и подшипники. Кроме того, колесные пары обычно устанавливаются внизу железнодорожного транспортного средства с использованием тележки или платформы, которые могут поддерживать, например, четыре или более колес. При эксплуатации железнодорожного транспорта (такого как локомотивы и железнодорожные вагоны) их колеса изнашиваются из-за контакта с рельсами, по которым они катятся. Этот износ часто повышает опасность схода поездов с рельсов и может ускорить износ колес или иным образом негативно повлиять на ходовые характеристики колес и железнодорожного транспорта. Например, при износе на поверхности железнодорожных колес могут образовываться плоские участки. Такой износ часто вызывает толчки или вибрационное вращение изношенного колеса относительно рельса. Более того, контуры колес железнодорожных колесных пар могут быть предметом международной стандартизации. Таким образом, особенно в случае высокоскоростных поездов, колеса должны периодически подвергаться восстановлению профиля, чтобы уменьшить или минимизировать изношенные участки и возникающие в результате нагрузки на подшипники или тележки рельсовых транспортных средств и сопутствующий износ поверхностей рельсов.

Профили железнодорожных колесных пар могут быть восстановлены или выправлены путем обтачивания, например, в процессе токарной обработки или фрезерования. Так, например, часто используются продольно-фрезерные станки, которые адаптированы к удалению металла путем подачи детали через периферию вращающегося дискового резца (такого как фрезерная головка). Обычно колесная пара обтачивается путем использования механической блокировки колесной пары относительно ее центра вращения и вращения колесной пары относительно резца, чтобы выправить периферию колеса. Однако поддержка колесной пары для сохранения фиксированного положения центра вращения при вращении колесной пары или резца для обточки колеса может быть сложной задачей. В качестве альтернативны, фрезу можно зажать в фиксированном радиальном положении относительно колесной пары, в то же время позволяя перемещение средней линии колесной пары радиально в процессе обточки. Однако блокировка резца в таком фиксированном радиальном положении на колесной паре также является проблематичной и обычно требует доступа к центрирующим отверстиям на концах оси.

Поэтому целью настоящего изобретения является создание системы для обтачивания или формования железнодорожного колеса, которая может применяться без физической блокировки средней линии колесной пары или без зажима резца в фиксированном радиальном положении относительно средней линии колесной пары.

Другой целью настоящего изобретения является разработать способ правки или формования контура железнодорожного колеса, который позволяет перемещение центра вращения колеса или колесной пары.

Еще одной целью настоящего изобретения является разработать способ правки или формования контура железнодорожного колеса, который компенсирует перемещение или изменение положения центра вращения колеса и/или колесной пары в процессе обтачивания.

Сущность изобретения

В соответствии с аспектами изобретения предлагается способ восстановления профиля колесной пары железнодорожного транспортного средства. Способ включает вращение колесной пары, позволяя одновременно перемещать центр вращения колеса колесной пары по вертикали и резать колесо, чтобы обтачивать профиль колеса при движении режущего инструмента к центру вращения колеса. Способ включает также определение изменений положения центра вращения при обточке колеса и перемещение режущего инструмента к центру вращения колеса, исходя из изменений положения центра вращения. Режущий инструмент выполнен с возможностью перемещения по направлению к центру вращения колеса на постоянное расстояние. Постоянное расстояние может соответствовать требуемому радиусу выправленного колеса.

В другом аспекте способ может включать в себя расположение колесной пары на одном или более роликах; определение центра вращения колеса на колесной паре; вращение колеса; определение требуемого постоянного расстояния между режущим инструментом и центром вращения колеса; активирование режущего инструмента на колесе для фрезерования профиля на колесе и перемещения центра вращения колеса относительно роликов; а также перемещение режущего инструмента по направлению к требуемому постоянному расстоянию между режущим инструментом и центром вращения колеса, чтобы содействовать поддержанию требуемого постоянного расстояния в процессе обточки. Способ может также включать отслеживание или мониторинг изменений положения центра вращения колеса после того, как колесо было повернуто, а режущий инструмент активирован, и измерение расстояния, соответствующего расстоянию между роликами и центром вращения. Измеренное расстояние может включать расстояние как по вертикали, так и по горизонтали между одним или более роликами и центром вращения. Режущий инструмент выполнен с возможностью перемещения в ответ на измеренное расстояние. Положение центра вращения колеса можно отслеживать или контролировать, используя следящее устройство. Способ может быть реализован, когда колесная пара снята с железнодорожного транспортного средства и/или когда колесная пара прикреплена к тележке.

В другом аспекте изобретение содержит устройство для восстановления профиля колесной пары железнодорожного транспортного средства. Устройство содержит станок, содержащий ролики, предназначенные для поддержки колесной пары, в то же время позволяющие перемещать центр вращения колеса относительно роликов. Режущий инструмент функционально связан со станком и выполнен с возможностью перемещения относительно роликов в положение для обточки или фрезерования профиля на колесе колесной пары. Следящее устройство соединено со станком для определения положения центра вращения. Блок управления соединен со станком и следящим устройством. Блок управления способен регулировать положение режущего инструмента относительно центра вращения колеса и содействовать перемещению режущего инструмента, а также перемещать режущий инструмент, помогая поддерживать постоянное расстояние от центра вращения.

Блок управления может быть выполнен с возможностью вычисления расстояния, соответствующего расстоянию между роликами и центром вращения колеса, и выполнен с возможностью перемещения режущего инструмента в зависимости от этого расстояния. Блок управления может быть способен принимать информацию от следящего устройства для отслеживания центра вращения колеса после активации режущего инструмента. Станок может включать в себя механизм, выполненный с возможностью контакта с колесной парой и поддержания колесной пары на роликах, в то же время обеспечивая перемещение центра вращения колеса относительно роликов. Станок может быть сконструирован для поддержки колесной пары, прикрепленной к тележке.

Устройство может содержать второй режущий инструмент, функционально соединенный со станком. Второй режущий инструмент выполнен с возможностью перемещения относительно второго набора роликов и позиционироваться для обточки или фрезерования профиля на втором колесе колесной пары. Второе следящее устройство соединено с фрезерным станком для определения положения центра вращения второго колеса. Блок управления может быть функционально связан со вторым следящим устройством и может быть выполнен с возможностью регулирования положения второго режущего инструмента относительно центра вращения второго колеса, чтобы перемещать второй режущий инструмент по направлению к постоянному расстоянию от центра вращения второго колеса и содействовать поддержанию постоянного расстояния в процессе обточки. Один станок может быть способен осуществлять обточку нескольких колес и колесных пар в соответствии с процедурами, описанными в настоящем документе. Кроме того, можно использовать несколько станков одновременно для одновременного восстановления профиля нескольких колес. Каждый станок может управляться одним и тем же или отдельными блоками управления.

Краткое описание чертежей

Настоящее изобретение станет более понятным при обращении к следующему подробному описанию, если рассматривать его вместе с прилагаемыми чертежами, на которых одинаковые позиции относятся к одинаковым элементам и на которых:

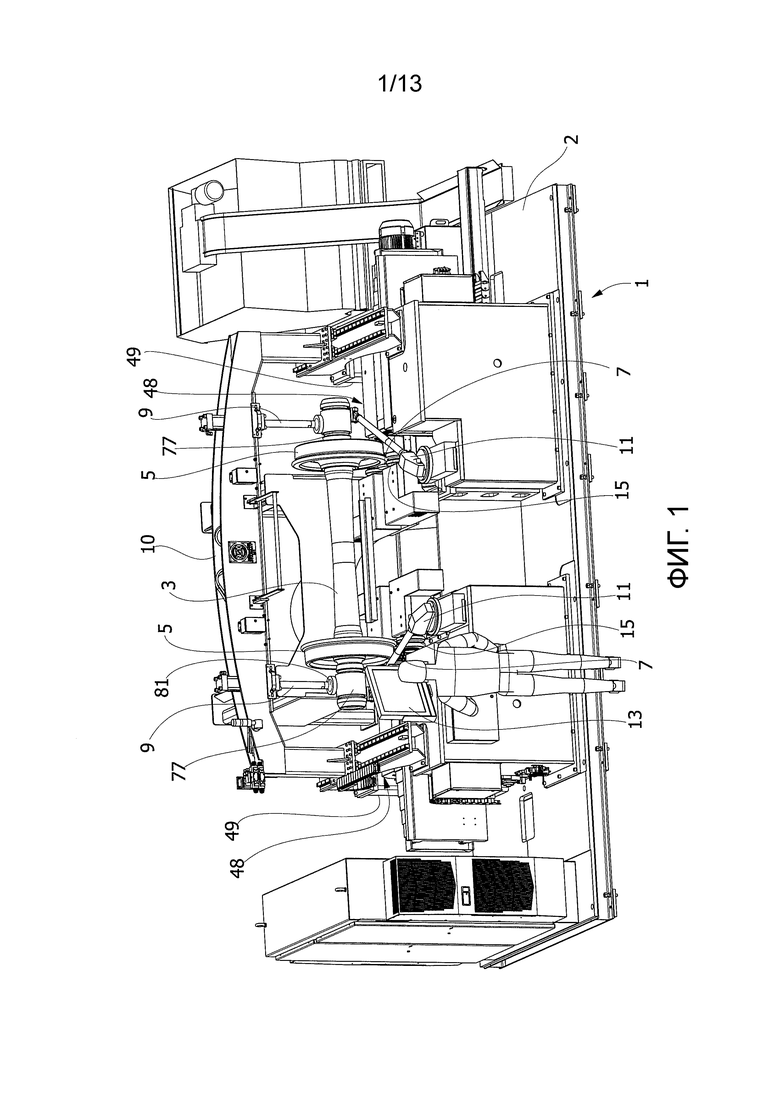

фиг. 1 показывает изометрическую проекцию системы восстановления профиля изношенных железнодорожных колес и колесных пар в соответствии с принципами настоящего изобретения;

фиг. 2 схематически показывает изометрическую проекцию некоторых компонентов восстановления профиля изношенных железнодорожных колес и колесных пар в соответствии с настоящим изобретением;

фиг. 3 схематически показывает ориентацию колеса и колесной пары рельсового транспортного средства и некоторых компонентов при использовании с системой восстановления профиля изношенных железнодорожных колес и колесных пар согласно настоящему изобретению;

фиг. 4 схематически показывает колесную пару и следящее устройство, которое может использоваться в системе восстановления профиля восстановления профиля изношенных железнодорожных колес и колесных пар согласно настоящему изобретению;

фиг. 5 схематически показывает колесную пару и следящее устройство с фиг. 4, когда колесная пара поворачивается против часовой стрелки в процессе обточки согласно настоящему изобретению;

фиг. 6 показывает колесную пару и следящее устройство с фигур 4 и 5, когда колесо совершило полный оборот против часовой стрелки в процессе обточки;

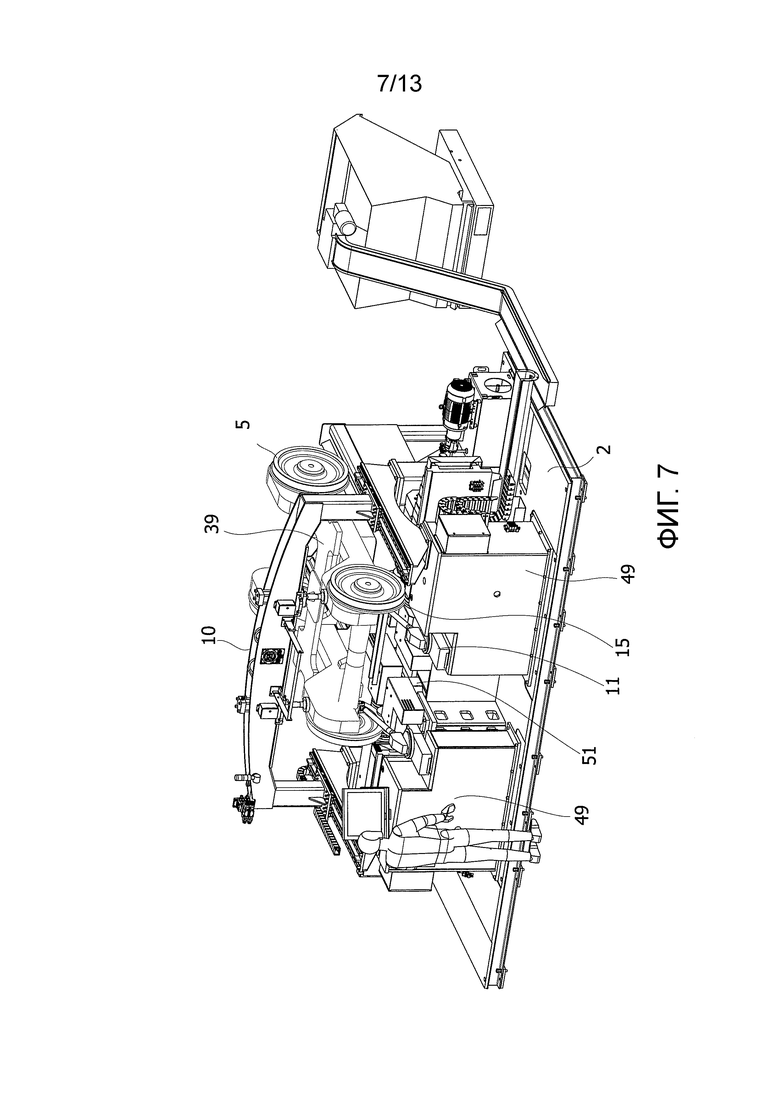

фиг. 7 показывает изометрическую проекцию системы придания формы изношенным железнодорожным колесам и колесным парам, установленным на тележку или платформу железнодорожного транспортного средства в соответствии с другим вариантом осуществления изобретения;

фиг. 8 показывает упрощенную схему системы восстановление профиля изношенных железнодорожных колес и колесных пар с фиг. 7, включая некоторые ее компоненты;

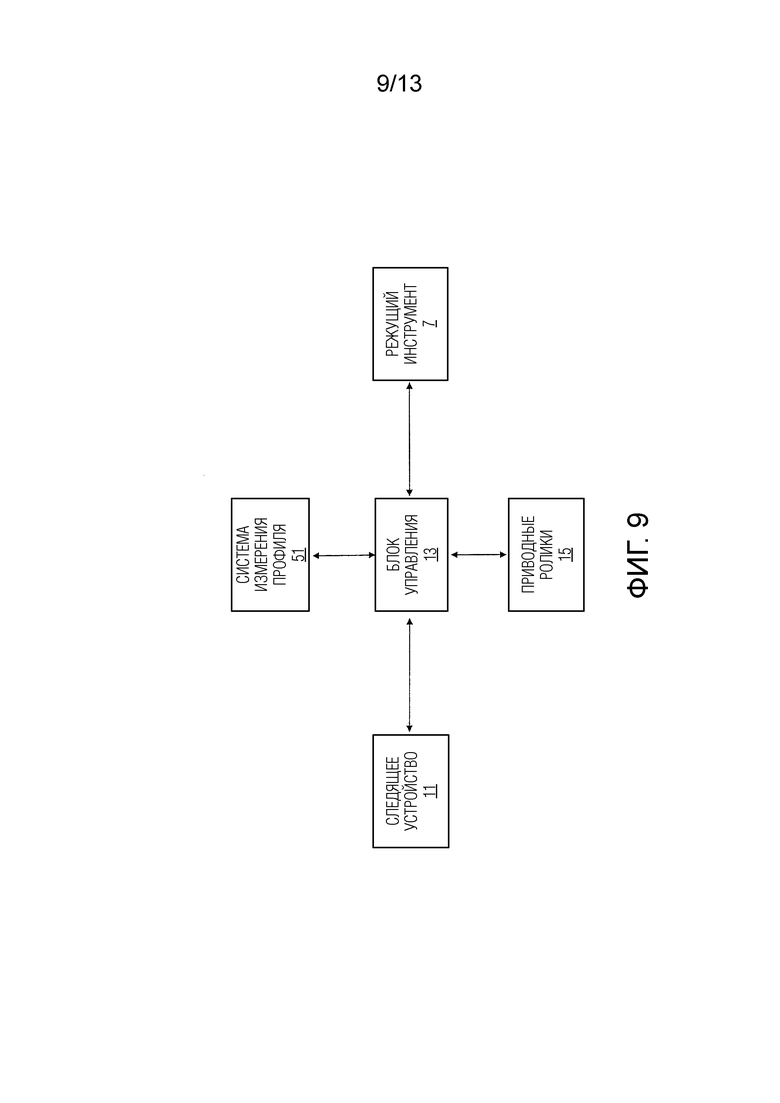

фиг. 9 показывает схему некоторых компонентов или подсистем и их каналы связи, использующиеся в системе восстановления профиля изношенных железнодорожных колес и колесных пар согласно настоящему изобретению;

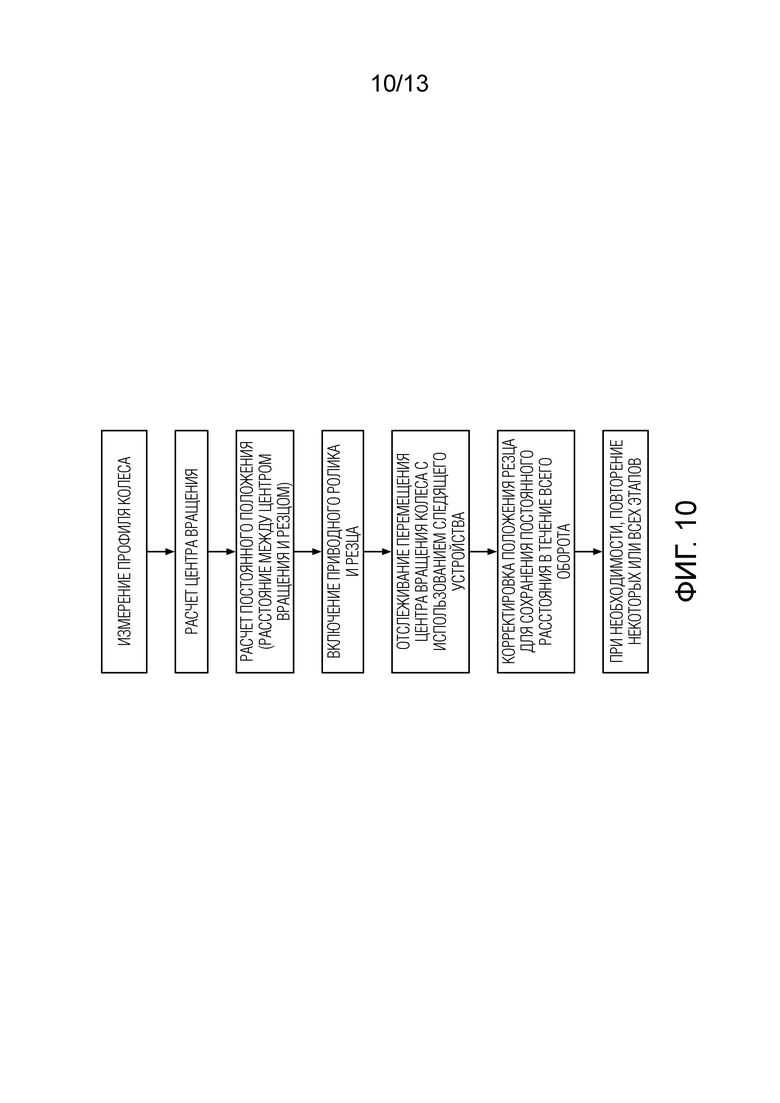

фиг. 10 является блок-схемой, показывающей процесс восстановления профиля изношенных железнодорожных колес и колесных пар, осуществляемый в соответствии с принципами изобретения;

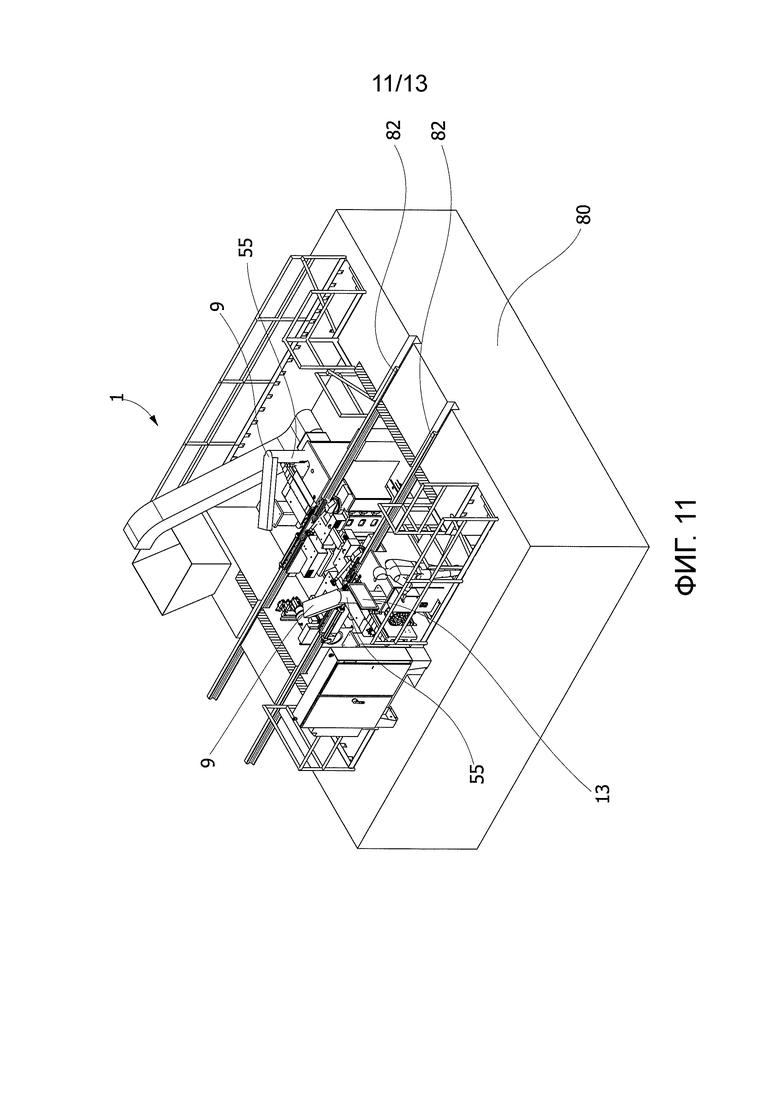

фиг. 11 показывает изометрическую проекцию альтернативного варианта осуществления системы восстановления профиля изношенных железнодорожных колес и колесных пар согласно настоящему изобретению, когда железнодорожное транспортное средство может вкатываться на систему с использованием рельсов;

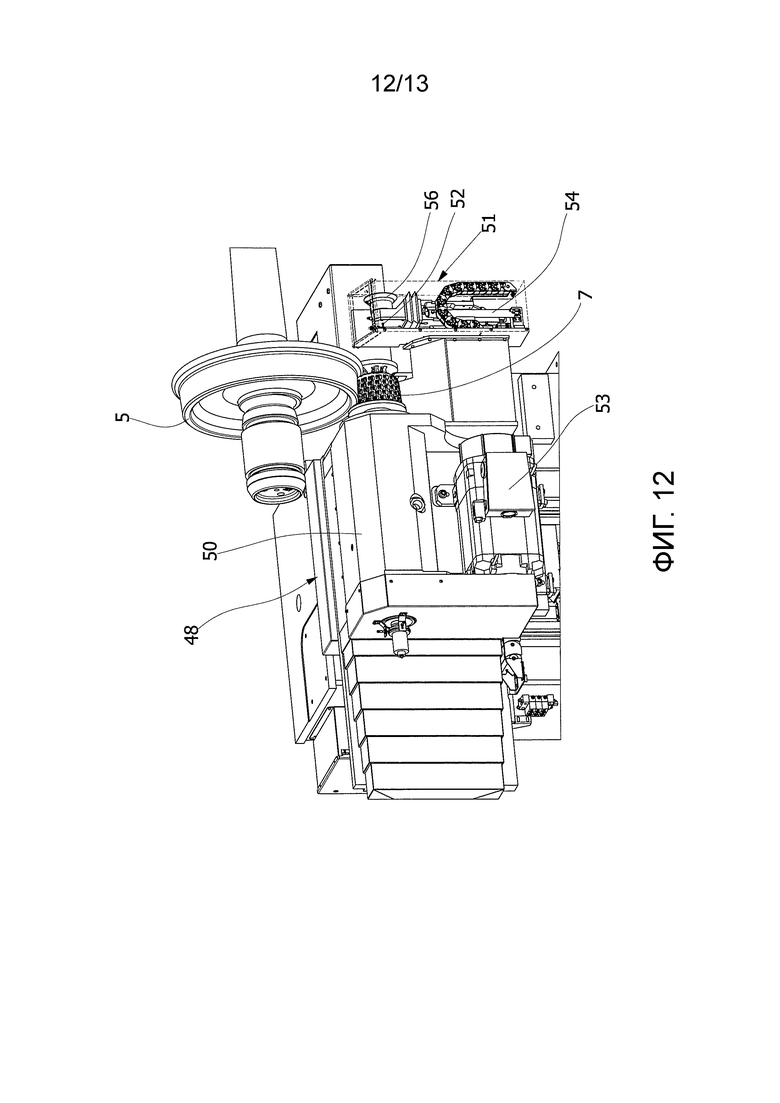

фиг. 12 показывает изометрическую проекцию шпиндельного барабана, содержащего резец и устройство измерения профиля, в системе восстановления профиля изношенных железнодорожных колес и колесных пар согласно настоящему изобретению; и

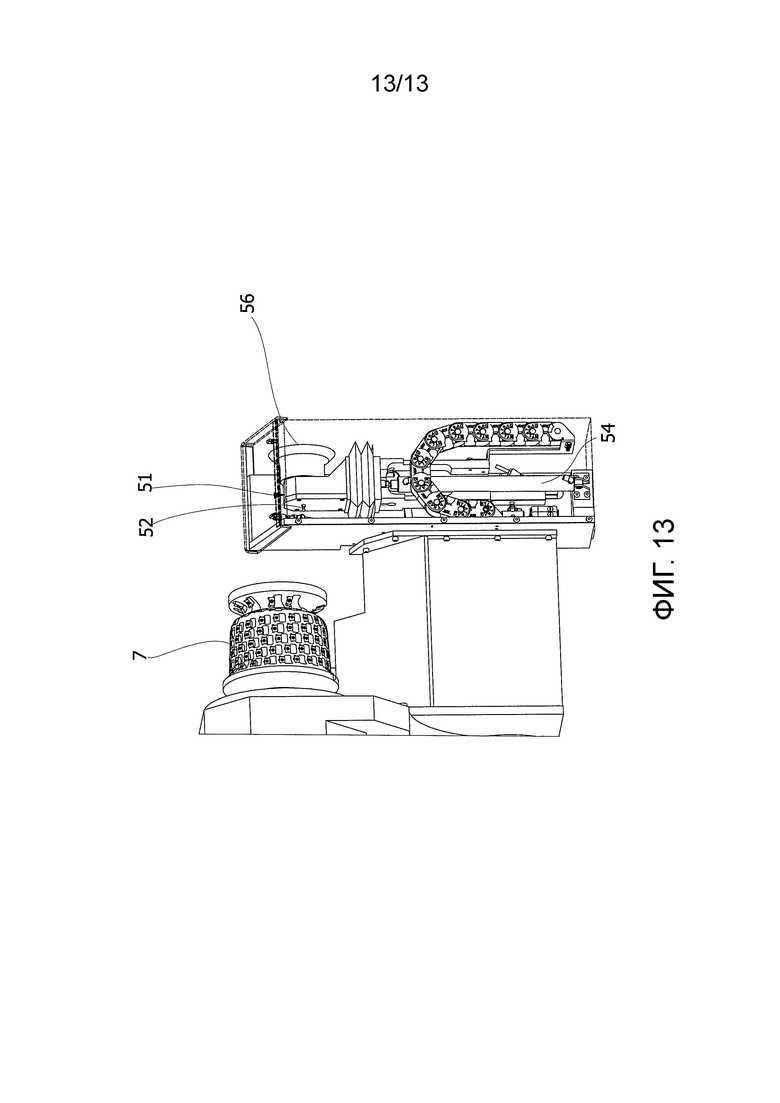

фиг. 13 показывает изометрическую проекцию устройства измерения профиля, включенного как часть системы измерения профиля, использующейся в системе восстановления профиля изношенных железнодорожных колес и колесных пар согласно настоящему изобретению.

Подробное описание изобретения

На фиг. 1 показана система для восстановления профиля колеса и колесной пары железнодорожного транспортного средства. Система 1 включает в себя станок 2, который поддерживает колесную пару 3 железнодорожного транспортного средства. Колесная пара 3 содержит два колеса 5. Каждое колесо опирается на ролики 15, причем один или более из них может быть приводным роликом. Каждый конец колесной пары 3 позиционируют, используя прижимной механизм 9. Прижимные механизмы 9 позволяют центру вращения колесной пары и колесам перемещаться в вертикальном и/или горизонтальном направлениях. Соответственно, механизм 9 прижима колесной пары не блокирует колесную пару в фиксированном положении относительно станка 2 и/или роликов. Станок 2 содержит пару следящих устройств 11, которые используются для измерения и отслеживания движения колесной пары 3 и центра вращения для каждого ее колеса 5. Система включает блок управления 13, который функционально связан с приводными роликами, чтобы при необходимости вращать и перемещать их. Активация приводных роликов заставляет колесную пару 3 и колеса 5 вращаться.

Согласно также фиг. 1, блок управления 13 функционально связан также с резцами 7 для их активации. Блок управления 13 соединен также со следящими устройствами 11, чтобы отслеживать положение и изменение положения центра вращения колес 5 и колесной пары 3, когда колеса вращаются в процессе обточки. Система содержит также устройства 51 измерения профиля (показаны на фиг. 12), которые функционально связаны с блоком управления 13. Устройства 51 измерения профиля измеряют наружный профиль колес 5 и встроены и/или соединены с блоком управления 13, чтобы рассчитывать центр вращения колес 5 и колесной пары 3, в том числе до активации резцов 7. Резцы 7 могут перемещаться для контакта с колесами 5 в целях фрезерования профиля на наружном периметре колес. Блок управления 13 контролирует движение резцов 7, а также их скорость и крутящий момент. Каждый резец 7 соединен с узлом 48 каретки (смотри фиг. 12), который позволяет резцам перемещаться, предпочтительно как в вертикальном, так и в горизонтальном направлении. Однако система может работать и путем перемещения резца 7 только в вертикальном направлении.

Упрощенное изображение системы 1 согласно изобретению показано на фиг. 2. Механизм 9 прижима колес контактирует с наружными концами колесной пары 3, чтобы поддерживать ее на роликах, прикладывая направленную вниз силу к колесной паре 3 и в то же время позволяя колесной паре 3 перемещаться вертикально и/или горизонтально, так что центр вращения колес 5 и колесной пары 3 выполнен с возможностью перемещения относительно станка 2. Прижимные механизмы 9 являются частью соединительной балки 10, которая выполнен с возможностью перемещения вдоль пары дорожек 14 параллельно направлению вращения колесной пары 3. Эта система позволяет соединительной балке отодвинуться от роликов 15, чтобы поместить на них колесную пару, например, используя мостовой кран (не показан).

Обратимся теперь к фиг. 3, на которой в упрощении показаны некоторые компоненты системы восстановления профиля колесной пары железнодорожного транспортного средства. Хотя на фиг. 3 показано одно колесо, можно использовать несколько близких или идентичных компонентов для формования профиля нескольких колес. Кроме того, каждый компонент может управляться одним и тем же блоком управления 13. Колесная пара 3 устанавливается на станок 2 путем расположения каждого колеса 5 на наборе роликов 15. Один или более роликов 15 могут функционировать как приводные ролики для вращения колеса 5, например, в направлении против часовой стрелки. Резец 7 выполнен с возможностью перемещения по вертикали и горизонтали и относительно роликов 15 и станка. Каждое колесо 5 и колесная пара 3 имеют один центр вращения 17, который, как обсуждается в настоящем документе, рассчитывается до активации резца и до восстановления профиля колеса 5. Система измерения профиля, также описываемая ниже, используется для измерения профиля колеса 5 и расчета центра вращения 17. Блок управления функционально связан с резцом 7 для перемещения резца в горизонтальном и вертикальном направлении посредством узла каретки, контролирующего положение резца. Исходя из местоположения центра вращения 17, блок управления определяет требуемое постоянное расстояние 21 между центром вращения колеса 5 и центром вращения резца 7. Это требуемое постоянное расстояние 21 представляет собой требуемый радиус колеса и должно поддерживаться в течение всего цикла обточки и вращения колеса 5 одним или более приводными роликами. Блок управления 13 содействует поддержанию постоянного расстояния 21 между центром вращения 17 и резцом 7 благодаря контролю положения резца, когда положение центра вращения 17 изменяется при вращении колеса 5. В результате резец может удерживаться на требуемом постоянном расстоянии от центра вращения колеса. Таким образом, колесо можно обточить до постоянного радиуса.

Согласно фиг. 4, следящее устройство 11 используется для определения изменения положения центра вращения 17, когда колесо 5 вращается. Следящее устройство 11 может контактировать с наружным участком (или другой зоной) колесной пары 3 вблизи центра вращения 17, чтобы отслеживать перемещение центра вращения 17 в направлении по вертикали и горизонтали. Следящее устройство 11 может также отслеживать перемещение колесной пары 3 в направлении, параллельном средней линии оси (т.е., из стороны в сторону на машине). Эта информация используется для поддержания резцов 7 на одной линии с колесом 5 в случае, когда колесная пара 3 перемещается из стороны в сторону в пределах ограниченного осевого смещения приводные роликов. Это можно использовать вместо системы осевого наведения, которая предназначена для предотвращения указанного перемещения колесной пары 3 из стороны в сторону. Следящее устройство 11 передает на блок управления сигнал, характеризующий изменение положения центра вращения 17. Затем блок управления 13 может рассчитать изменение положения центра вращения 17 относительно роликов (или относительно другого фиксированного местоположения на станке 2) и рассчитать расстояние 19 (фиг. 3) между станком 2 и центром вращения 17. Исходя из расстояния 19, рассчитанного блоком управления 13, и из изменения положения центра вращения 17, блок управления 13 будет при необходимости смещать резец 7 по вертикали и горизонтали, чтобы сохранить постоянное расстояние 21 (фиг. 3) между центром вращения 17 и резцом 7.

Процесс обточки колеса начинается блоком управления 13 с активации приводного ролика для вращения колеса и колесной пары. Приводной ролик может, например, повернуть колесо на один оборот примерно за семь минут, в течение этого времени резец обтачивает внешний профиль колеса. Таким образом, система обеспечивает более медленную и более контролируемую обточку колеса по сравнению с токарной обработкой с высокой скоростью вращения. Следящее устройство 11 может контактировать с осью 29 колесной пары напрямую или с любой частью системы, которая непосредственно связана с перемещением центра вращения 17 оси, такой как прижимная система 9 (не показана). Следящее устройство 11 может детектировать перемещение внешнего положения оси 29, которое соответствует изменению положения центра вращения 17. Затем блок управления может рассчитать изменение положения центра вращения 17, чтобы скорректировать положение резца 7.

Согласно фиг. 5, когда колесо 5 продолжает вращаться против часовой стрелки приводными роликами 15, резец 7 будет продолжать обтачивать или фрезеровать профиль на внешнем периметре колеса 5. Таким образом, вновь отточенная поверхность профиля колеса 5 будет перемещаться против часовой стрелки, когда колесо 5 поворачивается, так что обточенный профиль колеса 5 будет контактировать с приводным роликом 15 в позиции 31. Когда это произойдет, центр вращения 17 колеса 5 будет двигаться в направлении к ролику 15 и к позиции 31, а именно вниз и вправо. Когда это произойдет, следящее устройство 11 будет детектировать внешнее положение оси (и его изменения) и, следовательно, центра вращения 17 колеса 5 и колесной пары 3. Блок управления будет рассчитывать расстояние 19 (как показано на фиг. 3) и корректировать положение резца 7, чтобы удерживать резец на постоянном расстоянии 21. Расстояние, пройденное резцом, представляет собой разность между постоянным расстоянием 21 и расчетным или измеренным расстоянием 19, как показано на фиг. 3.

Согласно фиг. 6, когда резец продолжает обтачивать колесо 5, следящее устройство 11 непрерывно отслеживает центр вращения 17 и детектирует изменение положения центра вращения 17, чтобы блок управления мог скорректировать положение резца 7 для сохранения постоянного расстояния 21 между центром вращения 17 и резцом 7. Когда колесо 5 завершит полный оборот, т.е. резец 7 обточит профиль на всем периметре окружности колеса 5, полученный профиль колеса приближается к круговому профилю. При желании система измерения профиля может снова измерить и рассчитать профиль колеса, и можно осуществить один или более дополнительных циклов обточки или вращения. Обточка профиля единственного колеса, как показано и описано в связи с фигурами 3-6, может быть осуществлена на нескольких колесах колесной пары на единственном станке (показан на фиг. 1).

Согласно фиг. 1, станок 2 содержит жесткую опорную платформу, которая поддерживает левую и правую систему стоек 49, устройство обточки, прижимные механизмы 9, устройство или систему 51 измерения профиля колеса и следящее устройство 11. В систему можно ввести рельсовые пути для транспортировки колесной пары (как показано на фиг. 7). Станок включает две двухосных подвижных узла 48 каретки, как показано на фиг. 12, каждый из которых перемещает резец 7 и устройство 51 измерения профиля. Каждый узел каретки содержит каретку 50, которую можно перемещать, например, используя маршруты, которые активируются, например, силовыми шариковыми винтами с сервоприводом. Каждый маршрут может включать высокоточный абсолютный датчик положения на каждой оси движения, а именно, для горизонтального и вертикального направления для обратной связи по положению. Каждая каретка 50 оснащена полнокомплектным резцом 7 и системой 51 измерения профиля колеса. Каждый прецизионный резец 7 может приводиться в действие редукторным двигателем 53, соединенным с ней ремнем, валом или путем безредукторной передачи.

Как показано на фиг. 1, ролики 15 могут иметь V-образные вырезы и быть полуразгруженными в осевом направлении, чтобы учесть колебания размеров колесной пары 3 и изменение формы гребня колеса при обтачивании поверхности. Приводные ролики могут приводиться в действие, например, зубчатым редуктором с серводвигателем (не показан), что обеспечивает высокую чувствительность, точное управление скоростью подачи и контроль нагрузки при резании. Такие зубчатые редукторы с серводвигателем позволяют вращать колесную пару с более высокой скоростью на этапах измерения профиля (описано в настоящем документе), чтобы сократить время цикла, в то же время обеспечивая точный контроль низких скоростей вращения, необходимых для процесса обточки. Пространство между набором роликов 15, поддерживающих одно колесо 5, может быть регулируемым, чтобы обеспечить обточку колес во всем диапазоне различных диаметров.

Согласно фиг. 12 и 13, система содержит встроенную автоматическую систему или устройство 51 измерения профиля колеса для каждого колеса, которая установлена на узел 48 каретки. Каждое устройство 51 измерения профиля колеса измеряет позицию колеса, его диаметр, ширину и профиль, а также встречно-параллельное биение, осевое биение колесной пары и радиальное биение бандажа колеса. Когда изношенное колесо 5 обследуется с использованием устройства 51 измерения профиля колеса, такая информация используется для автоматического определения центра вращения колеса 17 и требуемого целевого диаметра или расстояния для обточки профиля колеса и автоматического позиционирования резца 7 в осевом направлении для конкретной колесной пары. Каждое устройство 51 измерения профиля колеса при желании можно использовать для совершения осмотра и измерения колесной пары после процесса, когда, например, можно проверить окончательные диаметры, соответствие профиля и т.д. и послать результаты на блок управления или другую систему управления данными.

После того как устройство 51 измерения профиля колеса было использовано для определения начального положения колесной пары, используются следящие устройства 11 для отслеживания перемещения колесной пары в процессе обточки или фрезерования. Как показано на фигурах 4-6, следящие устройства 11 содержат следящие рычаги 12 и адаптеры 16, по одному около каждого колеса. Альтернативно, если, например, система предназначена для восстановления профиля колесной пары, все еще прикрепленной к тележке 39 (как описано и показано в связи с фиг. 7), следящие рычаги 12 и адаптеры 16 следящего устройства 11 могут контактировать с целевой зоной на оси колеса (или тележки 39, которая напрямую соединена с колесной парой, т.е., на стороне колесной пары любой подвески тележки). При этом каждый следящий рычаг 12 может позиционироваться, вручную или автоматически, под целевой зоной. Каждое следящее устройство 11 и следящие рычаги 12 могут быть также снабжены, например, пневматическим цилиндром, который удлиняет устройство и/или рычаг 12 до тех пор, пока адаптер не будет контактировать с целевой зоной и удерживаться напротив нее в течение всего цикла обточки. В случае колесной пары, не связанной с тележкой, как показано на фиг. 1, следящий рычаг 11 может быть прикреплен к прижимным механизмам 9. Следящие рычаги могут быть снабжены прецизионными датчиками положения 18, которые используются для мониторинга перемещения колесной пары и позволяют блоку управления скорректировать радиус, на котором резцы 7 входят в зацепление с колесом 5. Следящие устройства 11 могут быть способными перемещаться в трех измерениях, т.е., вдоль осей X, Y и Z. Концы следящего рычага 11, противоположные зонду, могут быть соединены с блоком, который скользит вдоль осей X и Z, т.е., в направлении вперед-назад и из стороны в сторону. При этом рычаги 12 могут свободно перемещаться в направлении вниз и вверх. Затем прецизионные датчики положения в следящем устройстве могут определять перемещение колеса и его центра вращения в трех измерениях. При этом устройство 11 может посылать сигналы, отражающие положение зонда или изменения положения, которые соответствуют изменениям положения центра вращения колеса, на блок управления, который управляет изменением положения резца 7. Кроме того, между верхним концом рычага 12 и адаптером 16 можно использовать универсальный шарнир. Это может позволить измерить закодированное угловое перемещение в вертикальном, горизонтальном направлении и в плане спереди-назад через универсальный шарнир.

Согласно фиг. 1 и фиг. 2, соединительная балка 10 поддерживает два механизма 9 прижима колес. Механизмы 9 прижима колес могут содержать пару рычагов или стоек, которые проходят от станка 2 и контактируют, например, с внешней частью колеса 5 и колесной пары 3. Каждый рычаг имеет контактную площадку 81, которая контактирует с валом или корпусом 77 втулочного роликового подшипника. Площадка и/или рычаг могут перемещаться по вертикали, чтобы компенсировать перемещение центра вращения колеса или колесной пары. Например, рычаг может быть раздвижным и/или содержать шарнир, который позволяет контактной площадке перемещаться, оставаясь в контакте с колесной парой. Зона и/или шарнир могут смещаться, чтобы прикладывать направленное вниз усилие на колесную пару, способствуя поддержанию колес и колесной пары на роликах. Усилие должно быть достаточным, чтобы центр вращения колесной пары мог перемещаться, в то же время поддерживая колесную пару на роликах. В варианте осуществления, показанном на фиг. 1, следящие устройства 11 контактируют с осью или корпусом 77 втулочного роликового подшипника, чтобы отслеживать его движение и соответствующее перемещение центра вращения каждого колеса 5. Однако можно применять и другие методы удерживания колесной пары 3 на роликах, позволяя при этом перемещать центр вращения, и без блокировки колесной пары 3.

В альтернативных вариантах осуществления механизмы 9 удерживания колеса могут содержать пару рычагов, которые проходят от станка 2 вперед и принимают наружный конец оси и колесной пары. Рычаги могут быть подвижными в нескольких измерениях и могут вращаться относительно станка. Каждый рычаг может иметь изогнутые контактные площадки 87, которые принимают верхний участок внешней ступицы колеса. Контактные площадки предпочтительно имеют изогнутую форму и такие размеры, чтобы соответствовать верхнему участку наружной части колесной пары. Изогнутые контактные площадки 87 могут также перемещаться горизонтально, чтобы компенсировать перемещение центра вращения колеса или колесной пары. Например, контактные площадки могут содержать рельс, который движется горизонтально в прорези рычага. Кроме того, рычаги могут перемещаться вертикально для коррекции любого вертикального перемещения колеса. В этом варианте осуществления следящее устройство 11 может контактировать с нижней частью ступицы 77 колеса, чтобы отслеживать и измерять ее вертикальное и горизонтальное перемещение и соответствующее перемещение центра вращения каждого колеса 5.

На фиг. 12 показаны детали узла 48 каретки. Узел каретки перемещает резец 7 и устройство 51 измерения или обследования колеса. Узел каретки включает подвижную каретку 50, которая выполнен с возможностью перемещения в вертикальном и горизонтальном (y и z) направлениях. Каретка 50 поддерживает резец 7, использующийся в соответствии с описываемой здесь системой, и устройство 51 измерения или обследования колеса. Узел каретки 48 выполнен с возможностью перемещения по вертикали и горизонтали, чтобы перемещать резец 7 к колесу 5 и колесной паре 3, чтобы резец мог контактировать с наружной периферией и профилем колеса 3. Для активации резца 7 и его вращения используется двигатель 53, чтобы сделать возможным процесс обточки. Каретка 50 и резец 7 управляются блоком управления, который может активироваться и контролироваться оператором. С кареткой 50 соединено устройство 51 измерения профиля колеса, которое более подробно показано на фиг. 13. Это устройство может включать в себя, например, прецизионный ролик 56 с поворотным датчиком положения в нем. Поднятый фланец на прецизионном ролике 56 может отслеживать вращающееся колесо 5 на колесной паре 3 и контактировать с ним. Устройство 51 измерения колес способно измерять весь профиль колеса во всем осевом направлении, толщину колеса и всю его периферию. Соответственно, вся окружность колеса 5 в колесной паре 3 может быть обмерена с использованием прецизионного ролика 56 по всей его окружности, чтобы рассчитать полную форму внешнего профиля колеса 3. Блок управления 13 соединен с прецизионным роликом и поворотным датчиком положения, а также с узлом каретки 50 для измерения его точного положения и перемещения. Блок управления управляет одним или более механизмами и тележкой 50, чтобы перемещать устройство 51 измерения колеса по вертикали и горизонтали в направлении колеса и колесной пары.

Горизонтальный контактный элемент или зонд 52 могут включать, например, рубиновые наконечники или маленькие прецизионные ролики на их внутренней и наружной протяженности, чтобы контактировать с внутренней и наружной поверхностями колес 5. Положение горизонтального контактного элемента или зонда 52 контролируется блоком управления с использованием прецизионного измерителя длины, такого как Keyance GT2-H32 от Keyance Corporation, США. Такая информация комбинируется с вертикальным и горизонтальным положением узла 48 каретки и может использоваться блоком управления 13 для локализации и измерения ширины колеса и толщины бандажа. Линейная направляющая 54, которая может быть с пневматическим или гидравлическим приводом, может приводиться в действие в вертикальном направлении и обеспечивать обратную связь по положению, используя линейный датчик положения или магнитострикционный датчик для измерения вертикального положения прецизионного ролика 56 и горизонтального элемента или зонда 52. Линейная направляющая 54 может быть также соединена с блоком управления 13 для объединения с информацией, полученной от прецизионного ролика 56 и горизонтального элемента или зонда 52, чтобы обеспечить точное измерение в отношении наружного профиля колеса 5 от его внутренней поверхности к его наружной поверхности по толщине колеса.

Когда колесная пара 3 помещена на систему 1, оператор может начинать ее рабочий цикл. Затем блок управления 13 может перемещать устройство 51 измерения профиля колеса вверх и по направлении к колесу, чтобы содействовать осуществлению различных измерений. Сначала может быть рассчитана средняя линия вращения оси колесной пары, исходя из положения горизонтального элемента или зонда 52 и/или прецизионного ролика 56, контактирующего с нижней частью колеса, и добавляя половину среднего диаметра колеса, определенного путем измерения и полученного из информации от прецизионного ролика 56 и его поворотного датчика положения.

Согласно фигурам 7 и 8, для восстановления профиля колесной пары железнодорожного транспортного средства можно использовать альтернативную систему 1 восстановления профиля, находящуюся на тележке или платформе 39. Система с фигур 7 и 8 похожа на систему, описанную в связи с фигурами 1-6, и функционирует аналогично. Как показано на фиг. 8, система 1 содержит станок 2, который способен поддерживать тележку или платформу с железнодорожными колесами и колесными парами. Ролики 15 и резцы 7 действуют таким же образом, как описано выше в связи с фигурами 1-6. Однако следящие рычаги 12 следящего устройства 11 могут контактировать с тележкой 39, а не с колесной парой 3. Кроме того, прижимная система 9 предназначена для контакта с тележкой 39, а не с колесами.

Когда система применяется для восстановления профиля колесной пары на тележках, можно использовать различные типы внутренних прижимных систем. Например, система с гидравлическим приводом может опускаться на обратную сторону рамы тележки, после того как оператор установит на место соответствующий крюк или адаптер. Кроме того, для некоторых тележек и незакрепленных колесных пар могут потребоваться захваты, расположенные снаружи колес, чтобы приложить усилие зажима к осевым буксам, подшипниками или другим элементам тележки. В таких ситуациях можно использовать отдельную внешнюю зажимную систему с гидравлическим приводом. Кроме того, можно использовать опорную раму, чтобы поддерживать конец тележки, противоположный обтачиваемой колесной паре. Рама может либо поддерживать колесную пару, которая не обтачивается, либо она может быть оснащена подъемниками для поддержки рамы тележки, если это необходимо для расположения сдвоенных колесных пар. Когда обточка одной колесной пары завершена, тележку можно поднять, используя мостовой кран, повернуть и снова установить на машину, чтобы завершить обработку второй колесной пары. По требованию можно использовать гидроустановку для питания прижимных систем.

Блок управления 13 может включать, например, стандартный промышленный PLC (программируемый логический контроллер) с базовыми модулями управления движения, обеспечивающими легкость применения и простоту обслуживания. Полнофункциональный пользовательский интерфейс 13 на базе ПК (фиг. 1) предоставляет оператору доступ к соответствующему набору простых экранов для просмотра измеренных данных по колесным парам, выбора процессов, которые необходимо выполнить, мониторинга состояния и эксплуатации машины. Дополнительные функции (и экраны, защищенные паролем) предоставляются для обслуживания, управления данными, калибровки и т.д. Значимые сообщения, касающиеся состояния, условий блокировки и неисправностей, отображаются на экране для содействия использованию и эффективному устранению неполадок. Возможности подключения и услуги удаленной диагностики доступны в зависимости от ИТ-политики клиента, опций поставщика услуг и требуемого уровня поддержки. Для подключения к сети клиента для хранения данных по колесным парам в базе данных по техническому обслуживанию транспортного средства клиента могут использоваться выделенный порт локальной компьютерной сети или другие коммуникационные интерфейсы или методы связи.

Обратимся теперь к фиг. 9, на которой схематически показаны некоторые компоненты системы 1 и их каналы связи. Блок управления 13 функционально связан с каждым режущим инструментом 7 и узлом 48 каретки и с соответствующими им механизмами для управления и перемещения каждого режущего инструмента 7, чтобы начать обточку каждого колеса 5. Блок управления 13 также функционально связан с каждым приводным роликом 15 для контроля работы приводных роликов и вращения каждого колеса 5 каждой колесной пары 3. Блок управления 13 также функционально связан с каждым следящим устройством 11, которое отслеживает положение центра вращения каждого колеса и колесной пары 3. Блок управления 13 также функционально связан с каждой системой или устройством 51 измерения профиля, которые измеряют профиль колеса перед и/или после восстановления профиля. Блок управления 13 может рассчитывать центр вращения каждого колеса 17 на основе информации, полученной от каждой системы измерения профиля. Каждая система 1 содержит несколько резцов, каждый резец соответствует обточке конкретного колеса колесной пары. Кроме того, при желании каждая система 1 может обтачивать несколько колесных пар. Можно использовать единственный блок управления 13 или более блоков управления для определения положения каждого резца, управляемого блоком управления. Кроме того, единственный блок управления может управлять несколькими системами 1.

Согласно фиг. 10, система осуществляет процесс на каждом колесе 5, которое обтачивается конкретным резцом 7. Для каждого колеса система, использующая одну или более систем 51 измерения профиля колеса, соответствующих одному или более колесам 5, будет измерять профиль каждого колеса. Затем блок управления может рассчитать требуемый центр вращения каждого колеса. После расчета центра вращения блок управления может рассчитать постоянное положение или расстояние между центром вращения каждого колеса и резцом, чтобы получить требуемый профиль колеса поде обточки. Блок управления может активировать каждый приводной ролик и резец, соответствующий конкретному колесу, чтобы вращать каждое колесо и привести в контакт соответствующий резец с колесом для создания на нем нового профиля. Для каждого обтачиваемого колеса следящее устройство отслеживает перемещение центра вращения колеса, а блок управления рассчитывает изменение положения или изменение расстояния до центра вращения каждого колеса. Затем блок управления может скорректировать положение каждого резца относительно изменения положения центра вращения для колеса, обтачиваемого резцом. Процесс может продолжаться до полного оборота колеса относительно резца. Кроме того, при необходимости процесс можно повторить на нескольких оборотах одного и того же колеса.

Полная последовательность операций для восстановления профиля колеса 5 и колесной пары 3 может быть следующей. Сначала колесную пару 3 (или тележку, если такая соединена с колесной парой) помещают непосредственно на ролики 5, используя, например, мостовой кран. Затем можно использовать осевую направляющую систему, например, для контакта с тележкой или индивидуальной колесной парой, в зависимости от ситуации. Затем оператор может при необходимости активировать прижимные механизмы 9, чтобы приложить направленную вниз силу. Блок управления поддерживает усилие прижима для баланса обработки колесной пары. Далее можно активировать рычаги, следящие за колесной парой, для контакта с рамой тележки либо прижимным механизмом или колесной парой. Оператор может плавно перемещать следящие рычаги следящего устройства таким образом, чтобы текущая точка контакта рычага была выровнена под заранее определенной зоной на данной тележке, прижимной механизм или блок управления выдвигают следящие рычаги напротив тележки, прижимного механизма или колесной пары и автоматически сохраняют контакт и отслеживают перемещение колеса или колесной пары в течение всего баланса цикла. Можно нанести мишень, такую как покрытая клеем светоотражающая пленка, на бандаж одного колеса для указания положения полного оборота колеса. Затем оператор может подтвердить, что были выбраны правильные операции и введен правильный тип колесной пары, а затем инициировать автоматический цикл обработки на пункте управления. Устройство 51 измерения колеса измеряет диаметры, ширину, местоположение колес и профиль колеса. Блок управления рассчитывает целевые или требуемые диаметры колеса, требующего восстановления профиля, число проходов и глубину резки. Блок управления может также проверить на соответствие толщины бандажа предельным размерам для отбраковки и удостовериться, что расстояния между внутренними поверхностями бандажей колес являются допустимыми. Затем блок управления выравнивает резцы 7 по колесам вдоль оси Z и управляет системой для осуществления одного или более проходов черновой обточки колес. Затем устройства измерения колес могут измерить диаметры колеса до проведения чистовой обточки. Исходя из этих измерений, резец может сделать один чистовой проход. Резец может завершить обработку внешнего радиуса (если резец выполнен без фаски). При желании система может запустить цикл измерения после механообработки, используя устройство измерения колеса, и система может сохранить или и/или передать данные по колесной паре. Затем оператор может удалить светоотражающую мишень, освободить и вернуть в исходное положение следящие рычаги, прижимы и осевые направляющие. После этого можно удалить колесную пару и/или тележку.

На фиг. 11 показан следующий вариант осуществления системы восстановления профиля изношенных железнодорожных колес и колесных пар, согласно которому железнодорожное транспортное средство (не показано) может двигаться по совокупности рельсов, находящихся над станком. Этот вариант осуществления функционирует аналогично вариантам, описанным выше, но измеряет и обтачивает колесную пару, остающуюся в сборе на рельсовом транспортном средстве. Станок 2 может быть смонтирован в яме 80, что позволяет вести или толкать рельсовый транспорт непосредственно над системой по рельсам 82. Эти рельсы должны быть рассчитаны так, чтобы выдерживать нагрузки на ось более 20 тонн (180 кН) для рельсовых тележек и осевые нагрузки 45 тонн для тяжелых локомотивов. После позиционирования транспортного средства над станком 2 приводные ролики могут поднять колесную пару, и рельсовая секция автоматически отводится, чтобы обеспечить резцу 7 доступ к нижней части колеса 5. В этом варианте осуществления прижимные системы 9 содержат два рычага. Рукоятки установлены с возможностью поворота на стойках 55, которые могут перемещаться вертикально. Прижимные системы 9 включают колодки, которые контактируют с тележкой (не показана) или колесной парой (не показана). Таким образом, колодки можно перемещать, поворачивая рычаги и перемещая стойки.

Для системы, показанной на фиг. 11, полная последовательность операций может быть следующей. Когда система запускается, и рельсы 82 установлены, железнодорожное транспортное средство выполнен с возможностью перемещения на рельсах 82 в систему. Можно использовать систему сигнализации, такую как зеленый свет, для информирования пользователя о том, что система готова к приему железнодорожного транспортного средства. Затем транспортное средство может двигаться, маневрировать или перемещаться с помощью лебедки по рельсам 82 на ролики 15 системы. Затем оператор может расширить осевую направляющую систему для контакта с тележкой или роликами, чтобы при необходимости войти в контакт с отдельной колесной парой. Затем оператор может начать выравнивать прижимные системы 9 с тележкой и инициировать прижимную систему 9 для приложения к тележке направленного вниз усилия. Блок управления 13 контролирует все операции и сохраняет прижимное усилие в течение всего цикла обточки. Затем пользователь может активировать устройства отслеживания колесных пар таким образом, чтобы следящие рычаги вошли в контакт с рамой тележки (или колесными парами, если это необходимо). Рычаги, отслеживающие колесные пары, контактируют с целевой зоной на раме тележки, или для содействия такому контакту можно использовать адаптер. Оператор может нанести целевой индикатор, такой как покрытая клеем светоотражающая пленка, на бандаж колеса, чтобы визуально указывать, когда произойдет полный оборот колеса в системе в процессе обточки. Оператор может подтвердить тип, в том числе размер колеса и колесной пары, установленных на системе, и запустить автоматический цикл обточки на пункте управления. После запуска автоматического цикла обточки ролики поднимаются и приподнимают колесную пару над рельсами. Рельсы могут быть скользящими для автоматического отвода от роликов. Затем могут приводиться в действие устройства измерения колес для определения диаметра, ширины, местоположения колес и профиля колеса. На этом этапе блок управления, исходя из таких измерений, рассчитывает требуемый целевой диаметр колеса, рассчитывается также число оборотов обточки и глубина резки. Кроме того, определяются толщина бандажа колеса и пределы, включая верификацию размеров между внутренними поверхностями бандажей. Далее, резцы выравниваются с колесами вдоль горизонтальной и/или вертикальной оси, и выполняется один или более черновых проходов обточки или оборотов, как определено блоком управления. После цикла обточки можно измерить диаметры колес, используя устройства измерения колес. Если блок управления определяет, что измеренный диаметр колеса достаточен или близок к требуемому размеру и конфигурации, система может выполнить один или более оборотов чистовой обточки. Полный наружный радиус колес может быть дополнительно фрезерован, если фреза не имеет встроенной фаски. В конце процессов обточки можно провести стадию измерения после обточки, используя системы измерения профиля колеса, и результаты измерения колеса и другие данные могут быть сохранены или переданы блоком управления. Затем оператор может удалить светоотражающую пленку или другие индикаторы цели и освободить следящие рычаги, прижимы и осевые направляющие. Транспортное средство может быть перемещено к следующей колесной паре на нем, и весь процесс может быть повторен для следующей колесной пары транспортного средства.

В качестве резцов 7 можно использовать фрезерные головки для фрезерования колесной пары или другие фрезы, которые частично или полностью копируют требуемую форму колеса. Например, с описанной здесь системой можно использовать резец Stanray TN-84 от корпорации Simmons Machine Tool Corp., Олбани, Нью-Йорк. Однако можно использовать также и другие подходящие резцы. Каждый прецизионный резец 7 может приводиться в действие безредукторным двигателем мощностью 30 л.с., соединенным через шпиндель или вал. Шпиндель может поддерживаться несколькими тяжелыми прецизионными подшипниками, установленными, например, в чугунном корпусе. Каждый резец 7 может содержать обточенное тело с рядом съемных оправок. Каждая из этих оправок предназначена для удерживания ряда заменяемых индексируемых твердосплавных режущих пластин, расположенных таким образом, чтобы образовать сплошную режущую спираль, которая обеспечивает требуемый профиль поверхности качения. Эти режущие пластины могут быть легко проиндексированы без удаления резца со станка. Резцы можно легко снять со станка для замены резцов или индексации режущих пластин. Резцы разработаны также с набором режущих пластин на конце резца. Это позволяет резать фаску или радиус, касательный к наружной поверхности бандажа, исходя из измеренной ширины и позиции колеса.

Хотя изобретение было описано со ссылкой на варианты осуществления, проиллюстрированные на чертежах, специалисту в данной области техники следует понимать, что можно ввести различные модификации без какого-либо отступления от сущности изобретения. Например, можно использовать различные другие регулируемые конфигурации разделителей. Предполагается, что все такие модификации или конфигурации находятся в рамках объема изобретения, который определен в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| МОБИЛЬНЫЙ СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2017 |

|

RU2675329C1 |

| Станок для обточки бандажей колёсных пар тягового подвижного состава | 2018 |

|

RU2684660C1 |

| СП0СОБ ОБРАБОТКИ КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И СТАНОК ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2245764C2 |

| НИЗКОУРОВНЕВЫЙ ТОКАРНЫЙ СТАНОК ПОДВИЖНОГО БАЗИРОВАНИЯ ДЛЯ ВОССТАНОВЛЕНИЯ КОЛЕСНОЙ ПАРЫ | 2021 |

|

RU2759101C1 |

| Малогабаритный колесотокарный станок для обработки колесных пар локомотивов и вагонов без выкатки | 2022 |

|

RU2797231C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| Станок для обточки колесных пар | 1958 |

|

SU118679A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2004 |

|

RU2262416C1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 2022 |

|

RU2809615C1 |

Группа изобретений относится к области металлообработки и может быть использована при восстановлении профиля колесной пары железнодорожного транспортного средства. Способ включает расположение колесной пары на одном или более роликах, определение центра вращения колеса на колесной паре, определение требуемого постоянного расстояния между режущим инструментом и центром вращения колеса и вращение колеса. При этом с помощью режущего инструмента осуществляют фрезерование профиля колеса, обеспечивают перемещение центра вращения колеса относительно одного или более роликов при удерживании указанных одного или более роликов в фиксированном положении на станке, отслеживают перемещение центра вращения колеса и перемещают режущий инструмент с обеспечением его расположения на требуемом постоянном расстоянии между режущим инструментом и центром вращения колеса. Группа изобретений включает также варианты способа и варианты устройств, реализующих эти способы. Использование изобретений позволяет упростить процесс восстановления профиля колес. 5 н. и 39 з.п. ф-лы, 13 ил.

1. Способ восстановления профиля колесной пары железнодорожного транспортного средства, включающий

расположение колесной пары на одном или более роликах,

определение центра вращения колеса на колесной паре,

определение требуемого постоянного расстояния между режущим инструментом и центром вращения колеса и

вращение колеса,

отличающийся тем, что, когда с помощью режущего инструмента осуществляют фрезерование профиля колеса, обеспечивают перемещение центра вращения колеса относительно одного или более роликов при удерживании указанных одного или более роликов в фиксированном положении на станке, отслеживают перемещение центра вращения колеса и перемещают режущий инструмент с обеспечением его расположения на требуемом постоянном расстоянии между режущим инструментом и центром вращения колеса.

2. Способ по п. 1, дополнительно включающий отслеживание изменений положения центра вращения колеса после поворота колеса и активации режущего инструмента.

3. Способ по п. 1 или 2, дополнительно включающий измерение расстояния, соответствующего расстоянию между одним или более роликами и центром вращения колеса при изменении положения центра вращения.

4. Способ по п. 3, в котором режущий инструмент перемещают в соответствии с указанным измерением.

5. Способ по п. 4, в котором положение центра вращения колеса контролируют с использованием следящего устройства.

6. Способ по п. 4 или 5, в котором измерение расстояния включает в себя измерение как вертикального, так и горизонтального расстояний между одним или более роликами и центром вращения колеса.

7. Способ по любому из пп. 1-6, в котором колесную пару снимают с указанного железнодорожного транспортного средства.

8. Способ по любому из пп. 1-7, в котором колесная пара закреплена в тележке.

9. Способ по любому из пп. 1-8, включающий измерение геометрии колеса с использованием зондовой измерительной системы для определения центра вращения колеса.

10. Устройство для восстановления профиля колесной пары железнодорожного транспортного средства, содержащее

фрезерный станок, имеющий один или более роликов, предназначенных для поддержки колесной пары с возможностью одновременного перемещения центра вращения колеса относительно указанных одного или более роликов,

режущий инструмент, функционально соединенный с фрезерным станком, причем режущий инструмент установлен с возможностью перемещения относительно указанных одного или более роликов и выполнен с возможностью фрезерования профиля колеса колесной пары,

отличающееся тем, что оно снабжено следящим устройством для отслеживания положения центра вращения колеса, соединенным с фрезерным станком, при этом

один или более роликов установлены в фиксированном положении на указанном фрезерном станке при активации указанного режущего инструмента, а указанные фрезерный станок и следящее устройство соединены с блоком управления, который выполнен с возможностью управления положением режущего инструмента относительно центра вращения колеса с обеспечением расположения режущего инструмента на требуемом постоянном расстоянии между режущим инструментом и центром вращения колеса.

11. Устройство по п. 10, в котором блок управления выполнен с возможностью вычисления расстояния, соответствующего расстоянию между одним или более роликами и центром вращения колеса.

12. Устройство по п. 11, в котором блок управления выполнен с возможностью перемещения режущего инструмента в зависимости от указанного расстояния, соответствующего расстоянию между одним или более роликами и центром вращения колеса.

13. Устройство по любому из пп. 10-12, в котором блок управления выполнен с возможностью управления следящим устройством для отслеживания перемещения центра вращения колеса после активации режущего инструмента для контроля положения центра вращения колеса.

14. Устройство по любому из пп. 10-13, в котором фрезерный станок содержит механизм, выполненный с возможностью контакта с колесной парой и удерживания колесной пары на указанных одном или более роликах с обеспечением перемещения центра вращения колеса относительно одного или более роликов.

15. Устройство по любому из пп. 10-14, в котором фрезерный станок выполнен с возможностью поддержания колесной пары, снятой с указанного железнодорожного транспортного средства.

16. Устройство по любому из пп. 10-15, в котором фрезерный станок выполнен с возможностью поддержания колесной пары, прикрепленной к тележке.

17. Устройство по любому из пп. 10-15, дополнительно содержащее

второй режущий инструмент, функционально соединенный с фрезерным станком, причем второй режущий инструмент выполнен с возможностью перемещения относительно вторых одного или более роликов и выполнен с возможностью фрезерования профиля второго колеса колесной пары,

второе следящее устройство, соединенное с фрезерным станком и выполненное с возможностью определения положения центра вращения второго колеса, при этом

указанный блок управления соединен с указанным вторым следящим устройством и выполнен с возможностью контроля положения второго режущего инструмента относительно центра вращения второго колеса для обеспечения перемещения второго режущего инструмента в соответствии с расположением второго режущего инструмента на требуемом постоянном расстоянии от центра вращения второго колеса.

18. Устройство по любому из пп. 10-17, содержащее зондовую измерительную систему, функционально соединенную с фрезерным станком и с указанным блоком управления, причем указанная зондовая измерительная система выполнена с возможностью измерения геометрии колеса и определения центра вращения колеса.

19. Способ восстановления профиля колесной пары железнодорожного транспортного средства на станке, включающий

расположение колесной пары на одном или более роликах,

определение центра вращения колеса на колесной паре,

определение требуемого постоянного расстояния между режущим инструментом и центром вращения колеса и

вращение колеса,

отличающийся тем, что, когда с помощью режущего инструмента осуществляют фрезерование профиля колеса, отслеживают изменения положения центра вращения колеса при поддержании роликов в фиксированном вертикальном положении и обеспечивают перемещение центра вращения колеса относительно одного или более роликов, при этом перемещают режущий инструмент как в вертикальном, так и в горизонтальном направлениях для соответствия его расположения на требуемом постоянном расстоянии между режущим инструментом и центром вращения колеса.

20. Способ по п. 19, дополнительно включающий отслеживание изменений положения центра вращения колеса после поворота колеса и активации режущего инструмента.

21. Способ по п. 19, дополнительно включающий измерение расстояния, соответствующего расстоянию между одним или более роликами и центром вращения колеса при изменении положения центра вращения колеса.

22. Способ по п. 21, в котором режущий инструмент перемещают в соответствии с указанным измерением.

23. Способ по п. 22, в котором положение центра вращения колеса контролируют с использованием следящего устройства.

24. Способ по п. 22 или 23, в котором измерение расстояния включает в себя измерение как вертикального, так и горизонтального расстояний между одним или более роликами и центром вращения колеса.

25. Способ по любому из пп. 19-24, в котором колесную пару снимают с указанного железнодорожного транспортного средства.

26. Способ по любому из пп. 19-25, в котором колесная пара закреплена в тележке.

27. Способ по любому из пп. 19-26, включающий измерение геометрии колеса с использованием зондовой измерительной системы для определения центра вращения колеса.

28. Способ по п. 19, дополнительно включающий определение изменений положения центра вращения колеса при одновременной обточке колеса и перемещении режущего инструмента к центру вращения колеса в зависимости от изменений положения центра вращения колеса.

29. Устройство для восстановления профиля колесной пары железнодорожного транспортного средства, содержащее

фрезерный станок, имеющий один или более роликов, выполненных с возможностью поддержания колесной пары при обеспечении перемещения центра вращения колеса относительно одного или более роликов,

режущий инструмент, функционально соединенный с фрезерным станком, причем режущий инструмент установлен с возможностью перемещения относительно указанных одного или более роликов и выполнен с возможностью фрезерования профиля колеса колесной пары,

следящее устройство для отслеживания положения центра вращения колеса, соединенное с фрезерным станком,

блок управления, соединенный с фрезерным станком и следящим устройством и выполненный с возможностью управления положением режущего инструмента относительно центра вращения колеса и обеспечения перемещения режущего инструмента для поддержания его расположения на постоянном расстоянии от центра вращения колеса,

отличающееся тем, что блок управления выполнен с возможностью управления позиционированием следящего устройства для отслеживания центра вращения колеса после активации режущего инструмента.

30. Устройство по п. 29, в котором блок управления выполнен с возможностью вычисления расстояния, соответствующего расстоянию между одним или более роликами и центром вращения колеса.

31. Устройство по п. 30, в котором блок управления выполнен с возможностью перемещения режущего инструмента в зависимости от указанного расстояния, соответствующего расстоянию между одним или более роликами и центром вращения колеса.

32. Устройство по любому из пп. 29-31, в котором фрезерный станок содержит механизм, выполненный с возможностью контакта с колесной парой и удерживания колесной пары на указанных одном или более роликах с обеспечением перемещения центра вращения колеса относительно одного или более роликов.

33. Устройство по любому из пп. 29-32, в котором фрезерный станок выполнен с возможностью поддержания колесной пары, снятой с указанного железнодорожного транспортного средства.

34. Устройство по любому из пп. 29-33, в котором фрезерный станок выполнен с возможностью поддержания колесной пары, прикрепленной к тележке.

35. Устройство по любому из пп. 29-33, дополнительно содержащее

второй режущий инструмент, функционально соединенный с фрезерным станком, причем второй режущий инструмент установлен с возможностью перемещения относительно вторых одного или более роликов и выполнен с возможностью фрезерования профиля второго колеса колесной пары,

второе следящее устройство, соединенное с фрезерным станком и выполненное с возможностью определения положения центра вращения второго колеса, при этом

указанный блок управления соединен с указанным вторым следящим устройством и выполнен с возможностью контроля положения второго режущего инструмента относительно центра вращения второго колеса для обеспечения перемещения второго режущего инструмента в соответствии с расположением второго режущего инструмента на требуемом постоянном расстоянии от центра вращения второго колеса.

36. Устройство по любому из пп. 29-35, содержащее зондовую измерительную систему, функционально соединенную с фрезерным станком и с указанным блоком управления, при этом зондовая измерительная система выполнена с возможностью измерения геометрии колеса и определения центра вращения колеса.

37. Способ восстановления профиля колесной пары железнодорожного транспортного средства, включающий

расположение колесной пары на одном или более роликах,

определение центра вращения колеса на колесной паре,

определение требуемого постоянного расстояния между режущим инструментом и центром вращения колеса,

вращение колеса,

обеспечение перемещения центра вращения колеса относительно одного или более роликов,

активацию режущего инструмента для фрезерования профиля на колесе,

перемещение режущего инструмента для содействия его расположению на постоянном расстоянии между режущим инструментом и центром вращения колеса,

отличающийся тем, что для определения центра вращения колеса измеряют геометрию колеса с использованием зондовой измерительной системы.

38. Способ по п. 37, дополнительно включающий отслеживание изменений положения центра вращения колеса после поворота колеса и активации режущего инструмента.

39. Способ по п. 38, дополнительно включающий измерение расстояния, соответствующего расстоянию между одним или более роликами и центром вращения колеса при изменении положения центра вращения колеса.

40. Способ по п. 39, в котором режущий инструмент перемещают в соответствии с указанным измерением.

41. Способ по п. 40, в котором положение центра вращения колеса контролируют с использованием следящего устройства.

42. Способ по п. 40 или 41, в котором измерение расстояния включает в себя измерение как вертикального, так и горизонтального расстояний между одним или более роликами и центром вращения колеса.

43. Способ по любому из пп. 37-42, в котором колесную пару снимают с указанного железнодорожного транспортного средства.

44. Способ по любому из пп. 37-43, в котором колесная пара закреплена в тележке.

| US 3203286 A, 31.08.1965 | |||

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ДЕМОНТАЖА ИХ С ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2130361C1 |

| Водяной калориметр | 1955 |

|

SU105603A1 |

| Способ выбора пределов измерения в электрическом мосте переменного тока | 1955 |

|

SU128534A1 |

| US 3598017 A, 10.08.1971 | |||

| Устройство для сушки капиллярно-пористых плит | 1983 |

|

SU1200097A2 |

| US 4802285 A, 07.02.1989 | |||

| US 5561242 A, 01.10.1996. | |||

Авторы

Даты

2022-06-01—Публикация

2019-01-10—Подача