Изобретение относится к металлорежущему станку согласно ограничительной части п.1 формулы изобретения, а также к способу обработки деталей на данном металлорежущем станке.

Подобная машина известна из проспекта "Boston Matic 5-AXIS PRECISION CONTOURINY SYSTEM" BOSTON DIGTAL Corporation. В металлорежущих станках такого типа ось качаний, вокруг которой может поворачиваться инструментодержатель, пресекает ось обработки в зоне обработки, что имеет то преимущество, что при качаниях обрабатывающего инструмента для лучшего приспособления к ориентации поверхности детали требуются лишь незначительные, обычно распределенные на все оси движения выравнивания.

Ось качаний в машине, показанной в названном проспекте, расположена перпендикулярно к оси обработки, что связано с различными недостатками. Так инструментодержатель имеет U-образную форму и тем самым довольно дорог в изготовлении и, прежде всего, он длинный, так что его относительно сильно деформируют действующие на металлообрабатывающий инструмент реакционные усилия. По этой причине конструкция не очень стабильна, что в случае очень высоких требований к точности обработки приводит к трудностям или по меньшей мере требует массивной конструкции.

К этому добавляется то, что качание инструментодержателя возможно лишь в одной плоскости, в которой принудительным порядком расположено также приемное устройство с деталью. Это ограничивает зону качания, так как уже при угле поворота, явно меньшем 90o, создаются проблемы.

Указанные недостатки устраняются в изобретении за счет того, что металлорежущий станок содержит несущее вращающееся приспособление для крепления детали и фрезерную головку, установленную с возможностью вращения вокруг оси обработки в инструментодержателе, причем инструментодержатель смонтирован с возможностью поворота вокруг оси качания, расположенной под углом α к оси обработки, а обе оси перекрещиваются в зоне фрезерной головки, а также содержит приводные средства, связанные с осью качания инструментодержателя и осью вращения приспособления для крепления детали, что угол наклона α является острым углом.

Согласно предпочтительной форме выполнения угол наклона α составляет от 30o до 60o, особенно предпочтительно 45o.

Кроме того, целесообразно, чтобы в определенных положениях инструментодержателя относительно базисного устройства ось базисного устройства перекрещивалась с осью обработки и чтобы за счет относительных перемещений между базисным устройством и инструментодержателем приспособление для крепления детали имело возможность перемещения к инструментодержателю и от него.

Согласно целесообразной форме выполнения инструментодержатель установлен с возможностью перемещения относительно приспособления для крепления детали по двум осям поступательного перемещения.

Кроме того, металлорежущий станок может быть снабжен установленными с возможностью взаимно перпендикулярных перемещений двумя каретками, на одной из которых смонтирован инструментодержатель, а другая установлена с возможностью перемещения параллельно оси базисного устройства.

Кроме того, указанная задача изобретения решается в способе обработки деталей, например турбинных лопаток и лопаток силовых установок, с помощью вышеописанного станка, в котором деталь приводят во вращение вокруг ее продольной оси и обрабатывают по следующим друг за другом в продольном направлении траекториям.

Благодаря указанному выполнению конструкция металлорежущего станка является простой и стабильной и поэтому позволяет при малых затратах получить высокую точность. Кроме того, она допускает большие углы поворота, что позволяет расширить возможности подгонки положения инструмента к ориентации поверхности детали, благодаря чему можно очень просто обеспечить высокое качество поверхности.

Металлорежущие станки согласно изобретению особенно подходят для фрезерования лопаток турбин и лопаток силовых установок, а также дисков компрессоров, где при относительно сложной форме нужно получить высокое качество поверхности.

Далее изобретение поясняется подробнее с помощью чертежей, на которых показаны примеры выполнения изобретения:

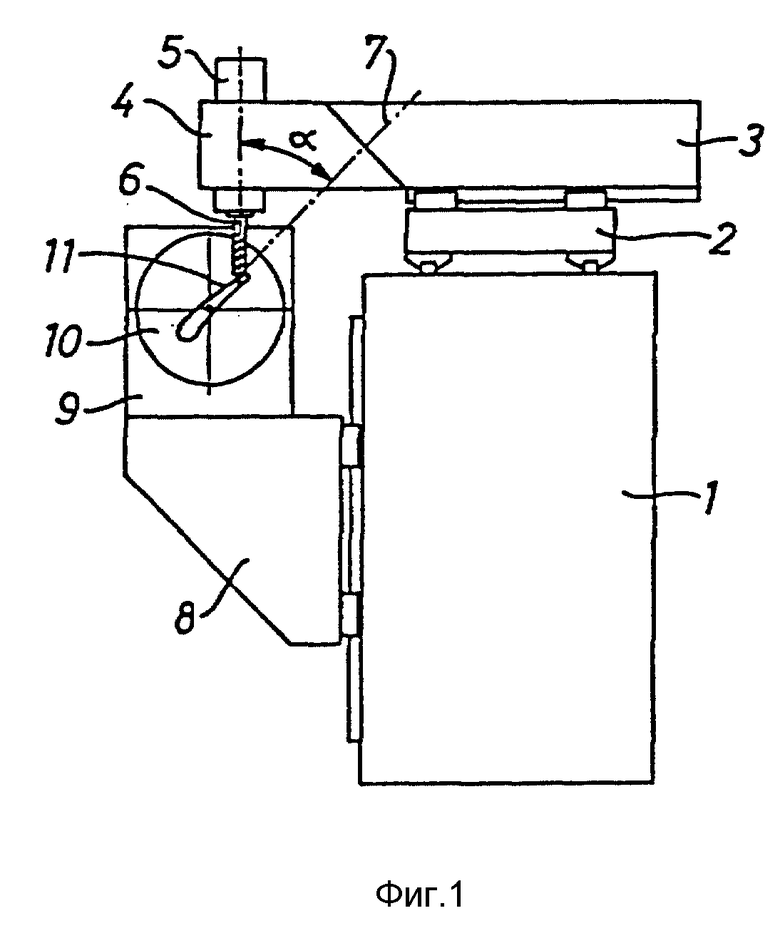

на фиг. 1 представлен вид сбоку на металлорежущий станок согласно изобретению по первому варианту выполнения в исходном положении;

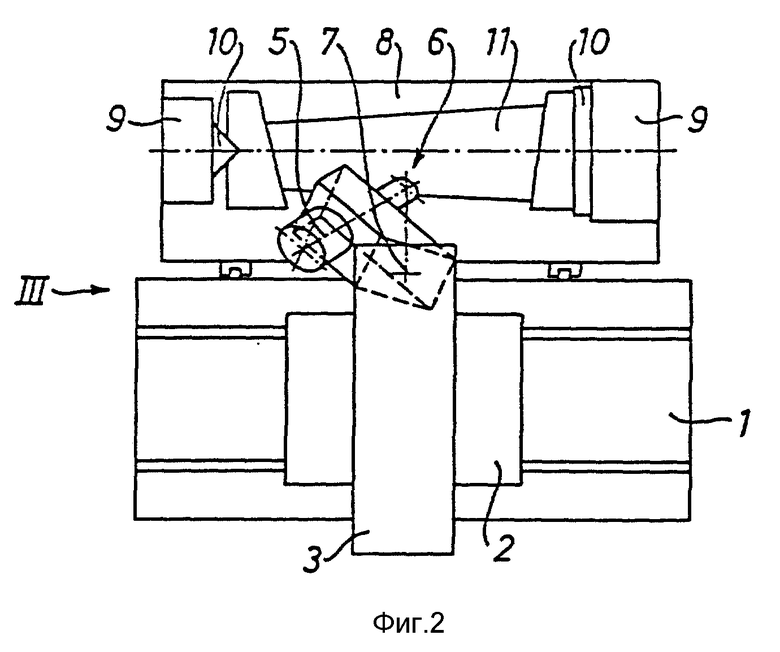

на фиг. 2 - вид сверху на металлорежущий станок по фиг. 1 с отведенным инструментодержателем;

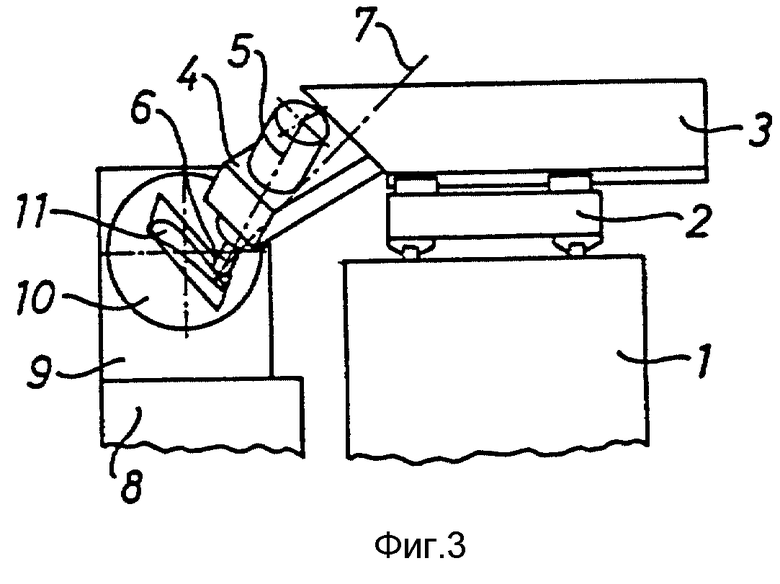

фиг. 3 - вид сбоку на металлорежущей станок в направлении стрелки III по фиг. 2;

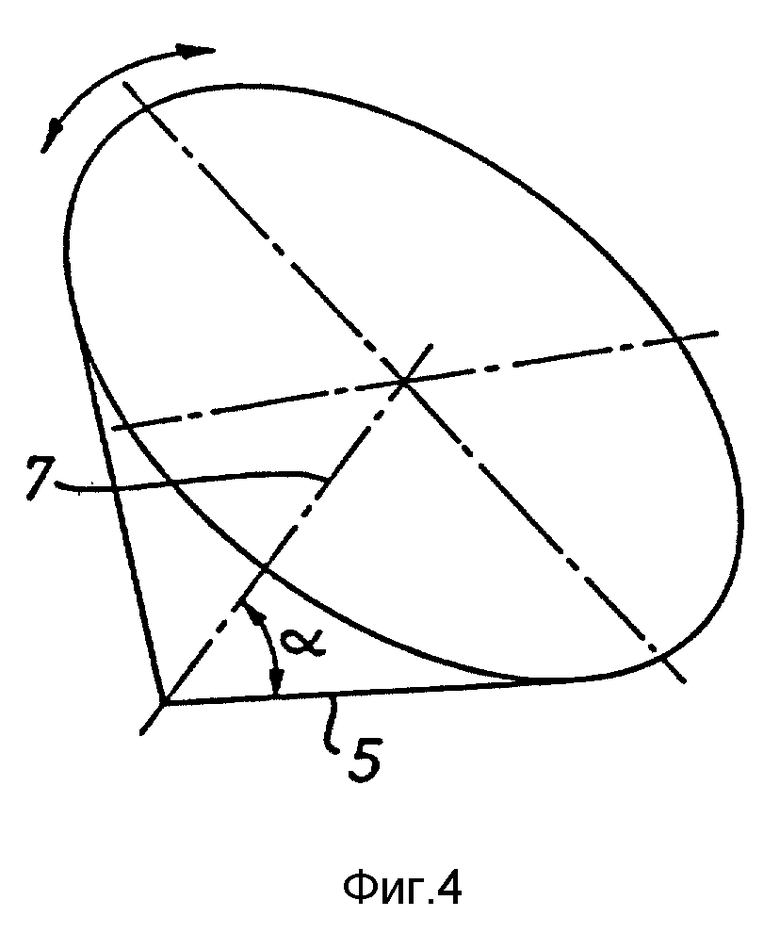

на фиг. 4 - пространство для перемещения оси обработки, схематически;

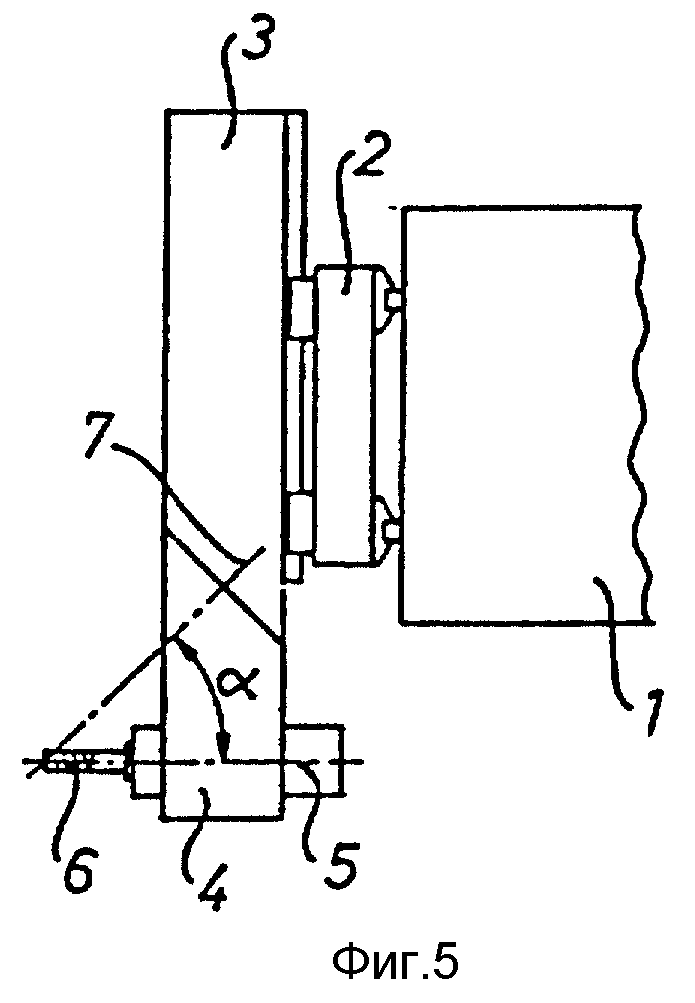

на фиг. 5 - вид сбоку металлорежущего станка по второму варианту выполнения в исходном положении.

Металлорежущей станок согласно изобретению несколько схематически представлен на фиг. 1-5, так как изобретение касается принципиальной конструкции и перенос ее в практику для специалиста не представляет никакой трудности.

На верхней стороне имеющей форму прямоугольного параллелепипеда стойки 1 вдоль горизонтальной оси, проходящей перпендикулярно к плоскости чертежа, расположена с возможностью перемещения первая каретка 2, которая несет вторую каретку 3, установленную с возможностью перемещения вдоль перпендикулярной по отношению к первой оси поступательного движения, также горизонтальной второй оси поступательного движения. Вторая каретка 3 несет инструментодержатель 4 с установленным в нем без возможности перемещения, но способным вращаться вокруг оси обработки 5, образованным в виде фрезерной головки 6 инструментом для обработки. Инструментодержатель 4 закреплен на второй каретке 3 с возможностью поворота вокруг оси качания 7. На передней части стойки 1 расположена другая каретка 8 вдоль вертикальной оси поступательного движения на инструментодержатель с возможностью перемещения к нему и от него. На ней установлено круглое базисное устройство 9 (на фиг. 1, 3 детали его не показаны) с приспособлением для крепления детали 10, которое расположено с возможностью вращения в круглом базисном устройстве 9. Ось вращения параллельна первой оси поступательного движения.

Турбинную лопатку в качестве обрабатываемой детали 11 зажимают в приспособлении 10 для крепления детали с возможностью вращения вокруг ее продольной оси. Ось качания 7 проходит через вершину фрезерной головки 6 и пересекает там ось обработки 5 под углом α = 45o. Все пять осей связаны с приводом. Движения осуществляются с помощью программного управления.

Само собой разумеется, в первую очередь имеют значение возможности относительного движения между фрезерной головкой 6 и деталью 11. Конструкция металлорежущего станка может быть в деталях совершенно иной, чем описано выше. Так, например, на фиг. 5 представлен вариант выполнения, в котором вторая каретка 3, к нижнему концу которой подведен и инструментодержатель 4, установлена с возможностью перемещения вдоль вертикальной оси поступательного движения, в то время как первая каретка 2 закреплена на передней стороне стойки 1 с возможностью перемещения по горизонтали. Не показанное на чертеже круглое базисное устройство закреплено на установленной с возможностью перемещения вдоль горизонтальной оси поступательного движения к стойке и от нее каретке. То, что ось качания 7 с осью обработки 5 составляет острый угол, приводит к тому, что режущая кромка фрезерной головки 6 имеет относительно небольшое расстояние от поворотной опоры и инструментодержатель 4 может быть выполнен прямым и соответственно коротким. Благодаря этому, крепление фрезерной головки 6 является очень стабильным и влияющие на точность обработки деформации инструментодержателя 4 снижены до минимума.

Кроме того, возможна большая область поворота на угол 90o и больше в обе стороны, причем вершина фрезерной головки 6 при поворотах не смещается или смещается незначительно, так что можно достичь высоких скоростей обработки, так как инструментодержатель 4 отклоняется не только вниз, но также одновременно из вертикальной плоскости, в которой расположено приспособление для крепления детали 10 с деталью 11 к стойке 1, так что опасность столкновения значительно снижается. Ось обработки 5 при таких отклонениях описывает сектор боковой поверхности конуса, ось которого представляет собой ось поворота 7 (фиг. 4).

Преимущества изобретения особенно проявляются при обработке лопаток турбины или лопаток силовых установок, когда должно быть достигнуто высокое качество поверхности, что требует точной подготовки положения режущей кромки фрезерной головки 6 к ориентации поверхности детали 11. Это обусловливает, если фрезерная головка 6 направляется по всей изогнутой поверхности детали 11, колебания инструментодержателя 4 в широком диапазоне, которые обычно легко создают проблемы.

Способ обработки осуществляется таким образом, что устройство 10 для крепления детали 11 вращается с помощью круглого базисного устройства 9 и положение фрезерной головки 6 с помощью отклонения вокруг оси качаний 7 и перемещений по осям поступательных движений постоянно подвергается корректировке. Когда дорожка отфрезерована, то каретка 2 сдвигается параллельно продольной оси детали 11 на ширину дорожки, а затем приемное устройство 10 для детали вращается в противоположном направлении. Обработка производится таким образом по следующим друг за другом в продольном направлении окружным дорожкам. Смена направлений вращения производится предпочтительно у кромки детали 11.

При обработке дисков компрессора, благодаря большому диапазону отклонений, получаются значительные преимущества, особенно это касается высокого качества поверхности.

Для достижения эффекта согласно изобретению не обязательно, чтобы угол наклона α составлял точно 45oC. Даже острый угол, лишь немного отличающийся от прямого угла, при соответствующей конструкции уже может способствовать перечисленным преимуществам. Предпочтительным является все же угол наклона α, составляющий 30-60o.

Не обязательно, чтобы ось качаний 7 пересекала ось обработки 5 и проходила точно через вершину фрезерной головки 6. Даже если ось качаний 7 проходит вблизи фрезерной головки 6, при качаниях требуются в общем лишь небольшие движения выравнивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКАРНЫЙ ИЛИ НАКАТНО-ПОЛИРОВАЛЬНЫЙ СТАНОК | 2013 |

|

RU2599655C2 |

| Станок с программным управлением | 1980 |

|

SU901001A1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| СТАНОК ДЛЯ ПРОФИЛЬНОЙ ОБРАБОТКИ ЛОПАТОК ТУРБИН | 1992 |

|

RU2028911C1 |

| Фрезерный станок | 1975 |

|

SU524617A1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| Фрезерный станок | 1975 |

|

SU645533A3 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

Изобретение относится к области металлообработки и предназначены, в частности, для фрезерования турбинных лопаток, лопаток силовых установок, а также дисков компрессора. В пятиосевом металлорежущем станке инструментодержатель установлен с возможностью поворота вокруг оси качания. Последняя пересекает ось обработки, вокруг которой может вращаться фрезерная головка, в зоне головки под острым углом. Этот угол наклона лежит предпочтительно между 30 и 60o, в частности, равен 45o. Инструментодержатель и базисное устройство, несущее приспособление для крепления детали, установлены с возможностью относительных перемещений в трех направлениях с помощью кареток. Турбинную лопатку вращают вокруг ее оси и обрабатывают по следующим друг за другом в продольном направлении траекториям. Благодаря такой конструкции при движении поворота инструментодержателя требуются лишь незначительные, распределенные на все оси движения выравнивания элементов. При этом инструментодержатель может быть коротким, а его деформации - небольшими, что обеспечивает высокую стабильность и повышает качество и точность обработки 2 с. и 5 з.п.ф-лы, 5 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Идзон М.Ф | |||

| Механическая обработка лопаток газотурбинных двигателей | |||

| - М.: Оборонгиз, 1963, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Станок для пятикоординатной обработки вращающимся инструментом пространственно-сложных криволинейных поверхностей | 1972 |

|

SU491252A1 |

| Металлорежущий станок | 1985 |

|

SU1222431A1 |

| Фрезерная головка | 1987 |

|

SU1553287A1 |

| Цилиндрическая щетка | 1983 |

|

SU1149931A1 |

| US 3823644 A, 16.07.74. | |||

Авторы

Даты

1999-10-10—Публикация

1994-12-14—Подача