Изобретение относится к области нефтепереработки, в частности к процессу замедленного коксования с получением кокса с содержанием летучих веществ 15-25% для использования в качестве коксующей добавки в шихту коксования углей при производстве металлургического кокса.

Нефтяной кокс с содержанием летучих веществ более 14% и менее 25% дает возможность не только заменить остродефицитный уголь марки К (коксующий) для введения в шихту коксования углей, но и улучшить качество получаемого металлургического кокса [Пат. РФ №2355729, опубл. 2009 г.].

Известен способ получения нефтяного кокса замедленным коксованием нефтяного остатка, включающий нагрев исходного сырья в трубчатой печи до 490-515°С, смешивание исходного сырья с рециркулятом - образованными в камере коксования дистиллятными продуктами коксования в ректификационной колонне с образованием кубового остатка, подачу вторичного сырья - кубового остатка в камеру коксования с температурой 485-495°С и коксование с образованием кокса [З.И.Сюняев, Производство, облагораживание и применение нефтяного кокса, М.: Химия, 1973, с.95].

Недостаток этого способа заключается в том, что в результате коксования получают кокс высокой прочности с низким содержанием летучих веществ (до 9% мас.).

Увеличить содержание летучих веществ в коксе возможно путем снижения температуры сырья на входе в камеру коксования. Однако снижение температуры нагрева сырья и коксование при низких температурах приводит к интенсивному пенообразованию и, как следствие, к вероятности переброса пены в ректификационную колонну, а затем - в печь, что способствует закоксовыванию аппаратуры и, соответственно, снижению межремонтного пробега установки.

Для предотвращения вероятности попадания коксовой пены в реакционные змеевики печи, их закоксовывания и тем самым увеличения межремонтных пробегов установки необходима специальная технология процесса замедленного коксования, исключающая при формировании вторичного сырья непосредственный контакт первичного сырья с парами, поступающими из камер коксования в ректификационную колонну.

Наиболее близким к заявляемому объекту является способ замедленного коксования нефтяного остатка, включающий нагрев исходного сырья до 340-380°С, смешивание его с рециркулятом - тяжелым газойлем коксования (смолой пиролиза, тяжелым газойлем каталитического крекинга) в смесительной емкости для формирования вторичного сырья, нагрев вторичного сырья, полученного в смесительной емкости тяжелого остатка и подачу в камеру коксования с температурой 485-505°С, коксование с образованием кокса (Пат. РФ №2206595, кл. С10В 55/00, опубл. 20.06.2003 г.).

Недостаток данного способа - низкое содержание летучих веществ в получаемом коксе из-за высокой температуры коксования (485-505°С), а также низкая производительность из-за интенсивного пенообразования и, как следствие, невозможности более полного использования объема камеры коксования.

Изобретение направлено на повышение содержания летучих веществ в коксе и увеличение производительности установки.

Это достигается тем, что в способе получения коксующей добавки замедленным коксованием, включающем предварительный нагрев исходного сырья до 270-330°С, смешивание исходного сырья с рециркулятом в емкости с формированием вторичного сырья, нагрев вторичного сырья и подачу его в камеру коксования, коксование с образованием целевого продукта, согласно изобретению, вторичное сырье подают в камеру коксования с температурой 455-470°С.

Кроме того, для предотвращения пенообразования за 3-5 часов до завершения коксования в камеру коксования подают антипенную присадку.

Причем, учитывая высокий слой коксовой пены, образующейся при коксовании при низких температурах, антипенную присадку с целью полного перекрытия поверхности пены подают в две-четыре точки по периметру камеры коксования.

Осуществление процесса коксования при низких температурах вследствие подачи сырья на входе камеры коксования с низкой температурой позволит получить кокс с содержанием летучих веществ 15-25% для использования в качестве коксующей добавки.

Подача антипенной присадки в течение последних 3-5 часов до завершения процесса коксования обеспечит не только снижение уровня пены в камере коксования, но и позволит повысить производительность процесса по исходному сырью.

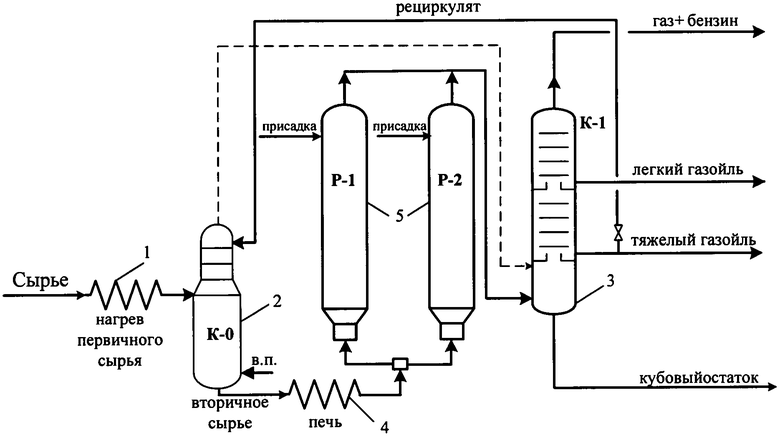

На чертеже приведена принципиальная схема установки для осуществления предлагаемого способа получения коксующей добавки замедленным коксованием.

Предлагаемый способ получения коксующей добавки замедленным коксованием осуществляют следующим образом.

Исходное сырье, в качестве которого могут быть использованы гудрон, асфальт деасфальтизации, экстракты масляного производства, тяжелые газойли каталитического крекинга или их смеси в любых соотношениях, нагревают в трубчатой печи 1 до температуры 270-330°С и подают в смесительную емкость 2, соединенную по парам с ректификационной колонной 3. В эту же емкость в качестве рециркулята подают тяжелый газойль коксования, выводимый из ректификационной колоны 3 в виде бокового погона.

Получаемое в результате смешивания первичного сырья с рециркулятом вторичное сырье нагревают в трубчатой печи 4 и с температурой 455-470°С подают в попеременно работающие камеры коксования 5, где накапливается образующаяся коксующая добавка с содержанием летучих веществ 15-25%. Дистиллятные продукты коксования, образовавшиеся в камере коксования, подают в ректификационную колонну для разделения на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток. Сверху ректификационной колонны уходят парообразные продукты, из средней ее части выводятся легкий и тяжелый газойли, а снизу - кубовый остаток. Для снижения пенообразования за 3-5 часов до завершения коксования в камеру коксования подают антипенную присадку в четыре точки по периметру камеры.

Предлагаемый способ иллюстрируется следующими примерами 1-4.

На промышленной установке замедленного коксования было проведено коксование смеси сырья, состоящего из вакуумного остатка висбрекинга, гудрона и тяжелого газойля каталитического крекинга в соотношении 15:75:10. Сырье имеет плотность 1,055 г/см3, коксуемость 25,8% и содержание серы 3,8%. Первичное сырье нагрели в конвекционной секции печи до температуры 320°С и смешали в смесительной емкости с рециркулятом - тяжелым газойлем коксования, выводимым из ректификационной колонны в виде бокового погона. Полученное в результате смешивания вторичное сырье нагрели в трубчатой печи и подали в камеру коксования для получения коксующей добавки. По завершению цикла коксования кокс пропарили водяным паром, охладили водой и выгрузили гидравлическим способом. В примерах 2 и 4 для исключения пенообразования в камере коксования за 4 часа до завершения коксования подали антипенную присадку. Режим и результаты коксования по примерам 1-4 сведены в таблицу.

Для сравнения было осуществлено коксование того же сырья, что и в примерах 1-4, по прототипу с температурой подачи вторичного сырья на входе в камеру коксования 485°С без подачи антипенной присадки. В результате был получен обычный электродный кокс с содержанием летучих веществ 10,8%. Режим и результаты коксования сведены в ту же таблицу.

Как видно из представленных в таблице данных, предлагаемый способ коксования позволит получать кокс для использования в качестве коксующей добавки с содержанием летучих веществ более 15%. Подача сырья в камеру с температурой ниже 456°С нецелесообразна, так как в верхней части камеры коксования может образоваться битуминозная масса, которая вызывает затруднения для проведения пропарки и охлаждения кокса. При подаче же сырья выше температуры 470°С образуется кокс с содержанием летучих веществ менее 15%.

Подача антипенной присадки в верхнюю часть камеры коксования снизит уровень пены, образующейся в процессе коксования, что позволит увеличить производительность способа по исходному сырью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ (ВАРИАНТЫ) | 2014 |

|

RU2576429C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2012 |

|

RU2496852C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

Изобретение может быть использовано при производстве металлургического кокса. Исходное сырье нагревают в трубчатой печи 1 до температуры 270-330°С и подают в смесительную емкость 2, где смешивают с рециркулятом с формированием вторичного сырья. Полученное вторичное сырье нагревают в трубчатой печи до температуры 455-470°С и подают в камеру коксования 5. За 3-5 часов до завершения коксования в камеру коксования 5 подают антипенную присадку. Изобретение позволяет повысить содержание летучих веществ в коксе и увеличить производительность установки. 2 з.п. ф-лы, 1 табл., 1 ил.

1. Способ получения коксующей добавки замедленным коксованием, включающий предварительный нагрев исходного сырья до 270-330°С, смешивание исходного сырья с рециркулятом в емкости с формированием вторичного сырья, нагрев вторичного сырья и подачу его в камеру коксования, коксование с образованием целевого продукта, отличающийся тем, что вторичное сырье подают в камеру коксования с температурой 455-470°С.

2. Способ по п.1, отличающийся тем, что за 3-5 ч до завершения коксования в камеру коксования подают антипенную присадку.

3. Способ по п.1, отличающийся тем, что антипенную присадку подают в две-четыре точки по периметру камеры коксования.

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2067605C1 |

| RU 2058366 С1, 20.04.1996 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Фланцегибочная машина | 1977 |

|

SU737063A1 |

Авторы

Даты

2011-12-27—Публикация

2010-06-01—Подача