Изобретение относится к области нефтепереработки, в частности, к получению нефтяного кокса замедленным коксованием.

Известен способ получения нефтяного кокса замедленным коксованием нефтяного остатка, включающий нагрев исходного сырья в трубчатой печи, разделение в ректификационной колонне нагретого исходного сырья в смеси с образованными в камере коксования дистиллятными продуктами коксования на парообразные продукты и кубовый остаток, замедленное коксование кубового остатка в качестве вторичного сырья в камере коксования с образованием кокса и дистиллятных продуктов [Нефтегазовые технологии, №2, февраль 2005 г., стр.83].

Недостатки этого способа - низкая производительность и низкий выход кокса, большая энергоемкость из-за возврата рециркулирующих продуктов коксования для образования вторичного сырья. Кроме того, переброс коксовых частиц вместе с пеной в ректификационную колонну, а затем - в печь способствует закоксовыванию аппаратуры и, соответственно, снижению межремонтного пробега установки.

Наиболее близким к заявляемому объекту является способ получения нефтяного кокса замедленным коксованием нефтяного остатка, включающий нагрев исходного сырья в трубчатой печи, разделение в испарителе нагретого исходного сырья в смеси с рециркулятом на легкие фракции и тяжелый остаток в качестве вторичного сырья, нагрев вторичного сырья в реакционной трубчатой печи с последующим его коксованием в камере коксования с образованием кокса и дистиллятных продуктов, разделение в ректификационной колонне образованных в испарителе легких фракций в смеси с дистиллятными продуктами коксования на парообразные продукты и кубовый остаток. В качестве рециркулята используют кубовый остаток [Пат. РФ №2209826, кл. C10B 55/00, опубл. 2003 г.].

Недостаток данного способа заключается в том, что при нагреве исходного сырья до 370°C и выше происходит быстрое закоксовывание змеевиков трубчатой печи для нагрева исходного сырья и остановка установки для получения нефтяного кокса, что ограничивает максимальную температуру нагрева исходного сырья. Соответственно ограничивается максимальная температура подачи сырья в испаритель, температура нагрева вторичного сырья, что обуславливает низкую производительность способа коксования.

Изобретение направлено на снижение закоксовывания змеевиков трубчатой печи для нагрева исходного сырья с одновременным повышением производительности способа получения кокса.

Это достигается тем, что в способе получения нефтяного кокса замедленным коксованием, включающем нагрев исходного сырья в трубчатой печи, смешивание его с рециркулятом и отделение легких фракций в испарителе с образованием вторичного сырья, нагрев вторичного сырья в реакционной трубчатой печи с последующим его коксованием в камерах коксования с получением кокса и дистиллятных продуктов, разделение в ректификационной колонне легких фракций, полученных в испарителе, в смеси с дистиллятными продуктами коксования на парообразные продукты, легкий и тяжелый газойли и кубовый остаток, согласно изобретению во входную часть змеевика трубчатой печи для нагрева исходного сырья подают водяной конденсат.

В качестве рециркулята может быть использован кубовый остаток или тяжелый газойль.

Как показывают опытные данные, подача водяного конденсата во входную часть змеевика трубчатой печи для нагрева исходного сырья обеспечивает не только снижение закоксовывания змеевика трубчатой печи для нагрева исходного сырья, но и повышение производительности способа получения кокса. Так, подача водяного конденсата в количестве 1000 кг/ч обеспечивает повышение температуры нагрева сырья на выходе из печи до 390-410°C. Это позволяет уменьшить количество остатка в испарителе, а также повысить температуру вторичного сырья на входе в трубчатую печь, что дает возможность увеличить производительность получения кокса по исходному сырью.

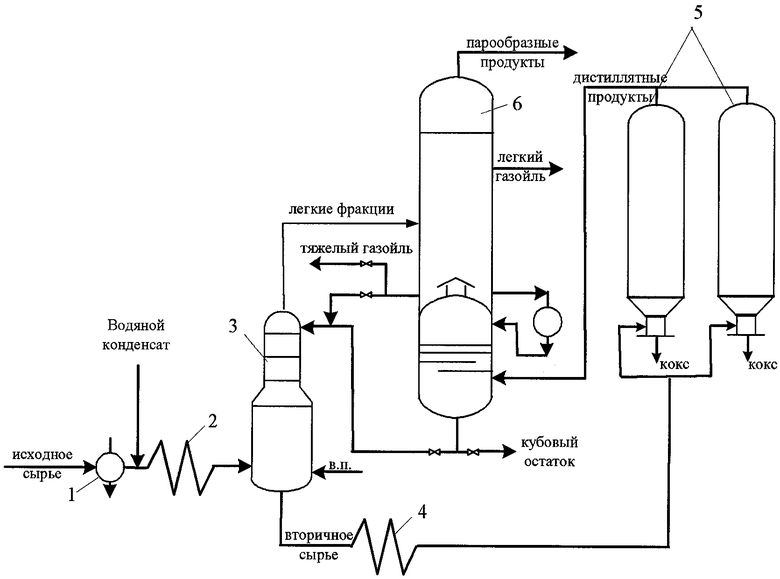

На чертеже приведена принципиальная схема установки для осуществления предлагаемого способа получения нефтяного кокса замедленным коксованием.

Установка содержит теплообменник 1 и трубчатую печь 2 для нагрева исходного сырья с возможностью подачи во входную часть змеевика трубчатой печи для нагрева исходного сырья водяного конденсата, испаритель 3 для смешивания нагретого исходного сырья с рециркулятом и отделения легких фракций с образованием вторичного сырья, реакционную трубчатую печь 4 для нагрева вторичного сырья, камеры коксования 5 для коксования вторичного сырья, ректификационную колонну 6 для разделения легких фракций, отделенных в испарителе 3, в смеси с дистиллятными продуктами коксования на парообразные продукты, легкий и тяжелый газойли, кубовый остаток. Выход ректификационной колонны по тяжелому газойлю и по кубовому остатку соединен с верхней частью испарителя с возможностью использования тяжелого газойля или кубового остатка в качестве рециркулята, подаваемого в испаритель для смешивания с исходным сырьем.

Способ осуществляют следующим образом.

Исходное сырье после нагрева в теплообменнике 1 нагревают в трубчатой печи 2, во входную часть змеевика которой подают водяной конденсат. Нагретое исходное сырье направляют в испаритель 3, где оно смешивается с рециркулятом и разделяется на легкие фракции и вторичное сырье. Вторичное сырье нагревают в реакционной трубчатой печи 4 и подают поочередно в камеры коксования 5, где накапливается образующийся кокс и отделяются дистиллятные продукты коксования. Последние подают в ректификационную колонну 6, в которой они в смеси с легкими фракциями, отделившимися в испарителе, разделяются: сверху ректификационной колонны уходят парообразные продукты, из средней ее части выводят легкий и тяжелый газойли, а с низа - кубовый остаток. Тяжелый газойль или кубовый остаток, полученные в ректификационной колонне, используют в качестве вышеуказанного рециркулята.

Было осуществлено замедленное коксование гудрона арланской нефти, качество которого приведено в таблице 1, по способу-прототипу и предлагаемому способу. В таблице 2 приведен материальный баланс коксования.

Пример 1 (по прототипу). Исходное сырье подогревается в теплообменнике до 250°C, нагревается в трубчатой печи до 350°C и подается в ректификационную колонну. Полезная тепловая нагрузка печи для нагрева исходного сырья составит 5,8 Гкал/ч. В испаритель подается также остаток из ректификационной колонны в количестве 12 т/ч. В нижней части испарителя образуется вторичное сырье в количестве 127 т/ч и с температурой 350°C подается в реакционную трубчатую печь, где нагревается до 500°C и подается в камеру коксования. Полезная тепловая нагрузка печи для нагрева вторичного сырья - 12 Гкал/ч. Максимальная производительность установки по первичному сырью - 920 тыс.т/год.

Пример 2 (по предлагаемому способу). То же исходное сырье, что и в примере 1, в количестве 138 т/час нагревается в теплообменнике до 250°C, а затем - в трубчатой печи до 400°C. Во входную часть змеевика трубчатой печи подается водяной конденсат в количестве 200 кг/ч. Полезная тепловая нагрузка печи для нагрева исходного сырья составляет 7,5 Гкал/ч. В испаритель подается также остаток из ректификационной колонны в количестве 12 т/ч. В нижней части испарителя образуется вторичное сырье в количестве 165 т/ч и с температурой 400°C подается в реакционную трубчатую печь, откуда - в камеру коксования. Максимальная производительность установки по исходному сырью составляет 1100 тыс.т/год.

Пример 3 (по предлагаемому способу). Исходное сырье нагревается и подвергается коксованию так же, как и по примеру 2. Во входную часть змеевика трубчатой печи нагрева исходного сырья подается водяной конденсат в количестве 1000 кг/ч. Максимальная производительность установки по исходному сырью составляет 1200 тыс.т/год.

Пример 4 (по предлагаемому способу). Исходное сырье нагревается и подвергается коксованию так же, как и по примеру 3. В испаритель подается тяжелый газойль из ректификационной колонны - 12 т/ч. Максимальная производительность по исходному сырью составляет 1230 тыс.т/год.

В таблицу 3 сведены исходные и полученные сравнительные данные по способу-прототипу и по предлагаемому способу.

Как видно из таблицы 3, при коксовании одного и того же сырья по предлагаемому способу по сравнению со способом по прототипу увеличивается загрузка установки получения кокса по исходному сырью и полезная тепловая нагрузка (до 8,4 Гкал/ч) трубчатой печи для нагрева исходного сырья, а также повышается температура нагрева исходного сырья на выходе из трубчатой печи до 400°C, что, в свою очередь, обеспечивает увеличение теплоподвода исходному сырью на входе в испаритель и повышение температуры нагрева вторичного сырья на входе в реакционную трубчатую печь. Обеспечение более высокой температуры на входе соответственно дает возможность увеличить загрузку указанной печи с 127 т/ч до 165 т/ч. Увеличение же загрузки печи приводит к повышению производительности способа получения кокса на 30% (с 920 до 1200 тыс.т/год) при одной и той же тепловой нагрузке (12,0 Гкал/ч) трубчатой печи нагрева вторичного сырья.

Таким образом, использование предлагаемого способа получения нефтяного кокса позволит по сравнению с прототипом снизить закоксовывание змеевика трубчатой печи для нагрева исходного сырья и, как следствие этого, повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| Способ замедленного коксования нефтяных остатков | 2022 |

|

RU2802186C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ (ВАРИАНТЫ) | 2014 |

|

RU2576429C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2565715C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

Изобретение может быть использовано в нефтеперерабатывающей промышленности. Исходное сырья нагревают в трубчатой печи 2 до температуры 400°C, подавая во входную часть змеевика трубчатой печи водяной конденсат. Нагретое сырье смешивают с рециркулятом и отделяют легкие фракции в испарителе 3 с образованием вторичного сырья. Вторичное сырье нагревают в реакционной трубчатой печи 4 с последующим его коксованием в камерах коксования 5 с получением кокса и дистиллятных продуктов. Смесь легких фракций, полученных в испарителе, и дистиллятных продуктов коксования разделяют в ректификационной колонне 6 на парообразные продукты, легкий и тяжелый газойли и кубовый остаток. Изобретение позволяет снизить закоксовывание змеевиков трубчатой печи для нагрева исходного сырья коксования с одновременным повышением производительности способа получения кокса. 1 з.п. ф-лы, 3 табл., 1 ил.

1. Способ получения нефтяного кокса замедленным коксованием, включающий нагрев исходного сырья в трубчатой печи, смешивание его с рециркулятом и отделение легких фракций в испарителе с образованием вторичного сырья, нагрев вторичного сырья в реакционной трубчатой печи с последующим его коксованием в камерах коксования с получением кокса и дистиллятных продуктов, разделение в ректификационной колонне легких фракций, полученных в испарителе, в смеси с дистиллятными продуктами коксования на парообразные продукты, легкий и тяжелый газойли и кубовый остаток, отличающийся тем, что нагрев исходного сырья осуществляют до 400°С, при этом во входную часть змеевика трубчатой печи для нагрева исходного сырья подают водяной конденсат.

2. Способ по п.1, отличающийся тем, что в качестве рециркулята используют кубовый остаток или тяжелый газойль.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

| СПОСОБ НАГРЕВА ТЯЖЕЛОГО НЕФТЯНОГО ОСТАТКА В ТРУБЧАТОЙ ПЕЧИ И ТРУБЧАТАЯ ПЕЧЬ | 2005 |

|

RU2293105C1 |

| Способ переработки нефтяных остатков | 1987 |

|

SU1611920A1 |

| RU 2075495 С1, 20.03.1997 | |||

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И/ИЛИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ МАТЕРИАЛЫ | 1996 |

|

RU2108997C1 |

Авторы

Даты

2011-01-27—Публикация

2009-08-13—Подача