Изобретение относится к области нефтепереработки, в частности к способу замедленного коксования с целью получения нефтяного кокса для использования в алюминиевой и электродной промышленности и тяжелого газойля с низкой коксуемостью для переработки в моторные топлива процессом гидрокрекинга.

Известен способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья, разделение его на легкую фракцию и тяжелый остаток в испарителе, фракционирование легких фракций в ректификационной колонне совместно с дистиллятными продуктами коксования, смешивание тяжелого остатка из испарителя с рециркулятом - кубовым остатком, полученным при фракционировании в ректификационной колонне, с образованием вторичного сырья, нагрев вторичного сырья с последующим его коксованием. Качество и количество тяжелого газойля и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве орошения на массообменные устройства нижней части ректификационной колонны (Патент РФ №2209826, МПК C10B 55/00, опубл. 10.08.2003 г.).

В данном способе при изменении количества подаваемого тяжелого газойля в качестве орошения происходит изменение в широких пределах количества образующегося кубового остатка в ректификационной колонне, что влечет за собой изменение количества и качества кубового остатка, подаваемого в испаритель в качестве рециркулята, и приводит к колебаниям количества и качества вторичного сырья и, следовательно, к нарушению режима коксования. Для исключения этого рециркулят подают в испаритель в строго дозированном количестве, что ограничивает количество кубового остатка, вовлекаемого в процесс коксования, и необходимость оставшегося кубового остатка выводить с установки в качестве малоценного продукта (топочного мазута).

Наиболее близким к заявляемому объекту является способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья до температуры 250-430°C, подачу нагретого сырья в испаритель для смешивания с тяжелым газойлем коксования в качестве рециркулята с образованием вторичного сырья, нагрев вторичного сырья в реакционно-нагревательной печи до температуры 460-510°C с последующим его коксованием в камере коксования до образования кокса, фракционирование парожидкостных продуктов коксования совместно с легкими фракциями из испарителя в ректификационной колонне с получением газа, бензина, легкого газойля, тяжелого газойля и кубового остатка. Перед подачей в камеру коксования нагретое вторичное сырье смешивают с кубовым остатком, при этом качество и количество тяжелого газойля коксования и кубового остатка регулируют изменением температуры на первой тарелке в нижней части ректификационной колонны путем подачи на нее в качестве циркуляционного орошения тяжелого газойля коксования. (Патент РФ №2448145, МПК C10B 55/00, опубл. 20.04.2012 г.).

Недостаток этого способа заключается в следующем.

Способ обеспечивает получение тяжелого газойля с коксуемостью по Конрадсону 0,30-0,32% масс. При необходимости же получения этим способом тяжелого газойля с низкой коксуемостью, например коксуемостью по Конрадсону не более 0,10-0,20% масс., приходится увеличивать подачу циркуляционного орошения, что повышает количество образующегося кубового остатка до 15-30% на исходное сырье. Однако подача такого количества кубового остатка непосредственно в камеру коксования снизит температуру вторичного сырья на входе в камеру коксования и, следовательно, нарушит режим коксования. Для сохранения же температуры сырья на входе в камеру при таком количестве кубового остатка необходимо либо повышать температуру сырья на выходе из реакционно-нагревательной печи нагрева вторичного сырья, что приведет к перегреву змеевиков печи, либо часть кубового остатка вывести с установки, что, как и в предыдущем способе, ограничивает количество кубового остатка, вовлекаемого в процесс коксования.

Изобретение направлено на полное вовлечение кубового остатка в процесс коксования с одновременным обеспечением получения тяжелого газойля коксования с низкой коксуемостью.

Это достигается тем, что в способе замедленного коксования, включающем нагрев исходного сырья, подачу нагретого сырья в испаритель для смешивания с рециркулятом с образованием вторичного сырья и отводом легких фракций из испарителя в ректификационную колонну, нагрев вторичного сырья до температуры коксования с последующей подачей его в камеру коксования с получением кокса и отводом дистиллятных продуктов в нижнюю часть ректификационной колонны, фракционирование в ректификационной колонне дистиллятных продуктов коксования совместно с легкими фракциями из испарителя с образованием газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, перед подачей в камеру коксования нагретое вторичное сырье смешивают с частью кубового остатка, при этом количество и качество тяжелого газойля и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве циркуляционного орошения на тарелки нижней части ректификационной колонны, согласно изобретению оставшуюся часть кубового остатка подают на смешивание с исходным сырьем перед его нагревом, при этом в качестве рециркулята используют кубовый остаток.

Предлагаемая совокупность признаков изобретения обеспечит получение газойля коксования с низкой коксуемостью, при этом весь образующийся кубовый остаток полностью вовлекается в процесс коксования с сохранением оптимального его режима.

Подача кубового остатка с низа ректификационной колонны на смешивание с первичным сырьем до нагрева в теплообменниках позволит снизить вязкость первичного сырья, что способствует улучшению теплопередачи в теплообменниках, и как следствие, возможности нагрева первичного сырья до более высокой температуры. Это, в свою очередь, снизит перепад температур на входе и выходе реакционно-нагревательной печи и, следовательно, обеспечит снижение энергозатрат на нагрев вторичного сырья.

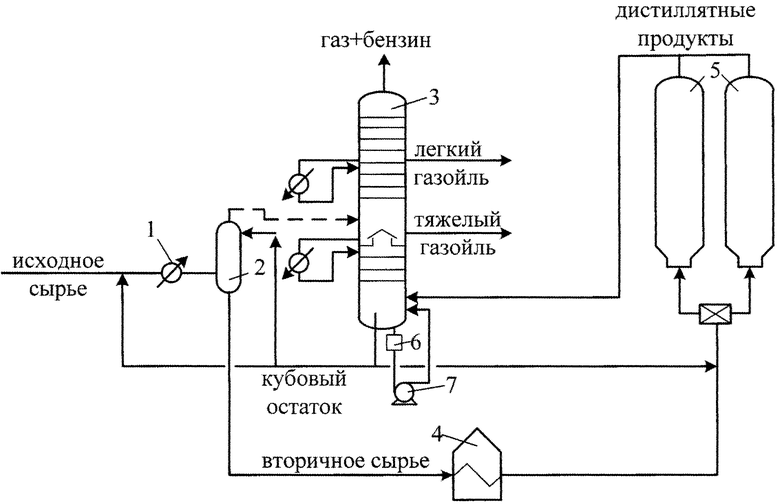

На чертеже представлена схема установки замедленного коксования для осуществления предлагаемого способа.

Установка замедленного коксования (УЗК) содержит теплообменник и/или трубчатую печь 1 для нагрева исходного сырья, испаритель 2, ректификационную колонну 3, реакционно-нагревательную печь 4 для нагрева вторичного сырья, камеры 5 коксования. Для очистки кубового остатка от коксовых частиц целесообразно в нижней части ректификационной колонны установить фильтр 6 и насос 7 для возврата очищенного фильтром кубового остатка в ректификационную колонну.

Способ осуществляют следующим образом.

Исходное (первичное) сырье нагревают в теплообменниках и/или в трубчатой печи 1 и подают в испаритель 2, в верхнюю часть которого подают в качестве рециркулята кубовый остаток из ректификационной колонны 3. Полученное вторичное сырье (смесь первичного сырья с рециркулятом) нагревают в реакционно-нагревательной печи 4 до температуры 480-510°C и направляют в одну из попеременно работающих камер 5 коксования.

Образующиеся в результате коксования дистиллятные продукты выводят по шлемовой трубе в ректификационную колонну 3 на фракционирование совместно с поступающими из испарителя легкими фракциями. С верха колонны 3 отводятся газ, бензин, из средней части - легкий и тяжелый газойли коксования, а с низа - кубовый остаток.

Для регулирования качества и количества тяжелого газойля коксования и кубового остатка на первую тарелку в нижней части ректификационной колонны подают в качестве циркуляционного орошения тяжелый газойль коксования.

Для освобождения кубового остатка от коксовых частиц организована его циркуляция через фильтр 6 с возвратом при помощи насоса 7 в нижнюю часть ректификационной колонны. Освобожденный от коксовых частиц кубовый остаток забирают выше уровня вероятного накопления коксовых частиц, и часть его подают на смешивание с предварительно нагретым в печи 4 вторичным сырьем, а оставшуюся часть возвращают в начало процесса путем его смешивания с исходным (первичным) сырьем перед его нагревом.

Кубовый остаток может быть подан на смешивание с исходным сырьем на ту же УЗК, где он был получен, либо может быть подан на смешивание с исходным сырьем на другую УЗК.

Способ иллюстрируется следующими примерами:

Пример 1 (по способу-прототипу)

На установке замедленного коксования производительностью по исходному сырью 1,2 млн т/год подвергали коксованию гудрон западно-сибирской нефти плотностью ρ4 20 равной 0,9880, коксуемостью - 15,9 масс.%, кинематической вязкостью ν80 - 2164 сСт и ν100 - 633 сСт.

Исходное сырье нагрето в теплообменниках до температуры 260°C, затем - в печи до температуры 385°С и подано в нижнюю часть испарителя, на первую тарелку испарителя подавали в качестве рециркулята тяжелый газойль в количестве 10% на исходное сырье. Полученное в испарителе вторичное сырье нагрето в печи до температуры 500°C и подано в одну из попеременно работающих камер коксования для получения кокса.

Дистиллятные продукты коксования из камеры коксования направлены в ректификационную колонну на фракционирование совместно с поступающими из испарителя легкими фракциями с образованием газа, бензина, легкого и тяжелого газойлей, кубового остатка. Для обеспечения получения внизу ректификационной колонны кубового остатка с коксуемостью по Конрадсону 0,30% масс. подавалось циркуляционное орошение на первую тарелку в нижней части ректификационной колонны путем подачи на нее охлажденного тяжелого газойля.

Образовавшийся внизу ректификационной колонны кубовый остаток в количестве 10% на исходное сырье смешали со вторичным сырьем, нагретым в печи до температуры 500°C, и подали в камеру на коксование. В результате был получен кокс с содержанием летучих веществ - 9,0% масс. и тяжелый газойль коксования с коксуемостью 0,30% масс.

Пример 2 (по предлагаемому способу)

То же исходное сырье, что и в примере 1, нагрели в теплообменниках до температуры 260°C, затем в печи до температуры 385°C и подали в нижнюю часть испарителя, в качестве рециркулята в испаритель подавался кубовый остаток коксования в количестве 10% на исходное сырье. Полученное в испарителе вторичное сырье нагрели в печи до температуры 500°C и подали в одну из попеременно работающих камер коксования для получения кокса.

Дистиллятные продукты коксования из камер коксования подают в ректификационную колонну на фракционирование совместно с поступающими из испарителя легкими фракциями с образованием газа, бензина, легкого и тяжелого газойлей, кубового остатка. Для обеспечения получения тяжелого газойля коксования с коксуемостью по Конрадсону 0,20% масс. была увеличена подача холодного тяжелого газойля коксования в качестве циркуляционного орошения в нижней части ректификационной колонны. В результате в низу ректификационной колонны увеличилось количество кубового остатка до 20% на исходное сырье.

Образовавшийся кубовый остаток подвергался очистке от коксовых частиц при помощи сетчатого фильтра и насосом возвращался в низ ректификационной колонны. 10% кубового остатка подали, как было указано выше, в испаритель в качестве рециркулята, 5% подано на смешивание со вторичным сырьем после реакционно-нагревательной печи перед подачей его в камеру коксования, а оставшиеся 5% направили на смешивание с первичным сырьем перед его подачей в теплообменники для нагрева сырья. В результате коксования был получен кокс с содержанием летучих веществ 9,5% масс. и тяжелый газойль коксования с коксуемостью 0,20%.

Пример 3 (по предлагаемому способу)

Было проведено коксование того же сырья и при той же температуре (500°C), что и в примерах 1-2. Для снижения по сравнению с примером 2 коксуемости получаемого тяжелого газойля до 0,10% масс. было увеличено количество подаваемого в низ ректификационной колонны циркуляционного орошения. Вследствие этого в нижней части ректификационной колонны количество образовавшегося кубового остатка достигло 25% на исходное сырье, из которого 10% было направлено в испаритель в качестве рециркулята, 10% подано на смешивание со вторичным сырьем после реакционно-нагревательной печи перед подачей его в камеру коксования, а оставшиеся 5% направили на смешивание с первичным сырьем перед его подачей в теплообменники для нагрева сырья. При этом получился кокс с содержанием летучих веществ 11% масс. и тяжелый газойль коксования с коксуемостью 0,10% масс.

Пример 4 (по предлагаемому способу)

Было проведено коксование, как и в примерах 2-3, с той разницей, что было получено кубового остатка 30% на исходное сырье, из которого 10% было направлено в испаритель в качестве рециркулята, 10% подано на смешивание со вторичным сырьем после реакционно-нагревательной печи перед подачей его в камеру коксования, а оставшиеся 10% направили на смешивание с первичным сырьем перед его подачей в теплообменники для нагрева сырья. В результате образовался кокс с содержанием летучих веществ 11% масс. и тяжелый газойль коксования с коксуемостью 0,10% масс.

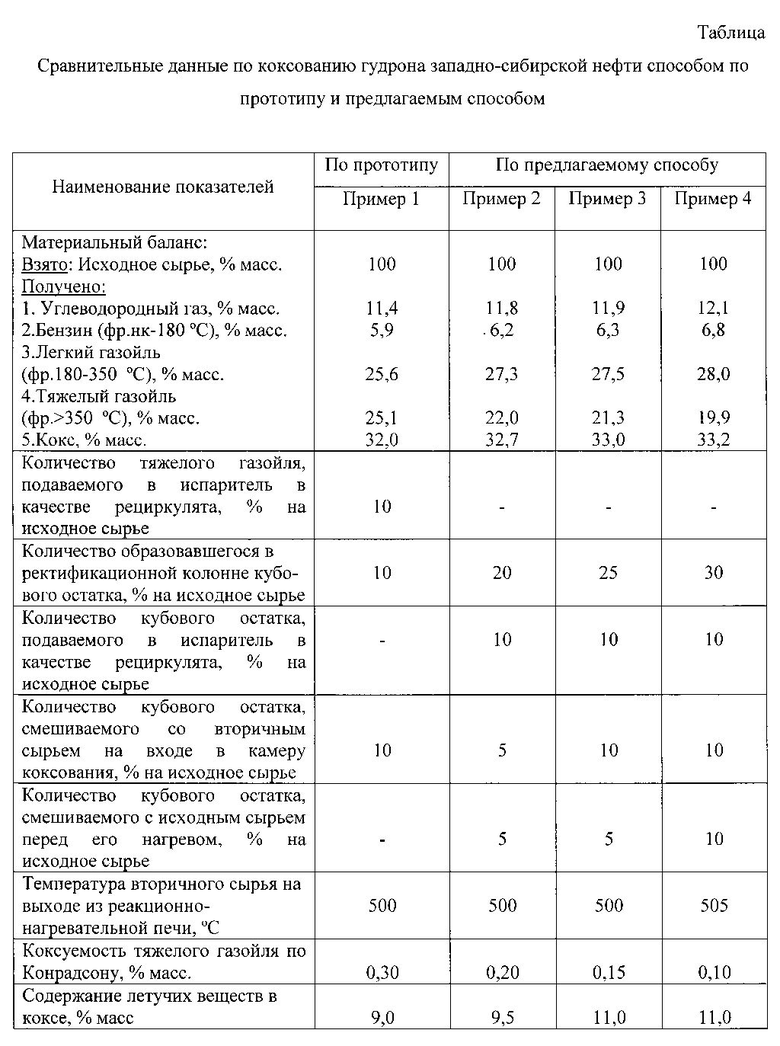

Условия и результаты коксования по примерам 1-4 сведены в таблицу.

Как видно из таблицы, по предлагаемому способу вовлекается в процесс коксования весь получаемый кубовый остаток (до 20-30% на исходное сырье) с одновременным получением тяжелого газойля с коксуемостью 0,10-0,20%, в то время как в способе по прототипу из того же сырья при тех же температурах коксования переработано лишь 10% на исходное сырье кубового остатка с получением тяжелого газойля с коксуемостью 0,30% масс.

Таким образом, использование предлагаемого способа позволит вовлекать в процесс коксования весь получаемый кубовый остаток с одновременным получением тяжелого газойля с коксуемостью 0,10-0,20%.

Кроме того, при использовании предлагаемого способа создается дополнительный технический результат: улучшение теплопередачи при нагреве сырья и снижение энергозатрат на его нагрев. Это объясняется следующим: подача кубового остатка с низа ректификационной колонны на смешивание с исходным сырьем до его нагрева снизит вязкость исходного сырья, а это улучшит теплопередачу в теплообменниках и, как следствие, возможность нагрева исходного сырья до более высокой температуры. Это, в свою очередь, снизит температурный перепад на входе и выходе реакционно-нагревательной печи нагрева вторичного сырья, что повлечет за собой снижение энергозатрат на нагрев сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

Изобретение относится к области нефтепереработки, в частности к способу замедленного коксования, и направлено на вовлечение всего получаемого кубового остатка в процесс коксования с одновременным обеспечением получения тяжелого газойля коксования с низкой коксуемостью. Способ замедленного коксования включает нагрев исходного сырья, подачу его в испаритель для смешивания с кубовым остатком в качестве рециркулята с образованием вторичного сырья, нагрев вторичного сырья с последующей подачей его в камеру коксования с получением кокса, фракционирование в ректификационной колонне дистиллятных продуктов коксования совместно с легкими фракциями из испарителя с образованием газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка. Количество и качество тяжелого газойля коксования и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве циркуляционного орошения на тарелки нижней части ректификационной колонны. Перед подачей в камеру коксования нагретое вторичное сырье смешивают с частью кубового остатка, а оставшуюся часть подают на смешивание с исходным сырьем перед его нагревом, при этом в качестве рециркулята используют кубовый остаток. 1 ил., 1 табл., 4 пр.

Способ замедленного коксования, включающий нагрев исходного сырья, подачу нагретого сырья в испаритель для смешивания с рециркулятом с образованием вторичного сырья и отводом легких фракций из испарителя в ректификационную колонну, нагрев вторичного сырья до температуры коксования с последующей подачей его в камеру коксования с получением кокса и отводом дистиллятных продуктов в нижнюю часть ректификационной колонны, фракционирование в ректификационной колонне дистиллятных продуктов коксования совместно с легкими фракциями из испарителя с образованием газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, перед подачей в камеру коксования нагретое вторичное сырье смешивают с частью кубового остатка, при этом количество и качество тяжелого газойля коксования и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве циркуляционного орошения на тарелки нижней части ректификационной колонны, отличающийся тем, что оставшуюся часть кубового остатка подают на смешивание с исходным сырьем перед его нагревом, при этом в качестве рециркулята используют кубовый остаток.

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

| RU 2075495 С1, 20.03.1997 | |||

| US 4441989 A1, 10.04.1984 | |||

| Затвор вагонного люка | 1924 |

|

SU667A1 |

Авторы

Даты

2015-09-10—Публикация

2014-06-25—Подача