Изобретение относится к области химии полимеров и может быть использовано при получении на основе диметилдиалллиламмонийхлорида водорастворимых катионоактивных полиэлектролитов (ПЭ), используемых в качестве флокулянтов.

Известен способ получения высокоразветвленного водорастворимого полиэлектролита [Патент RU №2062274, кл. C08F 226/02, опубл. 20.06.1996] путем полимеризации диметилдиаллиламмонийхлорида (ДМДААХ) со сшивающими сомономерами в присутствии перекисного инициатора в количестве 1-2 моль на 1 моль ДМДААХ. Процесс полимеризации проводят при добавлении перекисного инициатора со скоростью (3,2-8,3)·10-4 моль/ч на 1 моль ДМДААХ, при этом в начале полимеризации добавляют сомономер, содержащий три аллильные группы, затем после достижения 30-90%-ной конверсии ДМДААХ вводят сомономер, содержащий четыре и более аллильных групп. Способ обеспечивает получение высокоразветвленного ПЭ с высокой молекулярной массой, достижение степени конверсии мономеров 95,5-98,7%.

Недостатками способа являются сложность технологического оформления процесса, связанная с необходимостью использования сомономеров, содержащих различное количество аллильных групп, и получение целевого продукта с относительно высоким содержанием остаточного мономера (до 4,5%).

Известен способ получения водорастворимого полимерного катионита [Патент RU №2235103, кл. C08F 226/02, C08F 228/02, C08F 26/02, C08F 28/02, C02F 1/52, C02F 1/56, опубл. 27.08.2004] путем сополимеризации ДМДААХ с диоксидом серы в присутствии радикалобразующего инициатора. Сополимеризацию осуществляют при температуре 55-90°С при мольном соотношении ДМДААХ:диоксид серы, равном 1:1, и в присутствии инициатора в количестве 0,1-1,0% мас. от веса мономера, причем в качестве инициатора используют сначала персульфат калия или персульфат аммония до достижения степени конверсии 80-95% и продолжают в присутствии перекиси водорода. Проведение процесса сополимеризации с частичной заменой персульфата аммония (или калия) на перекись водорода позволяет получить целевой продукт с высокой степенью конверсии мономера ДМДААХ (96-99%) и при этом не допускать образования геля и выпадения сополимера в осадок.

Недостатками способа являются сложность процесса, связанная с применением диоксида серы, и получение целевого продукта с относительно высоким содержанием остаточного мономера ДМДААХ (1-4%).

Наиболее близким по технической сущности и достигаемому результату является способ получения водорастворимого полимерного катионита [патент RU №2223282, кл. C08F 126/02, C08F 26/02, C02F 1/52, C02F 1/56, опубл. 10.02.2004] путем полимеризации ДМДААХ в присутствии радикалобразующего инициатора в количестве 0,1-1,0% от веса мономера, а в качестве инициатора сначала используют персульфат калия или аммония до остаточного содержания мономера в реакционной массе 8-20 мас.% и продолжают процесс в присутствии перекиси водорода. Способ позволяет сократить продолжительность проведения процесса, расширить ассортимент применяемых инициаторов, исключить образование побочных примесей от распада инициатора и достижения степени конверсии мономера до 99,4%.

Недостатками способа являются недостаточная степень конверсии мономера и, как следствие, получение целевого продукта с относительно высоким остаточным содержанием мономера (более 0,6%), что не позволяет использовать ПЭ в качестве флокулянта в процессах подготовки питьевой воды.

Задачей изобретения является получение водорастворимого ПЭ на основе ДМДААХ с остаточным содержанием мономера в целевом продукте менее 0,5%.

Поставленная задача достигается тем, что в способе получения водорастворимого катионоактивного ПЭ путем полимеризации ДМДААХ в присутствии радикалобразующего инициатора в качестве инициатора в начале процесса используют персульфат калия или аммония, далее процесс продолжают в присутствии перекиси водорода, общее количество инициатора берут в количестве 1,1-1,6% от веса мономера, при достижении остаточного содержания мономера 23-30 мас.% в реакционной массе инициацию процесса полимеризации осуществляют перекисью водорода, причем процесс полимеризации проводят при рН реакционной массы 2-5. Указанный интервал значений рН реакционной массы поддерживают путем ввода раствора серной или фосфорной кислот до начала полимеризации и периодическим добавлением раствора гидроксида натрия или калия в реакционную массу в ходе процесса полимеризации ДМДААХ. В случае использования серной кислоты в качестве реагента для поддержания показателя рН реакционной массы процесс полимеризации проводят в присутствии комплексообразователя «Трилона Б», взятого в количестве 0,08-0,1% от массы исходного мономера.

Сущность заявленного изобретения заключается в следующем. Процесс полимеризации ДМДААХ проводят в кислой среде в заданном интервале показателя рН реакционной массы (от 2 до 5). В кислой среде инициаторы: персульфат калия, аммония, а также перекись водорода проявляют высокую активность. Для создания кислой среды в качестве реагента предпочтительны водные растворы серной или фосфорной кислот. Допустимое содержание в питьевой воде сульфатов составляет не более 500 мг/дм3, фосфатов - не более 3,5 мг/дм3 (ГОСТ 2874-82 «Вода питьевая. Гигиенические требования и контроль за качеством»). Учитывая, что концентрация флокулянта в процессах подготовки питьевой воды, как правило, не превышает 1 мг/м3, использование целевого продукта - полиэлектролита на основе ДМДААХ, полученного по заявленному способу, не приведет к превышению нормативных показателей по содержанию сульфатов и фосфатов в воде. Проведение процесса в кислой среде, а также в присутствии перекиси водорода, используемой в качестве инициатора процесса при достижении остаточного количества мономера 23-30% в реакционной массе, обеспечивает высокую конечную степень конверсии мономера не менее 99,6% и получение целевого продукта с содержанием ДМДААХ не более 0,5%. Общее количество используемого инициатора в количестве 1,1-1,6% от массы исходного мономера обеспечивает высокую скорость полимеризации. При применении серной кислоты для поддержания показателя рН среды процесс полимеризации осуществляют в присутствии «Трилона Б», добавленного в количестве 0,08-0,1% от массы мономера для связывания ионов железа в устойчивые комплексы с целью уменьшения отрицательного влияния ионов железа на процесс повышения степени конверсии. При использования фосфорной кислоты происходит связывания ионов железа в железофосфатные комплексы, в связи с этим в данном случае «Трилон Б» не добавляется.

Способ осуществляется следующим образом.

Пример 1. В реактор объемом 3 дм3, представляющий собой четырехгорлую круглодонную колбу, снабженную обратным холодильником, механической мешалкой и дозирующим устройством для подачи порошкообразного инициатора и воды, а также электродами для контроля показателя рН среды, вводят 2400 г 50%-ного водного раствора ДМДААХ (1200 г мономера). Реактор помещают в водяную баню. В реактор перед началом полимеризации загружают 1,2 г «Трилона Б» в качестве комплексообразователя. Количество вводимого «Трилона Б» составляет 0,1% от массы исходного мономера. Смесь перемешивают в течение 0,5 часа. Затем добавлением 10%-ного раствора серной кислоты (в количестве 1,0 г в пересчете 100% H2SO4) доводят значение показателя рН реакционной среды до 2. После этого через реакционную массу продувают азот и одновременно включают нагрев. При достижении температуры реакционной массы 90°С продувку азота прекращают, загружают первую порцию инициатора - персульфата аммония в количестве 2,0 г. В реакторе температуру реакционной массы поддерживают в интервале 90-110°С. При достижении остаточного содержания мономера 25% (степень конверсии 50%) в реакционную массу добавляют перекись водорода (36%-ный водный раствор по ГОСТ 177-88) в количестве 4,35 г. Расход перекиси водорода составляет 1,57 г в пересчете на 100% H2O2 или 0,13% от массы исходного мономера. Загрузку инициатора (в начале процесса персульфата аммония, далее перекиси водорода) в реакционную массу осуществляют порционно (0,5 или 1,0 г) через определенные промежутки времени (от 0,5 до 2 часов), а также по мере снижения температуры реакционной массы ниже 90°С, до достижения степени конверсии не менее 99,8%. По ходу процесса полимеризации в реакционную массу добавляют воду для поддержания концентрации образующего высокомолекулярного соединения в пределах 40-45 мас.% с целью обеспечения оптимальной вязкости реакционной массы. Одновременно в ходе процесса полимеризации контролируют значение показателя рН реакционной массы, выбранное значение рН поддерживают путем добавления 10%-ного раствора гидроксида натрия. Отбор проб реакционной массы для определения остаточного содержания мономера проводят после 2 и 8 часов, далее через каждые 1,5 часов продолжительности процесса полимеризации. В данном опыте после 2 часов процесса количество введенного инициатора составило 6,4 г, содержание остаточного мономера - 3,6%, после 8 часов процесса: 9,0 г и 0,35%, после 9,5 часов - 11,0 г и 0,25%, после 13 часов процесса - 13,0 г инициатора (или 1,1% от веса мономера) и 0,13% мономера соответственно. Получено 2663,2 г раствора ПЭ с содержанием 45% основного вещества, 0,13% мономера. Степень конверсии - 99,87%.

Пример 2. В реактор вводят 2400 г 50%-ный водный раствор ДМДААХ (или 1200 г мономера). Реактор помещают в водяную баню. Затем добавлением 10%-ного раствора фосфорной кислоты (0,6 г в пересчете 100% H3PO4) доводят значение показателя рН реакционной среды до 4. Полученную реакционную массу продувают азотом и одновременно осуществляют нагрев. При достижении температуры реакционной массы 95°С продувку азота прекращают, загружают первую порцию инициатора - персульфата аммония в количестве 2,0 г. В ходе синтеза температуру реакционной массы поддерживают в интервале 95-105°С. При остаточном содержании мономера 25% (при достижении степени конверсии 50%) в реакционную массу добавляют 36%-ный раствор перекиси водорода в количестве 4,35 г (1,57 г в пересчете на 100% H2O2, 0,13% от массы исходного мономера). Загрузку инициаторов (в начале процесса персульфата аммония, далее перекиси водорода) в реакционную массу осуществляют порционно до достижения степени конверсии не менее 99,9%. Общее количество введенного инициатора составило 14,5 г или 1,2% от веса мономера. По ходу процесса полимеризации в реакционную массу добавляют воду для поддержания оптимальной вязкости раствора полиэлектролита. Одновременно в ходе процесса полимеризации контролируют значение показателя рН реакционной массы. Величину рН, равного 4, поддерживают добавлением 10%-ного раствора гидроксида натрия (добавлено 3,0 г). Через 13 часов получено 2724,5 г раствора ПЭ, содержащего 44% основного вещества и 0,1% мономера. Степень конверсии - 99,9%.

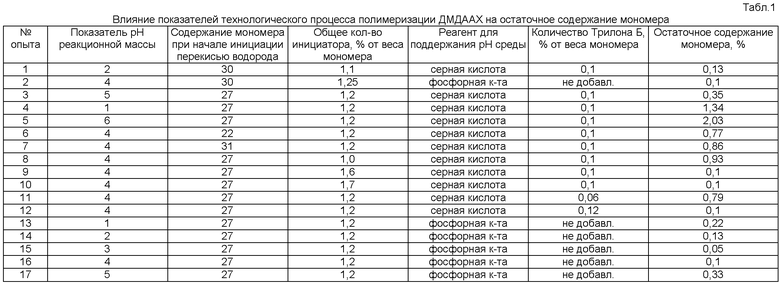

Целесообразность выбранных интервалов показателей процесса полимеризации представлена в таблице 1. Условия проведения опытов аналогичны примерам 1 и 2.

Как видно по полученным результатам, представленным в таблице, проведением процесса полимеризации при интервале рН реакционной массы в пределах от 2 до 5, при инициации процесса перекисью водорода при содержании мономера в реакционной массе 23-30%, при общем расходе инициаторов (персульфата аммония или калия, перекиси водорода) в количестве 1,1-1,6% от веса исходного мономера обеспечивается высокая степень конверсии и получение ПЭ, содержащего ДМДААХ менее 0,5%. Целевой продукт может быть использован в качестве флокулянта в системах очистки воды, а также в системах подготовки питьевой воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО ПОЛИМЕРНОГО КАТИОНИТА | 2002 |

|

RU2223282C2 |

| КАТИОННЫЕ ПОЛИМЕРЫ ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ, ПОЛУЧЕННЫЕ РЕАКЦИЕЙ СШИВКИ ПОСЛЕ ПОЛИМЕРИЗАЦИИ | 2003 |

|

RU2325403C2 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2203907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО АНИОННОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2195464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО АМФОЛИТНОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2203906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ ПОЛИМЕРОВ НА ОСНОВЕ ЧЕТВЕРТИЧНЫХ СОЛЕЙ ДИМЕТИЛАМИНОЭТИЛМЕТАКРИЛАТА | 2014 |

|

RU2560177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ СОПОЛИМЕРОВ | 2008 |

|

RU2373228C1 |

| Способ получения водных полимерных дисперсий | 1974 |

|

SU506598A1 |

| Способ получения высокомолекулярнойпОлиАКРилОВОй КиСлОТы | 1979 |

|

SU833991A1 |

Изобретение относится к области получения высокомолекулярного водорастворимого катионоактивного полиэлектролита. Описан способ получения водорастворимого полимерного катионита путем полимеризации диметилдиаллиламмонийхлорида в присутствии радикалобразующего инициатора, в качестве инициатора сначала используют персульфат калия или персульфат аммония и продолжают в присутствии перекиси водорода, отличающийся тем, что процесс полимеризации осуществляют при рН реакционной массы 2-5, показатель рН поддерживают добавлением перед началом полимеризации раствора серной или фосфорной кислот и дозированием раствора гидроксида натрия или калия в ходе процесса полимеризации, процесс полимеризации инициируют перекисью водорода при остаточном содержании мономера 23-30 мас.% в реакционной массе, общее количество инициатора берут в количестве 1,1-1,6% от веса мономера; в случае использования серной кислоты для поддержания рН реакционной массы процесс полимеризации осуществляют в присутствии комплексообразователя «Трилон Б», взятого в количестве 0,08-0,1% от веса мономера. Технический результат - получение водорастворимого полиэлектролита, используемого в качестве флокулянта, с остаточным содержанием мономера в целевом продукте менее 0,5%. 1 табл., 17 прим.

Способ получения водорастворимого полимерного катионита путем полимеризации диметилдиаллиламмонийхлорида в присутствии радикалобразующего инициатора, в качестве инициатора сначала используют персульфат калия или персульфат аммония и продолжают в присутствии перекиси водорода, отличающийся тем, что процесс полимеризации осуществляют при рН реакционной массы 2-5, показатель рН поддерживают добавлением перед началом полимеризации раствора серной или фосфорной кислот и дозированием раствора гидроксида натрия или калия в ходе процесса полимеризации, процесс полимеризации инициируют перекисью водорода при остаточном содержании мономера 23-30 мас.% в реакционной массе, общее количество инициатора берут в количестве 1,1-1,6% от веса мономера; в случае использования серной кислоты для поддержания рН реакционной массы процесс полимеризации осуществляют в присутствии комплексообразователя «Трилон Б», взятого в количестве 0,08-0,1% от веса мономера.

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО ПОЛИМЕРНОГО КАТИОНИТА | 2002 |

|

RU2223282C2 |

| 2002 |

|

RU2235103C2 | |

| Способ получения полимерных соединений тетраалкиламмония | 1979 |

|

SU1047912A1 |

| WO 2007143911 А1, 21.12.2007 | |||

| US 6395849 В1, 28.05.2002. | |||

Авторы

Даты

2012-05-10—Публикация

2010-10-21—Подача