Изобретение относится к области сварки, в частности к технологии изготовления диффузионной сваркой в вакууме трубчатых переходников из разнородных материалов, и может быть использовано в области машиностроения и других отраслях промышленности, при производстве тонкостенных стальных и титановых трубопроводов.

Известен способ вакуумной диффузионной сварки труб в камере с аэростатическим давлением (Остренко В.Я., Чепурко М.И. и др. Биметаллические трубы. - М.: Металлургия,1974. - С. 114, аналог), в котором исходные трубы вставляют одна в другую с зазором. В пространстве между трубами создается вакуум, после чего они подвергаются всестороннему сжатию инертным газом в камере высокого давления и одновременному нагреву. Недостатком данного способа является сложность герметизации пространства между трубами для последующего создания вакуума. В частности герметичность может быть достигнута за счет последовательного применения следующих сварочных операций: заварка зазора на торцевом конце сборки, приварка заглушки на другом конце сборки, приварка к сборке патрубка, соединенного с форвакуумным насосом (описание изобретения к патенту 2438842 РФ, МПК B23K 1/008, В23K 101/06, В32В 15/01 от 11.05.2010, опубл.10.01.2012, бюл. №1, автор А.П. Савицкий, аналог). В результате трудоемкость способа возрастает.

Известен способ диффузионной сварки осесимметричных биметаллических соединений по охватываемым поверхностям, предусматривающий создание давления в контакте за счет разности в коэффициентах теплового расширения (КТР) материалов свариваемых деталей (Карпович Е.В., Карпович И.И. Математическое моделирование процесса диффузионной сварки осесимметричных биметаллических соединений // Вестник ИТУ «ХПИ». - 2014. - №62(1104). - С.58-70, аналог). Способ предусматривает четыре возможных варианта взаимного расположения деталей с развитыми цилиндрическими поверхностями контакта с учетом эксплуатационных условий биметаллических переходников. При этом при выборе конкретного варианта не учитываются особенности силового взаимодействия трубчатых деталей переходника в процессе самой диффузионной сварки. Кроме того, сварку деталей из любых их сочетаний проводят в технологической обойме, что вызывает трудности в ее демонтаже по окончании процесса диффузионной сварки переходников, выполненных из тонкостенных труб.

Наиболее близким по технической сущности к достигаемому эффекту является способ изготовления диффузионной сваркой трубчатых переходников «титан – нержавеющая сталь», включающий телескопическое соединение с образованием технологического зазора, нагрев, деформирование и выдержку при температуре диффузионной сварки трубчатой детали переходника из титанового сплава и трубчатой детали переходника из нержавеющей стали (описание изобретения к патенту 2666818 РФ, МПК B23K 20/16, 20/22 от 20.09.2017, опубл.12.09.2018, бюл. №26, авторы А.А. Уваров, А.Н. Семенов, прототип). Изобретение обеспечивает повышение качества механического сцепления деталей трубчатых переходников за счет наличия на внутренней поверхности переходника из нержавеющей стали кольцевых канавок, заполненных специальной суспензией. При этом диффузионная сварка осуществляется в два этапа, что способствует устранению технологических зазоров между свариваемыми деталями переходника и деталями оснастки и заполнению профиля кольцевых канавок металлом трубчатой детали переходника из титана.

Недостатки: размещение трубчатой детали переходника из нержавеющей стали снаружи трубчатой детали переходника из титана не способствует качественному механическому сцеплению охватываемых цилиндрических поверхностей в процессе диффузионной сварки, так как КТР нержавеющей стали превышает КТР титана. Термические деформации внутренней трубчатой детали переходника из титана будут отставать от деформаций наружной трубчатой детали переходника из нержавеющей стали, что ограничит контактное взаимодействие свариваемых цилиндрических поверхностей. Кроме того, механическая раздача трубчатой детали переходника из титана в процессе сварки за счет запрессовки в нее конусного дорна неприемлема по причине смятия торцевых поверхностей переходников, выполненных из тонкостенных труб.

Технической задачей изобретения является повышение качества и снижение трудоемкости изготовления трубчатых переходников «титан – нержавеющая сталь» путем интенсификации контактного взаимодействия свариваемых охватываемых цилиндрических поверхностей в процессе диффузионной сварки как за счет оптимального взаимного расположения деталей трубчатых переходников с разными КТР, так и рационального образования технологического зазора в телескопическом соединении для создания дополнительного взаимного надавливания между поверхностями деталей трубчатых переходников.

Поставленная техническая задача достигается тем, что предложен способ изготовления диффузионной сваркой трубчатых переходников «титан – нержавеющая сталь», включающий телескопическое соединение с образованием технологического зазора, нагрев, деформирование и выдержку при температуре диффузионной сварки трубчатой детали переходника из титанового сплава и трубчатой детали переходника из нержавеющей стали, отличающийся тем, что при телескопическом соединении трубчатую деталь переходника из нержавеющей стали располагают внутри трубчатой детали переходника из титанового сплава, соединяя их для предотвращения взаимного перемещения в осевом направлении, помещают телескопически соединенные детали в полость контейнера, откачивают из контейнера воздух с образованием вакуума, при этом откачку воздуха сочетают с нагревом трубчатых деталей до температуры начала рекристаллизации титанового сплава, выдерживают трубчатые детали при данной температуре до блокировки технологического зазора в телескопическом соединении по краям поверхности контакта трубчатых деталей оксидными пленками, образующимися при нагреве на поверхности трубчатой детали переходника из титанового сплава, затем заполняют контейнер избыточным давлением инертного газа, нагревают и выдерживают трубчатые детали при температуре диффузионной сварки до образования диффузионно-сварного соединения, в том числе, как за счет разности в деформациях при температурном расширении трубчатых деталей в радиальном направлении, так и разности между давлениями инертного газа в контейнере и вакуума в технологическом зазоре в телескопическом соединении.

Технический результат заключается в повышении качества и снижении трудоемкости изготовления трубчатых переходников «титан – нержавеющая сталь» путем интенсификации контактного взаимодействия свариваемых охватываемых цилиндрических поверхностей в процессе диффузионной сварки как за счет оптимального взаимного расположения деталей трубчатых переходников с разными КТР, так и рационального образования технологического зазора в телескопическом соединении для создания дополнительного взаимного надавливания между поверхностями деталей трубчатых переходников.

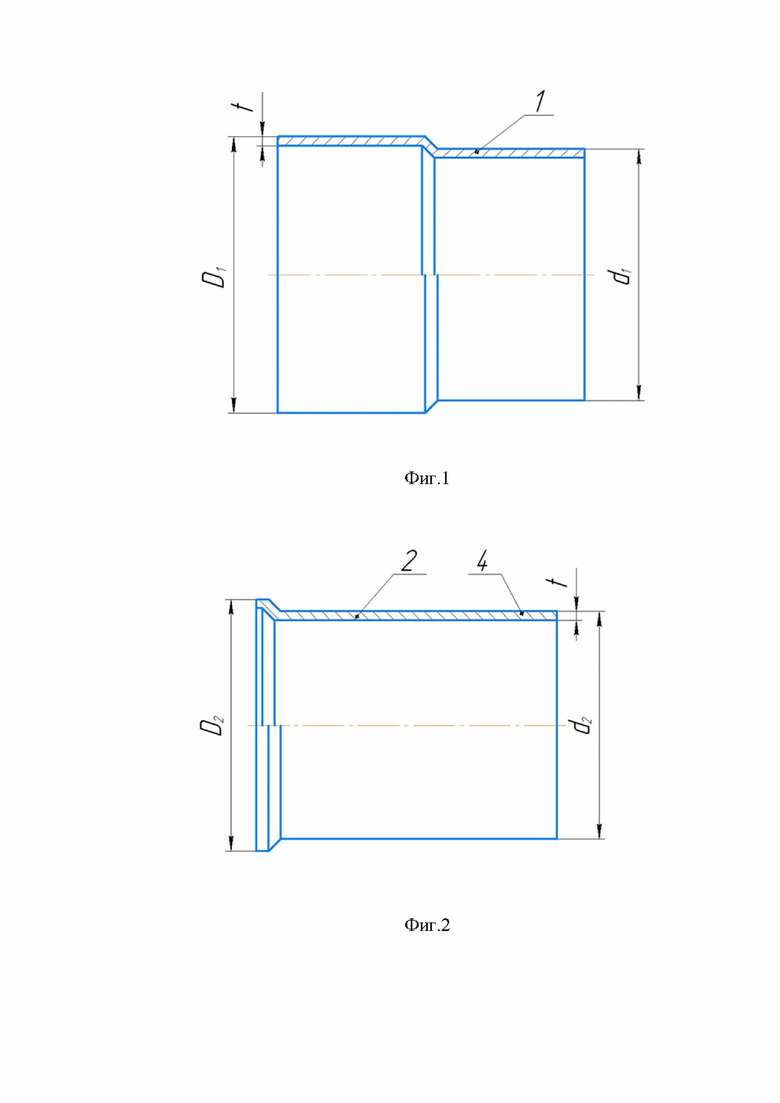

На фиг.1 показана трубчатая деталь переходника из титанового сплава;

на фиг.2 – трубчатая деталь переходника из нержавеющей стали;

на фиг.3 – телескопическое соединение с образованием технологического зазора между трубчатой деталью переходника из нержавеющей стали и трубчатой деталью переходника из титанового сплава;

на фиг.4 – соединение трубчатой детали переходника из нержавеющей стали с трубчатой деталью переходника из титанового сплава для предотвращения их взаимного перемещения в осевом направлении;

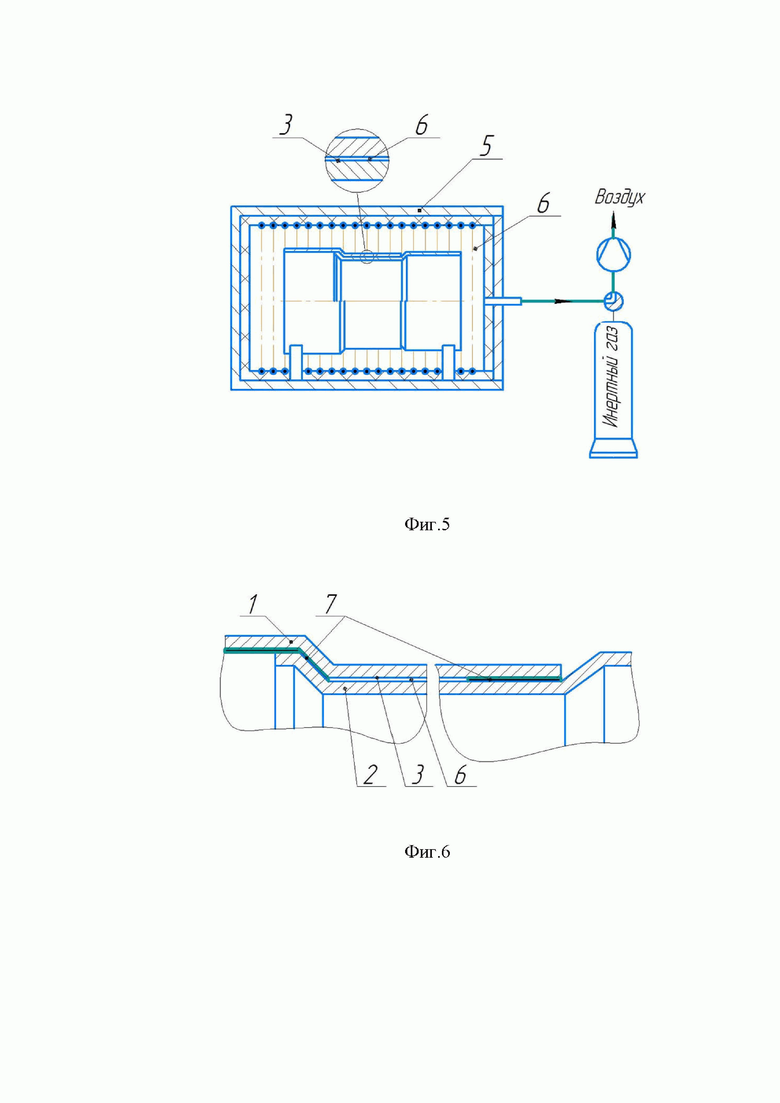

на фиг.5 – откачка воздуха с образованием вакуума и в технологическом зазоре в телескопическом соединении, и в контейнере, с нагревом деталей переходника и их выдержкой при температуре рекристаллизации титанового сплава;

на фиг.6 – блокировка технологического зазора в телескопическом соединении по краям поверхности контакта трубчатых деталей оксидными пленками, образующимися при нагреве;

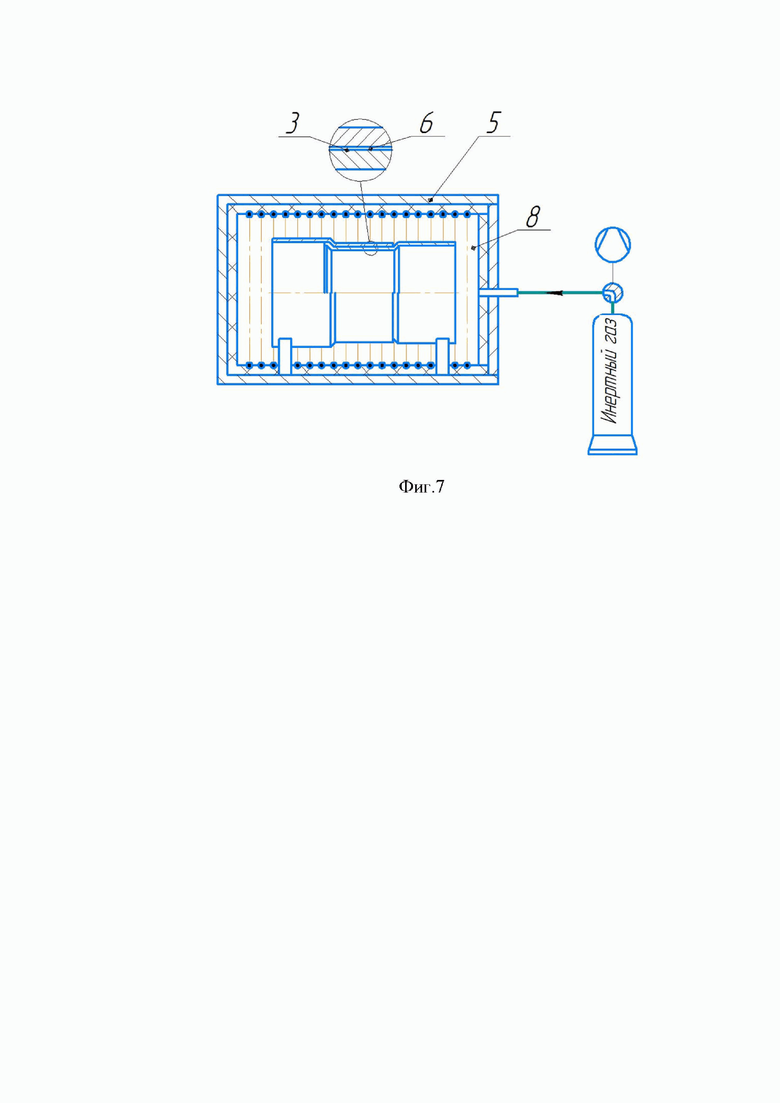

на фиг.7 – заполнение контейнера избыточным давлением инертного газа, нагрев и выдержка трубчатых деталей при температуре диффузионной сварки до образования диффузионно-сварного соединения

Способ осуществляют следующим образом. Телескопически соединяют трубчатую деталь переходника из титанового сплава 1 (фиг.1) с трубчатой деталью переходника из нержавеющей стали 2 (фиг.2). При телескопическом соединении трубчатую деталь переходника из нержавеющей стали 2 располагают внутри трубчатой детали переходника из титанового сплава 1 с образованием технологического зазора 3 (фиг.3). Соединяют трубчатую деталь переходника из титанового сплава 1 с трубчатой деталью переходника из нержавеющей стали 2 для предотвращения их взаимного перемещения в осевом направлении (фиг.4) путем, например, раздачи патрубка 4 трубчатой детали переходника из нержавеющей стали 2. Помещают телескопически соединенные детали в полость контейнера 5. Откачивают из контейнера 5 воздух с образованием вакуума 6 и в технологическом зазоре 3 в телескопическом соединении, и в контейнере 5 (фиг.5). Откачку воздуха сочетают с нагревом трубчатых деталей 1, 2 до температуры начала рекристаллизации титанового сплава. Выдерживают трубчатые детали 1, 2 при данной температуре до блокировки технологического зазора 3 в телескопическом соединении по краям поверхности контакта трубчатых деталей 1, 2 оксидными пленками 7, образующимися при нагреве на поверхности трубчатой детали переходника из титанового сплава 1 (фиг.6). Заполняют контейнер 5 избыточным давлением инертного газа 8, нагревают и выдерживают трубчатые детали 1, 2 при температуре диффузионной сварки до образования диффузионно-сварного соединения, в том числе, как за счет разности в деформациях при температурном расширении трубчатых деталей 1, 2 в радиальном направлении, так и разности между давлениями инертного газа 8 в контейнере 5 и вакуума 6 в технологическом зазоре 3 в телескопическом соединении (фиг.7).

Пример

Необходимо изготовить способом диффузионной сваркой трубчатый переходник «титановый сплав ВТ1-0 – нержавеющая сталь AISI 304».

Способ осуществляют следующим образом. Телескопически соединяют трубчатую деталь 1 переходника из титанового сплава ВТ1-0 в виде перехода с наружного диаметра D1 = 90 мм на наружный диаметр d1 = 80 мм толщиной стенки t = 1,0 мм (фиг.1) с трубчатой деталью 2 переходника из нержавеющей стали AISI 304 в виде патрубка 4 наружным диаметром d2 = 77 мм толщиной стенки t = 1,0 мм с зигом наружным диаметром D2 = 87,8 мм (фиг.2). При телескопическом соединении трубчатую деталь переходника из нержавеющей стали 2 (КТР α=14⋅10-6 K-1) располагают внутри трубчатой детали переходника из титанового сплава 1 (КТР α=9,5⋅10-6 K-1) с образованием технологического зазора 3 толщиной 0,5 мм (фиг.3). Соединяют трубчатую деталь переходника из титанового сплава 1 с трубчатой деталью переходника из нержавеющей стали 2 для предотвращения их взаимного перемещения в осевом направлении (фиг.4) путем, например, раздачи патрубка 4 трубчатой детали переходника из нержавеющей стали 2 в специальном штампе на прессе PYE-160. Помещают телескопически соединенные детали в полость контейнера 5. Откачивают из контейнера 5 воздух с образованием вакуума 6 уровня 10-5 мм рт.ст. и в технологическом зазоре 3 в телескопическом соединении, и в контейнере 5 (фиг.5). Откачку воздуха сочетают с нагревом трубчатых деталей 1, 2 до температуры начала рекристаллизации титанового сплава ВТ1-0 (550°С). Выдерживают трубчатые детали 1, 2 при данной температуре в течение 60 минут до блокировки технологического зазора 3 в телескопическом соединении по краям поверхности контакта трубчатых деталей 1, 2 оксидными пленками 7, образующимися при нагреве на поверхности трубчатой детали 1 переходника из титанового сплава ВТ1-0 (фиг.6). Заполняют контейнер 5 избыточным давлением инертного газа аргона 8

(0,3 МПа), нагревают до 870°С и выдерживают трубчатые детали 1, 2 при данной температуре диффузионной сварки в течение 40 минут до образования диффузионно-сварного соединения (фиг.7).

Сваренные переходники прошли ультразвуковой и металлографический контроль с положительным результатом. Было установлено, что диффузионная сварка произошла по всей соединяемой поверхности. Испытания переходника пульсирующим внутренним давлением с амплитудой 1,0 МПа показали высокую циклическую долговечность: 170000 циклов нагружения до разрушения.

Размещение трубчатой детали переходника из нержавеющей стали внутри трубчатой детали переходника из титана в телескопическом соединении способствует качественному механическому сцеплению охватываемых цилиндрических поверхностей в процессе диффузионной сварки, так как КТР нержавеющей стали превышает КТР титана. Термические деформации внутренней трубчатой детали переходника из нержавеющей стали будут опережать деформации наружной трубчатой детали переходника из титана, что интенсифицирует контактное взаимодействие свариваемых охватываемых цилиндрических поверхностей в процессе диффузионной сварки. Соединение трубчатых деталей переходника для предотвращения их взаимного перемещения в осевом направлении будет способствовать преобладанию радиальных деформаций при температурном расширении над осевыми, что вносит дополнительный вклад в улучшение механического сцепления цилиндрических поверхностей.

Таким образом, повышается качество трубчатых переходников «титан – нержавеющая сталь» путем интенсификации контактного взаимодействия свариваемых охватываемых цилиндрических поверхностей в процессе диффузионной сварки за счет оптимального взаимного расположения деталей трубчатых переходников с разными КТР.

Усилению контактного взаимодействия служит и разность между давлениями инертного газа в контейнере и вакуума в технологическом зазоре в телескопическом соединении при диффузионной сварке. Причем для образования вакуума в технологическом зазоре не требуется его принудительной предварительной блокировки путем приварки донышек, заглушек, патрубков и т.п. Откачку воздуха из технологического зазора в телескопическом соединении и контейнера производят одновременно, попутно производя нагрев деталей переходника и их выдержку при температуре рекристаллизации титанового сплава. Образующиеся при нагреве на поверхности трубчатой детали переходника из титанового сплава оксидные пленки автоматически блокируют технологический зазор в телескопическом соединении по краям поверхности контакта трубчатых деталей. Следовательно, в замкнутом объеме технологического зазора сохраняется вакуум.

Таким образом, снижается трудоемкость изготовления трубчатых переходников «титан – нержавеющая сталь» за счет рационального образования технологического зазора в телескопическом соединении с вакуумом для создания дополнительного взаимного надавливания между поверхностями трубчатых деталей переходников после заполнения контейнера избыточным давлением инертного газа, нагрева и выдержки трубчатых деталей при температуре диффузионной сварки до образования диффузионно-сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ | 2016 |

|

RU2617807C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| Способ диффузионной сварки трубчатых переходников титан-нержавеющая сталь | 2024 |

|

RU2832989C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ | 2017 |

|

RU2666818C1 |

| СПОСОБ СВАРКИ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ТРУБАМИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2200651C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ТРУБАМИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2197366C1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ВНАХЛЕСТКУ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ | 2001 |

|

RU2184020C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

Изобретение может быть использовано при производстве тонкостенных стальных и титановых трубопроводов с помощью переходника «титан – нержавеющая сталь». Трубчатую деталь из нержавеющей стали располагают внутри трубчатой детали из титанового сплава с образованием технологического зазора. Соединяют их для предотвращения взаимного перемещения в осевом направлении и помещают в контейнер. Откачку воздуха в контейнере сочетают с нагревом трубчатых деталей до температуры начала рекристаллизации титанового сплава. Выдерживают детали при данной температуре до блокировки технологического зазора по краям поверхности контакта трубчатых деталей оксидными пленками, образующимися на поверхности титанового сплава. Заполняют контейнер избыточным давлением инертного газа, нагревают и выдерживают трубчатые детали при температуре диффузионной сварки. Сварное соединение получают как за счет разности в деформациях при температурном расширении трубчатых деталей в радиальном направлении, так и разности между давлениями инертного газа в контейнере и вакуума в технологическом зазоре в телескопическом соединении. Способ обеспечивает качественное механическое сцепление цилиндрических поверхностей в процессе диффузионной сварки. 7 ил.

Способ изготовления диффузионной сваркой трубчатых переходников «титан – нержавеющая сталь», включающий телескопическое соединение с образованием технологического зазора, нагрев, деформирование и выдержку при температуре диффузионной сварки трубчатой детали из титанового сплава и трубчатой детали из нержавеющей стали, отличающийся тем, что при телескопическом соединении трубчатую деталь из нержавеющей стали располагают внутри трубчатой детали из титанового сплава, соединяя их для предотвращения взаимного перемещения в осевом направлении, помещают телескопически соединенные детали в полость контейнера, откачивают из контейнера воздух с образованием вакуума, при этом откачку воздуха сочетают с нагревом трубчатых деталей до температуры начала рекристаллизации титанового сплава, выдерживают трубчатые детали при данной температуре до блокировки технологического зазора в телескопическом соединении по краям поверхности контакта трубчатых деталей оксидными пленками, образующимися при нагреве на поверхности трубчатой детали переходника из титанового сплава, заполняют контейнер избыточным давлением инертного газа, нагревают и выдерживают трубчатые детали при температуре диффузионной сварки до образования диффузионно-сварного соединения, в том числе как за счет разности в деформациях при температурном расширении трубчатых деталей в радиальном направлении, так и за счет разности между давлениями инертного газа в контейнере и вакуума в технологическом зазоре в телескопическом соединении.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ | 2017 |

|

RU2666818C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| УСТРОЙСТВО ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ РЕЧИ, ЗВУКОВ И Т. П. | 1928 |

|

SU24657A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| EP 1167852 A2, 02.01.2002. | |||

Авторы

Даты

2023-08-23—Публикация

2023-01-26—Подача