Изобретение относится к способам получения гранулированных фосфатов аммония, используемых индивидуально или в смеси с другими ингредиентами в качестве комплексных минеральных, удобрений.

Целью изобретения является снижение энергозатрат и рецикла аммиака.

Пример 1. 52,0 т фосфорной ки слоты (40% PjOj) при 40°С подают в трубчатый реактор со скоростью 0,130 м/с, а через перфоратор-распределитель подают смесь жидкого и газообразного аммиака со скоростью 6,1 м/с в количестве 6,02 т. При

ЭТОм ын, ,Р04 ° °™

смешения 0,6 м. Смешение проводят при ДРц/йХ 5,5 ед/м и Л Т/ДХ 20°С/м и получают 58,02 т пульпы при . За зоной смешения в транспортном трубопроводе идет разогрев

пульпы до 120 С, образование пара и перемещение продуктов реакции до БГС за счет работы расширения, совершаемой паром.

В БГС при нанесении пульпы на завесу ретура происходит отделение от пульпы 8,75 т пара и 0,19 аммиака. В процессе грануляции, и сушки удаляют дополнительно 14,14 т пара и получают 40,0 т аммофоса следующего состава,%: Р Oj 52i N 12; 1, снижение энергозатрат 5%, снижение рецикла аммиака 33%.

Приме р 2. 45,50 г фосфорной кислоты (40% ) при 40°С подают в трубчатый реактор со скоростью о,113 м/с, а через перфоратор-распределитель подают газообразный аммиак со скоростью 50 м/с в количестве 0,53 т. При этом 442. Длина зоны смешения

4 СО О

СО

оо

314

0,21 мм. Смешения проводят при йРц/ЛХ 35,0 ед/м и ДТ/ЛХ 120°С/м Мольное отношение в пульпе 2,0. Пульпа в количестве 55,03 т нагре- вается в смесителе до 65,2 С, конечная температура образующейся парогазовой смеси перед подачей в буферный бак составляет 175°С. В буферном баке парожидкостная эмульсия поглощается циркулирующей в нем пульпой и охлаждается до 110 С. При этом выделяется 17,46 т пара и 0,83 т аммиака. Пульпу из буферного бака подают в окаточный барабан и наносят на ретур, подаваемый в соотношении 5:1, Продукт гранулируют и сушат с получением 39,56 т диаммо- нийфосфата состава,%: . 46, N 18 1,01. Снижение энергозатрат

3%, снижение рецикла аммиака 4%.

Пример 3. 52,От фосфорной кислоты (40% ) при 40 С подают в трубчатьш реактор со скоростью 0,133 м/с, а через перфоратор-рас- пределитель подают смесь жидкого и газообразного аммиака со скоростью . 6,3 м/с в количестве 6,02 т. При этом цц 45,6.Длина зоны смещения 0,6 м. Смешение проводят

при йР„/ЬХ 5,9 ед/м и UT/UX - и получают 58,02 т пульпы при 52°С. За зоной смешения в транспортном трубопроводе идет разогрев пульпы ДО 120°С, образование пара

и перемещение продуктов нейтрализации до БГС за счет работы расширения совершаемьй паром. В БГС при нанесении пульпы на завесу ретура происходит отделение от пульпы 8,75 т пара J- 0,19 т аммиака. В процессе гранух; Я1дии и сушки удаляют дополнительно 14,14 т пара и получают 40,0 т аммофоса следующего состава,% 52; N 12. 1, снижение

энерго;(атрат 7%, снижение рецикла аммиака 35%.

Пример 4. 52,От фосфорной кислоты (40% .) при 40 с подают в трубчатый реактор со скоростью

0,138 м/с, а через перфоратор-распределитель подают смесь газообразного и жидкого аммиака со скоростью 29 м/с в количестве 6,06 т. При этом Vf((j 145. Длина зоны смешения 0,21 м. Смешение проводят при &РН/ЬХ 16,9 ед/м и fiT/iX 40°С/м и получают 58,6 т пульпы при 48,4°С. Пульпа затем разогрева:ется до 120°С и направляется на завесу ретура в БГС, где отделяется при диспергировании 8,75 т пара и 0,23 т аммиака. В процессе грануляции и сушки удаляют дополнительно 14,14 т пара и получают 40,0 т аммофоса следующего состава, %: . 52, N 120; 1,0, снижение энергозатрат 15%, снижение рецикла аммиака 20%.

Пример 5. 32,5т фосфорной кислоты (40% ) при подают в трубчатый реактор со скоростью 0,08 м/с, а через перфоратор-распределитель подают газообразный аммиак со скоростью 25 м/с в количестве 4,75 т. При этом VNH./VH,,PO 312. Длина зоны смешеьшя 0,21 м, Смеие- ние проводят при ДР(/4Х 27,14 ед/м и &Т/ЬХ . Мольное отношение в пульпе 1,40. Пульпа в количестве 37,25 т нагревается до 56,8 С. Конечная температура образующейся парогазовой эмульсии перед подачей в буферный бак 163°С. В буферном баке парогазовая эмульсия поглощается циркулирующей в ней пульпой и охлаждается до 110 С. При этом отделяется 8,73 т пара и 0,39 т NHg. Пульпу из буферного бака подают в аммони- затор-гранулятор и смешивают с рету- ром в соотношении 1:5, деаммонизи- руют до мольного отношения 1,9,гранулируют и сушат с получением 28,54 т диаммонийфосфата состава, %: N 18; 1, снижение- энергозатрат 10%, рецикла аммиака 10

оП р и м е р 6. 45,50 т фосфорной кислоты (40% PjOj) при 40°С подают в трубчатый реактор со скоростью 0,113 M/Cj а также перфоратор-распределитель поступает газообразный аммиак со скоростью 50 м/с в количестве 9,53 т. При этом , 442.Длина зоны смешения 0,21 м. Смешение проводят при йРц/ЙХ 33,6 ед/м 120°С/м. Мольное отношение в пульпе 2,0. Пульпа в количестве 55,03 т нагревается в смесителе до 65,, конечная температура образующейся парогазовой смеси перед подачей в буферный бак . В буферном баке парожидкостная эмульсия поглощается циркулирующей в ней пульпой и охлаждается до 110 С. При этом выделяется 17,46 т пара и 0,83 т аммиака. Пульпу из бу- ферного бака подают в окаточный ба51495330

рабан и наносят на ретур, подаваемый в соотношении 5:1. Продукт гранулируют и сушат с получением 39,56 т диаммонийфосфата состава,%: PjOg N 18; HjO 1,0, снижение энергозатрат 5%, снижение рецикла аммиака 5%,

с р

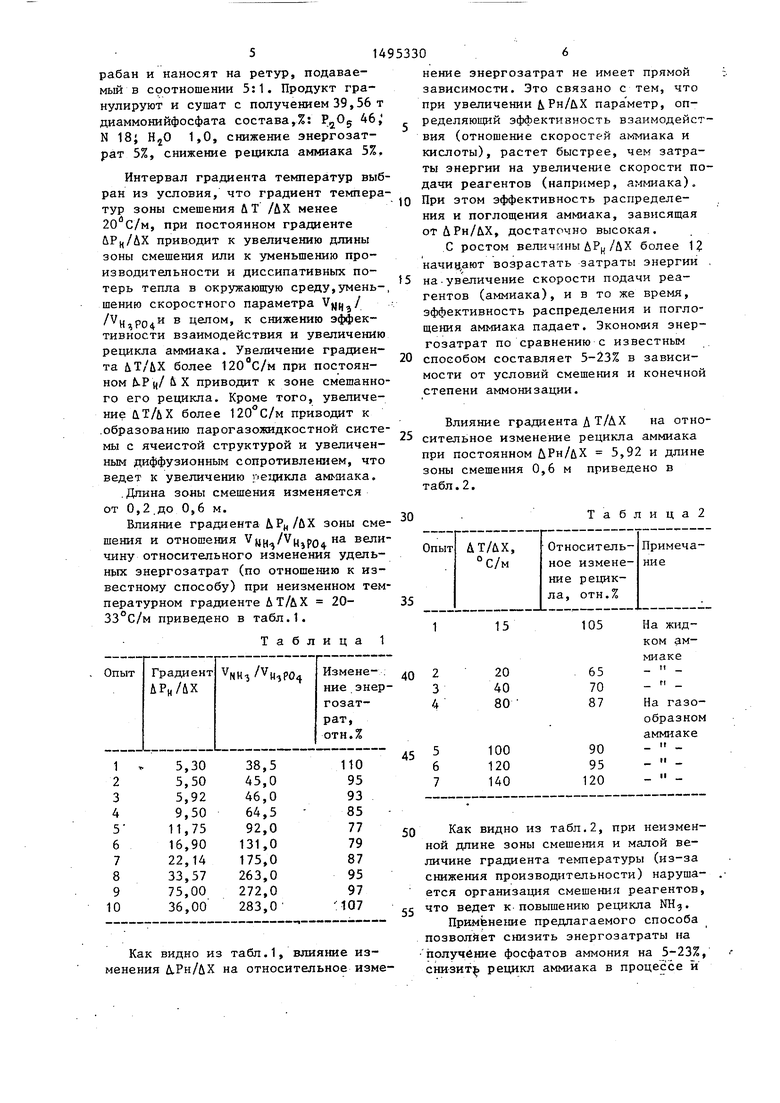

Интервал градиента температур выбран из условия, что градиент температур зоны смешения Л Т /UX менее 20 С/м, при постоянном градиенте приводит к увеличению длины зоны смешения или к уменьшению производительности и диссипативных потерь тепла в окружающую среду,умень-, шению скоростного параметра / /Vj PQ и в целом, к снижению эффективности взаимодействия и увеличению рецикла аммиака. Увехшчение градиента ЛТ/ЬХ более 120 с/м при постоянном Pц/ЬX приводит к зоне смешанного его рецикла. Кроме того, увеличение йТДХ более приводит к .образованию парогазожидкостной системы с ячеистой структурой и увеличенным диффузионным сопротивлеш ем, что ведет к увеличению рецикла аммиака.

.Длина зоны смешения изменяется от 0,2 до 0,6 м.

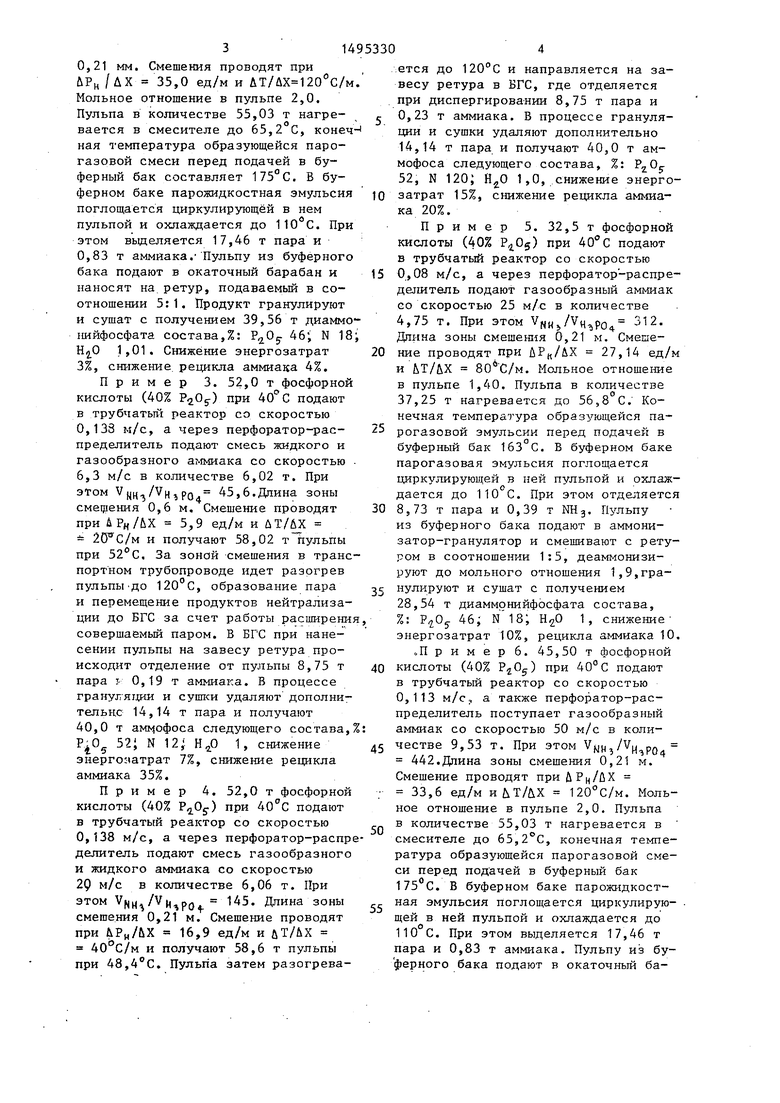

Влияние градиента iPj,/UX зоны смешения и отношения величину относительного изменения удель- НЭ1Х энергозатрат (по отношению к известному способу) при неизменном температурном градиенте ДТ/&Х 20- 33°С/м приведено в табл.1.

нение энергозатрат не имеет прямой зависимости. Это связано с тем, что при увеличении Рн/йХ пара метр, оп- ределяющий эффективность взаимодействия (отношение скоростей аммиака и кислоты), растет быстрее, чем затраты энергии на увеличение скорости подачи реагентов (например, аммиака).

При этом эффективность распределения и поглощения аммиака, зависящая от йРн/ЛХ, достаточно высокая.

С ростом веш-1чины более 12 начиц ают возрастать затраты энергии .

на.увеличение скорости подачи реагентов (аммиака), и в то же время, эффективность распределения и поглощения аммиака падает. Экономия энергозатрат по сравнению с известным

способом составляет 5-23% в зависимости от условий смешения и конечной степени аммонизации.

Влияние градиентаДТ/ЛX на отно- сительное изменение рецикла аммиака при постоянном ДРн// Х 5,92 и длине зоны смешения 0,6 м приведено в табл.2.

30

Таблида2

35

714953308

поднять концентрацию перерабатывав-кислоты аммиаком в поле центробежных

мой кислоты и производительность узласил при повышенной температуре и посаммонизации. ледующую грануляцию, отличаюещ и и с я тем, что, с целью снижеФормула изобретенияния энергозатрат и рецикла аммиака,

смешение реагентов ведут при градиенСпособ получения фосфата аммония,.те Pj, 5,5-35 ед/м и градиенте темпевключающий нейтрализацию фосфорнойратуры 20-120 С/м зоны смешения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2230051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 2004 |

|

RU2261221C1 |

| Способ получения сложного удобрения | 1983 |

|

SU1082779A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2004 |

|

RU2255041C1 |

| Способ получения гранулированного сложного удобрения | 1985 |

|

SU1421727A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2008 |

|

RU2396236C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ПУТЕМ ПЕРЕРАБОТКИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ КИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2078064C1 |

| Способ получения гранулированной диаммофоски | 1987 |

|

SU1560535A1 |

| Способ получения аммофосфата | 1986 |

|

SU1399301A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

Изобретение относится к способам получения минеральных удобрений, широко используемых в сельском хозяйстве. Цель изобретения - снижение энергозатрат и рецикла аммиака. Нейтрализацию фосфорной кислоты аммиаком ведут в поле центробежных сил при повышенной температуре. Реагенты смешивают при градиенте PH 5,5-35 ед/м и градиенте температуры 20-120°С/м зоны смешения. Затем полученную пульпу гранулируют. 2 табл.

| Способ получения сложных удобрений и аппарат для его осуществления | 1975 |

|

SU565904A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-07-23—Публикация

1987-07-08—Подача