Изобретение относится к технологии удаления из реакторного оборудования отложений труднорастворимого высокомолекулярного полимера и преобразование его в товарный продукт.

При производстве полимеров или сополимеров из ненасыщенных углеводородов, например СКД, СКИ, ДССК, как правило, внутри полимеризационного оборудования, а именно в реакторах и/или в перекачивающих трубопроводах накапливается труднорастворимый высокомолекулярный полимер. В целях последующего эффективного использования оборудования труднорастворимый высокомолекулярный полимер необходимо удалять. Обычно удаление данного полимера из оборудования включает в себя пропаривание, обработку водой, подаваемой под высоким давлением для отслаивания полимера от поверхности оборудования, и его физическое удаление. Сроки проведения такой процедуры могут составлять до нескольких недель, а полимерные остатки после чистки являются твердыми отходами производства.

Ввиду того, что такой способ удаления требует много времени, является экономически неэффективным, трудозатратным, энергоемким и экологически небезопасным, существует необходимость в разработке нового способа удаления труднорастворимого высокомолекулярного полимера из реакторного оборудования.

Удаление полимера можно значительно облегчить благодаря использованию катализаторов метатезиса в качестве реагентов растворения, которые приводят к значительному снижению молекулярной массы высокомолекулярного полимера и его дальнейшему отделению от оборудования. Снижение молекулярной массы происходит в результате реакции кросс-метатезиса двойных связей, находящихся в структуре высокомолекулярного полимера (R.H.Grubbs, Handbook of Metathesis, Volume 2 - Applications in Organic Synthesis Wiley-VCH, Weinheim, 2003).

В патенте RU №2374269 от 27.11.2009 описан рутениевый катализатор, который используют в процессе полимеризации дициклопентадиена, а именно 1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(N,N-диметиламинометил)бензилиден)рутения. Данный катализатор был испытан в качестве реагента растворения в процессе удаления труднорастворимого высокомолекулярного полимера (примеры №1, №2 и №3).

Существует способ очистки полимеризационного оборудования, выбранный в качестве прототипа (Патент США №7132503 от 07.11.2006), в котором оборудование, содержащее набухший в углеводородном растворителе нерастворимый высокомолекулярный полимер, обрабатывается раствором катализатора Граббса первого или второго поколения в том же растворителе при нагревании и соотношении катализатор/полимер от 0,1 ммоль катализатора на 100 г высокомолекулярного полимера и температуре от 40 до 45°С. Дальнейшая утилизация удаленного полимера в патенте не описана.

Недостатками данного способа являются большие расходные нормы катализатора и образование отходов в результате процесса очистки, которые требуют дальнейшей утилизации.

Задачей данного изобретения является снижение расходных норм катализатора и устранение отходов процесса очистки полимеризационного оборудования.

Поставленная задача решается тем, что в реакторное оборудование, содержащее отложения высокомолекулярного полимера и углеводородный растворитель, добавляют раствор реагента растворения высокомолекулярного полимера, а именно комплекс рутения. Затем содержимое реакторного оборудования выдерживают при температуре от 45 до 85°С. В отличие от прототипа комплекс рутения добавляют в количестве от 0,03 до 0,07 г на один килограмм сухого высокомолекулярного полимера. Растворение высокомолекулярного полимера достигается за счет его частичной деструкции. Среднечисловая молекулярная масса (Mn) получившегося в результате такой деструкции продукта, в зависимости от условий проведения процесса очистки, может варьировать от 630 до 350000. В дальнейшем такой продукт может использоваться в качестве вязких и жидких пластификаторов, олигомеров и товарного каучука.

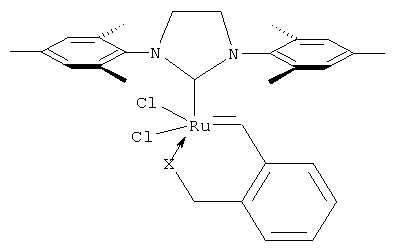

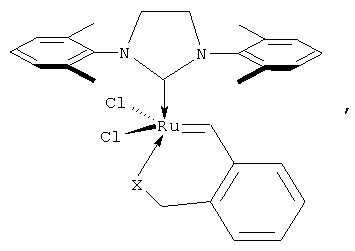

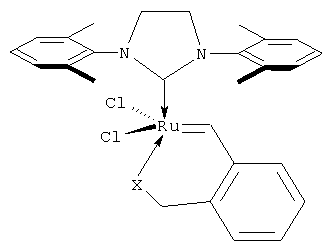

При этом комплекс рутения представляет собой либо соединение рутения, имеющее в качестве лигандов 1,3-димезитилимидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диметиламино-, метилфениламино-группы, а также циклический амин, в частности пиперидин, соединение имеет общую формулу:

где Х=(СН3)2N-, (CH2)5N-, NCH3Ph;

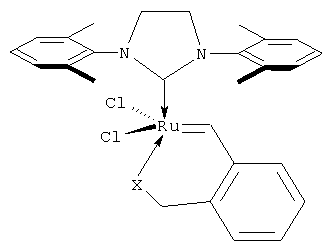

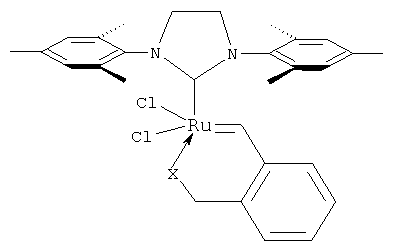

либо соединение рутения, имеющее в качестве лигандов 1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диалкиламино-, метилфениламино-группы, а также циклические амины, в частности пиперидин, пирролидин и морфолин, соединение имеет общую формулу:

где X=(AlK)2N-, (CH2)5N-, O(CH2)4N-, (CH2)4N-, NCH3Ph;

Alk=СН3, С2Н5;

Используемые соединения рутения могут быть получены по способу, описанному в документе US 2005/0261451 А1 от 24.11.2005. С целью уменьшения расходных норм комплекса рутения и уменьшения времени проведения процесса очистки в систему дополнительно добавляют олефины, а именно монозамещенные алкены, такие как стирол, гексен, октен, децен и др., в количестве от 7 до 30 г на один килограмм сухого высокомолекулярного полимера, это позволяет получать полимерные продукты с узким молекулярномассовым распределением и молекулярной массой, близкой к молекулярной массе товарного каучука.

Достигаемый технический результат выражается в снижении расходных норм катализатора, а также в возможности получения дополнительной готовой продукции из труднорастворимого высокомолекулярного полимера, без образования отходов.

Предлагаемое изобретение иллюстрируется примерами конкретного выполнения.

Пример 1.

Преобразование труднорастворимого высокомолекулярного полимера в товарный каучук в процессе чистки полимеризационного оборудования.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 350,0 г набухшего в нефрасе высокомолекулярного СКД-НД (дивинильный синтетический каучук, полученный на неодимовой каталитической системе) из промышленного реактора полимеризации, содержание растворителя (нефраса) в набухшем полимере составляет 157,1 г, что соответствует массовой доле растворителя 44,89% и массовой доле полимера 55,11% (192,3 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С загружают 440 мл сухого растворителя нефраса, 10 г гексена-1 и раствор 6 мл катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(N,N-диметиламинометил)бензилиден)рутения в 20 мл сухого растворителя нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 3 часов.

Через 3 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 265000 дальтон, Mw 647000, коэффициент полидисперсности D 2,44. Далее раствор полимера подвергают паровой дегазации, полученную крошку каучука сушат при 110°С в вакуумном шкафу, получают продукт массой 189,3 г.

Пример 2.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения вязких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 450,0 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем геле составляет 193,8 г, что соответствует массовой доле растворителя 43,07% и массовой доле полимера 56,93% (256,2 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4300 мл сухого растворителя нефраса, 8 г гексена-1 и раствор 10 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(N,N-диметиламинометил)бензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 42600 дальтон, Mw 115800, коэффициент полидисперсности D 2,72. Далее раствор полимера подвергают паровой дегазации, полученное вязкое масло сушат при 110°С в вакуумном шкафу, получают продукт массой 249,4 г.

Пример 3.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения жидких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 550,0 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание растворителя нефраса в набухшем полимере составляет 243,8 г, что соответствует массовой доле растворителя 44,33% и массовой доле полимера 55,67% (306,2 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4200 мл сухого толуола, 9,2 г гексена-1 и раствор 18 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидин илиден]дихлоро(2-(N,N-диметиламинометил)бензилиден)рутения в 20 мл сухого толуола. Реакционную массу в реакторе нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 5300 дальтон, Mw 13600, коэффициент полидисперсности D 2,56. Далее раствор полимера подвергают паровой дегазации, полученное масло сушат при 110°С в вакуумном шкафу, получают продукт массой 307,9 г.

Пример 4.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения низкомолекулярных олигомеров.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 550,0 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 234,7 г, что соответствует массовой доле растворителя 42,67% и массовой доле полимера 57,33% (315,3 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4200 мл сухого нефраса, 12,6 г гексена-1 и раствор 22 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(N,N-диметиламинометил)бензилиден)рутения в 20 мл сухого нефраса. Реакционную массу в реакторе нагревают до 80°С и выдерживают при этой температуре в течение 5 часов.

Через 5 часов высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 630 дальтон. Далее раствор полимера подвергают безводной дегазации на роторном испарителе при температуре бани 60°С и постепенном понижении давления от атмосферного до 10 мм рт.ст. Получают масло массой 376,9 г.

Пример 5.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения жидких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 550 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание растворителя нефраса в набухшем полимере составляет 249,21 г, что соответствует массовой доле растворителя 45,31% и массовой доле полимера 54,69% (300,80 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4200 мл сухого толуола, 7,5 г децена-1 и раствор 15 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(пипериди-1-илметил)бензилиден)рутения в 20 мл сухого растворителя толуола. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 7500 дальтон, Mw 15900, коэффициент полидисперсности D 2,12. Далее раствор полимера подвергают паровой дегазации, полученное масло сушат при 110°С в вакуумном шкафу, получают продукт массой 297,9 г.

Пример 6.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения вязких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 450 г набухшего в гептане высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание гептана в набухшем полимере составляет 202,86 г, что соответствует массовой доле растворителя 45,08% и массовой доле полимера 54,92% (247,14 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 2300 мл сухого растворителя толуола, 2000 мл сухого бензола, 7,4 г стирола и раствор 10 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(N-фенил,N-метилбензилиден)рутения в 20 мл сухого толуола. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 65800 дальтон, Mw 157200, коэффициент полидисперсности D 2,39. Далее раствор полимера подвергают паровой дегазации, полученное вязкое масло сушат при 110°С в вакуумном шкафу, получают продукт массой 245,2 г.

Пример 7.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения вязких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 400 г набухшего в гептане высокомолекулярного СКИ-3 (синтетический каучук изопреновый) из промышленного реактора полимеризации, содержание гептана в набухшем полимере составляет 162,48 г, что соответствует массовой доле растворителя 40,62% и массовой доле полимера 59,38% (237,52 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 2350 мл сухого толуола, 2000 мл сухого бензола, 7,0 г октена-1 и раствор 9 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(N-фенил,N-этилбензилиден)рутения в 20 мл сухого толуола. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 58400 дальтон, Mw 139500, коэффициент полидисперсности D 2,39. Далее раствор полимера подвергают паровой дегазации, полученное вязкое масло сушат при 110°С в вакуумном шкафу, получают продукт массой 235,6 г.

Пример 8.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения жидких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 400 г набухшего в гептане высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание гептана в набухшем полимере составляет 163,2 г, что соответствует массовой доле растворителя 40,80% и массовой доле полимера 59,20% (236,80 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4350 мл сухого нефраса, 8,3 г октена-1 и раствор 14 мг катализатора [1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден]дихлоро(N,N-диметилбензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 8650 дальтон, Mw 18700, коэффициент полидисперсности D 2,16. Далее раствор полимера подвергают паровой дегазации, полученное масло сушат при 110°С в вакуумном шкафу, получают продукт массой 235,3 г.

Пример 9.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения низкомолекулярных олигомеров.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 450 г набухшего в гептане высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание гептана в набухшем полимере составляет 199,44 г, что соответствует массовой доле растворителя 44,32% и массовой доле полимера 55,68% (250,56 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4300 мл сухого нефраса, 9,0 г стирола и раствор 17 мг катализатора [1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден]дихлоро(N,N-диэтилбензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 5 часов.

Через 5 часов высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 870 дальтон. Далее раствор полимера подвергают безводной дегазации на роторном испарителе при температуре бани 60°С и постепенном понижении давления от атмосферного до 10 мм рт.ст. Получают масло массой 248,9 г.

Пример 10.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения жидких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 500 г набухшего в гептане высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание гептана в набухшем полимере составляет 228,10 г, что соответствует массовой доле растворителя 45,62% и массовой доле полимера 54,38% (271,90 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4200 мл сухого нефраса, 8,1 г стирола и раствор 15 мг катализатора [1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден]дихлоро(N-метил,N-этилбензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 8100 дальтон, Mw 21000, коэффициент полидисперсности D 2,59. Далее раствор полимера подвергают паровой дегазации, полученное масло сушат при 110°С в вакуумном шкафу, получают продукт массой 270,2 г.

Пример 11.

Преобразование труднорастворимого высокомолекулярного полимера в товарный каучук в процессе чистки полимеризационного оборудования.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 350 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 148,37 г, что соответствует массовой доле растворителя 42,39% и массовой доле полимера 57,61% (201,64 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4200 мл сухого толуола, 4,0 г стирола и раствор 6,5 мг катализатора [1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден]дихлоро(2-(пипериди-1-илметил)бензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 3 часов.

Через 3 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 210000 дальтон, Mw 485100, коэффициент полидисперсности D 2,31. Далее раствор полимера подвергают паровой дегазации, полученную крошку каучука сушат при 110°С в вакуумном шкафу, получают продукт массой 201,2 г.

Пример 12.

Преобразование труднорастворимого высокомолекулярного полимера в товарный каучук в процессе чистки полимеризационного оборудования.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 400 г набухшего в нефрасе высокомолекулярного ДССК-2545 (дивинил-стирольный каучук) из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 174,04 г, что соответствует массовой доле растворителя 43,51% и массовой доле полимера 56,49% (225,96 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4300 мл сухого толуола, 4,5 г стирола и раствор 7,9 мг катализатора [1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден]дихлоро(2-(пирролиди-1-илметил)бензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 3 часов.

Через 3 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 180000 дальтон, Mw 464400, коэффициент полидисперсности D 2,58. Далее раствор полимера подвергают паровой дегазации, полученную крошку каучука сушат при 110°С в вакуумном шкафу, получают продукт массой 224,8 г.

Пример 13.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения вязких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 550 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 278,36 г, что соответствует массовой доле растворителя 50,61% и массовой доле полимера 59,39% (271,64 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4200 мл сухого толуола, 9,0 г стирола и раствор 13 мг катализатора [1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден]дихлоро(2-морфолинометилбензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 86900 дальтон, Mw 199800, коэффициент полидисперсности D 2,29. Далее раствор полимера подвергают паровой дегазации, полученное вязкое масло сушат при 110°С в вакуумном шкафу, получают продукт массой 271,1 г.

Пример 14.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения жидких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 500 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 210,35 г, что соответствует массовой доле растворителя 42,07% и массовой доле полимера 57,93% (289,65 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4200 мл сухого толуола, 10,0 г октена-1 и раствор 18 мг катализатора [1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден]дихлоро(N-фенил,N-метилбензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 9900 дальтон, Mw 21200, коэффициент полидисперсности D 2,14. Далее раствор полимера подвергают паровой дегазации, полученное масло сушат при 110°С в вакуумном шкафу, получают продукт массой 288,6 г.

Пример 15.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения низкомолекулярных олигомеров.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 500 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 230,1 г, что соответствует массовой доле растворителя 46,02% и массовой доле полимера 53,98% (269,9 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4200 мл сухого толуола, 10,7 г октена-1 и раствор 19 мг катализатора [1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден]дихлоро(N-фенил,N-этилбензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 5 часов.

Через 5 часов высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 910 дальтон. Далее раствор полимера подвергают безводной дегазации на роторном испарителе при температуре бани 60°С и постепенном понижении давления от атмосферного до 10 мм рт.ст. Получают масло массой 268,7 г.

Пример 16.

Преобразование труднорастворимого высокомолекулярного полимера в товарный каучук в процессе чистки полимеризационного оборудования.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 400,0 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 164,40 г, что соответствует массовой доле растворителя 41,10% и массовой доле полимера 58,90% (235,60 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4300 мл сухого нефраса и раствор 14 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидин илиден]дихлоро(2-(N,N-диметиламинометил)бензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 6 часов.

Через 6 часов высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 350000 дальтон, Mw 795000, коэффициент полидисперсности D 2,27. Далее раствор полимера подвергают паровой дегазации, полученную крошку каучука сушат при 110°С в вакуумном шкафу, получают продукт массой 234,5 г.

Пример 17.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения вязких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 400,0 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем геле составляет 190,44 г, что соответствует массовой доле растворителя 47,61% и массовой доле полимера 52,39% (209,56 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4300 мл сухого нефраса и раствор 15 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(N,N-диметиламинометил)бензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и и выдерживают при этой температуре в течение 7 часов.

Через 7 часов высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 98600 дальтон, Mw 255300, коэффициент полидисперсности D 2,59. Далее раствор полимера подвергают паровой дегазации, полученное вязкое масло сушат при 110°С в вакуумном шкафу, получают продукт массой 207,9 г.

Пример 18.

Опытно-промышленная очистка реактора-полимеризатора без вскрытия аппарата.

В выключенный из технологической схемы реактор-полимеризатор объемом 17 м3, заполненный нефрасом, в котором находится 1,3 тонны высокомолекулярного труднорастворимого полимера СКД-НД, через измерительную колонку по штуцеру на крышке реактора последовательно вводят раствор 70 г [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(N,N-диметиламинометил)бензилиден)рутения и 4600 мл чистого стирола, затем реактор разогревают до 70-75°С и запускают перемешивание, заданную температуру поддерживают периодической подачей пара в рубашку реактора. Подогрев реактора и перемешивание осуществляют в течение 6 часов (до прекращения увеличения сухого остатка в растворителе), при этом контроль сухого остатка проводят каждые 2 часа. Затем подачу пара прекращают, раствор каучука сливают из реактора в усреднитель. Реактор-полимеризатор промывают растворителем до содержания сухого остатка 0,2%, после чего его включают в батарею и используют в полимеризации.

Раствор каучука из усреднителя направляют на паровую дегазацию для выделения товарного продукта. Анализ полимера: содержание 1,4-цис-бутадиеновых звеньев составляет 79,9%, 1,4-транс-звеньев- 19%, 1,2-звеньев -1,1%, Mn=8000.

После вскрытия и осмотра реактора выявлено полное растворение высокомолекулярного полимера и очистка от него внутренних элементов реактора.

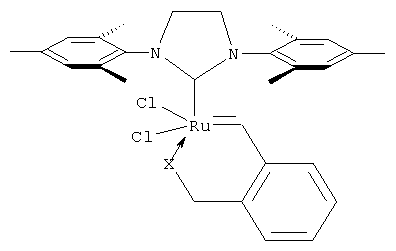

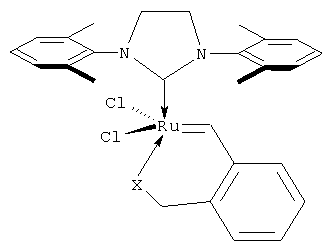

Также технический результат данного изобретения достигается при использовании в качестве реагента растворения труднорастворимого высокомолекулярного полимера комплексного соединения рутения, описанного в международной заявке № PCT/RU 2008/000794, имеющего в качестве лигандов 1,3-димезитилимидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диэтиламино-, диметилэтиламино-группы, а так же циклический амин, в частности пирролидин и морфолин, соединение имеет общую формулу:

где Х=(C2H5)2N-, (СН3)(С2Н5)N-, (CH2)4N-, O(СН2)4N-

Пример 19.

Преобразование труднорастворимого высокомолекулярного полимера в товарный каучук в процессе чистки полимеризационного оборудования.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 450,0 г набухшего в нефрасе высокомолекулярного СКИ из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 189,63 г, что соответствует массовой доле растворителя 42,14% и массовой доле полимера 57,86% (260,37 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4300 мл сухого нефраса, 5,5 г стирола и раствор 8 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидин илиден]дихлоро(2-(N,N-диэтиламинометил)бензилиден)рутения в 20 мл сухого нефраса. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 3 часов.

Через 3 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 241500 дальтон, Mw 591600, коэффициент полидисперсности D 2,45. Далее раствор полимера подвергают паровой дегазации, полученную крошку каучука сушат при 110°С в вакуумном шкафу, получают продукт массой 258,6 г.

Пример 20.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения жидких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 400,0 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 190,60 г, что соответствует массовой доле растворителя 47,65% и массовой доле полимера 52,35% (209,40 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4350 мл сухого толуола, 7,3 г стирола и раствор 13 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидин илиден]дихлоро(2-(N,N-диэтиламинометил)бензилиден)рутения в 20 мл сухого толуола. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 5150 дальтон, Mw 12500, коэффициент полидисперсности D 2,43. Далее раствор полимера подвергают паровой дегазации, полученное масло сушат при 110°С в вакуумном шкафу, получают продукт массой 208,4 г.

Пример 21.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения вязких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 500,0 г набухшего в гептане высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание гептана в набухшем полимере составляет 217,9 г, что соответствует массовой доле растворителя 43,58% и массовой доле полимера 56,42% (282,1 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4250 мл сухого гептана, 12,5 г стирола и раствор 21 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидин илиден]дихлоро(2-(N-метил,N-этиламинометил)бензилиден)рутения в 20 мл сухого растворителя гептана. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 38900 дальтон, Mw 110476, коэффициент полидисперсности D 2,84. Далее раствор полимера подвергают паровой дегазации, полученное вязкое масло сушат при 110°С в вакуумном шкафу, получают продукт массой 281,7 г.

Пример 22.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения жидких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 350,0 г набухшего в нефрасе высокомолекулярного ДССК-2545 из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 161,28 г, что соответствует массовой доле растворителя 46,08% и массовой доле полимера 53,92% (188,72 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 2400 мл сухого толуола и 2000 мл сухого бензола, 5,7 г стирола и раствор 11 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(N-метил,N-этиламинометил)бензилиден)рутения в 20 мл сухого толуола. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 6200 дальтон, Mw 16750, коэффициент полидисперсности D 2,70. Далее раствор полимера подвергают паровой дегазации, полученное масло сушат при 110°С в вакуумном шкафу, получают продукт массой 187,2 г.

Пример 23.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения вязких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 400 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 165,44 г, что соответствует массовой доле растворителя 41,36% и массовой доле полимера 58,64% (234,56 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 4350 мл сухого толуола, 9,3 г стирола и раствор 11 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-(пирролиди-1-илметил)бензилиден)рутения в 20 мл сухого толуола. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 37200 дальтон, Mw 105600, коэффициент полидисперсности D 2,83. Далее раствор полимера подвергают паровой дегазации, полученное вязкое масло сушат при 110°С в вакуумном шкафу, получают продукт массой 233,1 г.

Пример 24.

Преобразование труднорастворимого высокомолекулярного полимера в низкомолекулярный каучук в процессе чистки полимеризационного оборудования с целью получения жидких пластификаторов.

Деструкцию осуществляют в реакторе объемом 5 л. В реактор помещают 550 г набухшего в нефрасе высокомолекулярного СКД-НД из промышленного реактора полимеризации, содержание нефраса в набухшем полимере составляет 267,96 г, что соответствует массовой доле растворителя 48,72% и массовой доле полимера 51,28% (282,04 г). Затем в реактор последовательно при перемешивании и температуре 25-40°С помещают 2200 мл сухого толуола, 2000 мл сухого бензола, 5,6 г октена-1 и раствор 13 мг катализатора [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(2-морфолино метилбензилиден)рутения в 20 мл сухого толуола. После чего реакционную массу нагревают до 75°С и выдерживают при этой температуре в течение 4 часов.

Через 4 часа высокомолекулярный полимер полностью растворился, полученный раствор охлаждают, сливают из реактора и определяют молекулярно-массовые характеристики полученного полимера: Mn 9600 дальтон, Mw 22750, коэффициент полидисперсности D 2,37. Далее раствор полимера подвергают паровой дегазации, полученное масло сушат при 110°С в вакуумном шкафу, получают продукт массой 281,2 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУТЕНИЕВЫЙ КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЦИКЛОПЕНТАДИЕНА (ВАРИАНТЫ) | 2010 |

|

RU2436801C1 |

| РУТЕНИЕВЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В РЕАКЦИИ МЕТАТЕЗИСА | 2014 |

|

RU2578593C1 |

| МАТЕРИАЛ, СОДЕРЖАЩИЙ ПОЛИДИЦИКЛОПЕНТАДИЕН, И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2465286C2 |

| РУТЕНИЕВЫЙ КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2409420C1 |

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2012 |

|

RU2492188C1 |

| Рутениевый катализатор и применение его в реакции метатезиса | 2022 |

|

RU2805057C1 |

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА В ФОРМЕ РУТЕНИЕВОГО КОМПЛЕКСА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2545179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА, СОДЕРЖАЩИЙ АЦЕТАМИДНЫЙ ФРАГМЕНТ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2574718C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

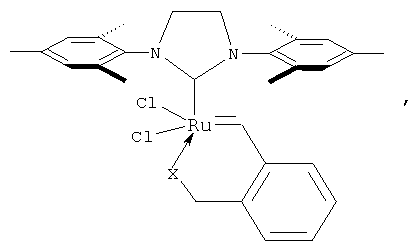

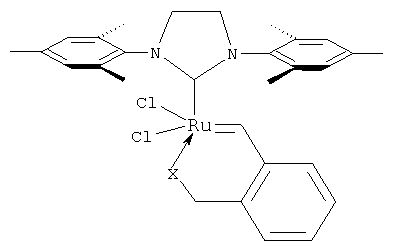

Изобретение относится к технологии удаления из реакторного оборудования отложений труднорастворимого высокомолекулярного полимера, в частности к способу очистки полимеризационного оборудования от отложений высокомолекулярного полимера и преобразования его в товарный продукт. Способ состоит в том, что в реакторное оборудование, содержащее отложения высокомолекулярного полимера и углеводородный растворитель, добавляют комплекс рутения в углеводородном растворителе, а именно соединение рутения в количестве от 0,03 до 0,07 г на один килограмм сухого высокомолекулярного полимера, имеющее в качестве лигандов 1,3-димезитилимидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диметиламино-, метилфениламино-группы, а также циклический амин, в частности пиперидин, соединение имеет общую формулу:

где Х=(СН3)2N-, (CH2)5N-, NCH3Ph; либо соединение рутения в количестве от 0,03 до 0,07 г на один килограмм сухого высокомолекулярного полимера, имеющее в качестве лигандов 1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диалкиламино-, метилфениламино-группы, а так же циклические амины, в частности пиперидин, пирролидин и морфолин, соединение имеет общую формулу:

где Х=(СН3)2N-, (CH2)5N-, NCH3Ph; либо соединение рутения в количестве от 0,03 до 0,07 г на один килограмм сухого высокомолекулярного полимера, имеющее в качестве лигандов 1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диалкиламино-, метилфениламино-группы, а так же циклические амины, в частности пиперидин, пирролидин и морфолин, соединение имеет общую формулу:  где X=(Alk)2N-, (CH2)5N-, O(CH2)4N-, (CH2)4N-, NCH3Ph; Alk=СН3, С2Н5. Затем содержимое реакторного оборудования выдерживают при температуре от 45 до 85°С. Очистку полимеризационного оборудования осуществляют раствором комплекса рутения в углеводородном растворителе, в частности, в присутствии олефина. Технический результат выражается в очистке полимеризационного оборудования от отложений высокомолекулярного полимера при меньших затратах за счет снижения расходных норм комплексного соединения рутения. При этом получаемый в результате частичной деструкции труднорастворимого высокомолекулярного полимера продукт может использоваться в качестве вязких и жидких пластификаторов, олигомеров и товарного каучука. 4 н. и 4 з.п. ф-лы, 24 пр.

где X=(Alk)2N-, (CH2)5N-, O(CH2)4N-, (CH2)4N-, NCH3Ph; Alk=СН3, С2Н5. Затем содержимое реакторного оборудования выдерживают при температуре от 45 до 85°С. Очистку полимеризационного оборудования осуществляют раствором комплекса рутения в углеводородном растворителе, в частности, в присутствии олефина. Технический результат выражается в очистке полимеризационного оборудования от отложений высокомолекулярного полимера при меньших затратах за счет снижения расходных норм комплексного соединения рутения. При этом получаемый в результате частичной деструкции труднорастворимого высокомолекулярного полимера продукт может использоваться в качестве вязких и жидких пластификаторов, олигомеров и товарного каучука. 4 н. и 4 з.п. ф-лы, 24 пр.

1. Способ очистки полимеризационного оборудования, заключающийся в том, что оборудование, содержащее набухший в углеводородном растворителе высокомолекулярный полимер, обрабатывают при температуре от 45 до 85°С раствором комплекса рутения в углеводородном растворителе, отличающийся тем, что в качестве комплекса рутения используют соединение рутения, имеющее в качестве лигандов 1,3-димезитилимидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диметиламино-, метилфениламино- группы, а также циклический амин, в частности пиперидин, соединение имеет общую формулу:

где Х=(СН3)2N-, (CH2)5N-, NCH3Ph;

при этом комплексное соединение рутения используют в количестве от 0,03 до 0,07 г на один килограмм сухого высокомолекулярного полимера.

2. Способ очистки полимеризационного оборудования, заключающийся в том, что оборудование, содержащее набухший в углеводородном растворителе высокомолекулярный полимер, обрабатывают при температуре от 45 до 85°С раствором комплекса рутения в углеводородном растворителе, отличающийся тем, что в качестве комплекса рутения используют соединение рутения, имеющее в качестве лигандов 1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диалкиламино-, метилфениламино группы, а также циклические амины, в частности пиперидин, пирролидин и морфолин, соединение имеет общую формулу:

где X=(AlK)2N-, (CH2)5N-, O(CH2)4N-, (CH2)4N-, NCH3Ph;

Alk=СН3, С2Н5;

при этом комплексное соединение рутения используют в количестве от 0,03 до 0,07 г на один килограмм сухого высокомолекулярного полимера.

3. Способ очистки полимеризационного оборудования, заключающийся в том, что оборудование, содержащее набухший в углеводородном растворителе высокомолекулярный полимер, обрабатывают при температуре от 45 до 85°С раствором комплекса рутения в углеводородном растворителе, отличающийся тем, что очистку осуществляют в присутствии олефина, а в качестве комплекса рутения используют соединение рутения, имеющее в качестве лигандов 1,3-димезитилимидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диметиламино-, метилфениламино- группы, а также циклический амин, в частности пиперидин, соединение имеет общую формулу:

где Х=(СН3)2N-, (CH2)5N-, NCH3Ph;

при этом комплексное соединение рутения используют в количестве от 0,03 до 0,07 г на один килограмм сухого высокомолекулярного полимера.

4. Способ по п.3, отличающийся тем, что в качестве олефина используют монозамещенные алкены.

5. Способ по п.3, отличающийся тем, что олефин используют в количестве от 7 до 30 г на один килограмм сухого высокомолекулярного полимера.

6. Способ очистки полимеризационного оборудования, заключающийся в том, что оборудование, содержащее набухший в углеводородном растворителе высокомолекулярный полимер, обрабатывают при температуре от 45 до 85°С раствором комплекса рутения в углеводородном растворителе, отличающийся тем, что очистку осуществляют в присутствии олефина, а в качестве комплекса рутения используют соединение рутения, имеющее в качестве лигандов 1,3-бис-(2,6-диметилфенил)-2-имидазолидинилиден, два атома хлора и орто-замещенный бензилиден, где заместителем в бензилиденовом лиганде является аминозамещенная метильная группа, а в качестве амина выступает диалкиламино-, метилфениламино- группы, а также циклические амины, в частности пиперидин, пирролидин и морфолин, соединение имеет общую формулу:

где X=(Alk)2N-, (CH2)5N-; O(CH2)4N-, (СН2)4N-, NCH3Ph;

Alk=СН3, С2Н5;

при этом комплексное соединение рутения используют в количестве от 0,03 до 0,07 г на один килограмм сухого высокомолекулярного полимера.

7. Способ по п.6, отличающийся тем, что в качестве олефина используют монозамещенные алкены.

8. Способ по п.6, отличающийся тем, что олефин используют в количестве от 7 до 30 г на один килограмм сухого высокомолекулярного полимера.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| CN 101684075 A, 31.03.2010 | |||

| СТРУЙНЫЙ НАСОС | 1993 |

|

RU2027920C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА | 2008 |

|

RU2377257C1 |

Авторы

Даты

2012-05-27—Публикация

2010-08-13—Подача