Группа изобретений относится к области нефтепереработки, в частности к получению нефтяного кокса замедленным коксованием с содержанием летучих веществ более 15% и менее 25% для использования в качестве коксующей добавки в шихту коксования углей.

Известен способ получения нефтяного кокса замедленным коксованием нефтяных остатков, заключающийся в том, что исходное сырье нагревают до температуры 300-350°C, подают в выносную секцию ректификационной колонны для смешивания с рециркулятом и формирования вторичного сырья, нагревают вторичное сырье в реакционно-нагревательной печи до температуры 480-505°C и подают в камеру коксования, где образуются кокс и парожидкостные продукты коксования, фракционируют последние в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования. В качестве рециркулята используют кубовый остаток коксования (Патент РФ на изобретение №2209826, кл. C10B 55/00, опубл. 2003 г.).

Недостаток данного способа заключается в получении целевого продукта с низким содержанием летучих веществ и высоким содержанием серы, что неприемлемо для использования в качестве коксующей добавки в шихту коксования углей при производстве доменного кокса.

Наиболее близким к обоим вариантам заявляемых объектов является способ получения добавки коксующей замедленным коксованием нефтяных остатков, включающий подачу сырья в камеру коксования с температурой 450-470°C, коксование его в течение 14-24 час. при коэффициенте рециркуляции не более 1,2 с образованием коксующей добавки и парожидкостных продуктов коксования, фракционирование последних в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования. Также, как и в вышеописанном аналоге, перед подачей в камеру коксования исходное сырье нагревают до температуры 300-350°C, подают в выносную секцию ректификационной колонны для смешивания с рециркулятом и формирования вторичного сырья (Патент РФ на изобретение №2400518, кл. C10B 55/00, опубл. 2010 г.).

Недостаток этого способа заключается в том, что при коксовании сернистых нефтяных остатков образуется коксующая добавка с высоким содержанием серы в органической форме, которая в последующем, попадая в металлургический кокс, отрицательно сказывается на качестве литейного чугуна, а также на качестве стали, полученной при переделке сернистых чугунов (сталь становится красноломкой).

Для нейтрализации отрицательного воздействия органической серы, содержащейся в руде, а также в металлургическом коксе, используемом в доменном производстве в качестве топлива и восстановителя, в процессе выплавки чугуна в шихту добавляют флюсы, в т.ч. оксид кальция в виде извести. При этом оксиды кальция взаимодействуют с содержащейся в металлургическом коксе серой, переводят ее в неорганическую форму по реакции:

и выводятся в виде шлака. Чем больше содержание серы в металлургическом коксе, тем большее количество флюса следует добавлять в шихту, так как процесс десульфурации целесообразно осуществлять при избытке в шлаке оксида кальция. Необходимость же введения большого количества флюса при выплавке чугуна перегружает домну, снижая производительность по чугуну.

В литературе опубликованы лабораторные исследования в стационарных условиях, аналогичных процессу коксования в кубах, по влиянию щелочных добавок на сернистое сырье коксования. При этом большая часть органической серы в исходном сырье коксования взаимодействует с гидроксидом калия и переводит ее в растворимую в воде соль, что и обеспечивает снижение содержания серы (Н.С Казанская, М.Е. Казаков, Е.В. Смидович, Е.Р. Саркисянц «О свойствах нефтяных коксов, полученных в присутствии гидратов окиси калия». - Известия ВУЗов «Нефть и газ», 1974, №6, с.55-58). При этом вводится значительное количество гидроксида калия, а это требует последующей промывки полученного кокса водой для удаления избытка щелочи.

Заявляемая группа изобретений направлена на получение замедленным коксованием добавки коксующей с низким содержанием серы в органической форме.

В первом варианте заявляемого способа это достигается тем, что в способе получения добавки коксующей замедленным коксованием нефтяных остатков, включающем нагрев исходного сырья, подачу его в выносную секцию ректификационной колонны для смешивания с тяжелым газойлем в качестве рециркулята и формирования вторичного сырья, нагрев вторичного сырья в реакционно-нагревательной печи и подачу в камеру коксования, где образуются коксующая добавка и парожидкостные продукты коксования, фракционирование последних в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования, согласно изобретению вторичное сырье перед подачей в камеру коксования смешивают с модификатором - оксидом (CaO) и/или гидроксидом кальция (Ca(OH)2) перед реакционно-нагревательной печью и/или после нее, при этом содержание модификатора, подаваемого в камеру коксования, составляет 0,5-10,0% масс, на исходное сырье, а модификатор предварительно смешивают с тяжелым газойлем в соотношении (25-35):(65-75).

Вторичное сырье с модификатором смешивают перед реакционно-нагревательной печью и/или после нее.

Во втором варианте заявляемого способа технический результат достигается тем, что в способе получения добавки коксующей замедленным коксованием нефтяных остатков, включающем нагрев исходного сырья, подачу его в выносную секцию ректификационной колонны для смешивания с тяжелым газойлем в качестве рециркулята и формирования вторичного сырья, нагрев вторичного сырья в реакционно-нагревательной печи и подачу в камеру коксования, где образуются коксующая добавка и парожидкостные продукты коксования, фракционирование последних в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования, согласно изобретению в кубовый остаток добавляют оксид и/или гидроксид кальция в качестве модификатора, предварительно смешанного с тяжелым газойлем в соотношении (25-35):(65-75), после чего кубовый остаток либо смешивают перед подачей в камеру коксования со вторичным сырьем, либо подают непосредственно в камеру коксования, при этом содержание модификатора, подаваемого в камеру коксования, составляет 0,5-10,0% масс, на исходное сырье.

В обоих вариантах предлагаемого способа вторичное сырье нагревают в реакционно-нагревательной печи до температуры 450-490°C.

В обоих вариантах предлагаемого способа для регулирования качества тяжелого газойля коксования и кубового остатка, выводимых из ректификационной колонны, способ включает подачу циркуляционного орошения тяжелого газойля в нижнюю часть колонны, при этом качество и количество тяжелого газойля и кубового остатка регулируют изменением количества орошения на тарелки колонны.

В обоих вариантах предлагаемого способа целесообразно для снижения интенсивности пенообразования при коксовании сырья в присутствии оксида и/или гидроксида кальция в верхнюю часть камеры коксования распыливать антипенную присадку

Подача модификатора в сырье коксования вместе со вторичным сырьем и/или кубовым остатком обеспечит снижение содержания органической формы серы в получаемой добавке модифицированной коксующей вследствие взаимодействия содержащейся в исходном сырье органического соединения серы с оксидом и/или гидроксидом кальция с образованием неорганической неактивной формы соединения серы. При этом добавление оксида и/или гидроксида кальция менее 0,5% на исходное сырье, нецелесообразно из-за незначительного снижения содержания серы в добавке коксующей, а добавление оксида металла более 10,0% на исходное сырье, нецелесообразно из-за увеличения зольности в получаемой коксующей добавке.

Организация циркуляционного орошения в нижней части ректификационной колонны с возможностью регулирования качества выводимых тяжелого газойля и кубового остатка, в частности, температур их начала и конца кипения, и, как следствие, вязкости, обеспечит получение суспензии оксида и/или гидроксида кальция в тяжелом газойле определенной концентрации с приемлемыми для перекачки свойствами. Так, если тяжелый газойль выводится из колонны с высокой температурой конца кипения, он имеет высокую вязкость, что затрудняет перекачку суспензии насосом с концентрацией кальция более 35%. В этом случае увеличивают количество циркуляционного орошения в низ ректификационной колонны, что способствует конденсации наиболее высококипящих компонентов из тяжелого газойля и переводу их в кубовый остаток. Этим достигается одновременное снижение вязкости и тяжелого газойля, и кубового остатка.

Подача антипенной присадки в верхнюю часть камеры коксования позволит предотвратить переброс коксовой пены в ректификационную колонну и ее закоксовывание в случае интенсивного пенообразования при коксовании нефтяного сырья в присутствии оксида и/или гидроксида кальция. В случае смешивания исходного сырья с оксидом кальция пенообразование отсутствует при нагреве суспензии модификатора в тяжелом газойле вплоть до 300°C, тогда как при смешивании сырья с гидроксидом кальция пенообразование наблюдается уже при температуре более 80°C.

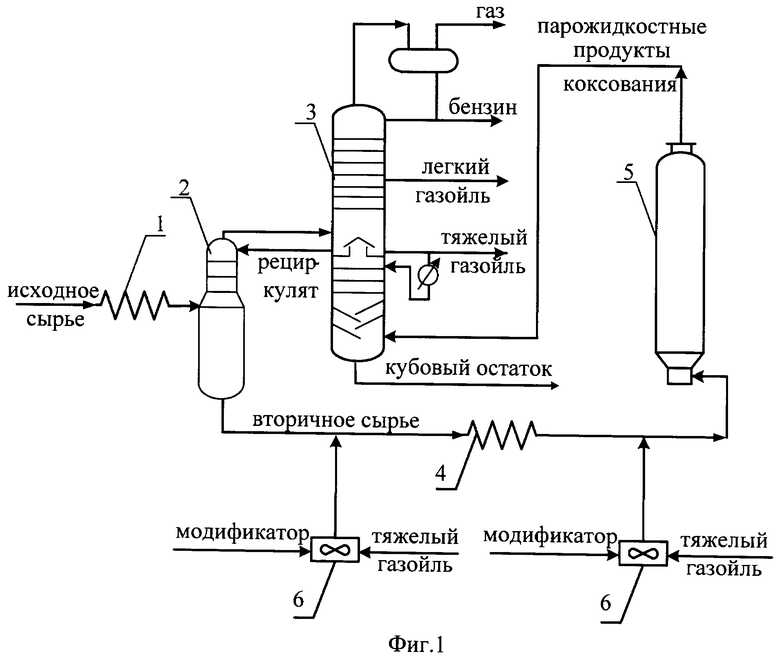

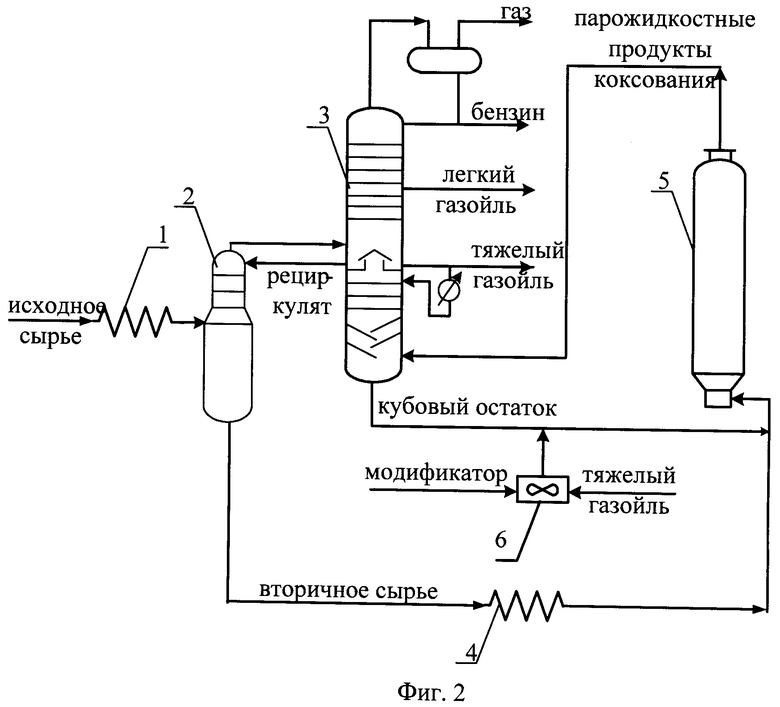

На фиг.1 приведена схема осуществления предлагаемого способа по первому варианту; на фиг.2 - то же по второму варианту.

Предлагаемый способ по первому и второму варианту осуществляют следующим образом.

Исходное сернистое (первичное) сырье нагревают в печи 1 до температуры 250-390°C и подают в выносную секцию 2 ректификационной колонны 3, куда также подают рециркулят - тяжелый газойль коксования из ректификационной колонны. В результате смешивания первичного сырья с рециркулятом формируется вторичное сырье, которое нагревают в реакционно-нагревательной печи 4 до температуры 450-490°C и подают в камеру коксования 5, где образуется коксующая добавка, а также парожидкостные продукты коксования, которые из верхней части камеры по шлемовой трубе поступают в ректификационную колонну, где фракционируются с получением газа, бензина, легкого и тяжелого газойлей и кубового остатка.

По первому варианту предлагаемого способа перед подачей в камеру коксования 5 вторичное сырье смешивают с модификатором - оксидом и/или гидроксидом кальция перед реакционно-нагревательной печью 4 и/или после нее, при этом модификатор предварительно смешивают с тяжелым газойлем в соотношении (25-35):(65-75) с образованием суспензии модификатора в тяжелом газойле при помощи, например, мешалки 6 или дезинтегратора.

По второму варианту предлагаемого способа в кубовый остаток добавляют оксид и/или гидроксид кальция в качестве модификатора, предварительно смешанного с тяжелым газойлем в соотношении (25-35):(65-75) с образованием суспензии модификатора в тяжелом газойле при помощи, например, мешалки 6 или дезинтегратора. После этого кубовый остаток либо смешивают перед подачей в камеру коксования со вторичным сырьем, либо подают непосредственно в камеру коксования.

В обоих вариантах содержание оксида и/или гидроксида кальция, подаваемого в камеру коксования, составляет 0,5-10,0% масс, на исходное сырье.

В обоих вариантах для предотвращения пенообразования целесообразно смесь модификатора с тяжелым газойлем подавать на выходную часть насосов (не показаны) перекачки в камеру коксования кубового остатка и вторичного сырья.

Кроме того, в обоих вариантах способ включает циркуляционное орошение тяжелого газойля, при этом качество и количество тяжелого газойля и кубового остатка, выводимых из ректификационной колонны, регулируют путем изменения количества циркуляционного орошения на первую тарелку ниже аккумулятора ректификационной колонны.

Кроме того, в обоих вариантах в верхнюю часть камеры коксования распыливают антипенную присадку (не показано).

Согласно вариантам предлагаемого способа были осуществлены следующие примеры.

Пример 1 (по первому варианту предлагаемого способа).

Исходное сырье (гудрон смеси западно-сибирской и арланской нефти), имеющее плотность 1,025 г/см3, коксуемость по Конрадсону 24% масс, содержание серы 3,21% подвергали коксованию на промышленной установке замедленного коксования следующим образом:

Исходное сырье нагрели в трубчатой печи до температуры 310°C, после чего подали в выносную секцию ректификационной колонны, где оно смешивалось с тяжелым газойлем коксования в качестве рециркулята в количестве 10% на сырье. Полученное вторичное сырье смешивали с оксидом кальция, предварительно смешанным с тяжелым газойлем коксования в соотношении 25:75 с образованием суспензии оксида кальция в тяжелом газойле. Содержание оксида кальция составило 2,5% масс, на исходное сырье, после чего нагрели в печи до температуры 470°C и подали в камеру коксования, где образовались коксующая добавка и парожидкостные продукты коксования. Последние по шлемовой трубе подали в нижнюю часть ректификационной камеры, где подвергались фракционированию с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка.

Условия проведения коксования, материальный баланс процесса и качество полученной коксующей добавки по примеру 1 сведены в таблицу.

По первому варианту предлагаемого способа было проведено коксование по примерам 2-5. Условия проведения коксования и результаты сведены в ту же таблицу.

Пример 6 (по второму варианту предлагаемого способа).

Было взято то же сырье, что и в примере 1, которое нагрели в трубчатой печи до температуры 310°C, после чего подали в выносную секцию ректификационной колонны, где оно смешивалось с тяжелым газойлем коксования в качестве рециркулята в количестве 10% на сырье. Полученное вторичное сырье нагрели в печи до температуры 485°C и подали в камеру коксования, где образовались коксующая добавка и парожидкостные продукты коксования. Последние по шлемовой трубе подали в нижнюю часть ректификационной камеры, где подвергались фракционированию с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка. Полученный кубовый остаток смешали с оксидом кальция, предварительно смешанным с тяжелым газойлем коксования в соотношении 30:70 с образованием суспензии оксида кальция в тяжелом газойле, и подали непосредственно в камеру коксования. При этом содержание оксида кальция составило 5% масс. на исходное сырье.

Кроме того, по второму варианту предлагаемого способа было проведено коксование по примерам 7 и 8. Исходные данные коксования, качество коксующей добавки по примерам 6-8 также сведены в таблицу.

Для сравнения с вариантами предлагаемого способа была получена коксующая добавка по способу-прототипу.

Пример 9 (по прототипу).

То же сырье, что и в примере 1, нагрели в трубчатой печи до температуры 320°C, после чего подали в выносную часть ректификационной колонны, где оно смешивалось с тяжелым газойлем коксования в качестве рециркулята в количестве 10% на сырье. Полученное вторичное сырье нагрели в печи до температуры 470°C и подали в камеру коксования, где образовались коксующая добавка и парожидкостные продукты коксования. Последние по шлемовой трубе подали в нижнюю часть ректификационной камеры, где подвергались фракционированию с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка. Данные по примеру 9 приведены в таблице.

Как видно из представленных данных, осуществление процесса коксования в присутствии модификатора способствует снижению содержания в получаемой коксующей добавке органической серы (до 0,65-2,87%, в прототипе - 3,62%). Это происходит вследствие частичного связывания серы кальцием с образованием сульфида кальция (CaS). Причем, чем больше количество модификатора вводится в исходное сырье коксования, тем в большей степени снижается содержание органической серы в коксующей добавке, но одновременно увеличивается зольность коксующей добавки. Данная зола представлена или сульфидом кальция, который, в дальнейшем, при попадании в домну в составе металлургического кокса в виде топлива и восстановителя, переходит в шлак, способствуя, тем самым, уменьшению необходимого количества вводимых флюсов для десульфурации серы, содержащейся в руде и топливе, или же - в виде непрореагировавших с серой, содержащейся в сырье коксования, оксида и/или гидроксида кальция, которые являются основными компонентами флюсов, что также способствует снижению количества вводимых флюсов и одновременно способствует дополнительному снижению содержания серы в чугуне.

Модификатор вводится во вторичное сырье или в кубовый газойль коксования в виде суспензии окиси и/или гидроокиси кальция в тяжелом газойле коксования. При вводе модификатора на выходе из реакционно-нагревательной печи снижается температура на входе в камеру коксования, поэтому температура вторичного сырья на выходе из печи может быть повышена до 490°C.

При приготовлении суспензии гидроксида кальция в тяжелом газойле коксования при температуре выше 80°C наблюдается интенсивное вспенивание, поэтому в данном случае необходимо приготовление суспензии при низких (менее 80°C) температурах. Кроме того, при использовании в качестве модификатора гидроксида кальция и необходимости введения большого количества кальция (10% на сырье) и с целью исключения необходимости существенного повышения температуры вторичного сырья на выходе из печи, когда модификатор вводится после печи, концентрация кальция в суспензии должна быть максимально возможной. Однако это увеличит вязкость суспензии и вызовет затруднения при перекачке ее насосом. В этом случае для получения суспензии необходимо использовать тяжелый газойль с минимально возможной вязкостью. Регулирование вязкости тяжелого газойля с целью обеспечения требуемой для нормальной работы насоса вязкостью суспензии осуществляется путем организации циркуляционного орошения на тарелки в нижней части ректификационной колонны. Увеличение подачи охлажденного тяжелого газойля, используемого в качестве циркуляционного орошения, на первую тарелку ниже аккумулятора ректификационной колонны, способствует конденсации высококипящих (и, как следствие, обладающих высокой вязкостью) фракций тяжелого газойля и переводу их в состав кубового остатка, а это приводит к снижению температуры конца кипения тяжелого газойля, снижению его вязкости, и, одновременно, к снижению температуры начала кипения кубового остатка и снижению его вязкости.

Для снижения пенообразования и исключения вероятности переброса коксовой пены в ректификационную колонну при коксовании по примерам 2 и 5-8 подавалась антипенная присадка на верх камеры коксования.

При введении модификатора в виде суспензии в тяжелом газойле коксования в смеси с кубовым остатком непосредственно в камеру коксования одновременно со снижением содержания органической серы в получаемой коксующей добавке, наблюдается увеличение выхода последней. Это обусловлено тем, что кубовый остаток представляет собой наиболее высококипящие фракции, образующиеся в процессе коксования, имеющие высокую плотность и коксуемость и при условии вовлечения его в процесс коксования дает прирост выхода коксующей добавки.

Из изложенного следует, что использование вариантов предлагаемого способа по сравнению с прототипом позволит получать добавку коксующую с низким содержанием серы в органической форме.

Кроме того, при вовлечении во вторичное сырье кубового остатка коксования увеличится выход коксующей добавки.

прототипу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ (ВАРИАНТЫ) | 2014 |

|

RU2576429C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

Группа изобретений относится к способу получения замедленным коксованием добавки коксующей, заключающемуся в том, что исходное сырье после нагрева подают в выносную секцию ректификационной колонны для смешивания с тяжелым газойлем в качестве рециркулята и формирования вторичного сырья, которое нагревают в реакционно-нагревательной печи и подают в камеру коксования, где образуются коксующая добавка и парожидкостные продукты коксования. Последние фракционируют в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования. По первому варианту во вторичное сырье перед подачей в камеру коксования добавляют оксид и/или гидроксид кальция в качестве модификатора, который предварительно смешивают с тяжелым газойлем в соотношении (25-35):(65-75). По второму варианту в кубовый остаток добавляют оксид и/или гидроксид кальция в качестве модификатора, предварительно смешанного с тяжелым газойлем в соотношении (25-35):(65-75), после чего кубовый остаток либо смешивают перед подачей в камеру коксования со вторичным сырьем, либо подают непосредственно в камеру коксования. Содержание модификатора, подаваемого в камеру коксования, в обоих вариантах составляет 0,5-10,0% мас., на исходное сырье. Добавка используется в качестве коксующей добавки в шихту коксования углей, для получения нефтяного кокса с содержанием летучих веществ в пределах 15-25% мас. 2 н. и 7 з.п. ф-лы, 1 табл., 9 пр., 2 ил.

1. Способ получения добавки модифицированной коксующей замедленным коксованием нефтяных остатков, заключающийся в том, что исходное сырье после нагрева подают в выносную секцию ректификационной колонны для смешивания с тяжелым газойлем в качестве рециркулята и формирования вторичного сырья, которое нагревают в реакционно-нагревательной печи и подают в камеру коксования, где образуются коксующая добавка и парожидкостные продукты коксования, последние фракционируют в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования, отличающийся тем, что вторичное сырье перед подачей в камеру коксования смешивают с оксидом и/или гидроксидом кальция в качестве модификатора, который предварительно смешивают с тяжелым газойлем в соотношении (25-35):(65-75), при этом содержание модификатора, подаваемого в камеру коксования, составляет 0,5-10,0 мас.% на исходное сырье.

2. Способ по п.1, отличающийся тем, что смешивание вторичного сырья с модификатором осуществляют перед реакционно-нагревательной печью и/или после нее.

3. Способ по п.1 или 2, отличающийся тем, что вторичное сырье нагревают в реакционно-нагревательной печи до температуры 450-490°C.

4. Способ по п.1 или 2, отличающийся тем, что включает циркуляционное орошение тяжелого газойля в нижнюю часть ректификационной колонны, при этом качество и количество тяжелого газойля и кубового остатка, выводимых из ректификационной колонны, регулируют путем изменения количества циркуляционного орошения на тарелки колонны.

5. Способ по п.1 или 2, отличающийся тем, что в верхнюю часть камеры коксования распыливают антипенную присадку.

6. Способ получения добавки модифицированной коксующей замедленным коксованием нефтяных остатков, заключающийся в том, что исходное сырье после нагрева подают в выносную секцию ректификационной колонны для смешивания с тяжелым газойлем в качестве рециркулята и формирования вторичного сырья, которое нагревают в реакционно-нагревательной печи и подают в камеру коксования, где образуются коксующая добавка и парожидкостные продукты коксования, последние фракционируют в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования, отличающийся тем, что в кубовый остаток добавляют оксид и/или гидроксид кальция в качестве модификатора, предварительно смешанного с тяжелым газойлем в соотношении (25-35):(65-75), после чего кубовый остаток либо смешивают перед подачей в камеру коксования со вторичным сырьем, либо подают непосредственно в камеру коксования, при этом содержание модификатора, подаваемого в камеру коксования, составляет 0,5-10,0 мас.% на исходное сырье.

7. Способ по п.6, отличающийся тем, что вторичное сырье нагревают в реакционно-нагревательной печи до температуры 450-490°C.

8. Способ по п.6 или 7, отличающийся тем, что включает циркуляционное орошение тяжелого газойля в нижнюю часть ректификационной колонны, при этом качество и количество тяжелого газойля и кубового остатка, выводимых из ректификационной колонны, регулируют путем изменения количества циркуляционного орошения на тарелки колонны.

9. Способ по п.6 или 7, отличающийся тем, что в верхнюю часть камеры коксования распыливают антипенную присадку.

| US 4305809 A, 15.12.1981 | |||

| US 4521383 A, 04.06.1985 | |||

| SU 4521383 A, 27.05.1982 | |||

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU999979A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

Авторы

Даты

2013-10-10—Публикация

2011-10-18—Подача