Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при электрохимической обработке длинномерных деталей.

Известны способы электрохимической обработки с подачей электролита по периферии обрабатываемой поверхности (Справочник по электрохимическим и электрофизическим методам обработки. Г.Л. Амитан, И.А. Байсупов, Ю.М. Барон и др.. Под общей ред. В.А. Волосатого. - Л.: Машиностроение, 1988. - С.20). При данной схеме обработки скорость анодного растворения со стороны входа электролита больше, чем со стороны выхода электролита, что объясняется уменьшением электропроводности электролита вдоль обрабатываемой поверхности из-за газообразования водорода на поверхности катода-инструмента. Для устранения этого недостатка необходима сложная и трудоемкая корректировка профиля катода-инструмента или отвод водорода.

Известен способ электрохимической размерной обработки, по которому через систему каналов в виде щелей в теле катода-инструмента отводят водород (Корчагин Г.Н., Макаров В.А. Повышение точности электрохимического формообразования длинномерных деталей. Электронная обработка металлов. - 1974. - №3. С.21-23). Однако напротив щелей на обрабатываемой поверхности появляются макровыступы, что является недопустимым.

Наиболее близким является способ электрохимической обработки детали электродом-инструментом, содержащим токопроводящий корпус с каналами, диэлектрическую прокладку и формообразующую часть с отводом газообразных продуктов реакции (водорода) через каналы, выполненные в формообразующей части (а.с. №973280, МПК В23Р 1/12).

К недостаткам способа относится невысокая точность обработки, связанная с неполным отводом газообразных продуктов реакции от рабочей поверхности электрода-инструмента, ввиду того, что расстояния между каналами для отвода газообразных продуктов выполнены произвольно и не связаны с режимами обработки. Кроме того, каналы в формообразующей части расположены под острым углом к рабочей поверхности, что представляет определенную технологическую сложность изготовления электрода-инструмента.

Задача изобретения - повышение точности обработки.

Решение задачи достигается тем, что в известном способе размерной электрохимической обработки, включающем обработку детали электродом-инструментом, содержащим токопроводящий корпус с каналами, диэлектрическую прокладку и формообразующую часть с каналами для удаления газообразных продуктов реакции, согласно техническому решению каналы в формообразующей части расположены в шахматном порядке перпендикулярно рабочей поверхности формообразующей части, причем поперечный шаг между каналами равен поперечному размеру канала, а продольный шаг определяют в зависимости от режимов обработки и свойств электролита по формуле

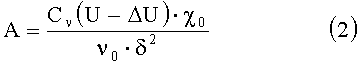

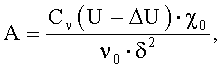

где а - продольное расстояние между каналами, м; αД - допустимое объемное газосодержание в каналах формообразующей части; А - постоянная обрабатываемости, 1/м, рассчитываемая по формуле:

где Сν - объемный электрохимический эквивалент выделения водорода, м3/А·с; U - напряжение между обрабатываемой деталью и формообразующей частью, В; ΔU - алгебраическая сумма падений напряжений в прианодной и прикатодной областях обрабатываемой детали, В; χ0 - удельная электропроводность электролита на входе в зазор между обрабатываемой деталью и формообразующей частью, Ом-1·м-1; v0 - скорость потока электролита на входе в зазор между обрабатываемой деталью и формообразующей частью, м/с; δ - зазор между обрабатываемой деталью и формообразующей частью электрода-инструмента, м.

Изобретение иллюстрируется следующими графическими материалами.

На фиг.1 изображен продольный разрез электрода-инструмента;

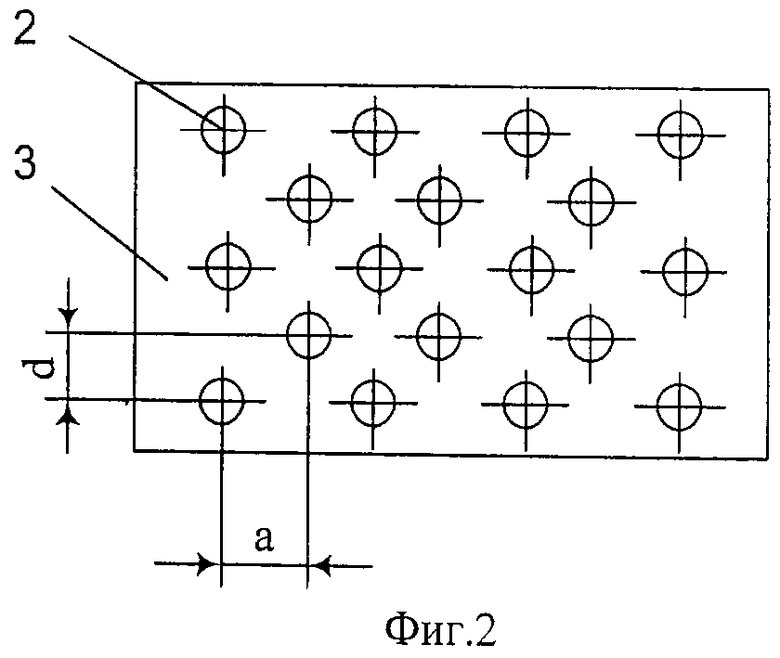

на фиг.2 - вид снизу на электрод-инструмент;

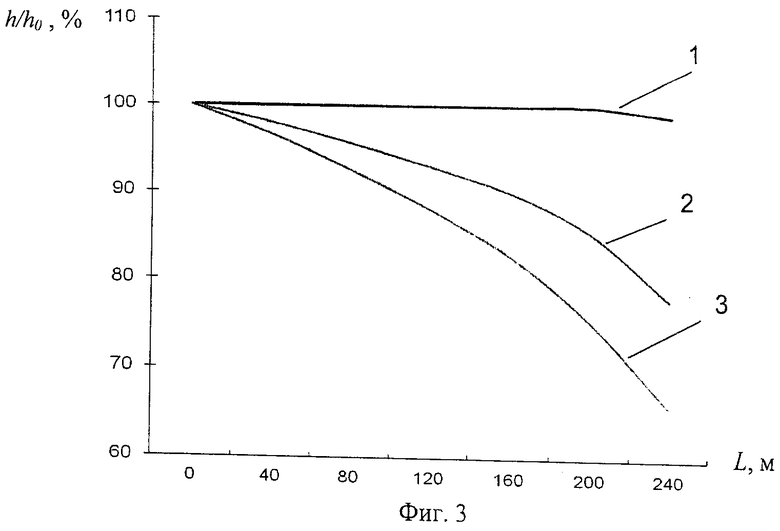

на фиг.3 - зависимость точности обработки от длины обрабатываемой поверхности при различных значениях расстояния между каналами.

Электрод-инструмент (фиг.1), используемый при размерной электрохимической обработке, состоит из формообразующей части 1 с каналами 2, расположенными в шахматном порядке и выполненными перпендикулярно к рабочей поверхности 3. Каналы 2 имеют цилиндрическую форму, как наиболее простую в изготовлении, поперечный шаг между каналами равен поперечному размеру канала, в данном примере диаметру отверстия d. Продольный шаг определяют на этапе подготовки к процессу обработки в зависимости от режимов обработки и свойств электролита по формулам (1) и (2). Формообразующая часть 1 изготовлена из токопроводящего материала и установлена на диэлектрической прокладке 4 по торцу корпуса 5 присоединенного к отрицательному полюсу источника питания (на чертеже не показан).

В корпусе 5 выполнены каналы 6. Через каналы 2 и 6 происходит отвод газообразных продуктов реакции в сборник 7.

Поверхность 8 формообразующей части 1, обращенная к корпусу, покрыта защитной нерастворимой электропроводной пленкой PbO2.

Способ размерной электрохимической обработки осуществляется следующим образом.

За счет созданного электрического поля между обрабатываемой деталью (подключен «+» источника питания) и корпусом 5 электрода-инструмента (подключен «-» источника питания) в формообразующей части 1 происходит разделение свободных зарядов. При этом рабочая поверхность 3 имеет отрицательный потенциал и поэтому геометрия обработанной поверхности определяется конфигурацией рабочей поверхности 3. Так как продольное расстояние между каналами «а» равно расчетному значению, определяемому в зависимости от режимов обработки и свойств электролита, то происходит практически полное удаление газообразных продуктов реакции с рабочей поверхности 3, что приводит к повышению точности обработки. При выполнении каналов 2 перпендикулярно рабочей поверхности 3 упрощается изготовление электрода-инструмента.

Пример конкретного выполнения

Необходимо обработать деталь из стали 12Х18Н10Т. Длина обрабатываемой поверхности 240 мм. Электролит - водный раствор NaCl концентрацией 150 г/л. Удельная электропроводность этого раствора χ0=8,86 Ом-1·м-1. Допустимое объемное газосодержание в каналах формообразующей части αД=0,12. Объемный электрохимический эквивалент выделения водорода при данных условиях обработки Сν=0,11·10-6 м3/А·с. Скорость потока электролита на входе в зазор между обрабатываемой деталью и формообразующей частью электрода-инструмента ν0=5 м/с. Зазор между обрабатываемой деталью (анодом) и формообразующей частью δ=0,5·10-3 м. Напряжение между обрабатываемой деталью и формообразующей частью U=12,3 B. Алгебраическая сумма падений напряжений в прианодной и прикатодной областях обрабатываемой детали ΔU=2,3 B.

После подстановки данных в формулы (1) и (2) рассчитали значение расстояния между каналами a=0,02 м, поперечный шаг равен диаметру канала d(0,8·10-3 м). Изготовили каналы (отверстия) диаметром 0,8·10-3 м, расположенные в шахматном порядке перпендикулярно рабочей поверхности формообразующей части. После проведения электрохимической обработки замерялся съем металла многооборотной индикаторной головкой.

Результаты опытов представлены на графике (фиг.3), по осям которого отложены значения соотношения

Кривая 1 представляет электрохимическую обработку при помощи электрода-инструмента с поперечным шагом между каналами а=0,02 м (расчетное значение);

кривая 2 - обработку при помощи электрода-инструмента с а=0,03 м;

кривая 3 - обработку при помощи электрода-инструмента с a=0,01 м.

Из графиков видно, что при расчетном значении а съем металла практически одинаков по всей длине обрабатываемой детали (кривая 1). Снижение точности обработки происходит как при увеличении расстояния между каналами более расчетного (кривая 2), так и при уменьшении этой величины менее расчетного значения (кривая 3).

В первом случае снижение точности объясняется увеличением газосодержания в потоке электролита, что приводит к снижению плотности тока, а значит к уменьшению съема металла. Во втором случае ухудшение точности объясняется уменьшением скорости потока электролита, т.к. его часть отводится через каналы в электроде-инструменте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для размерной электрохимической обработки крупногабаритных деталей | 1982 |

|

SU1110591A1 |

| Способ размерной электрохимической обработки | 1987 |

|

SU1484505A1 |

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU973280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛЕВЫХ ОТВЕРСТИЙ ФИЛЬТРУЮЩЕГО И РАСПЫЛЯЮЩЕГО ЭЛЕМЕНТА И ФИЛЬТРУЮЩИЙ И РАСПЫЛЯЮЩИЙ ЭЛЕМЕНТ | 2000 |

|

RU2191086C2 |

| КАТОД-ИНСТРУМЕНТ ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127175C1 |

| ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПРОСТРАНСТВЕННО-СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2338013C2 |

| Электрод-инструмент для размернойэлЕКТРОХиМичЕСКОй ОбРАбОТКи | 1979 |

|

SU806339A1 |

| Устройство для электрохимической обработки | 1980 |

|

SU895603A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| Электрод-инструмент | 1980 |

|

SU904959A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при электрохимической обработке длинномерных деталей. В способе размерную электрохимическую обработку детали осуществляют электродом-инструментом, содержащим токопроводящий корпус с каналами, диэлектрическую прокладку и формообразующую часть с каналами для удаления газообразных продуктов реакции. Каналы в формообразующей части используемого в способе электрода-инструмента расположены в шахматном порядке и выполнены перпендикулярно рабочей поверхности формообразующей части, причем поперечный шаг между каналами равен поперечному размеру канала, а продольный шаг определяют в зависимости от режимов обработки и свойств электролита. Изобретение позволяет повысить точность электрохимической обработки за счет применения электрода-инструмента, учитывающего режим упомянутой обработки и свойства применяемого электролита для обеспечения практически полного удаления газообразных продуктов реакции с рабочей поверхности. 3 ил.

Способ размерной электрохимической обработки детали, включающий обработку детали электродом-инструментом, содержащим токопроводящий корпус с каналами, диэлектрическую прокладку и формообразующую часть с каналами для удаления газообразных продуктов реакции, отличающийся тем, что используют электрод-инструмент, каналы которого в формообразующей части расположены в шахматном порядке и выполнены перпендикулярно к рабочей поверхности формообразующей части, причем поперечный шаг между каналами равен поперечному размеру канала, а продольный шаг определяют в зависимости от режимов обработки и свойств электролита по формуле:

где a - продольное расстояние между каналами, м; αД - допустимое объемное газосодержание в каналах формообразующей части; А - постоянная обрабатываемости, 1/м, которая рассчитывается по формуле:

где Сν - объемный электрохимический эквивалент выделения водорода, м3/А·с; U - напряжение между обрабатываемой деталью и формообразующей частью, В; ΔU - алгебраическая сумма падений напряжений в прианодной и прикатодной области обрабатываемой детали, В; χ0 - удельная электропроводность электролита на входе в зазор между обрабатываемой деталью и формообразующей частью, Ом-1·м-1; ν0 - скорость потока электролита на входе в зазор между обрабатываемой деталью и формообразующей частью, м/с; δ - зазор между обрабатываемой деталью и формообразующей частью электрода-инструмента, м.

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU973280A1 |

| Электрод-инструмент для размерной электрохимической обработки | 1989 |

|

SU1634407A1 |

| Электрод-инструмент для размернойэлЕКТРОХиМичЕСКОй ОбРАбОТКи | 1979 |

|

SU806339A1 |

| US 6413388 B1, 02.07.2002 | |||

| US 2005274627 A1, 15.12.2005. | |||

Авторы

Даты

2013-08-10—Публикация

2011-10-19—Подача