ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка устанавливает приоритет заявки №60/858824, поданной 14 ноября 2006 года, содержание которой включено в настоящее описание в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

В общем, настоящее изобретение относится к способам полимеризации олефинов с использованием каталитических систем.

УРОВЕНЬ ТЕХНИКИ

Полимеры, получаемые с мультимодальным молекулярно-массовым распределением, обеспечивают уникальные свойства продуктов. Мультимодальные продукты, в частности бимодальные продукты, могут быть получены разнообразными способами, такими как смешивание различных полимеров, получение мультимодальных полимеров при различных реакционных условиях и введение в реакцию различных катализаторов при определенном наборе условий в реакторе. Одним из способов, который был признан коммерчески приемлемым, является получение мультимодальной каталитической системы, в которой каталитическая система включает более чем один катализатор или каталитический компонент, тем самым, в сущности, обеспечивая более чем одну активную зону для полимеризации мономеров во время процесса полимеризации. При подаче сырья в реакционную систему каждый каталитический компонент одновременно производит полимерный компонент с различающимися свойствами продукта. Конечным результатом является полимерная композиция с ярко выраженными преимуществами продукта.

Патенты США №№6605675, 6846886, 6956089, 6689847, 6274684, 6841631, 6894128, 6534604 и публикации РСТ WO 2002/046243 и WO 2001/030861, в общем, описывают способы и методики получения мультимодальных каталитических систем и полимеризацию с их помощью. Например, в этих источниках обсуждаются бимодальные каталитические композиции, включающие комбинацию соединения, содержащего металл группы 15 (бисамидного соединения), и металлоценового соединения. Одно из преимуществ этих мультимодальных каталитических систем состоит во фракционировании по молекулярной массе (отношении полученного высокомолекулярного полимера к низкомолекулярному). Однако продуктивность каталитической системы и фракционирование по молекулярной массе для полимера, полученного с использованием этих мультимодальных катализаторов, могут быть в значительной мере ухудшены деградацией вследствие старения мультимодального катализатора.

«Старение» обычно описывается как дезактивация катализатора или потеря продуктивности каталитической системы с течением времени. Эта проблема обостряется, когда каталитическая система включает два или более каталитических компонентов, которые стареют с различными скоростями. Степень старения обычно определяется измерением активности или продуктивности данной партии катализатора в течение продолжительного периода времени. Поскольку каталитическая система может изменяться в течение такого периода времени, как дни или месяцы, либо в целом, либо в части ее соответствующих каталитических компонентов, исследование этого явления обычно требует существенных затрат времени и ресурсов. Кроме того, для обеспечения достоверных результатов требуются многочисленные образцы и полимеризационные испытания.

Для тестирования каталитических систем были разработаны разнообразные способы и системы. Например, в публикациях Brummer, Oliver et al., "High-Throughput Screening Applied To Process Development", Handbook of Combinatorial Chemistry, Vol.2, 2002, pages 864-884, Boussie, T.R. et al., "A Fully Integrated High-Throughput Screening Methodology for the Discovery of New Polyolefin Catalysts: Discovery of a New Class of High Temperature Single-Site Group (IV) Copolymerization Catalysts", Journal of the American Chemical Society (2003), 125(14), pages 4306-4317, Murphy, Vince et al., "High-Throughput Approaches For The Discovery And Optimization Of New Olefin Polymerization Catalysts", Chemical Record (2002), 2 (4), pages 278-289, и Boussie T.R. et al., "A Fully Integrated High-Throughput Screening Methodology For The Discovery Of New Polyolefin Catalysts: Discovery Of A New Class Of High Temperature Single-Site Group (IV) Copolymerization Catalysts", Journal of the American Chemical Society (2003), 125(14), pages 4306-17, в общем, обсуждаются способы применения методов высокопроизводительного скрининга и устройств в разработке и оценке каталитических систем. Разнообразные методы испытаний также обсуждаются в патенте США №6440745, публикации патентной заявки США №2003/161763 и публикациях РСТ WO 1999/064160, WO 2001/098371 и WO 2000/009255.

Другие литературные первоисточники включают WO 2005/068076, WO 2006/022918 и WO 2006/086104.

Соответственно, существует потребность в понимании эффектов старения и каталитических систем, таких как мультимодальные каталитические системы, и, в свою очередь, в контроле их старения. Также есть потребность в полимеризации олефинов с помощью этих каталитических систем для получения, например, мультимодальных полимерных композиций, в то же время имея возможность прогнозировать и регулировать определенные способы и свойства продуктов, такие как, например, продуктивность каталитической системы и свойства полимера, такие как, например, молекулярно-массовое распределение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет способ полимеризации олефинов путем получения мультимодальной каталитической системы; хранения мультимодальной каталитической системы при регулируемой температуре; контактирования мультимодальной каталитической системы с мономером, выбранным из группы, состоящей из С2-С4-альфа-олефинов, в процессе полимеризации и получения мультимодального полимера.

В одном варианте осуществления мультимодальная каталитическая система включает бисамидную каталитическую систему и небисамидную каталитическую систему. В другом варианте осуществления бисамидная каталитическая система включает каталитическое соединение, содержащее металл группы 15. В других вариантах осуществления небисамидная каталитическая система включает металлоценовую каталитическую систему или традиционную каталитическую систему на основе переходного металла. Регулируемая температура предпочтительно составляет менее чем примерно 21°С, более предпочтительно менее чем примерно 1°С и еще более предпочтительно менее чем примерно -9°С.

В других вариантах осуществления бисамидная каталитическая система включает металлическое каталитическое соединение, включающее атом металла группы 3-14, связанный по меньшей мере с одной анионной уходящей группой и также связанный по меньшей мере с двумя атомами группы 15, по меньшей мере один из которых также связан с атомом группы 15 или 16 через другую группу, которая может представлять собой С1-С20-углеводородную группу, содержащую гетероатом из группы: кремний, германий, олово, свинец, фосфор или галоген, где атом группы 15 или 16 может быть также не связан ни с каким другим фрагментом или связан с водородом, группой, содержащей атом группы 14, галогеном или группой, содержащей гетероатом, и где каждый из двух атомов группы 15 также связан с циклической группой и может быть, необязательно, связан с водородом, галогеном, гетероатомом или гидрокарбильной группой, или группой, содержащей гетероатом.

Мультимодальная каталитическая система в некоторых вариантах осуществления включает высушенную распылительной сушкой смесь катализаторов, в которой высушенная распылительной сушкой смесь катализаторов включает бисамидное каталитическое соединение, металлоценовое каталитическое соединение, активатор и остаточный растворитель. Высушенная распылительной сушкой смесь катализаторов в некоторых из этих вариантов осуществления включает от примерно 1 до примерно 3 вес.% (весовых процентов) бисамидного каталитического соединения и металлоценового соединения в совокупности. В других вариантах осуществления высушенная распылительной сушкой смесь катализаторов включает от примерно 30 до примерно 50 вес.% активатора. В еще одном варианте осуществления высушенная распылительной сушкой смесь катализаторов включает от примерно 50 до примерно 70 вес.% оксида кремния в качестве наполнителя и от примерно 2 до примерно 4 вес.% остаточного растворителя.

В одном варианте осуществления изобретения высушенная распылительной сушкой смесь катализаторов диспергирована в жидкости в форме суспендированной смеси катализаторов. Жидкость в одном варианте осуществления включает масло и углеводород, где углеводород представляет собой алкан с числом атомов углерода С6 или выше. В одном варианте осуществления алкан с числом атомов углерода С6 или выше представляет собой гексан. В другом варианте осуществления алкан с числом атомов углерода С6 или выше представляет собой высокочистый изопарафиновый растворитель, имеющий температуру кипения по ASTM D 86 выше примерно 97°С. В одном варианте осуществления суспендированная смесь катализаторов включает от примерно 15 до примерно 30 вес.% высушенной распылительной сушкой смеси катализаторов. В еще одном варианте осуществления суспендированная смесь катализаторов включает от примерно 60 до примерно 70 вес.% масла и менее чем примерно 20 вес.% алкана с числом атомов углерода С6 или выше.

В еще одном варианте осуществления бисамидная каталитическая система включает носитель, активатор и каталитическое соединение, содержащее металл группы 15, небисамидная каталитическая система включает металлоценовое каталитическое соединение, стадия контактирования проводится при температуре выше чем примерно 60°С и давлении от примерно 200 psig (1,38 МПа (избыточных)) до примерно 400 psig (2,76 МПа (избыточных)), мультимодальная каталитическая система сохраняется в течение по меньшей мере 30 дней, регулируемая температура составляет менее чем примерно 1°С и продуктивность состаренного катализатора составляет по меньшей мере примерно 75% от продуктивности свежего катализатора. В качестве альтернативы этому варианту осуществления продуктивность состаренного катализатора составляет по меньшей мере примерно 85% от продуктивности свежего катализатора, тогда как в другом варианте осуществления продуктивность состаренного катализатора составляет по меньшей мере примерно 90% от продуктивности свежего катализатора. В других альтернативных вариантах осуществления мультимодальный катализатор сохраняется в течение по меньшей мере 60 дней и в еще других альтернативных вариантах осуществления мультимодальный катализатор сохраняется в течение по меньшей мере 100 дней.

В одном варианте осуществления способа бисамидная каталитическая система включает носитель, активатор и каталитическое соединение, содержащее металл группы 15; небисамидная каталитическая система включает металлоценовое каталитическое соединение; стадия контактирования проводится при температуре выше чем примерно 60°С и давлении от примерно 200 psig (1,38 МПа (избыточных)) до примерно 400 psig (2,76 МПа (избыточных)); мультимодальная каталитическая система сохраняется в течение по меньшей мере 30 дней; регулируемая температура составляет менее чем примерно 1°С и доля высокомолекулярного полимера, полученного на стадии контактирования с состаренным катализатором, составляет по меньшей мере примерно 85% от доли высокомолекулярного полимера, полученного со свежим катализатором. В качестве альтернативы этому варианту осуществления, доля высокомолекулярного полимера, полученного с состаренным катализатором, составляет по меньшей мере примерно 90% от доли высокомолекулярного полимера, полученного со свежим катализатором. В других альтернативных вариантах осуществления мультимодальный катализатор сохраняется в течение по меньшей мере 60 дней и в еще других альтернативных вариантах осуществления мультимодальный катализатор сохраняется в течение по меньшей мере 100 дней. В еще других альтернативных вариантах осуществления регулируемая температура составляет менее чем примерно -9°С.

Настоящее изобретение также представляет способ полимеризации олефинов с образованием мультимодального полимера, включающий стадии получения мультимодальной каталитической системы, включающей бисамидную каталитическую систему и небисамидную каталитическую систему; и контактирования мультимодальной каталитической системы с альфа-олефиновой композицией в процессе полимеризации с получением мультимодального полимера, в котором свойство мультимодального полимерного продукта предсказывают с использованием прогнозируемой характеристики старения мультимодальной каталитической системы. В одном варианте осуществления прогнозируемую характеристику старения определяют с использованием способа ускоренного старения. В дополнительном варианте осуществления в способе ускоренного старения используют установку высокопроизводительной полимеризации.

В другом варианте осуществления, в котором свойство мультимодального полимерного продукта предсказывают с использованием прогнозируемой характеристики старения, способ может дополнительно включать стадии определения первой характеристики старения бисамидной каталитической системы; определения второй характеристики старения небисамидной каталитической системы; и сочетания первой характеристики старения и второй характеристики старения для получения прогнозируемой характеристики старения мультимодальной каталитической системы.

В другом варианте осуществления, в котором свойство мультимодального полимерного продукта предсказывают с использованием прогнозируемой характеристики старения, небисамидная каталитическая система включает металлоценовое каталитическое соединение, и бисамидная каталитическая система включает носитель, активатор и металлическое каталитическое соединение, содержащее атом металла группы 3-14, связанный по меньшей мере с одной анионной уходящей группой и также связанный по меньшей мере с двумя атомами группы 15, по меньшей мере один из которых также связан с атомом группы 15 или 16 через другую группу, которая может представлять собой С1-С30-углеводородную группу, содержащую гетероатом из группы: кремний, германий, олово, свинец, фосфор или галоген, где атом группы 15 или 16 может быть также не связан ни с каким другим фрагментом или связан с водородом, группой, содержащей атом группы 14, галогеном или группой, содержащей гетероатом, и где каждый из двух атомов группы 15 также связан с циклической группой и может быть, необязательно, связан с водородом, галогеном, гетероатомом или гидрокарбильной группой, или группой, содержащей гетероатом.

В еще одном варианте осуществления, в котором свойство мультимодального полимерного продукта предсказывают с использованием прогнозируемой характеристики старения, альфа-олефиновая композиция включает мономер, выбранный из группы, состоящей из С2-С4-альфа-олефинов, и сомономер, выбранный из группы, состоящей из С4-С6-альфа-олефинов, и где контактирование происходит при температуре выше чем примерно 60°С и давлении от примерно 200 psig (1,38 МПа (избыточных)) до примерно 400 psig (2,76 МПа (избыточных)).

В другом варианте осуществления первая характеристика старения представляет собой первую характеристику каталитической продуктивности бисамидной каталитической системы как функции времени, вторая характеристика старения представляет собой вторую характеристику каталитической продуктивности небисамидной каталитической системы как функции времени и прогнозируемая характеристика старения представляет собой характеристику продуктивности состаренного катализатора мультимодальной каталитической системы как функции времени.

В еще одном варианте осуществления первая характеристика старения представляет собой первую характеристику молекулярно-массового распределения для бисамидной каталитической системы после времени хранения, вторая характеристика старения представляет собой вторую характеристику молекулярно-массового распределения для небисамидной каталитической системы как функцию времени и прогнозируемая характеристика старения представляет собой прогнозируемую характеристику молекулярно-массового распределения при использовании мультимодального катализатора как функцию времени.

В разнообразных вариантах осуществления, в которых свойство мультимодального полимерного продукта предсказывают с использованием прогнозируемой характеристики старения, время хранения составляет по меньшей мере 30, 60 или 100 дней.

В еще одном варианте осуществления способа первая характеристика старения представляет собой первую характеристику индекса расплава для бисамидной каталитической системы как функцию времени, вторая характеристика старения представляет собой вторую характеристику индекса расплава для небисамидной каталитической системы как функцию времени и прогнозируемая характеристика старения представляет собой прогнозируемую характеристику индекса расплава для мультимодальной каталитической системы как функцию времени.

В еще одном варианте осуществления предсказываемое свойство продукта представляет собой индекс расплава мультимодального полимера, содержание остаточного катализатора, молекулярно-массовое распределение, процентное содержание высокомолекулярного компонента или процентное содержание низкомолекулярного компонента.

В других вариантах осуществления прогнозируемая характеристика старения представляет собой характеристику продуктивности, показатель активности по водороду, показатель активности по сомономеру или показатель активности по сомономеру мультимодальной каталитической системы.

В других вариантах осуществления прогнозируемая характеристика старения представляет собой характеристику продуктивности, показатель активности по водороду, показатель активности по сомономеру или показатель активности по сомономеру мультимодальной каталитической системы, определяемые в газофазном реакторе периодического действия.

В еще других вариантах осуществления первую характеристику старения и вторую характеристику старения определяют с использованием способа ускоренного старения. В дополнительных вариантах осуществления для способа ускоренного старения используют установку высокопроизводительной полимеризации.

В еще одном варианте осуществления разработана модель характеристики старения мультимодальной каталитической системы, основанная на допущении дезактивации первого порядка или дезактивации второго порядка.

Настоящее изобретение также представляет способ контроля старения мультимодального катализатора, включающий получение мультимодальной каталитической системы, включающей бисамидную каталитическую систему и небисамидную каталитическую систему, и транспортирование мультимодальной каталитической системы в переносном резервуаре, где переносной резервуар поддерживают при регулируемой температуре ниже чем примерно 21°С. В еще одном варианте осуществления переносной резервуар поддерживают при регулируемой температуре ниже чем примерно 1°С и более предпочтительно ниже чем примерно -9°С.

В еще одном варианте осуществления, в котором мультимодальный катализатор транспортируется, бисамидная каталитическая система включает каталитическое соединение, содержащее металл группы 15. В еще одном варианте осуществления, в котором мультимодальный катализатор транспортируется, небисамидная каталитическая система включает металлоценовую каталитическую систему.

В еще другом варианте осуществления, в котором мультимодальный катализатор транспортируется, небисамидная каталитическая система включает металлоценовую каталитическую систему и бисамидная каталитическая система включает металлическое каталитическое соединение, содержащее атом металла группы 3-14, связанный по меньшей мере с одной анионной уходящей группой и также связанный по меньшей мере с двумя атомами группы 15, по меньшей мере один из которых также связан с атомом группы 15 или 16 через другую группу, которая может представлять собой С1-С20-углеводородную группу, содержащую гетероатом, из группы: кремний, германий, олово, свинец, фосфор или галоген, где атом группы 15 или 16 может быть также не связан ни с каким другим фрагментом или связан с водородом, группой, содержащей атом группы 14, галогеном или группой, содержащей гетероатом, и где каждый из двух атомов группы 15 также связан с циклической группой и может быть, необязательно, связан с водородом, галогеном, гетероатомом или гидрокарбильной группой, или группой, содержащей гетероатом. В варианте осуществления, дополнительном непосредственно предшествующему варианту осуществления, регулируемая температура составляет менее чем примерно 1°С и в еще одном варианте регулируемая температура составляет менее чем примерно -9°С.

Еще одна группа вариантов осуществления представляет контейнер или резервуар, включающий мультимодальную каталитическую систему, где мультимодальную каталитическую систему или каталитическую систему поддерживают при регулируемой температуре. По меньшей мере в одном варианте осуществления контейнера или резервуара мультимодальная каталитическая система может быть перемешиваемой, находясь в контейнере или резервуаре.

Еще один вариант осуществления изобретения представляет способ полимеризации олефинов, дополнительно включающий стадии:

а) нагревания мультимодальной каталитической системы после хранения мультимодальной каталитической системы при регулируемой температуре и

b) перемешивания мультимодальной каталитической системы перед контактированием мультимодальной каталитической системы с мономером.

В еще одном варианте осуществления мультимодальную каталитическую систему перемешивают после нагревания мультимодальной каталитической системы.

По меньшей мере в одном варианте осуществления мультимодальную каталитическую систему перемешивают по меньшей мере в течение примерно 24 часов.

По меньшей мере в одном варианте осуществления мультимодальную каталитическую систему нагревают по меньшей мере до температуры примерно 10°С перед контактированием мультимодальной каталитической системы с мономером.

По меньшей мере в одном другом варианте осуществления мультимодальную каталитическую систему нагревают до температуры по меньшей мере примерно 10°С перед перемешиванием мультимодальной каталитической системы.

Другие признаки и преимущества настоящего изобретения станут очевидными из нижеследующего подробного описания. Однако следует понимать, что подробное описание и конкретные примеры, демонстрируя предпочтительные варианты осуществления изобретения, в то же время приведены только в качестве иллюстрации, поэтому разнообразные изменения и модификации в пределах сущности и объема изобретения будут очевидными для квалифицированных специалистов в данной области из этого подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Нижеследующие чертежи составляют часть настоящего описания и включены для дополнительной демонстрации определенных аспектов настоящего изобретения. Изобретение может быть лучше понято со ссылкой на один или более из этих чертежей в сочетании с подробным описанием представленных здесь конкретных вариантов осуществления.

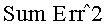

Фиг.1 представляет график, показывающий изменение продуктивности с течением времени порошка мультимодального катализатора, сохраняемого при различных температурах.

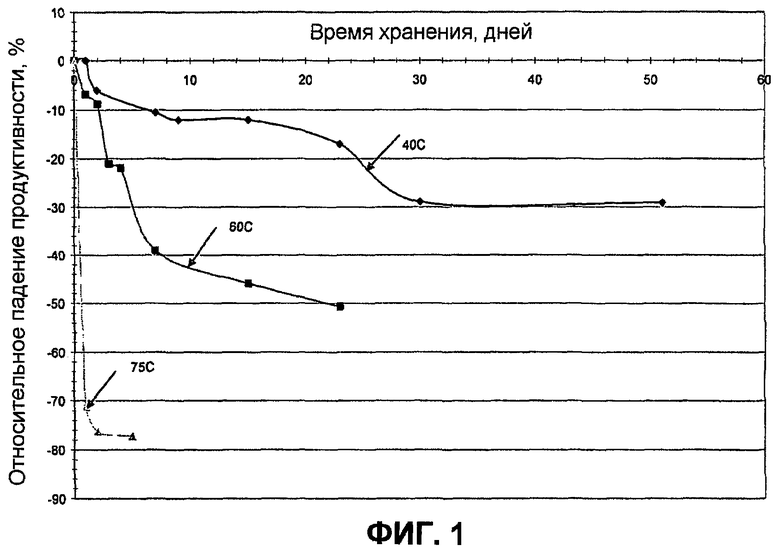

Фиг.2 представляет график, показывающий изменение продуктивности с течением времени порошка мультимодального катализатора и суспензии мультимодального катализатора, сохраняемых при различных температурах и при регулируемой температуре согласно настоящему изобретению.

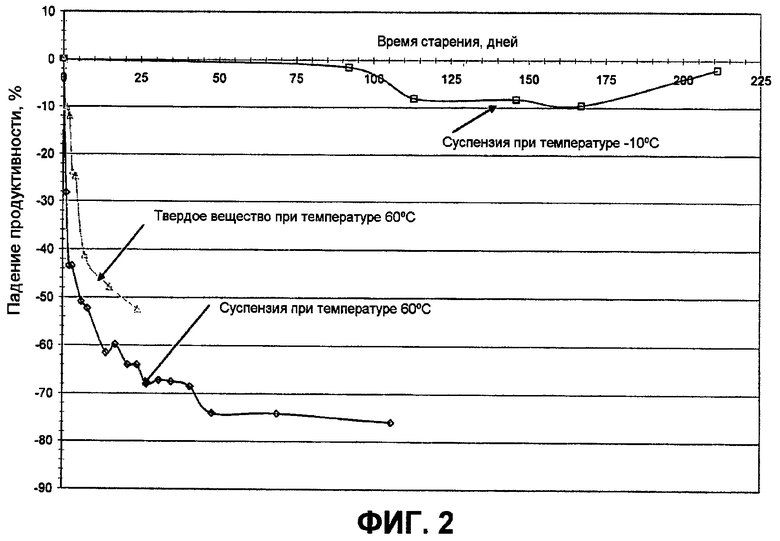

Фиг.3 представляет график, показывающий изменение молекулярно-массового распределения полимера, полученного с использованием мультимодального катализатора, состаренного с использованием способа ускоренного старения.

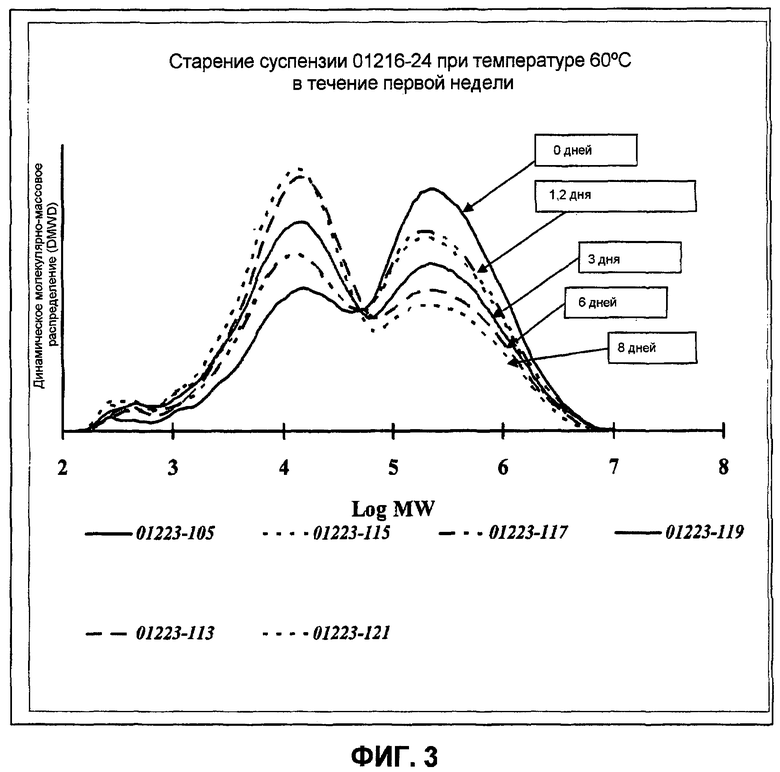

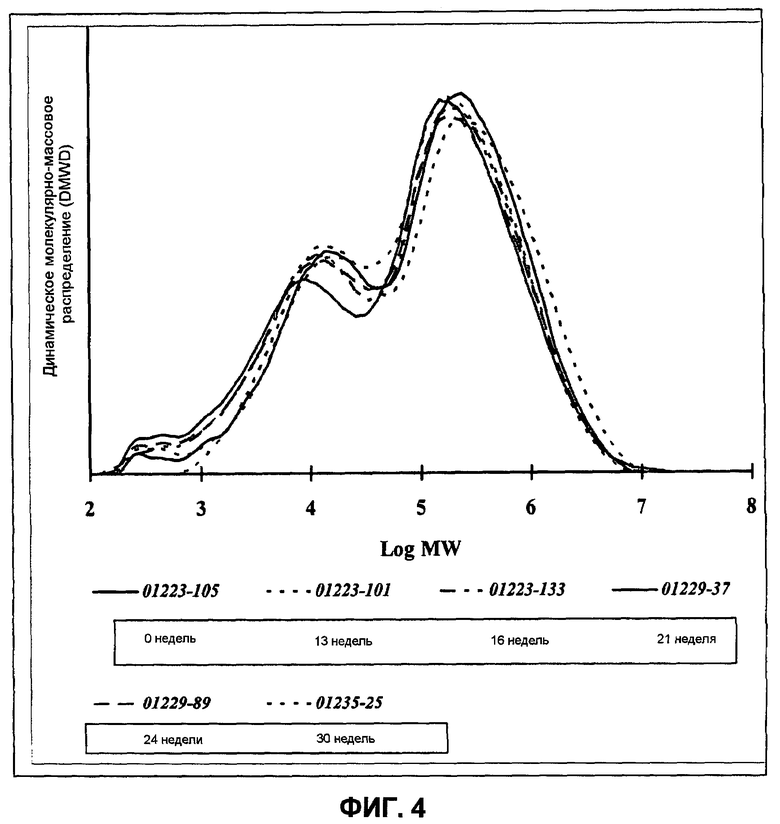

Фиг.4 представляет график, показывающий молекулярно-массовое распределение полимера, полученного с использованием мультимодального катализатора, сохраняемого при регулируемой температуре согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В изобретении представлен способ полимеризации олефинов, включающий стадии получения мультимодальной каталитической системы; хранения мультимодальной каталитической системы при регулируемой температуре; контактирования мультимодальной каталитической системы с мономером, выбранным из группы, состоящей из С2-С4-альфа-олефинов, в процессе полимеризации и получения мультимодального полимера. В одном варианте осуществления мультимодальная каталитическая система включает бисамидную каталитическую систему и небисамидную каталитическую систему. В еще одном варианте осуществления каталитическая система контактирует с мономером, выбранным из группы, состоящей из С2-С4-альфа-олефинов, и сомономером, выбранным из группы, состоящей из С4-С8-альфа-олефинов, в процессе полимеризации.

Используемый в настоящем описании термин «старение катализатора» относится к явлению, в котором показатели активности каталитической системы изменяются в период времени, в течение которого смесь катализаторов сохраняется после получения. Эти изменения показателей активности каталитической системы отражаются в том факте, что каталитическая система будет иметь разные показатели активности при сравнении с продуктивностью образования полимера при таких же условиях после того, как смесь катализаторов хранили в течение некоторого периода времени после получения катализатора. Например, может падать каталитическая продуктивность смеси катализаторов или может изменяться молекулярно-массовое распределение полученного полимера после того, как смесь катализаторов хранили в течение некоторого периода времени. Это особенно проблематично для мультимодальных каталитических систем. Например, в бимодальной каталитической системе высокомолекулярный полимерный компонент (HMW) получают с первым каталитическим компонентом, и низкомолекулярный полимерный компонент (LMW) получают со вторым каталитическим компонентом при одинаковых реакционных условиях. Общая продуктивность регулируется этими показателями активности компонентов. Кроме того, относительными показателями продуктивности этих двух компонентов определяется молекулярно-массовое распределение. Таким образом, когда старение воздействует на продуктивность, оно также оказывает влияние на молекулярно-массовое распределение. Более конкретно, от старения зависят доля высокомолекулярного компонента (HMW) или индекс текучести расплава и фракционирование по молекулярной массе (процентные доли высокомолекулярного полимера (HMW) и низкомолекулярного полимера (LMW)). Это непосредственно влияет на свойства продукта. Термин «мультимодальный полимер», используемый в настоящем описании, означает полимер, включающий по меньшей мере «бимодальное молекулярно-массовое распределение», в термин которого специалисты в данной области вкладывают самый широкий смысл, что нашло свое отражение в напечатанных публикациях и выданных патентах. Так, в предпочтительном варианте осуществления мультимодальный полимер может иметь по меньшей мере два пика молекулярной массы. Например, отдельная композиция, которая включает полиолефины по меньшей мере с двумя определяемыми параметрами молекулярно-массового распределения, считается «мультимодальным» полимером, как этот термин употребляется в данном описании. Предпочтительно, кроме наличия различных молекулярных масс, полимерные компоненты могут иметь различные уровни распределения сомономеров.

Термин «унимодальный», используемый в данном документе для описания полимера или полимерной композиции, означает любой полимер, например полиэтилен, который не является мультимодальным, как определено выше, например полимер, имеющий молекулярно-массовое распределение с одним максимумом.

Используемые в настоящем описании термины «мультимодальная каталитическая система» или «мультимодальный катализатор» относятся к каталитической системе, включающей по меньшей мере два каталитических компонента или системы, причем каждый каталитический компонент или система способны обеспечивать полимер с различными свойствами продукта, такими как, например, молекулярно-массовое распределение, распределение сомономеров или другое свойство продукта. Термин «мультимодальная каталитическая система» предполагает включение биметаллического катализатора, а также системы нескольких катализаторов, и включает любую композицию, смесь или систему, которая содержит по меньшей мере два различных каталитических соединения, каждое из которых содержит металлы из различных групп. Предпочтительно каждое отличающееся каталитическое соединение размещено на отдельной частице носителя так, что двойной или биметаллический катализатор представляет собой катализатор на носителе. Однако, как используется в настоящем описании, термин «мультимодальный катализатор» также в широком смысле включает систему или смесь, в которой один из катализаторов размещен на одной совокупности частиц носителя, а другой катализатор расположен на другой совокупности частиц носителя. Предпочтительно в этом последнем примере два катализатора на носителе вводят в один реактор, либо одновременно, либо последовательно, и полимеризацию проводят в присутствии двойной или биметаллической каталитической системы, то есть двух совокупностей катализаторов на носителях. Каталитические системы, описанные выше, могут необязательно содержать другие компоненты, такие как активаторы, добавки для обеспечения целостности и т.д. Каталитические системы, описанные выше, могут иметь одинаковые или различные металлы, одинаковые или различные лиганды и одинаковые или различные уходящие группы.

Без связи с какой-либо конкретной теорией полагают, что показатель активности катализатора является переменным во времени потому, что полимеризационная активность различных компонентов каталитической системы может изменяться с течением времени с различными скоростями. Было обнаружено, что скорость этого изменения с течением времени зависела от температуры, при которой хранили катализатор. Это изменение каталитической активности особенно проблематично для мультимодальных каталитических систем, а именно, когда мультимодальная каталитическая система включает бисамидный и небисамидный каталитический компонент.Если полимеризационная активность двух каталитических компонентов изменяется с различной скоростью, то свойства полимера, полученного в одних и тех же условиях в реакторе, будут изменяться по мере старения катализатора.

Без связи с какой-либо конкретной теорией также полагают, что бисамидный каталитический компонент является более термически нестабильным, чем небисамидный каталитический компонент. Это можно увидеть в резком изменении со временем продуктивности катализатора и полимеризационной активности (см. примеры ниже) катализатора, содержащего только бисамидный каталитический компонент, особенно при хранении его при повышенных температурах. Напротив, катализатор, содержащий небисамидный компонент, обнаруживал гораздо меньшее изменение полимеризационной активности катализатора с течением времени. Таким образом, когда мультимодальная каталитическая система включает бисамидный и небисамидный компонент, характеристика полимеризационной активности двух компонентов изменяется с различной скоростью. Это различие усиливается при более высоких температурах хранения. Поскольку показатели молекулярной массы и продуктивности двух компонентов с течением времени различаются, при тех же условиях получается отличающийся мультимодальный полимер. Изменение активности зависит от того, как долго хранится каталитическая система и какова температура, при которой она хранится.

Если полимеризационная активность каталитической системы непредсказуема, то в начале каталитического цикла образуются значительные количества некондиционного продукта (используемый в данном описании термин «каталитический цикл» представляет период времени, в течение которого катализатор из конкретного контейнера подается в реакционную систему), пока не будут оценены показатели полимеризационной активности и для компенсирования не будут отрегулированы условия реакции. Этот процесс повторяется, если в реакционную систему подают более свежую или более старую партию катализатора. Более того, плохая продуктивность катализатора делает некоторые более старые партии катализатора непригодными к употреблению. При хранении катализатора при регулируемой температуре каталитическая активность является более предсказуемой и, в некоторых случаях, стабильной в течение длительных периодов времени хранения. Поскольку катализатор является более предсказуемым, в начале каталитического цикла образуется меньшее количество некондиционного продукта.

Используемый в настоящем описании термин «состаренный катализатор» относится к катализатору, в конкретном варианте осуществления мультимодальной каталитической системы, который хранили в течение определенного периода времени, обычно в течение более чем 5 дней, предпочтительно в течение более чем примерно 30 дней, более предпочтительно в течение более чем примерно 60 дней и еще более предпочтительно в течение более чем примерно 100 дней.

Используемый в настоящем описании термин «продуктивность свежего катализатора» относится к каталитической продуктивности мультимодальной каталитической системы, когда ее подают в полимеризационную систему вскоре (до того, как катализатор существенно изменится) после изготовления катализатора. Термин «продуктивность состаренного катализатора» относится к каталитической продуктивности мультимодальной каталитической системы, когда ее подают в полимеризационную систему после того, как катализатор хранили в течение определенного периода времени, обычно в течение более чем 5 дней, предпочтительно в течение более чем примерно 30 дней, более предпочтительно в течение более чем примерно 60 дней и еще более предпочтительно в течение более чем примерно 100 дней. В одном варианте осуществления изобретения продуктивность состаренного катализатора составляет по меньшей мере примерно 75% от продуктивности свежего катализатора, предпочтительно более чем примерно 85% от продуктивности свежего катализатора и еще более предпочтительно более чем примерно 90% от продуктивности свежего катализатора.

Используемый в настоящем описании термин «при регулируемой температуре» относится к поддержанию температуры в пределах данного диапазона, принимая во внимание то, что температура время от времени может превышать каждое конечное значение диапазона в такой мере, насколько химическая природа или состав, которые контролируются при данной температуре или в температурном интервале, не подвергаются материальному изменению или влиянию. В группе вариантов осуществления температуру поддерживают в пределах 30°С (+/- для данной температуры); альтернативно в пределах 20°С (+/- для данной температуры); альтернативно в пределах 10°С (+/- для данной температуры); альтернативно в пределах 5°С (+/- для данной температуры) и альтернативно в пределах 2°С (+/- для данной температуры).

Изменение молекулярно-массового распределения полимера может быть охарактеризовано измерением фракций с высокой молекулярной массой и низкой молекулярной массой «полимера, полученного со свежим катализатором» (полимера, полученного с использованием мультимодальной каталитической системы до наступления существенных изменений катализатора), и сравнением их с фракциями с высокой молекулярной массой и низкой молекулярной массой «полимера, полученного с состаренным катализатором» (полимера, полученного с использованием мультимодальной каталитической системы, которую хранили в течение определенного периода времени). В одном варианте осуществления изобретения доля высокомолекулярного полимера, полученного на стадии контактирования с состаренным катализатором, составляет по меньшей мере примерно 85% от доли высокомолекулярного полимера, полученного со свежим катализатором. В еще одном варианте осуществления доля высокомолекулярного полимера, полученного с состаренным катализатором, составляет по меньшей мере примерно 90% от доли высокомолекулярного полимера, полученного со свежим катализатором.

В соответствии с настоящим изобретением мультимодальную каталитическую систему хранят при регулируемой температуре для предохранения катализатора от «старения». В одном варианте осуществления каталитическую систему хранят при регулируемой температуре менее чем примерно 21°С, предпочтительно менее чем примерно 1°С и еще более предпочтительно менее чем примерно -9°С.

Продолжительность времени обычного хранения мультимодальной каталитической системы может варьировать в зависимости от производственного графика, местоположений производственных установок, времени перевозки и других факторов. Время хранения может быть вопросом нескольких дней или нескольких месяцев. Для целей настоящего описания катализатор рассматривается как сохраняемый от момента изготовления до момента введения его в полимеризационную систему, включая время его транспортировки или выдерживания в резервуаре любого типа. Таким образом, период времени, в течение которого хранится смесь катализаторов, исчисляется временем от даты изготовления до даты, когда катализатор вводят в полимеризационную систему. В одном варианте осуществления мультимодальную каталитическую систему хранят в течение по меньшей мере 30 дней, предпочтительно в течение по меньшей мере 60 дней и еще более предпочтительно по меньшей мере 100 дней.

Регулируемая температура хранения может быть каким-либо образом известна специалисту в данной области. Например, каталитическую систему можно хранить в снабженном рубашкой резервуаре-хранилище, в котором температуру каталитической системы отслеживают и регулируют. В другом примере каталитическую систему помещают в резервуар-хранилище или барабан и резервуар-хранилище или барабан помещают в среду с регулируемой температурой, такую как холодильная камера, грузовик-рефрижератор или охлаждаемый отсек транспортного средства.

Способы полимеризации

Описанные в данном документе варианты осуществления изобретения пригодны для применения в любом способе полимеризации, который облегчает контактирование катализатора с мономером или мономером/сомономером. Способы полимеризации включают полимеризацию в растворе, в газовой фазе с псевдоожиженным слоем, в суспензионной фазе и способ при высоком давлении или их комбинацию. Предпочтительные способы включают полимеризацию в газовой фазе с псевдоожиженным слоем или в суспензионной фазе одного или более олефинов, по меньшей мере один из которых представляет собой этилен или пропилен. Особенно предпочтительным является газофазный способ (например, см. патенты США №№4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661 и 5668228, все включенные в данное описание в качестве ссылки). Также предпочтительными являются способы полимеризации, особенно газофазный способ с псевдоожиженным слоем, включающие циркуляционный псевдоожиженный слой, который содержит газовую фазу и жидкостную фазу.

В одном варианте осуществления способ согласно настоящему изобретению ориентирован на процесс полимеризации в растворе, при высоком давлении, в суспензии или в газовой фазе одного или более олефиновых мономеров, содержащих от 2 до 30 атомов углерода, предпочтительно от 2 до 12 атомов углерода и более предпочтительно от 2 до 8 атомов углерода. Изобретение особенно хорошо подходит для полимеризации двух или более олефиновых мономеров из этилена, пропилена, бутена-1, пентена-1, 4-метилпентена-1, гексена-1, октена-1 и децена-1.

Другие мономеры, применимые в способе согласно изобретению, включают этиленненасыщенные мономеры, диолефины, содержащие от 4 до 18 атомов углерода, сопряженные или несопряженные диены, полиены, винильные мономеры и циклические олефины. Неограничивающие примеры мономеров, применимых в изобретении, могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкилзамещенные стиролы, этилиденнорборнен, дициклопентадиен и циклопентен.

В одном предпочтительном варианте осуществления способа согласно изобретению получают сополимер этилена, где с этиленом в газофазном процессе полимеризуют сомономер, имеющий по меньшей мере один альфа-олефин, содержащий от 3 до 15 атомов углерода, предпочтительно от 4 до 12 атомов углерода и наиболее предпочтительно от 4 до 8 атомов углерода.

Давление в реакторе при газофазном процессе может варьировать от примерно 100 psig (690 кПа) до примерно 600 psig (4138 кПа), предпочтительно в диапазоне от примерно 200 psig (1379 кПа) до примерно 400 psig (2759 кПа), более предпочтительно в диапазоне от примерно 250 psig (1724 кПа) до примерно 350 psig (2414 кПа).

Температура в реакторе при газофазном процессе во время стадии контактирования может варьировать от примерно 30°С до примерно 120°С, предпочтительно от примерно 60°С до примерно 115°С, более предпочтительно в диапазоне от примерно 70°С до 110°С и наиболее предпочтительно в диапазоне от примерно 70°С до примерно 95°С.

Другие газофазные процессы, рассматриваемые в способе согласно изобретению, включают последовательные или многостадийные способы полимеризации. Кроме того, газофазные процессы, рассматриваемые изобретением, включают таковые, описанные в патентах США №№5627242, 5665818 и 5677375 и в европейских патентных публикациях ЕР-А-0794200, ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-634421, включенных в настоящее описание в качестве ссылки.

В одном варианте осуществления изобретение относится к способу полимеризации, в частности газофазному процессу или процессу в суспензионной фазе, для полимеризации исключительно пропилена отдельно или с одним или более мономерами, включающими этилен и/или другие олефины, содержащие от 4 до 12 атомов углерода. Полипропиленовые полимеры могут быть получены с использованием в особенности мостиковых металлоценовых катализаторов, как описано в патентах США №№5296434 и 5278264, включенных оба в данное описание в качестве ссылки. Полимеры на основе пропилена, которые получают способом согласно изобретению, включают атактический полипропилен, изотактический полипропилен и синдиотактический полипропилен. Другие пропиленовые полимеры включают статистический пропилен, блок-сополимеры или ударопрочные сополимеры.

Один предпочтительный способ полимеризации согласно изобретению обозначается как полимеризация с образованием частиц, или суспензионный способ, где температуру поддерживают на уровне ниже температуры, при которой полимер переходит в раствор. Такой способ хорошо известен в данной области и описан, например, в патенте США №3248179, который включен в данное описание в качестве ссылки. Другие суспензионные способы включают способы, в которых используют циркуляционный реактор, и способы, в которых используют несколько реакторов с перемешиванием, соединенных последовательно, параллельно или в их комбинации. Неограничивающие примеры суспензионных способов включают способы с непрерывной циркуляцией или в реакторе с перемешиванием. Кроме того, другие примеры суспензионных способов описаны в патентах США №№4613484 и 5986021, которые полностью включены в данное описание в качестве ссылки.

Примеры способов в растворе описаны в патентах США №№4271060, 5001205, 5236998, 5589555 и 5977251 и патентных заявках РСТ WO 99/32525 и РСТ WO 99/40130, которые полностью включены в настоящее описание в качестве ссылки.

Каталитические системы

Мультимодальная каталитическая система, используемая в изобретении, может быть любой подходящей мультимодальной каталитической системой для полимеризации альфа-олефинов. Каталитические соединения, которые могут быть использованы в каталитической системе согласно изобретению, включают соединения, содержащие металлы группы 15; металлоценовые соединения; феноксидные каталитические соединения; дополнительно разработанные каталитические соединения; и катализаторы традиционного типа на основе переходных металлов. Все ссылки на химические соединения, используемые в данном описании, приведены в новой системе номенклатуры ИЮПАК (IUPAC) для описания химической науки в общем, как определено в изданиях Nomenclature of Organic Chemistry, Oxford: Pergamon Press, 1979; A Guide to IUPAC Nomenclature of Organic Compounds, Recommendations 1993, Oxford: Blackwell Scientific Publications, 1993, и Nomenclature of Inorganic Chemistry, Recommendations 1990, Oxford:Blackwell Scientific Publications. (1990). Согласно новой системе ИЮПАК элемент группы 15 представляет собой элемент из группы элементов азота (также известной как группа VA, бывшая группа V старой периодической таблицы). Мультимодальная каталитическая система согласно изобретению может включать каталитические композиции, описанные в патентах США №№6605675, 6846886, 6956089, 6274684, 6841631, 6894128, 6534604 и 6689847 и патентных публикациях РСТ W001/30861 и W002/46243, все из которых включены в настоящее описание в качестве ссылки. Предпочтительные каталитические системы дополнительно включают каталитическую систему, содержащую бисамидный катализатор на носителе, как описано в патенте США №6271325, который также включен в данное описание в качестве ссылки.

В одном варианте осуществления бисамидная каталитическая система согласно изобретению может включать одно или более каталитических соединений, содержащих металлы группы 15. Соединение, содержащее металл группы 15, как правило, включает атом металла из групп 3-14, предпочтительно групп 3-7, более предпочтительно групп 4-6 и еще более предпочтительно атом металла группы 4, связанный по меньшей мере с одной уходящей группой и также связанный по меньшей мере с двумя атомами группы 15, по меньшей мере один из которых также связан с атомом группы 15 или 16 через другую группу.

В одном варианте осуществления по меньшей мере один из атомов группы 15 также связан с атомом группы 15 или 16 через другую группу, которая может представлять собой C1-C20-углеводородную группу, содержащую гетероатом из группы: кремний, германий, олово, свинец или фосфор, где атом группы 15 или 16 может быть также не связан ни с каким другим фрагментом или связан с водородом группой, содержащей атом группы 14, галогеном или группой, содержащий гетероатом, и где каждый из атомов группы 15 также связан с циклической группой и необязательно может быть связан с водородом, галогеном, гетероатомом или гидрокарбильной группой, или группой, содержащей гетероатом.

Другие бисамидные каталитические соединения представляют собой такие имидокомплексы металлов группы 5 и 6, которые описаны в патентной заявке ЕР-А2-0816384 и патенте США №5851945, которые включены в данное описание в качестве ссылки. Кроме того, бисамидные каталитические соединения включают мостиковые бис(ариламидо)соединения группы 4, описанные в публикации D.H.McConville et al., in Organometallics, 1195, 14, 5478-5480, которая включена в данное описание в качестве ссылки. В дополнение, мостиковые каталитические бис(амидо)соединения описаны в патентной заявке WO 96/27439, которая включена в данное описание в качестве ссылки. В одном варианте осуществления мультимодальная каталитическая система включает «бисамидное» каталитическое соединение в комбинации с активатором, высушенное распылительной сушкой до порошкообразного состояния, затем смешанное с минеральным маслом с образованием суспензии, как описано в патенте США 6605675, который включен в данное описание в качестве ссылки.

В одном варианте осуществления изобретения мультимодальная каталитическая система включает бисамидную каталитическую систему и небисамидную каталитическую систему. Небисамидная каталитическая система может быть любой каталитической системой, совместимой с бисамидной каталитической системой. В одном варианте осуществления небисамидная каталитическая система включает металлоценовую систему или традиционную каталитическую систему на основе переходного металла.

Используемый в настоящем описании термин «металлоцен» следует толковать в широком смысле для включения любого соединения, которое описывается как «металлоцен» в публикации или патенте, а также любого химического соединения или структуры, которые описаны в данном документе как металлоцен. Металлоценовые каталитические соединения и каталитические системы, применимые в изобретении, могут включать таковые, описанные в патентах США №№5064802, 5145819, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031, 5304614, 5677401, 5723398, 5753578, 5854363, 5856547, 5858903, 5859158, 5900517, 5939503 и 5962718, в патентных публикациях РСТ WO 93/08221, WO 93/08199, WO 95/07140, WO 98/11144, WO 98/41530, WO 98/41529, WO 98/46650, WO 99/02540 и WO 99/14221 и европейских патентных публикациях ЕР-А-0578838, ЕР-А-0638595, ЕР-В-0513380, ЕР-А1-0816372, ЕР-А2-0839834, ЕР-В1-0632819, ЕР-В1-0739361, ЕР-В1-0748821 и ЕР-В1-0757996, все из которых полностью включены в данное описание в качестве ссылки.

В одном варианте осуществления металлоценовые каталитические соединения, применимые в изобретении, включают металлоценовые соединения, описанные, например, в патентных публикациях РСТ WO 92/00333, WO 94/07928, WO 91/04257, WO 94/03506, WO 96/00244, WO 97/15602 и WO 99/20637, в патентах США №№5057475, 5096867, 5055438, 5198401, 5227440 и 5264405 и европейской патентной публикации ЕР-А-0420436, все из которых полностью включены в данное описание в качестве ссылки.

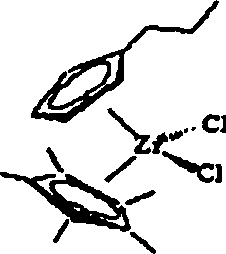

По меньшей мере в одном обширном варианте осуществления металлоценовый катализатор представляет собой соединение, представленное формулой Cpm MRn Xq, где «Ср» означает либо циклопентадиенильное кольцо, которое может быть замещенным или незамещенным, либо производное циклопентадиенильного кольца, такое как инденильное кольцо, которое также может быть замещенным или незамещенным. В конкретном варианте осуществления металлоцен, используемый для получения унимодального полиэтилена, включает два циклопентадиенильных кольца, и такой металлоцен называется в данном описании «бисциклопентадиенильным металлоценом» или «бис-Ср-металлоценом». Предпочтительно металлоцен, используемый для образования одного из полиэтиленов, и предпочтительно металлоцен, используемый для образования (например, приготовления или изготовления) «второго полиэтилена», описанного в данном документе (например, одного из двух полиэтиленов в смешанной композиции из двух полиэтиленов), имеет два или более Ср лигандов, наиболее предпочтительно два Ср лиганда, и, таким образом, должен рассматриваться как «бис-Ср-металлоцен». В более конкретном варианте осуществления металлоцен представляет собой замещенный бисциклопентадиенил, предпочтительно таковой, который замещен метильной группой и бутильной группой, такой как дихлорид или дифторид бис (1,3-метилбутилдициклопентадиенил)циркония.

Другие примеры металлоценов указаны в публикации 1&2 Metallocene-Based Polyolefins (John Scheirs&W. Kaminsky, John Wiley & Sons, Ltd. 2000); G.G.Hiatky in 181 Coordination Chem. Rev., 243-296 (1999), и, в частности, этих металлоценов для применения в синтезе полиэтилена в публикации 1 Metallocene-Based Polyolefins 261-377 (2000). Металлоценовые каталитические соединения, описанные в данном документе, включают соединения типа «полусэндвич» и «целый сэндвич», имеющие один или более Ср лигандов (циклопентадиенил и лиганды, изолобальные циклопентадиенилу), связанных по меньшей мере с одним атомом металла от группы 3 до группы 12, и одну или более уходящих групп, связанных по меньшей мере с одним атомом металла. В дальнейшем в данном документе эти соединения будут называться как «металлоцены» или «металлоценовые каталитические компоненты». Каждый описанный в данном документе металлоцен предпочтительно нанесен на материал носителя в конкретном варианте осуществления, как описывается дополнительно ниже, и может быть нанесен на носитель с другим каталитическим компонентом или без него.

Ср лиганды представляют собой одно или более колец или кольцевых систем, по меньшей мере часть из которых включает π-связанные системы, такие как циклоалкадиенильные лиганды и гетероциклические аналоги. Кольцо(кольца) или кольцевая(кольцевые) система(системы) обычно содержат атомы, выбранные из группы, состоящей из атомов групп 13-16, и, более конкретно, атомов, которые в составе Ср лигандов предпочтительно выбирают из группы, состоящей из углерода, азота, кислорода, кремния, серы, фосфора, германия, бора и алюминия и их комбинаций, где углерод составляет по меньшей мере 50% от членов кольца. Еще более конкретно, Ср лиганд(лиганды) предпочтительно выбирают из группы, состоящей из замещенных и незамещенных циклопентадиенильных лигандов и лигандов, изолобальных циклопентадиенилу, неограничивающие примеры которых включают циклопентадиенильные, инденильные, флуоренильные и другие структуры. Дополнительные неограничивающие примеры таких лигандов включают циклопентадиенил, циклопентафенантренил, инденил, бензинденил, флуоренил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фенантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8-Н-циклопент[а]аценафтиленил, 7Н-дибензофлуоренил, индено[1,2-9]антрен, тиофеноинденил, тиофенофлуоренил, их гидрированные производные (например, 4,5,6,7-тетрагидроинденил или H4Ind), их замещенные производные (описанные более подробно ниже) и их гетероциклические производные.

Атом металла М в металлоценовом каталитическом соединении, как описано на протяжении всего описания и в пунктах формулы изобретения, может быть выбран из группы, состоящей из атомов групп 3-12 и атомов группы лантанидов в одном варианте осуществления, и выбран из группы, состоящей из атомов групп 3-10 в более конкретном варианте осуществления, и выбран из группы, состоящей из Sc, Ti, Zr, Hf, V, Nb, Та, Mn, Re, Fe, Ru, Os, Co, Rh, Ir и Ni в еще более конкретном варианте осуществления, и выбран из группы, состоящей из атомов групп 4, 5 и 6 в еще более конкретном варианте осуществления, и атомов Ti, Zr, Hf в еще более конкретном варианте осуществления, и Zr в еще более конкретном варианте осуществления. Состояние окисления атома металла М может варьировать от 0 до +7 в одном варианте осуществления; и в более конкретном варианте осуществления составляет +1, +2, +3, +4 или +5; и в еще более конкретном варианте осуществления составляет +2, +3 или +4. Группы, связанные с атомом металла М, являются такими, что соединения, описанные ниже формулами и структурами, являются электрически нейтральными, если только не указано иное. Ср лиганд(лиганды) образует(ют) по меньшей мере одну химическую связь с атомом металла М с образованием «металлоценового каталитического соединения». Ср лиганды отличаются от уходящих групп, связанных с каталитическим соединением, тем, что они не являются высокочувствительными к реакциям замещения/отщепления.

В пределах объема настоящего изобретения, в одном варианте осуществления, металлоценовые каталитические соединения включают комплексы Ni2+ и Pd2+, описанные в статьях Johnson et al., "New Pd(II)- and Ni(II)-Based Catalysts for Polymerization of Ethylene and a-Olefins", J. Am. Chem. Soc., 1995, 117, 6414-6415, и Johnson et al., "Copolymerization of Ethylene and Propylene with Functionalized Vinyl Monomers by Palladium(II) Catalysts", J. Am. Chem. Soc., 1996, 118, 267-268, и патентной заявке WO 96/23010, опубликованной 1 августа 1996 года, WO 99/02472, патентах США №№5852145, 5866663 и 5880241, которые все полностью включены в данное описание в качестве ссылки. Эти комплексы могут быть либо аддуктами диалкиловых простых эфиров, либо продуктами реакции алкилирования описанных дигалогенидных комплексов, которые могут быть активированы до катионного состояния с помощью активаторов согласно настоящему изобретению, описанных ниже.

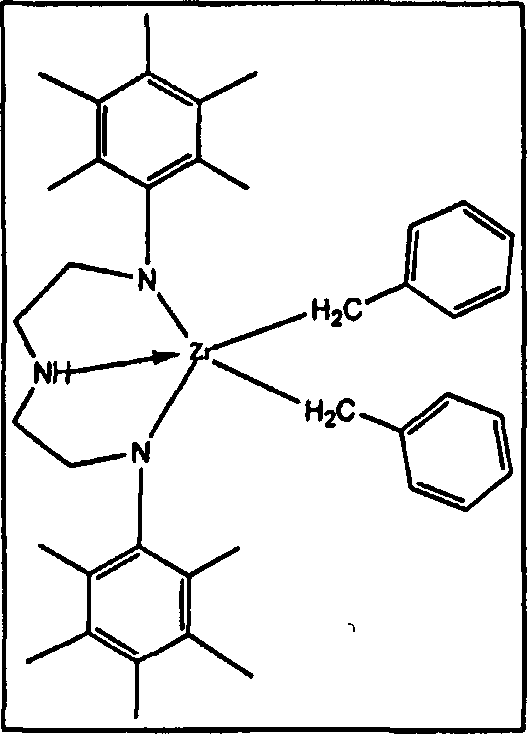

Кроме того, один или более конкретных вариантов осуществления описываемых в данном документе композиций включают мультимодальную каталитическую систему, содержащую HN3, бис (2-(триметилфениламидо)этил)аминодибензилцирконий (для высокомолекулярного компонента) и Р-металлоценовый катализатор, дихлорид бис(н-пропилциклопентадиенил)циркония (для низкомолекулярного компонента).

Также в качестве металлоценового катализатора включены эти дииминовые лиганды соединений металлов групп 8-10, раскрытые в публикациях РСТ WO 96/23010 и WO 97/48735 и Gibson et al., Chem. Comm., pp.849-850 (1998), все из которых включены в данное описание в качестве ссылки.

В одном варианте осуществления также рассматривается, что металлоценовые катализаторы согласно изобретению, описанные выше, включают их структурные или оптические, или энантиомерные изомеры (мезоформы и рацемические изомеры, например, см. патент США №5852143, включенный в данное описание в качестве ссылки), и их смеси.

Традиционные катализаторы на основе переходных металлов представляют собой традиционные катализаторы Циглера-Натта и хромовые катализаторы типа продуктов фирмы Phillips, хорошо известные в данной области. Примеры традиционных катализаторов на основе переходных металлов обсуждаются в патентах США №№4115639, 4077904, 4482687, 4564605, 4721763, 4879359 и 4960741, все из которых включены в данное описание в качестве ссылки. Традиционные каталитические соединения переходных металлов, которые могут быть использованы в настоящем изобретении, включают соединения переходных металлов из групп III-VIII, предпочтительно IVB-VIB периодической таблицы элементов.

Еще другие традиционные каталитические соединения переходных металлов и каталитические системы, подходящие для использования в настоящем изобретении, раскрыты в патентах США №№4124532, 4302565, 4302566 и 5763723 и опубликованы в ЕР-А2 0416815 А2 и ЕР-А1 0420436, все из которых включены в данное описание в качестве ссылки.

Другие катализаторы могут включать катионные катализаторы, такие как АlСl3, ванадиевые катализаторы, катализаторы с напряженной геометрией, кобальтовые и железные катализаторы, все они хорошо известны в данной области.

В одном варианте осуществления изобретения мультимодальная каталитическая система содержит высушенную распылительной сушкой смесь катализаторов, где высушенное распылительной сушкой каталитическое соединение включает бисамидное каталитическое соединение, металлоценовое каталитическое соединение, активатор и остаточный растворитель. В предпочтительном варианте осуществления пирогенный диоксид кремния смешивают с метилалюмоксаном и затем подвергают распылительной сушке с образованием метилалюмоксана на носителе.

В еще одном варианте осуществления каталитические соединения и/или активаторы предпочтительно смешивают с материалом носителя, таким как материал диспергированного наполнителя, и затем подвергают распылительной сушке, предпочтительно с образованием свободно текучего порошка. Распылительная сушка может быть проведена любым способом, известным в данной области. См. ЕР А 0668295 В1, патент США №5674795, патент США №5672669 и патентную заявку США с серийным №09/464114, поданную 16 декабря 1999 года, которая, в частности, описывает распылительную сушку катализаторов на носителях.

Способы распылительной сушки и композиции, особенно применимые для настоящего изобретения, также описаны в патенте США №6605675, который включен в данное описание в качестве ссылки. Как правило, распылительную сушку катализаторов можно проводить, помещая каталитическое соединение и, необязательно, активатор в раствор (позволяющий, если желательно, каталитическому соединению и активатору взаимодействовать), добавляя материал наполнителя, такого как оксид кремния или пирогенный диоксид кремния, такой как Gasil™ или Cabosil™, затем продавливая раствор при высоких давлениях через форсунку.

В некоторых смесях катализаторов, высушенных распылительной сушкой, два или более каталитических соединений могут быть добавлены вместе и подвергнуты совместному распылению. Кроме того, в смеси активатор/наполнитель могут присутствовать дополнительные добавки или растворители, такие как 1-гексен.

В еще одном варианте осуществления к смеси добавляют связующие средства. Они могут быть добавлены в качестве средства улучшения морфологии частиц, т.е. сужения распределения частиц по размерам (гранулометрического состава), снижения пористости частиц и обеспечения возможности применения уменьшенного количества алюмоксана, который действует как «связующее средство».

В одном варианте осуществления изобретения высушенная распылительной сушкой смесь катализаторов включает менее чем примерно 5 вес.% бисамидного каталитического соединения и металлоценового соединения в совокупности, и предпочтительно от примерно 1 до примерно 3 вес.% бисамидного каталитического соединения и металлоценового соединения в совокупности.

В еще одном варианте осуществления высушенная распылительной сушкой смесь катализаторов включает от примерно 30 до примерно 50 вес.% активатора, предпочтительно от примерно 35 до примерно 40 вес.% активатора.

В еще одном дополнительном варианте осуществления высушенная распылительной сушкой смесь катализаторов содержит от примерно 50 до примерно 70 вес.% оксида кремния в качестве наполнителя и предпочтительно от примерно 50 до примерно 60 вес.% оксида кремния в качестве наполнителя.

В других вариантах осуществления высушенная распылительной сушкой смесь катализаторов содержит от примерно 1 до примерно 6 вес.% остаточного растворителя и предпочтительно от примерно 2 до примерно 4 вес.% остаточного растворителя.

В одном предпочтительном варианте осуществления высушенная распылительной сушкой смесь катализаторов содержит от примерно 1 до примерно 3 вес.% бисамидного каталитического соединения и металлоценового соединения в совокупности; от примерно 30 до примерно 50 вес.% активатора; от примерно 50 до примерно 70 вес.% оксида кремния в качестве наполнителя и от примерно 2 до примерно 4 вес.% остаточного растворителя.

В одном варианте осуществления мультимодальная каталитическая система включает представленную выше высушенную распылительной сушкой смесь, диспергированную в жидкости с образованием суспензионной каталитической смеси. Эту суспензионную каталитическую смесь затем подают в полимеризационный реактор. В одном варианте осуществления жидкость включает масло и углеводород, где углеводород представляет собой алкан с числом атомов углерода С6 или более. Суспензионная каталитическая смесь предпочтительно имеет от примерно 10 до 40 вес.% высушенной распылительной сушкой смеси в суспензионной каталитической смеси и предпочтительно от 15 до 30 вес.% высушенной распылительной сушкой смеси в суспензионной каталитической смеси.

В еще одном варианте осуществления суспензионная каталитическая смесь содержит от примерно 60 до примерно 70 вес.% масла и менее чем примерно 20 вес.% алкана с числом атомов углерода С6 или более. В еще дополнительных вариантах осуществления алкан с числом атомов углерода С6 или более предпочтительно представляет собой гексан и более предпочтительно высокочистый изопарафиновый растворитель, такой как доступный от ExxonMobil Chemical в виде продукта Isopar Fluids, имеющего температуру кипения по ASTM D 86 выше примерно 970С (Isopar является торговой маркой ExxonMobil Corporation).

Один вариант осуществления изобретения представляет способ полимеризации олефинов, включающий стадии получения мультимодальной каталитической системы, включающей бисамидную каталитическую систему и небисамидную каталитическую систему;

хранения мультимодальной каталитической системы при регулируемой температуре;

контактирования мультимодальной каталитической системы с мономером, выбранным из группы, состоящей из С3-С4-альфа-олефинов, в процессе полимеризации,

и получения мультимодального полимера.

В этом варианте осуществления:

бисамидная каталитическая система включает носитель, активатор и каталитическое соединение, содержащее металл группы 15;

небисамидная каталитическая система включает металлоценовое каталитическое соединение; стадию контактирования проводят при температуре выше чем примерно 60°С и давлении от примерно 200 psig (1,38 МПа (избыточных)) до примерно 400 psig (2,76 МПа (избыточных)); мультимодальный катализатор хранят в течение по меньшей мере 30 дней; регулируемая температура составляет менее чем примерно 1°С и продуктивность состаренного катализатора составляет по меньшей мере примерно 75% от продуктивности свежего катализатора. В другом варианте осуществления продуктивность состаренного катализатора составляет по меньшей мере примерно 85% от продуктивности свежего катализатора и предпочтительно по меньшей мере примерно 90% от продуктивности свежего катализатора. В дополнительном варианте осуществления регулируемая температура составляет менее чем примерно -9°С.

Один вариант осуществления изобретения представляет способ полимеризации олефинов, включающий стадии

получения мультимодальной каталитической системы, включающей бисамидную каталитическую систему и небисамидную каталитическую систему;

хранения мультимодальной каталитической системы при регулируемой температуре; контактирования мультимодальной каталитической системы с мономером, выбранным из группы, состоящей из С3-С4-альфа-олефинов, в процессе полимеризации,

и получения мультимодального полимера.

В этом варианте осуществления:

бисамидная каталитическая система включает носитель, активатор и каталитическое соединение, содержащее металл группы 15;

небисамидная каталитическая система включает металлоценовое каталитическое соединение; стадию контактирования проводят при температуре выше чем примерно 60°С и давлении от примерно 200 psig (1,38 МПа (избыточных)) до примерно 400 psig (2,76 МПа (избыточных)); мультимодальный катализатор хранят в течение по меньшей мере 30 дней; регулируемая температура составляет менее чем примерно 1°С и доля высокомолекулярного полимера, полученного на стадии контактирования с состаренным катализатором, составляет по меньшей мере примерно 85% от доли высокомолекулярного полимера, полученного со свежим катализатором, предпочтительно доля высокомолекулярного полимера, полученного с состаренным катализатором, составляет по меньшей мере примерно 90% от доли высокомолекулярного полимера, полученного со свежим катализатором. В дополнительном варианте осуществления регулируемая температура составляет менее чем примерно -9°С.

В некоторых вариантах осуществления изобретения мультимодальную каталитическую систему нагревают после хранения при регулируемой температуре и затем перемешивают перед контактированием мультимодальной каталитической системы с мономером. Используемый в данном описании термин «нагретый» относится к повышению температуры мультимодальной каталитической системы выше уровня температуры, при которой ее хранили. Мультимодальная каталитическая система может быть нагрета простым извлечением мультимодальной каталитической системы из среды хранения при регулируемой температуре и обеспечением возможности нагревания катализатора при воздействии условий окружающей среды. Катализатор также можно нагреть, помещая мультимодальную каталитическую систему в нагретую окружающую среду или подводя тепло к контейнеру для хранения, содержащему мультимодальную каталитическую систему.

Термин «перемешиваемый», используемый в данном описании, относится к приведению мультимодальной каталитической системы в движение, чтобы обеспечить возможность суспендирования твердых частиц каталитической системы в разбавителе суспензионной каталитической системы. Перемешивание может быть выполнено любым способом, подходящим для того, чтобы вызвать смешивание твердых частиц и разбавителя друг с другом и суспендирование твердых частиц. В некоторых вариантах осуществления перемешивание может быть обеспечено встряхиванием, вращением или движением иным образом контейнера или резервуара, содержащего мультимодальнукю каталитическую систему.

В некоторых вариантах осуществления мультимодальная каталитическая система может быть перемешана после нагревания мультимодальной каталитической системы. В этом варианте осуществления контейнер или резервуар, содержащий мультимодальную каталитическую систему, может быть извлечен из контролируемой среды на некоторый период времени перед тем, как катализатор должен быть перемешан. Затем, после нагревания катализатора, его перемешивают с помощью перемешивающего устройства, например устройства для вращения резервуара, в котором находится катализатор.

В некоторых вариантах осуществления мультимодальная каталитическая система может быть перемешана в течение периода времени, достаточного для обеспечения того, чтобы частицы твердого катализатора, содержащегося в мультимодальной каталитической системе, были полностью суспендированы в суспензии. В некоторых вариантах осуществления мультимодальную каталитическую систему можно перемешивать в течение по меньшей мере примерно 12, 24, 36 или более часов, чтобы обеспечить возможность повторного суспендирования любых частиц катализатора, которые были ресуспендированы в результате седиментации.

В других вариантах осуществления мультимодальная каталитическая система может быть нагрета до температуры по меньшей мере примерно 0, 10 или 20°С перед контактированием мультимодальной каталитической системы с мономером. В некоторых вариантах осуществления мультимодальная каталитическая система может быть нагрета перед перемешиванием мультимодальной каталитической системы. В других вариантах осуществления мультимодальная каталитическая система может быть нагрета в ходе перемешивания мультимодальной каталитической системы или даже после того, как мультимодальная каталитическая система была перемешана.

Мультимодальные полимеры

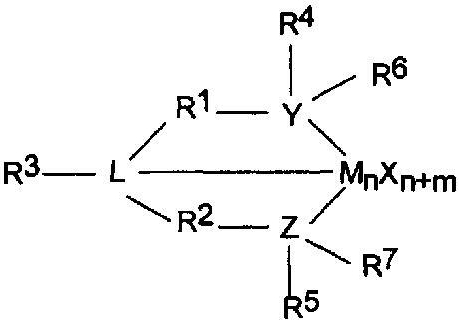

Один или более конкретных вариантов осуществления описанных в данном документе композиций включают бимодальный полиэтилен. В некоторых вариантах осуществления бимодальный полиэтилен для композиции может быть получен, как описано в патентах США №№6605675 или 6608149, оба из которых включены в данное описание в качестве ссылки, в частности, в аспектах, которые раскрывают и описывают методику получения бимодального полиэтилена. По меньшей мере в одном конкретном варианте осуществления композиция включает бимодальный полиэтилен, полученный с использованием описываемой здесь каталитической системы. Например, бимодальный полиэтилен может быть получен полимеризацией, проводимой в присутствии каталитической системы, которая включает высокодисперсный наполнитель и каталитическое соединение, представленное формулой

где М представляет металл группы 4, 5 или 6; каждый Х независимо представляет анионную уходящую группу; индекс n представляет степень окисления металла М; индекс m представляет формальный заряд лиганда, включающего Y, Z и L; Y представляет атом группы 15; Z представляет атом группы 15; L представляет атом группы 15; R1 и R2 независимо представляют C1-C20-углеводородную группу или группу, содержащую гетероатом, где гетероатом представляет собой кремний, германий, олово, свинец или фосфор; необязательно R1 и R2 соединены между собой; R3 представляет отсутствующий фрагмент, водород, группу, содержащую атом группы 14, галоген или содержащую гетероатом группу; R4 и R5 независимо представляют алкильную группу, арильную группу, замещенную арильную группу, циклоалкильную группу, замещенную циклоалкильную группу или полициклическую систему и R6 и R7 независимо представляют отсутствующий фрагмент, водород, алкильную группу, галоген, гетероатом, гидрокарбильную группу или группу, содержащую гетероатом.

Прогнозируемая активность мультимодального катализатора

Одно преимущество настоящего изобретения состоит в способности свести к минимуму изменение полимеризационной активности мультимодальной каталитической системы, тогда как еще одно преимущество заключается в способности прогнозировать свойства полимера, полученного с состаренным катализатором. Соответственно этому настоящее изобретение также представляет способ полимеризации олефинов для получения мультимодального полимера путем создания мультимодальной каталитической системы, включающей бисамидную каталитическую систему и небисамидную каталитическую систему, и контактирования мультимодальной каталитической системы с альфа-олефиновой композицией в процессе полимеризации для получения мультимодального полимера, где свойство мультимодального полимерного продукта предсказывают с использованием прогнозируемой характеристики старения мультимодальной каталитической системы.

Прогнозируемая характеристика старения может представлять собой любую характеристику, используемую для оценки полимеризационной производительности мультимодальной каталитической системы. Особенный интерес представляет активность мультимодальной каталитической системы при получении полимера с конкретным свойством продукта или активность мультимодальной каталитической системы в отношении конкретного параметра полимеризации. Используемый в данном описании термин «активность» относится к количественной производительности каталитической системы при данном наборе условий полимеризации или прогностической модели производительности как функции параметра полимеризации или условий полимеризации.

Свойством продукта может быть любое свойство полимера и предпочтительно свойство продукта или характеристика полимеризации, обуславливаемые каталитической композицией. Свойство продукта может представлять собой содержание остаточного катализатора, продуктов разложения катализатора, индекс расплава мультимодального полимера, плотность, показатель текучести расплава, молекулярно-массовое распределение, процентное содержание высокомолекулярного компонента или процентное содержание низкомолекулярного компонента, или любое другое измеримое свойство полимера. Параметром полимеризации может быть продуктивность катализатора, концентрация водорода, концентрация мономера, концентрация сомономера, концентрация активатора, температура полимеризации или любой другой производственный параметр.

Таким образом, используемый в настоящем описании термин «прогнозируемая характеристика старения» относится к количественно оцениваемой производительности состаренной (после хранения) мультимодальной каталитической системы при данном наборе условий полимеризации, или прогностической модели производительности как функции параметра полимеризации или условий полимеризации. Например, прогнозируемая характеристика старения может представлять собой активность катализатора как функцию времени хранения, температуры или их комбинации, или изменение каталитической активности как функции времени хранения, температуры или их комбинации. Каталитическая активность может быть характеристикой продуктивности катализатора, характеристикой влияния катализатора на молекулярно-массовое распределение, характеристикой влияния катализатора на индекс расплава, характеристикой влияния катализатора на плотность, показателем активности по водороду, показателем активности по сомономеру или любым другим свойством полимера, обусловленным катализатором.

Чтобы количественно оценить влияние старения катализатора на мультимодальную каталитическую систему, могут быть проведены испытания на каждом каталитическом компоненте для определения полимеризационной активности этого каталитического компонента с течением времени. Эти испытания могут занять очень продолжительное время вследствие медленных изменений каталитической активности во времени. Так, в одном варианте осуществления изобретения прогнозируемую характеристику старения определяют с использованием способа ускоренного старения. Используемый в данном описании термин «способ ускоренного старения» относится к способу, в котором испытания для количественной оценки полимеризационной активности ускоряются путем хранения испытуемого катализатора при повышенной температуре перед оценкой испытуемого катализатора. Таким образом, способ ускоренного старения включает стадии приготовления испытуемого катализатора, предпочтительно включающего однокомпонентную каталитическую систему, хранения испытуемого катализатора при повышенной температуре, проведения полимеризации с испытуемым катализатором и оценки полимеризационной активности испытуемого катализатора. Полимеризационную активность испытуемого катализатора можно сравнить с контрольным катализатором, который представляет собой часть испытуемого катализатора, которую оценивают вскоре после его получения.

Ускоренный способ используют для оценки бисамидной и небисамидной каталитических систем по отдельности и самой мультимодальной каталитической системы. Способ ускоренного старения включает стадии: приготовления партии свежего испытуемого катализатора; получения полимерного образца со свежим катализатором; хранения испытуемого катализатора при повышенной температуре для получения состаренного катализатора; получения полимерного образца с состаренным катализатором; измерения продуктивности каждого образца катализатора во время полимеризации и оценки свойств полимера каждого полимерного образца. Повышенная температура предпочтительно представляет значение выше наивысшей предполагаемой температуры окружающей среды, где может храниться коммерческий катализатор, и ниже температуры дезактивации катализатора. В одном варианте осуществления повышенная температура составляет от примерно 40 до 120°С; альтернативно повышенная температура составляет от примерно 50 до 80°С; альтернативно повышенная температура составляет от примерно 50 до 70°С; альтернативно повышенная температура составляет от примерно 50 до 65°С; альтернативно повышенная температура составляет от примерно 55 до 65°С. В группе вариантов осуществления повышенная температура составляет 60°С. В одном варианте осуществления изготавливают, хранят и тестируют первый испытуемый катализатор, включающий бисамидный каталитический компонент, и отдельно изготавливают, хранят и тестируют второй испытуемый катализатор, включающий небисамидный каталитический компонент.

В одном варианте осуществления изобретения в способе ускоренного старения используют установку высокопроизводительного полимеризационного тестирования (НТРТ), включающую реактор параллельной полимеризации (PPR), блок высокотемпературной скоростной гель-проникающей хроматографии (GPC), модульную измерительную систему с сенсорной матрицей и блок автоматизированного FTIR-анализа (инфракрасной спектроскопии с Фурье-преобразованием). Предпочтительная установка НТРТ доступна от Symyx Discovery Tools, Inc. Разнообразные методы испытаний и реакторы для параллельной полимеризации (PPR) также обсуждаются в патентной публикации США 2003161763 и в патентных публикациях РСТ WO 1999064160, WO 2001098371 и WO 2000009255, все из которых включены в настоящее описание в качестве ссылки.

В одном варианте осуществления способ дополнительно предусматривает определение первой характеристики старения бисамидной каталитической системы; определение второй характеристики старения небисамидной каталитической системы и сочетание первой характеристики старения и второй характеристики старения для получения прогнозируемой характеристики старения мультимодальной каталитической системы при данных условиях полимеризации. Первая и вторая характеристики старения могут представлять собой любые характеристики, используемые для оценки производительности полимеризации для катализатора, и предпочтительно такие же характеристики, как прогнозируемая характеристика старения.

В одном варианте осуществления первая характеристика старения представляет собой показатель каталитической продуктивности бисамидной каталитической системы как функции времени, тогда как вторая характеристика старения представляет собой показатель каталитической продуктивности небисамидной каталитической системы как функции времени. Используемый в данном описании термин «показатель каталитической продуктивности» относится к каталитической продуктивности каталитической системы при данном наборе условий полимеризации, или модели каталитической продуктивности как функции условий полимеризации.