(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полипропилена | 1977 |

|

SU729988A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА | 2006 |

|

RU2312111C1 |

| Способ получения полипропилена | 1974 |

|

SU532603A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 2001 |

|

RU2185881C1 |

| Способ получения полипропилена | 1975 |

|

SU495326A1 |

| Способ получения полипропилена | 1974 |

|

SU575867A1 |

| Способ получения катализатора полимеризации пропилена | 1985 |

|

SU1339112A1 |

| УСТАНОВКА ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА С ЭТИЛЕНОМ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА С ЭТИЛЕНОМ | 2012 |

|

RU2535483C2 |

| Способ получения полипропилена | 1976 |

|

SU608810A1 |

| Способ получения полипропилена | 1975 |

|

SU538002A1 |

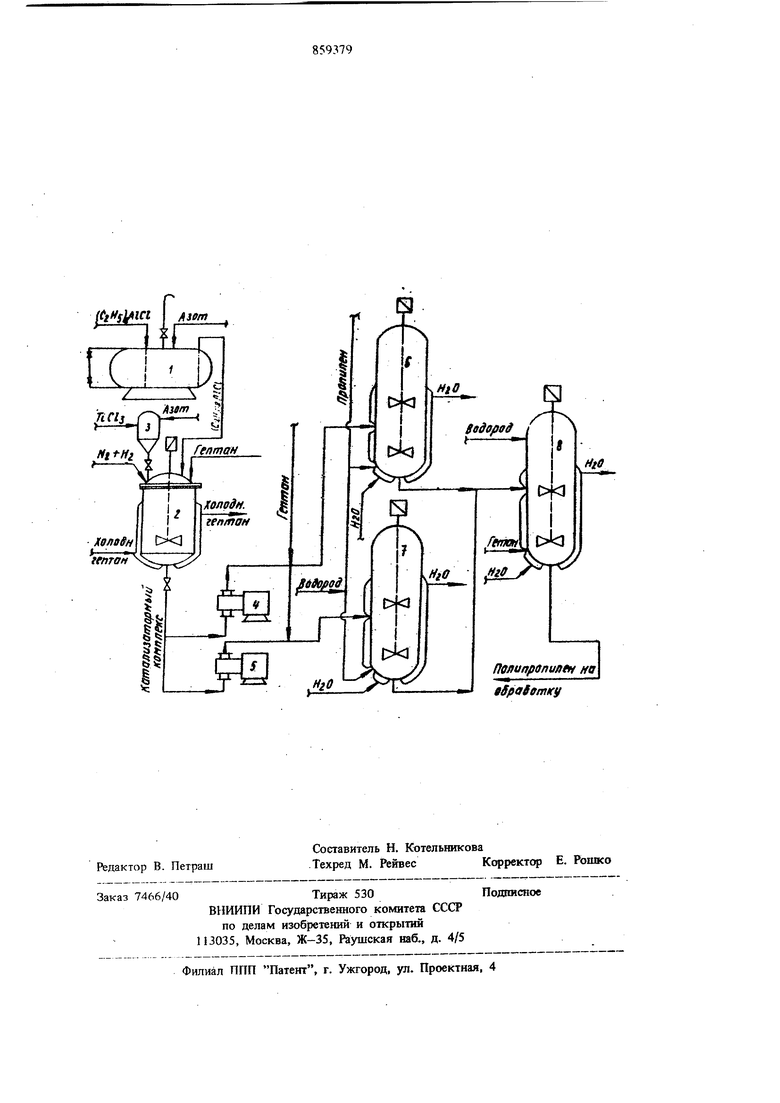

Изобретение относится к промышленности пластмасс, а именно к производству полипропилена, широко используемого в химической промышленности. Известен способ получения полипропилена полимеризацией пропилена в растворителе на комплексных металлоорганических катализаторах Циглера-Натта, в котором для получени более однородного по молекулярной массе полимера полимеризацию ведут непрерывно в двух реакторах - предреакторе и главном реакторе 1 . Однако выход полимера невысок. Известно, что с целью увеличения выхода полимера (в расчете на едишщу катализатора) процесс проводят непрерывно в двух последовательно расположенных реакторах. В первый реактор вводят мономер, инертный растворитель и катализатор, состоящий из галогенидов переходных металлов и алюминийорганического соединения (0,05-0,5% от массы растворителя) полимеризацию ведут в течение 0,5-4 ч, затем реакционную массу направляют во второй реактор, куда добавляют мономер и алюминийорганическую компоненту катализатора в количестве 0,01-0,05% от массы растворителя 2. Однако скорость процесса составляет лишь 240 г полимера на 1 г галогеиида переходного металла. Известен также способ полимеризации пропилена, согласно которому процесс проводят в четырех последовательно расположенных реакторах, в которых давление мономера увеличивается от реактора к реактору. Общее время реакции 4 ч. Катализатор подают только в первый реактор, мономер и растворитель во все реакторы 3, Повышение давления приводит к резкому увеличению растворимости пропилена в углеводородном растворителе. Большая растворимость приводит к резкому увеличению затрат на испарение пропилена, конденсацию паров растворителя и компримирование пропилена на стадии испарения, что экономически неоправдако. Наиболее близким по технической сущности и достигаемому р)ез;,льтату к предлагаемому является способ получения полипропилена поли385меризацией пропилена в среде инертного углеводородного растворителя в присутствии катализатора, содержащего треххлористый титан и диэтилалюминийхлорид. Для сокращения количества рециклового пропилена процесс полимеризащ1и ведут последовательно в 2-6 реакторах в присутствии катализатора, модифицированного диизопропиловым эфиром, .в первом реакторе при 10-30 ати, во втором и последующих реакторах при 5-15 ати с добавкой триэтилалюминия в количестве 5-20 вес.% по отношению к дизтилалюминийхлооицу Г4). Недостатками зтого способа являются отсутствие управления заданной производительностью На выходе со второго и следующих реакторов, фавнительно высокое давление (5-15 ати) во втором и следующих реакторах и, следовательно, достаточно высокая растворимость пропи1тена {10-30 вес.%) в растворителе. Пропилен направляется с суспензией полипропилена на стадию разложения и там, дегазируясь, загрязняется промыбными агентами и направляется либо на дорогостоящую очистку, либо на сжигание, увеличивая расход пропилена на 1 т товарного продукта. Использование модификатора и триэтилалюминия требует наличия ресурсов данных реагентов и дополнительного оборудования для их хранения и дозировки в реакторы. Кроме того, зтот способ позволяет достичь сравнительно низкий выход полипропилена на 1 г треххлористого титана на выходе из второго реактора (960-1175 г полимера на 1 г треххлористого титана при давлении в реакто. ре 8-10 ати). Цель изобретения - повышение выхода конечного продукта и упрощение технологии процесса. Поставленная цель достигается тем, что в способе получе1шя полипропилена полимеризацией пропилена в среде инертного углеводородного растворителя в присутствий катализатора, содержащего треххлористый титан и диэтилалюминийхлорид, полимеризацию if осущест вляют в двух ггараллелышх реакторах, работающих при 5-10 ати и последовательно соединенных с третьим реактором, работающим при 2-5 ати, причем в третий реактор дополнител но вводят инертный углеводородный растворитель и применяют катализатор, модифицирован ный этилалюминийдихлоридом. На чертеже приведена пригадатиальная схема шстемы для реализации способа. В качестве инертного углеводородного раегворителя применяют алифатический углеводород в смеси с 0,5-8,0 вес.% бензола и то-; луола. Растворимость пропилена в углеводородном растворителе на выходе из третьего реактора составляет 3:5-8,5 вес.%. Полимеризацию пропилена осуществляют непрерьтным способом. Приготовление катализаторного комплекса проводится в емкости 1 объемом 15 м, снабженной мешалкой и охлаждающей рубащкой, из которой раствор дизтилалюминийхлорида с зтилалюмишшдихлоридом с концентрацией 75 г/л растворителя передавливается в емкость 2. Емкость 2 находится под избыточным давлением смеси водород + азот (80 и 20% соответственно) 0,02-0,05 атм. Треххлористый титан из отделения синтеза поступает туда же через контейнер 3 путем передавливания очищенным азотом давлением до 3 ати. Для создания нужной концентрации компонентов катализатора подают алифатический растворитель с содержанием от 0,5 до 8% ароматических соединений (бензола и толуола). Приготовленный катализаторный комплекс с концентрацией треххлористого титана 5-10 г/л растворителя насосами 4 и 5 подают в реакторы 6 и 7. Процесс полимеризации проводят при 5- 10 ати и 70° С в двух параллельно работающих реакторах, снабженных для съема тепла реакции охлаждающими рубашками и встроенными элементами (трубами), куда поступает деминерализованная циркуляционная вода. Катализаторы полимеризации, пропилен, водород и растворитель поступают в оба реактора, затем потоки полимерной суспензии объединяют и направляют в последовательно работающий реактор 8. В реактор 8 подают расчетное количество растворителя из системы его циркуляции. Далее полимерную суспензию направляют на дезактивацию остатков катализатора 10%-ный раствором бутанола в гептановой фракции, нейтрализацию продуктов разложения спиртовым раствором КОН, центрифугирование, разбавление диминерализованной водой с поверхностно-активным веществом, отпарку от оставшихся углеводородов, центрифугирование, сушку и грануляцию порошкообразного полипропилена. . Пример. Полимериза7 1ию осуществля ют непрерывным способом. В качестве растворителя применятот гептановую фракцию с йн1тервалами кипения 94-98° С, содержащ} 4-67г ароматических соединений (бензола и толуола). В качестве алюминийорганической компоненты используют дизтилалюминийхлорид, полученный сесквихлоридным методом, содержащий 0,5 вес.% зтилалюминийдихлорида. Катализаторный комплекс готовят периодически партиями обьемом 8 м . Порошок взвешенного треххлористого титана в количестве 40 кг загружают под током азота, гептановую фракцию подают из системы циркуляции в ко58личестве 8 м и через счетчик азотом загружают 80 кг диэтилалюминийхлорида, содержащего 0,5 вес.% этилалюминийдихлорида. Концентрация треххлористого титана в комплексе составляет 5 г/л. Расход катализаторного комплекса в реакторы 6 и 7 осуществляют непрерывно дозировочными насосами соответственно в количестве 350 л/ч. В реакторы 6 и 7 непрерывно подают пропилен в количестве 2388,5 кг/ч, гептановую фракцию в количестве 2886 л/ч и водород до концентрации водорода в газовой фазе 1,2об.% Полимеризацию в реакторах проводят при 6,5 ати и 70° С, время пребывания компонентов в зоне реакции 5 ч и уровень 40 м.. Объединенный поток из реакторов 6 и 7, состоящий из 3946 кг/ч изотактического полипропилена, 297 кг/ч атактического полипропилена, 6462 л/ч гептановой фракции, 534 кг/ч растворенного в гептановой фракции пропилена и 10,5 кг/ч катализаторного комплекса, непрерывно поступает в реактор 8, куда непрерывно вводят 1000 л/ч гептановой фракцрш и водород до ковдентрации в газовой фазе 1,2 об.% За счет растворенного в гептановой фракции пропилена происходит доработка мономера в третьем реакторе. Процесс полимеризации протекает при 2,5 ати и 70° С, время пребывания компонентов в зоне реакции 2,5 ч и уровень в реакторе 40 м . За счет срабатыва1тя мономера в реакторе 8 дополнительно образуется 357,5 кг/ч изотактического полипропилена. Из реактора 8 суспензию, состоящую из 7462 л/ч гептановой фракции, 10,5 кг/ч катализаторного комплекса, 176,5 кг/ч растворенного в растворителе пропилена, 297 кг/ч атактического полипропилена, с постоянной дительностью по изотактическому полипропилену в количестве 4303,5 кг/ч направляют на дезактивацию остатков катализатора раствором бутанола в гептановой фракции, ней трализацию продуктов разложения спиртовым раствором КОН, центрифугирование, разбавление деминерализованной водой с поверхностно-активным вещес1вом, отпарку от остатков углеводородов, центрифугирование, сущку и грануляцию порошкообразного полипропилена. Высущеннъ1Й имеет следующие свойства: показатель текучести расплава 2,73 г/10 мин, зопыюсть 138 ч. на млн., содержание летучих 0,1 вес., содержание изотактической фракции, нерастворимой в кипящем геп тане в течение 6 ч,98 вес.%. Выход полипропилена составляет 1230 г на 1 г треххлористого титана при давлении в Третьем реакторе 2,5 ати. Содержание пропилена, растворенного в растворителе, снижается с 534 до 176,5 кг/ч за счет доработки мономера в третьем реакторе, чго в 3,3 раза ниже по сравнению с известным способом. П р и м е р 2. Полимеризацию осуществляют непрерывным способом. В качестве растворителя применяют гептановую фракцию с интервалами кипения 94-98° С, содержащую 2% ароматических соединений (бензола и толуола), В качестве алюминийорганической компоненты используют диэтилалюминийхлорид, содержащий 3,56 вес.% этилалюминийдихлорида. Катализаторный комплекс готовят аналогично примеру 1. Расход катализаторного комгле са в реакторы 6 и 7 осуществляют непрерывно дозировочными насосами сг-ответственно в ко личестве 175 л/ч. В реакторы 6 и 7 непрерывно подают пропилен в количестве 1875 кг/ч, гептановую фракцию в количестве 2267,5 л/ч и водород до концентрации его в газовой фазе 0,9 об.%. Полимеризацию в реакторах проводят при 10 ати, 70° С, времени пребывагшя компонентов в зоне реакции 5,5 ч и уровнях 40 м . Объединенный поток из реакторов 6 и 7, состоящий из 3037,5 кг/ч изотакгического полипропилена, -228,75 кг/ч атактического полипропилена, 4870 л/ч гентановой фракции, 483 кг/ч растворенного в гептановой фракции пропилена и 5,25 кг/ч катзлизаторного комплекса, непрерьгено поступает в реактор 8, куда непрерывно вводят 500 л/ч гептановой фракции, и водород до концентрации в газовой фазе 1,2 об.%. За счет растворенного, в гептановой фракции пропилена происходит доработка мономера в третьем реакторе и процесс полимеризации протекает при 4,0 ати, 70° С, времени пребывания компонентов в зоне реакции 4,0 ч и уровне в реакторе 40 м. За счет срабатывания мономера в реакторе 8 донолгштельно образуется 328 кг/ч изотактического полипропилена. Из реактора 8 суспензия, состоящая из 5370 л/ч гептановой фракции, 5,25 кг/ч катализаторного комплекса, 155 кг/ч растпоренного в растворителе пропилет, 228,75 кг/ч атактического полипропилена, с постоянной производительностью по изоуактическому полипропилену в количестве 3520,5 кг/ч направляется на дезактивацию остатков катализатора. 11,2%-ным раствором бутанола в гептановой ракц{ш, нейтрализацию продуктов . разложеия спиртовым раствором щелочи, центрифуирование, разбавление деминерализованной воой с поверхностно-активным веществом для мачиваемости полимера, отнарку от пороипса

остатков углеводородов, центрифугирование и сушку порошкообразного полипропилена.

Выход полипропилена составляет 2010 г на 1 г треххлористого титана при.давлении в третьем реакторе 4 ати. Содержание пропилена растворенного в растворителе снижается с483 до 155 кг/ч за счет доработки мономера в третьем реакторе, что в 2,9 раза ниже по сравнению с известным способом.

П р и м е р 3. Полимеризацию осуществляюг непрерьгеным способом. В качестве растворителя приментот гексановую фракцию с интервалами кипения 65-86° С, содержащую 0,5% ароматических соединений (бензола и толуола) В качестве алюминийорганической компоненты используют диэтилалюминийхлорид, содержащий 2% зтилалюминийдихлорида.

Расходные показатели и параметры в реакторах 6 и 7 аналогичны примеру 1. В реактор 8 непрерывно вводят 800 л гексановой фракции и процесс полимеризации ведут при давлении 4 ати.

Выход пол шропилена в третьем реакторе составляет 1000 на 1 г треххлористого титана при давлении полимеризации 5 ати.

Содержание пропилена, растворенного в растворителе, снижается с 530 до 250 кг/ч, что в 2,7 раза ниже по сравнению с известным способом.

Таким образом, предлагаемый способ, позво ляет повысить выход, конечного продукта и снизить содержание растворенного пропилена

в третьем реакторе, что значительно упрощает технологию процесса и снижает стоимость конечного продукта.

Формула изобретения

Способ получения полипропилена полимеризацией пропилена в среде инертного углеводородного растворителя в присутствии катализатора, содержащего треххлористый титан и диэтилалюминийхлорид, отличающийс я тем, что, с целью повьппения выхода конечного продукта и упрощения технологии процесса, полимеризацию осуществляют в двух параллельных реакторах, работающих при 510 ати и последовательно соединенных с третьим реактором, работающим при 2-5 ати, причем в третий реактор дополнительно вводя инертный углеводородный растворитель и применяют катализатор, модифицированный зтилалюминийдихлоридом.

Источники информации,

принятые во внимание при зкспертизе

Авторы

Даты

1981-08-30—Публикация

1979-12-17—Подача