Изобретение относится к металлургии, конкретно к низколегированным сталям, используемым для изготовления сварных нефте- и газопроводов, пригодных к эксплуатации в условиях Крайнего Севера.

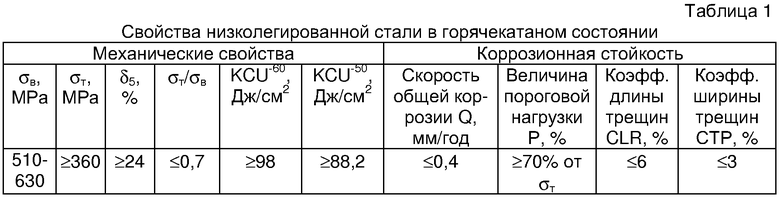

Горячекатаная листовая сталь, низколегированная, свариваемая для магистральных нефте- и газопроводов, работающих в условиях Крайнего Севера, должна сочетать высокую прочность, пластичность, коррозионную стойкость и хладостойкость (таблица 1).

Известна низколегированная сталь следующего химического состава, мас.% [1]:

причем суммарное содержание фосфора Р, сурьмы Sb, мышьяка As и олова Sn должно удовлетворять соотношению: 2P+Sn+Sb+As<0,035.

Недостатки стали известного состава состоят в том, что в горячекатаном состоянии она характеризуется низкими механическими свойствами, коррозионной стойкостью и хладостойкостью. Сталь не технологична в производстве, так как требует проведения специальных мероприятий по удалению фосфора, введению сурьмы, олова и мышьяка в регламентированных количествах. Кроме того, сурьма, олово и мышьяк существенно ухудшают коррозионную стойкость и свариваемость стали, вследствие чего введение их в качестве легирующих элементов не представляется целесообразным.

Известна также сталь следующего химического состава, мас.%:

Недостатки данной стали состоят в том, что изготовленные из нее горячекатаные полосы имеют низкую коррозионную стойкость и хладостойкость.

Наиболее близкой по своему химическому составу и свойствам к предлагаемой стали является низколегированная свариваемая сталь, содержащая углерод, кремний, марганец, ванадий, ниобий, титан, азот, хром, никель, медь, серу, фосфор и железо при следующем соотношении, мас.%:

Недостатки данной стали состоят в том, что изготовленные из нее горячекатаные полосы имеют низкую коррозионную стойкость и хладостойкость. Это снижает выход годного горячекатаного полосового проката.

Техническая задача, решаемая изобретением, состоит в повышение коррозионной стойкости, хладостойкости и выхода годного горячекатаного полосового проката.

Для этого низколегированная свариваемая сталь, содержащая углерод, кремний, марганец, ванадий, ниобий, алюминий, титан, азот, хром, никель, медь, серу, фосфор и железо, дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

при этом она содержит в структуре феррит с номером зерна не менее 9 при структурной полосчатости не более 2 баллов и неметаллические включения не крупнее 3 баллов, а суммарное содержание хрома, никеля и меди соответствует условию:

Cr+Ni+Cu≤0,6 мас.%.

Углерод в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,05% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,15% ухудшает пластичность и вязкость стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. При содержании кремния менее 0,30% прочность стали недостаточна. Увеличение содержания кремния более 0,90% приводит к охрупчиванию стали, ухудшению ее пластичности.

Марганец введен для раскисления и повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 0,40% снижается прочность стали и вязкость при отрицательных температурах, что приводит к увеличению отбраковки. Повышение концентрации марганца сверх 0,90% ухудшает пластичность стали, снижает хладостойкость и повышает отношение σт/σв более 0,7.

Ванадий и ниобий образуют с углеродом карбиды VC, NbC, а с азотом - нитриды VN, NbN. Мелкие нитриды и карбонитриды ванадия и ниобия располагаются по границам зерен и субзерен, тормозят движение дислокации и тем самым упрочняют сталь. При содержании ванадия менее 0,04% и ниобия менее 0,02% их влияние недостаточно велико, свойства стали ниже допустимого уровня. Увеличение концентрации ванадия более 0,15% или ниобия более 0,08% вызывает дисперсионное твердение проката и приводит к их выделению на границах зерен в виде интерметаллических соединений. Это ухудшает свойства и снижает выход годных горячекатаных полос.

Алюминий является раскисляющим и модифицирующим элементом. При содержании алюминия менее 0,02% его воздействие проявляется слабо, сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,06% приводит к графитизации стали, потере прочности, ухудшению хладостойкости, а также ухудшает качество поверхности горячекатаного проката.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. Снижение концентрации титана менее 0,005% не оказывает благоприятного влияния на механические свойства горячекатаных полос. Однако повышение содержания титана до 0,030% оказывает положительное влияние на формирование структуры сварного соединения и околошовной зоны. Повышение содержания титана более 0,030% делает сталь не технологичной при разливке, вследствие чего ухудшается выход годного по качеству поверхности.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению вязкостных свойств при отрицательных температурах, что недопустимо.

Хром, никель и медь способствуют повышению прочностных свойств и стойкости против питтинговой коррозии, но при содержании каждого из этих элементов более 0,30% имеет место снижение хладостойкости стали при отрицательных температурах. Причем лучшие свойства по коррозионной стойкости и свариваемости стали достигаются при суммарном содержании этих элементов не более 0,6%.

Фосфор в количестве не более 0,018% целиком растворяется в α-железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,018% вызывает охрупчивание стали и снижение хладостойкости.

Сера является вредной примесью, снижающей пластические и вязкостные свойства. При концентрации серы не более 0,005% ее вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали. В то же время более глубокое удаление серы удорожает сталь, делает ее производство нерентабельным.

Кальций обеспечивает рафинирование границ зерен микроструктуры стали. Действуя как поверхностно-активное вещество, он очищает межзеренные границы от нежелательных примесей, благодаря чему достигается одновременное повышение ударной вязкости при отрицательных температурах и коррозионной стойкости стали. При снижении содержания кальция менее 0,001% его положительное влияние проявляется слабо. Увеличение содержания кальция сверх 0,006% ведет к увеличению количества неметаллических включений, что отрицательно сказывается на механических свойствах горячекатаного проката.

При содержании в структуре стали мелкозернистого структурно свободного феррита с номером зерна не менее 9 баллов при структурной полосчатости не более 2 баллов имеет место дополнительное повышение стойкости стали против локальной коррозии и хладостойкости. Снижение номера зерна феррита менее 9 баллов, как и повышение структурной полосчатости более 2 баллов ухудшает коррозионную стойкость и хладостойкость стали.

Экспериментально установлено, что скопления алюмокальциевых, сульфидных, алюмокальциевосиликатных включений крупнее 3 баллов приводят к разрушению образцов при коррозионных испытаниях, что недопустимо. Кроме того, неметаллические включения крупнее 3 баллов снижают хладостойкость стали, снижают выход годных горячекатаных полос.

Сталь выплавляли в кислородном конвертере, раскисляли ферромарганцем, феррокремнием, ферросилицием, легировали феррованадием, феррониобием, вводили металлический алюминий, ферротитан, силикокальций. Проводили десульфурацию и дефосфорацию расплава, продувку аргоном. Сталь подвергали непрерывной разливке в слябы и горячей прокатке на непрерывном широкополосном стане 2000 в полосы толщиной 9,0 мм с температурой конца прокатки Ткп=880°С, после чего охлаждали водой до температуры Тсм=590°С и сматывали в рулоны.

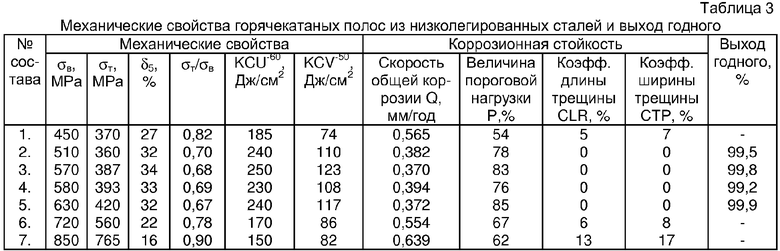

В таблице 2 приведены химические составы сталей с различным содержанием легирующих элементов и примесей, а в таблице 3 - свойства этих же сталей и выход годных горячекатаных полос.

Как следует из таблиц 2 и 3, горячекатаные полосы из сталей предложенного состава (составы №2-5) имеют повышенную коррозионную стойкость, хладостойкость (ударную вязкость при отрицательных температурах). Благодаря этому достигается максимальный выход годного горячекатаного полосового проката.

В случаях запредельных значений концентрации легирующих элементов и примесей (составы №1 и 6), а также при использовании стали известного химического состава (состав №7), принятой в качестве прототипа, коррозионная стойкость и хладостойкость стали в горячекатаном состоянии ухудшаются.

В качестве базового объекта при оценке технико-экономической эффективности предложенной стали выбрана сталь-прототип. Использование стали предложенного состава позволит повысить рентабельность производства магистральных труб для нефте- и газопроводов на 20-30%.

Источники, использованные при составлении описания изобретения

1. Патент Российской Федерации №2141002, МПК С22С 38/60, 1999 г.

2. Авторское свидетельство СССР №863707, МПК С22С 38/58, 1981 г.

3. Заявка JP 2005-146395 А, МПК С22С 38/58, 09.06.2005 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2004 |

|

RU2283362C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| ГОРЯЧЕКАТАНАЯ ПОЛОСА ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2019 |

|

RU2720284C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

Изобретение относится к области металлургии, а именно к низколегированным сталям, используемым для изготовления сварных нефте- и газопроводов, эксплуатируемых в условиях Крайнего Севера. Сталь содержит углерод, кремний, марганец, ванадий, ниобий, алюминий, титан, азот, хром, никель, медь, серу, фосфор, кальций и железо, при следующем соотношении компонентов, мас.%: углерод 0,05-0,15, кремний 0,30-0,90, марганец 0,40-0,90, ванадий 0,04-0,15, ниобий 0,02-0,08, алюминий 0,02-0,06, титан 0,005-0,03, азот не более 0,008, хром не более 0,30, никель не более 0,30, медь не более 0,30, сера не более 0,005, фосфор не более 0,018, кальций 0,001-0,006, железо - остальное. Сталь имеет в структуре феррит с номером зерна не менее 9 при структурной полосчастости не более 2 баллов и неметаллические включения не крупнее 3 баллов. Суммарное содержание хрома, никеля и меди соответствует условию: Cr+Ni+Cu≤0,6 мас.%. Повышаются коррозионная стойкость, хладостойкость и выход годного горячекатаного полосового проката. 3 табл.

Низколегированная свариваемая сталь, содержащая углерод, кремний, марганец, ванадий, ниобий, алюминий, титан, азот, хром, никель, медь, серу, фосфор, кальций и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом имеет в структуре феррит с номером зерна не менее 9, при структурной полосчастости не более 2 баллов и неметаллические включения не крупнее 3 баллов, а суммарное содержание хрома, никеля и меди соответствует условию

Cr+Ni+Cu≤0,6 мас.%.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СТАЛЬ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ НА РАЗРЫВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1998 |

|

RU2205245C2 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| СТАЛЬ | 1999 |

|

RU2179196C2 |

| Сталь | 1980 |

|

SU990866A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2008-10-10—Публикация

2006-09-05—Подача