ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству и к способу для гомогенизации смеси на битумной основе и полимерных гранул.

В частности, настоящее изобретение относится к гомогенизаторному устройству, которое способно измельчать полимерные гранулы до получения мелких кусков полимера и в то же самое время перемешивать их со смесью на битумной основе таким образом, чтобы получать битумный состав, обладающий упругопластическими свойствами; следующее далее описание изобретения однозначно относится к ней, но не утрачивает из-за этого своей общности.

УРОВЕНЬ ТЕХНИКИ

Известны способы гомогенизации смесей на битумной основе (здесь и далее в настоящем документе называемых битумными составами) и гранул полимерного материала на стирол-бутадиен-стирольной (СБС) основе и/или полиолефинов в целях получения битумных составов, пригодных для изготовления гибких битумных изолирующих пленок, применяемых, в частности, в сфере строительства для исполнения защитной и/или изолирующей функции.

Вышеупомянутые способы гомогенизации в настоящее время реализуют при использовании гомогенизаторных устройств, которые по существу содержат: внешний кожух, внутри которого образуется камера для измельчения гранул, дисковидный статор, который неподвижно размещен в камере для измельчения в положении, коаксиальном с горизонтальной осью, и ротор, который также имеет форму диска и который установлен таким образом, чтобы свободно вращаться в камере для измельчения, будучи расположенным обращенным к статору, и насажен на вал электродвигателя, который пригоден для вращения ротора вокруг горизонтальной оси.

Говоря точнее, каждый элемент, выбираемый из ротора и дисковидного статора, состоит из круглой пластины и множества лезвий, которые прикреплены на противоположных поверхностях самих круглых пластин и вытянуты в радиальном направлении от горизонтальной оси в направлении внешней кромки пластин таким образом, чтобы сформировать между ними радиальные каналы, при этом каждый радиальный канал имеет ширину, постепенно уменьшающуюся в направлении внешней периферии самих поверхностей.

В ходе использования устройства битумный материал и полимерные гранулы подвергают первоначальному предварительному перемешиванию, а после этого подают в камеру для измельчения гомогенизаторного устройства, внутри которого в одно и то же время происходят измельчение и их конечное перемешивание.

В частности, во время вращения ротора битумный материал и полимерные гранулы под действием центробежной силы проталкиваются через радиальные каналы между ножами в направлении внешней периферии статора и ротора, таким образом, в одно и тоже время подвергая резке ножами и растяжению, то есть уменьшению их толщины после принудительного перепускания и, таким образом, после сжатия, которому они подвергаются в радиальных каналах.

Для обеспечения надлежащего измельчения гранул и их полного перемешивания с битумным материалом в вышеупомянутых гомогенизаторных устройствах ротор должен вращаться, достигая очень высоких своих окружных скоростей, обычно в диапазоне 20-50 м/сек.

Как продемонстрировали лабораторные испытания, сразу после достижения ротором данных скоростей агломерат битум-гранулы в камере для измельчения достигает высокой температуры, которая определяет изменение физико-химических характеристик полимерных гранул, таким образом, приводя к ухудшению свойств битумного состава.

Кроме того, для достижения вышеупомянутых скоростей вращения ротора в описанных ранее гомогенизаторных устройствах требуется высокомощный электродвигатель, обычно порядка 140-160 кВт, который характеризуется в особенности высоким энергопотреблением и, соответственно, высокими эксплуатационными затратами, а также оказывает сильное неблагоприятное влияние на общую стоимость гомогенизаторного устройства.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Поэтому цель настоящего изобретения заключается в предложении устройства и способа для гомогенизации битумной смеси и полимерных гранул, которые устраняют описанные ранее недостатки.

В соответствии с настоящим изобретением предлагается устройство для гомогенизации смеси на битумной основе и полимерных гранул, соответствующее пункту 1 формулы изобретения, а предпочтительно, хотя и необязательно, соответствующее любому из пунктов формулы изобретения, непосредственно или опосредованно зависящих от пункта 1 формулы изобретения.

В соответствии с настоящим изобретением также предлагается способ гомогенизации смеси на битумной основе и полимерных гранул, соответствующий пункту 18 формулы изобретения, а предпочтительно, хотя и необязательно, соответствующий любому из пунктов формулы изобретения, непосредственно или опосредованно зависящих от пункта 18 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет описываться со ссылкой на прилагаемые чертежи, которые демонстрируют его не ограничивающий вариант реализации, в числе которых:

- фиг.1 демонстрирует вид сбоку устройства для гомогенизации смеси на битумной основе и полимерных гранул, полученной в соответствии с настоящим изобретением, при наличии элементов, показанных в разрезе, и элементов, удаленных для ясности;

- фиг.2 в увеличенном масштабе демонстрирует гомогенизаторный узел устройства в соответствии с сечением I-I фигуры 1;

- фиг.3 демонстрирует вертикальный вид сбоку перфорированного стакана устройства, продемонстрированного на фигуре 1, при наличии элементов, увеличенных для ясности;

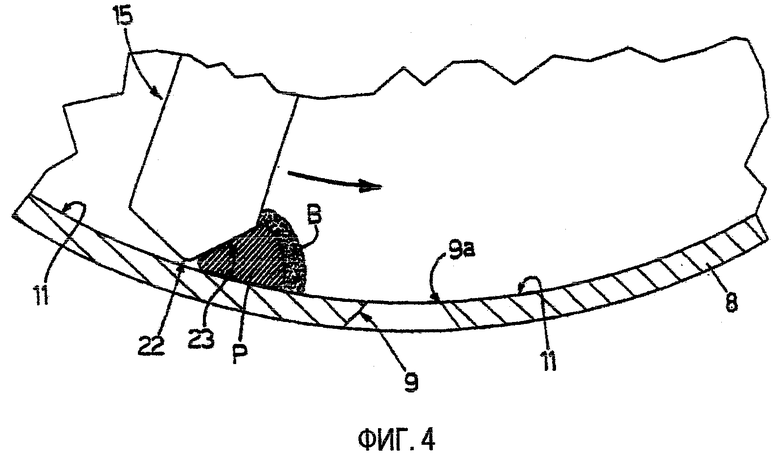

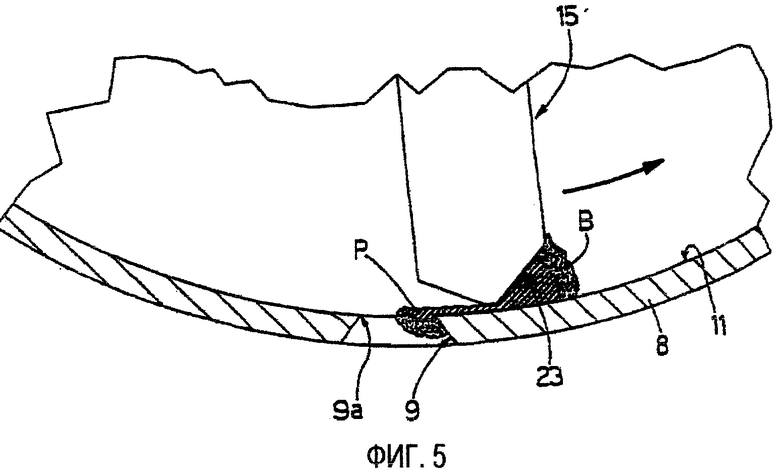

- фиг.от 4 до 7 демонстрируют столько же рабочих стадий гомогенизации в системе битум/гранулы, осуществляемых устройством, продемонстрированным на фиг.1.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Обращаясь к фиг.1, можно сказать то, что позиция 1 в целом демонстрирует устройство для гомогенизации смеси на битумной основе и гранул, предпочтительно, хотя и необязательно, из полимерного материала на основе СБС и/или полиолефинов в целях получения битумных составов, пригодных для изготовления гибких изолирующих пленок, применяемых в сфере строительства для исполнения защитной и/или изолирующей функции.

Устройство 1 содержит: опорную несущую структуру 2, контейнерный сборник и обогреватель 4 для гомогенизированного битумного состава, который опирается на несущую структуру 2 таким образом, чтобы обеспечить свое размещение в положении, по существу коаксиальном с вертикальной осью симметрии А; и стакан 5, который размещен внутри контейнера 4, предпочтительно, хотя и необязательно, с расположением на нижней стенке самого контейнера 4, и пригоден для временного содержания битумной смеси и полимерных гранул.

В частности, контейнерный сборник 4 образует металлическая емкость, например, изготовленная из стали или любого другого типа подобного металла, предпочтительно, но необязательно имеющая цилиндрическую форму, которая содержит нагревательный контур (не показан) внутри своей боковой стенки, который содержит серию теплопроводов (не показаны), внутри которых протекает нагретая текучая среда, например теплопроводящее масло, пригодное для передачи определенного количества тепла на внутреннюю поверхность боковой стенки контейнера 4 таким образом, чтобы выдерживать гомогенизированный битумный состав при предварительно заданной температуре.

Контейнер 4 также соединен через отверстие (не показано), специально выполненное на его боковой стенке, с выпускным каналом (не показан), через который гомогенизированный битумный состав направляют за пределы самого контейнера 4.

Что касается стакана 5, то он по существу содержит трубчатый элемент, предпочтительно изготовленный из металла, такого как, например, сталь или любой другой подобный металл, который неподвижно размещен внутри контейнера 4 в положении, по существу коаксиальном с осью А, и на боковой стенке 8 имеет множество сквозных отверстий 9, каждое из которых профилировано таким образом, чтобы получить, по меньшей мере, участок острой режущей кромки.

Устройство 1 дополнительно содержит гомогенизаторный узел 10, который установлен таким образом, чтобы обеспечить его аксиальное вращение внутри стакана 5 для вращения вокруг оси А, и выполнен таким образом, чтобы смещать по меньшей мере часть смеси на битумной основе и полимерных гранул, содержащихся в стакане 5, в направлении, которое является по существу тангенциальным по отношению к внутренней поверхности 11 перфорированной боковой стенки 8, таким образом, чтобы вызывать столкновение полимерных гранул, прилегающих к самой внутренней поверхности 11, с участками острой режущей кромки упомянутых отверстий 9, таким образом, приводя к измельчению полимерных гранул. В частности, каждый участок острой режущей кромки размещен таким образом, чтобы быть обращенным к полимерным гранулам, когда гомогенизаторный узел 10 будет проталкивать последние вдоль внутренней поверхности 11.

Гомогенизаторный узел 10 выполнен также таким образом, чтобы во время смещения битумного материала и полимерных гранул в направлении, тангенциальном по отношению к внутренней поверхности 11 перфорированной боковой стенки 8, вызывать сжатие полимерных гранул на внутренней поверхности 11 таким образом, чтобы обеспечить их раздавливание. Тем самым, полимерные гранулы подвергают растяжению в направлении вращения гомогенизаторного узла 10, что определяет уменьшение их толщины.

Во время своего вращения гомогенизаторный узел 10 дополнительно пригоден для перемешивания полимерных гранул и битумного состава в пространстве, ограничиваемом стаканом 5, и проталкивания определенного количества перемешанной битумной смеси вместе с измельченными полимерными гранулами через отверстия 9 в направлении контейнера 4.

В частности, обращаясь к фиг.1 и 2, можно сказать то, что вращение гомогенизаторного узла 10 вызывается приводным валом 12, размещенным внутри стакана 5 в положении, коаксиальном с осью А, и гомогенизаторный узел 10 содержит центральную ступицу 13, которая неподвижно насажена на приводной вал 12, серию лопаток или лопастей 14, соединенных с центральной ступицей 13 и пригодных для соскабливания материала и гранул, прилегающих к поверхности 11, таким образом, чтобы вызывать столкновение (взаимодействие) гранул с участком острой кромки отверстий 9; и множество растягивающих приспособлений 15, которые также присоединены к центральной ступице 13 для осуществления раздавливания и вследствие этого растяжения гранул по поверхности 11.

Говоря более подробно, каждая лопасть 14 соединена с центральной ступицей 13 через механический соединительный элемент 16, который выполнен таким образом, чтобы обеспечить смещение лопасти 14 в радиальной плоскости, проходящей через ось А, в направлениях от стакана 5 и к стакану 5. В примере, продемонстрированном на фигуре 2, лопасти 14 разнесены одна от другой на угловой шаг вокруг оси А, и каждая из них содержит стержень 17, проходящий параллельно оси А в положении, обращенном к внутренней поверхности 11, и продольную лопасть 18, которая, выступая, выходит из стержня 17 в направлении внутренней поверхности 11 таким образом, чтобы ее свободный край прилегал бы к самой внутренней поверхности 11.

Говоря более подробно, в продемонстрированном примере продольная лопасть 18 неподвижно прикреплена к стержню 17 при помощи известных крепежных элементов, например винтов, она имеет измеренную вдоль оси А длину, эквивалентную длине стакана 5, измеренной вдоль оси А, или более короткую, она является по существу прямоугольной и пригодной для размещения в ходе использования устройства своей продольной внешней кромки в контакте со внутренней поверхностью 11 таким образом, чтобы соскабливать полимерные гранулы и битумный материал, которые прилегают к внутренней поверхности 11, за счет операции раздавливания/растягивания.

С другой стороны, что касается механического соединительного элемента 16, то в продемонстрированном примере он содержит пару несущих рычагов 19, проходящих по существу в радиальном направлении, соответствующие аксиальные концы которых шарнирно закреплены на стержне 17 и на центральной ступице 13, соответственно, таким образом, чтобы образовать с ними шарнирный четырехугольник, что делает возможным смещение стержня 17 в радиальной плоскости, проходящей через ось А, в направлениях от стакана 5 и к стакану 5.

Что касается растягивающих приспособлений 15, то вместо этого они разнесены одно от другого на угловой шаг вокруг оси А при вставлении между ними лопастей 14, и каждое из них содержит стержень 20, который проходит параллельно оси А в положении, непосредственно обращенном к стакану 5.

Обращаясь, в частности, к фиг.2, можно сказать то, что каждый из стержней 20 содержит внешнюю боковую кромку 21, имеющую сечение, поперечное оси А, в форме, подобной многоугольнику, для того, чтобы во время своего вращения сжимать и растягивать полимерные гранулы по внутренней поверхности 11. В частности, в примере, продемонстрированном на фиг.2, внешняя боковая кромка 21 имеет по существу треугольное сечение, поперечное оси А, вершина 22 которого пригодна для размещения в упор на внутренней поверхности 11, в то время как сторона 23 треугольника, которая во время вращения растягивающего приспособления 15 расположена спереди, пригодна для улавливания и сжатия полимерных гранул и битумного материала на внутренней поверхности 11.

Обращаясь к фиг.1 и 2, можно сказать то, что каждый стержень 20 соединен с центральной ступицей 13 при помощи механического соединительного элемента 24, который выполнен таким образом, чтобы обеспечить смещение растягивающего инструмента 15 в радиальной плоскости, проходящей через ось А, в направлениях от стакана 5 и к стакану 5.

В продемонстрированном примере механический соединительный элемент 24 содержит пару радиальных несущих рычагов 25, которые вертикально разнесены один от другого и у которых соответствующие аксиальные концы шарнирно закреплены на стержне 20 и центральной ступице 13, соответственно, таким образом, чтобы обеспечить взаимную параллельность и компланарность их расположения и образовать шарнирный четырехугольник, позволяющий смещать стержень 20 в радиальной плоскости, проходящей через саму ось А, в направлениях от стакана 5 и к стакану 5.

Механический соединительный элемент 24 дополнительно содержит толкательное устройство 26, которое расположено в промежутке между центральной ступицей 13 и стержнем 20 и пригодно для осуществления воздействия на стержень 20 радиальной силы, способной удерживать внешнюю боковую кромку 21, в частности вершину 22, в постоянном упоре на внутренней поверхности 11 таким образом, чтобы проводить операции сжатия в отношении полимерных гранул и в то же самое время выталкивание битумного состава через отверстия 9.

В частности, в продемонстрированном примере толкательное устройство 26 содержит по меньшей мере одну пружину, расположенную в промежутке между стержнем 20 и центральной ступицей 13. Необходимо отметить то, что пружина толкательного устройства 26 осуществляет воздействие на стержень 20 предварительно заданной упругой силы, которую можно варьировать при использовании регулирующего элемента (не показан), предусмотренного в толкательном устройстве 26. Очевидно то, что в предпочтительном случае регулирование константы упругости рабочей пружины при использовании регулирующего элемента позволяет надлежащим образом варьировать сжатие, создаваемое для полимерных гранул и битумного материала при помощи растягивающего приспособления 15, в зависимости от типа полимерных гранул, использующихся в составе.

Необходимо также добавить и то, что в соответствии с одним возможным вариантом реализации толкательные устройства 26 также могут быть использованы и в механических соединительных элементах 16, включенных в лопасти 14, для того, чтобы осуществить на них воздействие радиальной силы таким образом, чтобы сохранить продольные лопасти 18 расположенными на внутренней поверхности 11, тем самым, особенно эффективным образом разрезающими гранулы в контакте со сквозными отверстиями 9.

Что касается сквозных отверстий 9, то они равномерно распределены на боковой стенке 8 по одной или нескольким круговым траекториям в соответствии с предварительно заданной геометрической конфигурацией.

В частности, в примере, продемонстрированном на фиг.3, сквозные отверстия 9 последовательно получены на боковой стенке 8 одно за другим от верхнего края стакана 5 в направлении его нижнего края в соответствии по существу со спиралевидной траекторией таким образом, чтобы разместить их на определенном расстоянии одно от другого.

Говоря более подробно, отверстия 9 предпочтительно образованы круглыми отверстиями (здесь и далее в настоящем документе также обозначенными позицией 9), которые распределены на боковой стенке 8 стакана 5 таким образом, чтобы иметь соответствующие продольные оси находящимися в соответствующих горизонтальных плоскостях, которые ортогональны продольной оси А и разнесены одна от другой.

Каждое отверстие 9 расходится конусом в направлении к внешней поверхности боковой стенки 8, противоположной внутренней поверхности 11, таким образом, чтобы получить всю внутреннюю периферийную кромку 9а профилированной таким образом, чтобы создать острую режущую кромку, способную разрезать полимерные гранулы. В частности, внутренняя периферийная кромка 9а каждого отверстия 9 образует нож, имеющий по существу круглую форму, и имеет предварительно заданный диаметр D, который в результате является более коротким, чем диаметр внешней периферийной кромки самого отверстия 9, находящегося на внешней поверхности боковой стенки 8.

Говоря более подробно, обращаясь к фиг.3, можно сказать то, что отверстия 9 профилированы таким образом, чтобы каждое из них имело бы по существу усеченно-конусную внутреннюю поверхность, расходящуюся из стакана 5 наружу.

В соответствии с еще одним возможным вариантом реализации (не показан) отверстия 9 получены на боковой стенке 8 таким образом, чтобы их оси находились в соответствующих горизонтальных плоскостях, которые разнесены одна от другой на расстояние, по существу эквивалентное диаметру D периферийной кромки 9а отверстия 9.

Обращаясь к фиг.1, можно сказать то, что устройство 1 дополнительно содержит блок привода, снабженный электродвигателем 28, который предпочтительно, хотя и необязательно, опирается на несущую структуру 2 и через соединительные элементы имеет соединение между своим ведущим валом 29 и приводным валом 12, обеспечивая вращение последнего вокруг оси А; и электронный блок управления 30, который пригоден для управления электродвигателем 28 таким образом, чтобы регулировать скорость его вращения.

В ходе использования устройства битумный материал и полимерные гранулы выливают, например, через транспортирующие устройства (не показаны) в стакан 5 в соответствии с дозами, необходимыми для получения гомогенизированного битумного состава. Сразу после проведения вышеупомянутого выливания электронный блок 30 будет управлять функционированием электродвигателя 28, который вращает гомогенизаторный узел 10 вокруг оси А при предварительно заданной скорости, предпочтительно, хотя и необязательно, эквивалентной приблизительно 120 оборот/минута, и активирует нагревательный контур, который нагревает боковую стенку контейнера 4 вплоть до достижения материалом, содержащимся в нем и в стакане 5, предварительно заданной температуры размягчения, предпочтительно в диапазоне приблизительно 170-180 градусов Цельсия.

Обращаясь к фиг.4-7, можно сказать то, что вращение лопастей 14 и растягивающих приспособлений 15 определяет радиальное смещение битумного материала, обозначенного позицией В, и полимерных гранул, обозначенных позицией Р, в направлении внутренней поверхности 11, таким образом, вызывая их перемешивание. Гомогенизация битумного материала и полимерных гранул Р происходит по следующим далее стадиям: во время своего вращения каждое растягивающее приспособление 15 на своей внешней кромке 21 (фиг.4) постепенно накапливает некоторое количество полимерных гранул Р, перемешанных с битумным материалом, при этом полимерные гранулы вводятся в пространство между передней наклонной стороной 23 растягивающего приспособления 15 и внутренней поверхностью 11 и, таким образом, подвергаются воздействию процесса раздавливания, который постепенно уменьшает их толщину. Другими словами, полимерные гранулы Р под воздействием растягивающего приспособления 15 постепенно раздавливаются и растягиваются на боковой стенке 8 вплоть до достижения определенной толщины (фиг.5).

В частности, можно сказать то, что во время данной стадии полимерные гранулы Р, которые раздавливаются растягивающим приспособлением 15 на отверстиях 9, имеют соответствующий участок, выровненный по самому отверстию 9 (фиг.5) в стакане 5.

В то время как под воздействием растягивающих инструментов 15 происходит вышеупомянутое растяжение полимерных гранул Р, каждая лопасть 14 во время своего вращения скоблит по внутренней поверхности 11, тем самым, вызывая столкновение (взаимодействие) полимерных гранул, а говоря точнее, участков полимерных гранул, которые растянуты на отверстии 9, с острой кромкой 9а отверстий 9, таким образом, обеспечивая резку полимерных гранул.

Говоря точнее, благодаря прохождению по острой кромке 9 каждая лопасть 14 производит резку участка растянутой полимерной гранулы, которая находится на отверстии 9, тем самым, одновременно вызывая выталкивание из самого отверстия 9.

В данном случае во время своего вращения как лопасти 14, так и растягивающие приспособления 15 проталкивают определенные количества состава гранулы-битум в радиальном направлении в сквозные отверстия 9, которые поэтому транспортируют битумный состав в направлении внешнего контейнера 4. Таким образом, состав в результате постепенно выталкивается из стакана 5 и осаждается в контейнере 4, где ее подвергают дополнительному размягчению, пригодному для завершения растворения измельченных полимерных гранул в гомогенизированном битумном составе.

Описанное выше устройство обладает несколькими преимуществами: прежде всего, оно чрезвычайно просто для реализации и для своей эксплуатации не требует использования большой электрической мощности. Собственно говоря, благодаря очень низкой скорости вращения гомогенизаторного узла может быть использован электродвигатель минимальной мощности. Действительно, как продемонстрировали лабораторные испытания, электродвигатель, рассчитанный на электрическую мощность, равную приблизительно 11 кВт, может обеспечить превосходную гомогенизацию состава при очевидных преимуществах в том, что касается экономии энергии.

Кроме того, благодаря низкой скорости вращения гомогенизаторной группы температура материала и полимерных гранул остается по существу постоянной, то есть эквивалентной температуре размягчения, создаваемой нагревательным контуром 6, таким образом, сохраняя физико-химические характеристики полимерных гранул неизмененными.

В заключение можно сказать то, что специальная конфигурация отверстий, расходящихся конусом в направлении внешней поверхности боковой стенки стакана, устраняет любую возможность засорения устройства и, таким образом, обеспечивает превосходное выталкивание состава из самого стакана 5.

В заключение следует сказать то, что очевидной является возможность реализации модификаций и вариаций устройства и способа, описанных и продемонстрированных в настоящем документе, без отклонения в связи с этим от объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОРЦИЙ БИТУМНОГО МАТЕРИАЛА НА ПРИГОДНЫЕ ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ ГРАНУЛЫ | 2009 |

|

RU2523475C2 |

| УСТРОЙСТВО, СИСТЕМА И СПОСОБ СОЗДАНИЯ ПОТОКА ВОЗДУХА В ВИДЕ СТОЛБА | 2005 |

|

RU2365828C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| СМЕСИТЕЛЬ С ЕМКОСТЬЮ И НОЖАМИ | 2006 |

|

RU2410010C2 |

| Аппарат для приготовления высокодисперсных многокомпонентных композиций | 1988 |

|

SU1604447A1 |

| ПРОТИРОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2423903C2 |

| КОЛПАЧОК И ЗАКРЫТЫЙ КОНТЕЙНЕР | 2007 |

|

RU2403192C2 |

| ПЕРЕНОСНОЙ СВОДОРАЗРУШИТЕЛЬ-ОЧИСТИТЕЛЬ | 2009 |

|

RU2404866C1 |

| Устройство для обвязки пакетов проволокой | 1986 |

|

SU1344686A1 |

| ПЕРЕНОСНОЙ СВОДОРАЗРУШИТЕЛЬ-ОЧИСТИТЕЛЬ | 2009 |

|

RU2420363C1 |

Изобретение относится к гомогенизации битумной смеси и полимерных гранул и может использоваться, например, в строительстве для изготовления гибких битумных изолирующих пленок. Устройство содержит внешний контейнер, в котором размещен цилиндрический стакан с перфорированной боковой стенкой, на которой выполнено множество сквозных отверстий. Каждое из отверстий имеет острую режущую кромку. Устройство дополнительно содержит гомогенизаторный узел, который установлен с обеспечением его аксиального вращения в стакане вокруг вертикальной оси, и выполнен с возможностью смещения во время своего вращения смеси в тангенциальном направлении, чтобы вызывать столкновение полимерных гранул с острой режущей кромкой сквозных отверстий. Технический результат состоит в возможности использования электродвигателя минимальной мощности, сохранении постоянной температуры смеси и предотвращении засорения отверстий. 2 н. и 17 з.п. ф-лы, 7 ил.

1. Устройство (1) для гомогенизации смеси на битумной основе и полимерных гранул в целях получения гомогенизированного битумного состава, отличающееся тем, что оно содержит: контейнер (4) для размещения гомогенизированного битумного состава;

- по существу, цилиндрический стакан (5), который размещен в упомянутом контейнере (4) с, по существу, коаксиальным расположением его продольной оси относительно вертикальной оси симметрии (А) и выполнен с возможностью размещения в нем смеси на битумной основе и предварительно заданного количества полимерных гранул; при этом стакан (5) имеет перфорированную боковую стенку (8), которая снабжена множеством сквозных отверстий (9), каждое из которых профилировано с получением по меньшей мере одного участка острой режущей кромки (9а);

- и гомогенизаторный узел (10), который установлен с возможностью аксиального вращения в стакане (5) для вращения вокруг вертикальной оси симметрии (А) и выполнен с возможностью смещения во время своего вращения по меньшей мере части смеси на битумной основе и полимерных гранул в направлении, по существу, тангенциальном по отношению к внутренней поверхности (11) перфорированной боковой стенки (8), с оказанием давления на полимерные гранулы для столкновения с участками острой режущей кромки (9а) отверстий (9).

2. Устройство по п.1, в котором гомогенизаторный узел (10) выполнен с возможностью сжимания во время своего вращения полимерных гранул на внутренней поверхности (11) стакана (5).

3. Устройство по п.2, в котором гомогенизаторный узел (10) содержит по меньшей мере одну лопасть (14), которая выполнена с возможностью вращения вокруг вертикальной оси симметрии (А) с обеспечением столкновения полимерных гранул с участками острой режущей кромки (9а) отверстий (9).

4. Устройство по п.3, в котором гомогенизаторный узел (10) содержит по меньшей мере одно растягивающее приспособление (15), которое выполнено с возможностью вращения вокруг вертикальной оси симметрии (А) с сжиманием полимерных гранул на внутренней поверхности (11) перфорированной боковой стенки (8).

5. Устройство по п.1, в котором отверстия (9) являются, по существу, круглыми отверстиями.

6. Устройство по п.5, в котором отверстия (9) имеют острую режущую кромку (9а), которая непрерывно проходит по их кромке.

7. Устройство по п.6, в котором каждое из отверстий (9) расходится конусом в направлении внешней поверхности боковой стенки (8).

8. Устройство по п.7, в котором участок острой режущей кромки (9а) или непрерывная острая режущая кромка (9а) отверстия (9) выполнены на внутренней поверхности (11) боковой стенки (8).

9. Устройство по п.8, в котором отверстия (9) последовательно выполнены на боковой стенке (8) одно за другим в соответствии, по существу, со спиральной траекторией.

10. Устройство по п.9, в котором отверстия (9) распределены на боковой стенке (8) стакана (5) таким образом, что их соответствующие продольные оси находятся в соответствующих горизонтальных плоскостях, которые ортогональны упомянутой вертикальной оси симметрии (А) и расположены на расстоянии одна от другой.

11. Устройство по п.10, в котором горизонтальные плоскости расположены одна от другой на расстоянии, которое, по существу, эквивалентно диаметру (D) острой режущей кромки (9а) отверстия (9).

12. Устройство по п.3, в котором лопасть (14) содержит лопасть (18), проходящую параллельно вертикальной оси симметрии (А), и расположена в упор на внутренней поверхности (11) боковой стенки (8).

13. Устройство по п.12, содержащее центральную ступицу (13), выполненную с возможностью вращения вокруг вертикальной оси симметрии (А); при этом лопасть (14) содержит стержень (17), выполненный с возможностью установки на нем лопасти (18), и механический соединительный элемент (24), который расположен в промежутке между стержнем (17) и центральной ступицей (13) и выполнен с возможностью обеспечения смещения стержня (17) в плоскости, проходящей через вертикальную ось симметрии (А), в направлениях к цилиндрическому стакану (5) и от цилиндрического стакана (5).

14. Устройство по п.13, в котором растягивающее приспособление (15) содержит стержень (20), имеющий, по существу, треугольное поперечное сечение, при этом стержень (20) соединен с центральной ступицей (13) при помощи механического соединительного элемента (24), который расположен между стержнем (20) и ступицей (13) с обеспечением смещения стержня (20) в плоскости, проходящей через вертикальную ось симметрии (А), в направлениях от цилиндрического стакана (5) и к цилиндрическому стакану (5).

15. Устройство по п.14, в котором механический соединительный элемент (24) содержит упругое толкательное устройство (26), расположенное между стержнем (17, 20) и ступицей (13) и выполненное с возможностью проталкивания стержня (17, 20) в направлении внутренней поверхности (11) боковой стенки (8).

16. Устройство по п.3, содержащее множество лопастей (14), разнесенных на угловой шаг вокруг вертикальной оси симметрии (А).

17. Устройство по п.16, содержащее множество растягивающих приспособлений (15), которые разнесены на угловой шаг вокруг вертикальной оси симметрии (А) и вставлены между лопастями (17).

18. Способ гомогенизации смеси на битумной основе и полимерных гранул в целях получения гомогенизированного битумного состава, отличающийся тем, что он включает этапы, на которых:

- обеспечивают контейнер (4) для размещения гомогенизированного битумного состава;

- обеспечивают, по существу, цилиндрический стакан (5) в контейнере (4), при этом продольная ось, по существу, цилиндрического стакана (5) проходит, по существу, коаксиально с вертикальной осью симметрии (А);

при этом стакан (5) имеет перфорированную боковую стенку (8), снабженную множеством сквозных отверстий (9), каждое из которых профилировано с получением по меньшей мере одного участка острой режущей кромки (9а);

- вращают гомогенизаторный узел (10) в цилиндрическом стакане (5) вокруг вертикальной оси симметрии (А) со смещением по меньшей мере части смеси на битумной основе и полимерных гранул в направлении, тангенциальном по отношению к внутренней поверхности (11) перфорированной боковой стенки (8), с вызыванием столкновения полимерных гранул с участками острой режущей кромки (9а) отверстий (9).

19. Способ по п.18, при котором при помощи гомогенизаторного элемента (10) смещают по меньшей мере часть смеси на битумной основе и полимерных гранул в направлении, по существу, тангенциальном по отношению к внутренней поверхности (111) перфорированной боковой стенки (8), с вызыванием сжатия полимерных гранул на внутренней поверхности (11) боковой стенки (8).

| Устройство для приготовления гомогенных смесей | 1983 |

|

SU1395355A1 |

| Смеситель | 1987 |

|

SU1421386A1 |

| СТЕРЖНЕВОЙ СМЕСИТЕЛЬ | 1994 |

|

RU2118254C1 |

| ОТОПИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2679789C1 |

| JP 62068893 А, 28.03.1987. | |||

Авторы

Даты

2012-07-10—Публикация

2008-02-08—Подача