Техническая сфера

[1] Настоящее изобретение касается сферы изготовления стержней в производстве литья как способ, отличающийся от технологии традиционного литьевого цельного изготовления стержней. Говоря конкретно, данный способ направлен на применение в технологии цельного изготовления стержней в процессе литья надрессорных балок и боковых рам железнодорожных товарных вагонов.

Уровень техники

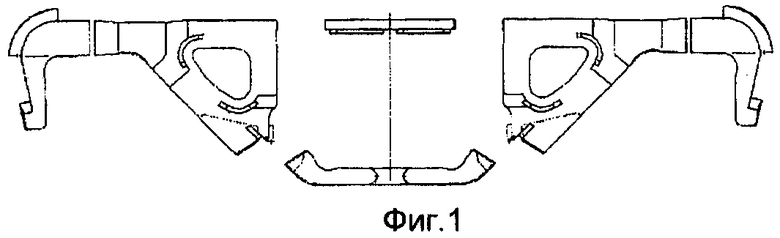

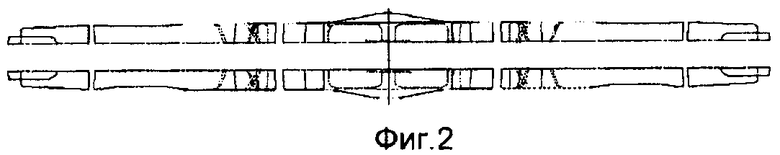

[2] Надрессорные балки и боковые рамы являются ключевыми важнейшими деталями и узлами ходовой части железнодорожных товарных вагонов. В Китае, и даже во всем мире, в производстве литья надрессорных балок и боковых рам железнодорожных товарных вагонов сложившаяся технология изготовления стержней с литьем внутренних полостей песчаных стержней подразделяется на пластинчатую (ламинарную; расслаивающуюся) и сегментационную (с делением на сегменты) технологию, как показано на фиг.1 и 2. [3] У надрессорных балок и боковых рам, произведенных по технологии изготовления стержней с расслоением и сегментацией, существуют опасности двух планов.

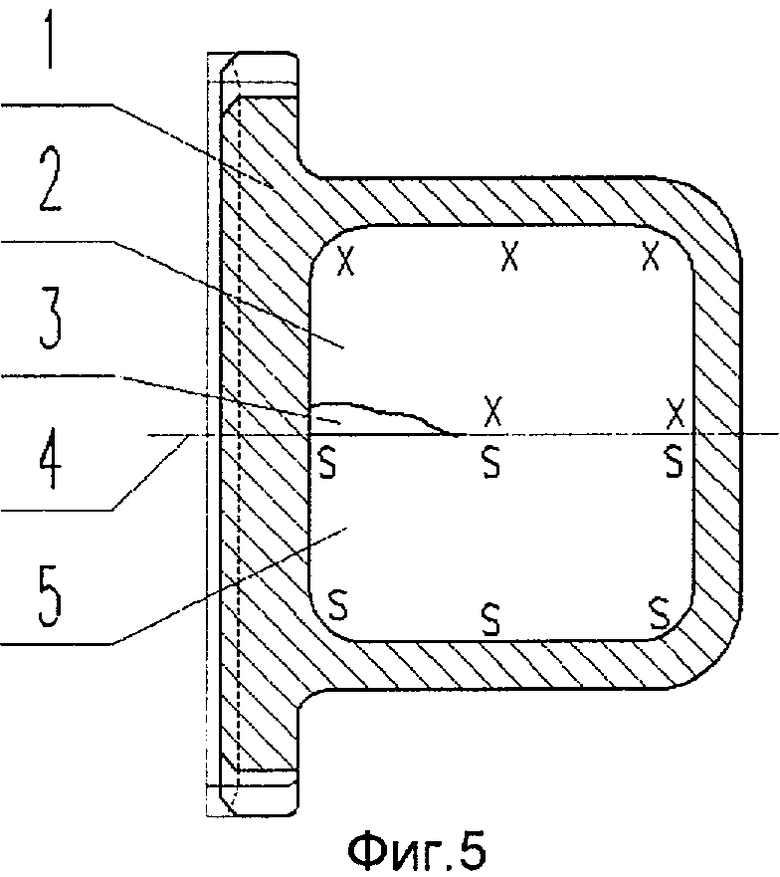

[4] Первая опасность заключается в том, что из-за деформации песчаных стержней или из-за повреждений краев (ободов), существующие в местах соединений песчаных стержней зазоры трудно контролировать, как показано на фиг.5. Такие зазоры 3 приводят к тому, что внутренние полости литья в процессе литьевой формовки образуют заусенец, особенно во внутренних полостях, корреспондирующих наиважнейшим местам А, В надрессорных балок и боковых рам. Существующие во внутренних полостях литья заусенцы в процессе формовки, застывания и твердения литья, особенно часто - в местах соединения заусенца с литьем, порождают газовые раковины 8 и микротрещины 7, как показано на фиг.6. Эти газовые раковины 8 и трещины 7 из-за расположения во внутренних полостях литья нелегко устранить при обычном контроле продукции. Надрессорные балки и боковые рамы, являясь ключевыми деталями ходовой части железнодорожных товарных вагонов, в процессе движения товарного поезда непрерывно находятся под воздействием циркулирующих сил напряжения, а газовые раковины и микротрещины внутри литья становятся источником напряжения, и постепенно увеличиваясь и расширяясь, приводят к тому, что срок службы продукции очень сильно сокращается. В тяжелых случаях микротрещины, постепенно разрастаясь, приводят к поперечным разрывам надрессорных балок и боковых рам, что напрямую приводит к крушению поезда.

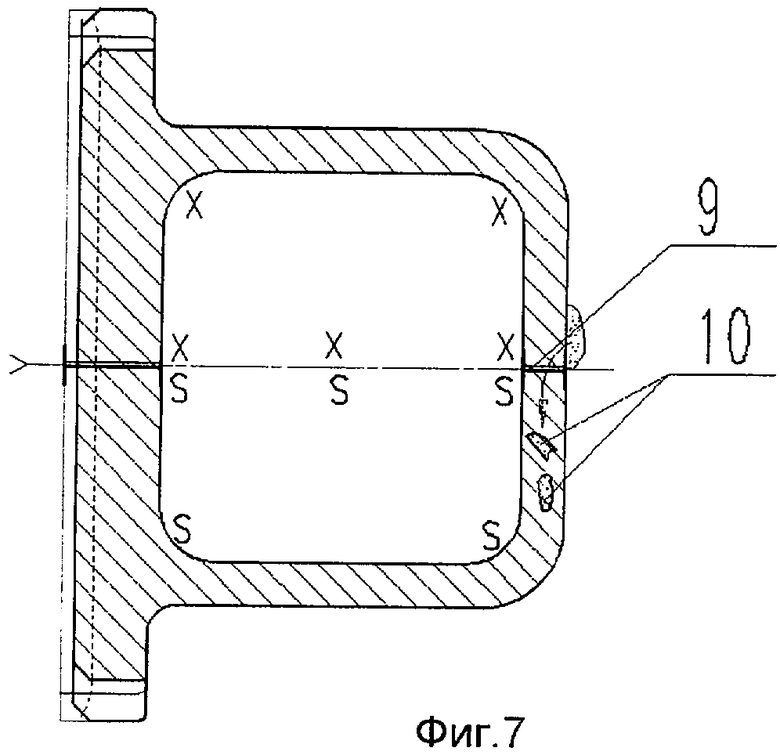

[5] Вторая опасность заключается в том, что у многослойных и сегментированных песчаных стержней, в процессе формовки за нижними стержнями и перед соединительной коробкой, для усиления позиционирования песчаного стержня и обеспечения того, чтобы толщина стенок литья соответствовала установленным требованиям, постоянно продолжают применять подпорки стержней 9, как показано на фиг.7, количество которых по одной надрессорной балке или боковой раме достигает более 30 штук. Влияние применения подпорок стержней на характеристики литья можно подразделить на следующие три аспекта:

первый аспект состоит в том, что они не сплавляются вместе с литьем и тем самым уменьшают полезную площадь сечения литья, на соответствующих участках возникает локальное напряжение, а опасность и вред этого рода напряжения можно выявить только посредством испытаний металла на усталость в количестве более миллиона и даже более десяти миллионов раз. Проявляются первоначальные точки источников трещин, которые, получив воздействие эффекта круговоротного напряжения, постепенно расширяются; второй аспект заключается в том, что на поверхности подпорок стержней легко появляется коррозия, так как в процессе разливки металла возникают газовые раковины, и контакт луженых и оцинкованных элементов с жидкой сталью (расплавленным металлом) приводит к возникновению реакций, что приводит к тому, что в некоторых местах литья возникает ликвация компонентов и формируется источник напряжения, что создает влияние на характеристики литья; третий аспект заключается в том, что в процессе эксплуатации выпадающий формовочный песок 10 верхней формы под воздействием давления (смятия) от подпорки стрежня легко напрямую падает в формовочную полость, как показано на фиг.7. Во внутренней части литья или на поверхности литья образуется песочина (песчаный глаз), которую нелегко обработать и вывести, что также создает в процессе эксплуатации скрытую опасность.

[6] Описанные выше основные опасности и вредные явления постоянно проявляются в процессе эксплуатации железной дороги и приводят к остановкам движения на железнодорожных линиях и к другим негативным последствиям, создают большой социально-экономический ущерб транспортной деятельности железных дорог.

[7] Для устранения вышеуказанных опасностей требуется осуществить цельное (монолитное) изготовление стержней. Обычно способ цельного изготовления стержней подразумевает применение стержнеструйной машины для экструдирования стержня. Технология экструдирования стержня обычно заключает в себе разделение формы пополам, уровневое (поперечное, горизонтальное) закрытие формы, но стержнеструйная машина является сама по себе очень и очень дорогим оборудованием, с очень высокими требованиями к прилагаемым функциям в части управления, а также к спецодежде. К тому же при ее работе также существует явление чрезмерно высокого локального уплотнения песчаного стержня или неравномерности. Из-за этого в литье легко могут появиться трещины.

Сущность изобретения

[8] Цель данного изобретения состоит в том, чтобы предоставить технологию цельного (монолитного) изготовления стержней люлечных (надрессорных) балок (брусьев) и боковых рам железнодорожных товарных (грузовых) вагонов на основе традиционного технологического способа изготовления стержней с расслоением и сегментацией, вследствие чего многоэлементный песчаный стержень цельно соединить в один цельный элемент, то есть в цельный (монолитный) стержень.

[9] Техническое решение по настоящему изобретению следующее.

[10] Технология цельного (монолитного) изготовления стержней надрессорных балок и боковых рам железнодорожных товарных вагонов включает в себя следующие шаги:

[11] А. Засыпание песка. Направленно-подвижный элемент устанавливают на расположенный на своем месте корпус коробки цельного стержня, засыпают песок внутрь полости, одновременно помещая внутрь укрепленный каркас стержня и прочее, при этом высота засыпания песка должна быть соответственно выше поверхности убирания песка. После утрамбовывания или уплотнения вибрацией (утрясанием) убирают лишний некондиционный песок так, чтобы формовочный песок был на одном уровне с поверхностью верхней части стержневого ящика.

[12] Особенность предлагаемого способа в том, что он дополнительно включает в себя следующие шаги:

[13] В. Вытеснение, закрытие формы. После засыпания песка, в момент, когда прочность песчаного стержня позволяет его использовать, верхнюю плиту при помощи рулевого эффекта придавливают на формовочный песок внутри стержневого ящика. Относительно верхней плиты производят легкую вибрацию или надавливание так, чтобы верхняя плита накрыла поверхность песка и после этого продолжила надавливание вниз с тем, чтобы поверхность основания верхней плиты слилась с поверхностью верхней части стержневого ящика. Причем среди них вид внутренней полости верхней плиты был бы таким, как по форме выдавливания части кривой линии, то есть вид верхней части песчаного стержня.

[14] С. Переворачивание, подъем формы. После того как поверхность основания верхней плиты слилась с поверхностью верхней части стержневого ящика, усиливается прочность стержневого песка, верхнюю плиту и стержневой ящик при блокирующем (запорном) режиме рычагов переворачивают, затем поднимают (открывают) форму, стержневой ящик поднимают, оставляя охват песчаного стержня вкладышем. В этот момент подвижный элемент располагается как раз на поверхности основания верхней плиты.

[15] D. Снятие подвижного элемента. Подвижный элемент снимают скользящим движением вдоль поверхности основания верхней плиты.

[16] Е. Затвердевание песчаного стержня, извлечение стержня. После снятия подвижного элемента изготавливаемый песчаный стержень поддерживается по своей форме верхней плитой. После затвердевания и достижения требуемых величин прочности производят покрытие соответствующими защитными веществами и очистку.

[17] Выбор наилучших показателей. В шаге «В» до того как верхняя пресс-форма еще не начала давить вниз, прочность песка стержня на сжатие составляет менее 0.04 МПа. После того как поверхность основания верхней пресс-формы слилась с поверхностью верхней части стержневого ящика и прочность песка стержня на сжатие составляет более 0.06 МПа, форму можно открывать.

[18] Полезный эффект настоящего изобретения заключается в следующем.

[19] 1. Многоэлементный песчаный стержень становится цельным одноэлементным. Применение технологии цельного изготовления стержня позволяет получить гладкую поверхность песчаного стержня, кривые линии соединены полностью, внутренние полости литья, произведенного с использованием цельного стержня, гладкие, без соединительных щелей, ровные, что позволяет эффективно предотвращать присущие многоэлементному сборному песчаному стержню литьевые заусенцы и растрескивания.

[20] 2. Хорошее качество песчаного стержня: Поверхность гладкая. Точность всех размеров высокая. Максимальное использование бокового подвижного элемента позволяет сформировать достаточно сложную форму песчаного стержня и обеспечивает качество.

Увеличение поперечного сечения стержня за счет пластинчатых стержней повышает степень жесткости и усиливает устойчивость к деформации.

[21] 3. Соответствие требованиям технологического процесса: охладители, каркас стержня, выпускные трубы, а также феррохромистый шлак и другие производственные материалы размещаются в местах, соответствующих требованиям технологического процесса.

[22] 4. Равномерная степень уплотнения: Посредством того, что верхняя плита давит на поверхность песка и образует форму, весь объем песчаного стержня сдавливается и оказывается близко к части верхнего слоя поверхности убираемого песка, что приводит к тому, что весь корпус цельного стержня уплотняется равномерно, что полезно для формовки литья.

[23] 5. Простое оборудование: применяется формовочная машина (можно добавить микровибрацию). Выполнив закрытие (соединение) формы сверху донизу верхней плиты и стержневого ящика, легко осуществить механизированное изготовление стержня.

[24] 6. Удобство настройки и эксплуатации оборудования: регулировка производственных параметров или замена контактирующих с изделием элементов осуществляются очень легко и быстро путем отладки подвижных блоков благодаря продуманному дизайну конструкции и ее составных частей.

[25] 7. Максимально уменьшено количество применяемых подпорок стержня.

Обеспечивается полезная площадь сечения. Предотвращается прямое падение в формовочную полость формовочного песка верхней формы, выпадающего от сдавливания подпорками стержня в процессе закрытия ящиков при использовании подпорок стержня.

Предотвращается возникновение песочин (песчаных глаз) во внутренней части литья или на поверхности литья. В то же время уменьшается объем очистительных работ относительно самих подпорок стержня.

[26] 8. Повышается качество поверхности внутренней полости литья, снижаются трудоемкость работ по очистке песка.

[27] 9. Повышается точность размеров внутренних полостей надрессорных балок и боковых рам. Так как после слияния воедино песчаного стержня формирующиеся в соответствующих местах во внутренних полостях продукции размеры и габариты не будут скакать, они относительно стабильны, поэтому толщина стенок литья равномерна, и это позволяет эффективно избежать производственной ступени использования многоэлементного сборного песчаного стержня, что еще более гарантирует эксплуатационную прочность продукции и другие ее характеристики.

Пояснения к прилагаемым рисункам (чертежам, схемам)

[28] Фиг.1, 2 - схематический рисунок стержня боковой рамы товарного вагона, изготовленного по традиционной технологии изготовления стержней с расслоением и сегментацией;

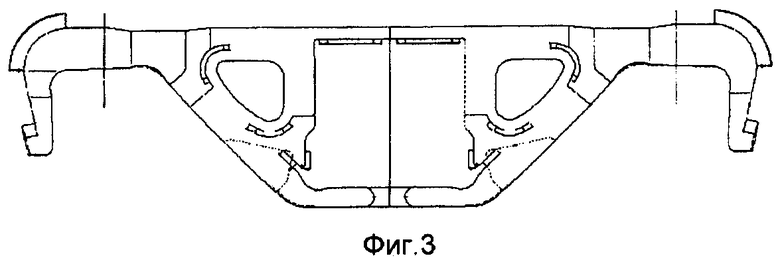

[29] Фиг.3, 4 - схематический рисунок цельного стержня, изготовленного по технологии настоящего изобретения;

[30] Фиг.5 - схематический рисунок существующих зазоров в местах соединений песчаного стержня, изготовленного по традиционной технологии изготовления стержней с расслоением и сегментацией;

[31] Фиг.6 - схематический рисунок подкожных газовых раковин и микротрещин, возникших по причине заусенцев литья;

[32] Фиг.7 - схематический рисунок выпадения формовочного песка из-за использования подпорок стержней;

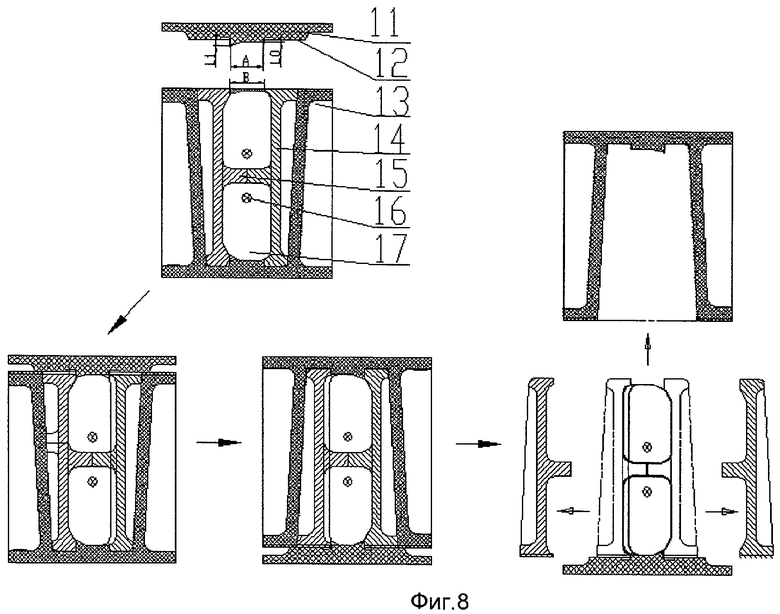

[33] Фиг.8 - карта технологического процесса технологии настоящего изобретения.

[34] В приложенных схемах действуют следующие обозначения: 1 - литье боковой рамы, 2 - песчаный стержень «X», 3 - зазоры песчаного стержня, 4 - поверхность (плоскость) разделенной формы (стержня), 5 - песчаный стержень «S», 6 - заусенцы или трещины (щели), 7 - микротрещины, 8 - газовые раковины, 9 - подпорки стержня, 10 - падающий формовочный песок, выдавленный подпорками стержня, 11 - верхняя плита, 12 - поверхность основания, 13 - рама (корпус) стержневого ящика, 14, 15 - вкладыши, 16 - остов стержня, 17 - песчаный стержень.

Способ реализации настоящего изобретения

[35] Ниже даются дальнейшие объяснения по данному изобретению на примере объединения приложенных чертежей.

[36] Конкретный пример реализации настоящего изобретения показан на фиг.8, то есть на карте технологического процесса. Здесь показана технология цельного изготовления стержня надрессорных балок и боковых рам товарных железнодорожных вагонов, включающая следующие шаги.

[37] А. Засыпка песка. Вкладыши 14, 15 устанавливают на расположенный на своем месте стержневой ящик 13 цельного стержня, засыпают песок внутрь полости, одновременно помещая внутрь укрепленный остов стержня 16 и прочее, при этом высота засыпания песка должны быть соответственно выше поверхности убирания песка. После утрамбовки или уплотнения вибрацией (утрясанием) убирают лишний некондиционный песок так, чтобы формовочный песок был на одном уровне с поверхностью верхней части стержневого ящика.

[38] В. Вытеснение, закрытие формы. После засыпания песка в момент, когда прочность песчаного стержня позволяет его использовать, верхнюю плиту 11 при помощи рулевого эффекта придавливают на формовочный песок внутри стержневого ящика 13. Относительно верхней плиты 11 производят легкую вибрацию или надавливание так, чтобы верхняя плита накрыла поверхность песка и после этого продолжила надавливание вниз с тем, чтобы поверхность основания 12 верхней плиты слилась с поверхностью верхней части стержневого ящика 13 стержня, причем среди них вид внутренней полости верхней плиты 11 был бы таким, как по форме выдавливания части кривой линии, то есть имел вид верхней части песчаного стержня. Сферой верхней пресс-формы А является часть кривой линии, которую требуется выдавить в соответствии с формой, LO является ходом придавливания самой высокой точки песчаного стержня. L1 является ходом придавливания закругления (затяга) боковой стороны образовавшейся части.

[39] С. Переворот, подъем формы. После того как поверхность основания верхней плиты слилась с поверхностью верхней части стержневого ящика усиливается прочность стержневого песка, верхнюю плиту и стержневой ящик при блокирующем (запорном) режиме рычагов переворачивают на 180°, при содействии прилагаемого оборудования выполняют действие по подъему формы, стержневой ящик поднимают, оставляя «охват» песчаного стержня подвижным элементом. В этот момент подвижный элемент располагается как раз на поверхности основания 12 верхней плиты.

[40] D. Снятие вкладышей 14, 15. Вкладыши 14, 15 снимают скользящим движением вдоль поверхности основания 12 верхней плиты.

[41] Е. Затвердение песчаного стержня, извлечение стержня. После выполнения указанных выше шагов необходимо, чтобы изготавливаемый песчаный стержень поддерживался по своей форме верхней плитой 11. После затвердевания и достижения требуемых величин прочности производятся покрытие соответствующими защитными веществами и работа по очистке. Под конец подъемным устройством или прилагаемым оборудованием стержень снимается и кладется на соответствующую раму хранения про запас. Окончательно сформированный цельный песчаный стержень изображен на фиг.3, 4.

[42] В шаге «В» данного примера для удобства работы по технологии относительно твердости песчаного стержня установлены ограничения. До того как верхняя плита еще не начала давить вниз прочность песка стержня на сжатие менее 0.04 МПа. После того, как поверхность основания верхней плиты слилась с поверхностью верхней части стержневого ящика, прочность стержневого песка усилилась, а прочность песка стержня на сжатие достигла более 0.06 МПа, форму можно поднимать.

Изобретение относится к литейному производству. Способ изготовления цельного стержня надрессорной балки и боковой рамы вагонов включает установку вкладыша в стержневой ящик, засыпку песка с одновременным размещением каркаса стержня, уплотнение песка вибрацией, удаление излишнего песка с поверхности верхней части стержневого ящика. Сформованный песок придавливают верхней плитой до момента слития поверхности основания верхней плиты с поверхностью верхней части стержневого ящика. Внутренней поверхностью основания верхней плиты формуют кривую линию, соответствующую верхней части формуемого песчаного стержня. Стержневой ящик с верхней плитой переворачивают, поднимают плиту со стержневым ящиком. Стержень, охватываемый вкладышем, располагают на верхней плите. Снимают вкладыш скользящим движением вдоль поверхности основания верхней плиты. После затвердевания и достижения требуемых величин прочности производят покрытие цельного песчаного стержня защитными веществами и его очистку. Обеспечивается получение цельного стержня с гладкой поверхностью, повышение качества отливок, снижение трудоемкости производственных работ. 1 з.п. ф-лы, 8 ил.

1. Способ изготовления цельного стержня для надрессорной балки и боковой рамы железнодорожных грузовых вагонов, включающий

(A) этап засыпки песка, при котором осуществляют установку вкладыша в расположенный на своем месте стержневой ящик с образованием полости, засыпку внутрь полости песка с одновременным размещением внутри каркаса стержня, при этом высота засыпки песка должна быть выше поверхности его уборки, а после утрамбовки или уплотнения вибрацией лишний песок убирают из условия расположения песка на одном уровне с поверхностью верхней части стержневого ящика, отличающийся тем, что он дополнительно включает следующие этапы:

(B) вытеснение, закрытие формы, при котором по окончании засыпки песка в момент, когда прочность сформованного песчаного стержня позволяет его использовать, верхнюю плиту посредством рулевого эффекта придавливают на сформованный песок внутрь стержневого ящика, производят относительно верхней плиты легкую вибрацию или надавливание так, чтобы она накрыла поверхность песка и после этого продолжила надавливание вниз из условия слития поверхности основания верхней плиты с поверхностью верхней части стержневого ящика, при этом внутренняя поверхность основания верхней плиты формует кривую линию, соответствующую верхней части формуемого песчаного стержня;

(C) переворачивание, подъем формы, при котором после слития основания верхней плиты с верхней частью стержневого ящика усиливают прочность стержневого песка, при этом верхнюю плиту и стержневой ящик в заблокированном состоянии переворачивают, поднимают плиту с подъемом стержневого ящика из условия охвата песчаного стержня вкладышем и его расположения на поверхности основания верхней плиты;

(D) снятие вкладыша, при котором вкладыш снимают скользящим движением вдоль поверхности основания верхней плиты;

(С) затвердевание, извлечение песчаного стержня, при котором после снятия вкладыша сформованный песчаный стержень поддерживают по своей форме верхней плитой, при этом после затвердевания и достижения требуемых величин прочности производят покрытие песчаного стержня соответствующими защитными веществами и работы по его очистке.

2. Способ по п.1, отличающийся тем, что в этапе (В) до того как верхняя плита не начала надавливание вниз прочность песчаного стержня на сжатие составляет менее 0,04 МПа, а после того как поверхность основания верхней плиты слилась с поверхностью верхней части стержневого ящика и прочность песчаного стержня на сжатие составляет более 0,06 МПа форму поднимают.

| US 20030221811 А1, 04.12.2002 | |||

| Устройство для формообразования рабочей поверхности литейных стержней | 1982 |

|

SU1061907A1 |

| Линия изготовления стержней | 1987 |

|

SU1452640A1 |

| ТИТОВ Н.Д., СТЕПАНОВ Ю.А | |||

| Технология литейного производства | |||

| - М.: Машиностроение, 1978, с.154-164, рис.103, 107, 163. | |||

Авторы

Даты

2012-07-10—Публикация

2008-03-06—Подача