Настоящее изобретение относится к способу и устройству для сборки шин.

Более подробно, изобретение имеет отношение к способу и оборудованию, использующемуся для формирования невулканизированной шины, подлежащей последующему подверганию циклу вулканизации с тем, чтобы получить конечный продукт.

Шина для колес транспортного средства обычно содержит конструкцию каркаса, включающую в себя, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концевые отвороты в сцеплении с соответствующими кольцевыми крепежными конструкциями, встроенными в области, обычно обозначаемые названием «борта», и имеющими внутренний диаметр, по существу, соответствующий так называемому «посадочному диаметру» шины на соответствующем ободе.

С конструкцией каркаса связана брекерная конструкция, содержащая один или более слоев брекера, взаимно расположенных с радиальным наложением относительно друг друга и относительно слоя каркаса, предусмотренного с текстильными или металлическими армирующими кордами, имеющими перекрещивающуюся ориентацию и/или размещенными параллельно к направлению окружной протяженности шины. В радиально наружном положении относительно брекерной конструкции размещается протекторный браслет, который также выполнен из эластомерного материала, как и другие составляющие полуфабрикаты шины.

Более того, соответствующие боковины шины из эластомерного материала размещаются, в наружном в осевом направлении положении, на боковых поверхностях конструкции каркаса, причем каждая проходит от одного из боковых краев протекторного браслета приблизительно до соответствующей кольцевой крепежной конструкции к бортам. В шинах «бескамерного» типа воздухонепроницаемый покрывающий слой, обычно называемый «оболочкой», закрывает внутренние поверхности шины.

После формирования невулканизированной шины, полученной посредством сборки соответствующих составных частей, обычно осуществляется вулканизирующая и формующая обработка, целью которой является задание структурного упрочнения шины посредством сшивания эластомерных компаундов, а также отпечатывание на ней требуемого рисунка и возможных графических отличительных знаков на боковинах шины.

Конструкция каркаса и брекерная конструкция обычно изготавливаются отдельно друг от друга на соответствующих рабочих станциях, чтобы взаимно собираться во второй момент времени.

Более подробно, изготовление конструкции каркаса сначала предусматривает размещение слоя или слоев каркаса на формирующий барабан для образования так называемой, по существу, цилиндрической «заготовки каркаса». Кольцевые крепежные конструкции для бортов монтируются или образуются на противоположных концевых отворотах слоя или слоев каркаса, которые затем сгибаются вокруг кольцевых конструкций таким образом, чтобы охватить их наподобие петли.

Так называемая «внешняя заготовка» изготавливается на втором или вспомогательном барабане, причем внешняя заготовка содержит слои брекера, взаимно размещенные с радиальным наложением относительно друг друга, и возможно протекторный браслет, размещенный в радиально наружном положении на слоях брекера. Внешняя заготовка затем снимается со вспомогательного барабана для соединения с заготовкой каркаса. С этой целью, внешняя заготовка размещается соосно вокруг заготовки каркаса, а затем слою или слоям каркаса придается тороидальная форма, например, посредством взаимного осевого сближения бортов и одновременного подвода текучей среды под давлением в заготовку каркаса для того, чтобы добиться радиального расширения слоев каркаса до прилипания последних к внутренней поверхности внешней заготовки.

Сборка заготовки каркаса с внешней заготовкой может осуществляться на том же самом барабане, что использовался для изготовления заготовки каркаса, в таком случае ссылка делается на «одноэтапный способ формирования» или «одноэтапный способ».

Также известны способы формирования так называемого «двухэтапного» типа, в которых так называемый «первичный барабан» используется для изготовления заготовки каркаса, тогда как сборка между конструкцией каркаса и внешней заготовкой осуществляется на так называемой «вторичной заготовке» или «формующей заготовке», на которую перемещаются заготовка каркаса, снятая с первичного барабана, и затем внешняя заготовка, снятая со вспомогательного барабана.

В EP 1312462 раскрыта формирующая система, в которой вдоль производственной линии расположены станция для подачи слоев, станция для формирования каркаса, сборочная станция и станция для формирования брекера, предусмотренные с соответствующими барабанами. Транспортирующие элементы, перемещаемые вдоль производственной линии, осуществляют перемещение обрабатываемых изделий от одной рабочей станции до другой, снятие изделия с барабана и его размещение на барабане следующей станции.

В WO 2004/041521 раскрыт способ формирования, при котором заготовка каркаса формируется на основном барабане, тогда как брекерная конструкция изготавливается на вспомогательном барабане. Затем протекторный браслет формируется на брекерной конструкции, и после этого внешняя заготовка, изготовленная из брекерной конструкции и протекторного браслета, снимается со вспомогательного барабана для соединения с заготовкой каркаса, размещенной на основном барабане. С этой целью, перемещающее кольцо устанавливает внешнюю заготовку в соосное центрированное положение вокруг заготовки каркаса, и последней придается тороидальная форма с тем, чтобы обеспечить возможность ее сборки с внешней заготовкой.

В EP 1481791 раскрыта система для изготовления шин, содержащая множество станций для формирования каркаса, распределенных с заданным взаимным расстоянием, для изготовления конструкций каркаса на соответствующих барабанах для формирования каркаса, последовательно перемещаемых вдоль линии для формирования каркаса. Вдоль линии для изготовления брекера образование брекерных конструкций, предусмотренных с протекторным браслетом, обеспечено на соответствующих барабанах для формирования брекера, последовательно перемещаемых между станциями для формирования брекера, распределенными с заданным взаимным расстоянием. Каркасы и брекеры взаимно собираются внутри вулканизационной формы.

Согласно WO 2006/064526, по существу, цилиндрическая заготовка каркаса предусмотрена для изготовления на формирующей станции, тогда как на завершающей станции формируется внешняя заготовка, которая также является, по существу, цилиндрической и содержит протекторный браслет, размещенный в радиально наружном положении на брекерной конструкции. Изготовление внешней заготовки предусматривает, что в первом рабочем положении завершающей станции первая брекерная конструкция формируется на первом вспомогательном барабане, тогда как во втором рабочем положении завершающего барабана протекторный браслет размещается на второй брекерной конструкции, ранее образованной на втором вспомогательном барабане. Первый вспомогательный барабан затем размещается во второе рабочее положение, тогда как второй вспомогательный барабан размещается в положение захвата для сцепления с перемещающим элементом для перемещения в центрированное положение вокруг заготовки каркаса, образованной на формирующей станции.

В соответствии с настоящим изобретением была выявлена проблема повышения суточной производительности для шин, отличающихся друг от друга по размеру и конструкции, с сохранением высокой технологической гибкости производственного процесса. Более конкретно, под «технологической гибкостью» в этом контексте подразумевается возможность использования различных простых полуфабрикатов для каждой шины с точки зрения типа эластомерного материала или текстильного или металлического армирующего корда.

Было установлено, что благодаря осуществлению формирования заготовки каркаса и/или внешней заготовки, соответственно, на двух или более станциях, причем каждая предназначена для выполнения конкретных этапов производственного процесса и является независимо приспосабливаемой к обработке различных типов шин, может быть достигнуто сокращение времени, требуемого для выполнения рабочего цикла, а также отдельные станции и, следовательно, установка в целом могут проявлять большую приспособляемость к обработке шин различных типов и размеров.

Было также обнаружено, что можно получить исключительное качество продукта посредством осуществления точного центрирования внешней заготовки относительно заготовки каркаса и завершения ее сборки без снятия заготовки каркаса с формирующего барабана, на котором она образована, благодаря применению формующих устройств, которые могут быть функционально соединены с формирующим барабаном, чтобы сделать возможным формование заготовки каркаса для обеспечения ее сцепления с внешней заготовкой.

Кроме того, для осуществления вышеописанного необходимо, чтобы формирующий барабан и вспомогательный барабан могли быть надлежащим образом соединены с соответствующими внешними перемещающими узлами, способными обеспечить большую свободу перемещения для указанных барабанов, для управления их перемещениями, по меньшей мере, между различными формирующими линиями, предназначенными для образования заготовки каркаса и внешней заготовки.

Следовательно, посредством установки формующих устройств на сборочной станции, способной принимать формирующий барабан и вспомогательный барабан от внешних перемещающих узлов для их удерживания с заданной ориентацией, достигнуто соблюдение суточной производительности и технологической гибкости, при этом одновременно может быть повышено качество готового продукта.

Более конкретно, достигнуты следующие признаки:

центрирование относительно захватывающего узла, приспособленного для снятия внешней заготовки со вспомогательного барабана с тем, чтобы затем разместить ее вокруг заготовки каркаса, имеющейся на формирующем барабане;

эффективность сборочных операций между заготовкой каркаса и внешней заготовкой;

легкость и удобство формирующего барабана благодаря формующим устройствам, расположенным снаружи относительно него, что, кроме того, приводит к менее громоздким и более надежным устройствам.

Более конкретно, в первом аспекте настоящее изобретение относится к способу сборки шин, включает этапы: образования заготовки каркаса на формирующем барабане, причем заготовка каркаса содержит, по меньшей мере, один слой каркаса и пару кольцевых крепежных конструкций; образования внешней заготовки на вспомогательном барабане, причем внешняя заготовка содержит, по меньшей мере, один слой брекера и протекторный браслет; присоединения вспомогательного барабана к сборочной станции; снятия внешней заготовки со вспомогательного барабана; присоединения формирующего барабана на сборочной станции; размещения внешней заготовки в радиально наружном положении относительно заготовки каркаса, образованной на формирующем барабане; функционального соединения формующих устройств, имеющихся на сборочной станции, с формирующим барабаном; придания заготовке каркаса тороидальной формы для обеспечения ее присоединения к внешней заготовке.

Следовательно, способ в соответствии с изобретением позволяет получить невулканизированные шины, при этом сохраняя прикрепление обрабатываемой конструкции каркаса на ее собственном формирующем барабане, также с использованием простых полуфабрикатов, отличающихся друг от друга, на множестве рабочих станций, причем оптимальная стабильность позиционирования и центрирование между заготовкой каркаса и внешней заготовкой также обеспечены при высоких рабочих скоростях. Таким образом, требуемые уровни качества и производственной гибкости достигаются без ухудшения производительности установок.

В соответствии с дополнительным аспектом настоящее изобретение относится к устройству для сборки шин, содержащему: присоединяющие устройства, подлежащие соединению со вспомогательным барабаном, несущим внешнюю заготовку, содержащую брекерную конструкцию и протекторный браслет, и с формирующим барабаном, несущим заготовку каркаса, содержащую, по меньшей мере, один слой каркаса и пару кольцевых крепежных конструкций; захватывающий узел для снятия внешней заготовки со вспомогательного барабана, соединенного с присоединяющими устройствами, и ее размещения в место радиально снаружи относительно заготовки каркаса, имеющейся на формирующем барабане; формующие устройства, подлежащие функциональному соединению с формирующим барабаном, сцепленным с присоединяющими устройствами, для придания радиального расширения заготовке каркаса для ее присоединения к внешней заготовке, удерживаемой захватывающим узлом.

Настоящее изобретение в, по меньшей мере, одном из аспектов может обладать одним или более из предпочтительных признаков, описанных в дальнейшем.

Присоединение формирующего барабана и вспомогательного барабана на сборочной станции осуществляется на присоединяющих устройствах, работающих на сборочной станции и приспособленных для выборочного соединения с формирующим барабаном и вспомогательным барабаном.

Предпочтительно, присоединение осуществляется на, по меньшей мере, одном конце центрального вала, имеющегося у каждого из формирующего барабана и вспомогательного барабана, для захвата.

Таким образом, достигнуты важные усовершенствования с точки зрения надежности, точности и стабильности позиционирования заготовки каркаса и внешней заготовки во время этапа сборки.

Этап присоединения вспомогательного барабана к сборочной станции осуществляется посредством перемещения вспомогательного барабана в радиальном направлении относительно его оси вращения таким образом, чтобы разместить его в осевом выравнивании с захватывающим узлом, имеющимся на сборочной станции и предназначенным для снятия внешней заготовки со вспомогательного барабана.

Предпочтительно, позиционирование вспомогательного барабана регулируется в соответствии с, по меньшей мере, шестью степенями подвижности.

После снятия внешней заготовки со вспомогательного барабана и до присоединения формирующего барабана на сборочной станции вспомогательный барабан радиально перемещается из состояния осевого выравнивания с захватывающим узлом.

Этап присоединения формирующего барабана к сборочной станции осуществляется посредством перемещения формирующего барабана в радиальном направлении относительно его оси вращения таким образом, чтобы разместить его в осевом выравнивании с захватывающим узлом.

Предпочтительно, позиционирование формирующего барабана регулируется исходя из, по меньшей мере, шести степеней подвижности.

В действительности, придание формирующему барабану и вспомогательному барабану большой свободы перемещения в пространстве во время работы вдоль формирующей линии обеспечивает преимущества с точки зрения скорости и технологической гибкости.

Снятие внешней заготовки со вспомогательного барабана включает этапы: перемещения захватывающего узла параллельно геометрической оси вращения вспомогательного барабана до размещения захватывающего узла вокруг внешней заготовки, имеющейся на вспомогательном барабане; сцепления внешней заготовки с захватывающим узлом; перемещения вспомогательного барабана в осевом направлении для его отсоединения от внешней заготовки.

Этап размещения внешней заготовки в месте радиально снаружи относительно заготовки каркаса осуществляется посредством перемещения захватывающего узла параллельно геометрической оси вращения формирующего барабана до размещения внешней заготовки вокруг заготовки каркаса.

Предпочтительно, этап формования включает: осевое сближение кольцевых крепежных конструкций; радиальное расширение указанного, по меньшей мере, одного слоя каркаса во время взаимного сближения кольцевых крепежных конструкций.

Радиальное расширение предпочтительно осуществляется посредством накачивания.

Предпочтительно, этап функционального соединения формирующего барабана с формующими устройствами содержит сцепление пары удерживающих элементов с формирующим барабаном, при этом каждый удерживающий элемент устанавливается со сближенным в осевом направлении взаимным расположением относительно одной половины формирующего барабана.

Более предпочтительно, каждый удерживающий элемент воздействует на окружной прилегающий край, располагающийся на формирующем барабане.

Таким образом, удерживающие элементы могут оказывать эффективное уплотняющее действие во время этапа накачивания заготовки каркаса и/или предотвращать соскальзывание слоев каркаса с кольцевых крепежных конструкций, что является важным преимуществом для этапа формования.

Предпочтительно, кольцевые крепежные конструкции зафиксированы относительно формирующего барабана во время этапа формования.

Более предпочтительно, одновременно с этапом фиксации, на кольцевых крепежных конструкциях осуществляется герметическое уплотнение заготовки каркаса.

Более конкретно, по меньшей мере, один удерживающий элемент введен в прижатое взаимодействие с, по меньшей мере, одной кольцевой крепежной конструкцией.

Этап фиксации, по меньшей мере, одного слоя каркаса относительно указанной, по меньшей мере, одной кольцевой крепежной конструкции осуществляется одновременно со сцеплением указанного, по меньшей мере, одного удерживающего элемента с формирующим барабаном.

Сцепление указанного, по меньшей мере, одного удерживающего элемента с формирующим барабаном включает этапы: прикрепления фланцевого элемента удерживающего элемента относительно формирующего барабана; прижатия уплотнительного кольца удерживающего элемента к указанному окружному прилегающему краю.

Прикрепление фланцевого элемента обеспечивает эффективное контрастное действие прижимающих усилий, создаваемых во время этапа формования, благодаря текучей среде под давлением, подведенной внутрь заготовки каркаса. В свою очередь, благодаря прижимающему усилию уплотнительного кольца, фиксация слоев каркаса относительно кольцевых крепежных конструкций обеспечена, также при наличии пластической податливости эластомерного материала.

После этапа формования осуществляются следующие этапы: отделение захватывающего узла от собранной шины; радиальное сдвигание формирующего барабана; отсоединение обрабатываемой шины от формирующего барабана.

После этапа формования также предпочтительно выполняется, по меньшей мере, один этап прикатки собранной шины, располагающейся на формирующем барабане.

Предпочтительно, по меньшей мере, часть заготовки каркаса изготавливается с помощью укладки простых полуфабрикатов на формирующий барабан.

Более конкретно, по меньшей мере, слой каркаса может быть изготовлен с помощью укладки множества лентообразных элементов, располагающихся последовательно вдоль окружной протяженности внешней окружной поверхности формирующего барабана.

Указанный, по меньшей мере, один слой брекера может быть изготовлен с помощью укладки простых полуфабрикатов на вспомогательный барабан.

Предпочтительно, множество лентообразных элементов брекера размещено последовательно вдоль окружной протяженности поверхности укладки вспомогательного барабана.

Предпочтительно, протекторный браслет формируется на вспомогательном барабане, несущем, по меньшей мере, один слой брекера, посредством наматывания, по меньшей мере, одного непрерывного удлиненного эластомерного элемента в витки, взаимно располагающиеся рядом друг с другом и с радиальным наложением.

Предпочтительно, каждый из формирующего барабана и вспомогательного барабана содержит центральный вал, имеющий, по меньшей мере, один конец для захвата, подлежащий сцеплению с указанными присоединяющими устройствами.

Более предпочтительно, концы формирующего барабана и вспомогательного барабана для захвата имеют взаимно идентичную форму.

Присоединяющие устройства содержат оправку, подлежащую функциональному соединению, по меньшей мере, с центральным валом формирующего барабана.

Предпочтительно, по меньшей мере, один двигатель может быть функционально соединен с оправкой для приведения, по меньшей мере, формирующего барабана во вращение.

Присоединяющие устройства дополнительно содержат центрирующую головку, соосно выровненную с оправкой и выполненную с возможностью функционального сцепления, по меньшей мере, с одним концом центрального вала формирующего барабана, на противоположной стороне относительно оправки.

Предпочтительно, по меньшей мере, одно из оправки и центрирующей головки дополнительно может быть функционально соединено с центральным валом вспомогательного барабана.

Предпочтительно, формирующий барабан содержит две половины, которые могут сближаться в осевом направлении и каждая выполнена с возможностью сцепления с одной из указанных кольцевых крепежных конструкций.

Формирующий барабан может дополнительно содержать центральную секцию, сцепляющуюся с возможностью скольжения с указанными половинами и образующую центральную секцию внешней поверхности формирующего барабана.

Таким образом, достигнута большая универсальность присоединения барабана, так что последний обладает возможностью приспосабливаться к обработке шин, имеющих различные размеры с точки зрения расстояния между центрами кольцевых крепежных конструкций.

Формирующий барабан содержит окружные секторы, которые являются радиально перемещаемыми между рабочим положением, в котором они проходят с взаимным расположением, обеспечивающим окружную непрерывность, и исходным положением, в котором они радиально приближены относительно геометрической оси формирующего барабана для обеспечения возможности снятия сформированной шины с формирующего барабана.

Вспомогательный барабан предпочтительно содержит следующие друг за другом в окружном направлении вспомогательные секторы, которые являются радиально перемещаемыми под управлением регулировочных устройств.

Предпочтительно, каждый из вспомогательных секторов имеет гребнеобразные концевые участки, каждый из которых функционально сцепляется с взаимодействующим с ним гребнеобразным концевым участком, имеющимся на соседнем в окружном направлении вспомогательном секторе.

Таким образом, достаточная непрерывность поверхности укладки вспомогательного барабана также поддерживается в состоянии радиального раздвигания его секторов.

Предпочтительно, захватывающий узел содержит: кольцевую конструкцию, перемещаемую параллельно геометрической оси присоединения формирующего барабана и вспомогательного барабана на присоединяющих устройствах; множество пластин, радиально подвижных относительно кольцевой конструкции.

Предпочтительно, формующие устройства содержат: исполнительный механизм, воздействующий на формирующий барабан, для осевого сближения кольцевых крепежных конструкций; накачивающие элементы для подвода рабочей текучей среды к конструкции каркаса во время взаимного сближения кольцевых крепежных конструкций.

Указанные накачивающие элементы содержат подводящий канал.

Предпочтительно, подводящий канал выполнен в формирующем барабане.

Формующие устройства содержат удерживающие элементы, каждый из которых работает в прижатом взаимодействии с одной из кольцевых крепежных конструкций в сцеплении с указанным, по меньшей мере, одним слоем каркаса.

Каждый из удерживающих элементов может быть функционально сцеплен с, по меньшей мере, одним соединительным элементом, поддерживаемым формирующим барабаном.

Каждый удерживающий элемент содержит, по меньшей мере, один фланцевый элемент, подлежащий разъемному прикреплению к формирующему барабану со сближенным в осевом направлении взаимным расположением, и поддерживающий, по меньшей мере, одно уплотнительное кольцо, предназначенное для взаимодействия с соответствующей кольцевой крепежной конструкцией.

Более подробно, каждый удерживающий элемент поддерживает крепежное устройство, подлежащее функциональному соединению с, по меньшей мере, одним соединительным элементом.

Крепежное устройство содержит стопорное устройство, функционально смонтированное в направляющей втулке, подлежащей сцеплению с возможностью скольжения на указанном, по меньшей мере, одном соединительном элементе.

Каждый из удерживающих элементов дополнительно содержит прижимные устройства, работающие между фланцевым элементом и уплотнительным кольцом, для прижатия последнего к соответствующей кольцевой крепежной конструкции.

Таким образом, могут быть обеспечены эффективное герметическое уплотнение и/или фиксация слоя/слоев каркаса относительно кольцевых крепежных конструкций, так что возможная податливость исходного эластомерного материала, образующего обрабатываемую шину, может быть компенсирована благодаря постоянному прижатию уплотнительного кольца.

По меньшей мере, одно уплотнительное кольцо взаимодействует с соответствующей кольцевой крепежной конструкцией на радиально внешней, имеющей форму усеченного конуса поверхности самого уплотнительного кольца.

По меньшей мере, одно уплотнительное кольцо является радиально расширяемым под воздействием прижимных устройств.

Прижимные устройства содержат прижимное кольцо, перемещаемое в осевом направлении к уплотнительному кольцу под воздействием приводимого в действие текучей средой исполнительного механизма.

Предпочтительно, уплотнительное кольцо имеет радиально внутреннюю, имеющую форму усеченного конуса поверхность, обращенную к окружному краю прижимного кольца.

Предпочтительно, каждый удерживающий элемент содержит множество соответственно концентрических уплотнительных колец, имеющих соответственно разные диаметры.

Таким образом, вспомогательные формующие элементы являются подходящими для обработки широкого диапазона шин, имеющих посадочные диаметры, отличающиеся друг от друга.

Кроме того, также предпочтительно предусмотрены прикаточные устройства, которые являются радиально подвижными относительно формирующего барабана, сцепленного с присоединяющими устройствами.

Указанные присоединяющие устройства, захватывающий узел и формующие устройства предпочтительно встроены в сборочную станцию.

Также могут быть обеспечены первый перемещающий узел для вспомогательного барабана до присоединяющих устройств и второй перемещающий узел для формирующего барабана до присоединяющих устройств, причем, по меньшей мере, один из первого перемещающего узла и второго перемещающего узла содержит, по меньшей мере, одну механическую руку.

Предпочтительно, механическая рука имеет, по меньшей мере, шесть степеней подвижности.

В предпочтительном варианте осуществления устройство дополнительно содержит: линию для формирования каркаса для образования, по меньшей мере, одной заготовки каркаса на формирующем барабане; линию для формирования внешней заготовки для образования, по меньшей мере, одной внешней заготовки на вспомогательном барабане; сборочную станцию для соединения каждой заготовки каркаса с каждой внешней заготовкой; причем первый перемещающий узел перемещает вспомогательный барабан, по меньшей мере, от рабочей станции на линии для формирования внешней заготовки к сборочной станции; а второй перемещающий узел перемещает формирующий барабан, по меньшей мере, от рабочей станции на линии для формирования каркаса к сборочной станции.

Линия для формирования каркаса предпочтительно содержит элементы, предназначенные для размещения простых полуфабрикатов на формирующий барабан.

Более подробно, линия для формирования каркаса содержит элементы для размещения множества лентообразных элементов каркаса последовательно друг за другом вдоль окружной протяженности внешней окружной поверхности формирующего барабана.

Линия для формирования внешней заготовки предпочтительно содержит элементы для размещения простых полуфабрикатов на вспомогательный барабан.

Более подробно, линия для формирования внешней заготовки содержит элементы для размещения множества лентообразных элементов брекера последовательно друг за другом вдоль окружной протяженности поверхности укладки вспомогательного барабана.

Линия для формирования внешней заготовки дополнительно содержит: подающие элементы для подачи непрерывного удлиненного эластомерного элемента, элементы для размещения непрерывного удлиненного эластомерного элемента таким образом, чтобы сформировать протекторный браслет посредством множества витков, взаимно располагающихся рядом друг с другом и с радиальным наложением.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного, варианта осуществления способа и устройства для изготовления шин в соответствии с настоящим изобретением.

Это описание будет излагаться в дальнейшем со ссылкой на прилагаемые чертежи, данные в качестве неограничивающего примера, на которых:

Фиг.1 - схематический вид сверху установки для изготовления шин в соответствии с настоящим изобретением;

Фиг.2 - вид в перспективе сборочной станции, являющейся частью устройства в соответствии с изобретением;

Фиг.3 - схематичный вид в диаметральном разрезе внешней заготовки на ее этапе сцепления с захватывающим узлом, связанным со сборочной станцией;

Фиг.4 - схематичный вид в диаметральном разрезе заготовки каркаса на этапе сцепления бортов с удерживающими элементами, связанными со сборочной станцией; и

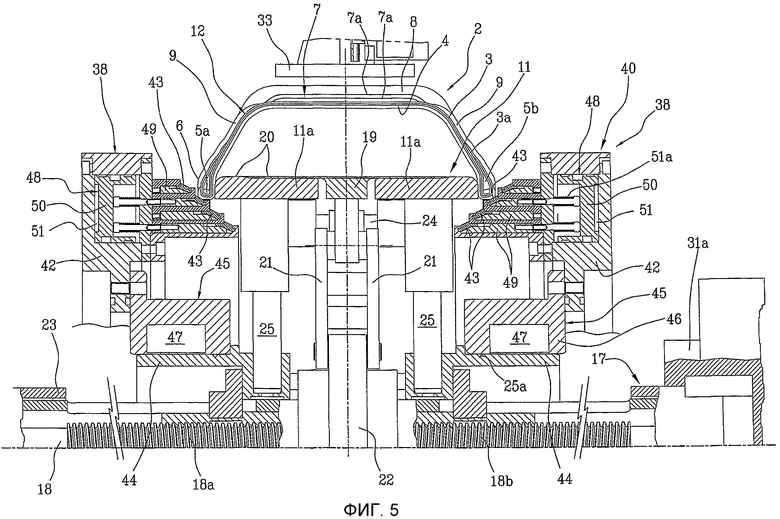

Фиг.5 - обрабатываемая шина на этапе, во время которого заготовке каркаса придается форма для соединения с внешней заготовкой.

Со ссылкой на чертежи, устройство для формирования шин для колес транспортного средства, выполненное для осуществления способа в соответствии с настоящим изобретением, в целом было обозначено с помощью ссылочной позиции 1.

Устройство 1 предназначено для изготовления шин 2 (см. Фиг.5), главным образом, содержащих, по меньшей мере, один слой 3 каркаса, предпочтительно изнутри покрытый слоем воздухонепроницаемого эластомерного материала или так называемой «оболочкой» 4. Две кольцевые крепежные конструкции 5, каждая содержащая так называемый сердечник 5a борта шины, предпочтительно поддерживающий эластомерный наполнительный шнур 5b в радиально наружном положении, находятся в сцеплении с соответствующими концевыми отворотами 3a слоя/слоев 3 каркаса. Кольцевые крепежные конструкции 5 встроены рядом с областями, обычно обозначаемыми как «борта» 6, у которых сцепление между шиной 2 и соответствующим монтажным ободом (не показан) обычно происходит в соответствии с посадочным диаметром, заданным внутренними диаметральными размерами кольцевых крепежных конструкций 5.

Брекерная конструкция 7, обычно содержащая один или более слоев 7a брекера, размещена по окружности вокруг слоя/слоев 3 каркаса, и протекторный браслет 8 наложен по окружности на брекерную конструкцию 7. Две боковины 9 шины, каждая проходящая от соответствующего борта 6 до соответствующего бокового края протекторного браслета 8, размещены на боковых сторонах в противоположных положениях на слое/слоях 3 каркаса.

В предпочтительном варианте осуществления, схематично показанном в качестве примера на Фиг.1, устройство 1 содержит линию для формирования каркаса, на которой один или более формирующих барабанов 11 последовательно перемещаются между различными рабочими станциями (не показаны), предназначенными для образования заготовки 12 каркаса на каждом формирующем барабане 11, при этом заготовка 12 каркаса содержит, по меньшей мере, один каркас 3, оболочку 4, кольцевые крепежные конструкции 5 и возможно, по меньшей мере, часть боковин 9 шины. Одновременно, на линии 13 для формирования внешней заготовки, один или более вспомогательных барабанов 14 последовательно перемещаются между различными рабочими станциями (не показаны), предназначенными для образования внешней заготовки 15 на каждом вспомогательном барабане 14, причем внешняя заготовка 15 содержит, по меньшей мере, брекерную конструкцию 7, протекторный браслет 8 и возможно, по меньшей мере, часть боковин 9 шины.

Устройство 1 дополнительно содержит сборочную станцию 16, лучше показанную на Фиг.2, на которой внешняя заготовка 15 снимается со вспомогательного барабана 14 для соединения с заготовкой 12 каркаса, образованной на формирующем барабане 11.

Более подробно, формирующий барабан 11 имеет две половины 11a, опирающиеся на первый центральный вал 17, проходящий вдоль геометрической оси X-X формирующего барабана. Половины 11a могут сближаться в осевом направлении, под управлением резьбового стержня 18, например, который функционально размещен внутри первого центрального вала 17 и имеет два резьбовых участка 18a, 18b, участок с правой резьбой и участок с левой резьбой, соответственно, при этом каждый сцепляется с одной из половин 11a. Следовательно, половины 11a формирующего барабана 11 побуждаются одновременно перемещаться в соответственно противоположных направлениях вдоль первого центрального вала 17, в результате вращения, сообщаемого резьбовому стержню 18.

Формирующий барабан 11 может дополнительно содержать центральную секцию 19, сцепляющуюся с возможностью скольжения с половинами 11a и проходящую относительно них с взаимным расположением, обеспечивающим непрерывность поверхности, таким образом, чтобы образовать посредством этого, в радиально наружном положении, по существу, непрерывную внешнюю поверхность 20.

Каждая из половин 11a и центральная секция 19 образованы из соответствующих окружных секторов, радиально перемещаемых между исходным положением (не показано), в котором они размещаются радиально близко к геометрической оси «X-X» для придания формирующему барабану 11 диаметрального размера, меньшего чем посадочный диаметр обрабатываемой шины, для обеспечения возможности снятия обрабатываемой шины 2 с формирующего барабана 11, и рабочим положением, в котором, как показано на чертежах, они проходят с взаимным расположением, обеспечивающим окружную непрерывность, таким образом, чтобы образовать внешнюю поверхность 20, имеющую диаметр, предпочтительно больший чем посадочный диаметр.

В показанном варианте осуществления радиальное перемещение окружных секторов осуществляется посредством множества соединительных стержней 21, каждый прикрепленный между одним из секторов центральной секции 19 формирующего барабана 11 и приводным фланцем 22, поддерживаемым с возможностью вращения первым центральным валом 17 и приводимым в угловое вращательное движение посредством трубчатой втулки 23, размещенной внутри самого первого центрального вала 17. Передаточные стержни 24, проходящие в осевом направлении через секторы центральной секции 19, передают радиальные перемещения указанных секторов на окружные секторы противоположных в осевом направлении половин 11a формирующего барабана 11, направляемые со скольжением вдоль соответствующих стоек 25, радиально выступающих относительно первого центрального вала 17.

Первый центральный вал 17 имеет соединительный конец 17a, который может функционально захватываться, по меньшей мере, одной механической рукой или другими перемещающими устройствами для последовательного перемещения между рабочими станциями, расположенными вдоль линии 10 для формирования каркаса.

По меньшей мере, одна из рабочих станций, расположенных на линии 10 для формирования каркаса, может, например, содержать одно или более подающих устройств, подводящих, по меньшей мере, один непрерывный удлиненный элемент из эластомерного материала, тогда как формирующий барабан 11 приводится во вращение вокруг его геометрической оси X-X с тем, чтобы образовать вышеупомянутую оболочку 4 на внешней поверхности 20 и/или на возможных вспомогательных опорных элементах (не показаны), которые могут быть разъемно присоединены с взаимным расположением, обеспечивающим непрерывность с той же внешней поверхностью, в местах, противоположных в осевом направлении относительно формирующего барабана 11. Дополнительно или в качестве альтернативы к оболочке 4 также могут быть образованы стойкие к износу вставки, подлежащие включению в борта 6, и/или, в случае так называемого типа шин, остающихся работоспособными после прокола, вспомогательные опорные вставки (называемые вставками боковин шины), которые размещаются на соответствующих половинах 11a формирующего барабана 11 с тем, чтобы затем подлежать включению в шину 2 в области боковины 9 шины.

После образования вышеупомянутых частей размещающие устройства, не показанные, так как они могут быть выполнены любым удобным образом, размещают слой/слои 3 каркаса вокруг внешней поверхности 20. Каждый слой 3 каркаса может состоять из изделия в виде непрерывной ленты, предварительно разрезанной до окружной протяженности внешней поверхности 20 и поданной к последней, при этом формирующий барабан 11 вращается вокруг его геометрической оси X-X с тем, чтобы вызвать ее наматывание вокруг внешней поверхности 20.

В предпочтительном варианте осуществления, по меньшей мере, слой/слои 3 каркаса и/или другие части шины 2 выполнены с помощью укладки простых полуфабрикатов. Для целей настоящего изобретения, «простые полуфабрикаты», как использовано здесь, означают непрерывные удлиненные элементы из эластомерного материала, ткани и/или металлического обрезиненного корда, лентообразные элементы. Следует отметить, что в настоящем описании под «лентообразным элементом» подразумевается полоса эластомерного материала, отрезанная по размеру и содержащая один или более текстильных или металлических армирующих кордов. Эти простые полуфабрикаты являются удобными для использования в соответствующем количестве с тем, чтобы сформировать один или более из вышеописанных элементов, образующих шину, без необходимости хранения полуфабрикатов.

С этой целью, размещающие устройства содержат элементы для последовательного размещения множества лентообразных элементов, расположенных поперечно относительно окружной протяженности внешней поверхности 20, при этом формирующий барабан 11 приводится во вращение с шаговым перемещением таким же образом, как описано, например, в патенте США №6328084.

Затем, слой/слои 3 каркаса предпочтительно непосредственно формируется/ются на формирующем барабане 11 посредством размещения лентообразных элементов с взаимно сближенным расположением таким образом, чтобы закрыть всю окружную протяженность внешней поверхности 20.

Предпочтительно, внешняя поверхность 20 имеет осевой размер, меньший чем ширина, по меньшей мере, одного слоя 3 каркаса, таким образом концевые отвороты 3a слоя/слоев 3 каркаса, размещенного/ых на формирующем барабане 11, выступают в осевом направлении от противоположных концов внешней поверхности 20.

Установочные элементы, не показанные, так как они могут быть выполнены известным по существу образом, осуществляют монтаж каждой из кольцевых крепежных конструкций 5 соосно около одного из концевых отворотов 3a слоя/слоев 3 каркаса, сгибаемых по направлению к геометрической оси X-X, и установку указанной конструкции с взаимным расположением, обеспечивающим осевое прилегание к соответствующей половине формирующего барабана 11.

Когда установка завершена, сгибающие элементы сгибают каждый из концевых отворотов 3a вокруг соответствующей кольцевой крепежной конструкции 5 с тем, чтобы укрепить ее сцепление со слоем/слоями 3 каркаса, давая тем самым начало образованию заготовки 12 каркаса.

Когда присоединение кольцевых крепежных конструкций 5 завершено или одновременно с этим этапом обработки, может осуществляться размещение боковин 9 шины.

Как лучше показано на Фиг.3, вспомогательный барабан 14 снаружи предусмотрен, по существу, с цилиндрической поверхностью 26 укладки, заданной множеством вспомогательных секторов 27, последовательно размещенных вокруг геометрической оси X'-X' симметрии вспомогательного барабана. Вспомогательные секторы 27 могут одновременно подвергаться радиальному перемещению под управлением непоказанных регулировочных устройств, приводимых в действие посредством второго центрального вала 28, имеющего соответствующий соединительный конец 28a.

Предпочтительно, каждый вспомогательный сектор 27 имеет гребнеобразные концевые участки 27a, каждый из которых функционально сцепляется с взаимодействующим с ним гребнеобразным концевым участком 27a, имеющимся на соседнем в окружном направлении вспомогательном секторе 27.

Благодаря, по меньшей мере, одной механической руке или другим манипуляторам, манипулирующим соединительным концом 28a второго центрального вала 28, вспомогательный барабан 14 выполнен с возможностью перемещения и легкого приведения в действие рядом с различными рабочими станциями, расположенными вдоль линии 13 для формирования внешней заготовки.

Радиальная подвижность вспомогательных секторов 27 обеспечивает возможность изменения диаметральных размеров вспомогательного барабана 14, начиная от минимального диаметра, до достижения диаметра подходящего для изготовления внешних заготовок 15 в соответствии с конструктивными требованиями. При условии минимального диаметра вспомогательные секторы 27 могут работать взаимно с прилеганием посредством соответствующих окружных выступов, имеющихся у них на гребнеобразных концах 27a, таким образом, чтобы придать поверхности 26 укладки непрерывную протяженность, выполненную для обеспечения возможности образования частей внешней заготовки 15 из эластомерного материала, таких как подбрекерная вставка, с помощью укладки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала, сматываемого в витки, располагающиеся последовательно рядом друг с другом.

Когда изготовление подбрекерной вставки завершено, вспомогательные секторы 27 могут быть радиально раздвинуты до придания поверхности 26 укладки, и подбрекерной вставке, образованной на ней, диаметра, подходящего для образования слоев 7a брекера и/или других частей внешней заготовки 15. Благодаря наличию гребнеобразных концевых участков 27a поверхность 26 укладки может сохранять ее, по существу, цилиндрическую форму и, по существу, непрерывную протяженность, т.е. без наличия существенных разрывов, даже после радиального раздвигания вспомогательного барабана 14.

Благодаря отсутствию существенных разрывов на поверхности 26 укладки надлежащее образование различных частей внешней заготовки 15 облегчено, прежде всего, когда, как предусмотрено предпочтительным вариантом осуществления, по меньшей мере, слой или слои 7a брекера и/или другие части внешней заготовки 15 изготавливаются с помощью укладки лентообразных элементов или других простых полуфабрикатов на вспомогательный барабан 14.

Когда образование брекерной конструкции 7 закончено, формирование протекторного браслета 8 осуществляется посредством подающих элементов, подводящих непрерывный удлиненный эластомерный элемент, размещаемый в виде витков, взаимно располагающихся рядом друг с другом или с радиальным наложением, на брекерной конструкции 7, имеющейся на вспомогательном барабане 14, при этом последний приводится во вращение.

Когда формирование внешней заготовки 15 завершено, первый перемещающий узел 29 осуществляет перемещение вспомогательного барабана 14 на сборочную станцию 16.

Этот первый перемещающий узел 29 предпочтительно содержит механическую руку, предпочтительно антропоморфный робот с шестью или более (предпочтительно семью) степенями подвижности, имеющую головку 30, которая может функционально соединяться с соединительным концом 28a второго центрального вала 28. Предпочтительно, на первый перемещающий узел 29 также возлагается задача поддерживания вспомогательного барабана 14 на линии 13 для формирования внешней заготовки и его перемещения удобным образом, по меньшей мере, между последней рабочей станцией, предусмотренной на линии, и сборочной станцией 16. Указанный первый перемещающий узел 29 также может осуществлять управление устройствами для регулирования диаметра поверхности 26 укладки.

Перемещение вспомогательного барабана 14 к сборочной станции 16 осуществляется посредством перемещения самого барабана в направлении, радиальном к его геометрической оси X'-X' вращения, таким образом, чтобы выровнять его с присоединяющими устройствами 31, установленными на сборочной станции и предпочтительно содержащими оправку 31a. Посредством осевого перемещения вспомогательного барабана 14 или оправки 31a последняя соединяется с концом 28b второго центрального вала 28 для захвата, тогда как соединительный конец 28a, расположенный на противоположной стороне относительно конца 28b для захвата, по-прежнему удерживается первым перемещающим узлом 29.

Таким образом, вспомогательный барабан 14, который до настоящего времени поддерживался системой, обеспечивающей свободу перемещения в соответствии с шестью или более степеней подвижности и представленной первым перемещающим узлом 29, эффективно лишен подвижности с однозначным и точным позиционированием в сборочной станции 16.

Более подробно, вспомогательный барабан 14 оказывается соосно выровненным с захватывающим узлом 32, приспособленным для снятия внешней заготовки 15 со вспомогательного барабана 14 посредством множества распределенных по окружности пластин 33, которые являются радиально подвижными относительно кольцевой опорной конструкции 34.

Кольцевая опорная конструкция 34 является подвижной в осевом направлении вдоль соответствующих направляющих 35, встроенных в сборочную станцию 16, с тем, чтобы привести пластины 33 в центрированное по оси положение относительно средней оси внешней заготовки 15. Затем пластины 33 одновременно радиально сближаются относительно вспомогательного барабана 14, пока они не войдут в контакт с внешней заготовкой 15.

Подходящие исполнительные механизмы, размещенные в первой головке 31, осуществляют радиальное сдвигание вспомогательных секторов 27 через посредство соединительного конца 28a второго центрального вала 28 с тем, чтобы отделить вспомогательный барабан 14 от внешней заготовки 15, удерживаемой пластинами 33 захватывающего узла 32.

Затем посредством первого перемещающего узла 29 вспомогательный барабан 14 смещается в осевом направлении относительно внешней заготовки 15, которая остается в сцеплении с захватывающим узлом 32, и после этого вспомогательный барабан 14 может быть радиально перемещен в сторону от его осевого выравнивания с захватывающим узлом 32 для повторного использования для изготовления новой внешней заготовки 15 вдоль линии 13 для формирования внешней заготовки.

Второй перемещающий узел 36, предпочтительно содержащий механическую руку с шестью или более (предпочтительно семью) степенями подвижности, имеющую вилкообразный конец 37, который может функционально соединяться с противоположными концами первого центрального вала 17, забирает формирующий барабан 11 с линии 10 для формирования каркаса и соединяет его с присоединяющими устройствами 31 вместо вспомогательного барабана 14, ранее снятого с указанных устройств. На сам второй перемещающий узел 36 также может возлагаться задача поддерживания формирующего барабана 11 на линии 13 для формирования внешней заготовки и его перемещения удобным образом, по меньшей мере, между последней рабочей станцией, предусмотренной на самой линии для формирования, и сборочной станцией 16.

Перемещение формирующего барабана 11 к сборочной станции 16 осуществляется посредством перемещения барабана в радиальном направлении относительно его геометрической оси X-X вращения таким образом, чтобы выровнять его с оправкой 31a и сцепить конец 17b первого центрального вала 17 для захвата с ней, после осевого перемещения формирующего барабана 11 или самой оправки 31a.

Центрирующая головка 31b, предусмотренная в сборочной станции 16 в осевом выравнивании с оправкой 31a, перемещается в осевом направлении к последней для сцепления с первым центральным валом 17 на противоположной стороне относительно оправки 31a. Следовательно, вилкообразный конец 37 второго перемещающего узла 36 может быть отсоединен от формирующего барабана 11 и перемещен в сторону от сборочной станции 16.

Формирующий барабан 11, ранее поддерживаемый и перемещаемый системой, обеспечивающей свободу перемещения в соответствии с шестью или более степенями подвижности и представленной вторым перемещающим узлом 36, теперь эффективно лишен подвижности с однозначным и точным позиционированием (более конкретно, до одной степени свободы, т.е. вращения относительно оси X-X) в сборочной станции 16 между оправкой 31a и центрирующей головкой 31b с соосным взаимным расположением относительно захватывающего узла 32, несущего внешнюю заготовку 15.

Использование тех же самых присоединяющих устройств 31 для присоединения как вспомогательного барабана 14, так и формирующего барабана 11 на сборочной станции 16 обеспечивает отличную однозначность и стабильность позиционирования изделий в сборочной станции. С этой целью, является желательным для концов 17b, 28b формирующего барабана 11 и вспомогательного барабана 14 для захвата иметь взаимно идентичную форму.

Посредством дополнительных перемещений захватывающего узла 32 вдоль направляющих 35, параллельно геометрической оси X-X вращения формирующего барабана, внешняя заготовка 15 располагается в центрированном по оси положении относительно средней оси заготовки 12 каркаса, имеющейся на формирующем барабане 11.

Формующие устройства 38, установленные на сборочной станции 16, затем функционально соединяются с формирующим барабаном 11 для придания заготовке 12 каркаса тороидальной формы (см. Фиг.5) для того, чтобы добиться ее размещения на радиально внутренней поверхности внешней заготовки 15.

Формующие устройства 38 могут, например, содержать исполнительный механизм (не показан), функционально связанный с оправкой 31a, для приведения резьбового стержня 18 во вращение с тем, чтобы вызвать взаимное осевое сближение половин 11a формирующего барабана 1 и, следовательно, кольцевых крепежных конструкций 5 заготовки 12 каркаса. Предпочтительно, формующие устройства 38 дополнительно содержат накачивающие элементы, имеющие пневмолинию, соединенную с, по меньшей мере, одним подводящим каналом 39, по меньшей мере, частично выполненным в формирующем барабане 11 и, например, открывающимся вдоль первого центрального вала 17, для подвода рабочей текучей среды к заготовке 12 каркаса и получения ее радиального расширения посредством накачивания во время взаимного сближения кольцевых крепежных конструкций 5.

Затем осуществляется функциональное сцепление формирующего барабана 11 с, по меньшей мере, одним удерживающим элементом 40, приспособленным для объединения с формующими устройствами 38, для обеспечения возможности выполнения этапа формования заготовки 12 каркаса. Более подробно, в предпочтительном варианте осуществления, формирующий барабан 11 функционально сцеплен с, по меньшей мере, одной парой удерживающих элементов 40, каждый со сближенным в осевом направлении взаимным расположением относительно одной из указанных половин 11a. Каждый из удерживающих элементов 40 выполнен с возможностью воздействия на окружной прилегающий край 41, располагающийся на формирующем барабане 11, для обеспечения тороидальной формы слоя/слоев 3 каркаса одновременно с взаимным сближением половин 11a.

Более подробно, каждый удерживающий элемент 40 приспособлен для прижимного воздействия на одну из кольцевых крепежных конструкций 5, каждая из которых образует один из окружных прилегающих краев 41, для поддержания бортов 6 на формирующем барабане 11 и/или фиксации слоя/слоев 3 каркаса относительно кольцевых крепежных конструкций 5 во время этапа формования с тем, чтобы избежать нежелательного скольжения слоя/слоев каркаса или какой-либо другой нежелательной деформации в области бортов 6 во время радиального расширения заготовки 12 каркаса.

Каждый удерживающий элемент 40 предпочтительно содержит, по меньшей мере, один фланцевый элемент 42, который может быть разъемно прикреплен в осевом направлении рядом с соответствующей половиной 11a формирующего барабана 11 и поддерживает, по меньшей мере, одно уплотнительное кольцо 43, предназначенное для взаимодействия с соответствующей кольцевой крепежной конструкцией 5, поддерживаемой формирующим барабаном 11.

Более конкретно, множество соответственно концентрических уплотнительных колец 43, имеющих соответственно разные диаметры, может быть предпочтительно связано с каждым удерживающим элементом 40. Таким образом, можно преимущественно использовать одни и те же удерживающие элементы 40 для обработки большого множества шин, имеющих разные посадочные диаметры.

Удерживающие элементы 40 могут быть разъемно соединены с соответствующими соединительными элементами 44 формирующего барабана 11 посредством крепежного устройства 45, функционально поддерживаемого фланцевым элементом 42. Это крепежное устройство 45 предпочтительно содержит направляющую втулку 46, подлежащую сцеплению с возможностью скольжения на соответствующем соединительном элементе 44 и с которой объединено стопорное устройство 47 предпочтительно гидравлического или пневматического типа, не описанное подробно, так как оно может быть выполнено любым удобным образом. После того как каждый из удерживающих элементов посажен на соответствующий соединительный элемент 44 и смещен в осевом направлении до приведения одного из соответствующих уплотнительных колец 43 в контакт с кольцевой крепежной конструкцией 5 заготовки 12 каркаса, стопорные устройства 47 приводятся в действие для получения прочного осевого закрепления удерживающих элементов 40 относительно формирующего барабана 11.

Предпочтительно, каждое уплотнительное кольцо 43 взаимодействует с соответствующей кольцевой крепежной конструкцией 5 на радиально внешней, имеющей форму усеченного конуса поверхности 43a самого уплотнительного кольца 43. Таким образом, уплотнительное кольцо 43 может оказывать прижимное действие на слой/слои 3 каркаса, согнутый/ые вокруг кольцевой крепежной конструкции 5, причем прижимное действие сосредоточено вдоль радиально внутреннего окружного края указанной кольцевой крепежной конструкции 5. Указанное прижимное действие оказывается особенно подходящим для того, чтобы избежать нежелательного скольжения кордов, образующих слой/слои 3 каркаса, в результате усилий, передаваемых во время этапа формования.

Одновременно, уплотнительные кольца 43, предпочтительно имеющие непрерывную окружную протяженность, выполняют функцию закрывания с уплотнением заготовки 12 каркаса на кольцевых крепежных конструкциях 5, облегчая радиальное расширение заготовки каркаса и поддержание накачанного состояния после этапа формования.

Однако прижимное действие, оказываемое уплотнительными кольцами 43, может уменьшаться во время этапа формования вследствие характерной податливости исходного эластомерного материала.

Следовательно, предпочтительно предусмотрено, что каждый удерживающий элемент 40 дополнительно должен содержать прижимные устройства 48, работающие между соответствующим фланцевым элементом 42 и уплотнительными кольцами 43, для обеспечения поддержания уплотнительного кольца 43, взаимодействующего с соответствующей крепежной конструкцией 5, в прижатом взаимодействии с последней во время всего этапа формования заготовки 12 каркаса. Таким образом, возникновение явлений скольжения кордов слоя/слоев 3 каркаса, согнутого/ых вокруг кольцевых крепежных конструкций 5, также предотвращается при наличии пластической податливости эластомерного материала, размещенного рядом с бортами 6.

В соответствии с предпочтительным вариантом осуществления прижимные устройства 48 содержат, по меньшей мере, одно прижимное кольцо 49, в сцеплении с возможностью скольжения с фланцевым элементом 42 и перемещаемое в осевом направлении к уплотнительному кольцу 43 под воздействием приводимого в действие текучей средой исполнительного механизма 50.

Более конкретно, предпочтительно предусмотрено множество прижимных колец 49, каждое из которых связано с одним из уплотнительных колец 43. Каждое уплотнительное кольцо 43 является радиально расширяемым под воздействием осевого перемещения соответствующего прижимного кольца 49. Для облегчения этого радиального расширения каждое уплотнительное кольцо 43 может иметь радиально внутреннюю, имеющую форму усеченного конуса поверхность 43b, обращенную к окружному краю прижимного кольца 49.

Предпочтительно, один приводимый в действие текучей средой исполнительный механизм 50, содержащий кольцевой поршень, например, который перемещается воздухом или другой текучей средой под давлением, подведенной в камеру 51, образованную во фланцевом элементе 42, может одновременно воздействовать на все прижимные кольца 49, связанные с соответствующим удерживающим элементом 40, преодолевая действие соответствующих возвратных пружин 51a. Однако прижимное действие будет только прикладываться к уплотнительному кольцу 43, взаимодействующему с прилеганием с кольцевой крепежной конструкцией 5.

В заключение, во время всего этапа формования, воздействие стопорных устройств 47 на соответствующие соединительные элементы 44 обеспечивает устойчивое позиционирование удерживающих элементов 40 и эффективно противодействует существенным усилиям, стремящимся переместить их в осевом направлении от формирующего барабана 11 в результате давления накачивания, созданного внутри заготовки 12 каркаса. Одновременно, прижимные устройства 48 обеспечивают то, что, несмотря на осевую фиксацию, осуществленную стопорными устройствами 47, уплотнительные кольца 43 постоянно поддерживаются в прижатом взаимодействии с кольцевыми крепежными конструкциями 5, также при наличии пластической податливости эластомерного материала.

В конце этапа формования стопорные устройства 47 могут быть отключены для обеспечения возможности смещения удерживающих элементов 40 в осевом направлении от формирующего барабана 11.

Кроме того, прикаточные устройства 52, радиально подвижные относительно формирующего барабана 11, также могут быть связаны со сборочной станцией 16. Известным образом, прикаточные устройства 52 после отсоединения захватывающего узла 32 от собранной шины осуществляют процесс прикатки на протекторном браслете 8 и, по меньшей мере, на части боковин 9 шины, при этом обрабатываемая шина приводится во вращение двигателем (не показан), связанным с оправкой 31a, для обеспечения надежного наложения внешней заготовки 15 на заготовку 12 каркаса.

Когда формирование завершено, секторы формирующего барабана 11 радиально сдвигаются внутрь для обеспечения возможности снятия шины 2 с формирующего барабана 11 посредством действия захватывающего и размещающего узла 53, разгружающего шину на ленточный конвейер 54. Шина 2 затем перемещается от сборочной станции 16, чтобы подвергнуться этапу вулканизации, подлежащему выполнению любым удобным образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2009 |

|

RU2483923C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2008 |

|

RU2455165C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2331518C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2002 |

|

RU2324594C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2344933C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗИРОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2008 |

|

RU2490131C2 |

| СПОСОБ УПРАВЛЕНИЯ СБОРКОЙ ШИНЫ | 2012 |

|

RU2602528C2 |

| СПОСОБ СБОРКИ ШИН И ПЕРЕДАТОЧНОЕ УСТРОЙСТВО УСТАНОВКИ ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2018 |

|

RU2772106C2 |

| СПОСОБ, ПРОЦЕСС И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2014 |

|

RU2678662C1 |

Изобретение относится к способу и устройству для сборки шин. Согласно способу образуют заготовку каркаса на формирующем барабане. Заготовка каркаса содержит, по меньшей мере, один слой каркаса и пару кольцевых крепежных конструкций. Образуют внешнюю заготовку на вспомогательном барабане. Внешняя заготовка содержит, по меньшей мере, один слой брекера и протекторный браслет. Присоединяют вспомогательный барабан на сборочной станции. Снимают внешнюю заготовку со вспомогательного барабана. Присоединяют формирующий барабан на сборочной станции. Размещают внешнюю заготовку в радиально наружном положении относительно заготовки каркаса, образованной на формирующем барабане. Функционально соединяют формующие устройства, имеющиеся на сборочной станции, с формирующим барабаном. Придают заготовке каркаса тороидальную форму. Техническим результатом изобретения является повышение производительности и качества продукции. 2 н. и 48 з.п. ф-лы, 5 ил.

1. Способ сборки шин, включающий этапы:

образования заготовки (12) каркаса на формирующем барабане (11), причем заготовка каркаса содержит, по меньшей мере, один слой (3) каркаса и пару кольцевых крепежных конструкций (5);

образования внешней заготовки (15) на вспомогательном барабане (14), причем внешняя заготовка содержит, по меньшей мере, один слой брекера и протекторный браслет (8);

присоединения вспомогательного барабана (14) на сборочной станции (16);

снятия внешней заготовки (15) со вспомогательного барабана (14);

присоединения формирующего барабана (11) на сборочной станции (16);

размещения внешней заготовки (15) в радиально наружном положении относительно заготовки (12) каркаса, образованной на формирующем барабане (11);

функционального соединения формующих устройств (38), имеющихся на сборочной станции (16), с формирующим барабаном (11);

придания заготовке (12) каркаса тороидальной формы для обеспечения ее присоединения к внешней заготовке (15).

2. Способ по п.1, при котором присоединение формирующего барабана (11) и вспомогательного барабана (14) на сборочной станции (16) осуществляется на присоединяющих устройствах (31), работающих на сборочной станции (16) и приспособленных для выборочного соединения с формирующим барабаном (11) и вспомогательным барабаном (14).

3. Способ по п.2, при котором присоединение формирующего барабана (11) и вспомогательного барабана (14) с присоединяющими устройствами (31) осуществляют на, по меньшей мере, одном конце (17b, 28b) центрального вала, имеющегося у каждого из формирующего барабана (11) и вспомогательного барабана (14), для захвата.

4. Способ по п.1, при котором этап присоединения вспомогательного барабана (14) к сборочной станции (16) осуществляют посредством перемещения вспомогательного барабана (14) в радиальном направлении относительно его оси вращения таким образом, чтобы разместить его в осевом выравнивании с захватывающим узлом (32), имеющимся на сборочной станции (16) и предназначенным для снятия внешней заготовки (15) со вспомогательного барабана (14).

5. Способ по п.4, при котором снятие внешней заготовки (15) со вспомогательного барабана (14) включает этапы:

перемещения захватывающего узла (32) параллельно геометрической оси вращения вспомогательного барабана (14) до размещения захватывающего узла (32) вокруг внешней заготовки (15), имеющейся на вспомогательном барабане (14);

сцепления внешней заготовки (15) с захватывающим узлом (32); и

перемещения вспомогательного барабана (14) в осевом направлении для его отсоединения от внешней заготовки (15).

6. Способ по п.4, дополнительно включающий этап радиального перемещения вспомогательного барабана (14) из состояния осевого выравнивания с захватывающим узлом (32), после снятия внешней заготовки (15) со вспомогательного барабана (14) и до присоединения формирующего барабана (11) на сборочной станции (16).

7. Способ по п.1, при котором этап присоединения вспомогательного барабана (14) к сборочной станции (16) осуществляют посредством регулирования позиционирования вспомогательного барабана (14) в соответствии с, по меньшей мере, шестью степенями подвижности.

8. Способ по п.1, при котором этап присоединения формирующего барабана (11) к сборочной станции (16) осуществляют посредством перемещения формирующего барабана (11) в радиальном направлении относительно его оси вращения таким образом, чтобы разместить его в осевом выравнивании с захватывающим узлом (32).

9. Способ по п.1, при котором этап присоединения формирующего барабана (11) к сборочной станции (16) осуществляют посредством регулирования позиционирования формирующего барабана (11) в соответствии с, по меньшей мере, шестью степенями подвижности.

10. Способ по п.4, при котором этап размещения внешней заготовки (15) в месте радиально снаружи относительно заготовки (12) каркаса осуществляют посредством перемещения захватывающего узла (32) параллельно геометрической оси вращения формирующего барабана (11) до размещения внешней заготовки (15) вокруг заготовки (12) каркаса.

11. Способ по п.1, при котором этап функционального соединения формирующего барабана (11) с формующими устройствами (38) включает сцепление пары удерживающих элементов (40) с формирующим барабаном (11), при этом каждый удерживающий элемент устанавливают со сближенным в осевом направлении взаимным расположением относительно одной половины формирующего барабана (11).

12. Способ по п.11, при котором каждый удерживающий элемент (40) воздействует на окружной прилегающий край (41), располагающийся на формирующем барабане (11).

13. Способ по п.1, при котором кольцевые крепежные конструкции (5) зафиксированы относительно формирующего барабана (11) во время этапа формования.

14. Способ по п.13, при котором одновременно с этапом фиксации на кольцевых крепежных конструкциях (5) осуществляют герметическое уплотнение заготовки (12) каркаса.

15. Способ по п.1, при котором, по меньшей мере, один удерживающий элемент (40) вводят в прижатое взаимодействие с, по меньшей мере, одной кольцевой крепежной конструкцией (5).

16. Способ по п.11, при котором этап фиксации, по меньшей мере, одного слоя (3) каркаса относительно, по меньшей мере, одной кольцевой крепежной конструкции (5) осуществляют одновременно со сцеплением, по меньшей мере, одного удерживающего элемента (40) с формирующим барабаном (11).

17. Способ по п.12, при котором сцепление, по меньшей мере, одного удерживающего элемента (40) с формирующим барабаном (11) включает этапы прикрепления фланцевого элемента (42) удерживающего элемента (40) относительно формирующего барабана (11); и прижатия уплотнительного кольца (43) удерживающего элемента (40) к окружному прилегающему краю (41).

18. Способ по п.1, при котором после этапа формования осуществляют этапы:

отделения захватывающего узла (32) от собранной шины (2);

радиального сдвигания формирующего барабана (11); и

отсоединения обрабатываемой шины (2) от формирующего барабана (11).

19. Способ по п.1, при котором после этапа формования выполняется, по меньшей мере, один этап прикатки собранной шины (2), располагающейся на формирующем барабане (11).

20. Способ по п.1, при котором, по меньшей мере, часть заготовки (12) каркаса изготавливают с помощью укладки простых полуфабрикатов на формирующий барабан (11).

21. Способ по п.1, при котором, по меньшей мере, один слой (7а) брекера изготавливают с помощью укладки простых полуфабрикатов на вспомогательный барабан (14).

22. Устройство для сборки шин, содержащее:

присоединяющие устройства (31), подлежащие соединению со вспомогательным барабаном (14), несущим внешнюю заготовку (15), содержащую брекерную конструкцию (7) и протекторный браслет (8), и с формирующим барабаном (11), несущим заготовку (12) каркаса, содержащую, по меньшей мере, один слой (3) каркаса и пару кольцевых крепежных конструкций (5);

захватывающий узел (32) для снятия внешней заготовки (15) со вспомогательного барабана (14), соединенного с присоединяющими устройствами (31), и ее размещения в место радиально снаружи относительно заготовки (12) каркаса, имеющейся на формирующем барабане (11);

формующие устройства (38), подлежащие функциональному соединению с формирующим барабаном (11), сцепленным с присоединяющими устройствами (31), для придания радиального расширения заготовке (12) каркаса для ее присоединения к внешней заготовке (15), удерживаемой захватывающим узлом (32).

23. Устройство по п.22, в котором каждый из формирующего барабана (11) и вспомогательного барабана (14) содержит центральный вал (17, 28), имеющий, по меньшей мере, один конец (17b, 28b) для захвата, подлежащий сцеплению с присоединяющими устройствами (31).

24. Устройство по п.23, в котором концы (17b, 28b) формирующего барабана (11) и вспомогательного барабана (14) для захвата имеют взаимно идентичную форму.

25. Устройство по п.23 или 24, в котором присоединяющие устройства (31) содержат оправку (31а), подлежащую функциональному соединению, по меньшей мере, с центральным валом (17, 28) формирующего барабана (11).

26. Устройство по п.25, в котором присоединяющие устройства (31) дополнительно содержат центрирующую головку (31b), соосно выровненную с оправкой (31а) и выполненную с возможностью функционального сцепления с, по меньшей мере, одним концом центрального вала (17, 28) формирующего барабана (11), на противоположной стороне относительно оправки (31а).

27. Устройство по п.26, в котором, по меньшей мере, одно из оправки (31а) и центрирующей головки (31b) также функционально соединено с центральным валом (17, 28) вспомогательного барабана (14).

28. Устройство по п.27, в котором формирующий барабан (11) содержит две половины (11а), которые сближаются в осевом направлении и каждая из которых выполнена с возможностью сцепления с одной из кольцевых крепежных конструкций (5).

29. Устройство по п.22, в котором формирующий барабан (11) содержит окружные секторы, которые являются радиально перемещаемыми между рабочим положением, в котором они проходят с взаимным расположением, обеспечивающим окружную непрерывность, и исходным положением, в котором они радиально приближены относительно геометрической оси формирующего барабана (11) для обеспечения возможности снятия сформированной шины (2) с формирующего барабана (11).

30. Устройство по п.22, в котором вспомогательный барабан (14) содержит следующие друг за другом в окружном направлении вспомогательные секторы (27), которые являются радиально перемещаемыми под управлением регулировочных устройств.

31. Устройство по п.30, в котором каждый из вспомогательных секторов (27) имеет гребнеобразные концевые участки (27а), каждый из которых функционально сцеплен с взаимодействующим с ним гребнеобразным концевым участком (27а), имеющимся на соседнем в окружном направлении вспомогательном секторе (27).

32. Устройство по п.22, в котором захватывающий узел (32) содержит:

кольцевую конструкцию (34), перемещаемую параллельно геометрической оси присоединения формирующего барабана (11) и вспомогательного барабана (14) на присоединяющих устройствах (31); и

множество пластин (33), радиально подвижных относительно кольцевой конструкции (34).

33. Устройство по п.22, в котором формующие устройства (38) содержат:

исполнительный механизм, воздействующий на формирующий барабан (11), для осевого сближения кольцевых крепежных конструкций (5); и

накачивающие элементы (39) для подвода рабочей текучей среды к заготовке (12) каркаса во время взаимного сближения кольцевых крепежных конструкций (5).

34. Устройство по п.33, в котором накачивающие элементы содержат подводящий канал (39).

35. Устройство по п.22, в котором формующие устройства (38) содержат удерживающие элементы (40), каждый из которых работает в прижатом взаимодействии с одной из кольцевых крепежных конструкций (5) в сцеплении с, по меньшей мере, одним слоем (3) каркаса.

36. Устройство по п.35, в котором каждый из удерживающих элементов (40) функционально сцеплен с, по меньшей мере, одним соединительным элементом (44), поддерживаемым формирующим барабаном (11).

37. Устройство по п.36, в котором каждый удерживающий элемент (40) содержит, по меньшей мере, один фланцевый элемент (42), подлежащий разъемному прикреплению к формирующему барабану (11) со сближенным в осевом направлении взаимным расположением и поддерживающий, по меньшей мере, одно уплотнительное кольцо (43), предназначенное для взаимодействия с соответствующей кольцевой (34) крепежной конструкцией (5).

38. Устройство по п.36 или 37, в котором каждый удерживающий элемент (40) поддерживает крепежное устройство (45), подлежащее функциональному соединению с, по меньшей мере, одним соединительным элементом (44).

39. Устройство по п.38, в котором крепежное устройство (45) содержит стопорное устройство (47), функционально смонтированное в направляющей втулке (46), подлежащей сцеплению с возможностью скольжения на, по меньшей мере, одном соединительном элементе (44).

40. Устройство по п.37, в котором каждый из удерживающих элементов (40) дополнительно содержит прижимные устройства (48), работающие между фланцевым элементом (42) и уплотнительным кольцом (43), для прижатия последнего к соответствующей кольцевой (34) крепежной конструкции (5).

41. Устройство по п.37, в котором, по меньшей мере, одно уплотнительное кольцо (43) взаимодействует с соответствующей кольцевой крепежной конструкцией (5) на радиально внешней, имеющей форму усеченного конуса поверхности (43а) самого уплотнительного кольца (43).

42. Устройство по п.40, в котором, по меньшей мере, одно уплотнительное кольцо (43) является радиально расширяемым под воздействием прижимных устройств (48).

43. Устройство по п.40, в котором прижимные устройства (48) содержат прижимное кольцо (49), перемещаемое в осевом направлении к уплотнительному кольцу (43) под воздействием приводимого в действие текучей средой исполнительного механизма (50).

44. Устройство по п.43, в котором уплотнительное кольцо (43) имеет радиально внутреннюю, имеющую форму усеченного конуса поверхность (43b), обращенную к окружному краю прижимного кольца (49).

45. Устройство по п.37, в котором каждый удерживающий элемент (40) содержит множество соответственно концентрических уплотнительных колец (43), имеющих соответственно разные диаметры.

46. Устройство по п.22, дополнительно содержащее прикаточные устройства (52), которые являются радиально подвижными относительно формирующего барабана (11), сцепленного с присоединяющими устройствами (31).

47. Устройство по п.22, содержащее сборочную станцию (16), в которую встроены присоединяющие устройства (31), захватывающий узел (32) и формующие устройства (38).

48. Устройство по п.47, дополнительно содержащее:

первый перемещающий узел (29) для вспомогательного барабана (14) до присоединяющих устройств (31); и

второй перемещающий узел (36) для формирующего барабана (11) до присоединяющих устройств (31);

причем, по меньшей мере, один из первого перемещающего узла (29) и второго перемещающего узла (36) содержит, по меньшей мере, одну механическую руку.

49. Устройство по п.48, в котором, по меньшей мере, одна механическая рука имеет, по меньшей мере, шесть степеней подвижности.

50. Устройство по п.48, дополнительно содержащее:

линию (10) для формирования каркаса для образования, по меньшей мере, одной заготовки (12) каркаса на формирующем барабане (11);

линию (13) для формирования внешней заготовки для образования, по меньшей мере, одной внешней заготовки (15) на вспомогательном барабане (14); и

сборочную станцию (16) для соединения каждой заготовки (12) каркаса с каждой внешней заготовкой (15);

причем первый перемещающий узел (29) перемещает вспомогательный барабан (14), по меньшей мере, от рабочей станции на линии (13) для формирования внешней заготовки к сборочной станции (16); а

второй перемещающий узел (36) перемещает формирующий барабан (11), по меньшей мере, от рабочей станции на линии (10) для формирования каркаса к сборочной станции (16).

| WO 2006064526 A1, 22.06.2006 | |||

| RU 2005117151 A, 20.01.2006 | |||

| RU 2004132837 A, 20.04.2005 | |||

| СИСТЕМА УСТРОЙСТВ ДЛЯ СБОРКИ СЫРОЙ ШИНЫ ТРАНСПОРТНЫХ СРЕДСТВ | 1997 |

|

RU2174469C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1996 |

|

RU2094545C1 |

| Устройство для сборки покрышек пневматических шин | 1990 |

|

SU1729787A1 |

Авторы

Даты

2012-07-10—Публикация

2008-04-18—Подача