Область техники, к которой относится изобретение

Изобретение относится к методу повышения усталостной прочности резьбового соединения, в частности, для соединения труб установленной длины для создания колонн, использующихся в углеводородной промышленности, особенно, для использования в области труб нефтяного сортамента и морских трубопроводов.

Уровень техники

Разведка нефти или, обобщая, углеводородов в последние годы предъявляет все более высокие требования к металлическим изделиям и сооружениям, так как нефтяные и газовые месторождения или коллекторы располагаются все глубже и все в более труднодоступных местах. Поиск и разработка глубоководных углеводородных месторождений стали обычными и требуют металлических изделий, более стойких к воздействиям окружающей среды, таким как усталость и коррозия, что раньше было менее важно.

Для добычи нефти или газа из глубоководных месторождений обычно используются морские платформы, заякоренные к морскому дну, и колонны труб, так называемые «разделительные колонны». Они служат для транспортировки нефти и газа на поверхность.

Эти колонны труб погружены в море и подвергаются действию движения подводных течений и поверхностных волн. Из-за этих постоянных и периодических движений моря разделительные колонны не остаются неподвижными, а подвергаются боковому смещению с небольшой амплитудой, которое может привести к деформации в некоторых частях соединения, и должны выдерживать нагрузки, которые вызывают усталостные напряжения в трубах, особенно в отношении зоны резьбового соединения. Эти напряжения могут стать причиной разрыва в трубах вблизи резьбы, поэтому существует необходимость повышения усталостной прочности резьбового соединения.

В настоящее время улучшение усталостных характеристик и совершенствование конструкции резьбовых соединений в нефтегазовой промышленности осуществляются путем адаптации и экстраполяции из других инженерных областей. Определенные стандарты или спецификации по конструкции и размерам пока отсутствуют. Основные принципы содержат британский стандарт/норматив BS7608 по расчету усталостной прочности и оценке металлических конструкций и кривая усталости класса «В» Норвежского Веритаса.

Были уже предложены некоторые решения по повышению усталостной стойкости резьбовых соединений.

В патенте US 6045165 раскрывается способ производства и свинчивания резьбового соединения для повышения его коррозийной стойкости. Соединение имеет внутренний заплечик или наружный заплечик либо внутренний заплечик и наружный заплечик, каждый из которых состоит из участка уплотнения и моментного заплечика. Конструкция соединения такова, что диаметр делительной окружности уплотняющей поверхности на ниппеле больше, чем на муфте, а наклон поверхности моментного заплечика на ниппеле меньше, чем на муфте. Разница наклона между двумя сторонами находится в пределах между 0,5 и 4,0°. Эти признаки обеспечивают газонепроницаемость и стойкость к щелевой коррозии.

Однако проблема усталостной прочности в этом патенте не рассматривалась.

Раскрытие изобретения

Задача настоящего изобретения заключается в создании резьбового соединения, которое устраняло бы недостатки, отмеченные выше.

Основная задача настоящего изобретения заключается в разработке способа повышения усталостной прочности резьбового соединения.

Указанные выше задачи достигаются в соответствии с настоящим изобретением посредством осуществления способа свинчивания резьбового соединения, в котором имеется труба с наружной резьбой, называемая «ниппель», и труба с внутренней резьбой, называемая «муфта», при этом на ниппеле имеется первый опорный заплечик, на муфте имеется второй опорный заплечик, имеющие стыкующуюся форму, при этом ниппель свинчивается с муфтой, а способ состоит из следующих стадий:

а) помещение резьбовой части ниппеля в резьбовую часть муфты;

б) приложение крутящего момента для свинчивания ниппеля с муфтой так, чтобы соединились торцы первого и второго опорных заплечиков;

в) приложение дополнительного крутящего момента так, чтобы предел текучести металла в самой напряженной части достиг величины от 50 до 90%.

В соответствии с другим аспектом настоящего изобретения указанные выше задачи достигаются за счет создания резьбового соединения, которое состоит из трубы с наружной резьбой, называемой «ниппель», и трубы с внутренней резьбой, называемой «муфта», при этом на ниппеле имеется первый опорный заплечик, на муфте имеется второй опорный заплечик, имеющие стыкующуюся форму, а ниппель свинчивается с муфтой, при этом величина натяга между канавками резьбы ниппеля или муфты и выступами резьбы ответного элемента составляет 1-5% от средней толщины стенок трубы, а радиус (R) профиля резьбы от канавки к опорной стороне составляет приблизительно  высоты профиля резьбы.

высоты профиля резьбы.

В соответствии с заявленным изобретением задача повышения усталостной прочности резьбового соединения достигается комбинированным действием ряда признаков, которое проявляется в конце свинчивания соединения, имеющего соответствующую конструкцию:

а) возможность высоких радиальных нагрузок (так называемой «стягивающей нагрузки») в зависимости от натяга профиля резьбы для повышения усталостной прочности;

б) возможность высоких нагрузок на заплечик для повышения усталостной прочности;

в) возможность увеличенного радиуса R от канавки к боковой стороне, что снижает концентрацию нагрузки в канавках профиля резьбы;

г) кроме того, соответствующая поверхностная обработка поверхности ниппеля и муфты, заключающаяся в основном в дробеструйном поверхностном упрочнении, повышает дальнейшую усталостную прочность соединения.

Краткое описание чертежей

Вышеуказанная задача и другие задачи иллюстрируются следующим подробным описанием и прилагающимися чертежами, на которых:

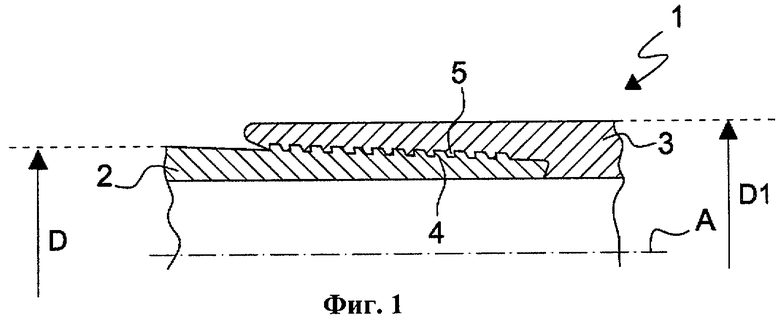

на Фиг.1 показан разрез продольной осевой плоскости соединения, к которому применен способ по настоящему изобретению;

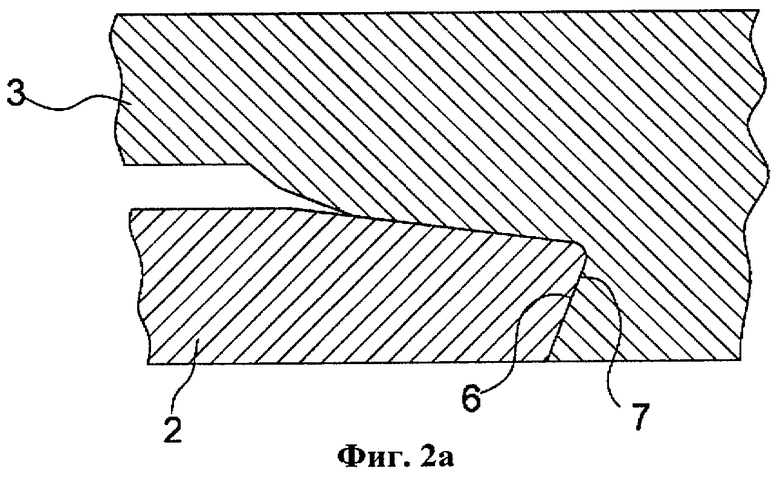

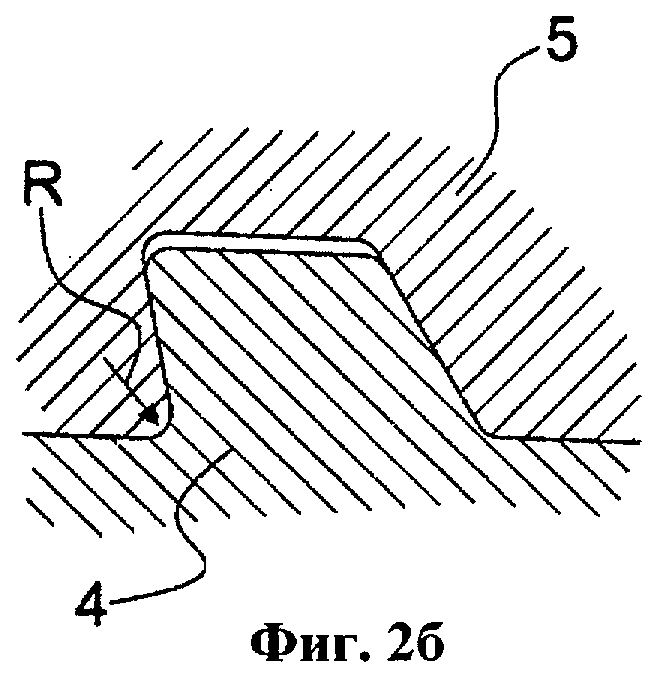

на Фиг.2а и 2б показан увеличенный вид деталей соединения, показанного на Фиг.1;

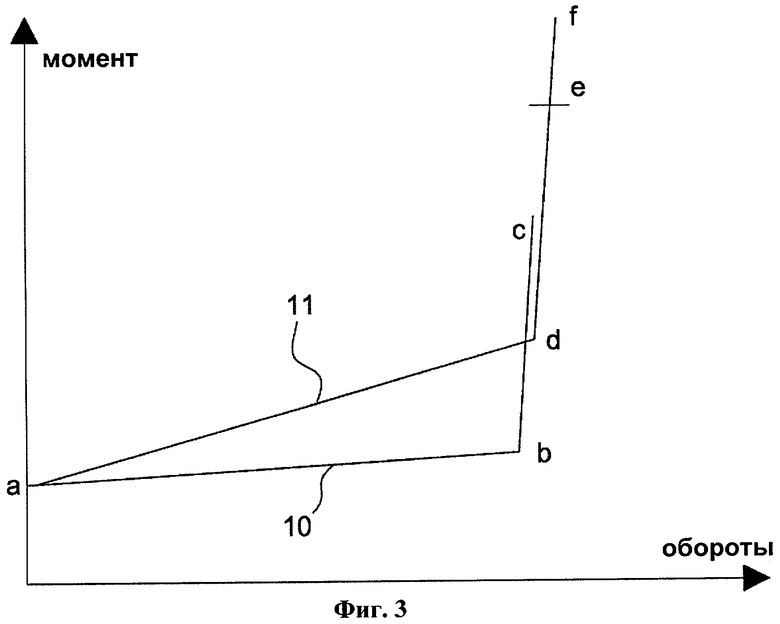

на Фиг.3 показан график с кривыми, представляющими изменение момента свинчивания, необходимого для реализации способа по настоящему изобретению.

Осуществление изобретения

Способ свинчивания соединений, раскрытый в настоящем изобретении, следует принципу «повышения усталостной прочности путем увеличения сплошности соединения» и разработан с помощью метода Тагучи, который основывается на теории восьмиугольных матриц.

Д-р Тагучи разработал метод, основанный на экспериментах с использованием «ортогональной таблицы», который обеспечивает значительное снижение вариативности в отношении эксперимента с оптимальными настройками контрольных параметров. Этот метод использует предыдущие знания о продукте/процессе. «Ортогональные таблицы» предоставляют набор сбалансированных (минимальных) экспериментов, а отношения сигнал-шум д-ра Тагучи служат целевыми функциями для оптимизации и предсказания оптимальных результатов. Отношение сигнал-шум необходимо максимизировать, чтобы минимизировать эффекты шума; уровень шума показан как ошибка, которую необходимо удерживать низкой, иначе выбор параметров не завершится и часть шума фактически станет сигналом, не идентифицированным должным образом в начале испытания.

Параметры для оценки с помощью этой методологии были определены, как указано ниже, с двумя возможными состояниями:

- радиусы профиля резьбы (0,2, 0,3 мм);

- натяг резьбы (0,9%, 4% от средней толщины соединения);

- поверхностная обработка (дробеструйное поверхностное упрочнение, без обработки);

- целевые значения момента на заплечике (менее 12000 фут-фунт, более 18000 фут-фунт) в силу инерции трубных ключей для свинчивания.

Указанные выше параметры были комбинированы в соответствии с требованиями методологии Тагучи по разработке экспериментов с использованием ортогональной матрицы L8 - восемь экспериментальных попыток. Эксперименты были проведены при двух уровнях нагрузки на трубе с наружным диаметром 244 мм и толщиной 13,84 мм. Параметры указаны в таблице 1.

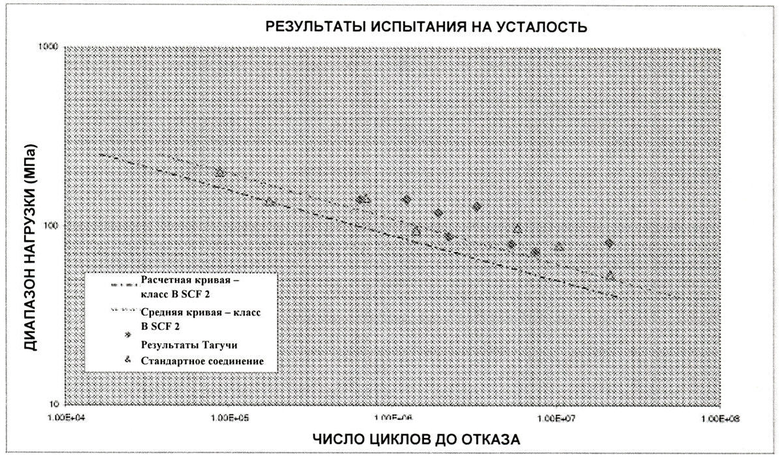

На графике ниже показано различие между стандартным соединением и результатами соединений, произведенных в соответствии с таблицей выше, что является самой эффективной комбинацией использования большего натяга резьбы, высокой энергии на заплечике, большого радиуса и поверхности, подвергнутой дробеструйному поверхностному упрочнению. Главные эффекты видны в области выше предела усталости материала, ~90 МПа.

В качестве результата применения этого способа возможны несколько конфигураций резьбового соединения, поэтому было проведено несколько испытаний, чтобы подтвердить эти результаты.

На чертежах, в частности, показано резьбовое соединение 1, соединяющее две трубы - трубу с наружной резьбой (ниппель) 2 с номинальным диаметром D и трубу с внутренней резьбой (муфту) 3 с номинальным диаметром D1.

Ниппель 2 имеет резьбовую часть 4 с наружной резьбой с соответствующим профилем, например трапецеидальным, а муфта 2 имеет резьбовую часть 5 с внутренней резьбой.

Общая ось трубы, ниппеля и муфты обозначена буквой А. Муфта 2 кончается выступом, представляющим собой опорный заплечик 6. Соответствующая кольцевая поверхность муфты 3, где ниппель 2 примыкает в конце свинчивания, имеет опорный заплечик 7 в основном аналогичной формы. Заплечики 6 и 7 используются для передачи сжимающего осевого усилия через соединение или для повышения сопротивления сжатию при рабочих нагрузках.

Резьбы ниппеля 2 и муфты 3 нарезаны так, чтобы после завершения свинчивания между канавкой ниппеля или муфты и соответствующей вершиной ответного элемента имелся большой радиальный натяг.

Величина этого натяга, измеренная в соответствии с номинальными размерами ниппеля и муфты, то есть перед свинчиванием этих двух элементов, составляет не менее 1% средней толщины соединения, то есть суммы средних толщин ниппеля и муфты в случае наименьшего веса в конструкционном диапазоне труб; и не выше 5% средней толщины соединения, то есть суммы средних толщин ниппеля и муфты в случае наибольшего веса в конструкционном диапазоне труб.

Такие размеры натяга гарантируют, что уровень нагрузок в соединении находится под контролем, что исключает опасность действия факторов высокой концентрации нагрузки.

В таблице 2 указаны примеры соответствующих значений промежутка в случае двух труб, имеющих разный диаметр и вес:

Преимущественно, в соответствии со способом, раскрытом в настоящем изобретении, во время свинчивания дополнительное осевое напряжение передается на соединение путем приложения высоких нагрузок на заплечики 6 и 7 между ниппелем и муфтой. Это достигается путем придания соединению дополнительного момента свинчивания и, следовательно, дополнительной нагрузки заплечика. Это приводит к удивительному эффекту, заключающемуся в том, что в соединении достигается повышенная усталостная прочность.

Эта добавочная нагрузка производит дополнительный сжимающий эффект, напрягая муфту 3 и сжимая ниппель 2, и, таким образом, повышает усталостную прочность. Это достигается балансировкой распределения напряжений на протяжении соединения 1, особенно, в ниппеле 2.

График, изображенный на Фиг.3, выполнен в декартовой системой координат, где на оси абсцисс отложено количество оборотов свинчивания, а на оси ординат - величина крутящего момента. На графике показаны две кривые 10 и 11.

Кривая 10 отражает изменение крутящего момента соединения, соответствующего уровню техники, во время свинчивания в соответствии с обычной практикой. Точка «а» кривой 10 соответствует начальной точке свинчивания. Сегмент «а-b» соответствует постепенному увеличению момента вследствие обычного радиального натяга, используемого во многих известных соединениях. Сегмент «b-с» отражает величину момента, вызванного передачей энергии на опорные заплечики между ниппелем и муфтой.

Кривая 11 отражает изменение крутящего момента, приложенного к соединению в соответствии со способом по изобретению. Сегмент «a-d» соответствует постепенному увеличению момента под более крутым углом, вызванному более высоким значением радиального натяга между вершинами и канавками профиля резьбы ниппеля и муфты. Сегмент «d-e» соответствует резкому увеличению момента, вызванному передачей энергии на заплечики 6 и 7 до величины, соответствующей свинчиванию по известной методике. Сегмент «e-f» отражает приложение дополнительного момента, так называемого «Δ-момента» по изобретению.

Дополнительный момент прилагается в конце свинчивания ниппеля 2 с муфтой 3. Например, когда обычное свинчивание достигает конечного момента, для нагрузки приблизительно 50% предела текучести, «Δ-момент», приложенный в соответствии со способом по изобретению, увеличивает нагрузки до 80% предела текучести. Эти значения могут варьироваться в пределах всего возможного диапазона между 1% и 99%.

При анализе метода свинчивания, раскрытого в настоящем изобретении, необходимо обратить внимание на две точки:

1) точка момента заплечика «d», в которой наклон кривой резко увеличивается, показывает, что свинчивание достигло положения смыкания заплечиков, в котором заплечик 6 ниппеля 2 смыкается с заплечиком 7 муфты 3. Точка «d» обозначает конец первой части кривой 11, в которой натяг резьбы является единственным сопротивлением приложенному моменту;

2) от точки «d» до точки конечного момента «f», в которой завершается свинчивание, кривая становится почти вертикальной линией, так как значение момента резко увеличивается, за часть оборота, сравнимого с предыдущей частью кривой. Причина этого в том, что необходимо преодолеть осевой промежуток, потребляющий соответствующую энергию момента, которая сохранится в виде эластической энергии в соединении.

Для каждого типа серийного соединения определены специфичные оптимизированные значения, которые рассчитаны, испытаны и подтверждены в соответствии со следующей процедурой.

На первом этапе во внимание принимаются параметры соединения, такие как диаметр, толщина, марка стали, тип резьбы. Оптимальные параметры свинчивания предварительно оцениваются, моделируются и имитируются.

На втором этапе проводятся полномасштабные испытания значений, и первоначальный процесс повторяется в итерационном цикле.

На третьем - последнем - этапе свинченное соединение подвергается дополнительным проверочным испытаниям, имитирующим фактические рабочие условия, чтобы проверить и квалифицировать соединение и процесс свинчивания.

Как следствие сложности процесса, параметры свинчивания не определяются в форме абсолютных параметров, как, например, диаметр и толщина стенок соединения. Δ-момент, соответствующий сегменту «e-f» кривой 11, определяется как дополнительный момент или расширение момента в зависимости от кривой оборотов. Как правило, ни нормальный момент, ни Δ-момент не превосходят предела текучести материала в области заплечика. Преимущественно «Δ-момент» определяется с величиной между 10% и 50% нормального момента соединения, соответствующего настоящему уровню развития техники, соответствуя тому факту, что значение конечного момента, то есть сумма нормального момента и «Δ-момента», достигает значения между 50% и 90% предела текучести стали. Нормальный или максимальный момент свинчивания определяется производителем для каждого конкретного соединения.

Другим признаком, способствующим повышению усталостной прочности, в дополнение к реализации способа по изобретению, является обеспечение увеличенного радиуса R профиля резьбы соединения от канавки к опорной стороне.

Чтобы витки резьбы ниппеля и муфты могли выдерживать соответственно повышенные напряжения, возникающие в результате наличия радиального натяга, радиус R между нагрузочной стороной и канавкой увеличен, как показано, в частности, на Фиг.2б.

Было показано, что использование радиального натяга между канавками и вершинами профиля резьбы производит меньшую концентрацию напряжения, чему также способствует возможность увеличения радиуса.

Упомянутое высокое радиальное напряжение может возникнуть между вершинами ниппеля и канавками муфты, оставляя зазор между канавками резьбы ниппеля и вершинами резьбы муфты, не показанное на чертеже, или наоборот, как показано на Фиг.2б. Кроме того, оба варианта могут присутствовать в одном и том же соединении.

Радиус R может быть увеличен до максимального значения, ограниченного необходимостью сохранить эффективность напряжения соединения, особенно, в изношенной резьбе. Если радиус слишком велик, возрастает опасность разъединения.

Значение радиуса R установлено приблизительно как  высоты профиля резьбы, и вследствие возможного применения различных размеров это значение может составлять от 0,2 до 0,4 мм с оптимальным значением 0,3 мм. По результатам проведенных испытаний доказано, что такое значение оптимизирует характеристики резьбового соединения.

высоты профиля резьбы, и вследствие возможного применения различных размеров это значение может составлять от 0,2 до 0,4 мм с оптимальным значением 0,3 мм. По результатам проведенных испытаний доказано, что такое значение оптимизирует характеристики резьбового соединения.

Еще одно усовершенствование, способствующее повышению усталостной прочности соединения, заключается в поверхностной обработке поверхности ниппеля и муфты, заключающейся в дробеструйном поверхностном упрочнении. Преимущественно такая обработка выполняется как на резьбовой части, так и на частях без резьбы, примыкающих к резьбе, например на металлических герметизирующих поверхностях, если имеются, и примыкающих поверхностях.

Во-первых, эта поверхностная обработка обеспечивает незначительное предварительное напряжение сжатия, которое повышает усталостную прочность, как доказано в широко известных исследованиях усталости.

Во-вторых, поверхностная обработка, помимо всего прочего, увеличивает поверхностную твердость. Уже доказано и подробно описано в теории холодной сварки, что поверхностное повреждение резьбы между двумя различными поверхностями снижается, если их поверхностная твердость и полировка различны. Такая обработка, примененная к ниппелю или муфте, или примененная в различной степени для обеспечения различных свойств поверхности, или к различным областям ниппеля и/или муфты, предпочтительно, в резьбовой части, может также снизить поверхностное повреждение резьбы. Например, фосфатирование одной из поверхностей, чтобы сделать ее отличной от поверхности другого элемента соединения, с которой она соприкасается, снижает поверхностное повреждение резьбы. Однако одно фосфатирование не эффективно при высоких нагрузках, а его комбинирование с дробеструйным поверхностным упрочнением обеспечивает свойства, повышающие стойкость соединения к высоким нагрузкам.

В предпочтительном воплощении изобретения такая обработка с целью повышения поверхностной твердости применяется к ниппелю, который обычно испытывает более высокие нагрузки, чем муфта, и, точнее, к началу и концу резьбовой зоны, которые подвержены большей концентрации напряжения. Это повышает однородность распределения напряжения по всей резьбе.

Подходящие параметры процесса для дробеструйного поверхностного упрочнения были установлены после нескольких испытаний, что позволило оптимизировать результаты. Одним из главных параметров процесса является интенсивность дробеструйного поверхностного упрочнения, которая измеряется путем испытания интенсивности Альмена, описанного в стандарте SAEJ442a. По результатам проведенных испытаний подходящая для реализации настоящего изобретения интенсивность Альмена составляет от 006А до 015А.

Другим важным параметром является диаметр дроби (сферические стальные или стеклянные частицы), который должен быть определен в зависимости от геометрии участков, подлежащих обработке. Для реализации настоящего изобретения подходит дробь диаметром от 0,15 до 0,35 мм.

Другим преимуществом такой обработки с целью повышения поверхностной твердости является снижение тенденции к поверхностному повреждению резьбы при свинчивании соединения.

Настоящее изобретение преимущественно используется в области труб нефтяного сортамента и трубопроводов для нефтяной и газовой промышленности, особенно, для морских трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ С ВЫСОКИМИ РАДИАЛЬНЫМИ НАГРУЗКАМИ И ДИФФЕРЕНЦИРОВАННО ОБРАБОТАННЫМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2451229C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2011 |

|

RU2522756C1 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| Резьбовое соединение нефтепромысловых труб с высоким сопротивлением сжатию и комбинированным нагрузкам (варианты) | 2017 |

|

RU2678785C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ И ОБРАЗУЮЩАЯ СМАЗОЧНОЕ ПОКРЫТИЕ КОМПОЗИЦИЯ ДЛЯ ПРИМЕНЕНИЯ В НЕМ | 2013 |

|

RU2604526C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ БУРИЛЬНЫХ ТРУБ | 2012 |

|

RU2508491C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2019 |

|

RU2768626C1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271912C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2005 |

|

RU2335686C1 |

Изобретение относится к резьбовым соединениям. Способ свинчивания резьбового соединения включает в себя стадии приложения крутящего момента для свинчивания ниппеля с муфтой до соединения торцов первого и второго опорных заплечиков и приложения дополнительного крутящего момента до достижения величины момента от 50 до 90% предела текучести стали в самой напряженной части соединения. В результате применения способа увеличивается усталостная прочность соединения. 2 н. и 5 з.п. ф-лы, 3 ил., 2 табл., 1 график.

1. Способ свинчивания резьбового соединения, содержащего трубу (2) с наружной резьбой, определяемую как «ниппель», трубу (3) с внутренней резьбой, определяемую как «муфта», причем на ниппеле имеется первый опорный заплечик, а на муфте имеется второй опорный заплечик, имеющие стыкующуюся форму, а ниппель выполнен с возможностью свинчивания с муфтой, отличающийся тем, что помещают резьбовую часть ниппеля в резьбовую часть муфты, прикладывают крутящий момент для свинчивания ниппеля с муфтой до соединения торцов первого и второго опорных заплечиков, прикладывают дополнительный крутящий момент до достижения величины момента от 50% до 90% предела текучести стали в самой напряженной части соединения.

2. Способ по п.1, в котором канавки профиля резьбы ниппеля или муфты и вершины профиля резьбы ответного элемента имеют радиальный натяг, величина которого, измеренная в соответствии с номинальными размерами ниппеля и муфты, составляет от 1% до 5% средней толщины соединения.

3. Способ по п.2, в котором соединение подвергнуто поверхностной обработке, включающей в себя дробеструйное поверхностное упрочнение.

4. Способ по п.3, в котором указанному дробеструйному поверхностному упрочнению подвергнуты начало и конец резьбовой зоны ниппеля (2).

5. Резьбовое соединение, содержащее трубу с наружной резьбой (2), определяемую как «ниппель», и трубу с внутренней резьбой (3), определяемую как «муфта», на ниппеле имеется первый опорный заплечик (6), на муфте имеется второй опорный заплечик (7), имеющие стыкующуюся форму, а ниппель (2) выполнен с возможностью свинчивания муфтой (3), отличающееся тем, что величина натяга между канавками профиля резьбы ниппеля или муфты и вершинами профиля резьбы ответного элемента, измеренная в соответствии с номинальными размерами ниппеля и муфты, составляет от 1% до 5% средней толщины соединения, а радиус (R) профиля резьбы от канавки к опорной стороне составляет приблизительно  высоты профиля резьбы.

высоты профиля резьбы.

6. Резьбовое соединение по п.5, в котором указанный радиус (R) имеет значение от 0,2 до 0,4 мм.

7. Резьбовое соединение по п.6, в котором указанный радиус (R) имеет значение 0,3 мм.

| US 4688832 А, 25.08.1987 | |||

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| Универсальная муфта | 1990 |

|

SU1726861A1 |

| Поддон для сбора жидкости,выделяющейся при термообработке пищевых продуктов | 1983 |

|

SU1296088A1 |

| US 6447025 В, 10.09.2002 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2012-07-10—Публикация

2008-08-21—Подача