Область техники

Изобретение относится к устройству и способу получения металлов или соединений металлов, в частности, из твердого вещества, содержащего металл или соединение металла. Изобретение относится, в частности, к устройству согласно п.1 формулы изобретения и далее к способу согласно п.11 формулы изобретения.

Уровень техники

Часто металлы или соединения металлов имеются в наличии совместно с твердыми веществами, так что технически сложно отделить металл или соединения металла от твердого вещества и направить для других целей и дальнейшей обработки. Поэтому металлы или соединения металлов отделяют от твердых веществ с помощью устройств для получения таких металлов или соединений металлов. Такие устройства и способы получения металлов или соединений металлов из твердого вещества, содержащего металл или соединение металла, известны в уровне техники.

Так, например, благодаря документу WO 2006/131372 стало известным устройство, в случае которого жидкий, содержащий металл шлак нагревается в электродуговой печи, причем содержащий металл шлак нагревают в первой электропечи переменного тока или электропечи постоянного тока, и расплав затем переносится из первой печи во вторую печь, выполненную в виде электропечи постоянного тока.

Далее стал известным документ ЕР 0714860 В1, в котором раскрыт способ подготовки твердых остатков из установок для сжигания мусора, при котором шлаки расплавляют в нескольких нагревательных камерах, причем в первой нагревательной камере шлак подвергается окислению, во второй нагревательной камере металл восстанавливается и в третьей нагревательной камере осуществляется седиментация металла, чтобы его затем направить в следующую нагревательную камеру, где он собирается и откуда его извлекают.

Известные из уровня техники устройства имеют недостаточную эффективность, причем доля полученного металла или соединений металла еще слишком мала и доля остающегося, не извлеченного металла или соединения металла еще явно слишком высока. Кроме того, хранение этих шлаков или веществ связано с большими затратами, как, например, складирование шлаков из индустрии ферросплавов или индустрии цветных металлов, при котором при изготовлении или обращении с платиной, медью, никелем, свинцом и т.д. на их долю приходятся большие количества шлаков, что поэтому приводит к большим затратам.

Задачей изобретения является создание устройства и способа, с помощью которого может быть увеличена доля полученного из твердых веществ металла или может быть снижена до минимального уровня доля содержащегося в твердом веществе металла или соединения металла.

Согласно изобретению задача в отношении устройства решается с помощью признаков п.1 формулы изобретения. При этом задача решается с помощью устройства для получения металла или соединения металла, в частности, из материала, содержащего металл или соединение металла, имеющего корпус с первым впускным отверстием для подачи материала и первым выпускным отверстием для удаления отходящего газа, причем далее в корпусе предусмотрен первый электрод в качестве анода и второй электрод в качестве катода для электрического нагревания имеющегося в корпусе материала, далее выпускное отверстие для извлечения расплавленного металла или соединения металла и переливное отверстие для слива шлака.

При этом предпочтительно, если предусмотрено устройство подачи шлака, с помощью которого шлак может направляться во внутреннее пространство корпуса. Благодаря этому достигается, что, например, содержащий металл шлак может подаваться в устройство для обеднения.

Для нагревания содержимого устройства предпочтительно, если первый электрод вдается в корпус предпочтительно сверху и достает до слоя электропроводного материала.

Также для этого предпочтительно, если второй электрод расположен у днища корпуса или вмонтирован в днище корпуса.

Особенно предпочтительно, если в процессе работы устройства в корпусе получается слоистая структура, которая имеет один слой электропроводного материала, слой шлака и слой расплавленного металла или соединения металла.

Далее предпочтительно, если в корпусе предусмотрен электрод или нагревательный стержень, посредством которого может проводиться нагревание сопротивлением находящегося в корпусе материала, шлака и/или расплава.

Также целесообразно, если далее в корпусе предусмотрен электрод или нагревательный стержень, с помощью которого можно проводить нагрев находящегося в корпусе материала, шлака и/или расплава с помощью электрической дуги.

В дальнейшем примере выполнения изобретения целесообразно, если предусмотрена подача в корпус восстанавливающего средства.

Предпочтительно, если в корпусе предусмотрен по меньшей мере электромагнит или катушка электромагнита, причем электромагнит или катушка предусмотрен предпочтительным образом на высоте шлака, чтобы достичь движения или перемешивания материала в емкости.

Далее предпочтительно, если содержащий металл или соединение металла материал является твердым веществом, как, например, сыпучий материал.

Задача в части способа решается с помощью признаков п.11 формулы изобретения. При этом способ относится к способу получения металла или соединения металла, в частности, из материала, содержащего металл или соединение металла, с корпусом, имеющим первое впускное отверстие для подачи материала и первое выпускное отверстие для удаления отходящего газа, далее в корпусе предусмотрен первый электрод в качестве анода и второй электрод в качестве катода для электрического нагрева находящегося в корпусе материала, далее имеется выпускное отверстие для извлечения расплавленного металла или соединения металла и переливное отверстие для слива шлака, причем материал вводится в устройство и там расплавляется при подаче электрической энергии путем нагрева электросопротивлением или с помощью электрической дуги.

Предпочтительно, если осуществляется химическое восстановление, причем для этого вводятся восстановительные средства.

Также целесообразно проводится удаление включений.

Далее предпочтительно, если в устройстве осуществляется перемешивание расплава и/или шлака посредством одного или нескольких воздействующих снаружи магнитных полей и, например, поля постоянного тока.

Также целесообразно, если проводится электролитическое осаждение получаемого металла или соединения металла.

Предпочтительные дальнейшие варианты описаны в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Ниже изобретение поясняется более подробно на основе примера выполнения, представленного в чертежах, которые показывают:

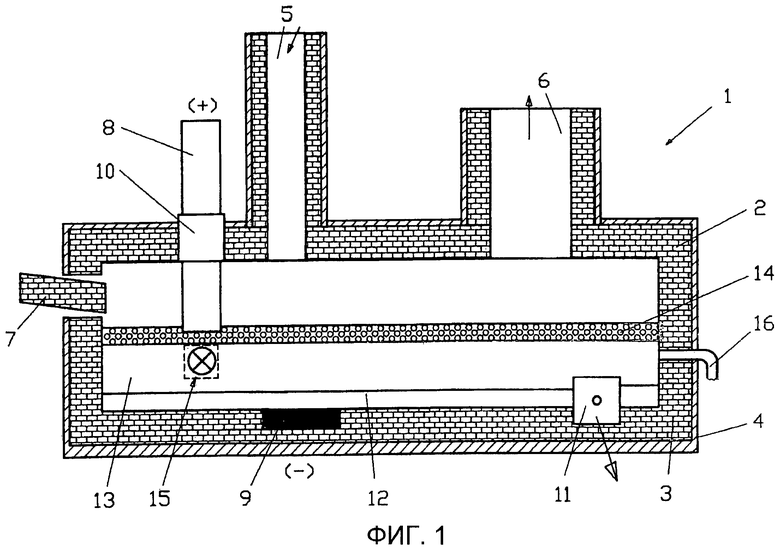

фиг.1 - схематическое изображение примера выполнения устройства согласно изобретению,

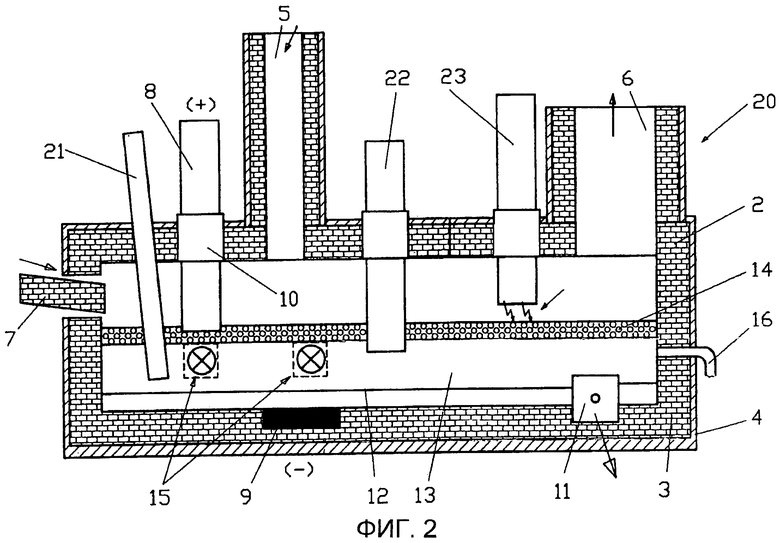

фиг.2 - схематическое изображение примера выполнения устройства согласно изобретению,

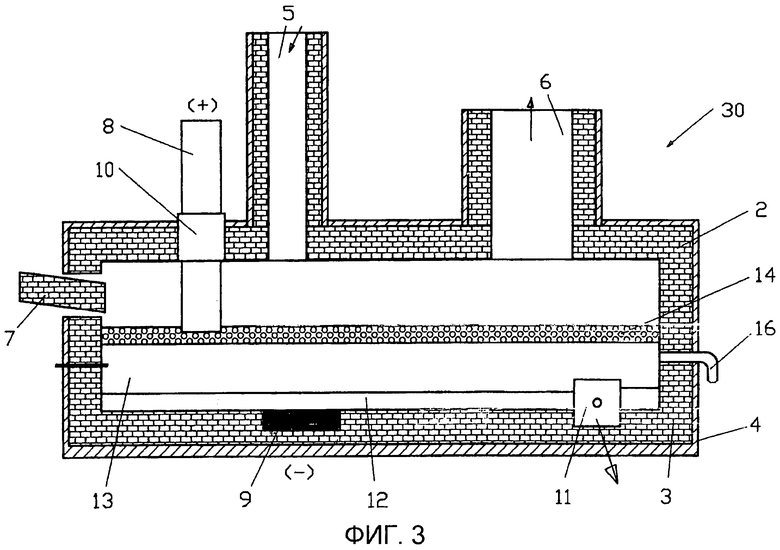

фиг.3 - схематическое изображение примера выполнения устройства согласно изобретению и

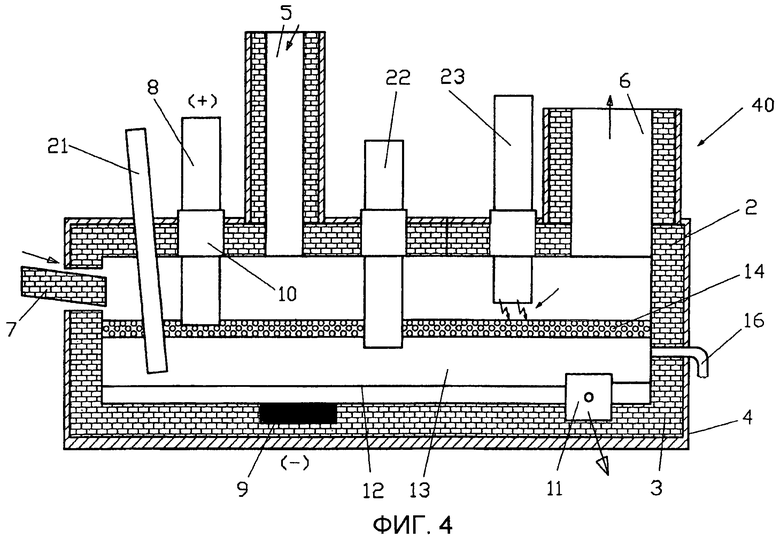

фиг.4 - схематическое изображение примера выполнения устройства согласно изобретению.

Предпочтительный вариант выполнения изобретения

Фиг.1 показывает схематически изображение примера выполнения устройства 1 согласно изобретению для получения металла или соединений металлов, как, например, сплавов из связанных или смешанных с ними или содержащих их твердых веществ. Устройство 1 имеет корпус 2, который выполнен предпочтительно с хорошей теплоизоляцией, так что внутри корпуса может расплавляться твердое вещество и/или вещество, содержащее металл или соединение металла, и применяемая для этого энергия не слишком сильно повышается вследствие тепловых потерь. Поэтому корпус построен с двойными стенками - из внутренней стенки 3 корпуса и наружной стенки 4 корпуса. На верхней стороне корпуса 2 предусмотрен первый соединительный штуцер 5, который выполнен по типу питательного канала или питательной трубы. Через этот штуцер 5 как впускное отверстие, содержащее металл твердое вещество, например, в виде сыпучего материала, может вводиться в устройство 1. Далее на верхней стороне корпуса 2 предусмотрен другой соединительный штуцер 6 как выпускное отверстие, который выполнен также по типу выводного канала или выводной трубы. Штуцер 6 служит для удаления отходящего газа из устройства.

Далее устройство 1 располагает расположенным по выбору подающим устройством 7 для шлака, которое установлено сбоку корпуса и, например, в виде желоба или трубы проходит через стенку корпуса 2.

В корпусе 2 устройства предусмотрены два электрода 8, 9 для электрического нагрева, причем анод 8 в форме стержня вдается во внутреннее пространство корпуса 2 через верхнюю стенку корпуса, причем для проведения анода через стенку корпуса предусмотрена проходящая насквозь направляющая 10, которая направляет и поддерживает анод 8 в корпусе 2. Далее катод 9 введен в нижнее днище корпуса 2 или расположен на днище корпуса. Он выполнен предпочтительно плоским.

В нижней области корпуса предусмотрено выпускное отверстие 11, через которое расплавленный металл или расплавленное соединение 12 металла, которое собирается на дне корпуса 2, может извлекаться.

Во время работы тяжелый металл или тяжелое соединение 12 металла собирается на дне корпуса 2. Над ними собирается шлак в слой 13. Над слоем 13 шлака находится слой 14 проводящего сыпучего материала твердого вещества.

С боковых сторон корпуса предусмотрено переливное отверстие 16 для слива избытка шлака 13, которое обеспечивает ограничение уровня шлака 13 в направлении вверх, чтобы он не поднимался выше. Благодаря этому, в сущности, зафиксировано положение слоя 14, в который входит анод.

На высоте шлака 13 расположен электромагнит 15, который служит для того, чтобы шлак 13 и слой 12 металла или соединения металла в своей, соответственно, плоскости приводился в движение, например в круговое движение.

Фиг.2 показывает пример выполнения устройства 20 согласно изобретению, в случае которого в дополнение к признакам, поясненным в связи с фиг.1, реализованы другие признаки. На фиг.2 уже показанные на фиг.1 признаки снабжены теми же обозначениями.

В противоположность устройству 1 из фиг.1 устройство 20 по фиг.2 имеет средство 21 для подачи твердого, и/или жидкого, и/или газообразного восстановителя. Это средство 21 на фиг.2 выполнено в виде трубы, которая извне вдается в корпус 2 вплоть до области шлака 13, так чтобы направляемый через трубу восстановитель вводился в шлак. Благодаря подаче восстановителей во внутреннее пространство корпуса, например кокса, угля, древесного угля, нефтяного кокса, карбида кальция и/или газов, которые также состоят из углерода или водорода, может контролироваться целенаправленная реакция в корпусе.

Кроме того, в корпусе или на корпусе находятся несколько катушек 15 возбуждения магнитного поля, которые создают внутри корпуса магнитное поле для перемешивания материала в корпусе.

Далее в корпусе 2 находится электрод или нагревательный стержень 22 для нагревания среды или шлака для работы в режиме сопротивления. Далее в корпусе 2 находится электрод или нагревательный стержень 23 для нагревания среды или шлака для работы в режиме электрической дуги. Благодаря этому расплав 12, проводящий сыпучий материал 14 и/или шлак 13 с помощью нагревания электросопротивлением и/или с помощью электрической дуги, расплавляется или поддерживается при определенной температуре. Благодаря этому может заметно повыситься и при известных условиях также сравнительно понизиться подача энергии.

Фиг.3 и 4 показывают устройства 30, 40 согласно изобретению, которые, в сущности, соответствуют устройствам 1 и 20 из фиг.1 и 2, причем оба устройства 30, 40 отличаются тем, что не используют никаких магнитных полей для движения и перемешивания расплава или шлака. Поэтому в этих устройствах может осуществляться чистый режим работы на постоянном токе с коксовой постелью.

С помощью устройств 1, 20, 30, 40 предпочтительным образом можно осуществлять способ получения металла или соединений металла из твердых веществ, содержащих металл или соединение металла, при котором твердое вещество вводится в электропечь и с помощью электропечи, предпочтительно с помощью электропечи постоянного тока, расплавляется. Это достигается в электропечи постоянного тока благодаря тому, что ввод энергии осуществляется с помощью электродуговой печи или нагрева электросопротивлением находящегося в печи шлака.

Кроме того, может проводиться химическое восстановление и можно осуществлять удаление включений.

В электропечи предпочтительным образом осуществляется также перемешивание расплава с помощью одного или нескольких воздействующих извне магнитных полей и, например, поля постоянного тока в печи, которое создается электропроводным сыпучим материалом и фазой металла или соединения металла на поду печи.

Далее можно проводить электролитическое осаждение получаемых металлов или соединений металлов.

Благодаря этому можно предпочтительным образом повысить коэффициент получения металла или соединения металла из шлаков и твердых фаз, которые возникают, например, при изготовлении цветных металлов и ферросплавов. Также можно этим способом проводить обработку загрязненных старых месторождений. В целом можно проводить плавку твердых веществ с низким содержанием основного металла, так чтобы возникающие при этом шлаки создавали меньше нагрузки.

Перечень обозначений

1 устройство для получения металлов или соединений металлов

2 корпус

3 стенка корпуса

4 стенка корпуса

5 соединительный штуцер, впуск

6 соединительный штуцер, выпуск

7 подача

8 электрод

9 электрод

10 направляющая

11 выпускное отверстие

12 расплавленный металл или соединение металла

13 слой, преимущественно слой шлака

14 слой, преимущественно проводящий сыпучий материал

15 электромагнит, катушка

16 переливное устройство

20 устройство

21 подающее средство

22 нагревательный стержень, электрод

23 нагревательный стержень, электрод

30 устройство

40 устройство.

Изобретение относится к металлургии и может быть использовано для получения металла или соединения металла из материала, содержащего металл или соединение металла. Устройство содержит корпус с первым впускным отверстием для подачи материала и первым выпускным отверстием для удаления отходящего газа, причем в корпусе предусмотрен первый электрод в качестве анода и второй электрод в качестве катода для электрического нагрева находящегося в корпусе материала, а также выпускное отверстие для извлечения расплавленного металла или соединения металла и переливное отверстие для слива шлака. Предусмотрено отверстие для подачи шлака, через которое шлак может подаваться во внутреннее пространство корпуса, а также отверстие для подачи восстановителя. Материал вводят в устройство и там расплавляют при введении электрической энергии путем нагрева электросопротивлением или нагрева с помощью электрической дуги. Изобретение позволяет повысить коэффициент извлечения металла или соединения металла из шлаков и твердых фаз от плавки цветных металлов и ферросплавов, а также из твердых веществ с низким содержанием основного металла. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Устройство для получения металла или соединения металла из материала, содержащего металл или соединение металла, имеющее корпус (2) с первым впускным отверстием (5) для подачи материала и первым выпускным отверстием (6) для удаления отходящего газа, причем в корпусе (2) предусмотрен первый электрод (8) в качестве анода и второй электрод (9) в качестве катода для электрического нагрева находящегося в корпусе материала, а также выпускное отверстие для извлечения расплавленного металла или соединения металла и переливное отверстие для слива шлака, отличающееся тем, что предусмотрено отверстие (7) для подачи шлака, через которое шлак может подаваться во внутреннее пространство корпуса (2), а также отверстие (21) для подачи восстановителя.

2. Устройство по п.1, отличающееся тем, что первый электрод вдается в корпус сверху и входит в слой электропроводного материала.

3. Устройство по п.1, отличающееся тем, что второй электрод (9) расположен на днище корпуса или вмонтирован в днище корпуса.

4. Устройство по п.1, отличающееся тем, что оно имеет возможность образования в корпусе слоистой структуры, состоящей из слоя электропроводящего материала, слоя шлака и слоя расплавленного металла или соединения металла.

5. Устройство по п.1, отличающееся тем, что в корпусе предусмотрен электрод или нагревательный стержень (22), посредством которого можно проводить нагревание электросопротивлением находящегося в корпусе материала, шлака и/или расплава.

6. Устройство по п.1, отличающееся тем, что в корпусе предусмотрен электрод или нагревательный стержень, с помощью которого можно проводить нагревание находящегося в корпусе материала, шлака и/или расплава с помощью электрической дуги.

7. Устройство по п.1, отличающееся тем, что в корпусе (2) предусмотрен, по меньшей мере, один электромагнит (15) или катушка электромагнита, причем электромагнит или катушка предусмотрены предпочтительно на высоте нахождения шлака.

8. Устройство по п.1, отличающееся тем, что содержащий металл или соединение металла материал является твердым веществом, например сыпучим веществом.

9. Способ получения металла или соединения металла из материала, содержащего металл или соединение металла, в устройстве по любому из пп.1-8, причем материал вводят в устройство и там расплавляют при введении электрической энергии путем нагрева электросопротивлением или нагрева с помощью электрической дуги.

10. Способ по п.9, отличающийся тем, что проводят химическое восстановление, причем для этого подают восстановитель.

11. Способ по п.9, отличающийся тем, что проводят удаление включений.

12. Способ по любому из пп.9-11, отличающийся тем, что в устройстве проводят перемешивание расплава и/или шлака с помощью одного или нескольких воздействующих снаружи магнитных полей и, например, поля постоянного тока.

13. Способ по любому из пп.9-11, отличающийся тем, что проводят электролитическое осаждение получаемого металла или соединения металла.

| N- и N-замещенные N-(дихлорацетил)-глицинамиды в качестве антидотов в гербицидных средствах | 1984 |

|

SU1375628A1 |

| ЕР 0714860 А1, 05.06.1996 | |||

| US 4110546 A, 29.08.1978 | |||

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| ГАСИК М.И | |||

| и др | |||

| Теория и технология производства ферросплавов | |||

| - М.: Металлургия, 1988, с.140-142. | |||

Авторы

Даты

2012-07-10—Публикация

2008-12-11—Подача