Предлагаемое изобретение касается обработки резанием и может быть использовано при зубонарезании цилиндрических зубчатых колес по методу обката.

Известна резцовая головка (см. журнал «Станки и инструмент», 1966 г., №9, с.18-20, статья И.А.Коганова, Ю.Н.Федорова «Нарезание зубьев цилиндрических зубчатых колес твердосплавными резцовыми головками») с взаимозаменяемыми резцами, равномерно установленными в торцовых прямоугольных пазах корпуса, опорные базовые поверхности которых расположены в одной плоскости, перпендикулярной оси головки.

Такая резцовая головка, простая в изготовлении, удобная при эксплуатации, обеспечивает высокие результаты, как по точности, так и по производительности при условии ее оснащения резцами с твердосплавными режущими пластинами, которые позволяют осуществлять зубонарезание на высоких скоростях резания.

Основным недостатком этой резцовой головки является трудность получения точных пазов для размещения взаимозаменяемых резцов, связанная с необходимостью многоступенчатой их обработки.

Наиболее близким по технической сущности (прототипом) является резцовая головка, в которой взаимозаменяемые резцы установлены в кольцевом пазу (А.С. SU 685447, М. Кл2 B23C 5/22, Б.И. №34, 1979 г.).

Резцовая головка выполнена из корпуса и крышки, при соединении которых образуется кольцевой паз для размещения резцов и зажимных элементов. При этом точность расположения резцов по окружному шагу зависит от точности изготовления зажимных элементов и их положения между резцами.

Основным недостатком этой конструкции резцовой головки является неопределенность значения окружного шага расположения резцов в головке, что может привести к нарушению силового режима при зубонарезании и негативно повлиять на точность нарезаемых зубчатых венцов цилиндрических колес.

Задачей предлагаемого изобретения является повышение точности нарезаемых зубчатых колес за счет стабилизации силового режима процесса зубонарезания.

Поставленная задача выполняется тем, что в резцовую головку, содержащую корпус с крышкой, взаимозаменяемые резцы, установленные в радиальном направлении в одной плоскости с образованием кольцевого витка, и зажимные элементы, дополнительно введено три штифта, установленных с натягом в межрезцовом промежутке по концентрическим окружностям. Два штифта малого диаметра расположены по окружности с максимальным удалением от оси, третий штифт большего диаметра расположен с минимальным удалением от оси, причем штифты установлены соприкасающимися с базовой плоскостью одного резца и противоположной плоскостью соседнего резца.

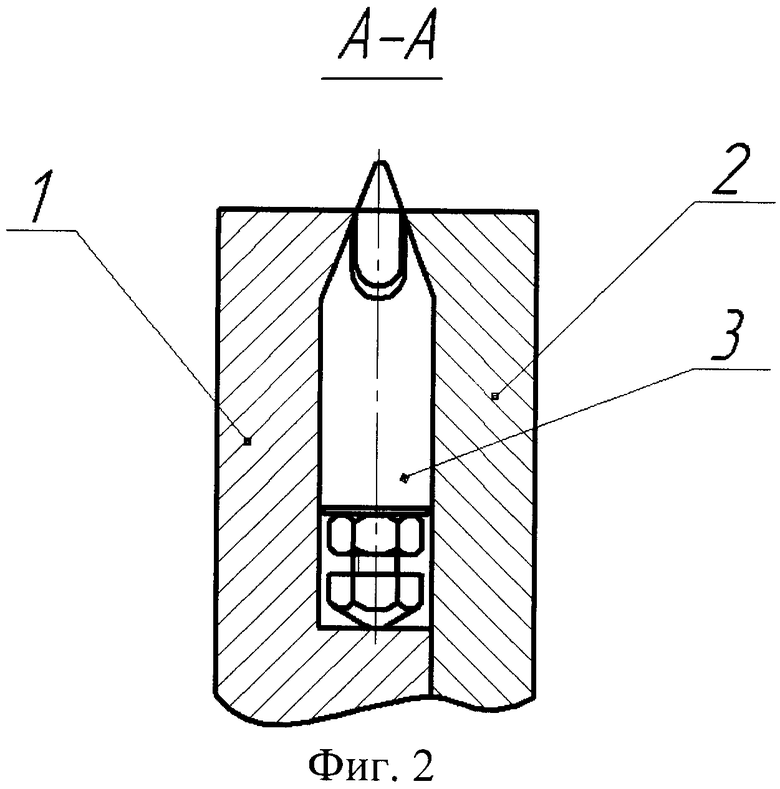

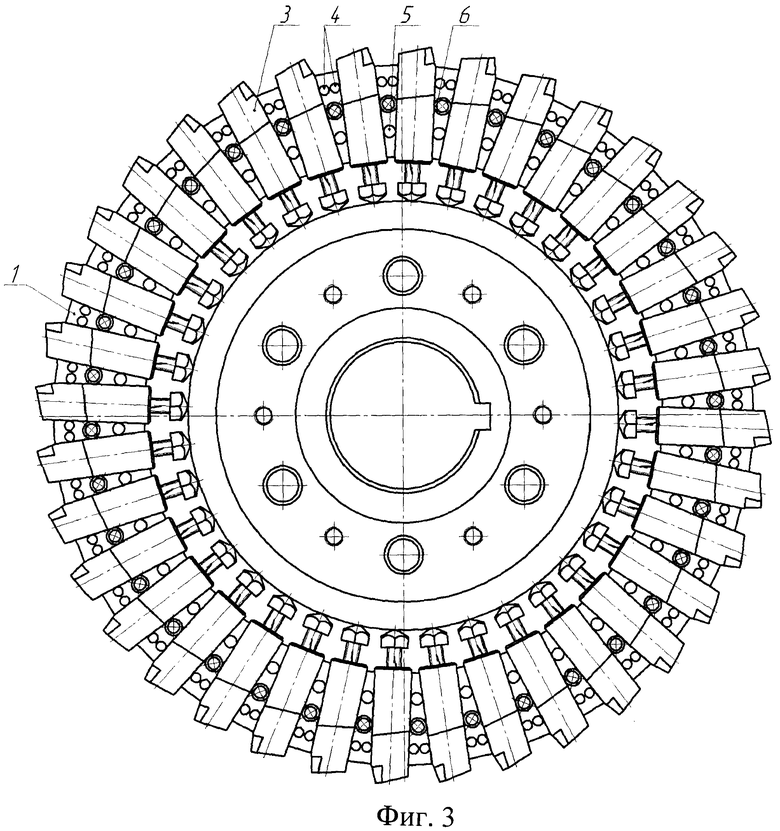

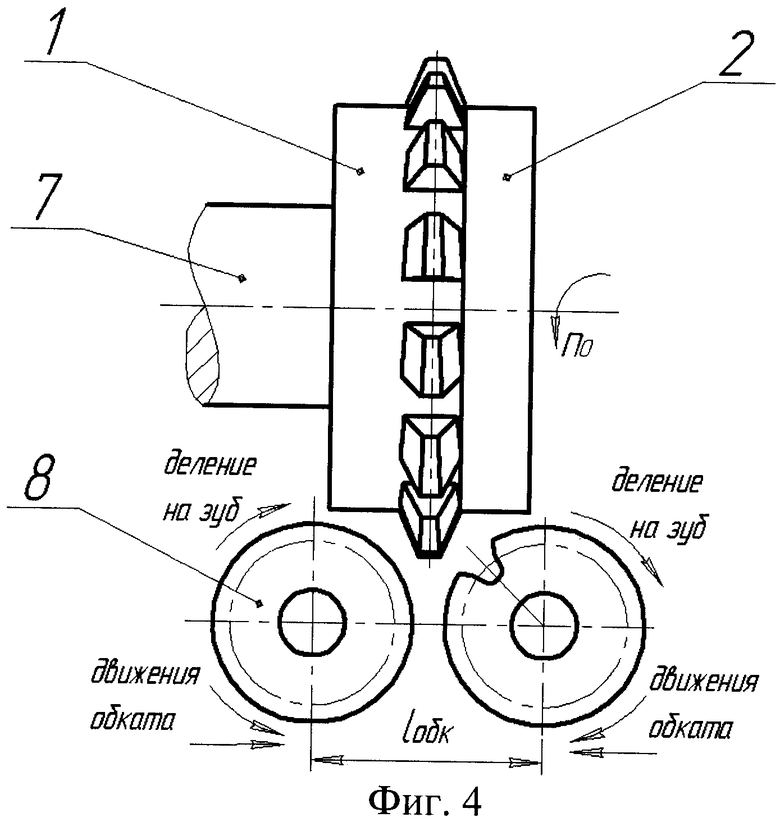

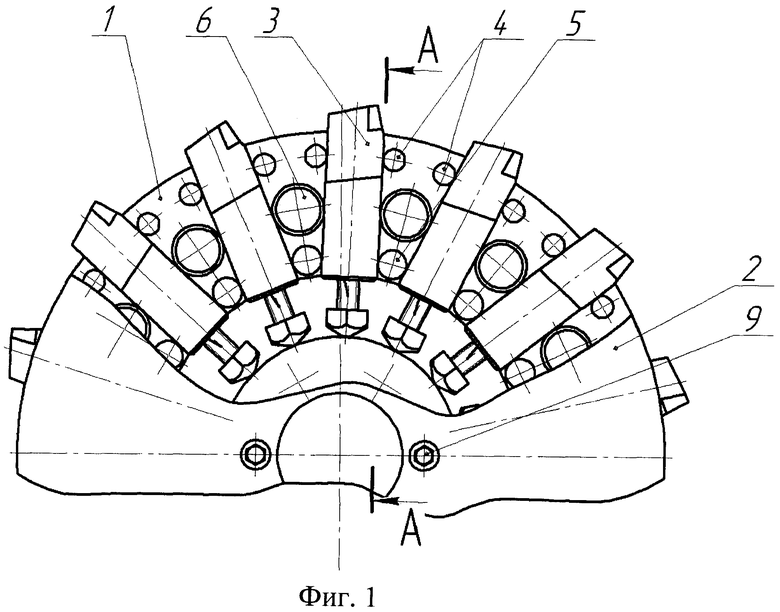

Сущность изобретения поясняется чертежами, где на фиг.1 приведена предлагаемая резцовая головка; на фиг.2 - то же, разрез А-А на фиг.1; на фиг.3 показано взаимное расположение резцов и цилиндрических штифтов в корпусе головки; на фиг.4 - взаимное расположение резцовой головки и обрабатываемой заготовки.

Резцовая головка содержит корпус 1 с крышкой 2, взаимозаменяемые резцы 3, установленные в радиальном направлении в одной плоскости с образованием кольцевого витка, зажимные элементы 6 и три штифта, установленные с натягом в межрезцовом промежутке по окружностям, при этом два штифта 4 малого диаметра расположены по окружности с максимальным удалением от оси резцовой головки, третий штифт 5 большего диаметра расположен с минимальным удалением от оси резцовой головки, причем штифты установлены соприкасающимися с базовой плоскостью одного резца и противоположной плоскостью соседнего резца.

Для реализации предложенного технического решения можно использовать модернизированный горизонтально-фрезерный станок, на столе которого устанавливают обкатно-делительное приспособление с механизмом обката, включающим две эталонные реечно-зубчатые пары.

Для размещения взаимозаменяемых резцов 3 с определенным угловым шагом в корпусе 1 резцовой головки устанавливают с натягом цилиндрические штифты, причем штифты 4 меньшего диаметра с максимальным удалением от оси корпуса 1, а штифты 5 большего диаметра - с минимальным расстоянием от оси. При этом обеспечивается контакт цилиндрических поверхностей штифтов и плоских поверхностей взаимозаменяемых резцов 3, который фиксируется при их закреплении зажимными элементами 6. Затем устанавливают крышку 2 и закрепляют ее винтами 9, после чего осуществляют установку резцовой головки на специальной оправке 7, закрепленной на шпинделе модернизированного горизонтально-фрезерного станка.

Зубонарезание начинают с момента врезания резцов резцовой головки в заготовку 8 при ее обкате вдоль оси вращающегося инструмента, в результате чего вырезают одну впадину зубчатого венца. Затем следует деление на один зуб и цикл зубонарезания продолжают при реверсировании движения обката до окончательного нарезания всех зубьев колеса.

Предложенная резцовая головка позволит осуществлять процесс зубонарезания по методу обката без негативного влияния погрешностей расположения резцов в корпусе резцовой головки по окружному шагу, что позволит стабилизировать силовой режим и соответственно повысить точность нарезаемых зубчатых колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦОВАЯ ГОЛОВКА | 2006 |

|

RU2306210C1 |

| РЕЗЦОВАЯ ГОЛОВКА | 2011 |

|

RU2456136C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| РЕЗЦОВАЯ ГОЛОВКА | 2010 |

|

RU2445195C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2011 |

|

RU2471593C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТА | 2010 |

|

RU2447974C2 |

| СПОСОБ НАРЕЗАНИЯ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2009 |

|

RU2406595C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2012 |

|

RU2527109C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2010 |

|

RU2442677C2 |

Резцовая головка содержит корпус с крышкой, взаимозаменяемые резцы, имеющие базовую плоскость и противоположную ей плоскость, установленные в радиальном направлении в одной плоскости с образованием кольцевого витка, и зажимные элементы. Для поышения точности нарезания зубчатых колес за счет стабилизации силового режима процесса зубонарезания она снабжена тремя штифтами, установленными с натягом в каждом межрезцовом промежутке по окружностям. При этом два штифта малого диаметра расположены по окружности с максимальным удалением от оси резцовой головки, а третий штифт - большего диаметра расположен с минимальным удалением от оси резцовой головки, причем штифты установлены с возможностью соприкосновения с базовой плоскостью одного резца и противоположной плоскостью соседнего резца. 4 ил.

Резцовая головка, содержащая корпус с крышкой, взаимозаменяемые резцы, имеющие базовую плоскость и противоположную ей плоскость, установленные в радиальном направлении в одной плоскости с образованием кольцевого витка, и зажимные элементы, отличающаяся тем, что она снабжена тремя штифтами, установленными с натягом в каждом межрезцовом промежутке по окружностям, при этом два штифта малого диаметра расположены по окружности с максимальным удалением от оси резцовой головки, а третий штифт большего диаметра расположен с минимальным удалением от оси резцовой головки, причем штифты установлены с возможностью соприкосновения с базовой плоскостью одного резца и противоположной плоскостью соседнего резца.

| Резцовая головка | 1978 |

|

SU685447A1 |

| 0 |

|

SU168582A1 | |

| Резцовая головка | 1985 |

|

SU1569106A1 |

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

Авторы

Даты

2012-07-20—Публикация

2011-04-13—Подача