Настоящее изобретение относится к применению смеси полипропиленов для получения фильерного нетканого материала с повышенной растяжимостью, к соответствующей смеси полипропиленов, к нетканому материалу, полученному из такой смеси полипропиленов, а также к способу получения фильерного нетканого материала с повышенной растяжимостью.

Смеси различных полимеров, которые часто называются также композициями, для производства фильерных нетканых материалов получают, в частности, из полиолефинов. При этом имеются в виду, например, полипропилен и полиэтилен, которые смешивают друг с другом. Смеси ПП-сополимеров с полиэтиленами или сополимерами этилена известны, например, из WO 01/73174. Если желательно достичь повышения растяжимости волокон нетканого материала, часто вместо полипропилена используют термопластичный эластомерный полиолефин. Это известно, например, из WO 2006/067214. Из документа WO 2005/111282, в свою очередь, известно, например, о добавлении к первому полипропилену по меньшей мере одного второго полиолефина, который описан там как эластомерный или пластический полипропилен, пригодный для реактора, содержащий по меньшей мере 3 вес.% полиэтилена. Из документа US 2005/0165173 A1 также известно о применении смеси первого пропилена и второго пропилена. Первый пропилен предпочтительно должен быть сополимером, причем для этого используют этилен или другой олефин. Если смесь должна применяться для получения нетканых материалов, в этой публикации предлагается добавлять в смесь дополнительный полимер, который является смешивающимся или несмешивающимся. Это может быть полиэтилен. Для бикомпонентных волокон также известны, например, из US 2006/0084342 комбинации материалов из полипропилена и полиэтилена или термопластичных эластомерных полиолефинов и полипропилена.

Задачей настоящего изобретения является создать нетканый материал, не требующий больших затрат, но тем не менее имеющий улучшенные свойства по сравнению с обычными полипропиленовыми неткаными материалами и их волокнами, без изменения других свойств, в частности разрывного усилия.

Эта задача решена применением смеси полипропиленов с отличительными признаками пункта 1, смесью полипропиленов с отличительными признаками пункта 5, фильерным нетканым материалом с отличительными признаками пункта 15 и способом с отличительными признаками пункта 22 формулы изобретения. Дальнейшие выгодные формы осуществления и усовершенствования указаны в соответствующих зависимых пунктах.

Предлагается смесь полипропиленов для применения при получении фильерного нетканого материала с повышенной растяжимостью, причем смесь полипропиленов содержит в основном первый гомополипропилен и второй гомополипропилен, причем MFR первого гомополипропилена больше, чем MFR второго гомополипропилена, причем весовая доля второго гомополипропилена в смеси полипропиленов составляет от по меньшей мере 3 вес.% до максимум 25 вес.%, предпочтительно до максимум 23 вес.%, причем остальную часть смеси полипропиленов образует в основном первый гомополипропилен, причем второй гомополипропилен имеет MFR, согласно ISO 1133, от 0,7 до 14 г/10 мин (230°C/2,16 кг), и разность между MFR второго гомополипропилена и MFR первого гомополипропилена составляет по меньшей мере 10 г/10 мин, и верхняя граница MFR первого гомополипропилена составляет 55 г/10 мин (230°С/2,16 кг), согласно ISO 1133.

Предпочтительно, такую смесь полипропиленов получают, чтобы позднее, таким образом, из этих двух гомополипропиленов получить из расплава волокна для нетканого материала, без незначительного добавления другого полимера. "В основном" в подобном случае в контексте настоящего изобретения следует понимать, что кроме двух гомополипропиленов могут иметься, самое большее, добавки, как, например, функциональные присадки, но сами волокна для нетканого материала состоят только из этих двух гомополипропиленов. При этом в материал могут добавляться обычные добавки, например присадки, средства, улучшающие прядение, красящие пигменты, УФ-стабилизаторы, добавки для уменьшения запаха, добавки, которые дополнительно влияют на поверхностные свойства волокон для нетканого материала, и т.д. Таким образом, в предпочтительном осуществлении смесь полипропиленов состоит исключительно из этих двух гомополипропиленов, возможно с такими добавками, как присадки, но без добавления другого полимера.

Предпочтительная выгода от предложенной смеси полипропиленов возникает в случае волокон со структурой ядро-оболочка. Например, смесь полипропиленов в них может присутствовать как материал ядра или как материал оболочки. Предпочтительно, чтобы полимерная смесь находилась исключительно в ядре или оболочке. Имеется также возможность, что смесь полипропиленов с первым составом используется как материал ядра, а полипропиленовая смесь со вторым составом используется как материал оболочки. Кроме того, имеется возможность, чтобы смесь полипропиленов использовалась также в других волокнах для нетканых материалов, в которых по сечению распределены разные материалы.

Согласно одному варианту осуществления предусмотрено, что фильерный нетканый материал является бикомпонентным нетканым материалом с ядром, которое в основном содержит первый и второй гомополипропилен, и с оболочкой из, в частности, в преобладающей части, полиэтилена. Согласно следующему варианту осуществления такой фильерный нетканый материал состоит из первого и второго гомополипропилена в ядре. Такой бикомпонентный материал предпочтительно используется в многослойном материале, например, с пленкой. Пленка образованного так второго слоя состоит предпочтительно из полиэтилена. Предпочтительно, пленка из полиэтилена является также микропористой. Согласно другому варианту осуществления пленка состоит из непроницаемого для жидкостей материала, который позволяет абсорбцию и десорбцию влаги, благодаря чему гарантируется паропроницаемость пленки и тем самым многослойного материала. Например, материал пленки может содержать полиуретан. Материал пленки может содержать гомополимер или сополимер, а также быть одно- или многослойным.

В качестве материалов для пленки многослойного материала или как пленкообразователя для многослойного материала могут использоваться, в зависимости от цели назначения, различные материалы, самостоятельно или же в комбинации, например, в разных зонах фильерного нетканого материала и/или многослойного материала. Так, одна поверхность фильерного нетканого материала в разных зонах может быть нагружена разными материалами или же быть открытой. Один вариант осуществления предусматривает использование одного или нескольких акриловых полимеров. Благодаря их гидрофобному действию можно достичь улучшения водоотталкивающей способности. При этом можно также использовать их реакцию: при нанесении часто доходит до того, что имеет место очень сильное расширение с образованием геля, если происходит сшивка полиакриловой кислоты. Это делает возможным, например, особо плотное соединение с соседним слоем, в который может проникнуть акриловый полимер, а по меньшей мере хорошо сцепляется с ним. Во-вторых, может произойти включение в акриловый полимер, например, несвязанных концов волокон или петель нетканого материала, из-за чего может, например, повыситься прочность соединения.

Для образования слоя многослойного материала могут применяться также полиуретановые соединения и/или латексные соединения. Их можно делать регулируемо паропроницаемыми и непроницаемыми для жидкости, такой слой может, например, одновременно служить также опорной структурой. Применение полиуретана позволяет получить покрытие, открытое для диффузии. С помощью латекса дается возможность получить покрытие, не позволяющее диффузию.

Следующий вариант осуществления предусматривает использование одного или нескольких полиэфирных соединений. Преимущество полиэфирного слоя в том, что можно достичь высокой прочности на истирание. Может также быть полезной высокая прочность на растяжение полиэфира. Кроме того, может также быть полезной высокая теплостойкость, уплотняющие и/или изоляционные качества полиэфира, если он используется как слой многослойного материала с фильерным нетканым материалом.

В случае теплоизоляционного слоя многослойного материала барьер от воздуха можно получить с помощью пленки, которая, например, является непористой, водонепроницаемой, но паропроницаемой.

Далее, имеется возможность использования полиамидов, ЭВА, ПВА и/или ПВХ полимеров, чтобы получить пленочный слой.

Соседний с фильерным нетканым материалом, состоящим из смеси полиолефинов, слой многослойного материала или слой, находящийся в многослойном материале, может представлять собой пленку, пену, сетку, грубый холст, ткань или другое покрытие. Соседний слой может одной стороной прилегать также к обеим сторонам. Соседний слой может покрывать фильерный нетканый материал полностью или только частично. Соседний слой может быть связан со всем фильерным нетканым материалом или лишь в отделенных друг от друга областях. Соседний слой может быть нанесен или экструдирован на нетканый материал как самостоятельный слой, или фильерный нетканый материал может быть экструдирован на этот слой. Соседний слой может быть нанесен вспениванием, распылением или другим способом. Такой многослойный материал может иметь один или несколько слоев, одинаковых или разных. Фильерный нетканый материал может образовывать наружный слой многослойного материала. Фильерный нетканый материал может также быть вставлен между двумя или более слоями.

Согласно следующему варианту осуществления предусмотрено, что многослойный материал имеет слой нетканого материала с полимером, который содержит по меньшей мере один из следующих членов группы, содержащей ПО, ПЭТ, биоразлагаемый полимер, ПП, ПЭ, сополимер, противомикробную добавку, гидрофилизующую добавку, фосфоресцирующую добавку, флуоресцирующую добавку, антистатик и грязеотталкивающую добавку.

При этом в многослойном материале может использоваться один тип нетканого материала или же различные типы нетканых материалов. Согласно одному варианту осуществления используется, например, кардный нетканый материал, SMS-материал, слоистый материал из пленки нетканого материала, материал, полученный суховоздушным формованием, материал, произведенный путем скрепления волокон струями воды, (спанлейс), материал, полученный раздувом из расплава, эластичный нетканый материал, бикомпонентный материал и/или нетканый материал, волокна или филаменты которого имеют особую геометрию, например трехдольную или другие геометрии, в частности, с другим, некруглым сечением. Понятие “двухкомпонентный” или “многокомпонентный” относится, вообще говоря, к наличию полимерных фаз в дискретных структурированных сегментах, в отличие от смесей, где домены в этом отношении стремятся распределиться случайным образом или являются неструктурированными. Полимерные компоненты могут располагаться в любой конфигурации, включая геометрии ядро-оболочка, "бок о бок", сегметированные геометрии "кусочек торта", "остров в море" или снабженные многолепестковой геометрией в качестве сечения фильерного волокна.

Далее, предпочтительно, чтобы фильерные волокна для нетканого материала состояли из предложенной полимерной смеси.

Смесь полипропиленов, согласно одному усовершенствованию, может содержать второй гомопропилен с диапазоном MFR предпочтительно от 1,8 до 12 г/10 мин, в частности от 2,3 до 5 г/10 мин.

В одном усовершенствовании предусматривается, что первый гомополипропилен имеет диапазон MFR от 16 до 45 г/10 мин, предпочтительно от 22 до 38 г/10 мин.

Например, согласно одному варианту осуществления предусмотрено, что второй гомополипропилен имеет диапазон MFR от 2,3 до 3,5 г/10 мин, а первый гомополипропилен - диапазон MFR от 24 до 38 г/10 мин.

Например, предусмотрено, что весовая доля второго гомополипропилена в смеси полипропиленов составляет предпочтительно от 5 вес.% до 18 вес.%, в частности от 8 вес.% до 15 вес.%.

Согласно следующему варианту осуществления предусмотрено, что второй гомополипропилен предпочтительно имеет MFR в диапазоне от 10 до 15 г/10 мин. Первый гомополимер предпочтительно имеет MFR в диапазоне от 22 до 55 г/10 мин, в частности от 25 г/10 мин до 35 г/10 мин.

Например, согласно одному варианту осуществления, в качестве первого гомополипропилена смеси полипропиленов можно использовать гомополипропилен, выпускаемый в продажу под обозначением H502-25RG фирмой Dow. Он имеет MFR 25 г/10 мин, согласно ISO 1133, и плотность 0,9 г/см3. Следующий имеющийся в продаже гомополипропилен имеет MFR 27 г/10 мин, согласно ISO 1133, и температуру плавления от 161°C до 165°C. Его можно применять также в качестве первого гомополимера. Например, можно использовать также гомополипропилены, выпускаемые фирмой Borealis под обозначением HG455FB. Другой гомополипропилен, продаваемый компанией Basell под наименованием Moplen HP560R, также имеет, например, MFR 25 г/10 мин.

В качестве второго гомополипропилена можно использовать, например, гомополипропилен, который в противном случае не подходил бы явно для применения в области фильерных нетканых материалов или в области волокон. Например, можно использовать гомополипропилен, имеющий MFR 3,4 г/10 мин, согласно ISO 1133. Это может быть, например, материал под наименованием Moplen HP456J фирмы Basell. Другой материал, который можно добавлять в качестве второго гомополипропилена с весовой долей от 5 вес.% до 25 вес.%, предпочтительно до 23 вес.%, имеет, например, MFR 12 г/10 мин. Например, это может быть полимер марки Moplen HP500N. Имеется также возможность использовать другой второй гомополипропилен с MFR 12 г/10 мин, который также в иных случаях не используется при получении фильерных нетканых материалов, а применяется при формовании под давлением. Например, это может быть полимер, выпускаемый компанией Dow под названием H779-12. Следующий второй гомополипропилен имеет MFR 0,7 и продается компанией Basell под названием HP501D.

Таким образом, предлагаемая смесь полипропиленов позволяет использовать гомополипропилены совместно друг с другом, причем, например, только один из них применяется обычно в области фильерных нетканых материалов или ни один не применяется. В частности, что касается второго гомополипропилена, имеется возможность использовать для применения в приложениях с фильерными неткаными материалами гомополипропилены из других областей, как, например, гомополипропилены, обычные для инжекционного формования под давлением. Например, можно предусмотреть частичную замену гомополипропилена, применимого самостоятельно для получения нетканых материалов, вторым гомополипропиленом, который сам по себе не годился бы для получения фильерного нетканого материала.

Следующим вариантом осуществления предусматривается, чтобы разность между MFR первого и второго гомополипропилена не превышала 30 г/10 мин. Следующим вариантом осуществления предусматривается, чтобы разность была не больше 15 и предпочтительно находилась в интервале от 11 до 13 г/10 мин.

Кроме того, предусмотрено, что предпочтительно получают фильерный нетканый материал с весом от 8 г/м2 до 30 г/м2. В частности, с легкими неткаными материалами с диапазоном весов от 10 г/м2 до 15 г/м2 можно достичь повышенной растяжимости нетканого материала.

Следующий вариант осуществления предусматривает, например, что удлинение полипропиленового нетканого материала можно заметно увеличить, если к первому гомополипропилену с MFR 25 г/10 мин добавить фракцию второго гомополипропилена с MFR 12 г/10 мин.

Согласно следующему варианту осуществления предусмотрено, что в смеси полипропиленов первый гомополипропилен получен с катализатором Циглера-Натта, а второй гомополипропилен получен с металлоценовым катализатором. Другой вариант осуществления предусматривает, что первый гомополипропилен получен с металлоценовым катализатором, а второй гомополипропилен получен с катализатором Циглера-Натта. Следующий предпочтительный вариант осуществления предусматривает, что и первый, и второй гомополипропилен получены с катализатором Циглера-Натта. Этим удается, наряду с параметрами прядения, которые определяются скоростью течения расплава в форме (MFR), а также молекулярно-весовым распределением MWD, получить возможность дополнительно влиять на свойства нетканого материала, соответственно волокон для нетканого материала, путем целенаправленного регулирования смеси полипропиленов. Известно, что сужение молекулярно-весового распределения влечет улучшение прядения. Если значение MFR повышается, часто получается также улучшение прядения. Теперь выявилось, что при выборе узкого молекулярно-весового распределения происходит повышение разрывного усилия, а с другой стороны, снижается растяжимость. Благодаря целенаправленному использованию катализаторов теперь можно целенаправленно использовать свойства полученных с ним полипропиленов, чтобы можно было получать волокна для нетканого материала или нетканые материалы с заданной растяжимостью и разрывным усилием.

Наряду с применением металлоценовых катализаторов и катализаторов Циглера-Натта, для получения гомополимеров могут применяться также и другие катализаторы. Это, например, полусэндвичевые амидные катализаторы, какие известны, например, из EP 0416815 A1 или EP 0420436 A1, а также дииминовые комплексы, какие известны, например, из документов WO 96/23010 или WO 98/30612, на которые в рамках настоящего раскрытия делается ссылка в этом объеме.

Например, предусматривается, что первый гомополипропилен имеет среднюю молекулярную массу Mw, составляющую от 180000 до 340000 г/моль. Кроме того, предпочтительно, если молекулярно-массовое распределение MWD первого гомополипропилена составляет от Mw/Mn = 1,9 до Mw/Mn = 3,7. Следующим вариантом осуществления предусматривается, что второй гомополипропилен имеет среднюю молекулярную массу Mw, составляющую от 300000 до 500000 г/моль. Следующим вариантом осуществления предусматривается, что молекулярно-массовое распределение MWD второго гомополипропилена составляет от Mw/Mn=3,1 до Mw/Mn=4,8.

В частности, при этих значениях средней молекулярной массы первого или второго гомополипропилена или молекулярно-массового распределения первого, соответственно, второго гомополипропилена можно получить различные смеси полипропиленов, параметры которых отвечают по меньшей мере одному из указанных диапазонов, предпочтительно двум, в частности всем четырем диапазонам.

Если, например, для получения одного гомополипропилена смеси полипропиленов используется металлоценовый катализатор, то этот гомополипропилен имеет предпочтительно MFR от 0,7 до 14 г/10 мин (230°C/2,16 кг), согласно ISO 1133, в частности от 2 до 14 г/10 мин, и молекулярно-массовое распределение MWD от Mw/Mn=1,9 до Mw/Mn=2,5.

Согласно следующей идее изобретения, из смеси полипропиленов, какая описана выше, получают фильерный нетканый материал. При этом, согласно одному варианту осуществления, растяжимость по меньшей мере в CD-направлении, предпочтительно в CD- и MD-направлениях устанавливается выше, чем у такого же фильерного нетканого материала, полученного при использовании одного гомополипропилена, а не смеси полипропиленов, причем этот гомополипропилен имеет MFR, которая численно получается как математическое среднее из MFR первого и второго гомополипропилена с учетом соответствующих весовых долей. Это рассчитывается следующим образом:

MFRсравнение = MFR1 × вес.% + MFR2 × вес.%.

Предпочтительно, фильерный нетканый материал полностью получен из смеси полипропиленов, причем могут содержаться соответствующие присадки, улучшители прядения, антиоксиданты и также описанные выше добавки, а другие полимеры, напротив, не используются.

Фильерный нетканый материал может содержать, например, как непрерывные волокна, так и штапельные волокна. Процесс получения фильерного нетканого материала может проводиться, например, с устройством, какое известно из документов US 2001/0004574 A1 или WO 96/16216, соответственно US 6207602. Могут также применяться способы получения фильерного нетканого материала, какие известны из US 3692618, US 5032329, WO 03/038174 или же из WO 02/063087. Могут также применяться соответствующие устройства для получения бикомпонентных или многокомпонентных нетканых материалов, какие отвечают уровню техники. Предпочтительно, если фильерный нетканый материал является составной частью многослойного материала. Многослойный материал может быть двухслойным или содержать больше слоев. Что касается способов, устройств, возможных многослойных материалов и их соответствующих отличительных признаков, в рамках настоящего изобретения следует сослаться в полном объеме на приведенные выше публикации.

Например, фильерный нетканый материал, который содержит смесь полипропиленов, находится в по меньшей мере одном слое многослойного материала. Например, он может быть единственным слоем фильерного нетканого материала. Другим слоем может быть, например, пленка. Однако имеется также возможность, чтобы другим слоем был другой фильерный нетканый материал, например нетканый материал, полученный способом распыления расплава. В частности, многослойный материал может иметь структуру SMS, FS или SFS, где S означает фильерный нетканый материал, F означает пленку, и M означает мелтблоун-материал.

Если используется пленка, то это предпочтительно микропористая пленка. Однако может также применяться и воздухонепроницаемая пленка. Одним применением предусматривается, что многослойный материал является составной частью заднего слоя гигиенического продукта. Гигиеническим продуктом может быть пеленка, продукт женской гигиены или другое. Предпочтительно, при этом растяжимость используемого нетканого материала устанавливается в соответствии с растяжимостью пленки. Вес нетканого материала в многослойной материале предпочтительно составляет от 10 г/м2 до 13 г/м2, причем фильерный нетканый материал предпочтительно простирается по всему многослойному материалу и образует наружный слой гигиенического продукта.

Нетканый материал, пленка и/или многослойный материал могут дополнительно быть снабжены гидрофилизаторами, УФ-стабилизаторами, γ-стабилизаторами, ингибиторами горения и/или красителями, в частности красящими пигментами. Тем самым фильерный нетканый материал и, в частности, многослойный материал можно использовать для самых разных областей применения. Предпочтительно, многослойный материал можно стерилизовать. Наряду с применением в одежде для обеспечения безопасности, в частности защитной одежде, материал можно использовать также в медицинских приложениях, например для покрытий, в перевязочных материалах и в одежде для операционных. В частности, материал не пропускает вирусы. Методы испытания, а также значения для них известны из документа US 2003/124324, на который в этой связи в рамках настоящего изобретения делается ссылка.

Предпочтительное применение фильерного нетканого материала или многослойного материала относится к применению в защитной одежде. Например, защитная одежда может быть целиком получена из многослойного материала. Равным образом, только часть защитной одежды может содержать многослойный материал. Сам многослойный материал может, например, быть связан с дополнительным слоем, в частности с пленочным слоем. Особенно предпочтительным является применение в индустрии защитной одежды, согласно директиве 89/686/ЕЭС, категория 3 для применения в качестве одежды для защиты от химикатов, согласно типу 3, 4, 5 или 6. Для этого предпочтительно предусматривается, чтобы многослойный материал отвечал предусмотренным для этой защитной одежды проверяемым характеристикам. Относительно этих требований сошлемся на соответствующие испытательные классификации стандартов prEN 1511, prEN 1512 или EN 466 и EN 465 для типов 3 и 4 для одноразового использования или многоразового использования. Требования к типу 5 вытекают из стандарта prEN ISO 13982-1:2000-11. Требования к типу 6 вытекают из стандарта prEN 13034:1997-09. На эти классификации в рамках настоящего изобретения сошлемся как на отличительные признаки применяемых многослойных материалов.

Многослойный материал может также дополняться соответствующим образом для различных дальнейших применений. Это дополнение может проводиться, например, путем добавления присадок. Кроме того, можно наносить покрытие на поверхность. Это можно делать, например, с помощью устройства напыления, валками, нанесением раствора или другими механизмами нанесения покрытий. Далее, имеется возможность подвергать многослойный материал обработке коронным разрядом. Это может проводиться, например, для получения особых свойств многослойного материала. Возможными дополнениями многослойного материала, в частности, путем добавления присадок являются, в частности, антистатики, противомикробные добавки, стойкие к УФ добавки, защита от воспламенения, отказ от спирта, в частности до 90% спирта, и другие. Для этого может применяться самое разное оснащение или добавление присадок. Добавление присадок может проводиться только в один слой многослойного материала, а также в по меньшей мере два слоя или во все слои многослойного материала. Например, фильерный нетканый материал может иметь другое оснащение, чем пленка, и наоборот. Это справедливо, в частности, для указанных выше дополнений.

Согласно следующему варианту осуществления фильерный нетканый материал или многослойный материал применяется в области упаковки. Например, перед и/или после этого, т.е. перед и/или после процесса упаковки, многослойный материал стерилизуется. Предпочтительно может стерилизоваться вся упаковка из многослойного материала. Имеется также возможность, чтобы упаковка содержала несколько слоев, причем только часть этих слоев пригодна для стерилизации. Например, стерилизованный многослойный материал находится внутри упаковки, а наружная часть упаковки нестерилизована или непригодна для стерилизации.

Дальнейшие типичные применения вытекают из следующих документов, на которые в рамках настоящего изобретения делается ссылка. Предлагаемая смесь полипропиленов может использоваться вместо соответствующих, указанных в публикациях неэластичных материалов.

Из документа US 2003/0050589 A1 известно о применении эластичного элемента для получения оболочки, например, для пальца. Для оболочки следует использовать базовый материал, который типично является нетканым материалом. Кроме того, базовый материал может содержать также различные другие материалы, как, например, эластомерные компоненты. Под ними следует понимать, в частности, различные многослойные материалы, такие как эластичные многослойные материалы и слоистые пленочные материалы. Например, подходят эластичные многослойные материалы, так называемые многослойные материалы "stretch bond" (с поперечным соединением) и "neck bond" (с ребровым соединением). Соответствующие определения этих двух материалов предусматривают, что эластичный материал соединяется с неэластичным материалом. Теперь последнему из описанных материалов соответствует фильерный нетканый материал из предлагаемой полимерной смеси.

Из документа US 6368444 известно устройство вытягивания, с помощью которого пленки, нетканые материалы или многослойные материалы должны вытягиваться одновременно в CD- и MD-направлениях. Это устройство должно годиться для вытягивания, в частности, пленок, наполненных заполнителем. С этим устройством должно быть возможным вытягивать также эластомерные нетканые материалы. В случае слоистых материалов так называемые "neck-stretch" материалы, у которых один слой состоит из эластичного материала, а другой слой из неэластичного материала, перекашиваются. Теперь здесь также неэластичный материал получают из предложенной смеси полипропиленов.

Из WO 99/55942 A1 известно об экструдировании снабженного заполнителем полимера на нетканый материал из штапельных волокон, который затем будет пригоден для вытягивания. Штапельное волокно нетканого материала должно иметь однородные или неоднородные смеси фаз в пределах волокна из-за разных полипропиленовых и полиэтиленовых материалов, чтобы тем самым получить прочность для вытягивания в CD-направлении. Вместо смеси полипропилена и полиэтилена теперь для получения прядильных волокон используется предлагаемая полимерная смесь.

Следующим вариантом осуществления предусматривается, что фильерный нетканый материал имеет по меньшей мере на 20% более высокое удлинение в CD-направлении, предпочтительно в CD-направлении и в MD-направлении, по сравнению со вторым фильерным нетканым материалом, который в основном получен исключительно из первого гомополипропилена, а в остальном идентичен фильерному нетканому материалу с повышенным удлинением.

Согласно следующему варианту осуществления предусмотрено, например, что удлинение в MD-направлении остается почти неизменным в сравнении со вторым фильерным нетканым материалом, который в основном получен исключительно из первого гомополипропилена, а в остальном идентичен фильерному нетканому материалу с повышенным удлинением. Второй фильерный нетканый материал предпочтительно состоит из первого гомополипропилена. Удлинение в CD-направлении у фильерного нетканого материала, полученного с предложенной смесью полипропиленов, напротив, по меньшей мере на 15%, а предпочтительно даже на 25% выше, чем удлинение в MD-направлении.

Следующая предпочтительная выгода от предложенной смеси полипропиленов получается при получении фильерного нетканого материала с повышенной растяжимостью. При этом может применяться устройство получения фильерного нетканого материала, какое известно, например, как установка Reicofil 3. Имеется также возможность использовать другие технологии Reicofil, как Reicofil 1, 2 или 4, или же Reicofil-Biko. Первый и второй гомополипропилен могут подаваться на экструдер раздельно, и из них в экструдере получается смесь полипропиленов. Необязательно создавать порцию замеса, которая подается в экструдер. Напротив, для этого можно использовать сам экструдер, который выполняет перемешивание первого и второго гомополипропилена. Например, для этого оба гомополимера в соответствующей дозировке вводятся в одинаковые воронки. Кроме того, преимущество создается благодаря использованию первого и второго гомополипропилена в нем, которые способны смешиваться друг с другом, без необходимости в дополнительной присадке, чтобы только каким образом обеспечить смесимость обоих материалов. Предпочтительно, чтобы первый и второй гомополипропилен сразу подавались в один и тот же экструдер и там смешивались. Например, согласно одному варианту осуществления предусматривается применение одношнекового экструдера.

Следующее преимущество от использования смеси полипропиленов получается так: устройство получения фильерного нетканого материала при использовании полимерной смеси может по меньшей мере в одной области стабильно работать при более низкой температуре по сравнению с использованием гомополипропилена, имеющего MFR, который численно равен математическому среднему из MFR первого и второго гомополипропилена с учетом соответствующих весовых долей. Соответствующая расчетная формула приведена выше. Областью может быть при этом участок зоны нагрева в одношнековом экструдере. Однако речь при этом может идти также о поддержании равномерной температуры фильерного комплекта. Оказалось, что благодаря использованию обоих гомополипропиленов получается меньшая потребность в энергии, чем при использовании единственного сравнимого гомополипропилена с усредненным значением MFR. Кроме того, оказалось, что если доля второго гомополипропилена в полимерной смеси повышается, в фильерном комплекте происходит повышение давления экструзии.

Влияние обоих гомополипропиленов выявляется из испытаний, которые приводятся здесь для примера.

В таблице 1 представлены, во-первых, результаты испытаний относительно способности к прядению, представленные как прядомость, для давления в фильерном комплекте, представленные как давление в фильерном комплекте в барах, и мощность экструдера, представленная как мощность экструдера в ваттах (Вт) для двух разных гомополипропиленов с MFR 25, соответственно 12, при разных температурах в фильере и разных пропускных способностях отверстия, указанных как производительность. Видно, что при более низких MFR необходимо более высокое давление, а также повышенная температура. При низких температурах и низких давлениях, напротив, гомополипропилен с низкой MFR не пригоден для прядения. Однако благодаря предлагаемой смеси полипропиленов существует возможность формования гомополипропилена с более низкой MFR за счет соответствующей добавки в виде второго гомополипропилена, и одновременно нетканый материал получает повышенное удлинение относительно сравнительного нетканого материала, какой описан выше.

Следующие примеры, посредством которых осуществленное изобретение поясняется более подробно, воспроизводят выдержки из различных испытаний.

Путем формования из расплава были получены фильерные нетканые материалы с разной поверхностной плотностью, а именно тем, что для получения этих фильерных нетканых материалов применялись смеси гомополипропиленов с разной скоростью течения расплава (MFR). Использующееся сырье указано в таблице 2.

Получение фильерных нетканых материалов осуществлялось на так называемой пилотной установке "Reicofil 3". При этом изменялся только состав смесей, но не выбранные условия процесса. Концентраты присадок или красителей (маточная смесь) в эти смеси не добавлялись. Однако это вполне может иметь место.

Самые важные условия процесса, а также свойства полученных фильерных нетканых материалов с разными плотностями приведены в таблицах 2-6.

Применяющиеся типы ПП

2) молекулярно весовое распределение, указано в технической спецификации

Фильерные нетканые материалы с плотностью 10 г/м2, полученные из смесей одного ПП с MFR 25 и второго ПП с MFR 12

Так, например, у этого фильерного нетканого материала с плотностью 10 г/м2 с возрастанием добавки второго гомополипропилена удлинение возрастает как в MD-, так и в CD-направлении. Например, при весе материала 10 г/м2 или выше, например до 25 г/м2, и MFR второго гомополипропилена, составляющего от 1,7 до 4,5 г/10 мин, и с MFR первого гомополипропилена по меньшей мере 20 г/10 мин, предпочтительно от 25 г/10 мин до 45 г/10 мин, добавка второго гомополипропилена предпочтительно составляет от 3 вес.% до 12 вес.%, в частности менее 10 вес.%.

Фильерные нетканые материалы с плотностью 14 г/м2, полученные из смесей одного ПП с MFR 25 и второго ПП с MFR 12

Например, при весе нетканого материала 10 г/м2 или выше, например до 25 г/м2, и MFR второго гомополипропилена, составляющей от 10 до 14 г/10 мин, и с MFR первого гомополипропилена по меньшей мере 20 г/10 мин, предпочтительно от 25 г/10 мин до 45 г/10 мин, добавка второго гомополипропилена предпочтительно находится в диапазоне от 8 вес.% до 25 вес.%, в частности составляет более 10 вес.%.

Фильерные нетканые материалы с плотностью 17 г/м2, полученные из смесей одного ПП с MFR 25 и второго PP с MFR 12

Например, при весе нетканого материала 10 г/м2 или выше, например до 25 г/м2, и MFR второго гомополипропилена, составляющей от 10 до 14 г/10 мин, и при MFR первого гомополипропилена по меньшей мере 25 г/10 мин, предпочтительно от 30 г/10 мин до 55 г/10 мин, добавка второго гомополипропилена предпочтительно составляет от 10 вес.% до 25 вес.%, в частности более 12 вес.%.

Фильерные нетканые материалы с плотностью 10 или 15 г/м2, полученные из смесей одного ПП с MFR 25 и второго ПП с MFR 3

Как показывают измерения, например, при более низкой MFR второго гомополипропилена предпочтительно добавляется более низкая весовая доля первого гомополипропилена, чтобы получить повышение удлинения более чем на 10%, в частности более чем на 15%.

Эффект от смесей согласно изобретению можно обобщить следующим образом.

14 г/м

2: повышение на >10%, даже >30% при добавке 20%

17 г/м

2: повышение на >10%, возрастающее с количеством добавки

14 г/м

2: повышение на >10%, возрастающее с прочностью добавки

10 г/м

2: повышение на >10%, возрастающее с количеством добавки

15 г/м

2

: повышение на >15%, при добавке 4%

15 г/м

2

: повышение на >20%, при добавке 4%

Отсюда следует, что в том, что касается каждой плотности нетканого материала, влияние удлинения особенно сильно заметно, и оно может регулироваться, в частности, составом смеси полипропиленов: так, при меньших весах материала можно достичь такого же повышения удлинения, как у материалов с более высокой плотностью. Таким образом, предпочтительно достигается повышение MD-удлинения по меньшей мере на 20%, например, для плотности от 10 г/м2 до 15 г/м2. Также предпочтительно достигается повышение CD-удлинения по меньшей мере на 20%.

Эффект от предложенных смесей полипропиленов, например, в случае бикомпонентного волокна, в котором предложенная смесь полипропиленов находится в ядре, явствует из следующей таблицы 8.

Кроме того, неожиданно обнаружилось, что несмотря на разную весовую долю второго гомопропилена, добавленного к первому гомополипропилену, при термокаландровании имеется диапазон температур, который составляет менее 10°C, в пределах которого устанавливается, что эффект термоскрепления выражен особенно сильно. Это вытекает из следующей таблицы 9.

Здесь приводятся, во-первых, различные температуры масла в каландре в градусах Цельсия, а во-вторых, различные полипропиленовые смеси, из которых состоит отдельное волокно для нетканого материала. При этом видно, что особенно предпочтителен диапазон температуры от 147°C до 153°C, так как вне этого интервала температур можно установить падение значений. Исключением при этом является добавление 20 вес.% второго гомополипропилена. Там значение для MD при температуре 156°C выше, чем при 143°C. Поэтому предпочтительно устанавливать температуру поверхности каландра, которая при работе, т.е. при термоскреплении, лежит в интервале от 137°C до 143°C. Это уменьшение по сравнению с температурой масла получается, например, из-за конвективных потоков теплоты, теплоотдачи на нетканый материал и т.д.

Определение свойств фильерных нетканых материалов

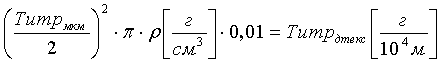

Определение титра филаментов проводилось с помощью микроскопа. Пересчет измеренного титра (в микронах) в дтекс проводился по следующей формуле (плотность ПП = 0,91 г/см3):

Определение плотности фильерных нетканых материалах проводили согласно DIN EN 29073-1 на образцах размером 10×10 см.

Измерение воздухопроницаемости фильерных нетканых материалов проводили согласно DIN EN ISO 9237. Площадь измерительной головки составляла 20 см2, приложенное испытательное давление 200 Па.

Механические свойства фильерных нетканых материалов определяли согласно DIN EN 29073-3. Зажимная длина 100 мм, ширина образца 50 мм, подача 200 мм/мин. "Максимальное растягивающее усилие" есть максимальное усилие, достигаемое при проходе кривой зависимости нагрузка - удлинение, "удлинение при максимальном растягивающем усилии" есть относящееся к максимальному растягивающему усилию удлинение на кривой зависимости нагрузка - удлинение.

Дальнейшие предпочтительные варианты осуществления и усовершенствования выявляются из следующих чертежей. Однако описываемые при этом примеры являются лишь иллюстративными и не должны рассматриваться как ограничительные. Напротив, с целью усовершенствования один или несколько отличительных признаков на разных фигурах могут сочетаться с другими отличительными признаками с других фигур или из приведенного выше описания. Показано:

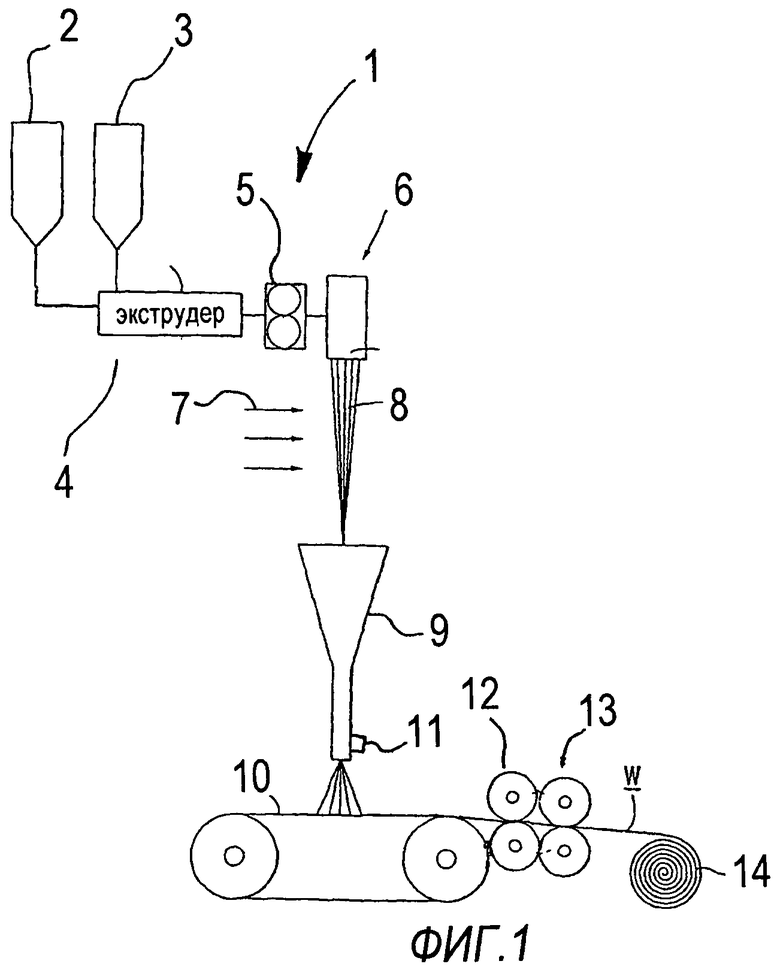

фиг.1 - схематическое изображение устройства получения фильерного нетканого материала, в котором смесь полипропиленов готовится в экструдере,

фиг.2 - фильерный нетканый материал, полученный из смеси полипропиленов,

фиг.3 - многослойный материал, содержащий фильерный нетканый материал из предложенной полипропиленовой смеси, и

фиг.4 - многослойный материал, содержащий фильерный нетканый материал из смеси полипропиленов, соединенный с пленкой.

Фиг.1 показывает в иллюстративном схематическом варианте осуществления первое устройство 1 получения фильерного нетканого материала. Оно содержит первый накопитель 2 для первого гомополипропилена и второй накопитель 3 для второго гомополипропилена. Накопители могут быть расширены, если, например, еще добавляется дополнительный материал в качестве присадки, например, при использовании первого и второго гомополипропилена с дополнительными другими полимерами в случае бикомпонентных волокон. Затем первый и второй гомополипропилен смешиваются друг с другом в экструдере 4, при этом они там расплавляются. Под действием шнека экструдера внутри экструдера происходит перемешивание вплоть до приближения к прядильному насосу 5. От прядильного насоса полученная таким путем полипропиленовая смесь проводится к фильерному комплекту 6, откуда она затем выходит и охлаждается путем обтекания 7 жидкостью или газом. Для этого обтекания 7 используется предпочтительно воздух. Воздух может быть кондиционированным. Это охлаждение может осуществляться как с одной, так и с двух сторон в открытой или замкнутой системе. Образованная так волокнистая завеса 8 проводится затем на устройство вытягивания 9. От устройства вытягивания 9 образованные волокна для нетканого материала опускаются на укладочную ленту 10. При этом с устройством вытягивания 9 может быть сопряжен электростатический нагнетатель 11. Можно также установить диффузор непосредственно на устройстве вытягивания 9 или рядом с ним в направлении движения волокон перед укладочной лентой 10. Таким способом волокна можно раздвинуть и тем самым провести лучшую укладку волокон для нетканого материала. Затем волокна для нетканого материала после укладки скрепляют друг с другом, например, с помощью термоскрепляющего каландра 12. Затем можно, например, провести так называемое вытягивание образованного фильерного нетканого материала W. Это показано устройством вытягивания 13. Устройство вытягивания 13 может содержать например, кольцепрокатную установку. В ней диски захватывают друг в друга противоположные валки каландра и таким образом вытягивают материал. Что касается вытяжки, следует сослаться, например, на документ US 6042575. Там содержится, помимо прочего, описание "ring-rolled topsheet" (раскатанный верхний лист) со ссылкой на следующий патент, US 4107364, в котором процесс раскатки упоминается в описании и на чертежах. Вытягивание может проводиться как в CD-, так и в MD-направлении. Так, дополнительно или вместо устройства каландрования можно также применять вытяжные рамы. Затем фильерный нетканый материал W наматывается с помощью намоточного устройства 14 и тем самым становится готовым к транспортировке.

Изображенное устройство 1 получения фильерного нетканого материала является лишь иллюстративным. В него могут быть встроены одна или несколько дополнительных прядильных балок. Это могут быть также прядильные балки для получения непрерывного волокна для нетканого материала. Однако это могут быть также одна или несколько балок для формования волокон распылением расплава. Кроме того, имеется возможность подавать заранее изготовленный материал с намоточного устройства, которое в деталях не показано, в устройство 1 получения фильерного нетканого материалов. Заранее изготовленный материал может представлять собой, например, нетканый материал, пленку или же многослойный материал из различных материалов. Кроме того, имеется возможность, что после показанного устройства получения фильерного нетканого материала, но перед каландром для термоскрепления подается текучий полимерный материал, который может образовать пленку. Он может быть наполнен, например, мелом или другими заполнителями. В результате последующего термоскрепления создается дополнительная прочность между по меньшей мере двумя слоями, содержащими фильерный нетканый материал. Последующее вытягивание создает, например, воздухопроницаемость или газопроницаемость пленочного материала. Таким образом, она может стать микропористой. Микропористость и тем самым свойства многослойного материала можно регулировать степенью вытяжки. Адгезии помогают предпочтительно тем, что создают одно или несколько дополнительных соединений между первым и вторым слоем. Соединения между слоями можно создать, например, посредством этапа термоскрепления, иглопрокалыванием, упрочнением водяными струями или сваркой ультразвуком. Можно также использовать клейкие волокна.

Фиг.2 показывает типичный вид фильерного нетканого материала W. Он имеет рисунок на поверхности, который может быть получен, например, на этапе термоскрепления и соответствующего тиснения поверхности. Кроме того, на поверхности могут иметься несвязанные волокна, однако подавляющая часть соединена термоскреплением с окружающими волокнами. Благодаря используемой смеси полипропиленов, удлинение в CD- или MD-направлении выше по сравнению с использованием одного гомополимера с соответствующим значением MFR.

Фиг.3 показывает в качестве примера многослойный материал 15 с уже известным из фиг.2 фильерным нетканым материалом W. С ним соединен, например, мелтблоун-слой M. Полученный таким образом слоистый материал может найти применение, например, в области гигиены, в фильтрационных установках или в других приложениях.

Фиг.4 показывает слоистый материал из пленки F и фильерного нетканого материала W. Показанная поперечная штриховка в пленке F обозначает, что пленка является вытянутой. Вследствие этого в пленке создается, например, микропористость. Однако помимо микропористой пленки F может использоваться также другой тип пленки, например пленка, открытая для диффузии. Это делает ее не продуваемой ветром, но одновременно позволяет передачу влаги. Такой многослойный материал может найти применение, например, в области гигиены, но в частности, также в области строительства, например, как гидроизоляционный слой кровли или для покрытия стен.

Изобретение относится к смеси полипропиленов и применению смеси полипропиленов для получения фильерного нетканого материала с повышенной растяжимостью. Смесь полипропиленов содержит в основном первый гомополипропилен и второй гомополипропилен. При этом MFR первого гомополипропилена больше, чем MFR второго гомополипропилена. Весовая доля второго гомополипропилена в смеси полипропиленов составляет от по меньшей мере 3 вес.% до максимум 25 вес.%, причем остальную часть смеси полипропиленов составляет в основном первый гомополипропилен. Второй гомополипропилен имеет MFR, согласно ISO 1133, от 0,7 до 14 г/10 мин (230°С/2,16 кг). Разность между MFR второго гомополипропилена и MFR первого гомополипропилена составляет по меньшей мере 10 г/10 мин, и верхняя граница MFR первого гомополипропилена составляет 55 г/10 мин (230°С/2,16 кг), согласно ISO 1133. Смесь "в основном" содержит в качестве полимеров только эти два гомополипропилена. В смесь могут добавляться присадки или другие добавки, но только не полимеры. Получают смесь путем раздельной подачи в экструдер первого и второго гомополипропилена. Изобретение позволяет получить из соответствующей смеси полипропиленов фильерный нетканый материал с повышенной растяжимостью. 4 н. и 18 з.п. ф-лы, 4 ил., 9 табл.

1. Применение смеси полипропиленов для получения фильерного нетканого материала с повышенной растяжимостью, где смесь полипропиленов содержит в основном первый гомополипропилен и второй гомополипропилен, причем MFR первого гомополипропилена больше, чем MFR второго гомопропилена, причем весовая доля второго гомополипропилена в смеси полипропиленов составляет от по меньшей мере 8 вес.% до 15 вес.%, причем остальную часть полипропиленов в смеси образует в основном первый гомополипропилен, причем второй гомополипропилен имеет MFR, согласно ISO 1133, от 2,3 до 5 г/10 мин (230°С/2,16 кг), и разность между MFR второго гомополипропилена и MFR первого гомополипропилена составляет по меньшей мере 10 г/10 мин, и первый гомополипропилен имеет MFR от 22 до 38 г/10 мин, первый гомополипропилен имеет среднюю молекулярную массу Mw, составляющую от 180000 до 340000 г/моль, второй гомополипропилен имеет среднюю молекулярную массу Mw, составляющую от 300000 до 500000 г/моль, и молекулярно-весовое распределение MWD второго гомополипропилена составляет от Mw/Mn=3,1 до Mw/Mn=4,8.

2. Применение по п.1, отличающееся тем, что смесь полипропиленов используется как материал ядра или материал оболочки волокна структуры "ядро-оболочка".

3. Применение по п.1 или 2, отличающееся тем, что для получения фильерного нетканого волокна используется только смесь полипропиленов.

4. Смесь полипропиленов для получения фильерного нетканого материала, отличающаяся тем, что смесь полипропиленов содержит в основном первый гомополипропилен и второй гомополипропилен, где MFR первого гомополипропилена больше, чем MFR второго гомополипропилена, причем весовая доля второго гомополипропилена в смеси полипропиленов составляет от по меньшей мере 8 вес.% до 15 вес.%, причем остальную часть полипропиленов смеси образует в основном первый гомополипропилен, причем второй гомополипропилен имеет MFR, согласно ISO 1133, от 2,3 до 5 г/10 мин (230°С/2,16 кг), и разность между MFR второго гомополипропилена и MFR первого гомополипропилена составляет по меньшей мере 10 г/10 мин (230°С/2,16 кг) согласно ISO 1133, и первый гомополипропилен имеет MFR от 22 до 38 г/10 мин, первый гомополипропилен имеет среднюю молекулярную массу Mw, составляющую от 180000 до 340000 г/моль, а второй гомополипропилен имеет среднюю молекулярную массу Mw, составляющую от 300000 до 500000 г/моль, и молекулярно-весовое распределение MWD второго гомополипропилена составляет от Mw/Mn=3,1 до Mw/Mn=4,8.

5. Смесь полипропиленов по п.4, отличающаяся тем, что первый гомополипропилен получен с катализатором Циглера-Натта, а второй гомополипропилен получен с металлоценовым катализатором.

6. Смесь полипропиленов по п.4, отличающаяся тем, что первый гомополипропилен получен с металлоценовым катализатором, а второй гомополипропилен получен с катализатором Циглера-Натта.

7. Смесь полипропиленов по п.4, отличающаяся тем, что молекулярно-массовое распределение MWD первого гомополипропилена составляет от Mw/Mn=2,3 до Mw/Mn=3,7.

8. Смесь полипропиленов по п.4, отличающаяся тем, что первый и второй гомополипропилены получены с катализатором Циглера-Натта.

9. Фильерный нетканый материал из волокон, состоящих по всему сечению или состоящих в случае многокомпонентных волокон в одной отделенной от других компонентов зоне сечения в основном из смеси полипропиленов по пп.1-8.

10. Фильерный нетканый материал по п.9, отличающийся тем, что растяжимость фильерного нетканого материала в CD-направлении, предпочтительно в CD- и MD-направлении, больше по сравнению с растяжимостью такого же нетканого материала, полученного при использовании одного гомополипропилена, а не смеси полипропиленов, причем этот гомополипропилен имеет MFR, которая численно равна математическому среднему из MFR первого и второго гомополипропиленов с учетом весовой доли каждого.

11. Фильерный нетканый материал по п.9 или 10, отличающийся тем, что он является составной частью многослойного материала.

12. Фильерный нетканый материал по п.9 или 10, отличающийся тем, что он является составной частью воздухопроницаемого слоистого материала с микропористой пленкой.

13. Фильерный нетканый материал по п.9 или 10, отличающийся тем, что он является составной частью заднего слоя гигиенического продукта.

14. Фильерный нетканый материал по п.9 или 10, отличающийся тем, что он имеет плотность от 10 г/м2 до 15 г/м2, является вытянутым и образует наружный слой пеленки.

15. Фильерный нетканый материал по п.9 или 10, отличающийся тем, что нетканый материал имеет по меньшей мере на 20% более высокое растяжение в CD- и MD-направлении по сравнению со вторым фильерным нетканым материалом, который получен в основном исключительно из первого гомополипропилена, а в остальном идентичен фильерному нетканому материалу с повышенным удлинением.

16. Способ получения фильерного нетканого материала с повышенной растяжимостью, где используют смесь полипропиленов по одному из пп.4-8 для получения фильерного нетканого материала, состоящего в основном из этой смеси.

17. Способ по п.16, отличающийся тем, что и первый, и второй гомополипропилены раздельно подают на экструдер и в экструдере из них получают смесь полипропиленов.

18. Способ по п.16 или 17, отличающийся тем, что первый и второй гомополипропилены подают напрямую в один и тот же экструдер и там смешивают.

19. Способ по п.16 или 17, отличающийся тем, что применяют одношнековый экструдер.

20. Способ по п.16 или 17, отличающийся тем, что устройство для получения фильерного нетканого материала при использовании полимерной смеси работает стабильно в по меньшей мере одной зоне с более низкой температурой, чем при использовании одного гомополипропилена, имеющего MFR, которая численно равна математическому среднему из MFR первого и второго гомополипропиленов с учетом соответствующих весовых долей.

21. Способ по п.16 или 17, отличающийся тем, что в фильерном комплекте происходит повышение давления экструзии, когда доля второго гомополипропилена в полимерной смеси повышается.

22. Способ по п.16 или 17, отличающийся тем, что на стадии термоскрепления у по меньшей мере одного обогреваемого вальца валкового каландра температуру поверхности устанавливают на уровне от 136°С до 143°С.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6403692 B1, 11.06.2002 | |||

| Способ количественного определения саркоплазматического ретикулума в мышечной ткани | 1980 |

|

SU934375A1 |

| EP 0001369518 A1, 10.12.2003 | |||

| ГОМОПОЛИМЕР ПРОПИЛЕНА, ВОЛОКНО, ХОЛСТ, ТКАНЕВЫЙ МАТЕРИАЛ, ПЛЕНКА | 1994 |

|

RU2138514C1 |

Авторы

Даты

2012-07-20—Публикация

2008-10-10—Подача