Изобретение относится к области черной металлургии, в частности к производству и применению нестабилизированной аустенитной коррозионно-стойкой стали с повышенным комплексом служебных свойств. Изобретение может быть использовано в электросталеплавильных цехах металлургических и машиностроительных заводов.

Способ основан на том, что широко используемые в мировой экономике нестабилизированные коррозионно-стойкие стали легируются одновременным введением небольших количеств азота и редкоземельных элементов (Се, Y, La, Pr) или их соединений (мишметалла).

Так, широко используемые в мировой экономике, аустенитные коррозионно-стойкие стали (типа 304L AISI, отечественный аналог 03X18H11), обладая достаточно хорошим комплексом физико-механических свойств, имеют ряд недостатков, основными из которых являются: низкая гарантированная прочность (σ02 - расчетный параметр) при комнатной температуре и высокая склонность к росту зерна при нагреве под горячую деформацию, что приводит к снижению технологической пластичности.

Известны способы повышения прочности хромоникелевых коррозионно-стойких сталей легированием карбидообразующими элементами, которые позволяют не только устранить склонность к межкристаллитной коррозии (МКК), но и одновременно на 10-20 Н/мм2 повысить гарантированный уровень прочности (σ02), о чем свидетельствуют данные [1].

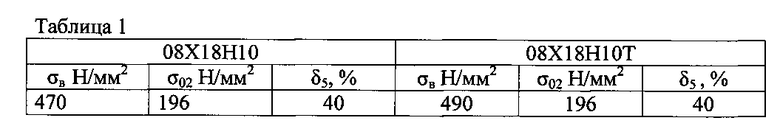

Гарантированные в ГОСТ 5949 свойства двух марок коррозионно-стойкой стали: 08X18H10 и 08X18H10T, т.е. нестабилизированной (08X18H10) и стабилизированной (08X18H10T) приведены в таблице 1.

Приведенные данные показывают, что гарантированные свойства прочности стабилизированной стали σв на 20 Н/мм2 превышают те же свойства нестабилизированной стали.

Известен также способ производства широко используемой для сильных окислительных сред нестабилизированной коррозионно-стойкой стали марки 03X18H11, включающий расплавление легированных хромом и никелем отходов, окислительное обезуглероживание в вакууматорах различной конструкции [2], прототип.

Указанный способ обеспечивает в стали стабильность аустенита (парамагнитность), отсутствие склонности к МКК, отличную пластичность в холодном состоянии (δ5≥40%), но довольно низкие значения гарантированной прочности после закалки (σв=440 Н/мм2, σ02=155 Н/мм2), что является главным недостатком этого способа. При этом сталь обладает пониженной технологической пластичностью при горячей обработке давлением. Другим недостатком известного способа является отсутствие в технологическом цикле производства стали приемов, позволяющих:

- повысить расчетные (гарантированные) параметры прочности стали без снижения показателей физических и пластических свойств горячекатаного (г/к) и холоднокатаного (х/к) листа, сортового металла, ленты, труб и др. при температурах эксплуатации готовой металлопродукции;

- улучшить технологическую пластичность стали при горячей деформации: ковке, прокатке, прошивке, прессовании и т.п. операциях.

Задачи, на решение которых направлено предлагаемое изобретение:

- установить технологические приемы производства нестабилизированной коррозионно-стойкой стали, обеспечивающие повышение на 25-30% гарантированной прочности по сравнению с гарантированной прочностью сталей марок 03X18H11, 04X18H10, 08X18H10 [1];

- повысить технологическую пластичность стали при горячей деформации.

Технический результат изобретения заключается в повышении прочности при сохранении пластичности в широко используемых коррозионно-стойких низкоуглеродистых хромоникелевых сталях типа 18-10-11, что обеспечивает уменьшение веса конструкций, в т.ч. сварных, увеличение надежности работы и срока их службы, а также в снижение потерь металла при производстве металлопродукции за счет повышения технологической пластичности при горячей деформации.

Заявленный технический результат достигается тем, что в способе производства нестабилизированной коррозионно-стойкой стали, включающем расплавление шихтовых материалов и получение легированного хромом и никелем полупродукта, внепечную обработку полупродукта до получения заданного химического состава по основным легирующим элементам, отличающийся тем, что в расплав стали последовательно вводятся азот в количестве 0,08÷0,30% и один или несколько элементов редкоземельной группы в количестве 0,05÷0,35%. При этом РЗМ в расплав вводится в количестве в 1,5÷3,5 раза большем, чем суммарное содержание серы и фосфора и других контролируемых вредных примесей.

Сущность изобретения заключается в том, что предложенные технологические приемы производства стали вкупе с основной технологией выплавки, позволяют сформировать в стали микроструктуру, обеспечивающую повышение гарантированной прочности производимой металлопродукции, улучшение технологической пластичности при горячей обработке давлением. Увеличение гарантированной прочности в стали (σ02≥285 Н/мм2) достигается введением азота. Наиболее полно упрочнение нестабилизированной стали азотом происходит, когда его содержание составляет 0,08÷0,30%. Азот - элемент внедрения, находясь в твердом γ-растворе, вызывает упрочнение матрицы, которое начинается при его содержании в стали не менее 0,08%. Верхний предел по содержанию азота (0,30%) ограничивается пределом его растворимости в жидком металле во избежание появления несплошностей в слитках при кристаллизации.

Положительное действие РЗМ основано на том, что они образуют с рядом входящих в сталь вредных примесей, в том числе и цветных металлов, достаточно прочные и тугоплавкие соединения, температура плавления которых намного выше температуры плавления железа: CeS - 2450, Ce4Bi2 - 1630, СеО2 - 1930°C. РЗМ, в т.ч. церий, обладая большим сродством к сере, образуют очень стойкие и тугоплавкие химические соединения (сульфиды) со структурными формулами MeS, Me3S4, Me2S3, MeS2, температура плавления которых составляет 2450, 2050, 1890 и 1700°C, соответственно. Эти соединения достаточно дисперсны и создают барьерный эффект для роста зерен при нагреве под горячую деформацию, что положительно сказывается на технологической пластичности стали.

Легирование аустенитных хромоникелевых сталей РЗМ на 0,05% существенно улучшает технологическую пластичность при горячей прокатке. РЗМ, растворяясь в пограничных зонах кристаллитов, упрочняют границы зерен и замедляют диффузионные процессы в этих местах. А механические свойства при высоких температурах главным образом определяются именно состоянием границ зерен. Введение в сталь РЗМ менее 0,05% не дает должного эффекта, введение РЗМ в количествах более 0,35% не только экономически нецелесообразно, но может привести к обратному эффекту по причине образования и скопления по границам зерен и в межзеренных пространствах чрезмерного количества соединений и оксидов РЗМ, которые вызовут ухудшение разливочных свойств стали и снижение пластичности при горячей деформации.

Выполнение соотношения РЗМ/S+P=1,5÷3,5 обусловлено с одной стороны техническими требованиями, которые обеспечивают устранение вредного влияния сопутствующих примесей: серы, фосфора и, возможно, цветных металлов. И с другой стороны экономическими соображениями, когда в сталь достаточно ввести минимальное количество РЗМ. Если сталь относительно чистая по сере и фосфору достаточно ввести РЗМ в количестве ближе к минимальному пределу. Когда сталь загрязнена вредными примесями значительно, РЗМ вводятся в количестве ближе к верхнему уровню. Примеры осуществления изобретения.

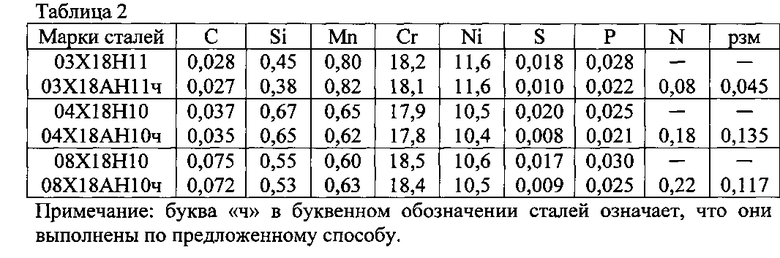

Предлагаемый способ опробован на примере производства 3-х марок стандартных нестабилизированных сталей 03X18H11, 04X18H10 и 03X18H10 ГОСТ 5949. Результаты исследований опытного металла представлены в табл. 2 и 3.

Пример 1. Опробование способа при производстве стали марки 03X18H11.

В электродуговой печи выплавляется полупродукт стали, содержащий хром, никель, продувкой кислородом окисляют углерод до содержания 0,2-0,3%. Расплав переливают в ковш и подают в агрегат аргоно-кислородного рафинирования (АКР). В агрегате АКР расплав обезуглероживают продувкой кислорода до содержания углерода ≤0.02%. При температуре металла 1680-1700°C вакуумирование и продувку кислородом заканчивают. После вакуумной обработки ковш с металлом передается на установку «ковш-печь», где осуществляется: десульфурация (при необходимости), введение азотированного феррохрома (марки ФХ003 по ГОСТ 4757) в количестве из расчета заданного содержания азота в пределах 0,08-0,30%, введение РЗМ (мишметалла) из расчета его содержания от 0,05 до 0,35%, окончательная корректировка химсостава и температуры металла перед подачей на разливку (см. таблицы 2 и 3).

Пример 2. Опробование способа при производстве стали марки 04X18H10.

Расплавление шихтовых материалов и производство полупродукта, внепечная обработка в АКР осуществляется по той же схеме, что в примере 1. Доводка химического состава, легирование азотом и РЗМ (мишметаллом) производится в АКР, где посредством дозаторов вводятся последовательно азотированный феррохром и РЗМ (мишметалл) в заданных количествах (см. таблицы 2 и 3).

Пример 3. Опробование способа при производстве стали марки 08X18H10.

Расплавление шихтовых материалов и производство полупродукта для стали 08X18H10 осуществляется по той же схеме, что в примере 1. Полученный полупродукт выливают в ковш, передают на агрегат «ковш-печь», где расплав раскисляют, вводят легирующие элементы и получают заданный химический состав стали. После получения заданного химического состава, расплав через донные пористые фурмы, последовательно продувают газообразным азотом до заданной концентрации (в пределах 0,08-0,30%) с интенсивностью порядка 630 л/мин·т в течение 5-10 мин, и вводят РЗМ (мишметалл) из расчета, чтобы его содержание в стали составляло (1,5-3,0)·(P+S + контролируемые примеси) (см. таблицы 2 и 3).

Химический состав стандартных и сталей, выполненных по предлагаемому способу, представлен в таблице 2.

Анализ данных таблицы 2 показывает, что химический состав всех выплавленных сталей соответствует марочному составу по ГОСТ 5632 «Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные». Следует отметить, что по контролируемым вредным примесям, в частности сере и фосфору, стали, легированные азотом и РЗМ, существенно чище.

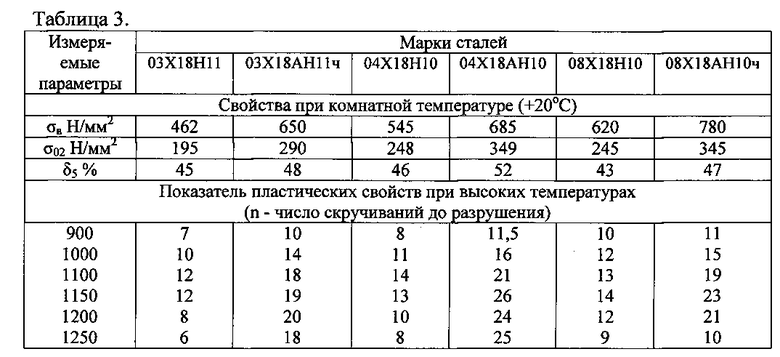

Результаты исследований комплекса механических свойств при комнатной температуре и технологической пластичности при высоких температурах представлены в таблице 3.

Данные таблицы 3 показывают, что параметры прочности сталей, легированных азотом и РЗМ, превышают те же показатели сталей, которые азотом и РЗМ не легированы: по временному сопротивлению разрыву (σв) на 25-40%, по пределу текучести (σ02) на 32-48%. При этом необходимо отметить, что пластичность при комнатной температуре в упрочненных сталях остается на высоком уровне.

Технологическая пластичность упрочненных по способу сталей при высоких температурах, оцениваемая по числу скручиваний до разрушения, также значительно выше в сталях, легированных азотом и РЗМ.

Таким образом, заявленный способ производства нестабилизированной аустенитной коррозионно-стойкой стали позволяет повысить на 25-35% показатели прочности и существенно, более чем на 40%, увеличить технологическую пластичность при температурах горячей деформации. Следует отметить, что при этом отпадает необходимость легирования сталей дорогостоящими карбидообразующими элементами (Ti, Nb и др.) для предотвращения склонности к МКК, которое обеспечивается низким (не более 0,03%) содержанием углерода.

Внедрение способа в промышленность дает возможность увеличить уровень гарантированной прочности готовой металлопродукции, и тем самым, создаются предпосылки для снижения металлоемкости конструкций, в т.ч. сварных, повышения надежности и срока службы металлоизделий.

Использование изобретения позволяет устранить указанные недостатки и обеспечить:

а) повышение на 20-30% параметров гарантированной прочности (σв и σ02);

в) повысить технологическую пластичность стали при горячей обработке давлением (прокатке, ковке, прессовании и др.) за счет устранения склонности к чрезмерному росту зерна при высоких температурах 900-1250°C.

Источники информации

1. ГОСТ 5949-75. Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

2. Каблуковский А.Ф., Молчанов О.Е., Каблуковская М.А. Краткий справочник электросталевара. М.: «Металлургия», 1994, с. 150-152.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2573161C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2413030C1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2364652C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННЫХ АЗОТСОДЕРЖАЩИХ СТАЛЕЙ | 2009 |

|

RU2416652C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

Изобретение относится к области черной металлургии, в частности к производству нестабилизированной аустенитной коррозионно-стойкой стали с повышенным комплексом служебных свойств. В способе осуществляют расплавление шихтовых материалов в печи с получением легированного хромом и никелем расплава полупродукта, который переливают в ковш и подают в агрегат аргонно-кислородного рафинирования и осуществляют обезуглероживание расплава до содержания углерода не более 0,02% с последующей передачей ковша на установку печь-ковш, где осуществляют раскисление и легирование до получения заданного химического состава стали. Легирование осуществляют последовательно путем введения в расплав стали азота в количестве 0,08÷0,30% от массы расплава и мишметалла количестве 0,05÷0,35% от массы расплава. Изобретение позволяет повысить прочность при сохранении пластичности в используемых коррозионно-стойких низкоуглеродистых хромоникелевых сталях типа 18-10-11, что обеспечивает уменьшение веса сварных конструкций, увеличение надежности работы и срока их службы, а также снизить потери металла при производстве металлопродукции за счет повышения технологической пластичности при горячей деформации. 1 з.п. ф-лы, 2 пр., 3 табл.

1. Способ производства нестабилизированной аустенитной коррозионно-стойкой стали, включающий расплавление шихтовых материалов в печи и получение легированного хромом и никелем расплава полупродукта, который переливают в ковш и подают в агрегат аргонно-кислородного рафинирования и осуществляют обезуглероживание расплава до содержания углерода не более 0,02% с последующей передачей ковша на установку печь-ковш, в которой осуществляют раскисление и легирование до получения заданного химического состава стали, отличающийся тем, что легирование осуществляют последовательно путем введения в расплав стали азота в количестве 0,08÷0,30% от массы расплава и мишметалла в количестве 0,05÷0,35% от массы расплава.

2. Способ по п. 1, отличающийся тем, что мишметалл вводят в расплав в количестве в 1,5÷3,5 раза большем, чем суммарное содержание серы, фосфора и других контролируемых вредных примесей.

| КАБЛУКОВСКИЙ А.Ф | |||

| и др | |||

| Краткий справочник электросталевара.М., Металлургия, 1994, с.150-152 | |||

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2252977C1 |

| SU 1112808 А1, 07.10.1989 | |||

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| US 5536549 A, 16.07.1996. | |||

Авторы

Даты

2016-05-10—Публикация

2014-11-06—Подача