Изобретение относится к области металлургии, а именно к способам изготовления труб, и может быть использовано при производстве бесшовных труб для нефтепроводов, водоводов и других видов трубопроводов, работающих под давлением, в контакте с агрессивными средами, содержащими ионы хлора, сероводород, углекислый газ, другие агрессивные компоненты, причем как в обычных климатических условиях, так и в районах Крайнего Севера. В таких условиях стальные трубопроводы для обеспечения их длительной безаварийной эксплуатации должны иметь достаточную прочность, вязкость, хладостойкость, а также высокую стойкость против различных видов коррозионного и коррозионно-механического разрушения. Учитывая большие объемы использования таких труб, желательно обеспечивать их сравнительно низкую стоимость, получать требуемое качество на трубах из экономичных углеродистых или низколегированных сталей путем оптимизации химического состава и технологии их производства. При этом технология производства должна обеспечивать высокий уровень чистоты стали труб по неметаллическим включениям и формирование определенной микроструктуры, которые в совокупности с химическим составом стали должны обеспечить рассмотренный выше комплекс свойств.

Известен способ изготовления высокопрочных бесшовных стальных труб, включающий выплавку стали, содержащей, мас.%:

0,1-0,5 углерода,

0,1-0,3 кремния,

0,2-0,8 марганца,

1,0-4,0 хрома,

0,005-0,1 алюминия,

не более 0,05 в сумме серы и фосфора,

не более 0,04 азота,

0,2-1,0 молибдена,

0,01-0,1 ниобия,

0,005-0,1 циркония и/или титана,

горячую обработку давлением и последующее улучшение с регламентированным режимом отпуска. Предел текучести готовых труб составляет 70-120 кгс/мм2 (Акцептованная заявка Японии 2-25969, МПК С 21 D 8/10, С 21 D 9/08, С 21 С 38/00, опубл. 06.06.1990г.). Трубы отличаются высокой стойкостью к сульфидной коррозии под напряжением и высокой пластичностью при низких температурах. Однако стойкость их против локальной коррозии в некоторых средах, в том числе с повышенным содержанием ионов хлора, недостаточна.

Известен способ изготовления бесшовных нефтепроводных напорных труб, включающий выплавку стали следующего состава, мас.%:

Углерод - 0,17-0,23

Кремний - 0,20-0,50

Марганец - 0,40-1,0

Фосфор - Менее 0,02

Сера - Менее 0,01

Алюминий - 0,010-0,35

Хром - 12,0-14,0

Никель - Менее 0,50

Ванадий - Менее 0,1

Азот - 0,060

Железо и неизбежные примеси - Остальное,

многоступенчатую горячую прокатку заготовки, термическую обработку готовых труб путем закалки и высокотемпературного отпуска. Трубы имеют прочность до 95 кг/дюйм2 (Патент ФРГ 3906700, МПК C 21 D 9/08, опубл. 26.07.90г. ). В то же время хромистые стали, содержащие более 12% хрома, в некоторых средах могут быть склонны к питтинговой коррозии. Кроме того, легирование стали в значительном количестве таким дорогостоящим элементом как хром приводит к существенному повышению стоимости металлопродукции.

Известен способ производства стальных бесшовных труб, включающий выплавку стали в электропечи, выпуск расплава в ковш с отсечкой шлака, рафинирование в процессе выпуска и доводки стали на установке печь-ковш введением в расплав алюминия в виде двух порций, марганецсодержащего материала, извести, плавикового шпата в регламентированном количестве и продувку расплава аргоном с заданной интенсивностью. Химический состав выплавляемой стали, мас.%:

Углерод - 0,13

Кремний - 0,21

Марганец - 1,1

Ванадий - 0,08

Фосфор - 0,008

Сера - 0,003,

Алюминий - 0,035

Изготовленные из полученной стали трубы в термообработанном состоянии имеют ударную вязкость при -40oС 270-344 Дж/см2, а также высокое сопротивление водородному охрупчиванию в сероводородсодержащих средах (Патент РФ 2101367, МПК С 21 С 7/076, опубл. 10.01.1998г.). В то же время стойкость такой стали и выполненных из нее труб против общей и локальной коррозии, протекающих по электрохимическому механизму с кислородной деполяризацией, недостаточна.

Наиболее близким аналогом изобретения является способ производства бесшовных труб из низколегированных сталей повышенной коррозионной стойкости, включающий выплавку металла в электропечи, отсечку окислительного шлака, выпуск не раскисленного расплава в ковш, рафинирование в процессе выпуска и доводки стали на установке печь-ковш введением в расплав алюминия, шлакообразующих и марганецсодержащих материалов и продувку аргоном, причем при выпуске 5-10% плавки в ковш вводят заданное количество алюминия, в качестве шлакообразующих используют смесь извести, плавикового шпата, глинозема и кокса, взятых в определенном соотношении, смесь вводят под струю металла, в качестве марганецсодержащих материалов вводят силикомарганец в смеси с алюминием и феррованадием или феррониобием, после чего металл обрабатывают кальцием в регламентированных количествах. Затем стали (марки 06Х1, 13ГФА, 20Ф, 20Б, 20ГФ) разливают на трубные заготовки, которые подвергают прокатке. Полученные трубы после термообработки обладают повышенными характеристиками прочности, вязкости, хладостойкости, коррозионной стойкости в некоторых средах, не подвержены водородному растрескиванию (Патент РФ 2148659, МПК С 21 С 7/076, опубл. 10.05.2000г.). В то же время в некоторых средах и, в первую очередь, в водных средах, содержащих ионы хлора, коррозионная стойкость таких сталей и выполненных из них труб недостаточна.

Задача, на решение которой направлено данное изобретение, заключается в получении бесшовных труб для нефтепроводов, водоводов и других назначений с высокими характеристиками коррозионной стойкости, прочности, вязкости и хладостойкости при их низкой стоимости.

Техническим результатом данного изобретения является повышение коррозионной стойкости бесшовных стальных труб при сохранении прочности, вязкости, хладостойкости и стоимостных показателей.

Указанный технический результат достигается тем, что в способе производства бесшовных труб из углеродистой или низколегированной стали, включающем выплавку в электропечи стали, содержащей углерод, марганец, кремний, хром, никель, медь, алюминий, железо, серу, фосфор и неизбежные примеси, выпуск расплава в ковш с отсечкой шлака, рафинирование в процессе выпуска и внепечную обработку стали на установке печь-ковш с рафинированием введением ферросплавов и с продувкой аргоном, разливку на трубную заготовку и прокатку труб, согласно изобретению, выплавляют сталь следующего состава, мас.%:

Углерод - 0,05-0,30

Марганец - 0,35-1,50

Кремний - 0,15-1,00

Хром - 0,005-0,500

Никель - 0,005-0,500

Медь - 0,005-0,500

Сера - Не более 0,010

Фосфор - Не более 0,020

Алюминий - 0,01-0,05,

Железо и неизбежные примеси - Остальное,

причем содержание углерода и марганца соответствует условию

[C]=(0,29-0,15 [Mn])±0,05, (1)

где [С] и [Mn] - содержание углерода и марганца соответственно, выраженное в массовых процентах, в процессе внепечной обработки при содержании алюминия не менее 0,015% вводят ферросплавы, затем проводят десульфурацию до достижения требуемого содержания серы, а после прокатки труб осуществляют их термическую обработку;

также тем, что в сталь дополнительно вводят ниобий для обеспечения его содержания в стали 0,01-0,06 мас.%;

также тем, что в процессе внепечной обработки после достижения требуемого содержания серы сталь модифицируют кальцием при температуре не ниже 1600oС, при этом содержание кальция в стали составляет 0,0008-0,0020 мас.%,

а также тем, что термическая обработка труб представляет собой закалку и отпуск или нормализацию.

Суть изобретения состоит в следующем.

Определенный химический состав стали играет решающую роль в обеспечении требуемого комплекса прочности, вязкости и коррозионной стойкости. Содержание углерода и марганца в заявленных пределах обеспечивает требуемый уровень прочности стали без снижения ее коррозионной стойкости и вязкости.

Содержание кремния и алюминия в предлагаемых пределах обеспечивает необходимую степень раскисленности стали при незначительном количестве оксидов, отрицательно влияющих на коррозионную стойкость стали.

Присутствие в стали хрома, никеля и меди в заявленных пределах положительно влияет на коррозионную стойкость стали в некоторых средах.

Ограничение содержания серы и фосфора необходимо для обеспечения вязкости и хладостойкости стали и труб.

Необходимость дополнительного ограничения содержания углерода в зависимости от содержания марганца связана с тем, что при более низких значениях содержания углерода, чем полученных в соответствии с выражением (1), не будет обеспечен достаточный уровень прочности стали и труб, при более высоких его значениях снижается стойкость против общей коррозии.

Обеспечение определенной последовательности операций при рафинировании в процессе внепечной обработки позволяет получить высокий уровень чистоты стали по неметаллическим включениям, в том числе по алюминатам кальция, оказывающих отрицательное влияние на стойкость против локальной коррозии во многих средах.

Введение в сталь ниобия и кальция в заявленных пределах позволяет повысить вязкость стали, в том числе после нормализации, а также стойкость против некоторых видов коррозионного разрушения.

Проведение термической обработки труб в виде закалки с отпуском приводит к существенному повышению характеристик прочности и вязкости стали, что требуется для некоторых условий эксплуатации трубопроводов.

Проведение термической обработки труб в виде нормализации обеспечивает достаточно высокий комплекс механических свойств и коррозионной стойкости при их умеренной стоимости.

Примеры конкретного выполнения способа

Бесшовные трубы из шести углеродистых или низколегированных сталей были получены при использовании различных технологических режимов. Стали были выплавлены в 150-тонной электропечи ОАО "Волжский трубный завод". Нераскисленный расплав выпускали в ковш с отсечкой окислительного шлака. В процессе выпуска и доводки стали на установке печь-ковш осуществляли рафинирование стали с продувкой аргоном и введением требуемых компонентов. После завершения внепечной обработки стали были разлиты в трубные заготовки диаметром 196 мм, которые затем прокатывали на бесшовные трубы размерами 114 х 9 мм. Трубы подвергали нормализации при температуре 900-930oС или закалке от той же температуры с последующим отпуском при температуре 650oС.

Были опробованы следующие варианты.

Вариант 1 - бесшовные трубы были изготовлены из углеродистой стали, содержащей 0,20% углерода, 0,32% кремния, 0,52% марганца, 0,009% фосфора, 0,004% серы, 0,09% хрома, 0,10% никеля, 0,10% меди, 0,02% алюминия, при содержании углерода, попадающего в интервал значений в соответствии с выражением (1): 0,16-0,26% (для конкретного содержания марганца - 0,52%), в процессе рафинирования при внепечной обработке при содержании алюминия в стали 0,025% в сталь были введены ферросплавы в количестве, необходимом для получения требуемого содержания марганца и кремния, затем проводили десульфурацию до получения содержания серы в стали 0,004%, после чего осуществляли разливку на трубную заготовку; после прокатки труб проводили их термическую обработку в виде закалки и отпуска (соответствует п.п. 1 и 4 формулы изобретения).

Вариант 2 - бесшовные трубы были изготовлены из углеродистой стали, содержащей 0,21% углерода, 0,36% кремния, 0,49% марганца, 0,010% фосфора, 0,005% серы, 0,13% хрома, 0,10% никеля, 0,11% меди, 0,03% алюминия, кроме того, в сталь вводили ниобий в количестве 0,04%; содержание углерода соответствовало интервалу значений, полученному по выражению (1): 0,17-0,27% (для содержания марганца 0,49%); при рафинировании в процессе внепечной обработки при содержании алюминия 0,04% в сталь были введены ферросплавы в количестве, необходимом для получения требуемого содержания марганца, кремния и ниобия, затем проводили десульфурацию до содержания серы 0,005%, после чего осуществляли разливку на трубную заготовку; после прокатки труб проводили их термическую обработку в виде нормализации (соответствует п.п. 2 и 5 формулы изобретения).

Вариант 3 - бесшовные трубы были изготовлены из углеродистой стали, содержащей 0,18% углерода, 0,33% кремния, 0,60% марганца, 0,008% фосфора, 0,004% серы, 0,15% хрома, 0,08% никеля, 0,11% меди, 0,015% алюминия, кроме того, в сталь вводили ниобий для обеспечения его содержания в стали 0,05% и кальций для обеспечения его содержания в стали 0,001%; содержание углерода соответствовало интервалу значений, полученному по выражению (1): 0,15-0,25% (для содержания марганца 0,6%), при рафинировании в процессе внепечной обработки при содержании алюминия 0,02% в сталь вводили ферросплавы в количестве, необходимом для получения требуемого содержания марганца, кремния и ниобия, затем проводили десульфурацию до содержания серы 0,004%, модифицирование кальцием, после чего осуществляли разливку на трубную заготовку; после прокатки труб проводили их термическую обработку в виде нормализации (соответствует п.п. 3 и 5 формулы изобретения).

Вариант 4 - бесшовные трубы были изготовлены из углеродистой стали, содержащей 0,17% углерода, 0,30% кремния, 0,35% марганца, 0,009% фосфора, 0,004% серы, 0,10% хрома, 0,12% никеля, 0,10% меди, 0,018% алюминия, содержание углерода было ниже, чем требовалось в соответствии с выражением (1): 0,19-0,29% (для содержания марганца 0,35%), при рафинировании в процессе внепечной обработки при содержании алюминия 0,020% проводили десульфурацию до содержания серы 0,004%, затем вводили ферросплавы в количестве, необходимом для получения требуемого содержания марганца и кремния в смеси с алюминием, после чего осуществляли разливку на трубную заготовку; после прокатки труб проводили их термическую обработку в виде нормализации (не соответствует формуле изобретения по содержанию углерода для конкретного содержания марганца, а также по способу введения компонентов при рафинировании, в частности введению ферросплавов в смеси с алюминием при внепечной обработке - соответствует прототипу).

Вариант 5 - бесшовные трубы изготовлены из низколегированной стали, содержащей 0,13% углерода, 0,61% кремния, 1,5% марганца, 0,010% фосфора, 0,003% серы, 0,11% хрома, 0,10% никеля, 0,14% меди, 0,005% алюминия; содержание углерода было выше, чем требовалось в соответствии с выражением (1): 0,02-0,12% для содержания марганца 1,5%; при рафинировании в процессе внепечной обработки при содержании алюминия 0,015% вводили ферросплавы в количестве, необходимом для получения требуемого содержания марганца и кремния, затем проводили десульфурацию до содержания серы 0,003%, после чего осуществляли разливку на трубную заготовку; после прокатки труб проводили их термическую обработку в виде закалки и отпуска (не соответствует формуле изобретения по содержанию алюминия и содержанию углерода для конкретного содержания марганца).

Вариант 6 - бесшовные трубы изготовлены из низколегированной стали, содержащей 0,09% углерода, 0,60% кремния, 1,4% марганца, 0,008% фосфора, 0,004% серы, 0,14% хрома, 0,10% никеля, 0,12% меди, 0,02% алюминия, 0,0015% кальция, содержание углерода соответствовало выражению (1): 0,03-0,13% для содержания марганца 1,4%; при рафинировании в процессе внепечной обработки при содержании алюминия 0,027% вводили ферросплавы в количестве, необходимом для получения требуемого содержания марганца и кремния, затем проводили десульфурацию до содержания серы 0,004%, после чего осуществляли модифицирование кальцием и разливку на трубную заготовку; после прокатки труб проводили их термическую обработку в виде нормализации (соответствует п.п. 3 и 5 формулы изобретения).

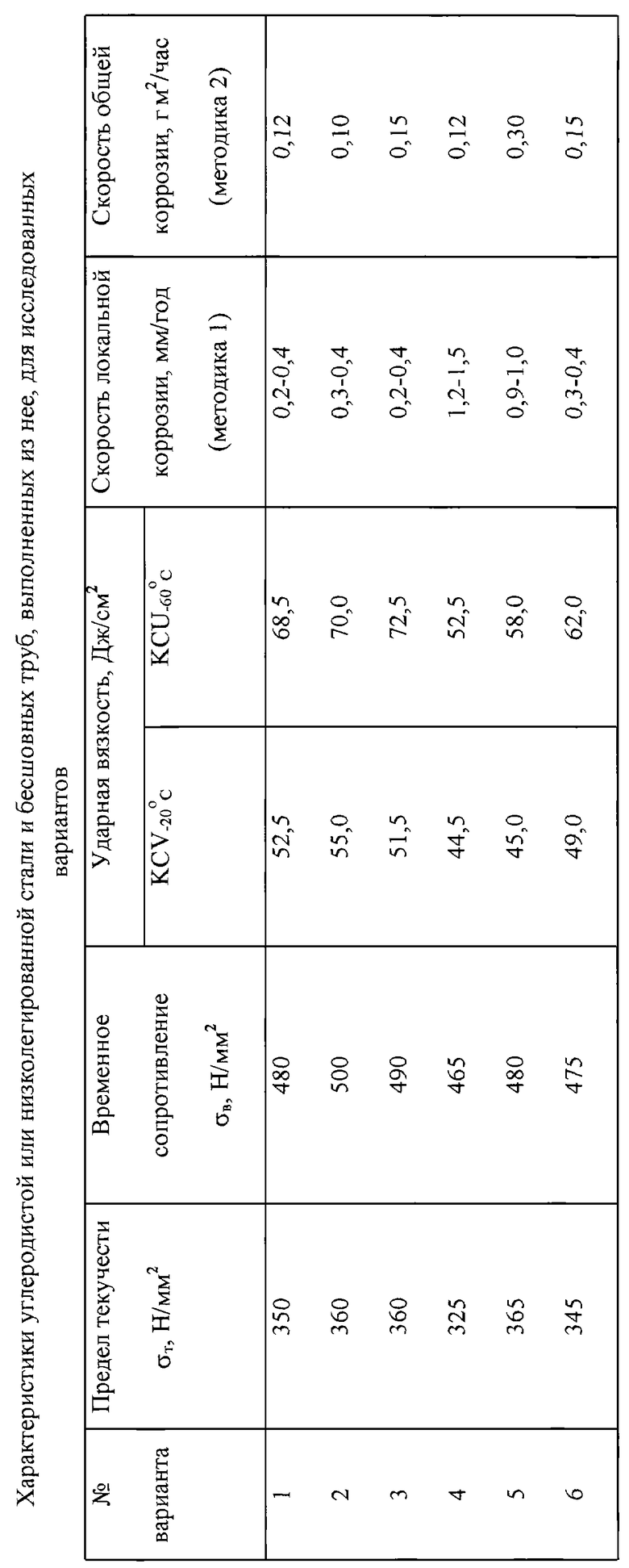

От полученных вариантов труб отбирали образцы для проведения комплексных механических и коррозионных испытаний - на растяжение по ГОСТ 10066, на ударную вязкость при температуре - минус 20oС на образцах с острым надрезом (тип "Шарпи") и при минус 60oС на образцах с круглым надрезом (тип "Менаже") по ГОСТ 9454, а также специальные коррозионные испытания по методикам, разработанным НИФХИ им. Л.Я. Карпова.

Методика 1 испытаний на стойкость против локальной коррозии - определяли скорость развития питтингов в горячей воде (паре) при температуре 135±15oС, содержащей 50 мг/л хлор-иона, 50 мг/л сульфат-иона и 20 мг/л кислорода, рН 8,5-9,5, длительность натурных испытаний - 10 месяцев (использовали методику определения скорости локальной коррозии, предложенную в работах Липовских В. М. , Кашинского В.И., Реформатской И.И., Флорианович Г.М., Подобаева А.Н. и Ащеуловой И. И. Зависимость коррозионной стойкости теплопроводов из углеродистой стали от водного режима теплосети. Защита металлов. 1999. Т.35, 6, с. 653-655).

Методика 2 испытаний на стойкость против общей коррозии - определяли потери массы образцов в результате коррозионных натурных испытаний в водной среде, содержащей 0,17 моль/л NaCl, 0,13 моль/л КСl, 8 ммоль/л NaHCО3 и 0,8 ммоль/л Na2SО4 в течение 90 суток. Результаты определения предела текучести, временного сопротивления, ударной вязкости при минус 20 и минус 60oС, а также скорости локальной и общей коррозии (методики 1 и 2 соответственно) для рассмотренных шести вариантов способа производства представлены в таблице.

Видно, что использование способов по вариантам 1, 2, 3 и 6, соответствующим формуле изобретения, обеспечивает высокие механические характеристики и коррозионную стойкость бесшовных труб: скорость общей коррозии - не более 0,15 г м2/ч, скорость локальной коррозии - не более 0,4 мм/год. При использовании способа по варианту 4 пониженное значение углерода для данного содержания марганца приводит к пониженным характеристикам прочности. Кроме того, изменение регламента операций при рафинировании в процессе выпуска и внепечной обработки по сравнению с предложенным в формуле изобретения (в частности совместное введение ферросплавов и алюминия во время внепечной обработки) приводит к повышенному содержанию в стали алюминатов кальция, что является причиной повышенной скорости локальной коррозии.

Пониженное содержание алюминия в стали труб, полученных по варианту 5, является причиной недостаточного раскисления стали и соответственно повышенного содержания кислорода, который в определенных условиях может быть ускорителем и общей и локальной коррозии, что и проявилось при испытаниях по методикам 1 и 2. К дополнительному снижению стойкости против общей коррозии является повышенное содержание углерода при данном содержании марганца.

Таким образом, использование настоящего предложения существенно повышает коррозионную стойкость труб из углеродистых и низколегированных сталей при сохранении их прочности, вязкости, хладостойкости и стоимостных показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2184155C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| СТАЛЬ | 2005 |

|

RU2324759C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

Изобретение относится к области металлургии, а именно к способам изготовления бесшовных труб для трубопроводов, работающих под давлением и в контакте с агрессивными средами. Технический результат: повышение коррозионной стойкости бесшовных стальных труб при сохранении прочности, вязкости, хладостойкости и стоимостных показателей. В способе производства бесшовных труб из углеродистой или низколегированной стали, включающем выплавку стали в электропечи, выпуск расплава в ковш с отсечкой шлака, рафинирование в процессе выпуска и внепечной обработки стали на установке печь-ковш с введением ферросплавов и продувкой аргоном, разливку на трубную заготовку, прокатку труб и их термическую обработку, выплавляют сталь следующего состава, мас.%: углерод 0,05-0,30, марганец 0,35-1,50, кремний 0,15-1,0, хром 0,005-0,500, никель 0,005-0,500, медь 0,005-0,500, сера не более 0,010, фосфор не более 0,020, алюминий 0,01-0,05, железо и неизбежные примеси - остальное, содержание углерода и марганца соответствует условию [С]=(0,29-0,15[Mn])±0,05, где [С] и [Mn] - содержание углерода и марганца, соответственно выраженное в массовых процентах, в процессе внепечной обработки при содержании алюминия не менее 0,015% вводят ферросплавы, затем проводят десульфурацию до достижения требуемого содержания серы, после чего осуществляют разливку стали. В сталь может быть дополнительно введен ниобий для обеспечения его содержания в стали 0,01-0,06 мас.% В процессе внепечной обработки после достижения требуемого содержания серы сталь модифицируют кальцием при температуре не ниже 1600oС, при этом содержание кальция в стали составляет 0,0008-0,0020 мас.% Термическая обработка труб представляет собой закалку и отпуск или нормализацию. 4 з.п. ф-лы, 1 табл.

углерод 0,05-0,30

марганец 0,35-1,50

кремний 0,15-1,00

хром 0,005-0,500

никель 0,005-0,500

медь 0,005-0,500

сера не более 0,010

фосфор не более 0,020

алюминий 0,01-0,05

железо и неизбежные примеси Остальное

причем содержание углерода и марганца соответствует условию

где [С] и [Mn] - содержание углерода и марганца соответственно, выраженное в мас.% в процессе внепечной обработки при содержании алюминия в стали не менее 0,015% вводят ферросплавы, затем проводят десульфурацию до достижения требуемого содержания серы, а после прокатки труб осуществляют их термическую обработку.

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| СПОСОБ РАФИНИРОВАНИЯ СТАЛИ | 1992 |

|

RU2095425C1 |

| Способ производства стали преимущественно трубного сортамента | 1989 |

|

SU1786111A1 |

| Способ производства легированных сталей | 1985 |

|

SU1341217A1 |

| DE 3906700 С1, 26.07.1990 | |||

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ОБОЛОЧЕК ТВЭЛОВ ПРИ ПЕРЕВОДЕ НА СУХОЕ ХРАНЕНИЕ | 1999 |

|

RU2147148C1 |

Авторы

Даты

2004-01-20—Публикация

2002-02-08—Подача