Изобретение относится к прокатному устройству с регулировочным устройством, в частности, для регулировки горизонтального смещения валка прокатного устройства, в частности, согласно ограничительной части пункта 1 формулы изобретения.

Прокатные устройства или также прокатные клети издавна известны в уровне техники. При этом известны прокатные клети, в которых предпринимается горизонтальное смещение рабочего валка относительно соседних опорных валков для стабилизации по горизонтали. Это, в частности, необходимо, если с помощью прокатного устройства должны выполняться различные программы обжатия. При этом в качестве регулирующих устройств известны приводные элементы для регулировки, гидравлические цилиндры и клиновые регулировки с помощью сдвигаемого клина. Регулирующие устройства с помощью клина стали известны, например, благодаря DE 1777054 A. EP 0154896 B1 публикует как гидравлические цилиндры, так и механические регулировочные приводы.

В случае механических регулировочных устройств имеется тот недостаток, что устройства, во-первых, теряют установленное положение, т.е. установленное положение смещается в процессе работы. Это является недостатком регулировочных устройств с встроенными приводами, так как отсутствует самоторможение редуктора или тормоз и, таким образом, при нагрузке наступает сдвиг положения. Это означает также, что сенсор или датчик, применяемый для контроля, изменяет свое абсолютное положение. Кроме того, в прокатных устройствах с приводами для приводов предусматриваются относительно большие области пространства в станинах прокатной клети, так что устройства, поэтому, оказываются очень громоздкими, а также тяжелыми.

Далее, во-вторых, имеется эффект отсутствия воспроизводимости установленного положения. Также необходимо относительно большое монтажное пространство. Это имеет место в случае регулировочных клиновых устройств. При этом также может произойти, что регулировочный клин при пуске в работу вытягивается слишком далеко и, таким образом, теряется контакт с подвергающейся сдвигу областью. Также за счет этого датчик теряет свою позицию, и точного регулирования положения не получается. Обычно клинья выступают также далеко из области прокатной клети на стороне привода и на стороне обслуживания, так что и это является неблагоприятным для устройства для смены валков и обусловливает бόльшую обшивку. Также это связано с повышенными расходами и поэтому является недостатком.

Задачей настоящего изобретения является создание прокатного устройства, с помощью которого снижаются недостатки уровня техники, если не исключаются полностью.

Согласно изобретению задача решается с помощью прокатного устройства, в частности, с помощью прокатной клети со стойкой станины, причем по меньшей мере один валок прокатной клети расположен в пространстве между стойками станины и по меньшей мере одно регулировочное устройство расположено между валком и стойкой станины и включает в себя гидравлический рабочий орган. Предпочтительно у каждого конца валка имеются два противолежащих регулировочных устройства.

При этом особенно предпочтительно, если гидравлический регулировочный орган включает в себя исполнительный гидромеханизм с системой поршень/цилиндр. Гидравлический регулировочный орган может приводиться также пневматически или с помощью другой рабочей среды.

Предпочтительно, если цилиндропоршневая группа имеет поршень, направление движения которого перпендикулярно оси валка или ориентировано так, что его регулировка осуществляется перпендикулярно оси валка.

Также предпочтительно, если регулировочное устройство имеет две камеры сжатия для нагружения поршня давлением, причем по одной камере расположено на каждой противоположной стороне поршня. Таким образом, можно надежно устанавливать или регулировать положение поршня.

Далее целесообразно, если шток поршня, связанный с поршнем, непосредственно или опосредованно нагружает валок в направлении перемещения поршня.

Также в другом варианте выполнения предпочтительно, если цилиндропоршневая группа имеет поршень, который имеет направление движения, параллельное оси валка, или оно направлено таким образом, что его перемещение осуществляется параллельно оси валка.

При этом предпочтительно, если регулировочное устройство имеет две камеры сжатия для нагружения поршня давлением, причем соответственно одна камера расположена на каждой противолежащей стороне поршня.

Далее, целесообразно, чтобы связанный с поршнем шток поршня с помощью системы рычагов непосредственно или опосредованно нагружал валок в направлении перемещения, при этом поршень перемещается параллельно оси валка и, по меньшей мере, один рычаг системы рычагов вызывает перестановку валка перпендикулярно оси валка.

Также предпочтительно, если положение поршня может детектироваться с помощью сенсора. При этом целесообразно, чтобы сенсор был интегрирован в корпус регулировочного устройства или соединен с ним, как, например, смонтирован на нем снаружи. При этом положение сенсора не будет теряться, так как сенсор может быть непосредственно связан с перемещаемым элементом цилиндропоршневой группы или с перемещаемым относительно друг друга элементами. Другие усовершенствования описываются в зависимых пунктах формулы изобретения.

Далее изобретение поясняется более подробно на основе промера выполнения с помощью чертежей. Показывают:

фиг.1 - схематическое изображение прокатного устройства с рабочим валком с регулировочными устройствами,

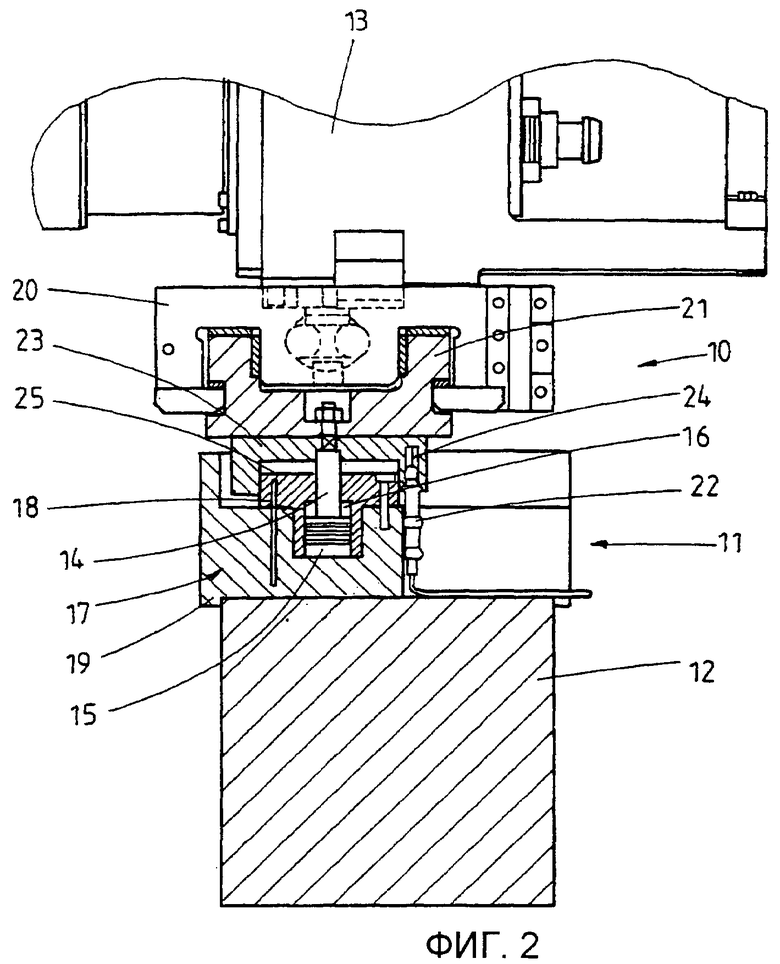

фиг.2 - регулировочное устройство в схематическом изображении, и

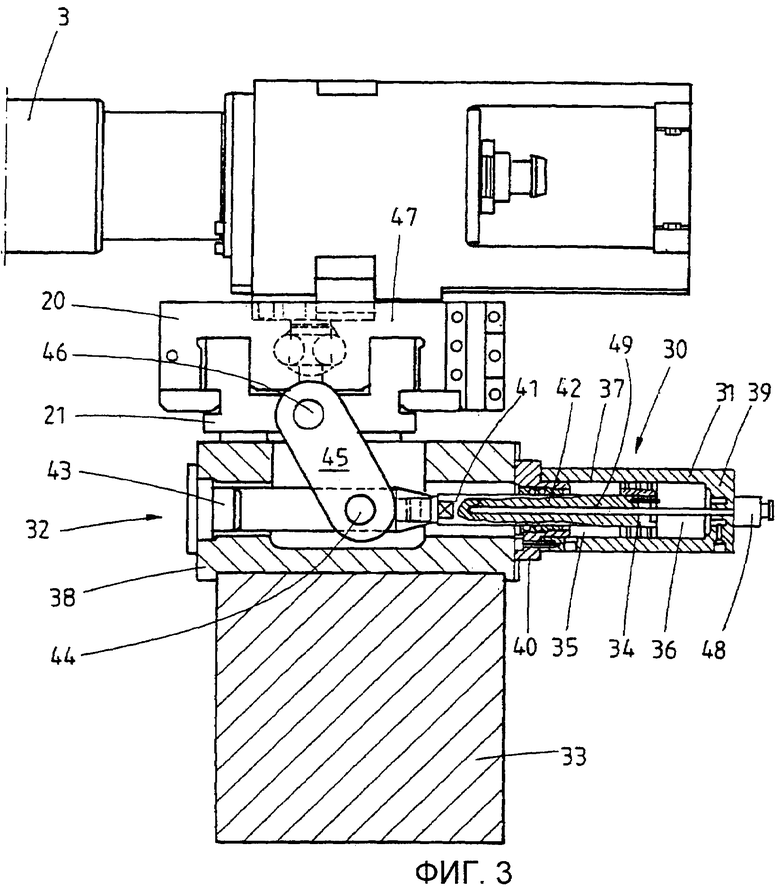

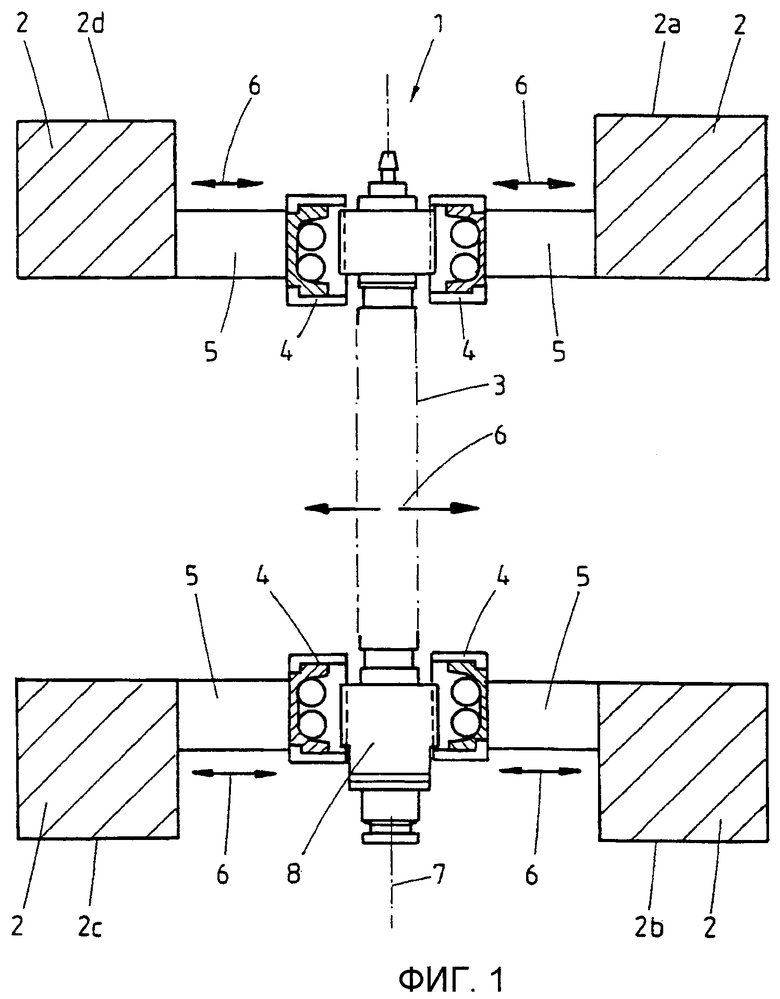

фиг.3 - регулировочное устройство в схематическом изображении.

Фиг.1 показывает схематически вид прокатного устройства 1с клетью 2, например, с прокатной клетью, с четырьмя стойками 2a, 2b, 2c, 2d станины, и с рабочим валком 3, который расположен в области пространства между стойками 2a, 2b, 2c, 2d станины и установлен в подшипниках или в изгибных блоках для рабочего валка. Между стойками 2a, 2b, 2c, 2d станины клети 2 и катковыми опорами или изгибными блоками или блоками 4 перемещения предусмотрены регулирующие устройства 5, чтобы перемещать валок или рабочий валок 3 в направлении, перпендикулярном направлению 7 оси валка. Для этого валок 3 заключен в подушку 8 прокатной клети.

Регулировочные устройства 5 служат, таким образом, для горизонтального перемещения валка 3 в направлении, перпендикулярном оси валка 3.

Как можно видеть на фиг.1, регулировочные устройства 5 расположены таким образом, что они управляют движением перемещения в направлении стрелки 6 перпендикулярно оси 7.

Согласно примеру выполнения изобретения в прокатном устройстве регулировочное устройство 10 образуется с помощью исполнительного механизма с рабочей средой под давлением, как, например, исполнительный гидромеханизм, который представлен на фиг.2.

Между валком 13 и стойкой 12 станины исполнительный гидромеханизм 11 расположен таким образом, что камера 25 сжатия образована между конструктивным элементом 23 и конструктивным элементом 18. При этом в камеру 25 сжатия можно ввести рабочую среду или приложить давление, так чтобы оба конструктивных элемента 23 и 18 оказались под нагрузкой, действующей на них в противоположных направлениях, и соответственно перемещались друг от друга или чтобы они перемещались друг к другу.

Кроме того, в полости 15, 16 цилиндра заключен поршень 14, так что образованы два цилиндра или две полости 15, 16, которые могут нагружаться рабочей средой, причем полости 15 и 16 расположены каждая на одной стороне поршня 14, так что нагрузка давлением полости 15 нагружает поршень в направлении валка, а нагрузка давлением полости 16 нагружает поршень 14 в направлении от валка. С помощью цилиндропоршневой группы 14, 15, 16 создается удерживающее устройство или регулировочное устройство, которое выполнено в виде удерживающего цилиндра и служит также для того, чтобы отводить обратно элементы 20, 21 и 23.

Область полости 15, 16 образована в корпусе 17, соединенном со стойкой 12 станины. Предпочтительно корпус 17 образован из двух частей 18, 19. Поршень заключен своим телом поршня в корпус 17 и своим штоком поршня выступает через отверстие в часть 18 корпуса, где соединен с подшипником 20 валка. Предпочтительно может быть еще предусмотрен промежуточный элемент 21, который позволяет проведение в направлении, перпендикулярном направлению движения регулировочного устройства и перпендикулярном оси валка.

Также цилиндр области 25 образуется элементами 23, 18 и расположен в выемке блока 17.

Наряду с расположением цилиндра 14 в корпусе 17 с полостями 15, 16 цилиндра, в корпусе 17 находится, далее, сенсор 22, который непосредственно или опосредствованно детектирует положение элемента 23, приводимого в действие цилиндром 25. При этом сенсор 22 имеет стержень 24, который опирается на элемент 21 или элемент 23, связанный с ним.

Особенно благоприятным в этом варианте выполнения является хорошая управляемость положения с помощью нагружаемых давлением полостей или цилиндров 25 и/или 15, 16, так что в любое время можно однозначно установить положение элемента 23 и/или поршня 14 и, таким образом, также положение валка 13. Далее, форма выполнения согласно фиг.2 построена очень компактно, так как гидравлический узел с цилиндропоршневой группой 25 воздействует непосредственно на валок 3.

Согласно другому примеру выполнения в соответствии с изобретением регулировочное устройство 30 образуется с помощью исполнительного механизма с рабочей средой под давлением, как, например, исполнительного гидромеханизма 31, который воздействует на валок 3 посредством системы 32 рычагов, как это представлено на фиг.3. Между валком 3 и стойкой 33 станины расположен исполнительный гидромеханизм 31 таким образом, что поршень 34 заключен в полости 35, 36 цилиндра и образует две полости 35, 36, нагружаемых рабочей средой, причем полости 35 и 36 расположены соответственно каждая на одной стороне поршня 34, так что нагрузка давлением полости 35 нагружает или перемещает поршень 34 вправо, а нагрузка давлением полости 36 нагружает или перемещает поршень 34 влево.

Область 35, 36 полости образуется в корпусе 37, который связан с корпусом 38, включающим в себя систему 32 рычагов, которая опять-таки закреплена на стойке 33 станины. Предпочтительным образом корпус 37 образован из двух частей и построен из обоих частей 39, 40 корпуса, причем часть 39 образована в виде стакана, а часть 40 выполнена по типу фланца. Фланец 40 имеет при этом отверстие, через которое выступает шток 41 поршня, чтобы посредством системы 32 рычагов перемещать валок 3. В области отверстия фланца 40 предусмотрено, далее, уплотнение 42.

Шток 41 поршня связан с перемещаемой по оси штангой 43, которая выполнена с шарниром 44, к которому шарнирно привязано плечо 45 рычага. Плечо рычага с помощью другого шарнира 46 шарнирно связано с элементом 21. Этот элемент 21, в свою очередь, связан с опорой 20 валка, так что смещение элемента 21 непосредственно передается на валок 3.

При перемещении поршня 34 вследствие нагружения давлением полости 35 и/или 36 сжатия шток 41 поршня смещается и устанавливается на заданную позицию. Благодаря этому штанга, например шатун, перемещается по оси и вместе с нею также шарнир 44. Так как опора 20 валка в направлении оси валка выполнена, по существу, без возможности смещения, то благодаря смещению точки 44 шарнира изменяется относительное положение плеча 45 рычага в его угловом положении относительно оси валка или относительно перпендикуляра к ней и, таким образом, определяется и устанавливается расстояние между станиной 33 и валком. Чтобы опоры валка были по существу неподвижными в направлении параллельно оси валка, они блокируются направляющими 47, которые позволяют только движение в направлении перпендикулярно оси валка.

Благодаря расположению поршня и штока поршня параллельно оси валка получается очень компактная конструктивная форма регулировочного устройства.

Для распознания положения поршня в целях регулирования или управления положения валка предусмотрен, далее, сенсор 48, который посредством чувствительного элемента 49 детектирует положение поршня. Для этого на головной части корпуса 39 создается отверстие, через которое может проходить чувствительный элемент 49 сенсора 48 и входить в проем или высверленное отверстие поршня.

Перечень обозначений

1 прокатное устройство

2 клеть

2a стойка станины

2b стойка станины

2c стойка станины

2d стойка станины

3 валок

4 опора валка

5 регулировочное устройство

6 направление регулирования

7 направление оси, ось

10 регулировочное устройство

11 исполнительный механизм с рабочей средой под давлением

12 стойка станины

13 валок

14 поршень

15 полость цилиндра, камера сжатия

16 полость цилиндра, камера сжатия

17 корпус

18 часть корпуса

19 часть корпуса

20 подшипник валка, изгибной блок валка

21 промежуточный элемент

22 сенсор

23 соединенный элемент

24 штифт

25 цилиндр, камера сжатия

30 регулировочное устройство

31 исполнительный гидромеханизм

32 система рычагов

33 стойка станины

34 поршень

35 полость цилиндра, камера сжатия

36 полость цилиндра, камера сжатия

37 корпус

38 корпус

39 часть поршня

40 часть корпуса, фланец

41 шток поршня

42 уплотнение

43 штанга

44 шарнир

45 плечо рычага

46 шарнир

47 направляющая

48 сенсор

49 чувствительный элемент

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ С УСТРОЙСТВОМ ПЕРЕМЕЩЕНИЯ | 2006 |

|

RU2411093C2 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ | 2009 |

|

RU2461434C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ГОРЯЧЕЙ ИЛИ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО ПОЛОСОВОГО МАТЕРИАЛА | 2001 |

|

RU2283196C2 |

| УСТРОЙСТВО ПОДВОДА ЩЕТКИ К ВАЛКУ | 2007 |

|

RU2372160C1 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2346771C2 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2009 |

|

RU2459676C1 |

| ВСТРОЕННОЕ УСТРОЙСТВО ИЗГИБА И БАЛАНСИРОВКИ ВАЛКОВ ДЛЯ КЛЕТЕЙ ПРОКАТНОГО СТАНА | 2013 |

|

RU2584099C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОБЖИМНОГО ВАЛКА ОБЖИМНОЙ КЛЕТИ | 2016 |

|

RU2690620C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ РАССТОЯНИЯ МЕЖДУ ВАЛКАМИ ПРОКАТНОГО СТАНА | 2007 |

|

RU2359766C2 |

Изобретение предназначено для сокращения монтажного пространства, повышения надежности прокатного устройства (1). Устройство содержит клеть со стойками (2, 12, 33) станины, причем по меньшей мере один валок (3, 13) прокатной клети расположен в пространстве между стойками станины и предусмотрено по меньшей мере одно регулировочное устройство (5, 10, 30) для регулировки валка (3), расположенное между валком (3, 13) и стойками (2, 2а, 2b, 2c, 2d, 12, 33) станины, которое включает в себя исполнительный механизм (25) с рабочей средой под давлением. Повышение устойчивости отрегулированного положения прокатного устройства и сокращение производственных площадей обеспечивается за счет того, что исполнительный механизм (25) с рабочей средой под давлением выполнен в виде исполнительного гидромеханизма с цилиндропоршневой группой (25, 23), причем цилиндропоршневая группа имеет поршень (34), направление движения которого параллельно оси валка. 4 з.п. ф-лы, 3 ил.

1. Прокатное устройство (1), содержащее прокатную клеть со стойками (2, 12, 33) станины, причем, по меньшей мере, один валок (3, 13) прокатной клети расположен в пространстве между стойками (2а, 2b, 2c, 2d) станины и предусмотрено, по меньшей мере, одно регулировочное устройство (5, 10, 30) для регулировки валка (3), расположенное между валком (3, 13) и стойками (2, 2а, 2b, 2c, 2d, 12, 33) станины, которое включает в себя исполнительный механизм (25) с рабочей средой под давлением, отличающееся тем, что исполнительный механизм (25) с рабочей средой под давлением выполнен в виде исполнительного гидромеханизма с цилиндропоршневой группой (25, 23), причем цилиндропоршневая группа имеет поршень (34), направление движения которого параллельно оси валка.

2. Прокатное устройство по п.1, отличающееся тем, что регулировочное устройство имеет две полости (35, 36) сжатия для нагружения давлением поршня (34), причем соответственно по одной полости расположено на соответственно противолежащих сторонах поршня.

3. Прокатное устройство по п.1, отличающееся тем, что шток (41) поршня, связанный с поршнем (34), с помощью системы рычагов нагружает валок (3) непосредственно или опосредованно в направлении, параллельном оси валка, а рычаги вызывают перемещение валка в направлении, перпендикулярном оси валка.

4. Прокатное устройство по любому из пп.1-3, отличающееся тем, что поршень (14, 23, 34) выполнен с возможностью детектирования его положения посредством сенсора.

5. Прокатное устройство по п.4, отличающееся тем, что сенсор интегрирован в корпус регулировочного устройства или связан с ним.

| JP 6269818 А, 27.09.1994 | |||

| Валковая опора прокатной клети | 1980 |

|

SU933141A1 |

| ПРОКАТНАЯ КЛЕТЬ | 2002 |

|

RU2229351C2 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2002 |

|

RU2295406C2 |

Авторы

Даты

2012-07-27—Публикация

2009-07-09—Подача