Изобретение относится к устройству для регулирования обжимного валка обжимной клети.

Согласно уровню техники известны обжимные клети, в которых возможна установка обжимного валка сбоку от прокатываемого материала или его прижатие к прокатываемому материалу сбоку, например, при прокатке толстых листов. Такие обжимные клети известны, например, из патентных документов ЕР 2265395 В1, ЕР 2411165 В1 или JP 01075101 А, в которых имеются одна или две установки на каждой стороне. Эти обжимные клети содержат громоздкую кассету для хранения обжимного валка, для которой требуется большое монтажное пространство и которая в процессе прокатки допускает также наличие зазора относительно валка и его установки.

Для регулирования обжимного валка согласно ЕР 166981 В1 известна обжимная клеть, в которой достигают сокращения зазора между компонентами обжимной клети посредством того, что кассету, в которой размещен обжимный валок, прижимает в направлении прокатываемого материала цилиндропоршневой агрегат, причем так называемые балансировочные цилиндры оттягивают кассету в обратном направлении. Таким образом, разделительные промежутки между компонентами этой обжимной клети становятся практически беззазорными, что в результате дает более высокую точность для установки обжимного валка на прокатываемый материал.

Обжимная клеть согласно патентному документу ЕР 166981 В1 имеет недостаток, состоящий в том, что поршень цилиндропоршневого агрегата, прижимающего кассету и размещенный в ней обжимный валок в направлении прокатываемого материала, расположен на расстоянии от шарнирно соединенного с ним балансировочного цилиндра. В случае, если силы, воздействующие как со стороны цилиндропоршневого агрегата, так и со стороны балансировочных цилиндров, не согласованы точно друг с другом, проявляется недостаток, выраженный в том, что кассета не направляется строго прямолинейно-поступательно, что приводит к неточности регулирования обжимного валка.

Соответственно, задача, лежащая в основе изобретения, состоит в создании такого устройства для регулирования обжимного валка обжимной клети, в котором простыми средствами обеспечено точное прямолинейно-поступательное направление обжимного валка без риска его перекоса или аналогичных явлений.

Эта задача решена устройством, имеющим признаки пункта 1 формулы изобретения. Предпочтительные варианты усовершенствования изобретения определены в зависимых пунктах формулы.

Устройство согласно настоящему изобретению служит для регулирования обжимного валка обжимной клети и содержит обжимную стойку, на которой размещен по меньшей мере один балансировочный цилиндр, и балансировочную траверсу, имеющую приводную сторону, расположенную напротив обжимной стойки, и противоположную приводной стороне рабочую сторону, причем на балансировочной траверсе на ее рабочей стороне возможно крепление опорного устройства для обжимного валка, а на ее приводной стороне предусмотрено по меньшей мере одно шарнирное соединение, посредством которого балансировочный цилиндр взаимодействует с балансировочной траверсой.

Кроме того, устройство содержит по меньшей мере один регулировочный цилиндр, который размещен на обжимной стойке и выполнен с возможностью взаимодействия с опорным устройством в направлении прокатываемого материала для регулирования обжимного валка относительно прокатываемого материала, причем сжимающее усилие, создаваемое регулировочным цилиндром, воздействует на опорное устройство вдоль оси воздействия, пересекающей по меньшей мере одно шарнирное соединение, посредством которого балансировочный цилиндр взаимодействует с балансировочной траверсой балансира, либо проходящей в непосредственной близости к этому шарнирному соединению.

В основе изобретения лежит важное осознание того факта, что возможно прижатие обжимного валка к прокатываемому материалу при воздействии на по меньшей мере один регулировочный цилиндр, причем опорное устройство, в которой размещен с опиранием обжимный валок, посредством по меньшей мере одного балансировочного цилиндра оттягивают в обратном направлении, чтобы в результате этого достичь отсутствия зазоров в имеющихся промежутках между компонентами устройства. Благодаря тому, что ось воздействия, по которой сжимающее усилие, создаваемое регулировочным цилиндром, воздействует на опорное устройство, пересекает по меньшей мере одно шарнирное соединение или проходит в непосредственной близости к этому шарнирному соединению, обеспечивается отсутствие воздействия опрокидывающего момента на опорное устройство и на размещенный в нем обжимный валок и, таким образом, всегда имеет место высокоточное линейное перемещение обжимного валка, в частности, в направлении прокатываемого материала.

Согласно предпочтительному варианту усовершенствования изобретения возможно размещение на обжимной стойке двух балансировочных цилиндров, причем в этом случае регулировочный цилиндр расположен между балансировочными цилиндрами. Исполнительные элементы соответствующих балансировочных цилиндров присоединены шарнирно на приводной стороне балансировочной траверсы, причем между обжимной стойкой и балансировочной траверсой расположен дополнительный элемент с возможностью приведения во взаимодействие с ним исполнительного элемента регулировочного цилиндра. Дополнительный элемент содержит напротив приводной стороны балансировочной траверсы два удлиненных нажимных болта, задающих своей продольной осью ось воздействия, вдоль которой создается сжимающее усилие на опорное устройство. Нажимные болты проходят сквозь балансировочную траверсу, так что сжимающее усилие регулировочного цилиндра распределяется на оба нажимных болта, и возможна его передача на опорное устройство для обжимного валка на рабочей стороне балансировочной траверсы. С этой целью их свободные торцевые стороны на рабочей стороне балансировочной траверсы приводятся в контакт с опорным устройством.

Относительно нажимного болта, посредством которого сжимающее усилие прикладывают к опорному устройству или к размещенному в ней обжимному валку, следует понимать, что такой нажимной болт может иметь соответствующее поперечное сечение, например, в форме круга, квадрата, прямоугольника, треугольника или многоугольника. Например, при круглом поперечном сечении нажимной болт выполнен в форме цилиндра. В любом случае поперечное сечение нажимного болта выбрано таким, что, с одной стороны, обеспечена достаточная устойчивость против его излома и, с другой стороны, при необходимости возможно прохождение нажимного болта сквозь подшипник скольжения.

Следует указать на то, что свободные торцевые стороны нажимных болтов не закреплены на опорном устройстве для обжимного валка, а лишь выполнены с возможностью - при соответствующем воздействии на регулировочный цилиндр - приведения их в контакт с опорным устройством, чтобы в результате этого оказывать сжимающее усилие на опорное устройство в направлении прокатываемого материала. Возврат балансировочной траверсы, т.е. ее перемещение в направлении от прокатываемого материала, обеспечивают посредством воздействия на по меньшей мере один балансировочный цилиндр, исполнительный элемент которого шарнирно соединен с приводной стороной балансировочной траверсы.

Согласно предпочтительному варианту усовершенствования изобретения возможно выполнение места контакта между исполнительным элементом регулировочного цилиндра и дополнительным элементом выпуклым. Например, это место контакта может быть выполнено так, что при этом образуется точечный контакт или плоскостной контакт. В результате этого обеспечивается точная передача усилия между регулировочным цилиндром и дополнительным элементом - в направлении прокатываемого материала - без возникновения при этом опасности перекашивания или аналогичных явлений.

Согласно предпочтительному варианту усовершенствования изобретения возможно соединение исполнительного элемента регулировочного цилиндра с дополнительным элементом посредством головки цилиндра, так что поперечные силы, которые могут воздействовать на нажимные болты и/или на дополнительный элемент, в частности, при стартовой ударной нагрузке, поперек оси воздействия, передаются с уменьшением или совсем не передаются на регулировочный цилиндр. Такое оснащение регулировочного цилиндра головкой цилиндра позволяет предпочтительно предотвращать повреждение дорогого регулировочного цилиндра, в частности, при стартовой ударной нагрузке. В этом отношении следует указать, что головка цилиндра не обязательно должна быть выполнена в цилиндрической форме, но она по существу обладает свойством оберегать регулировочный цилиндр от, возможно, возникающих поперечных сил, воздействующих поперек оси воздействия регулировочного цилиндра.

Согласно предпочтительному варианту усовершенствования изобретения возможно шарнирное соединение исполнительного элемента регулировочного цилиндра с дополнительным элементом. Это шарнирное соединение обеспечивает постоянное воздействие сжимающего усилия, создаваемого регулировочным цилиндром, на размещенные на дополнительном элементе нажимные болты только вдоль оси воздействия, даже если исполнительный элемент регулировочного цилиндра не проходит точно параллельно оси воздействия.

Согласно альтернативному варианту осуществления устройства согласно изобретению возможно размещение на обжимной стойке двух регулировочных цилиндров, причем между регулировочными цилиндрами размещен балансировочный цилиндр. Регулировочные цилиндры соединены с удлиненными нажимными болтами, которые своей продольной осью задают ось воздействия, вдоль которой создается сжимающее усилие на опорное устройство для обжимного валка. При этом нажимные болты проходят сквозь балансировочную траверсу, так что возможна передача сжимающего усилия соответствующих регулировочных цилиндров на рабочей стороне балансировочной траверсы на опорное устройство для обжимного валка. Между обжимной стойкой и балансировочной траверсой расположен дополнительный элемент, с которым соединен исполнительный элемент балансировочного цилиндра, причем дополнительный элемент соединен с приводной стороной балансировочной траверсы посредством двух шарнирных соединений.

Согласно последнему указанному варианту осуществления изобретения создается преимущество, состоящее в том, что возвращающее усилие, производимое балансировочным цилиндром, распределенное посредством дополнительного элемента, передается на балансировочную траверсу. Поскольку шарнирные соединения, которыми дополнительный элемент соединен с приводной стороной балансировочной траверсы, либо проходят с пересечением оси воздействия, либо непосредственно граничат с осью воздействия, в результате взаимодействия тяговых усилий и сжимающих усилий, которые оказывают влияние на опорное устройство, обеспечивается наилучшим образом полное отсутствие опрокидывающего момента, и вследствие этого исключается перекос или аналогичные явления.

Относительно балансировочного цилиндра и регулировочного цилиндра следует указать на то, что указанные компоненты настоящего изобретения не обязательно должны быть выполнены с цилиндрической формой, скорее их следует понимать как соответствующие исполнительные органы, позволяющие создавать надлежащее сжимающее усилие или тяговое усилие. С учетом этого возможен гидравлический или электрический привод балансировочного цилиндра или регулировочного цилиндра. Относительно регулировочного цилиндра следует отдельно указать на то, что для его упрощения имеется возможность предусмотреть воздействие лишь в одном направлении, а именно в направлении прокатываемого материала для прижимания обжимного валка к прокатываемому материалу. Воздействие на регулировочный цилиндр в противоположном направлении не требуется, так как при приложении тягового усилия со стороны балансировочного цилиндра и соответствующего перемещения балансировочной траверсы регулировочный цилиндр возвращается автоматически, за счет контакта опорного устройства со свободной торцевой стороной нажимного болта.

Согласно предпочтительному варианту усовершенствования изобретения возможно выполнение на опорном устройстве для обжимного валка контактной поверхности, с которой может приводиться в соприкосновение торцевая сторона нажимного болта при воздействии на регулировочный цилиндр. Возможна предпочтительная закалка этой контактной поверхности надлежащим образом, во избежание быстрого износа этой контактной поверхности вследствие частого контакта с торцевой стороной нажимного болта.

Согласно предпочтительному варианту усовершенствования изобретения возможно выполнение места контакта между торцевой стороной нажимного болта и контактной поверхностью опорного устройства выпуклым, например, таким образом, что в этом месте контакта образуется точечный контакт или плоскостной контакт. В результате этого предотвращается возможный перекос между торцевой стороной нажимного болта и опорным устройством и обеспечивается точное прямолинейное направление опорного устройства и вместе с ней обжимного валка в направлении прокатываемого материала, когда нажимной болт нажимает на опорное устройство. Выполнение указанного места контакта выпуклым достигают посредством выполнения выпуклой торцевой стороны нажимного болта и/или контактной поверхности на опорном устройстве соответственно.

Относительно места контакта для всех вышеупомянутых вариантов осуществления изобретения следует указать на то, что при этом возможно выполнение выпуклой поверхности каждого из тел, которые входят в контакт друг с другом. Альтернативно возможно также выполнение этого одного из тел, контактирующих друг с другом в месте контакта, с выпуклой поверхностью, причем другое соответствующее тело имеет вогнутую поверхность.

Настоящее изобретение отличается "стройной", модульной конструкцией. Взаимодействие механических компонентов обеспечивает полную сбалансированность устройства согласно изобретению, исключающую все зазоры в местах разделительных промежутков или аналогичные проявления.

Устройство согласно настоящему изобретению может использоваться во всех известных типах обжимных клетей, причем независимо от системы привода (выше или ниже пола металлургического цеха). При этом возможно расширение области применения обжимных клетей, например, также в стесненных габаритных условиях. Наконец, для устройства согласно изобретению существенно упрощены техническое обслуживание и/или замена его компонентов.

Еще одно преимущество для изобретения состоит в случае, если предусмотрен по меньшей мере один датчик перемещения для обеспечения возможности получения данных об актуальном положении обжимного валка. С этой целью датчик перемещения соединен с возможностью передачи сигналов с вычислительным устройством, посредством которого в этом случае возможно определение актуального положения обжимного валка.

Согласно предпочтительному варианту усовершенствования изобретения может быть предусмотрено управляющее устройство, соединенное с возможностью передачи сигналов с вычислительным устройством. Соответственно, возможна обработка измерительного сигнала датчика перемещения в управляющем устройстве. Посредством управляющего устройства возможно управление балансировочным цилиндром и/или регулировочным цилиндром в зависимости от измерительного сигнала датчика перемещения. При этом управление балансировочным цилиндром и/или регулировочным цилиндром может происходить также на основании регулирования, причем для этой цели управляющее устройство для балансировочного цилиндра и регулировочного цилиндра оснащено системой автоматического регулирования.

Согласно предпочтительному варианту усовершенствования изобретения возможно наблюдение посредством датчиков перемещения за соответствующими актуальными положениями исполнительных элементов балансировочного цилиндра и регулировочного цилиндра. С этой целью такие датчики перемещения расположены рядом с балансировочным цилиндром и регулировочным цилиндром. Поскольку эти датчики перемещения соединены по сигнальной цепи с вычислительным устройством, возможно определение посредством вычислительного устройства каждого из актуальных положений исполнительного элемента балансировочного цилиндра или, соответственно, регулировочного цилиндра. В связи с этим еще одно преимущество создается, если управление балансировочным цилиндром и/или регулировочным цилиндром происходит в зависимости от предварительно определенного положения их исполнительных элементов, при необходимости также с учетом соответствующих заданных положений. При этом управление балансировочным цилиндром и/или регулировочным цилиндром может происходить также на основе регулирования, а именно посредством управляющего устройства, которое для этого содержит систему автоматического регулирования.

Ниже варианты осуществления изобретения подробно описаны посредством схематично упрощенного чертежа.

Показаны:

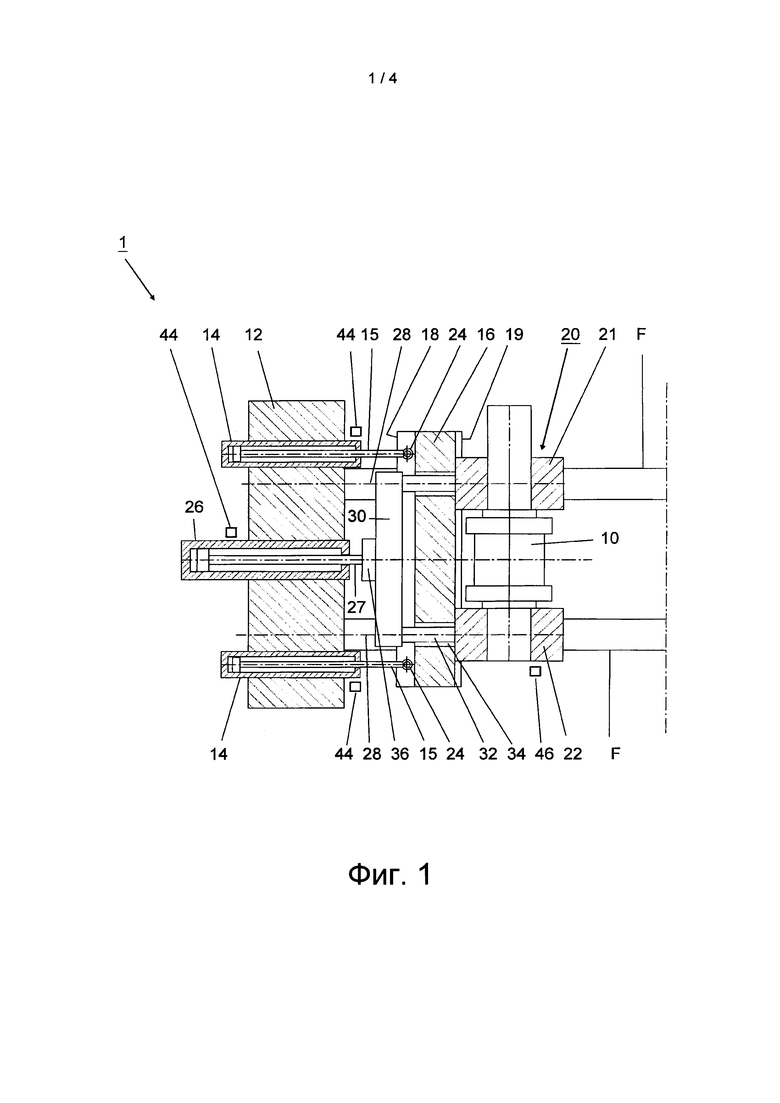

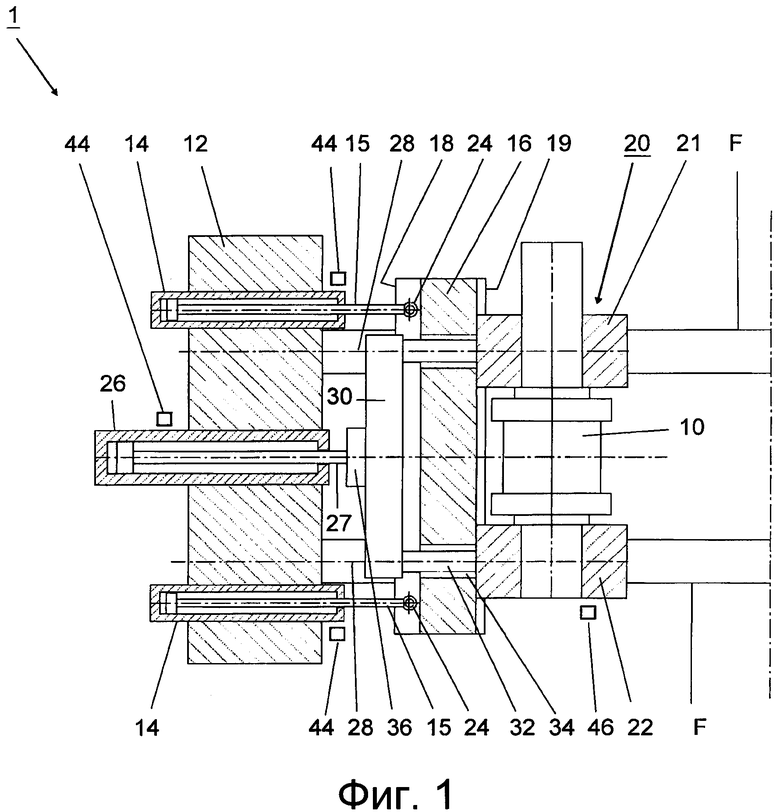

фиг. 1 упрощенный боковой вид поперечного сечения устройства согласно изобретению,

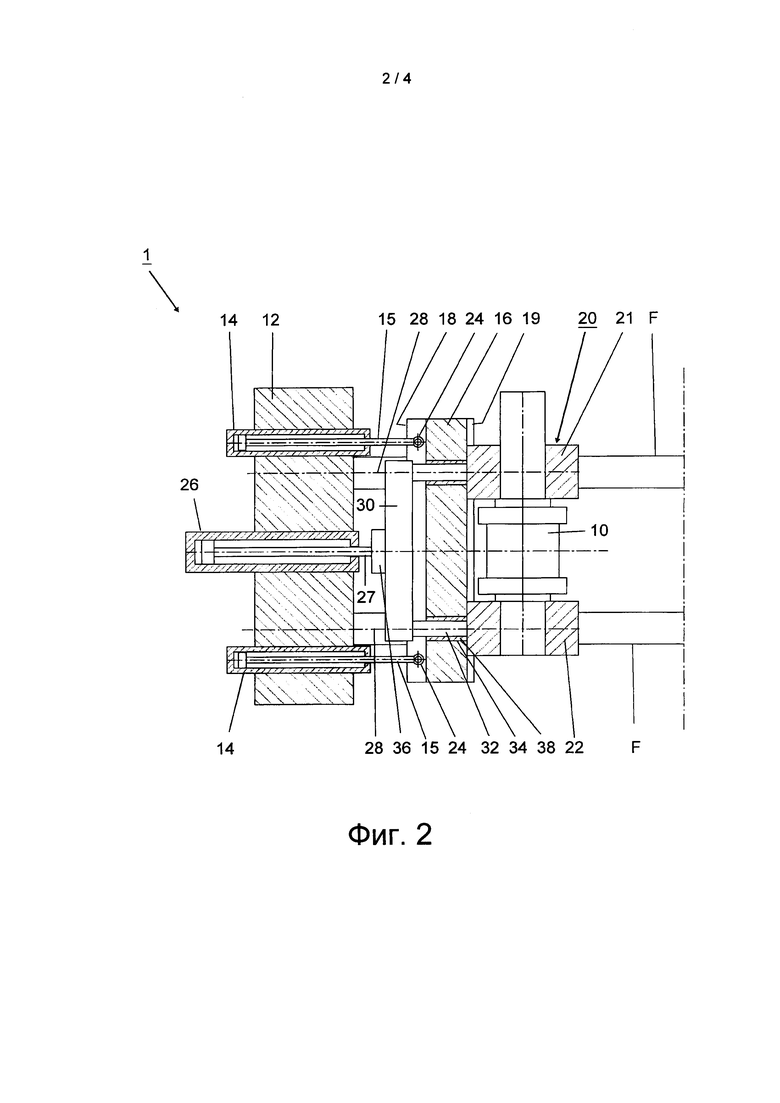

Фиг.2 упрощенный боковой вид поперечного сечения устройства согласно изобретению по следующему варианту осуществления,

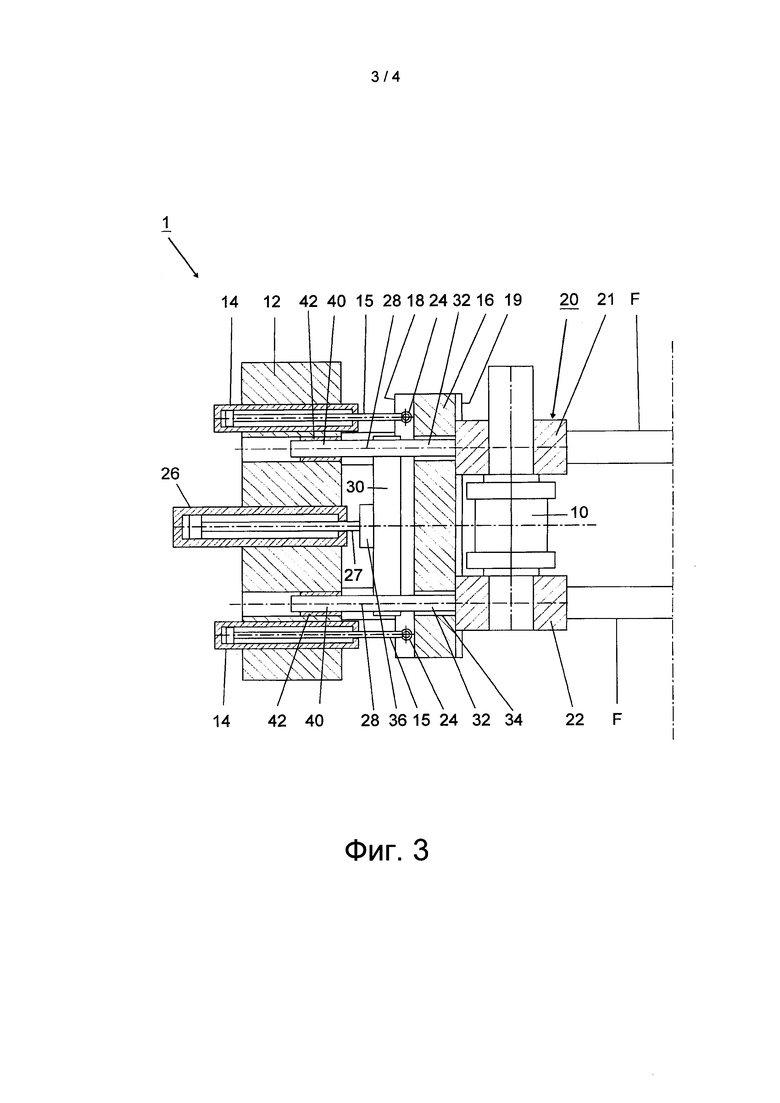

Фиг.3 упрощенный боковой вид поперечного сечения устройства согласно изобретению по следующему варианту осуществления, и

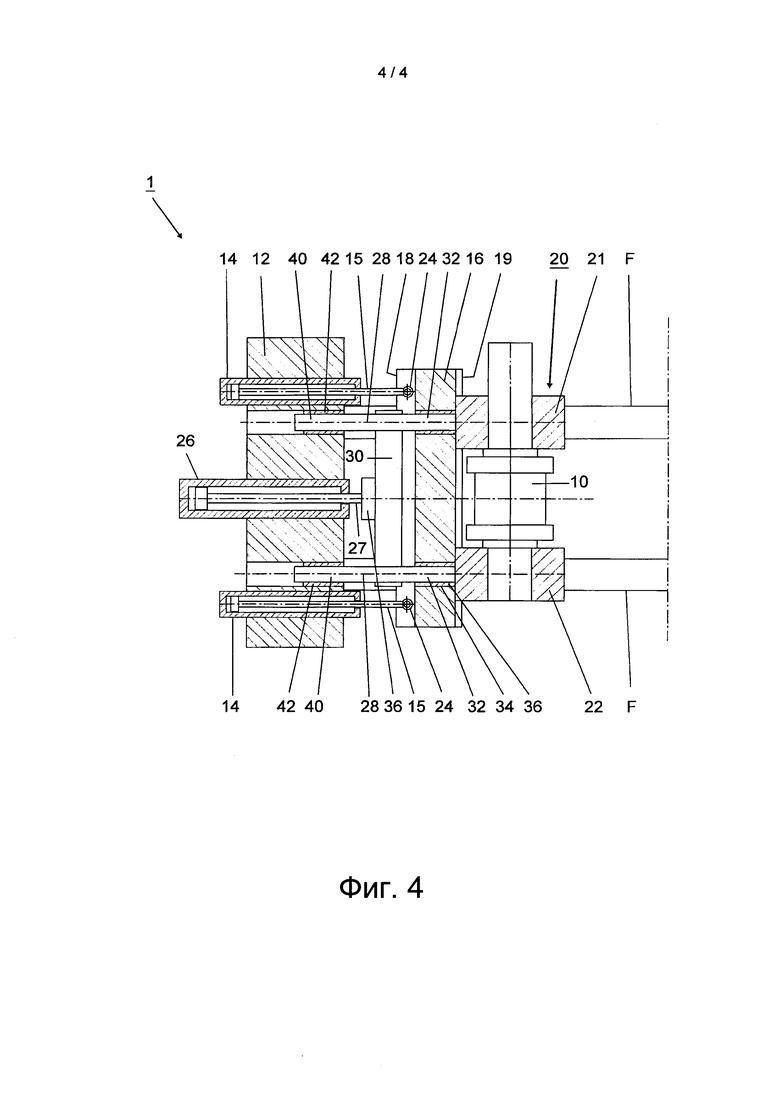

Фиг.4 упрощенный боковой вид поперечного сечения устройства согласно изобретению по еще одному следующему варианту осуществления.

На фиг. 1-4 показаны различные варианты осуществления устройства 1 согласно настоящему изобретению. При этом для одинаковых деталей используются соответственно одинаковые цифровые обозначения.

На фиг. 1 показан упрощенный боковой вид поперечного сечения устройства 1, содержащего обжимный валок 10 и обжимную стойку 12, в которой размещены два балансировочных цилиндра 14. Между обжимным валком 10 и обжимной стойкой 12 расположена балансировочная траверса 16, имеющая приводную сторону 18 и рабочую сторону 19. На рабочей стороне 19 балансировочной траверсы 16 закреплено, предпочтительно с геометрическим замыканием, опорное устройство 20, причем опорное устройство 20 содержит верхнюю подушку 21 обжимного валка и нижнюю подушку 22 обжимного валка. Обжимный валок 10 размещен на подшипниках между указанными подушками 21, 22 обжимного валка. Прямолинейно-поступательное и предпочтительно горизонтальное перемещение обжимного валка 10 обеспечивается посредством того, что каждая подушек 21, 22 обжимных валков располагается с возможностью перемещения на соответствующей направляющей перекладине F или, соответственно, опирается на нее.

Каждый из балансировочных цилиндров 14 содержит исполнительный элемент 15, который соединен шарнирным соединением 24 с приводной стороной 18 балансировочной траверсы 16.

В обжимной стойке 12 между обоими балансировочными цилиндрами 14 размещен регулировочный цилиндр 26, исполнительный элемент 27 которого взаимодействует с дополнительным элементом 30. Дополнительный элемент 30 содержит напротив приводной стороны 18 балансировочной траверсы 16 два нажимных болта 32, которые проходят через проходные отверстия 34, выполненные в балансировочной траверсе 16, в направлении опорного устройства 20 или, соответственно, подушек 21, 22 обжимных валков.

Возможно соединение переднего свободного конца исполнительного элемента 27 регулировочного цилиндра 26 с дополнительным элементом 30 посредством головки 36 цилиндра. В качестве альтернативы этому возможно также соединение переднего свободного конца исполнительного элемента 27 с дополнительным элементом 30 посредством шарнирного соединения.

Здесь следует указать на то, что фиг. 1 представляет собой лишь полуразрез устройства согласно изобретению, как видно на основании вертикальной линии симметрии на правом краю изображения.

Изобретение функционирует следующим образом.

При воздействии на регулировочный цилиндр 26 его исполнительный элемент 27 перемещается наружу, в плоскости чертежа фиг. 1 - слева направо. В результате этого дополнительный элемент 30 и в соединении с ним также оба нажимных болта 32 перемещаются в том же направлении, причем тогда свободные торцевые стороны нажимных болтов 32 входят в контакт с подушками 21, 22 обжимных валков. Каждый из нажимных болтов 32 задает своей продольной осью соответствующую ось 28 воздействия, по которой сжимающее усилие, производимое регулировочным цилиндром 26, передается на опорное устройство 20 и, таким образом, на размещенный в ней обжимный валок 10. Поскольку, как только что разъяснено, регулировочный цилиндр 26 оказывает давление в направлении опорного устройства 20, балансировочные цилиндры 14 воздействуют на балансировочную траверсу 16 тяговым усилием. Благодаря взаимодействию сжимающих усилий, производимых регулировочным цилиндром 26, и тяговых усилий, производимых балансировочным цилиндром 14, разделительные промежутки устройства 1 становятся практически беззазорными, что предпочтительно, в результате чего осуществляется высокоточное прямолинейно-поступательное перемещение обжимного валка 10 в направлении (не показанного) прокатываемого материала. Подразумевается, что для регулирования обжимного валка 10 относительно прокатываемого материала сжимающее усилие, производимое регулировочным цилиндром 26, больше, чем сила тяги, создаваемая балансировочными цилиндрами 14.

Изображение фиг. 1 поясняет, что оси 28 воздействия, вдоль которых сжимающая сила воздействует на опорное устройство 20, проходят непосредственно рядом с соответствующими шарнирными соединениями 24, посредством которых исполнительные элементы 15 соответствующих балансировочных цилиндров 14 соединены с приводной стороной 18 балансировочной траверсы 16. Таким образом даже в случае, если силы, с которыми воздействуют балансировочные цилиндры 14, с одной стороны, и регулировочный цилиндр 26, с другой стороны, не нейтрализуют друг друга или, соответственно, не находятся в равновесии, на балансировочную траверсу 16 и на размещенную на ней опорное устройство 20 не воздействует опрокидывающий момент, вследствие чего обеспечивается точное регулирование обжимного валка 10.

Следует указать еще раз на то, что регулирование положения обжимного валка 10 относительно (не показанного) прокатываемого материала производится исключительно посредством воздействия на регулировочный цилиндр 26, причем нажимные болты 32, которые проходят через проходные отверстия 34 в балансировочной траверсе 16 в направлении опорного устройства 20, нажимают на подушки 21, 22 обжимных валков. При этом одновременно балансировочные цилиндры 14 развивают тяговое усилие, которое посредством шарнирных соединений 24 воздействует на балансировочную траверсу 16, чтобы в результате способствовать отсутствию зазоров между компонентами устройства 1. Согласно упрощенному варианту осуществления возможно выполнение регулировочного цилиндра 26 таким образом, что исполнительный элемент 27 создает усилие только в одном направлении, а именно слева направо в плоскости чертежа на фиг. 1. После этого возврат регулировочного цилиндра 26 в противоположном направлении, т.е. справа налево в плоскости чертежа на фиг. 1, может происходить автоматически, когда воздействие усилия со стороны регулировочного цилиндра 26 прекращается, а тяговое усилие продолжает воздействовать со стороны балансировочного цилиндра 14 на балансировочную траверсу 16.

На фиг. 2 показан следующий вариант осуществления устройства 1 согласно изобретению. При этом в порядке усовершенствования варианта осуществления с фиг. 1 в проходных отверстиях 34 размещены подшипники 38 скольжения для направления нажимных болтов 32 при их горизонтальном прямолинейно-поступательном перемещении. В остальном прочие детали варианта осуществления с фиг. 2 соответствуют деталям с фиг. 1, так что во избежание повторов ссылаемся на пояснения к фиг.1.

На фиг. 3 показан упрощенный боковой вид поперечного сечения следующего варианта осуществления устройства 1, при котором дополнительный элемент 30 содержит напротив обжимной стойки 12 два направляющих болта 40, каждый из которых проходит в соответствующем подшипнике 42 скольжения, предусмотренном в обжимной стойке 12, с возможностью продольного перемещения. Целесообразна возможность выполнения направляющих болтов 40 и нажимных болтов 32 в виде цельных элементов.

На фиг. 4 показан упрощенный боковой вид поперечного сечения еще одного варианта осуществления устройства 1 согласно изобретению, который соответствует комбинации вариантов осуществления с фиг. 2 и 3. Это означает, что при варианте осуществления согласно фиг. 4 как каждый из нажимных болтов 32, так и каждый из направляющих болтов 40 направляются в соответствующем подшипнике 34 или 42 скольжения с возможностью продольного перемещения, причем указанные подшипники скольжения предусмотрены в балансировочной траверсе 16 или в обжимной стойке 12. Подшипники 34 или 42 скольжения могут быть выполнены в виде направляющих втулок. В качестве альтернативы этому возможно также образование таких подшипников скольжения в виде плоских направляющих или их выполнение с бочкообразной формой. Во всяком случае, подшипники скольжения согласуются с соответствующей формой поперечного сечения нажимного или, соответственно, направляющего болта 32, 40.

Так же, как и нажимные болты 32, направляющие болты 40 могут быть выполнены в их поперечном сечении надлежащим образом, например, в форме круга, квадрата, прямоугольника, треугольника или многоугольника. В частности, в случае, если направляющие болты 40 и нажимные болты 32 выполнены в виде цельной детали, целесообразно их выполнение с идентичной формой поперечного сечения.

В отношении вариантов осуществления по фиг. 2-4 следует указать на то, что прохождение нажимных болтов 32 или направляющих болтов 40 в подшипниках скольжения дополнительно улучшает точность прямолинейно-поступательного перемещения дополнительного элемента 30, и в результате этого оптимизировано регулирование обжимного валка 10 относительно прокатываемого материала.

В отношении всех вариантов осуществления устройства 1 согласно настоящему изобретению следует указать на то, что возможно выполнение балансировочных цилиндров 14 таким образом, что путь их перемещения в направлении центра прокатного стана, по сравнению с регулировочным цилиндром 26, гораздо больше. Таким образом, посредством соответствующего воздействия на балансировочные цилиндры 14 возможно перемещение опорного устройства 20 и вместе с ней также обжимного валка 10 вплоть до центра прокатного стана, например, с целью технического обслуживания или замены обжимного валка 10. При таком далеком перемещении опорного устройства 20 в направлении центра прокатного стана регулировочный цилиндр 26 не активируется, причем нажимные болты 32 также не перемещаются, так как их торцевые стороны не прикреплены к подушкам 21, 22 обжимных валков.

Для балансировочного цилиндра 14 и для регулировочного цилиндра 26 соответственно могут быть предусмотрены датчики 44 перемещения, при помощи которых возможно определение актуального положения исполнительного элемента 15 соответствующих балансировочных цилиндров 14 или исполнительного элемента 27 регулировочного цилиндра, а после этого таким же образом возможно также заключение об актуальном положении опорного устройства 20 и расположенного в нем обжимного валка 10. Для этого датчик 44 перемещения соединен по сигнальной цепи с (не показанным) вычислительным устройством.

Кроме того, возможно наличие рядом с опорным устройством 20 для обжимного валка датчика 46 перемещения, причем указанный датчик 46 перемещения также соединен по сигнальной цепи с (не показанным) вычислительным устройством. Соответственно, посредством этого датчика 46 перемещения и соединенного с ним вычислительного устройства возможно непосредственное определение актуального положения опорного устройства 20 и расположенного на ней обжимного валка 10 в прокатной клети.

Для упрощения датчики 44, 46 перемещения показаны в символическом значительно упрощенном виде только для варианта осуществления с фиг. 1, и имеется возможность таким же образом предусмотреть их и для вариантов осуществления по фиг. 2-4.

Если предусмотрены как датчики 44 перемещения для балансировочного цилиндра 14 и регулировочного цилиндра 26, так и датчик 46 перемещения для опорного устройства 20, то возможно соединение этих датчиков 44, 46 перемещения по сигнальной цепи с общим вычислительным устройством.

Воздействие на балансировочные цилиндры 14 и на регулировочный цилиндр 26 может производиться посредством (не показанного) управляющего устройства. Для этого возможно соединение управляющего устройства по сигнальной цепи с вычислительным устройством, так что управление балансировочными цилиндрами 14 и/или регулировочным цилиндром 26 происходит в зависимости от измерительного сигнала по меньшей мере одного датчика перемещения. Это означает, что управление балансировочным цилиндром 14 и/или регулировочным цилиндром 26 производится в зависимости от актуального положения их исполнительных элементов 15, 27 или, соответственно, от актуального положения обжимного валка 10 в прокатной клети, при необходимости также с учетом соответствующих заданных положений. Возможно целесообразное воздействие на балансировочные цилиндры 14 и на регулировочный цилиндр 26 со стороны управляющего устройства, производимое на основе регулирования, для чего управляющее устройство оборудовано соответствующей системой автоматического регулирования. Наконец, следует указать на то, что возможны также вычислительное устройство и управляющее устройство, интегрированные в единый общий прибор управления.

Список условных обозначений:

10 обжимный валок

12 обжимная стойка

14 балансировочный цилиндр

16 балансировочная траверса

18 приводная сторона

19 рабочая сторона

20 опорное устройство

24 шарнирное соединение

26 регулировочный цилиндр

28 подшипник скольжения

30 дополнительный элемент

32 нажимной болт

40 направляющий болт

44 датчик перемещения

46 датчик перемещения

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВОЧНЫЙ ЦИЛИНДР ДЛЯ УСТАНОВКИ ПРОКАТНЫХ ВАЛКОВ В ПРОКАТНЫХ КЛЕТЯХ, В ЧАСТНОСТИ В ВЕРТИКАЛЬНЫХ ОБЖИМНЫХ КЛЕТЯХ | 2004 |

|

RU2355491C2 |

| ПРОКАТНАЯ КЛЕТЬ С УСТРОЙСТВОМ ПЕРЕМЕЩЕНИЯ | 2006 |

|

RU2411093C2 |

| Обжимной пресс для редуцирования прокатываемого материала | 1991 |

|

SU1838010A3 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

| ОБЖИМНОЙ ПРОКАТНЫЙ СТАН С ПРИВОДНЫМ БЛОКОМ | 2010 |

|

RU2508956C1 |

| УСТРОЙСТВО ПОДВОДА ЩЕТКИ К ВАЛКУ | 2007 |

|

RU2372160C1 |

| Реверсивная клеть дуо для прокатки профилей | 1990 |

|

SU1838007A3 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

| Клеть прокатного стана | 1988 |

|

SU1581210A3 |

| УСТРОЙСТВО ДЛЯ УСТРАНЕНИЯ ПЕРЕКОСА ВАЛКА ОБЖИМНОГО СТАНА | 2003 |

|

RU2243839C1 |

Изобретение относится к области прокатки. Устройство 1 для регулирования обжимного валка 10 обжимной клети содержит обжимную стойку 12, на которой размещен по меньшей мере один балансировочный цилиндр 14, балансировочную траверсу 16, имеющую приводную сторону 18, расположенную напротив обжимной стойки 12, и противоположную приводной стороне 18 рабочую сторону 19, причем на балансировочной траверсе 16 на ее рабочей стороне 19 обеспечена возможность крепления, в частности крепления с геометрическим замыканием, опорного устройства 20 для обжимного валка 10, а на ее приводной стороне 18 предусмотрено по меньшей мере одно шарнирное соединение 24, посредством которого балансировочный цилиндр 14 взаимодействует с балансировочной траверсой 16, и по меньшей мере один регулировочный цилиндр 26, который размещен на обжимной стойке 12 и выполнен с возможностью приведения во взаимодействие с опорным устройством 20 в направлении прокатываемого материала для регулирования обжимного валка 10 относительно прокатываемого материала, причем сжимающее усилие, создаваемое регулировочным цилиндром 26, воздействует на опорное устройство 20 вдоль оси 28 воздействия, пересекающей указанное по меньшей мере одно шарнирное соединение 24, посредством которого балансировочный цилиндр 14 взаимодействует с балансировочной траверсой 16, либо проходящей в непосредственной близости к указанному шарнирному соединению 24. Изобретение исключает риски перекоса валка при его прямолинейно-поступательном перемещении. 18 з.п. ф-лы, 4 ил.

1. Устройство (1) для регулирования обжимного валка (10) обжимной клети, содержащее

обжимную стойку (12), на которой размещен по меньшей мере один балансировочный цилиндр (14),

балансировочную траверсу (16), имеющую приводную сторону (18), расположенную напротив обжимной стойки (12), и противоположную приводной стороне (18) рабочую сторону (19), причем на балансировочной траверсе (16) на ее рабочей стороне (19) закреплено, в частности с геометрическим замыканием, опорное устройство (20) для обжимного валка (10), а на ее приводной стороне (18) предусмотрено по меньшей мере одно шарнирное соединение (24), посредством которого балансировочный цилиндр (14) взаимодействует с балансировочной траверсой (16), и

по меньшей мере один регулировочный цилиндр (26), который размещен на обжимной стойке (12) и выполнен с возможностью приведения во взаимодействие с опорным устройством (20) в направлении прокатываемого материала для регулирования обжимного валка (10) относительно прокатываемого материала, отличающееся тем, что

регулировочный цилиндр (26) выполнен с возможностью создания сжимающего усилия, воздействующего на опорное устройство (20), направленного вдоль оси (28) воздействия, пересекающей указанное по меньшей мере одно шарнирное соединение (24), посредством которого балансировочный цилиндр (14) взаимодействует с балансировочной траверсой (16), либо вдоль оси воздействия, проходящей в непосредственной близости к указанному шарнирному соединению (24) с обеспечением исключения воздействия опрокидывающего момента на опорное устройство (20) и на размещенный в нем обжимной валок (10).

2. Устройство (1) по п. 1, отличающееся тем, что на обжимной стойке (12) размещены два балансировочных цилиндра (14), а между ними размещен регулировочный цилиндр (26), причем исполнительные элементы (15) каждого из балансировочных цилиндров (14) присоединены шарнирно на приводной стороне (18) балансировочной траверсы (16), причем между обжимной стойкой (12) и балансировочной траверсой (16) расположен дополнительный элемент (30) с возможностью приведения во взаимодействие с ним исполнительного элемента (27) регулировочного цилиндра (27), причем дополнительный элемент (30) содержит напротив приводной стороны (18) балансировочной траверсы (16) два удлиненных нажимных болта (32), задающих своей продольной осью ось (28) воздействия и проходящих сквозь балансировочную траверсу (16) так, что сжимающее усилие регулировочного цилиндра (26) распределяется на оба нажимных болта (32) с обеспечением возможности его передачи на рабочей стороне (19) балансировочной траверсы (16) на опорное устройство (20) для обжимного валка (10).

3. Устройство (1) по п. 2, отличающееся тем, что место контакта между исполнительным элементом (27) регулировочного цилиндра (26) и дополнительным элементом (30) выполнено выпуклым.

4. Устройство (1) по п. 2 или 3, отличающееся тем, что исполнительный элемент (27) регулировочного цилиндра (26) выполнен с возможностью соединения с дополнительным элементом (30) посредством головки (36) цилиндра так, что поперечные силы, воздействующие на нажимные болты (32) и/или на дополнительный элемент (30) поперек оси (28) воздействия, передаются с уменьшением или совсем не передаются на регулировочный цилиндр (26).

5. Устройство (1) по п. 2, отличающееся тем, что исполнительный элемент (27) регулировочного цилиндра (26) шарнирно соединен с дополнительным элементом (30).

6. Устройство (1) по п. 1, отличающееся тем, что на обжимной стойке (12) размещены два регулировочных цилиндра (26), а между ними размещен балансировочный цилиндр (14), причем регулировочные цилиндры (26) соединены с удлиненными нажимными болтами (32), которые своей продольной осью задают ось (28) воздействия и проходят сквозь балансировочную траверсу (16) таким образом, чтобы обеспечить возможность передачи сжимающего усилия каждого из регулировочных цилиндров (26) на рабочей стороне (19) балансировочной траверсы (16) на опорное устройство (20) для обжимного валка (10), причем между обжимной стойкой (12) и балансировочной траверсой (16) расположен дополнительный элемент (30), с которым соединен исполнительный элемент (15) балансировочного цилиндра (14), причем дополнительный элемент (30) соединен с приводной стороной (18) балансировочной траверсы (16) посредством двух шарнирных соединений (24).

7. Устройство (1) по одному из пп. 1-6, отличающееся тем, что опорное устройство (20) для обжимного валка (10) образовано из верхней подушки (21) обжимного валка и нижней подушки (22) обжимного валка, причем обжимный валок (10) размещен на подшипниках между подушками (21, 22) обжимного валка.

8. Устройство (1) по одному из пп. 2-7, отличающееся тем, что оно выполнено с нажимными болтами (32), направляющимися в балансировочной траверсе (16) в подшипниках (38) скольжения с возможностью продольного перемещения, при этом подшипники (38) скольжения предпочтительно снабжены смазкой.

9. Устройство (1) по одному из пп. 2-8, отличающееся тем, что дополнительный элемент (30) содержит напротив обжимной стойки (12) по меньшей мере один направляющий болт (40), который направляется с возможностью продольного перемещения в подшипнике (42) скольжения, закрепленном в обжимной стойке (12), причем подшипники (42) скольжения предпочтительно снабжены смазкой.

10. Устройство (1) по п. 9, отличающееся тем, что нажимные болты (32) и направляющие болты (40) выполнены цельными.

11. Устройство (1) по одному из пп. 2-10, отличающееся тем, что на опорном устройстве (20) для обжимного валка (10) выполнена контактная поверхность с обеспечением возможности приведения в соприкосновение с ней торцевой стороны нажимного болта (32) при воздействии на регулировочный цилиндр (26).

12. Устройство (1) по п. 11, отличающееся тем, что место контакта между торцевой стороной нажимного болта (32) и контактной поверхностью опорного устройства (20) выполнено выпуклым, с возможностью образования точечного контакта.

13. Устройство (1) по п. 3 или 12, отличающееся тем, что место контакта выполнено в виде точечного контакта или в виде плоскостного контакта.

14. Устройство (1) по пп. 3, 12 или 13, отличающееся тем, что место контакта образовано соответствующими выпуклыми поверхностями либо выпуклой поверхностью и вогнутой поверхностью.

15. Устройство (1) по одному из пп. 1-14, отличающееся тем, что траектория перемещения балансировочного цилиндра (14) в направлении прокатываемого материала превышает по длине траекторию перемещения регулировочного цилиндра (26) таким образом, чтобы обеспечить возможность перемещения обжимного валка (10) в центр прокатного стана, на котором размещено устройство (1), посредством воздействия только на балансировочный цилиндр (14).

16. Устройство (1) по одному из пп. 1-15, отличающееся тем, что указанный по меньшей мере один регулировочный цилиндр (26) выполнен с возможностью гидравлического или электрического привода, причем регулировочный цилиндр (26) предпочтительно выполнен с возможностью воздействия на него только в одном направлении - в направлении прокатываемого материала.

17. Устройство (1) по одному из пп. 1-16, отличающееся тем, что указанный по меньшей мере один балансировочный цилиндр (14) выполнен с возможностью гидравлического или электрического привода, причем балансировочный цилиндр (14) предпочтительно выполнен с возможностью воздействия на него в обоих направлениях так, что обеспечена возможность возвратно-поступательного перемещения балансировочной траверсы (16) и тем самым опорного устройства (20) для обжимного валка (10) посредством балансировочного цилиндра (14).

18. Устройство (1) по одному из пп. 1-17, отличающееся тем, что оно имеет по меньшей мере один датчик (44, 46) перемещения, причем датчик перемещения соединен с возможностью передачи сигналов с вычислительным устройством с обеспечением возможности определения актуальных положений обжимного валка (10).

19. Устройство (1) по п. 18, отличающееся тем, что вычислительное устройство соединено с возможностью передачи сигналов с управляющим устройством для балансировочного цилиндра (14) и регулировочного цилиндра (26), причем балансировочный цилиндр (14) и/или регулировочный цилиндр (26) выполнен с возможностью управления в зависимости от измерительного сигнала датчика (44, 46) перемещения, причем предпочтительно обеспечена возможность регулируемого управления балансировочным цилиндром (14) и/или регулировочным цилиндром (26).

| JPS 6156701 A, 13.09.1977 | |||

| Привод вертикальных валков прокатной клети | 1988 |

|

SU1538940A1 |

| БЕЗРЕДУКТОРНЫЙ ВЕРХНИЙ ПРИВОД ВЕРТИКАЛЬНЫХ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 0 |

|

SU293408A1 |

| WO 2011076817 A2, 30.06.2011. | |||

Авторы

Даты

2019-06-04—Публикация

2016-10-24—Подача