со

ГС

:л Изобретение относится к подготов сырья к металлургическому переделу и может быть исйользовано при произ водстве железорудных окатышей на конвейерных Колосниковых машинах. Известен Способ приготовления аг ломерационной шихты, отличающийся предварительным окомкованием мелких .фракций компонентов шихты и последу ющим их смешиванием с остальной ших той i ; : Известны Способы спекания агломе рата в слое шихты, разделенной прослойками кускового известняка, укла дываемым при ее загрузке на агломашину вертикально. При этом улучшаются окомкование аглошихты и ее гранулометрический состав, повьиЦаются газопроницаемост слоя шихты и производительность про цесса спекания, но усложняется технологическая схема подготовки шихты так как требуется сначала разделить компоненты шЦхты на тонкие и круп-ные фракции, окомковать отдельно тонкие фракц 1и и затем смешать гранулы с крупными фракциями. Дозировка компонентов шихты и управление ею значительно усложняются из-за колебания содержаний тонких и крупных фракций в материалах. В последнем случае известняк про слоек не можрт быть полностью усвое агломератом из-за большой толщины прослоек, большой крупности флюса и малого.времени пребывания кусков известняка при высоких температурах I Существенными нед остатками всех названных спЬсобов являются высокие энергетические затраты и получение сплошного сиека агломерата, который при дроблении дае значительное (20-40%) количество мелочи - 8(5) мм идущей в возйрат, что снижает произ водительность агломашин, Неусвоенный известняк попадает в возврат, увеличивая его количество. Конечный продукт - агломерат име ет неравноме рный гранулометрический состав и при; транспортировке значительно разрушается. Окатыши по сравнению с агломератом меньше р;азрушаются при транспортировке,имеют равномерный гранулометрический состав, и процесс их обжига дает значительно (в 2-10 раз) меньший выход возврата и требует более чем 2 ра|за меньше расхода энергии в виде тепла топлива и электроэнергии . Однако высокоофлюсованные окатыши с добавкой в шихту более 10-12% известняка получить трудно из-за снижения производительности обжиговых машин и прочности готового продукта и увеличения расхода топлива. По сравнению с агломератом окатыши более сыпучи, т.е. угол естественного откоса их меньше. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ производства окускованного материала, включающий смешивание и увлажнение шихты, получение сырых окатышей низкой и высокой основности.с добавкой твердого топлива в шихту окатышей, их смешивание, загрузку на обжиговую машину и обжиг З . Однако при осуществлении известного способа окускования железорудного сырья обжигом смеси низко- и высокоосновных окатышей требуется тонкое измельчение известняка и топлива для получения прочных сырых окатьицей, что значительно удорожает процесс. Кроме того, для изготовления низко- и высокоофлюсованных окатышей необходимы дополнительные окомкователи. Целью изобретения является снижение эксплуатационных и капитальных затрат. Поставленная цель достигается тем, что согласно способу производства окускованного материала из тонкоизмельченных концентратов, включающему смешивание и увлажнение шихты, получение сырых окатышей, загрузку и обжиг их на конвейерной колосниковой машине, в слой сырых окатышей в месте его формирования на обжиговой машине загружают на каждый кубический дециметр слоя порциями 0,01-0,1 кг угля или 0,02-0,3 кг известняка или их смесь крупностью 3-15 мм. Нижний предел порций кускового материала обусловлен .возможностями.их. дозировки - размер порций.не может, быть меньше массы отдельных кусочков 4 Верхний предел порЦий кусковых ма-териалов ограничен их физическим . объемом, который должен быть меньше плоскости (28-43%) основного слоя окатышей, чтобы он не терял газопроницаемости и не спекся бы в сплошной пирог. Наиболее целесообразно это сделать непосредственно после роликового укладчика сырых окатышей на плоскость формирования слоя. Изменением места укладки кускового материала на эту плоскость можно изменять его количество по высоте слоя в зависимости от крупности: при увеличении крупности в верхнюю часть, слоя его загружают больше, чтобы кусочки известняка не успели разложиться и прореагировать с окатышами, а кусочки угля успели бы сгореть. Время пребывания слоя окатышей при высоких температурах (вьвие 900®С) остаточно для выгЬрания угля и разложения известняка крупностью 3 15 мм.

Образующаяся при обжиге на кусочках известняка известь соприкасается с железорудным материалом окатышей, что облегчает расплавление контакта, растекание расплава по окатышам и обнажает свежую поверхность неразлржившегося кусочка известняка и ускоряет его диссоциацию В местах расположения в слое кусочков известняка, угля или их смеси окатыши сплавляются в друзы (спеки)

Размер друз (спеков) в пределах 2-10 дм окатышей и их количество в общей массе готового продукта регулируется изменением массы отдельных порций кусковых материалов и. их количества в слое, а также температурным режимом обжига окатышей

Таким образом, готовый продукт представляет смесь обожженных окатьпией и их спеков, которые повышают угол естественного откоса материала. Продуктпо физическим свойствам гранулометрическому составу, крупности, сыпучести, прочности лучше агломерата и окатышей.

Необходимое количество известняка, угля или их смеси должно обеспечить при обжиге получение спеков в слое окатышей. Приведенные пределы содержания угля и известняка охватывают возможные случаи повышения основности готового продукта (до 1,2-1,3) и образования спеков от окатышей до обычного агломерата (содержание твердого топлива 0-5%).

Крупность материалов смеси 3 15 мм выбрана в зависимости от величины каналов между окатышами обычного размера 10-15 мм таким образом, чтобы они не просыпались в слой, .а были сосредоточены .локально. Верхний предел ограничен скоростью выгорания угля, разложения известняка и его взаимодействия с железорудными материалами. Времени пребывания в зонах подогрева, обжига и рекуперации достаточно для droрания зерен угля и разложения кусочков известняка размером 10-15 мм. Наиболее целесообразно применение углей марки штыб АШ (0-6 мм) или семечко АС (6-13 мм), содержащих соответственно 5-10% фракции + б мм или 15-20% фракции + + 10 мм. Молотковые дробилки для известняка ,дают продукт, содержащий до 10% крупностью 5 мм.

Известняк и уголь крупностью 3-15 мм могут поступать со стороны на окомковательную фабрику или приготовляться на месте дроблением и отсевом из них классов мельче

3мм. Фракция 3-15 мм должна подаваться на обжиговую маипину, фракции, мельче 3 мм могут быть после тонкого измельчения введены в окомковываемую шихту.

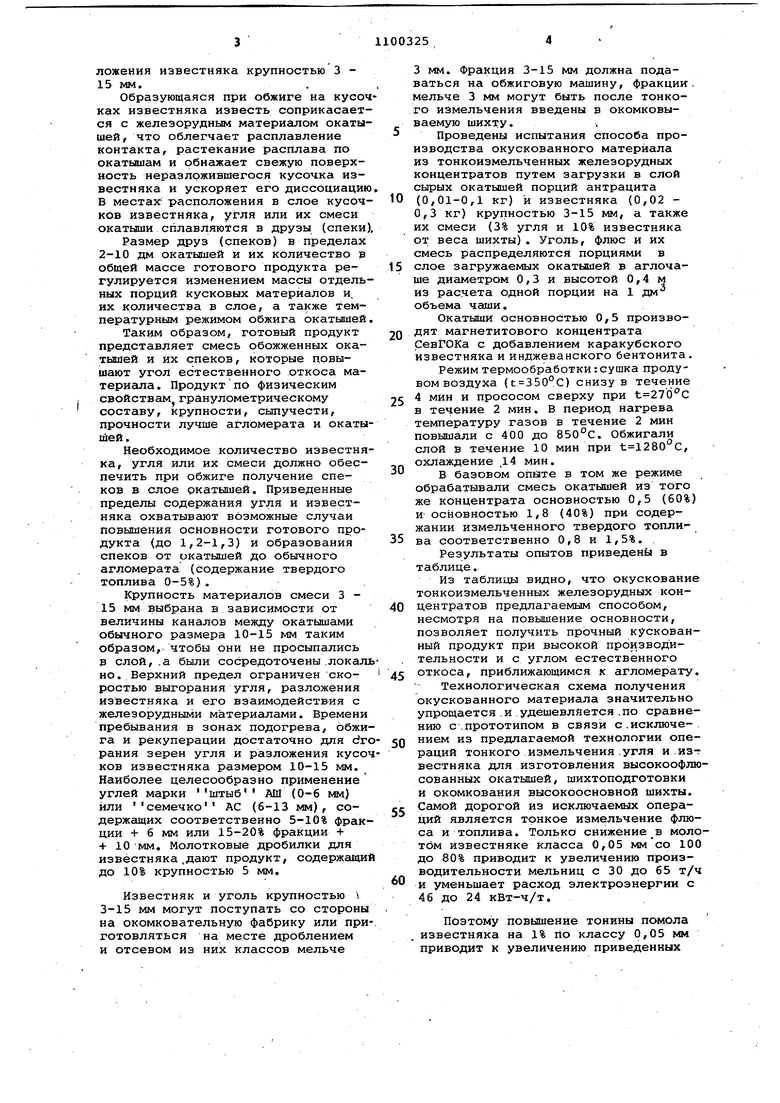

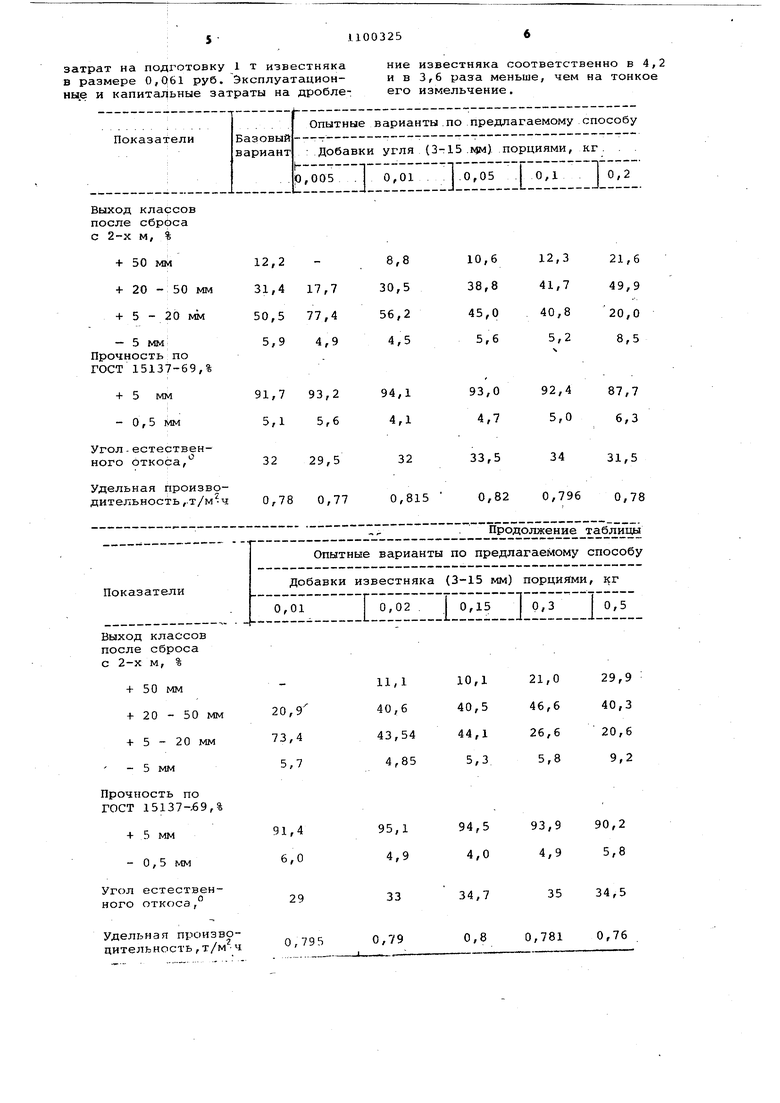

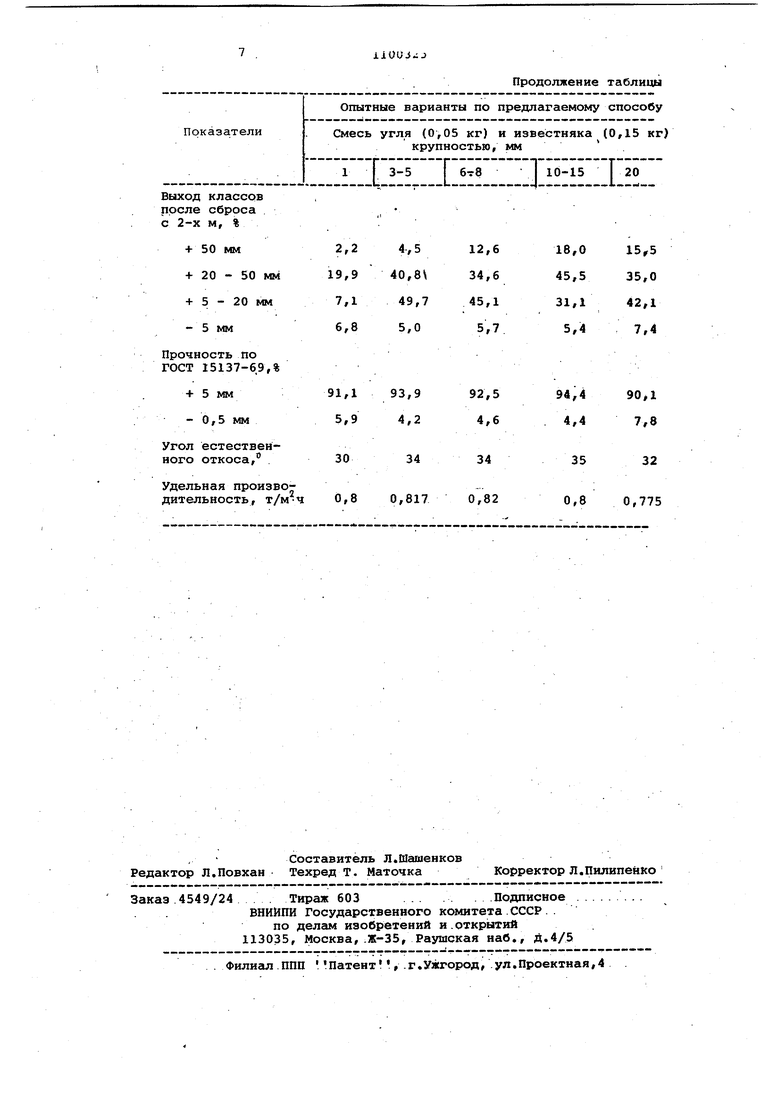

Проведены испытания способа производства окускованного материала из тонкоизмельченных железорудных концентратов путем загрузки в слой сырых окатышей порций антрацита (0,01-0,1 кг) и известняка (0,02 0,3 кг) крупностью 3-15 мм, а также их смеси (3% угля и 10% известняка от веса шихты). Уголь, флюс и их смесь распределяются порциями в слое загружаемых окатышей в аглочаше диаметром 0,3 и высотой 0,4 м из расчета одной порции на 1 дм объема чаши.

Окатыши основностью 0,5 производят магнетитового концентрата СевГОКа с добавлением каракубского известняка и инджеванского бентонита.

Режим термообработки: сушка продувом воздуха (t 350°C) снизу в течение

4мин и прососом сверху при t 27dc в течение 2 мин. В период нагрева температуру газов в течение 2 мин повышали с 400 до 850°С. Обжигали слой в течение 10 мин при С, охлаждение ,14 мин.

В базовом опйте в том же режиме обрабатывали смесь окатышей из того же концентрата основностью 0,5 (60%) и основностью 1,8 (40%) при содержании измельченного твердого топлива соответственно 0,8 и 1,5%. .

Результаты опытов приведены в таблице.

Из таблицы видно, что окускование тонкоизмельченных железорудных концентратов предлагаемым способом, несмотря на повышение основности, позволяет получить прочный кускованный продукт при высокой производительности и с углом естественного откоса, приближающимся к агломерату.

Технологическая схема получения окускованного материала значительно упрощается.и.удешевляется.по сравнению с.прототипом в связи с.исключением из предлагаемой технологии операций тонкого измельчения.угля и.изт вестняка для изготовления высокоофлюсованных окатышей, шихтоподготовки и окомкования высокоосновной шихты. Самой дорогой из исключаемых операций является тонкое измельчение флюса и топлива. Толькс снижение в молотом известняке класса 0,05 мм со 100 до 80% приводит к увеличению производительности мельниц с 30 до 65 т/ч и уменьшает расход электроэнергии с 46 до 24 кВт-ч/т.

Поэтому повышение тонины помола известняка на 1% По классу 0,05 мм приводит к увеличению приведенных

затрат на подготовку 1 т известняка в размере 0,061 руб. Эксплуатационные и капитальные затраты на дробление известняка соответственно в 4,2 ив 3,6 раза меньше, чем на тонкое его измельчение,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| Способ окускования руд и концентратов | 1981 |

|

SU1028731A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1992 |

|

RU2016100C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО МАТЕРИАЛА ИЗ ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ, включающий смешивание и увлажнение шихты, получение сырых окатышей,загрузку и обжиг на конвейерной колосниковой машине, отличающийс я тем, что, с целью снижения эксплуатационных и капитальных затрат, в слой сырых окатышей в месте его формирования на обжиговой машине загружают на каждый кубический дециметр слоя порциями 0,01-0,1 кг угля или 0,02-0,3 кг известняка, или их смесь крупностью 3-15 мм. (Л с:

Угол естествен29ного откоса,

Удельная произвоцительность ,т/м-ч 0,/Уг)

35 34,5

34,7

0,8 0,781 0,76

0,79

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-30—Публикация

1982-08-04—Подача