Настоящее изобретение относится к твердому припою с превосходной характеристикой смачивания на материале на основе нержавеющей стали. Твердый припой образует паяное соединение с высокой прочностью и хорошей коррозионной стойкостью.

Твердый припой может приготавливаться в форме порошка, и формирование в порошок твердого припоя может выполняться с использованием известных из уровня техники методов. Например, порошки, имеющие состав, определенный в формуле изобретения, могут быть изготовлены плавлением гомогенного сплава и преобразованием его в порошок путем атомизации. Средний размер частиц порошка может находиться в диапазоне между 10-150 мкм, обычно между 10-100 мкм.

Порошок твердого припоя согласно изобретению является сплавом, содержащим между 11 и 35 мас.% хрома, между 2 и 20 мас.% меди, между 0 и 30 мас.% никеля и между 2 и 6 мас.% кремния, между 4 и 8 мас.% фосфора и по меньшей мере 20 мас.% железа. Твердый припой может также содержать до 10 мас.% марганца. Твердый припой является подходящим для получения каталитических преобразователей и теплообменников.

Настоящее изобретение относится к твердому припою на железохромовой основе, подходящему для пайки нержавеющей стали и других материалов, в которых требуется коррозионная стойкость и высокая прочность. Обычными примерами применений являются теплообменники и каталитические преобразователи.

Пайка является процессом соединения металлических частей с помощью твердого припоя и нагрева. Температура плавления твердого припоя должна быть ниже температуры плавления основного материала, но выше 450°С. Если твердый припой имеет температуру пайки ниже 450°С, процесс соединения называют пайка легкоплавким припоем. Чаще всего используемыми твердыми припоями для пайки нержавеющих сталей являются припои на основе меди или никеля. Твердые припои на основе меди являются предпочтительными, когда принимают во внимание ценовое преимущество, в то время как твердые припои на основе никеля используются в применениях с высокой коррозией и высокой прочностью. Медь для твердых припоев на основе никеля с высоким содержанием хрома используют для их высокой устойчивости коррозии в применениях при воздействии коррозионной среды. Твердые припои на основе никеля могут также использоваться в применениях с высокой эксплуатационной температурой и/или когда при использовании требуется высокая прочность. Обычное применение с воздействием коррозионной окружающей среды и высокой эксплуатационной температуры является охладитель рециркулирующих отработанных газов (EGR) в автомобильном дизельном двигателе. Твердые припои для этих применений должны иметь определенные свойства, чтобы подходить для такого использования, а именно: коррозионную устойчивость, устойчивость к высокотемпературному окислению, хорошее смачивание на основном материале, не вызывая повышения хрупкости основного материала в процессе пайки.

Имеется несколько различных типов твердых припоев на основе никеля, перечисленных в стандартах Американского общества специалистов по сварке (ANSI/AWS A 5.8). Многие из этих твердых припоев на основе никеля применяют для пайки теплообменников. BNi-5 с композицией Ni-7Cr-3B-4,5Si-3Fe применяют для получения высокопрочных соединений для высокотемпературных применений. Присутствие бора является, однако, недостатком, поскольку он может являться причиной охрупчивания основного материала, когда бор диффундируют в основной материал. Другие твердые припои на основе никеля, содержащие бор имеют тот же недостаток.

Для преодоления недостатков бора предложены другие твердые припои на основе никеля. BNi-5 (Ni-19Cr-10Si) имеет высокую устойчивость к коррозии вследствие высокого содержания хрома. Температура пайки для данного сплава является предпочтительно высокой (1150-1200°С). Другими не содержащими бор твердыми припоями на основе никеля являются BNi-6 (Ni-10P) и BNi7 (Ni-14Cr-10P). Температура пайки для данных твердых припоев является более низкой из-за высокого содержания фосфора - 10 мас.%. Высокое содержание фосфора (10 мас.%) может образовывать паяное соединение без требуемой прочности из-за риска образования содержащих фосфор хрупких фаз.

Другой твердый припой на основе никеля описан в патентах US 6696017 и US 6203754. Данный твердый припой имеет композицию Ni-29Cr-6P-4Si и сочетает высокую прочность и коррозионную стойкость с достаточно низкой температурой пайки (1050-1100°С). Данный твердый припой был конкретно разработан для нового поколения EGR охладителей, использованных в сильно коррозионной среде.

Недостатком для всех твердых припоев на основе никеля является высокое содержание дорогого никеля. Содержание никеля составляет, по меньшей мере, 60%, но обычно выше. Высокое содержание никеля в этих твердых припоях делает твердые припои и производство теплообменников и каталитических преобразователей дорогостоящим.

Для преодоления недостатка, связанного с высокой стоимостью припоя на основе никеля, изучалась возможность использования твердых припоев на основе железа. На рынке имеются два существующих твердых припоя на основе железа. AlfaNova, описанный в заявке РСТ WO 02098600, имеет состав близкий к нержавеющей стали с добавкой кремния, фосфора и бора для снижения температуры плавления твердого припоя. Температура пайки для данного сплава составляет 1190°С.

Другой твердый припой на основе железа, AMDRY805, описанный в американской заявке US20080006676 А1, имеет состав Fe-29Cr-18Ni-7Si-6P. Данный сплав не содержит бора для преодоления недостатка с бором. Температура пайки для данного сплава равна 1176°С.

Наивысшая практическая температура, согласующаяся с предельным ростом зерна, составляет 1095°С, согласно ASM hand book Stainless Steel, 1994, стр. 291. Таким образом, низкая температура пайки является предпочтительной, чтобы избежать проблем связанных с ростом зерна, такими как ухудшенная вязкость и твердость в основном материале.

Подробное описание изобретения

Настоящее изобретение относится к твердому припою на железохромовой основе с превосходной смачиваемостью на нержавеющей стали. Твердый припой позволяет получать высоко прочное паяное соединение с хорошей коррозионной стойкостью и при значительно более низкой стоимости сравниваемой с твердыми припоями на основе никеля. Данные твердые припои являются подходящими для пайки различных типов теплообменников и каталитических преобразователей при значительно более низкой стоимости, чем традиционные твердые припои на основе никеля.

Обычным применением для данных припоев являются высокотемпературные применения в коррозионных средах. Данные применения могут быть в различных типах теплообменников (пластинчатых или трубчатых), которые используют в двигателе внутреннего сгорания, например для рециркуляции выхлопных газов. Также возможными применениями являются различные типы каталитических преобразователей.

Композиция твердого припоя согласно данному изобретению содержит: медь приблизительно 2-20 мас.%, предпочтительно 5-15 мас.%, хром приблизительно 11-35 мас.%, предпочтительно 20-30 мас.%, никель приблизительно 0-30 мас.%, предпочтительно 10-20 мас.%, кремний приблизительно 2-6 мас.%, фосфор приблизительно 4-8 мас.%, железо по меньшей мере 20 мас.%.

Могут присутствовать иные компоненты, кроме перечисленных. Общее количество компонентов регулируют так, чтобы обеспечивать 100 мас.%.

Твердый припой может не обязательно содержать марганец до 10 мас.%, предпочтительно менее чем 7 мас.%.

Нельзя не отметить, что может быть предпочтительным если состав основных компонентов твердого припоя является аналогичным составу материала на основе нержавеющей стали. Примерами сортов нержавеющей стали являются 316L, имеющая обычный состав Fe-17Cr-13,5Ni-2,2Mo, и 304L, имеющая обычный состав Fe-18,8Cr-11,2Ni. Все нержавеющие стали содержат по определению минимум 11% хрома и некоторые из нержавеющих сталей содержат более чем 30% хрома. Содержание хрома более 11% требуется для образования защитного слоя оксидов хрома, который придает стали характеристики коррозионной стойкости. Чем выше содержание хрома, тем лучше коррозионная стойкость, но содержание выше 35% может вызвать снижение в прочности соединения (шва). Таким образом содержание хрома должны быть между 11 и 35 мас.%, предпочтительно 20-30 мас.%.

Чтобы снизить температуру плавления сплава добавляют присадки, снижающие температуру плавления. Изучением фазовой диаграммы для Fe-P находят, что система имеет точку плавления минимум 1100°С при приблизительно 10 мас.% фосфора. Fe-Si система имеет точку плавления 1380°С при приблизительно 10 мас.% Si и точку плавления минимум приблизительно 1210°С при приблизительно 19 мас.% Si. Содержания фосфора и кремния выше 10 мас.% каждого не является желательным, поскольку риск для образования хрупкой фазы является слишком высоким. Таким образом является предпочтительным поддерживать содержание фосфора между 4 и 8 мас.% и кремния между 2 и 6 мас.%.

Fe-B система имеет точку плавления минимум 1174°С при приблизительно 4 мас.% бора. Однако бор имеет недостатком охрупчивание паяного компонента. Бор является элементом внедрения и вследствие его небольшого диаметра он может быстро диффундировать в решетку основного материала и образовывать хрупкую CrB фазу. Из-за диффузии бора температура наплавления сплава повышается, что в некоторых случаях является желательным эффектом. US 4444587 описывает, как марганец может являться хорошим заместителем для бора, поскольку марганец также понижает точку плавления. 10-30 мас.% марганца вместе с кремнием и углеродом будет в системе на основе железа понижать температуру плавления на более чем 200°С. Во-вторых, марганец будет почти полностью испаряться в процессе цикла пайки, что позволит повысить температуру наплавления, но без риска образования любой хрупкой фазы подобной CrB.

Никель стабилизирует аустенит, что улучшает окислительную стойкость сплава. Никель также увеличивает ударную вязкость паяного соединения. Глядя на трехфазную диаграмму для Cr-Fe-Ni можно увидеть, что никель также имеет эффект понижения точки плавления. При 30 мас.% Cr и 20 мас.% Ni точка плавления Cr-Fe-Ni системы составляет приблизительно 1470°С согласно ASM speciality handbook Stainless Steel. Содержание никеля в твердом припое по настоящему изобретению должно поддерживаться ниже 30 мас.% для минимизации стоимости твердого припоя.

Неожиданно было обнаружено, что медь снижает диффузию кремния и фосфора в основной материал в процессе операции пайки. Также предотвращают выделения фосфора. Также неожиданно было обнаружено, что присутствие меди имеет положительное влияние на коррозионную стойкость, приводящую к меньшей потере массы, при погружении в 10% HCl или 10% H2SO4. Полагают, что 2 мас.% меди является необходимым для достижения положительного эффекта меди.

Содержание меди в твердом припое по настоящему изобретению должно поддерживаться ниже 20 мас.% с тем, чтобы не возникало слишком большого отличия по химическому составу от основного материала подвергающегося пайке. Таким образом содержание меди должно быть между 2 и 20 мас.%, предпочтительно 5-15 мас.%.

Твердый припой согласно настоящему изобретению находится в форме порошка и может быть получен либо газовым или водным распылением. Твердый припой может использоваться в форме порошка или преобразовываться в массу, ленту или фольгу или другие формы традиционными способами. В зависимости от техники нанесения является подходящим различное распределение размеров частиц, но средний размер частиц порошка твердого припоя равен 10-100 мкм.

Твердый припой является подходящим для вакуумной печной пайки, используя вакуум (<10-3 Торр). Твердый припой имеет температуру плавления менее 1100°C и позволяет получать соединения при температуре пайки 1120°C, имеющие высокую прочность и хорошую коррозионную стойкость без сколько-нибудь значительного роста зерна.

Твердый припой в форме пасты, пленки, фольги или других форм размещают около промежутка или в промежутке между поверхностями основного материала, которые подлежат соединению. В процессе нагрева твердый припой плавится и капиллярными силами расплавленный твердый припой смачивает поверхность основного материала и затекает в промежуток. В процессе охлаждения он образует твердое паяное соединение. Поскольку действие твердого припоя основано на капиллярных силах, то смачивание твердого припоя на основном материале подлежащем пайке является ключевым. Твердый припой по настоящему изобретению имеет превосходное смачивание на материале на основе нержавеющей стали. Твердый припой также имеет хорошее допустимое отклонение величины зазора и способен спаивать промежутки более 500 мкм.

Паяные соединения с твердым припоем согласно настоящему изобретению имеют микроструктуру, состоящую из гомогенной смеси обогащенных Cr-P фаз и обогащенных Ni-Fe-Si-Cu фаз. Неожиданно было обнаружено, что диффузия кремния и фосфора была ограничена присутствием меди в твердом припое. Отложение фосфора у границ зерен в основном материале также было предотвращено в присутствии Cu. Твердый припой без меди имел более широкую зону диффузии в основном материале и имелись также отложения фосфора у границ зерен, которые могли вызвать охрупчивание основного материала.

Описание фигур

Фиг.1 показывает Т-образец, использованный для тестовой пайки.

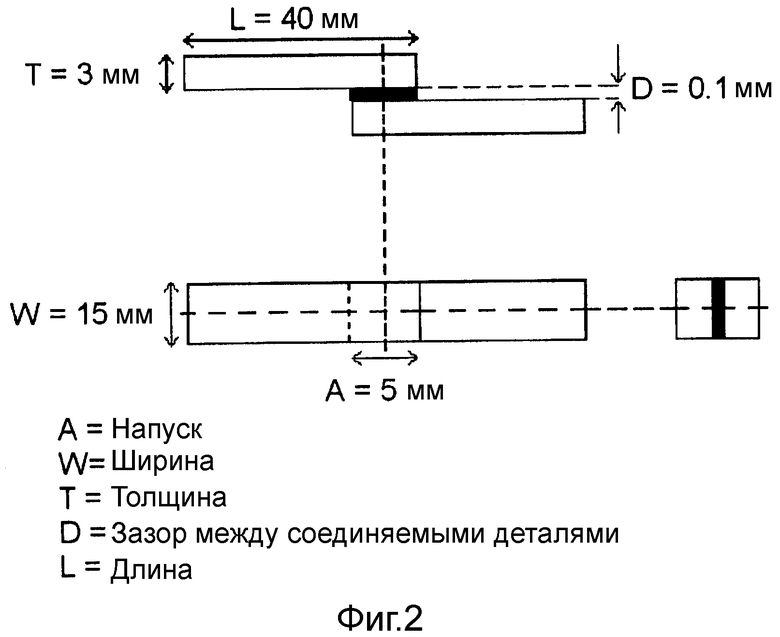

Фиг.2 показывает образец, использованный для теста прочности соединения.

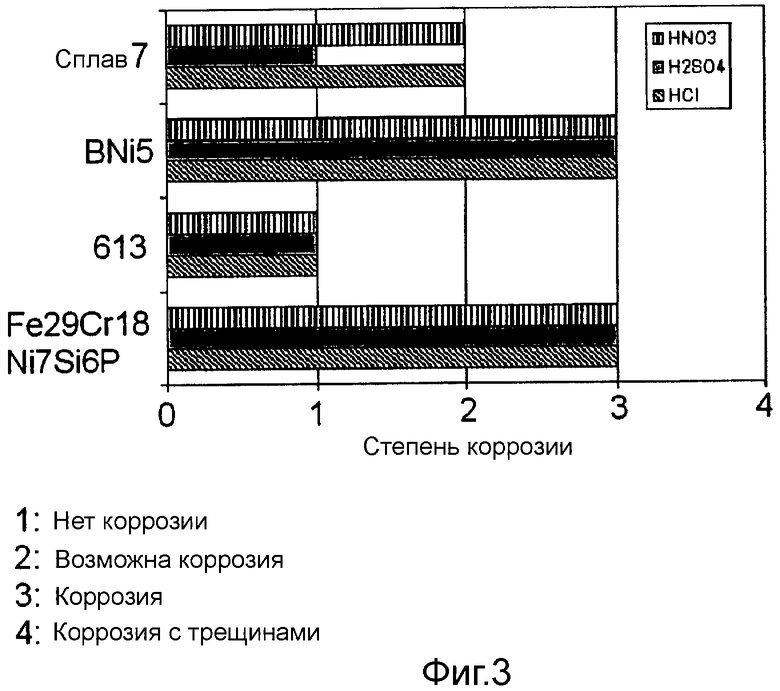

Фиг.3 показывает результаты второго коррозионного теста, где образцы размещают в течение четырех недель в коррозионной среде.

Примеры

В качестве сравнительных материалов использовали три твердых припоя: один твердый припой на основе железа, Fe29Cr18Ni7Si6P, и два твердых припоя на основе никеля, BNi5 и HBNi13.

Fe29Cr18Ni7Si6P является твердым припоем на основе железа, описанным в патентной заявке US 2008006676. BNi5 с композицией Ni-19Cr-10Si является стандартной маркой припоя на основе никеля, а HBNi613 с композицией Ni-30Cr-6P-4Si является твердым припоем на основе никеля, производимым Hoganas АВ.

Далее получали водным распылением восемь различных твердых припоев, три согласно изобретению и пять в качестве сравнительных примеров.

Таблица 1 показывает фактический состав полученных твердых припоев. Количество каждого компонента дано в массовых процентах. Выражение «бал» (баланс) означает, что остающийся материал в сплаве состоит из Fe. Согласно изобретению порошок твердого припоя содержит, по меньшей мере 20 мас.% Fe, и остающиеся компоненты регулируют внутри указанных пределов с целью достижения 100 мас.%. Элементы, содержащиеся в небольших количествах, являются постоянными примесями, обусловлены способом получения и присутствуют в таких малых количествах, что они не оказывают влияния на свойства твердого припоя. Элементы, содержащиеся в небольших количествах, обычно присутствуют в количестве менее чем 1 мас.%.

Первым критерием, которому должен удовлетворять твердый припой, является температура пайки 1120°С или ниже. Можно увидеть в таблице 1, что на температуру при которой твердый припой плавится и образует паяное соединение, оказывают воздействие медь, фосфор и кремний.

Способы, использованные для тестирования свойств являлись следующими:

1) Тест на смачивание.

Твердый припой 0,2 грамма, размещали на подложке пластины нержавеющей стали 304, имеющей размеры 50*50 мм. Подложку с твердым припоем затем нагревали при 1120°С в течение 10 мин в вакууме 10-4 Торр. Смачивание определяли в терминах отношения распространения, определенного как;

S = Af/As, где Af является площадью покрытой расплавленным припоем и As площадь подложки.

Из таблицы 2 можно увидеть, что твердый припой с медью и высоким уровнем фосфора (4, 7, 8) имеет хорошую смачиваемость. Твердый припой по настоящему изобретению имеет лучшее смачивание на материале на основе нержавеющей стали, чем сравнительный материал Fe29Cr18Ni7Si6P и также хорош как или лучше, чем сравнительный материал BNi5.

2) Металлографическое исследование

Твердый припой конвертировали в массу смешением металлического порошка со связующим. В качестве основного материала использовали нержавеющую сталь 304. Т-образцы согласно фиг.1 спаивали при 1100°С в течение 10 мин в вакууме 10-4 Торр. После пайки Т-образцы поперечно рассекли. Площадь поперечного сечения паяного соединения исследовали в световой оптический микроскоп. Хорошее паяное соединение идентифицируют как не содержащее пор и трещин соединение с гомогенной микроструктурой.

Как видно из таблицы 2 сплавы образовали твердые соединения без трещин и пор. Сплав твердого припоя согласно настоящему изобретению (4, 7, 8) образует гомогенную микроструктуру с ограниченной диффузией элементов в основной материал и без отложений фосфора на границах зерна. Отложение фосфора на границе зерна обнаружили, когда использовали твердый припой без меди (1, 5).

3) Прочность соединения.

Прочность соединения тестировали, используя процедуры, аналогичные рекомендованным в ANSI/AWS C3.2M/C3.2.2001 для типовой соединительной конфигурации внахлест с 100 мкм параллельным разрешением. Твердый припой конвертировали в массу смешением металлического порошка со связующим. Соединительные прочностные образцы с массой затем нагревали до 1120°С в течение 60 мин в вакууме 10-4 Торр.

Из таблицы 2 можно увидеть, что прочность твердого припоя с медью находилась в том же диапазоне прочности как сравнительный припой на основе никеля BNi5.

4) Коррозионные тесты

Коррозию измеряли как потеря массы твердого припоя после нескольких дней в коррозионной среде. Твердый припой плавили в небольшие пластины. Пластины размещали в химические стаканы с водным раствором 10% HCl и 10% H2SO4 соответственно. Пластины взвешивали перед размещением в химических стаканах и после нескольких дней. Подсчитывали потерю массы.

В таблице 2 можно увидеть, что твердые припои, содержащие медь (4, 7 и 8), имели меньшую потерю массы, чем твердые припои без меди (1, 5). Кроме того, твердые припои согласно изобретению имеют коррозионную стойкость, сравнимую со сравнительными материалами BNi5 и HBNi613 на основе никеля, и лучшую коррозионную стойкость, чем сравнительный твердый припой на основе железа Fe29Cr18Ni7Si6P.

Второй коррозионный тест выполняли в месте, где паяные соединения были оценены. Производились и использовались те же Т-образцы (см. фиг.1), которые использовались для тестовой пайки. Каждый Т-образец помещали в химический стакан с коррозионной средой в течение четырех недель и затем осматривали на следы коррозии. Получали в общем двенадцать Т-образцов: три образца, использующие сплав 7 по настоящему изобретению, три образца, использующие BNi5, три образца, использующие HBNi613, и три образца, использующие Fe29Cr18Ni7Si6P, в качестве твердого припоя. Использованная коррозионная среда являлась водным раствором 10% мас. HNO3, 10% мас. H2SO4 и 10% мас. HCl. В данном тесте сплав 7, который представляет композицию по настоящему изобретению, сравнивали со сравнительными твердыми припоями на основе никеля, BNi5 и HBNi613, так же, как со сравнительным твердым припоем на основе железа Fe29Cr18Ni7Si6P.

Полученные результаты представлены на фиг.3. Как видно, сплав 7 не показывает коррозии после четырех недель в H2SO4 и только возможная коррозия после четырех недель в HCl и HNO3. Это лучше, чем результаты для сравнительного твердого припоя на основе железа Fe29Cr18Ni7Si6P, что доказывает положительный эффект Cu в твердом припое на железохромовой основе.

Состав и температура плавления тестированных твердых припоев

1120°C

Результаты теста на смачивание, металлографического исследования, прочностного теста соединения и коррозионные тесты

диффузия в основной материал, отложения фосфора на границах зерна

(16%)

(8%)

Ограниченная диффузия в основной материал

(1,6%)

(1,2%)

Диффузия в основной материал, отложения фосфора на границах зерна

(0,2%)

(0,3%)

Ограниченная диффузия в основной материал

(0,4%)

(0,6%)

Ограниченная диффузия в основной материал

(1,4%)

(0,8%)

диффузия в основной материал

(4,5%)

(1,4%)

ограниченная диффузия в основной материал

(1,1%)

(1,4%)

ограниченная диффузия в основной материал

(0,5%)

(1%)

Изобретение относится к области металлургии, в частности к твердому припою на железохромовой основе с превосходной характеристикой смачивания на материале на основе нержавеющей стали, причем твердый припой образует паяное соединение с высокой прочностью и хорошей коррозионной стойкостью. Порошок твердого припоя на железохромовой основе для пайки материалов на основе нержавеющей стали содержит, мас.%: между 11 и 35 хрома, между 0 и 30 никеля, между 2 и 20 меди, между 2 и 6 кремния, между 4 и 8 фосфора, между 0-10 марганца, и, по меньшей мере, 20 железа. Припой применяют для пайки теплообменников или каталитических преобразователей. 6 н. и 16 з.п. ф-лы, 3 ил., 2 табл., 8 пр.

1. Порошок твердого припоя на железохромовой основе, подходящий для пайки материалов на основе нержавеющей стали, отличающийся тем, что он содержит:

между 11 и 35 мас.% хрома,

между 0 и 30 мас.% никеля,

между 2 и 20 мас.% меди,

между 2 и 6 мас.% кремния,

между 4 и 8 мас.% фосфора,

между 0-10 мас.% марганца,

и, по меньшей мере, 20 мас.% железа.

2. Порошок твердого припоя по п.1, в котором содержание никеля составляет между 10 и 20 мас.%.

3. Порошок твердого припоя по п.1, в котором содержание меди составляет между 5 и 15 мас.%.

4. Порошок твердого припоя по п.1, в котором содержание никеля составляет между 10 и 20 мас.% и содержание меди составляет между 5 и 15 мас.%.

5. Порошок твердого припоя по любому из пп.1-4, в котором содержание марганца составляет менее 7 мас.%.

6. Порошок твердого припоя по п.1, в котором содержание хрома составляет между 20 и 30 мас.%.

7. Порошок твердого припоя по п.1, в котором содержание никеля составляет между 10 и 20 мас.% и содержание хрома составляет между 20 и 30 мас.%.

8. Порошок твердого припоя по п.1, в котором содержание меди составляет между 5 и 15 мас.% и содержание хрома составляет между 20 и 30 мас.%.

9. Порошок твердого припоя по п.1, в котором содержание никеля составляет между 10 и 20 мас.%, содержание меди составляет между 5 и 15 мас.% и содержание хрома составляет между 20 и 30 мас.%.

10. Порошок твердого припоя по п.1, в котором порошок твердого припоя на основе железа имеет средний размер частиц 10-100 мкм.

11. Порошок твердого припоя по п.1, причем твердый припой может быть преобразован в пасту, ленту или фольгу.

12. Порошок твердого припоя на железохромовой основе, подходящий для пайки материалов на основе нержавеющей стали, содержащий:

между 11 и 35 мас.% хрома,

между 0 и 30 мас.% никеля,

между 2 и 20 мас.% меди,

между 2 и 6 мас.% кремния,

между 4 и 8 мас.% фосфора,

между 0-10 мас.% марганца,

элементы, содержащиеся в малых количествах менее чем 1 мас.%

и остальная часть порошка состоит из железа при его содержании, по меньшей мере 20 мас.%.

13. Порошок твердого припоя по п.12, в котором содержание никеля составляет между 10 и 20 мас.%.

14. Порошок твердого припоя по п.12, в котором содержание меди составляет между 5 и 15 мас.%.

15. Порошок твердого припоя по п.12, в котором содержание марганца составляет менее 7 мас.%.

16. Порошок твердого припоя по любому из пп.12-15, в котором содержание хрома составляет между 20 и 30 мас.%.

17. Порошок твердого припоя по любому из пп.12-15, в котором порошок твердого припоя имеет средний размер частиц 10-100 мкм.

18. Порошок твердого припоя по любому из пп.12-15, причем твердый припой может быть преобразован в пасту, ленту или фольгу.

19. Применение порошка твердого припоя по любому из пп.1-18 для печной пайки.

20. Применение порошка твердого припоя по любому из пп.1-18 для пайки теплообменников.

21. Применение порошка твердого припоя по любому из пп.1-18 для пайки каталитических преобразователей.

22. Паяный продукт, полученный пайкой материалов из нержавеющей стали с использованием порошка твердого припоя на железохромовой основе по любому из пп.1-18.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ СТАЛИ | 0 |

|

SU199651A1 |

| ТВЕРДЫЕ ПРИПОИ НА ОСНОВЕ НИКЕЛЯ - ХРОМА | 1996 |

|

RU2167751C2 |

| Устройство для зачистки внешнейпОВЕРХНОСТи издЕлий B фОРМЕ ТЕлВРАщЕНия | 1977 |

|

SU797800A1 |

Авторы

Даты

2013-10-27—Публикация

2009-03-16—Подача