Изобретение относится к производству цветных металлов, в частности к управлению процессом обжига материалов во вращающейся печи.

Известна система управления процессом обжига клинкера (см. кн. В.С. Кочетов и др. Автоматизация производственных процессов и АСУПТ промышленности строительных материалов. Л.: Стройиздат. 1981, с.177), включающая измеритель температуры отходящих газов, регулирующий блок, исполнительный механизм на входе дымососа, первый вход регулирующего блока соединен с задатчиком, второй вход регулирующего блока соединен с измерителем температуры отходящих газов, а выход соединен с исполнительным механизмом на входе дымососа.

Описанная система управления процессом обжига клинкера позволяет перераспределять тепло по всей длине печи малых размеров (диаметр не более 2 м, длина не более 85 м), изменить длину зон декарбонизации и спекания, но в ограниченных (узких) пределах из-за ограничения скоростей газовых потоков, из-за возможного нарушения теплового режима в зонах спекания и декарбонизации, подсоса воздуха извне или выбросов экологически вредных газов из печи, а также не способна селективно регулировать температуру перерабатываемого материала в различных зонах по длине печи. Следует отметить также, что изменение разряжения за счет изменения сопротивления на входе дымососа существенно влияет в основном на температурное поле в зоне загрузки материала, тогда как зона разгрузки практически нечувствительна к этому управляющему воздействию. Но самый основной недостаток этой системы в том, что она не обеспечивает надежный и непрерывный контроль и регулирование температуры материала и элементов печи по всей длине прохождения материала, что снижает срок службы печи и качество получаемого клинкера при минимальных энергозатратах и экологических выбросах.

Наиболее близким по технической сущности и достигаемому результату является устройство управления, известное из RU 2 068 162 C1, кл. F 27 В 7/24, F 27 D 19/00, 20.10.1996, содержащее цилиндрический корпус, зону разгрузки и охлаждения, зону спекания, зону декорбанизации и зону загрузки и сушки материала.

Как известно, при постоянном химическом составе шихты качество клинкера определяется температурным режимом, т.е. температурой и временем тепловой обработки материала в зонах декарбонизации и спекания. Известно также, что качество клинкера имеет экспериментальную зависимость от температуры в зонах декарбонизации и спекания (см. Е.Г. Древицкий и др. Повышение энергоэффективности работы вращающихся печей., М.: Стройиздат, 1990, с.89):

А=9020-0,208*(Тсп-1550)2, (1)

где А - активность клинкера (28 сут*кПа),

Tсп - температура в зоне спекания.

Аналогичная зависимость существует для качества клинкера и температуры в зоне декарбонизации.

Изменение влажности шихты, подаваемой в печь, вызовет изменение теплопотребления в зоне сушки и, как следствие, изменение температуры отходящих газов. Поддержание температуры отходящих газов на заданном уровне является необходимым условием работы электрофильтров, что вызывает необходимость увеличить или уменьшить количество топлива, подаваемого в печь. Следовательно, изменение влажности шихты, подаваемой в печь, приводит к изменению температурного режима в зонах декарбонизации и спекания.

Известное устройство не в состоянии обеспечить оперативное формирование необходимых или желаемых значений температуры материала во всех зонах печи в функции текущих входных величин (влажности материала и т.д.) и заданных критериев управления. Оно также не может вести оперативный непрерывный контроль температуры материала во всех зонах, поэтому, хотя оно и имеет регулирующие механизмы, воздействующие практически на все зоны печи, не в состоянии обеспечить поддержание желаемых или оптимальных температурных режимов перерабатываемого материала и элементов печи (корпуса, футеровки и обмазки), т.е. не обеспечивается поддержание заданного оптимального распределения температурного поля по всей длине печи или во всех ее зонах по длине. Это снижает срок службы элементов электрофильтров и печи, надежность ведения процесса из-за возможности сегрегации материала или прожога корпуса, а также приводит к снижению качества получаемого продукта.

Техническим результатом предлагаемого изобретения является повышение сроков службы оборудования и качества готового продукта.

Для достижения технического результата система управления процессом обжига материала во вращающейся печи, содержащая цилиндрический корпус, включающий зону разгрузки и охлаждения, зону спекания, зону декарбонизации, зону загрузки и сушки материала, при этом согласно изобретению она дополнительно содержит регулятор подачи топлива в зоны разгрузки и спекания, регулятор загрузки шихты в печь, регулятор разряжения внутри корпуса печи, на входы каждого из регуляторов подключены соответственно выходы блоков памяти и выдачи уставок, сканер инфракрасного излучения поверхности цилиндрического корпуса с блоком преобразования сканированных сигналов сканера в температуру наружной поверхности корпуса, блок термодинамической модели идентификации температуры наружной поверхности корпуса в температуру материала внутри него, блок выдачи идентифицированной температуры материала в функции длины корпуса, блок выдачи прогнозируемой или желаемой температуры материала в функции длины корпуса, блок синхронного сравнения желаемой и идентифицированной или измеренной величин температуры материала в корпусе, блок математической модели расчета желаемой температуры обжига материала по длине корпуса, блок ввода исходных данных для моделирования, блок синхронизации сигналов и блок переключения сигнала отклонения температуры материала от желаемой величины в каждой зоне корпуса, в которой выход блока преобразования сканированных сигналов сканера в температуру наружной поверхности корпуса через первый вход и выход блока термодинамической модели идентификации температуры в наружной поверхности корпуса в температуру материала в функции длины корпуса соединен с первым входом блока выдачи идентифицированной температуры материала в функции длины корпуса, выход которого соединен с первым входом блока синхронного сравнения желаемой и измеренной величин температуры материала в корпусе, второй вход которого через выход и первый вход блока выдачи желаемой температуры материала в функции длины корпуса, а также выход и вход блока математической модели расчета желаемой температуры обжига материала по длине корпуса, соединен с первым выходом блока ввода исходных данных для моделирования, другой выход которого соединен со вторым входом блока термодинамической модели идентификации температуры наружной поверхности корпуса в температуру материала внутри него, первый выход блока синхронизации сигналов одновременно соединен со вторым входом блока выдачи желаемой температуры материала в функции длины корпуса и вторым входом блока выдачи идентифицированной температуры материала в функции длины корпуса, а выход блока синхронного сравнения желаемой и измеренной величин температуры материала в корпусе и выход блока синхронизации сигналов соединены соответственно через первый и второй входы и выход блока переключения сигнала отклонения температуры материала от желаемой величины в каждой зоне корпуса со входом блока памяти и выдачи уставок.

При этом она дополнительно содержит блоки датчиков температуры материала и печных газов в зонах загрузки и сушки и разгрузки и охлаждения, выходы которых соединены со входами блока ввода исходных данных для моделирования.

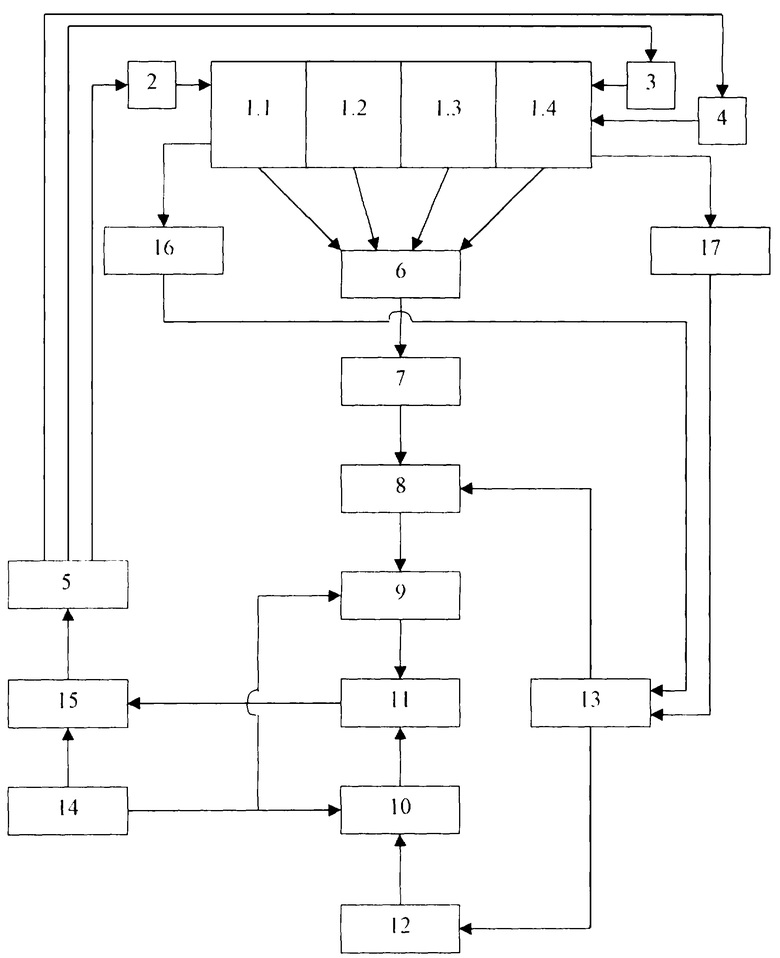

Блок - схема предлагаемой системы управления процессом обжига материала во вращающейся печи представлена на чертеже. Она содержит цилиндрический корпус - 1, последовательно по длине, условно, разделенный на зону разгрузки и охлаждения - 1.1, зону спекания - 1.2, зону декорбанизации - 1.3, зону загрузки и сушки материала - 1.4, регулятор подачи топлива в зоны разгрузки и спекания - 2, регулятор загрузки шихты в печь - 3 и регулятор разряжения внутри корпуса печи - 4, на входы (in5-2), (in5-3), (m5-4) каждого из регуляторов подключены соответственно выходы (out5-2), (out5-3), (out5-4) блоков памяти и выдачи уставок - 5, сканер инфракрасного излучения поверхности цилиндрического корпуса печи - 6 с блоком преобразования сканированных сигналов сканера в температуру наружной поверхности корпуса печи - 7, блок термодинамической модели идентификации температуры наружной поверхности корпуса в температуру материала внутри него - 8, блок выдачи идентифицированной температуры материала в функции длины корпуса печи - 9, блок выдачи прогнозированной или желаемой температуры материала в функции длины корпуса печи - 10, блок синхронного сравнения желаемого и идентифицированного или измеренного значения температуры материала в корпусе печи - 11, блок математической модели расчета желаемой температуры обжига материала по длине корпуса печи - 12, блок ввода исходных данных для моделирования - 13, блок синхронизации сигналов - 14, и блок переключения сигнала отклонения температуры материала от желаемой величины в каждой зоне корпуса печи - 15.

Причем в ней выход (out7-8) блока преобразования сканированных сигналов сканера в температуру наружной поверхности корпуса - 7, через первый вход (in7-8) и выход (out8-9) блока термодинамической модели идентификации температуры наружной поверхности корпуса в температуру материала в функции длины корпуса - 8, соединен с первым входом (in8-9) блока выдачи идентифицированной температуры материала в функции длины корпуса - 9, выход (out9-11) которого соединен с первым входом (in9-11) блока синхронного сравнения желаемой и измеренной величины температуры материала в корпусе - 11, второй вход которого (in10-11), через выход (out10-11) и первый вход (in12-10) блока выдачи желаемой температуры материала в функции длины корпуса - 10, а также выход (out12-10) и вход (in13-12) блока математической модели расчета желаемой температуры обжига материала по длине корпуса - 12, соединен с первым выходом (out13-12) блока ввода исходных данных для моделирования - 13, другой выход (out13-8) которого соединен со вторым входом (in13-8) термодинамической модели идентификации температуры наружной поверхности корпуса в температуру материала внутри него - 8, первый выход (out14-9, 10) блока синхронизации сигналов - 14 одновременно соединен со вторым входом (in14-10) блока выдачи желаемой температуры материала в функции длины корпуса - 10 и вторым входом (in14-9) блока выдачи идентифицированной температуры материала в функции длины корпуса - 9, а выход (out11-15) блока синхронного сравнения желаемой и измеренной величины температуры материала в корпусе - 11 и выход (out14-15) блока синхронизации сигналов - 14 соединены соответственно через первый (in11-15) и второй (in14-15) входы и выход (out15-5) блока переключения сигнала отклонения температуры материала от желаемой величины в каждой зоне корпуса - 15 со входом (in15-5) блока памяти и выдачи уставок - 5.

Кроме того, система управления процессом обжига материала во вращающейся печи содержит также блок датчиков температуры материала и печных газов в зоне разгрузки - 16, выход (out16-13) которого соединен со входом (in16-13) блока ввода исходных данных для моделирования - 13, атак же блок датчиков температуры материала в зоне загрузки - 17, выход (out17-13) которого соединен со входом (in17-13) блока ввода исходных данных для моделирования - 13.

Для изложения сущности изобретения и доказательства достижения поставленной цели приведем описание работы системы по предлагаемому изобретению.

Сначала в блоки 8 и 12 из блока 13 вводятся исходные данные, включая критерии управления и значения контролируемых или легко измеряемых блоками 16 и 1 7 температур материала в зонах загрузки и разгрузки соответственно.

В блоке 12 с помощью специально разработанной математической модели адекватной процессу, состоящей из системы уравнений (в частности системы дифференциальных уравнений в частных производных), по специально разработанному алгоритму для заданных критериев управления, с учетом ограничений осуществляется оперативный расчет желаемой (оптимальной) температуры материала в функции длины печи, удовлетворяющей выбранным критериям оптимальности управления. Одновременно рассчитываются значения уставок для регуляторов 2, 3 и 4, которые сохраняются в памяти блока 5.

Рассчитанная в блоке 12 желаемая температура материала в функции длины корпуса печи, синхронно по зонам, выдается блоком 10 в блок 11, при этом значения желаемой температуры сохраняются в памяти блока 10.

В блоке 11 желаемая температура материала синхронно по зонам сравнивается с идентифицированной температурой материала, т.е. синхронно по зонам осуществляется расчет абсолютной ошибки отклонения (рассогласования) (в дальнейшем просто "ошибка отклонения") по формуле:

DTi=TS*i-TSi, (2)

где i - номер зоны по длине печи синхронно задается, в автоматическом (по специально разработанному алгоритму синхронизации), или ручном (оператором) режиме блоком 14,

TS*i - средняя желаемая температура материала в рассматриваемой зоне,

TSi - средняя идентифицированная температура материала в рассматриваемой зоне.

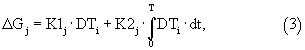

Полученная в результате синхронного сравнения желаемой и идентифицированной температур материала в функции длины печи ошибка отклонения, синхронно по зонам, согласно специально разработанному алгоритму переключения ошибки отклонения (выбора регулятора), из блока 11, через блок 15 и блок 5 поступает на соответствующий регулятор 2, 3 или 4, в котором согласно заданному закону регулирования управляющего воздействия, выбранному по известной методологии ТАР (ПИ или ПИД, причем не исключено, что все регуляторы будут функционировать по одним и тем же законам), рассчитывается корректирующее воздействие. Например, в случае выбора "ПИ" закона корректирующее воздействие рассчитывается по формуле:

где j - номер выбранного регулятора (2, 3 или 4),

К1i и К2i - соответствующие настроечные коэффициенты пропорциональной и интегральной составляющих “ПИ” алгоритма (см, кн. Б.З. Барласов, В.И. Ильин. Наладка приборов и систем автоматизации. М.: Высшая школа, 1985, с.64).

С выхода регулятора на соответствующий исполнительный механизм (на чертеже не показан) подается значение управляющего воздействия, рассчитанного по формуле:

Yj=Gj+ΔGj, (4)

где Yj - значение управляющего воздействия с соответствующего j-го регулятора,

Gj - значение уставки на соответствующий j-й регулятор (выдается из памяти блока 5).

Следует отметить, что на первом, после запуска системы, цикле работы системы, до того как были получены первые значения средней идентифицированной температуры материала по зонам в функции длины корпуса печи, значение ошибки отклонения по зонам, в функции длины корпуса печи, равно нулю, следовательно значения управляющих воздействий, выдаваемых регуляторами 2, 3 и 4 на соответствующие исполнительные механизмы, равны соответствующим значениям уставок, хранящимся в памяти блока 5 и подаваемым им на соответствующие регуляторы.

Оперативный непрерывный контроль температуры материала в функции длины корпуса печи осуществляется следующим образом.

С помощью ИК-сканера 6, непрерывно, с заданным интервалом времени τ=1/3*τзап (τзап - время запаздывания изменения температуры наружной поверхности печи, от температуры внутренней поверхности печи) сканируется инфракрасное излучение поверхности печи по всей ее длине. В блоке 7 инфракрасное излучение поверхности печи, сосканированное ИК-сканером 6, автоматически преобразовывается в температуру поверхности печи по всей ее длине, которая затем поступает в блок 8, где с помощью специально разработанной термодинамической модели идентификации, с учетом температур материала и печных газов в зонах загрузки и разгрузки, контролируемых или легко измеряемых блоками 16 и 17 и введенных, вместе с остальными исходными данными, блоком 13, осуществляется идентификация (перерасчет) температуры наружной поверхности печи в функции длины корпуса печи в температуру материала, в функции длины корпуса печи, которая после этого, синхронно по зонам, подается блоком 9 (при этом сохраняясь в памяти блока 9) в блок 11, где синхронно по зонам сравнивается с желаемой температурой материала в функции длины корпуса печи (см.выше).

Специально разработанные математические модели, заложенные в блоки 8 и 12, а так же описание технической реализации всего предлагаемого изобретения здесь не приводятся, но могут быть представлены при экспертизе заявленного технического решения.

Все алгоритмы, упомянутые выше, составляются под конкретный процесс, на основе анализа априорной информации, полученной путем экспериментальных действий, а так же математического моделирования рассматриваемого процесса.

Из описания работы предложенной системы очевидно, что предлагаемое изобретение позволяет обеспечить оперативное формирование необходимых или желаемых (оптимальных) значений температуры материала во всех зонах печи в функции текущих входных величин (влажности материала и т.д.) и заданных критериев управления. Кроме того, предлагаемое изобретение позволяет вести оперативный непрерывный контроль температуры материала во всех зонах, а также обеспечивает поддержание оптимальных (желаемых) температурных режимов перерабатываемого материала и элементов печи (корпуса, футеровки, обмазки) с помощью соответствующих регулирующих устройств, осуществляющих воздействия практически на все зоны печи, по заданным, специально разработанным алгоритмам.

Из описания работы предложенной системы следует, что совокупность отличительных признаков предлагаемого изобретения обеспечивает высокую точность поддержания без резких перепадов амплитуд температур желаемого (оптимального) распределения температурного поля по величине отклонения контролируемого температурного поля по всей длине печи или во всех ее зонах по длине. Это безусловно увеличивает срок службы элементов печи (корпуса, футеровки), обеспечивает желаемое качество готовой продукции, выявление и предотвращение на ранних стадиях возникновения опасных ситуаций, приводящих к сегрегации материала и прожига корпуса.

Таким образом, предлагаемое изобретение полностью отвечает поставленной цели.

Пример работы системы. Испытания проводились на печи размером 4,8×180 м, находящейся на открытом воздухе, материал футеровки - доломитовые кирпичи высотой 200 мм, толщина бандажа 30 мм, топливо - Шебелинский газ, влажность шихты W=36,65%, до включения системы печь работала в ручном режиме, при этом производительность по шихте составляла GS=4620 кг/ч, расход топлива GT=10200 м3 1 ч, разрежение GP=16,1 мм в.ст.

Был задан критерий управления:

GS→MAX

и ограничения:

12 мм в.ст.<GР<18 мм в.ст.

8600 кПа<Асп<8774 кПа

GT≤10200 м3/ч

DT*i=±1,5°C, i=1, 2, 3, 4.

Для заданного критерия управления, с учетом ограничений был разработан алгоритм расчета уставок на регуляторы 2, 3 и 4, а также желаемой температуры материала в функции длины печи. Кроме того, имеются алгоритм синхронизации и алгоритм переключения сигнала отклонения (выбора регулятора), которые могут быть предоставлены только при экспертизе заявки по существу (“ноу-хау” авторов).

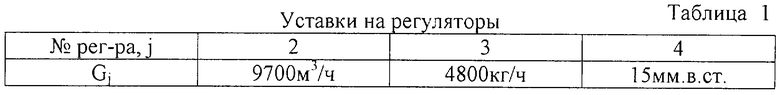

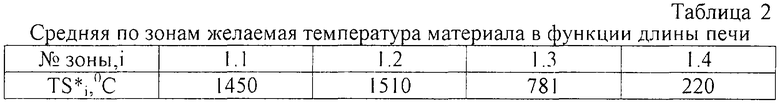

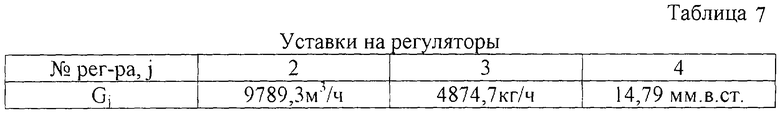

После ввода исходных данных из блока 13 в блоки 8 и 12, в последнем по алгоритму расчета уставок на регуляторы 2, 3 и 4, а также желаемой температуры материала в функции длины печи рассчитали значения уставок на регуляторы 2, 3 и 4 (табл. 1) и значения средней по зонам желаемой температуры материала в функции длины печи (табл. 2), удовлетворяющие заданному критерию и с учетом заданных ограничений.

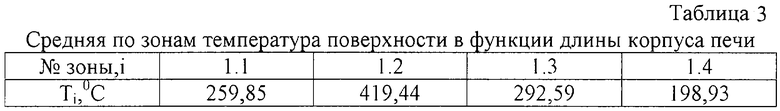

Значения уставок были помещены в память блока 5, откуда были выданы на соответствующие регуляторы. После выхода печи на режим, ИК-сканером 6, было сосканировано инфракрасное излучение поверхности печи, преобразованное в блоке 7 в температуру наружной поверхности печи (табл.3).

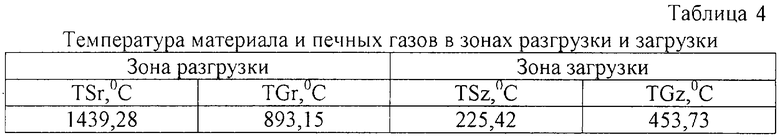

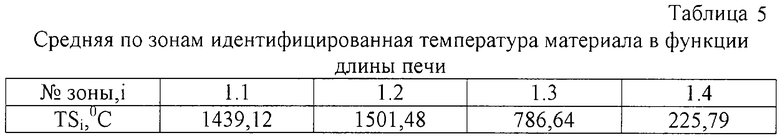

По термодинамической математической модели, заложенной в блоке 8, с учетом значений температур материала и печных газов в зонах разгрузки и загрузки, измеренных блоками 16 и 17 (табл.4), была произведена идентификация температуры поверхности печи, по ее длине, в температуру материала, в функции длины печи (табл.5).

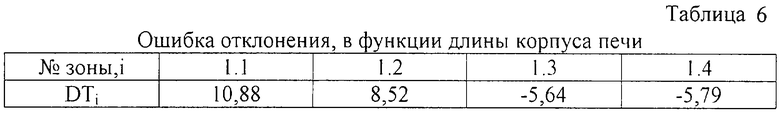

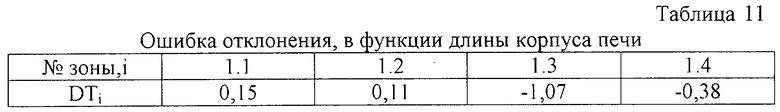

Идентифицированная (табл.6) и желаемая (табл.2) средние по зонам температуры материала в функции длины корпуса печи, синхронизированные по зонам блоком 14, реализующим алгоритм синхронизации, выдаются блоками 9 и 10 соответственно в блок 11, где в результате их сравнения, синхронно по зонам, по формуле (2) рассчитывается ошибка отклонения (табл.6).

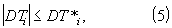

Полученное значение ошибки отклонения из блока 11, синхронно по зонам, поступает в блок 15, где по специально разработанному алгоритму переключения сигнала отклонения (выбора регулятора), из-за не выполнения условия:

где DT*i - максимально допустимое заданное значение ошибки отклонения для i-й зоны,

DTi - рассчитанное в блоке 11 текущее значение ошибки отклонения для i-й зоны, осуществляется выбор соответствующего регулятора, на который через блок 5 и подается значение этой ошибки отклонения.

После отработки ошибки отклонения соответствующими регуляторами по своим заданным законам регулирования (ПИ, ПИД) регуляторы изменяют соответствующие управляющие воздействия и выдают их (табл.7) на соответствующие исполнительные механизмы, возвращая отклонившийся профиль температуры материала в функции длины корпуса печи к заданному (сформированному блоком 12).

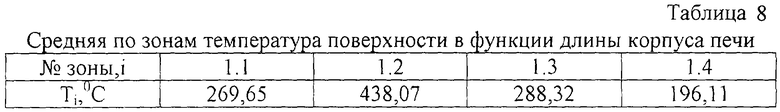

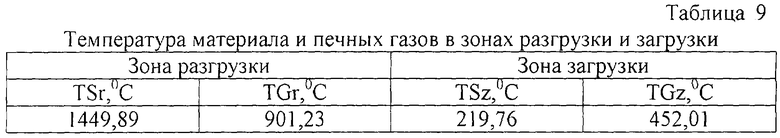

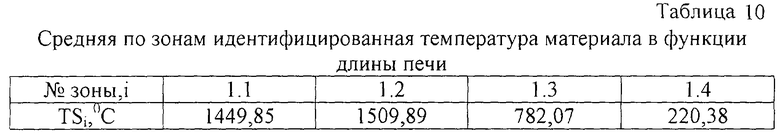

Спустя время τ=1/3*τзап процедура (в дальнейшем просто "процедура") сканирования, преобразования сигналов сканера в температуру наружной поверхности печи (табл.8), измерения блоками 16 и 17 температуры материала и печных газов в зонах загрузки и разгрузки (табл.9), идентификацию температуры наружной поверхности печи в температуру материала в функции длины корпуса печи (табл. 10), синхронного по зонам сравнения желаемой и идентифицированной температур материала в функции длины корпуса печи (табл.11) повторяется.

Теперь, согласно алгоритму переключения сигнала отклонения (выбора регулятора), выполняется условие (5), т.е. ошибка отклонения находится в допустимых пределах, поэтому регуляторами ее отработка не осуществляется и управляющие воздействия не изменяются.

Спустя время τ=1/3*τзап процедура циклично повторяется, и в случае не выполнения условия (5) осуществляется переключение сигнала отклонения на соответствующие регуляторы, отработка ошибки регуляторами, до тех пор, пока не будет изменено задание на работу печи.

В случае изменения задания на работу печи, из блока 13, в блоки 8 и 12, вводятся новые исходные данные, осуществляется расчет новых уставок на регуляторы и новой желаемой температуры материала в функции длины корпуса печи, затем осуществляется цикличное выполнение процедуры и в случае не выполнения условия (5), т.е. выхода ошибки отклонения из заданного интервала, осуществляется работа системы по синхронной по зонам отработке этой ошибки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2001 |

|

RU2249775C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ В ПЕЧИ КИПЯЩЕГО СЛОЯ И ЕЕ ОСТАНОВКИ | 2005 |

|

RU2293936C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ХАРАКТЕРНЫХ ЗОН СПЕКАНИЯ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ ОБЖИГА КЛИНКЕРА | 2003 |

|

RU2268449C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ В ПЕЧИ КИПЯЩЕГО СЛОЯ | 2003 |

|

RU2265779C2 |

| СПОСОБ КОНТРОЛЯ И АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТАБИЛЬНОСТЬЮ ОБРАЗОВАНИЯ ГАРНИСАЖА В ПРИСТЕННОМ СЛОЕ ПЕЧИ ВАНЮКОВА | 2003 |

|

RU2241186C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ ОБМАЗКИ НА ФУТЕРОВКЕ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 2009 |

|

RU2395773C1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| СПОСОБ СПЕКАНИЯ ГЛИНОЗЕМСОДЕРЖАЩЕЙ ШИХТЫ | 1992 |

|

RU2061940C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАЛИВАНИЯ СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2006 |

|

RU2308651C1 |

| Устройство для управления тормозными режимами подъемной машины | 1979 |

|

SU781170A1 |

Изобретение относится к производству цветных металлов, в частности к управлению процессом обжига во вращающейся печи. Система управления снабжена сканером инфракрасного излучения поверхности цилиндрического корпуса с блоком преобразования сканированных сигналов сканера в температуру наружной поверхности корпуса, обеспечивающих поддержание заданного оптимального распределения температурного поля по всей длине печи. Существенно повышаются сроки службы оборудования и качества готового продукта. 1 з.п. ф-лы, 1 ил., 11 табл.

| СИСТЕМА УПРАВЛЕНИЯ ВРАЩАЮЩЕЙСЯ ПЕЧЬЮ ДЛЯ ОБЖИГА КЛИНКЕРА | 1992 |

|

RU2068162C1 |

| Способ управления процессом обжигаКлиНКЕРА | 1979 |

|

SU851075A1 |

| Устройство для управления процессом термической обработки материала во вращающейся печи | 1987 |

|

SU1455200A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1998 |

|

RU2139482C1 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА | 2013 |

|

RU2599826C2 |

Авторы

Даты

2004-07-20—Публикация

2002-02-01—Подача