Предметом настоящего изобретения является способ получения очищенного гидрохинона и придания ему формы.

Изобретение нацелено на получение гидрохинона, очищенного от примесей, происходящих из способа его получения и придания формы.

Согласно одному варианту осуществления, изобретение представляет способ, позволяющий получать гидрохинон высокой степени чистоты с приданием ему формы.

Гидрохинон (или 1,4-дигидроксибензол) представляет собой продукт, широко используемый в многочисленных областях применения в качестве ингибитора полимеризации, антиоксиданта в эластомерах или в качестве промежуточного продукта синтеза. Другой областью применения является фотография. Из этого следует, что это продукт широкого потребления.

Соответственно рассматриваемым рынкам сбыта требуется разная степень чистоты.

В самом деле, если некоторые применения удовлетворяются техническим гидрохиноном, то есть содержащим некоторые примеси, с целью минимизирования эксплуатационных затрат, другие применения, в частности, фотография, требуют очень высокой степени чистоты.

Таким образом, в некоторых случаях гидрохинон должен удовлетворять требованиям высокой степени чистоты, которые могут быть достаточно стеснительными.

Проблема, которая возникает, заключается в том, что очистка не является легкой, так как гидрохинон представляет собой продукт, чувствительный к окислению, и который быстро приводит к продуктам деструкции, которые окрашены.

В сыром гидрохиноне, подлежащем очистке согласно изобретению, имеется, в основном, гидрохинон, то есть, по меньшей мере, 90% масс. гидрохинона, и остальное составляют примеси, подлежащие удалению. Предпочтительно, сырой гидрохинон содержит, по меньшей мере, 96% масс. гидрохинона.

Кроме того, существует большая трудность в удалении предельно низких содержаний примесей.

Трудность увеличивается, с другой стороны, природой примесей. Соединения, подлежащие отделению, имеют близкие летучести, так как среди примесей, подлежащих удалению, присутствуют изомеры гидрохинона и, равным образом, присутствует пирогаллол.

Однако, выделение пирогаллола, присутствующего в смеси удаляемых примесей, составляет проблему для специалистов в данной области. В самом деле, пирогаллол является соединением, которое разрушается термически еще быстрее, чем гидрохинон, и его разложение приводит к окрашенным примесям.

Кроме того, сообразно применениям, могут быть затребованы различные физико-химические характеристики, в терминах гранулометрии, текучести, скорости растворения.

В настоящее время гидрохинон доступен на рынке в форме порошка, состоящего из маленьких и ломких игольчатых кристаллов. Неудобства, которые отсюда проистекают, заключаются в наличии мелких фракций, которые создают проблемы пылеобразования при хранении и использовании вышеупомянутого порошка.

При этом порошки гидрохинона небезопасны по отношению к окружающей среде по причине их взрывоопасности, а также для человека, так как данное вещество является раздражающим для глаз, дыхательных путей и может, равным образом, вызывать раздражения кожи, когда она с ним контактирует.

Таким образом, на рынке является востребованным гидрохинон, имеющий высокую степень чистоты, но не создающий проблем, связанных с использованием порошка.

Один из путей синтеза гидрохинона заключается в осуществлении гидроксилирования фенола пероксидом водорода, в частности, в присутствии гомогенных или гетерогенных кислотных катализаторов.

Так, можно прибегнуть, как согласно FR 2071464, к сильной аррениусовой кислоте, то есть кислоте, имеющей рКа в воде меньше 0,1, предпочтительно, меньше -1.

В качестве примеров сильных аррениусовых кислот можно упомянуть, между прочим, серную кислоту, хлорсерную кислоту, перхлорную кислоту, сульфоновые кислоты, как например, метансульфоновую кислоту, трифторметансульфоновую кислоту, толуолсульфокислоту, фенолсульфоновую кислоту.

В качестве других примеров аррениусовых кислотных катализаторов можно назвать сульфоновые смолы, в частности, смолы, поставляемые в продажу под различными коммерческими названиями. Можно назвать, между прочим, следующие смолы: TEMEX 50, AMBERLIST 15, AMBERLIST 35, AMBERLIST 36, DOWEX 50W.

Вышеупомянутые смолы состоят из полистирольного скелета, который несет функциональные группы, которые представляют собой сульфогруппы. Полистирольный скелет получают полимеризацией стирола и дивинилбензола под воздействием активирующего катализатора, чаще всего, органической перекиси, что приводит к сшитому полистиролу, который затем подвергают обработке концентрированной серной или сульфохлорной кислотой, приводящей к сульфированному сополимеру стирола и дивинилбензола.

Можно также прибегнуть к сульфоновым смолам, которые представляют собой сополимер фенола и формальдегида и которые несут на ароматическом кольце метиленсульфогруппу, например, смоле, поставляемой в продажу под названием DUOLITE ARC 9359.

Другие смолы, имеющиеся в распоряжении на рынке, тоже годятся, и можно назвать перфторированные смолы, несущие сульфогруппы и, в частности, NAFION, которая представляет собой сополимер тетрафторэтилена и простого перфтор[2-(фторсульфонилэтокси)пропил]винилового эфира.

В качестве других катализаторов, подходящих для процессов гидроксилирования, можно упомянуть комплексные соединения железа II и меди II (FR 2121000, SU 1502559) и любой другой катализатор Фентона.

В других способах получения гидрохинона прибегают к гетерогенному катализу. Так, можно использовать кислый цеолит, типа силикалита титана (или титаносиликалита-1) или железа, типа TS-1 (FR2489816), цеолит, типа силикалита титана MEL (EP 1131264) или титаноцеосилит типа MFI (ЕР 1123159). Можно также использовать цеолит MCM-22 (FR 2856681).

В результате таких реакций гидроксилирования получают смесь, содержащую, по существу, пирокатехин (или 1,2-диоксибензол) и гидрохинон в переменных соотношениях, обычно, с массовым отношением пирокатехин/гидрохинон, по порядку величины, от 0,25 до 4,0, а также различные побочные продукты в значительно меньших количествах, в частности, резорцин (или 1,3-диоксибензол) и пирогаллол (или 1,2,3-триоксибензол), обычно, в содержаниях, по порядку величины, от 0,5 до 4,0% масс., процентные содержания выражены по отношению к количеству образовавшегося гидрохинона и пирокатехина.

Получают смеси переменных составов, содержащие, по массе, от 20 до 80% пирокатехина, от 80 до 20% гидрохинона, от 0,1 до 2% резорцина и от 0,1 до 2% пирогаллола.

Типично, получают смеси, содержащие, по массе, от 50 до 80% пирокатехина, от 20 до 50% гидрохинона, от 0,1 до 2% резорцина и от 0,1 до 2% пирогаллола.

Чтобы выделить гидрохинон, исходя из сырых смесей указанного типа, метод, известный в настоящее время, заключается в осуществлении дистилляции вышеупомянутой смеси, позволяющей получить в верхней части дистилляционной колонны пирокатехин (который является самым летучим соединением смеси) и в нижней части дистилляционной колонны - “сырой гидрохинон”, а именно, смесь, содержащую, по существу, гидрохинон, ассоциированный с небольшими количествами примесей (в частности, резорцином и пирогаллолом, а также возможными следовыми количествами пирокатехина, не удаленными дистилляцией).

Изобретение предлагает, исходя из упомянутого сырого гидрохинона, получить гидрохинон, который может иметь очень высокую степень чистоты и при этом находиться в форме, позволяющей избежать проблем, связанных с использованием порошка.

Был найден, и это то, что составляет предмет настоящего изобретения, способ получения очищенного гидрохинона в форме чешуек, исходя из сырого гидрохинона, содержащего, по существу, гидрохинон и небольшие количества примесей, включающих в себя, по меньшей мере, резорцин, пирогаллол и следовые количества пирокатехина, отличающийся тем, что он содержит следующие стадии:

- стадию очистки сырого гидрохинона дистилляцией, включающую в себя:

(А) дистилляцию с удалением легкокипящих веществ из верхней части колонны, в которой сырой гидрохинон HQ0 подают в дистилляционную колонну и в которой из верхней части дистилляционной колонны удаляют резорцин, необязательно, совместно со всеми или частью других легких примесей, в результате чего из нижней части колонны извлекают сырую смесь М, содержащую гидрохинон и тяжелые примеси; и

(В) дистилляцию с удалением высококипящих веществ из нижней части колонны, в которой сырую смесь М, полученную на стадии (А), подают в дистилляционную колонну и в которой из нижней части колонны удаляют пирогаллол, необязательно, совместно со всеми или частью других тяжелых примесей, в результате чего из верхней части колонны извлекают гидрохинон в очищенной форме (HQ);

- стадию придания формы очищенному гидрохинону, полученному в результате дистилляции, осаждением его в виде пленки на подложку из материала или покрытую теплопроводящим материалом и последующим его отверждением, доводя подложку до соответствующей температуры, затем извлечением отвержденного гидрохинона в форме чешуек при помощи любого подходящего средства.

Итак, изобретение предлагает способ, который сочетает стадию очистки дистилляцией и немедленно следующую за ней стадию придания формы. Из этого следует, что гидрохинон не подвергается дополнительной операции плавления, обычно требующейся для его формования. Способ согласно изобретению, при котором используют гидрохинон, полученный непосредственно из процесса дистилляции, избегает вероятных разрушений и возможных последующих окрашиваний.

Способ, предлагаемый в изобретении, является простым и менее дорогим по инвестициям по отношению к другим методам придания формы, таким как гранулирование отверждением капелек распыленных расплавленных веществ, описанный в EP-A 1556322.

Полученный гидрохинон имеет высокую степень чистоты и удобен в обращении.

В соответствии со способом изобретения, на первой стадии способа согласно изобретению осуществляют очистку сырого гидрохинона.

Сообразно первой стадии способа согласно изобретению, можно осуществить очистку сырого гидрохинона (HQ0), содержащего, по существу, гидрохинон из расчета, по меньшей мере, 90% масс. и небольшие количества примесей, составляющие меньше 10% масс., в котором присутствующие примеси включают в себя одновременно:

(i) примеси, имеющие температуру испарения ниже температуры испарения гидрохинона, именуемые ниже “легкими примесями”, включающие в себя, в частности, резорцин, предпочтительно, в качестве преобладающей примеси среди легких примесей; и

(ii) примеси, имеющие температуру испарения выше температуры испарения гидрохинона, называемые ниже “тяжелыми примесями”, включающие в себя, в частности, пирогаллол, предпочтительно, в качестве преобладающей примеси среди легких примесей.

В соответствии с изобретением стадия очистки способа согласно изобретению содержит дистилляцию с удалением легкокипящих веществ из верхней части колонны, (А) и дистилляцию с удалением высококипящих веществ из нижней части колонны, (В).

Авторы изобретения нашли, что осуществление последовательных стадий дистилляции (А) и (В), упомянутых выше, позволяет добиться эффективной очистки гидрохинона с возможностью удалить предельно малые количества примесей, заключающих в себе смесь соединений, более летучих, чем гидрохинон, и соединений, менее летучих, чем гидрохинон, типа резорцина и пирогаллола.

Важно, что способ согласно изобретению может быть использован для очистки сырых гидрохинонов, содержащих, по порядку величины, от 0,5 до 4% масс. примесей, например, количества примесей, столь же малые, как от 0,5 до 2% масс., чтобы привести in fine к очищенным гидрохинонам, содержащим, обычно, меньше 4000 ч./млн примесей, чаще всего, меньше 3000 ч./млн.

Более специфическим образом, очистка согласно изобретению может, в частности, быть использована для получения гидрохинонов высокой степени чистоты, содержащих примеси в содержании меньше 2500 ч./млн, типично, самое большее, порядка 2000 ч./млн, предпочтительно, самое большее, порядка 1500 ч./млн, более предпочтительно, самое большее, порядка 1000 ч./млн и даже меньше.

Возможность такой эффективности разделения оказалась относительно неожиданной, насколько проблема, которая возникала при разделении, была особенно трудной для разрешения, в частности, принимая во внимание тот факт, что различные соединения, подлежащие разделению, имеют очень близкие относительные летучести.

Кроме того, гидрохинон имеет высокую температуру плавления (172,5°С), а также очень высокую температуру испарения, даже при пониженном давлении (258°С при 500 миллибар; 208°С при 100 миллибар).

Еще более неожиданным образом оказалось, что хотя гидрохинон мог бы быть чувствителен к термическому разложению и было бы необходимо поддерживать гидрохинон при температурах от 170 до 220°С в течение стадий (А) и (В) дистилляции, указанные стадии могут, тем не менее, быть проведены эффективным образом, все еще ограничивая явления термического разложения гидрохинона, которые способны приводить к образованию окрашенных продуктов разложения, типа хинонов.

В этом плане, авторы изобретения показали, в частности, что стадии (А) и (В) могут быть эффективно проведены, ограничивая, тем не менее, время пребывания в дистилляционных колоннах, в результате чего явления термического разложения могут быть весьма значительно подавлены.

Упомянутые явления разложения, кроме того, могут быть еще больше устранены, при ограничении присутствия кислорода в дистилляционных колоннах, например, путем работы в инертной атмосфере.

Кроме того, исследования авторов изобретения позволили установить, что в условиях очистки согласно изобретению, в случае, когда возможные окрашенные продукты термического разложения гидрохинона, типа хинонов, образуются, они удаляются, по существу, с пирогаллолом из нижней части колонны дистилляции с удалением высококипящих веществ из нижней части колонны на стадии (В).

Согласно настоящему изобретению, было также обнаружено, что пирогаллол и примеси, возникающие в результате его разложения, могут быть эффективно удалены в ходе операции дистилляции.

Как упомянуто перед этим, пирогаллол разлагается, по меньшей мере частично, на окрашенные примеси поскольку дистилляцию гидрохинона осуществляют при высокой температуре.

Следовало опасаться, что окрашенные примеси вновь встретятся на стадии (В) в верхней части дистилляционной колонны с гидрохиноном.

Согласно изобретению было обнаружено, что пирогаллол, так же, как примеси, образующиеся в результате его разложения, оставались в нижней части дистилляционной колонны и, следовательно, могли быть эффективно отделены от гидрохинона.

Изобретение представляет способ очистки, дающий возможность одновременно эффективного и экономичного удаления различных примесей.

Точный состав сырого гидрохинона HQ0, очищаемого согласно стадиям (А) и (В) способа согласно изобретению, может изменяться в достаточно широком диапазоне, однако, способ согласно изобретению проявляет себя особенно интересным для сырых гидрохинонов, содержащих от 96 до 99,5% масс. гидрохинона, и при содержаниях примесей, по порядку величины, от 0,5 до 4%, например, от 0,5 до 2% масс., в частности, от 1 до 2% масс. по отношению ко всей массе сырого гидрохинона.

Типично, сырой гидрохинон HQ0, очищаемый согласно изобретению, содержит от 0,1 до 2%, например, от 0,2 до 1% масс. легких примесей (имеющих температуру испарения ниже температуры испарения гидрохинона), включающих в себя резорцин. Резорцин, обычно, является преобладающей примесью среди легких примесей, при этом легкие примеси содержат, вообще говоря, по меньшей мере 50% масс. резорцина по отношению к общей массе легких примесей, например, по меньшей мере 70%, особенно, по меньшей мере 80%, в частности, по меньшей мере 90% масс., даже больше. Помимо резорцина, легкие примеси, присутствующие в сыром гидрохиноне HQ0, могут, в частности, содержать пирокатехин.

В то же время, в сыром гидрохиноне HQ0 количество тяжелых примесей (имеющих температуру испарения выше температуры испарения гидрохинона) составляет, обычно, от 0,1 до 2%, например, от 0,2 до 1% масс. Указанные тяжелые примеси включают в себя, в частности, пирогаллол, обычно, в качестве преобладающей тяжелой примеси, обычно, в сочетании с другими тяжелыми примесями, в частности, гудронами или продуктами термического разложения гидрохинона, такими как хиноны. Таким образом, тяжелые примеси содержат, обычно, по меньшей мере 50% масс. пирогаллола, по отношению к общей массе тяжелых примесей, например, по меньшей мере 70%, даже, по меньшей мере 80%, в частности, по меньшей мере 90% масс. или больше.

Согласно одному частному способу осуществления, сырой гидрохинон HQ0, очищаемый согласно стадиям (А) и (В), получают или могут получить, исходя из реакционной смеси, образующейся в результате гидроксилирования фенола пероксидом водорода в присутствии кислотных катализаторов, типа упомянутых выше в настоящем описании, после существенного удаления пирокатехина дистилляцией.

Сырой гидрохинон HQ0, подходящий для способа согласно изобретению, содержит, в % масс. по отношению ко всему количеству сырого гидрохинона:

- от 96 до 99,5% гидрохинона,

- от 0,1 до 2%, предпочтительно, от 0,2 до 1% резорцина,

- от 0,1 до 2%, предпочтительно, от 0,2 до 1% пирогаллола

- необязательно, пирокатехин в следовых количествах, типично, в содержании меньше 500 ч./млн (0,05%), предпочтительно, менее 100 ч./млн (0,01%).

Каково бы ни было точное происхождение сырого гидрохинона HQ0, очищаемого согласно способу изобретения, стадии дистилляции (А) и (В), предпочтительно, осуществляют в условиях, изложенных ниже.

Стадия (А) дистилляции с удалением легкокипящих веществ из верхней части колонны нацелена на удаление резорцина и, предпочтительно, с точностью всех легких примесей, присутствующих сыром гидрохиноне HQ0, увлекая их в верхнюю часть колонны, с извлечением из нижней части колонны сырой смеси М, содержащей, по существу, гидрохинон и тяжелые примеси, обедненной легкими примесями, в частности, резорцином.

Следует отметить, что удаление примесей в верхнюю часть колонны сопровождается, обычно, выходом части гидрохинона в верхнюю часть колонны, которая, следовательно, не извлекается в сырую смесь М, которая будет пущена в дело на стадии (В). Чтобы ограничить указанную потерю гидрохинона на стадии (А), можно, в частности, варьировать число теоретических тарелок и флегмовом числе дистилляционной колонны, используемой на стадии (А), в результате чего, в способе, типично, можно получить отношение (потери гидрохинона/гидрохинон в смеси М) меньше 2%, например, находящееся в интервале от 0,2 до 1%, в частности, от 0,3 до 0,7%.

Скорость подачи сырого гидрохинона HQ0 в дистилляционную колонну стадии (А) может изменяться в достаточно широких пределах, в частности, в зависимости от размеров, выбранных для колонны, и искомой производительности in fine по очищенному гидрохинону. Не ограничивающим образом, можно уточнить, что можно работать со скоростями подачи, доходящими до 3000 кг/ч, даже до 5000 кг/ч. Типично, можно применять скорости подачи, по порядку величины, от 100 до 3000 кг/ч.

На стадии (А) точка подачи, сырого гидрохинона HQ0, обычно, расположена точно на половине высоты дистилляционной колонны, а именно, объемное отношение зоны ректификации колонны стадии (А) к обедненной зоне колонны стадии (А) находится, обычно, в интервале от 25:75 до 75:25, более предпочтительно, от 30:70 до 70:30, например, от 40:60 до 60:40. Здесь под “зоной ректификации” подразумевают внутренний объем дистилляционной колонны стадии (А), который находится выше горизонтальной плоскости, содержащей точку подачи, в противоположность “обедненной зоне”, соответствующей внутреннему объему колонны, находящемуся ниже упомянутой горизонтальной плоскости.

Поток, выходящий из верхней части дистилляционной колонны стадии (А), который содержит, по существу, подлежащие удалению легкие примеси и немного гидрохинона, преимущественно, может быть частично направлен для повторного ввода в дистилляционную колонну сообразно методике возврата флегмы. Величина потока, который вновь вводят в колонну, может быть количественно определена флегмовым числом, определяемым отношением действительной отдачи на выходе из верхней части колонны к поступлению материала, повторно вводимого из верхней части колонны внутрь колонны. В колонне дистилляции с удалением легкокипящих веществ из верхней части колонны стадии (А) упомянутое флегмовое число, предпочтительно, находится в интервале от 300 до 2000, типично, от 400 до 1500, например, от 500 до 1000.

В то же время, число теоретических тарелок колонны, используемой на стадии (А), преимущественно, составляет, по меньшей мере, 20, предпочтительно, по меньшей мере, 30, например, находится в интервале от 30 до 50.

С другой стороны, время пребывания гидрохинона в колонне стадии (А) составляет, преимущественно, меньше 1 часа, предпочтительно, меньше 45 минут, и еще более предпочтительно, меньше 30 минут, что позволяет, в частности, подавить явления термического разложения гидрохинона, ограничивая время, в течение которого он подвергается воздействию высокой температуры. Тем не менее, указанное время пребывания, обычно, остается равным, по меньшей мере, 10 минутам, например, по меньшей мере, 15 минутам, в частности, для эффективного отделения легких примесей на стадии (А). Таким образом, на стадии (А) получают хороший компромисс между разделением и подавлением термического разложения при времени пребывания, типично, от 15 до 30 минут.

Что касается стадии (В), которая следует за стадией (А), она заключается в дистилляции с удалением высококипящих веществ из нижней части колонны, которая нацелена на то, чтобы удалить пирогаллол, присутствующий в сырой смеси М, полученной в результате дистилляции с удалением легкокипящих веществ из верхней части колонны, и, предпочтительно, все тяжелые примеси. На стадии (В), в противоположность стадии (А), это примеси, которые направлены в нижнюю в нижнюю часть колонны, а из верхней части данной колонны извлекают гидрохинон в очищенной форме.

Там, равным образом, удаление примесей в нижнюю часть колонны сопровождается переходом части гидрохинона в нижнюю часть колонны.

Таким образом, гидрохинон не извлекают полностью из смеси М в верхнюю часть колонны. Чтобы ограничить данную потерю гидрохинона в нижней части дистилляционной колонны стадии (В), можно, в частности, сыграть на флегмовом числе и на числе теоретических тарелок дистилляционной колонны стадии (В), в результате чего на стадии (В), типично, можно получить отношение (потерянный гидрохинон/гидрохинон, регенерированный в очищенный гидрохинон) меньше 2%, например, находящееся в интервале от 0,2 до 1%.

На стадии (В) точка ввода сырой смеси М, поступающая из нижней части колонны стадии (А), обычно, находится точно на половине высоты дистилляционной колонны. Типично, для колонны стадии (В) объемное отношение зоны ректификации к обедненной зоне находится в интервале от 25:75 до 75:25, более предпочтительно, от 30:70 до 70:30, например, от 40:60 до 60:40. Здесь под “зоной ректификации” подразумевают внутренний объем дистилляционной колонны стадии (В), который находится выше горизонтальной плоскости, содержащей точку ввода, в противоположность “обедненной зоне”, соответствующей внутреннему объему колонны, находящемуся ниже упомянутой горизонтальной плоскости.

Кроме того, как на стадии (А), на стадии (В) работают, преимущественно, с возвратом флегмы, а именно, отводя часть потока, который выходит из верхней части дистилляционной колонны стадии (В), содержащего очищенный гидрохинон, для того, чтобы вновь ввести его в дистилляционную колонну. Флегмовое число колонны дистилляции с удалением высококипящих веществ из нижней части колонны стадии (В), определяемое отношением действительного расхода на выходе из верхней части колонны к расходу материала, повторно вводимого из верхней части колонны внутрь колонны, преимущественно, находится в интервале от 1 до 15, типично, от 3 до 12, например, от 4 до 10.

В то же время, число теоретических тарелок колонны, используемой на стадии (В), преимущественно, по меньшей мере, равно 20, предпочтительно, по меньшей мере, равно 30, например, находится в интервале от 30 до 50.

На стадии (В) особенно важно контролировать время пребывания гидрохинона в дистилляционной колонне.

С одной стороны, чтобы избежать термического разложения продукта, обычно, выгодно выбрать время пребывания в колонне стадии (В) меньше 1 часа, более предпочтительно, меньше 30 минут. Чтобы получить на стадии (В) эффективное разделение тяжелых примесей, тем не менее, чаще всего предпочтительно работать с временем пребывания гидрохинона в колонне стадии (В), по меньшей мере, 10 минут, например, от 15 до 30 минут.

Вообще, надо отметить, что стадии (А) и (В) проводят в условиях, дающих возможность дистилляции гидрохинона, что предполагает, в частности, что их проводят при температурах, достаточных для того, чтобы гидрохинон находился в жидком или газообразном состоянии. Указано избегать наличия какой-либо холодной точки по эту сторону 170°С (температура отверждения гидрохинона) в установке для осуществления стадий дистилляции (А) и (В), что могло бы вызвать явления загрязнения колонн, вредных для выхода и/или качества дистилляции, и даже явления схватывания в массе, которые потребуют полной остановки процесса и дорогостоящих операций очистки установки. Для этого, с целью безопасности, обычно предпочитают, чтобы все внутренние зоны дистилляционных колонн, используемых для стадий (А) и (В), были бы, как минимум, при температуре 175°С, предпочтительно, при температуре, по меньшей мере, 180°С, например, по меньшей мере, 185°С. Большая часть зон находится выше указанных температур, чтобы достигнуть испарения гидрохинона, необходимого для дистилляции, однако, температура, типично, остается ниже 220°С.

Вообще говоря, чтобы получить требуемые высокие температуры без наличия холодных точек, предпочтительно, используют колонны с двойными стенками, заставляя циркулировать жидкий теплоноситель, поддерживаемый при температуре в интервале от 180 до 220°С. В качестве подходящих жидких теплоносителей можно, в частности, назвать тяжелые сложные эфиры карбоновых кислот, как октилфталат, простые ароматические эфиры, такие как дифениловый эфир и/или дибензиловый эфир, дифенил, терфенилы, другие полифенилы, в известных случаях, частично гидрированные, парафиновые и/или нафтеновые масла, или некоторые остатки перегонки нефти.

Кроме того, в высшей степени желательно избежать установления тепловых мостов между установкой, используемой согласно изобретению, и внешней средой, чтобы предохранить от любой опасности тепловых потерь.

Кроме того, принимая во внимание высокие используемые температуры, чаще всего, желательно избежать присутствия кислорода на стадиях дистилляции (А) и (В), в частности, чтобы избежать разложения с образованием хинонов. С этой целью, указанные стадии проводят, предпочтительно, в инертной атмосфере, по большей части освобожденной от кислорода, например, в атмосфере азота или в атмосфере аргона, при этом азот является предпочтительным, в частности, принимая во внимание его низкую стоимость.

С другой стороны, в частности для того, чтобы избежать необходимости нагрева до слишком значительных температур, дистилляции каждой из стадий (А) и (В), предпочтительно, проводят при пониженном давлении, упомянутые давления, одинаковые или разные, в дистилляционных колоннах стадий (А) и (В), типично, находятся в интервале от 50 до 100 миллибар, например, от 60 до 90 миллибар. Рабочие давления стадий (А) и (В) могут быть одинаковыми или разными.

Дистилляция на стадиях (А) и (В), предпочтительно, может быть проведена в непрерывном режиме, в частности, подавая с постоянной производительностью подлежащий очистке сырой гидрохинон HQ0 на вход колонны дистилляции с удалением легкокипящих веществ из верхней части колонны. Тем не менее, не исключено ее проведение в периодическом режиме.

Каким бы ни был их точный способ осуществления, стадии (А) и (В) приводят in fine, в верхней части колонны стадии (В), к очищенному гидрохинону HQ, после конденсации получаемому в жидком состоянии.

Очищенный гидрохинон, полученный способом согласно изобретению, имеет очень низкое содержание примесей, обычно, меньше 4000 ч./млн примесей, чаще всего, меньше 3000 ч./млн.

Согласно одному частному варианту осуществления, способ согласно изобретению может быть использован для получения гидрохинона высокой степени чистоты, содержащего, типично, меньше 2500 ч./млн, предпочтительно, меньше 2000 ч./млн примесей.

Такой гидрохинон высокой степени чистоты содержит, преимущественно, меньше 2000 ч./млн легких примесей, таких как резорцин или пирокатехин (следовые количества), причем указанное содержание легких примесей составляет, предпочтительно, меньше 1500 ч./млн, например, от 1000 до 1500 ч./млн, более предпочтительно, от 300 до 1000 ч./млн. Что касается содержания тяжелых примесей, то оно, преимущественно, меньше 500 ч./млн, предпочтительно, меньше 300 ч./млн, например, составляет от 20 до 200 ч./млн.

Указанная стадия способа согласно изобретению позволяет эффективно удалить примеси, так как содержания резорцина и пирогаллола могут снижаться, соответственно, до 300 ч./млн и 20 ч./млн, и пирокатехин больше не детектируется аналитически.

Перед приданием формы желательно располагать резервуаром для хранения, в котором гидрохинон поддерживают в жидком состоянии.

Итак, вышеупомянутый резервуар для хранения поддерживают при температуре, находящейся в интервале от 175°С до 190°С, предпочтительно, находящейся в интервале от 178°С до 185°С.

Предпочтительно, нагрев осуществляют за счет циркуляции водяного пара или подходящего жидкого теплоносителя в рубашке с двойными стенками. В качестве примеров жидких теплоносителей можно сослаться на теплоносители, названные перед этим.

Резервуар для хранения поддерживают в инертной атмосфере, предпочтительно, в атмосфере азота.

Сообразно способу изобретения, на второй стадии способа изобретения очищенному гидрохинону придают форму.

Более конкретно, придание формы чешуек отличается тем, что оно включает в себя следующие стадии:

- нанесение гидрохинона в жидком состоянии в виде пленки на подложку из теплопроводящего материала или покрытую теплопроводящим материалом,

- отверждение гидрохинона путем доведения подложки до соответствующей температуры,

- удаление отвержденного продукта в форме чешуек при помощи любого подходящего средства.

Согласно предпочтительному способу осуществления изобретения, из камеры, в которой осуществляют операцию формования, предварительно удаляют кислород.

Таким образом, придание формы гидрохинону в жидком состоянии осуществляют в атмосфере, освобожденной от кислорода. Согласно одному способу осуществления изобретения, в камере создают атмосферу из инертных газов. Можно прибегнуть к благородному газу, предпочтительно, аргону, но, обычно, предпочитают использовать азот ввиду его более низкой стоимости.

Создав инертную атмосферу, гидрохинон в жидком состоянии наносят в виде пленки на подходящую подложку.

Согласно способу изобретения, гидрохинон в жидком состоянии наносят в виде пленки на подложку из теплопроводящего материала или покрытую теплопроводящим материалом.

При выборе материала прибегают к любому материалу, не взаимодействующему с гидрохиноном.

В то же время, в качестве упомянутого материала с теплопроводящими свойствами, преимущественно, выбирают металл, обладающий теплопроводностью, по меньшей мере, 10 Вт/м.К, предпочтительно, от 15 до 400 Вт/м.К. Необходимо отметить, что верхний предел не имеет какого-либо критического характера.

В качестве примеров материалов, отвечающих вышеупомянутым характеристикам и полностью хорошо подходящим для осуществления способа согласно изобретению, можно упомянуть, между прочим, нержавеющие стали.

Предпочтительно, выбирают нержавеющие стали, такие как аустенитные стали и, в частности, нержавеющие стали 304, 304 L, 316 или 316 L.

Применяют сталь, имеющую содержание никеля, самое большее, 22% масс., чаще всего, находящееся в интервале от 6 до 20%, предпочтительно, находящееся в интервале от 8 до 14%.

Стали 304 и 304 L имеют содержание никеля, изменяющееся в интервале от 10 до 14%.

Такие стали используют, обычно, в промышленности.

Для определения аустенитных сталей можно сослаться на работу Robert H. Perry et al., [Perry's Chemical Engineer's Handbook, Sixth Edition (1984), page 23-44].

Процесс согласно изобретению проводят с помощью устройства, дающего возможность отверждения гидрохинона в жидком состоянии на охлажденной поверхности, образованной проводящим материалом или покрытой проводящим материалом, которая может быть в форме транспортерной ленты, одной или нескольких вращающихся пластин или вращающегося цилиндра.

Определение размеров устройства относится к компетенции специалистов в данной области.

Характеристики транспортерной ленты могут изменяться в широких пределах. Так, длина может изменяться, например, от 50 см до 2 м, ширина - от 1 до 5 м. Что касается скорости перемещения ленты, она может изменяться, предпочтительно, от 1 м/мин до 20 м/мин.

Толщину чешуек устанавливают, регулируя скорость подачи гидрохинона и скорость перемещения ленты.

Что касается вращающихся пластин, то их диаметр находится, чаще всего, в интервале от 150 до 400 мм.

Их скорость вращения выбирают, предпочтительно, в интервале от 5 до 50 оборотов/мин.

Согласно первому варианту изобретения, гидрохинон в жидком состоянии наносят на ленту или на вращающиеся пластины распылением с помощью сопла, чаще, при помощи системы с переливом через край, включающей в себя питающую ванну, непрерывно заполняемую жидким гидрохиноном таким образом, чтобы заставить гидрохинон переливаться через край, который падает под действием силы тяжести на ленту или пластину(ы).

Гидрохинон отверждают охлаждением до температуры, предпочтительно, находящейся в интервале от 20°С до 80°С.

Чаще всего, охлаждение обеспечивают распылением холодной воды на внутреннюю поверхность ленты, которая не покрыта гидрохиноном.

Что касается вращающейся пластины или вращающихся пластин, то они, обычно, представляют собой рубашку с двойными стенками, в которой циркулирует охлаждающая жидкость, предпочтительно, вода, вводимая с соответствующей температурой.

Гидрохинон извлекают в форме чешуек с помощью соскабливающего ножа.

Согласно другому варианту способа, который является предпочтительным, гидрохинон в жидком состоянии наносят на вращающийся цилиндр.

Цилиндр имеет размеры, которые могут изменяться в широком диапазоне.

Так, диаметр может изменяться от 0,15 до 2,5 м, предпочтительно, от 1 до 1,5 м, и длина может изменяться, например, от 0,25 до 5 м, предпочтительно, от 0,5 до 2 м.

Питание цилиндра может быть осуществлено многими способами.

Когда цилиндр помещен, например, на расстоянии от 1 до 10 см от гидрохинона в жидком состоянии, находящегося в питающей ванне, нанесение на цилиндр осуществляется маканием.

Цилиндр вращается и увлекает тонкий слой продукта, который затвердевает на цилиндре в результате охлаждения.

Цилиндр вращается со скоростью, которую выбирают в зависимости от желаемой толщины чешуек и температуры питающей ванны.

Слой будет тем тоньше, чем выше скорость вращения.

Подача гидрохинона в жидком состоянии на цилиндр может осуществляться посредством наносящего валика, на который, в свою очередь, подают гидрохинон в жидком состоянии.

Равным образом, подача на цилиндр быть осуществлена поливом под действием силы тяжести или посредством насоса.

Цилиндр охлаждают циркуляцией воды в рубашке с двойными стенками или распылением воды внутри цилиндра.

Согласно одной характеристике способа изобретения, цилиндр поддерживают, предпочтительно, при температуре, находящейся в интервале от 20°С до 80°С, более предпочтительно, от 30°С до 80°С.

Скорость вращения цилиндра изменяется, преимущественно, в интервале от 0,5 до 20 оборотов/мин, предпочтительно, от 3 до 6 оборотов/мин.

Гидрохинон сохраняют на цилиндре в течение достаточно продолжительного периода времени, для того, чтобы он затвердел.

Затем, гидрохинон желаемой формы извлекают при помощи любого подходящего средства, в частности, при помощи ножа, который скоблит цилиндр и отделяет слой продукта, который удаляют любым известным способом, например, под действием силы тяжести, в резервуар для извлечения.

Итак, предпочтительный метод осуществления способа получения чешуек гидрохинона согласно изобретению включает в себя следующие стадии:

- удаление кислорода из камеры, в которой осуществляют операцию придания формы,

- нанесение гидрохинона в виде жидкой пленки на цилиндр, поддерживаемый при температуре, находящейся в интервале от 20°С до 80°С,

- нахождение гидрохинона на цилиндре в течение достаточно длительного времени для того, чтобы он затвердел,

- удаление затвердевшего продукта при помощи любого подходящего средства.

Способом согласно изобретению получают гидрохинон высокой степени чистоты в форме чешуек, отвечающий характеристикам, данным ниже.

Более конкретно, гидрохинон представляется в виде массивных частиц, которые имеют пластинчатую форму; указанные частицы называют “чешуйки”.

Пластинчатые частицы отвечают общему коэффициенту формы, определяемой в плоскости весьма разнообразным контуром, который может быть более или менее квадратным, прямоугольным, круглым или овальным.

Различные чешуйки разнообразной формы вписываются в параллелепипед, имеющий размеры, уточненные ниже.

Длина, чаще всего, изменяется в интервале от 0,5 до 6 см, предпочтительно, от 1 до 3 см.

Что касается ширины, она находится в интервале от 0,5 до 3 см, предпочтительно, от 0,5 до 1,5 см.

Измерения осуществлены на образце из 20 чешуек, отобранных случайным образом.

Длина и ширина определены измерением при помощи градуированной линейки.

Вышеупомянутые параллелепипеды имеют одно из их трех измерений (толщину) намного меньшее, чем два других (ширина и длина).

Что касается толщины, она находится в интервале от 400 мкм до 1500 мкм, предпочтительно, от 500 до 750 мкм.

Толщина измерена при помощи штангенциркуля или прибора Палмера (Palmer).

Необходимо отметить, что не исключено, что некоторые частицы имеют размеры вне пределов, приведенных перед этим.

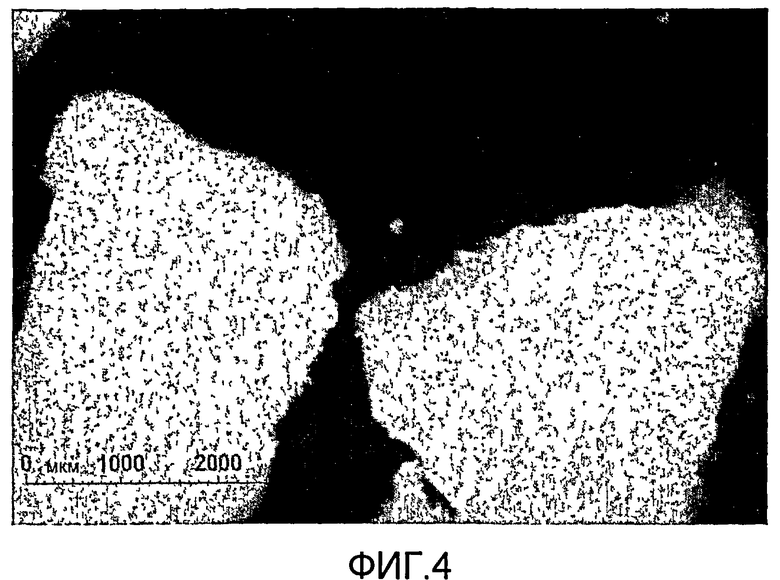

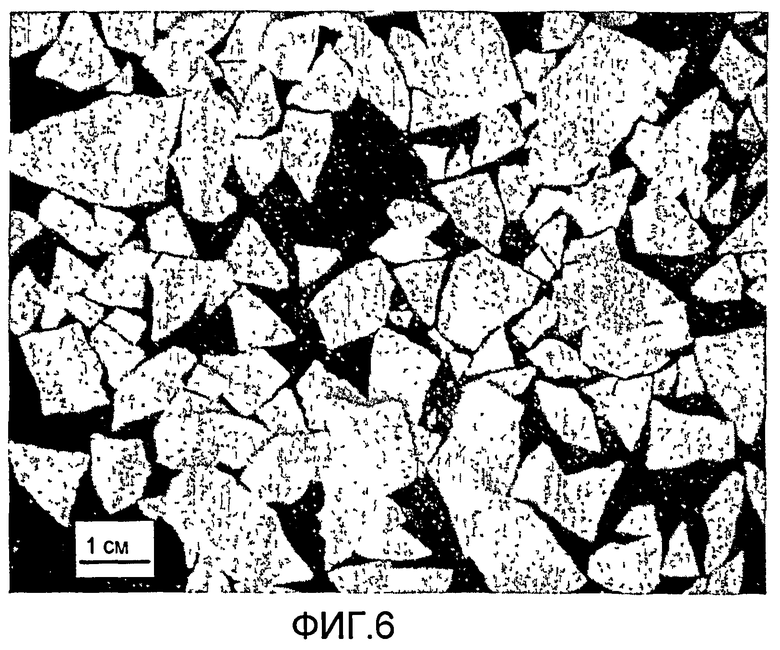

Фиг. 4 представляет собой фотографию, снятую при помощи цифрового фотоаппарата, которая показывает морфологию образца чешуйки гидрохинона, полученного согласно изобретению.

Следует подчеркнуть, что указанные массивные частицы имеют гладкие края.

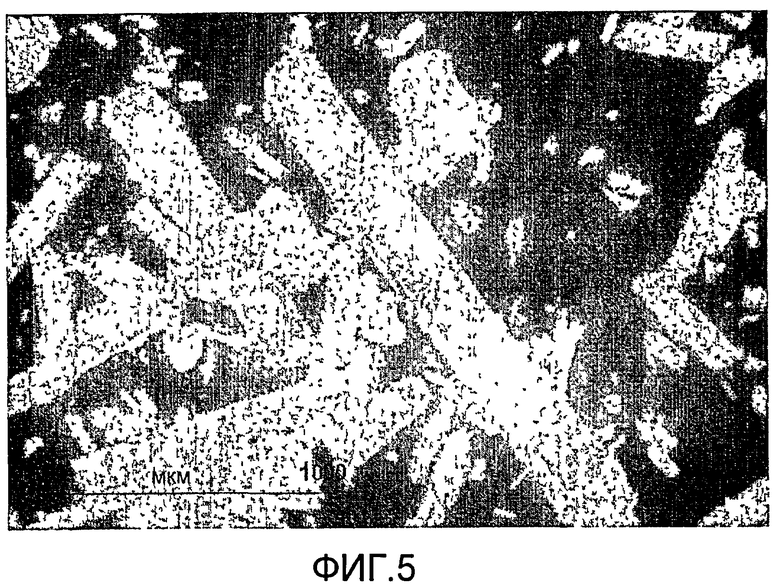

Фиг. 5 представляет собой фотографию, снятую при помощи цифрового фотоаппарата, которая показывает игольчатое строение кристаллов порошка гидрохинона, имеющегося в распоряжении в торговле.

Фиг. 6 представляет собой фотографию, тоже снятую при помощи цифрового фотоаппарата, которая показывает лучший внешний вид совокупности продукта согласно изобретению, благодаря более слабому увеличению, указанному на фотографии.

Одной характеристикой полученного гидрохинона является содержание мелких частиц, очень низкое по отношению к представлению в форме порошка.

Содержание мелких частиц определено как массовое процентное содержание частиц с размерами меньше 100 мкм.

Согласно изобретению, мелкими считают частицы, которые проходят через сито, с ячейками 100 мкм.

Содержание мелких частиц составляет меньше 3% масс., предпочтительно, находится в интервале от 0,7 до 1,5% масс., более предпочтительно, находится в интервале от 0,7 до 1% масс.

Уточняют, для сведения, что размер мелких частиц изменяется в интервале от 1 мкм до 100 мкм, со средним диаметром, находящимся в интервале от 20 до 30 мкм.

Средний диаметр определяют как такой диаметр, что 50% масс. частиц имеют диаметр больше или меньше среднего диаметра.

Для сравнения, содержание мелких частиц в гидрохиноне в форме порошка составляет порядка 20% масс., что означает, что содержание мелких частиц (или пыли) уменьшено в 10 и даже в 20 раз.

Чтобы определить гранулометрию полученного гидрохинона, определяют также массовое процентное содержание частиц с размерами меньше 2,5 мм, то есть частиц, которые проходят сквозь сито, имеющего ячейку 2,5 мм.

Указанное содержание находится, обычно, в интервале от 20 до 40% масс.

Для сравнения, 100% частиц гидрохинона в форме порошка меньше 2,5 мм.

Чешуйки гидрохинона имеют плотность, которая может быть более или менее высокой. Кажущаяся плотность (не уплотненных) чешуек составляет, предпочтительно, по меньшей мере, 0,4 г/см3 и, еще предпочтительнее, находится в интервале от 0,4 до 0,6 г/см3 и, чаще всего, в интервале от 0,45 до 0,55 г/см3.

Кажущаяся плотность (уплотненных) чешуек составляет, предпочтительно, по меньшей мере, 0,5 г/см3 и, еще предпочтительнее, находится в интервале от 0,5 до 0,8 г/см3 и, чаще всего, в интервале от 0,6 до 0,7 г/см3.

Плотности измерены согласно тесту, описанному в стандарте Европейской Фармакопеи [том 1, стр. 256, (2004) 5 изд.], на невысушенном продукте, с единственным отличием, что образец объемом 250 мл заменен образцом объемом 1 литр.

Полученный гидрохинон, хотя он имеет физическую форму, позволяющую ему сопротивляться растиранию, сохраняет скорость растворения, совместимую с последующим применением.

Таким образом, скорость растворения чешуек изменяется в соответствии с толщиной вышеупомянутых чешуек.

Время растворения в воде количества чешуек, необходимого для получения раствора с конечной концентрацией гидрохинона 4,8% масс. изменяется в интервале от 10 до 30 минут в зависимости от толщины чешуек.

Указанные измерения соответствуют тесту, который заключается в измерении времени, необходимого для растворения вышеупомянутого количества в воде, поддерживаемой при комнатной температуре (20°С) и при перемешивании, например, осуществляемом при помощи пропеллерной мешалки с 4 наклоненными лопастями.

Подобный тест проводят для того, чтобы определить скорость растворения чешуек в акриловой кислоте.

Тест заключается в определении времени, необходимого для растворения количества чешуек, необходимого для того, чтобы получить конечную концентрацию гидрохинона в акриловой кислоте 2% масс.

Данная скорость изменяется в интервале от 30 мин до 1 ч соответственно толщине чешуек.

Измеренные в тех же самых условиях скорости растворения порошка гидрохинона в воде и в акриловой кислоте составляют, соответственно, 9 мин и 20 мин.

Следует отметить, что время растворения гидрохинона, которому придали форму в соответствии со способом согласно изобретению, слегка увеличены, но указанное увеличение приемлемо для пользователя, принимая во внимание достигнутые преимущества.

Изобретение не исключает следование за стадией придания формы дополнительной стадии, позволяющей калибровать полученные чешуйки.

Так, чешуйки могут быть введены, например, в дробилку с ножами или рычагами, позволяющую уменьшить размер частиц для того, чтобы иметь более однородное распределение в трех измерениях и получить, таким образом, гидрохинон в форме изотропных частиц.

Под «изотропными частицами» подразумевают частицы с тремя эквивалентными размерами.

Полученные частицы по форме приближаются к кубу, сторона которого может изменяться в интервале от 400 до 1500 мкм, предпочтительно, от 500 до 750 мкм.

Таким образом, чешуйки могут быть использованы в качестве промежуточного продукта для получения гидрохинона в форме изотропных частиц.

Гидрохинон, полученный таким образом, имеет увеличенную плотность.

Согласно другому более специфическому аспекту, предметом настоящего изобретения является, равным образом, установка для осуществления способа согласно изобретению, позволяющая получать чешуйки очищенного гидрохинона.

Данная установка, которая встречается, чаще всего, в форме установки промышленных размеров, включает в себя:

- первую дистилляционную колонну, приспособленную для дистилляции c удалением легкокипящих веществ из верхней части колонны сырого гидрохинона HQ0 согласно вышеупомянутой стадии (А), предназначенную для удаления резорцина из верхней части колонны и извлечь из нижней части колонны смесь, содержащую большую часть гидрохинона и тяжелые примеси; и

- вторую дистилляционную колонну, которая приспособлена для дистилляции с удалением высококипящих веществ из нижней части колонны на вышеупомянутой стадии (В), вход которой соединен с нижней частью первой колонны, предназначенную для удаления из нижней части колонны пирогаллола, содержащегося в сырой смеси, подаваемой из нижней части первой дистилляционной колонны, и для получения в верхней части колонны гидрохинона в очищенной форме;

- устройство для придания формы чешуек очищенному гидрохинону, полученному на выходе дистилляции, включающее в себя подложку из теплопроводящего материала или покрытую теплопроводящим материалом, которое может быть в форме вращающегося цилиндра, объединенного со средствами охлаждения подложки и извлечения чешуек гидрохинона.

В данной установке обе дистилляционные колонны обладают, преимущественно, предпочтительными характеристиками, такими как описанные выше в настоящем описании. В частности, колонны представляют собой, предпочтительно, колонны с рубашкой с двойными стенками, нагреваемые жидким теплоносителем вышеупомянутого типа.

Что касается устройства для придания формы, то оно, предпочтительно, размещено в камере, снабженной средствами, позволяющими обеспечить инертную атмосферу, предпочтительно, азота.

Изобретение будет еще больше разъяснено, используя описание, следующее ниже, сделанное со ссылками на прилагаемые фигуры, где:

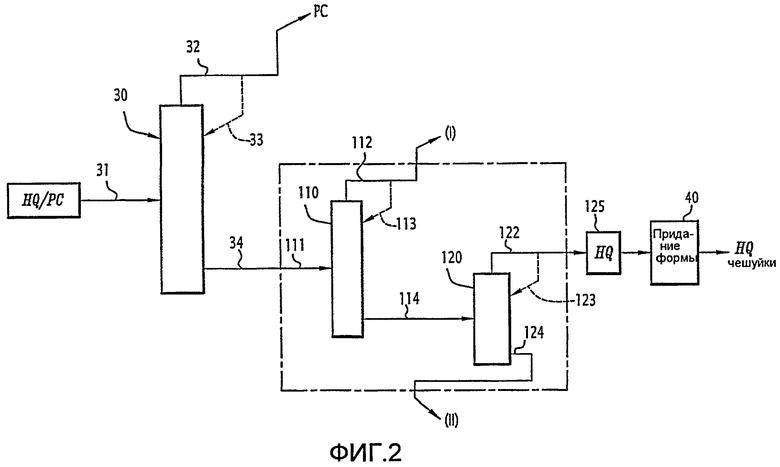

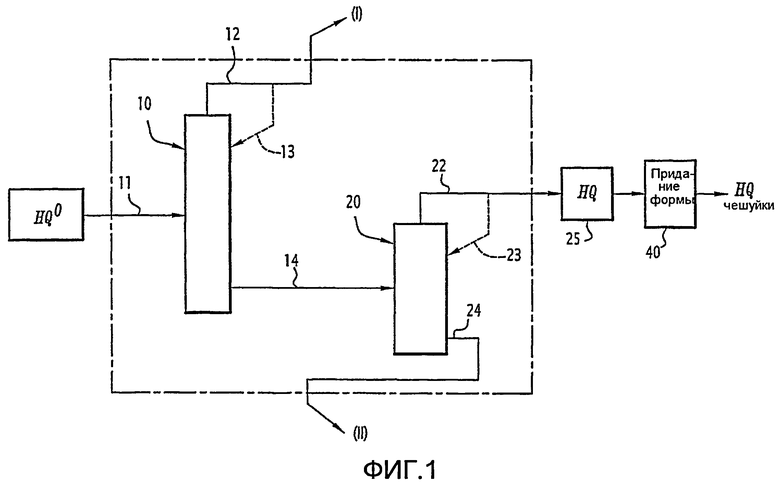

- фиг. 1 представляет собой схематическое изображение всей установки, используемой согласно изобретению для осуществления стадий дистилляции (А) и (В) и придания формы гидрохинону, получаемому в результате дистилляции;

- фиг. 2 представляет собой схематическое изображение установки, для осуществления специфического варианта изобретения, согласно которому очищенный гидрохинон получают из смеси, такой как образующаяся в результате реакции гидроксилирования фенола пероксидом водорода в присутствии катализатора типа сильной аррениусовой кислоты;

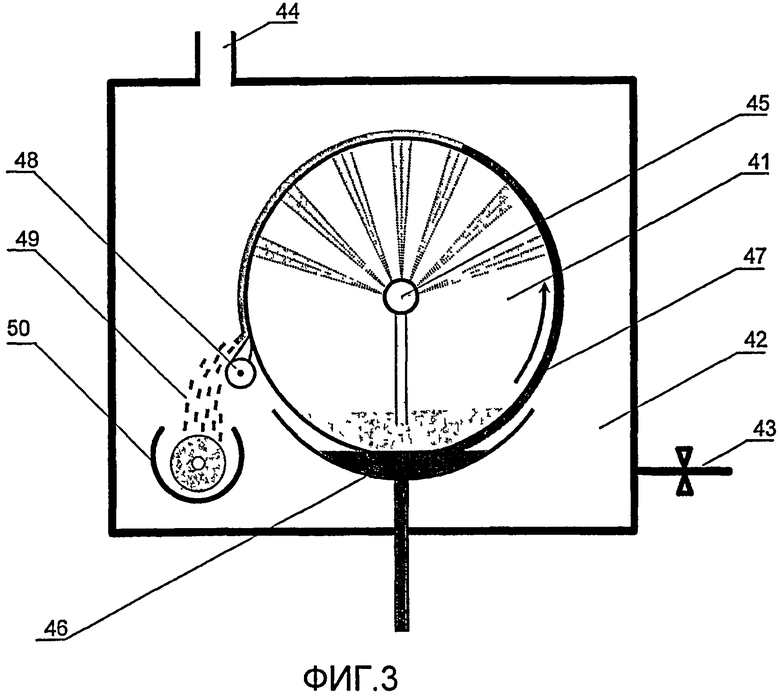

- фиг. 3 представляет собой схематическое изображение устройства для придания формы гидрохинону на вращающемся цилиндре.

На фиг. 1, которая иллюстрирует общий принцип способа согласно изобретению, сырой гидрохинон HQ0 (11), который представляет собой смесь гидрохинона, легких примесей, содержащих резорцин, и тяжелых примесей, содержащих пирогаллол, вводят в первую дистилляционную колонну (10): питание колонны (10), предпочтительно, локализовано точно на половине высоты колонны.

Дистилляция с удалением легкокипящих веществ из верхней части колонны [стадия (А)], которая осуществляется в колонне (10), приводит, на уровне верхней части колонны (10), к выделению потока, обозначенного (I) на фиг. 1, содержащего резорцин и, в известных случаях, другие легкие примеси, а также фракцию гидрохинона. Упомянутый поток (I), выходящий из верхней части колонны, может быть затем очищен, рециклирован, или удален, в частности, обработкой в горелке. Поток (12), который выходит из верхней части колонны (10), ответвляют, частично (13), для того, чтобы вновь инжектировать в колонну (10), обычно, в верхнюю часть колонны сбоку, с целью обеспечения в колонне возврата флегмы, который создают, в частности, для улучшения эффективности разделения.

Параллельно, в нижней части колонны (10) получают сырую смесь М (14), содержащую гидрохинон и тяжелые примеси, в известных случаях, со следовыми количествами легких примесей, не извлеченных во время предыдущей стадии. Упомянутую сырую смесь М вводят во вторую дистилляционную колонну (20), при этом питание колонны (20) осуществляют, предпочтительно, точно на полувысоте. В упомянутой колонне (20) сырая смесь М, выходящая из колонны (10), будет подвергнута дистилляции с удалением высококипящих веществ из нижней части колонны стадии (В).

В колонне (20) дистилляция приводит к разделению, с одной стороны, очищенного гидрохинона HQ (22), извлекаемого из верхней части колонны (20) и получаемого после конденсации в жидкой форме, и, с другой стороны, потока (24), обозначенного (II) на фиг. 1, содержащего пирогаллол и, в известных случаях, другие тяжелые примеси (а также немного гидрохинона), которые удаляют из нижней части колонны (20). Упомянутый поток (II), который выходит из нижней части колонны (20), затем очищают, удаляют или рециклируют. Там, кроме того, полезно осуществить возврат флегмы (23), отводя часть потока (22), в частности, чтобы улучшить эффективность отделения тяжелых примесей.

В верхней части колонны (20) получают очищенный гидрохинон (22), по существу, более не содержащий примесей, и который был сжижен после прохода в конденсатор.

Данный жидкий и очищенный гидрохинон затем хранят, перед тем как придать форму, в резервуаре для хранения (25), поддерживаемым в инертной атмосфере и в жидком состоянии.

На фиг. 2, устройство, типа описанного выше, применяют в более сложном способе очистки смеси HQ/PC, типа полученной в результате гидроксилирования фенола пероксидом водорода в присутствии катализатора, при этом указанная смесь HQ/PC содержит, по существу, пирокатехин (PC), гидрохинон и небольшие количества легких примесей (резорцин) и тяжелых примесей (пирогаллол).

Данная смесь HQ/PC (31) питает первую дистилляционную колонну (30), предназначенную для существенного удаления пирокатехина (32) из верхней части колонны. Там, кроме того, полезно осуществить возврат флегмы (33), отводя часть потока (32). В верхней части колонны (30) получают очищенный пирокатехин (32).

Каков бы ни был способ осуществления дистилляции в колонне (30), в нижней части колонны (30) получают сырой гидрохинон HQ0 (34), содержащий, по существу, гидрохинон (типично, от 96 до 99,5%), ассоциированный с небольшими количествами примесей, а именно, по порядку величины, от 0,1 до 2% легких примесей (резорцин и следовые количества пирокатехина) и, по порядку величины, от 0,1 до 2% тяжелых примесей (пирогаллол, в качестве основной примеси).

Полученный сырой гидрохинон HQ0 подвергают затем очистке дистилляцией с удалением легкокипящих веществ из верхней части колонны в колонне (110), в которой легкие примеси (резорцин и следовые количества пирокатехина) удаляют из верхней части колонны (110) в форме потока, обозначенного (I) на фиг. 2. Поток, который выходит из верхней части колонны (112), ответвляют, частично (113), для того, чтобы вновь подать в колонну (110), чтобы создать возврат флегмы. На уровне нижней части колонны (110), извлекают сырую смесь (114), содержащую гидрохинон и тяжелые примеси (в основном, пирогаллол).

Полученную таким образом сырую смесь вводят в колонну (120), предпочтительно, точно на половине высоты. Она подвергается в данной колонне дистилляции с удалением высококипящих веществ из нижней части колонны, приводящей к извлечению из верхней части колонны (120) очищенного гидрохинона HQ (122), предпочтительно, снабженному возвратом флегмы (123). Что касается тяжелых примесей, то их удаляют из нижней части колонны (120) в форме потока (124), обозначенного (II) на фиг. 2.

Таким образом, на выходе из колонны (122) получают очищенный гидрохинон в жидком состоянии, который затем хранят в резервуаре для хранения (125), поддерживаемым в инертной атмосфере и в жидком состоянии.

Затем его направляют в устройство для придания формы (40), такое как представленное на фиг. 3, позволяющее, в конце концов, извлечь гидрохинон в форме чешуек.

Таким образом, способ, иллюстрированный на фиг. 2, дает возможность эффективного выделения в изолированной и очищенной форме (следовательно, стоимость которой может быть установлена), двух основных компонентов (пирокатехина и гидрохинона), содержащихся в реакционных средах, образующихся в результате реакции гидроксилирования фенола пероксидом водорода в присутствии кислотного катализатора, типа сильной аррениусовой кислоты. Данный способ может быть осуществлен в непрерывном режиме. Указанный особый метод осуществления способа составляет специфический предмет настоящего изобретения.

На фиг. 3, чешуйки гидрохинона получены отверждением расплавленного гидрохинона на цилиндре (41) из нержавеющей стали (316), вращающемся в камере (42), в которой, путем введения азота (43), создана атмосфера, обедненная кислородом. Газ, нагруженный парами гидрохинона, удаляют из камеры в направлении устройства для очистки газов (44).

Температуру цилиндра регулируют посредством распыления воды на его внутреннюю поверхность (45). Прямой контакт между охлаждающей водой и продуктом не имеет места.

Гидрохинон в жидком состоянии, проистекающий из резервуара для хранения (25) или (125), вводят в питающую ванну (46), температуру которой регулируют при помощи рубашки с двойными стенками, в которой циркулирует жидкий теплоноситель. Цилиндр погружен в расплавленный гидрохинон и, вследствие его вращения, он увлекает за собой на своей наружной поверхности пленку расплавленного продукта (47).

В контакте с холодным металлом упомянутая пленка продукта постепенно отверждается для того, чтобы отвердевшей достигнуть уровня скоблящего ножа (48), который отделяет ее от цилиндра в форме чешуек (49).

Чешуйки, полученные таким образом, собирают в резервуар со шнековым транспортером (50), который извлекает их из камеры.

Способ согласно изобретению позволяет, исходя из сырого гидрохинона, получить простым и экономичным образом очищенный и удобный в использовании гидрохинон.

Гидрохинон, такой как полученный согласно изобретению, характеризуется, кроме того, очень низким содержанием продуктов термического разложения, таких как хиноны, в частности, когда процесс проводят, избегая всякого контакта нагретого гидрохинона с кислородом. Указанное низкое содержание продукта разложения выражается в существенном отсутствии окраски полученного очищенного гидрохинона, внешне белого. Окраска гидрохинона может быть измерена более точно при помощи колориметрического анализа водного раствора вышеупомянутого гидрохинона, типично, приготовлением при комнатной температуре раствора с концентрацией 5% масс. Для гидрохинонов, очищенных согласно изобретению, можно получить низкие показатели цветности, от 20 до 200 ед. Хазена, предпочтительно, от 20 до 100 ед. Хазена.

Уточняют, что различные массовые процентные содержания, данные в настоящем тексте в отношении гидрохинона в форме твердого вещества, выражены по отношению к сухому продукту, полученному после сушки вплоть до получения постоянной массы.

Ниже описан пример осуществления изобретения, приведенный для иллюстрации и не носящий ограничительного характера.

Пример

1. Очистка сырого гидрохинона:

Чтобы осуществить очистку сырого гидрохинона, содержащего в % масс., по отношению ко всей массе сырого гидрохинона, 0,6% резорцина и 0,7% пирогаллола, использовали установку, такую как представленную на Фиг.1, работавшую в непрерывном режиме.

Данную смесь вводили в первую дистилляционную колонну (10) со скоростью подачи, составлявшей 100 кг/ч.

Используемая колонна (10) имела следующие характеристики:

- число теоретических тарелок: 30

- температура в верхней части колонны: 202°С

- рабочее давление: 87 мбар

- флегмовое число 600

Время пребывания гидрохинона в колонне (10) оценивалось 25 мин.

В верхней части колонны (10) получали поток (1), содержащий резорцин, при этом производительность по резорцину составляла 1 кг/ч.

Вторая колонна (20), в которую вводили сырую смесь, полученную в нижней части первой колонны (10), что касается ее, была использована в следующих условиях:

- число теоретических тарелок: 30

- температура в верхней части колонны: 201°С

- рабочее давление: 73 мбар

- флегмовое число 7

Время пребывания гидрохинона в колонне (20) оценивалось 30 мин.

В нижней части колонны (20) поток (24), содержащий пирогаллол, имеет производительность 1 кг/ч.

В верхней части колонны (20) получали очищенный гидрохинон HQ, выходивший с производительностью 98 кг/ч.

Данный гидрохинон содержит меньше 2000 ч./млн резорцина и меньше 200 ч./млн пирогаллола.

Таким образом, он имеет степень чистоты 99,78% масс.

Полученный гидрохинон имеет окраску 30 ед. Хазена.

Очищенный гидрохинон HQ, извлеченный из верхней части колонны (22), накапливали, перед тем как придать форму, в резервуаре для хранения (25), поддерживавшемся в атмосфере азота и при температуре, находившейся в интервале от 178°С до 185°С, которую обеспечивали циркуляцией жидкого теплоносителя в рубашке с двойными стенками, которой он был снабжен.

2. Придание формы очищенному гидрохинону:

Стадию придания формы очищенному гидрохинону осуществляли в устройстве, описанном ниже и схематически изображенном на фиг. 3.

Чешуйки гидрохинона получали отверждением расплавленного гидрохинона на цилиндре (41) из нержавеющей стали (316), вращающемся в камере (42), в которой посредством введения азота (43) создавали атмосферу, обедненную кислородом. Газ, наполненный парами гидрохинона, отводили из камеры в направлении устройства для очистки газов (44).

Температуру цилиндра регулировали посредством распыления воды на внутреннюю поверхность (45). Прямого контакта между охлаждающей водой и продуктом не было.

Гидрохинон в жидком состоянии, происходящий из резервуара для хранения (25), представленного на фиг. 1, вводили в питающую ванну (46), температуру которой регулировали с использованием рубашки с двойными стенками, внутри которой циркулировал жидкий теплоноситель. Цилиндр погружали в расплавленный гидрохинон и, вследствие его вращения, он увлекал с собой на своей наружной поверхности пленку расплавленного продукта (47).

В контакте с холодным металлом упомянутая пленка продукта постепенно отвердевала с тем, чтобы твердой достигнуть уровня соскабливающего ножа (48), который отделял ее от цилиндра в форме чешуек (49).

Полученные таким образом чешуйки собирали в баке для извлечения со шнековым транспортером (50), который извлекал их из камеры.

Придание формы гидрохинону в жидком состоянии осуществляли на цилиндре, который имел поверхность 0,75 м2 (длина = 0,48 м, диаметр = 0,50 м).

Рабочие условия следующие:

- скорость вращения цилиндра: V=2 оборота/мин,

- температура охлаждающей воды: Те=60°С,

- высота погружения цилиндра в расплавленный продукт: Н=25 мм,

- температура расплавленного продукта: Тр=180°С.

Получали чешуйки толщиной 0,95 мм с производительностью 98 кг/ч.

Массовый процент частиц, проходящих сквозь сито с ячейкой 100 мкм, равен 0,8%.

Кажущаяся плотность непросеянного продукта (г/см3) равна 0,52.

Кажущаяся плотность просеянного продукта (г/см3) равна 0,70.

Время растворения в воде при 20°С (получение раствора с концентрацией 4,8% масс.) равно 21 минуте.

Время растворения в акриловой кислоте при 20°С (получение раствора с концентрацией 2,0% масс.) равно 45 минутам.

Фотография фиг. 4 иллюстрирует морфологию продукта, полученного согласно изобретению. Общий вид полученного продукта дан на фиг. 6.

Изобретение относится к способу получения очищенного гидрохинона и придания ему формы чешуек из сырого гидрохинона, содержащего, по существу, гидрохинон и небольшие количества примесей, включающих, по меньшей мере, резорцин, пирогаллол и следовые количества пирокатехина. Способ характеризуется тем, что он содержит следующие стадии: стадию очистки сырого гидрохинона дистилляцией, включающую (А) дистилляцию с удалением легкокипящих веществ из верхней части колонны, в которой сырой гидрохинон HQ0 подают в дистилляционную колонну и в которой из верхней части дистилляционной колонны удаляют резорцин, необязательно, совместно со всеми или частью других легких примесей, в результате чего из нижней части колонны извлекают сырую смесь М, содержащую гидрохинон и тяжелые примеси; и (В) дистилляцию с удалением высококипящих веществ из нижней части колонны, в которой сырую смесь М, полученную на стадии (А), подают в дистилляционную колонну и в которой из нижней части колонны удаляют пирогаллол, необязательно, совместно со всеми или частью других тяжелых примесей, в результате чего из верхней части колонны извлекают гидрохинон в очищенной форме (HQ). Далее способ включает стадию придания формы очищенному гидрохинону, полученному в результате дистилляции, путем осаждения его в виде пленки на подложку из теплопроводящего материала или покрытую теплопроводящим материалом и последующим его отверждением путем доведения подложки до соответствующей температуры, затем извлечения отвержденного гидрохинона в форме чешуек при помощи любого подходящего средства. При этом время выдержки гидрохинона в дистилляционной колонне на стадии (А) и на стадии (В) меньше одного часа. Также изобретение относится к чешуйкам гидрохинона, получаемым согласно описанному способу и установке для осуществления указанного способа. Использование настоящего изобретения позволяет избежать проблем, связанных с использованием порошка гидрохинона. 3 н. и 36 з.п. ф-лы, 6 ил.

1. Способ получения очищенного гидрохинона и придания ему формы чешуек из сырого гидрохинона, содержащего, по существу, гидрохинон и небольшие количества примесей, включающих, по меньшей мере, резорцин, пирогаллол и следовые количества пирокатехина, отличающийся тем, что он содержит следующие стадии:

- стадию очистки сырого гидрохинона дистилляцией, включающую

(A) дистилляцию с удалением легкокипящих веществ из верхней части колонны, в которой сырой гидрохинон HQ° подают в дистилляционную колонну и в которой из верхней части дистилляционной колонны удаляют резорцин, необязательно, совместно со всеми или частью других легких примесей, в результате чего из нижней части колонны извлекают сырую смесь М, содержащую гидрохинон и тяжелые примеси; и

(B) дистилляцию с удалением высококипящих веществ из нижней части колонны, в которой сырую смесь М, полученную на стадии (А), подают в дистилляционную колонну и в которой из нижней части колонны удаляют пирогаллол, необязательно, совместно со всеми или частью других тяжелых примесей, в результате чего из верхней части колонны извлекают гидрохинон в очищенной форме (HQ);

- стадию придания формы очищенному гидрохинону, полученному в результате дистилляции, путем осаждения его в виде пленки на подложку из теплопроводящего материала или покрытую теплопроводящим материалом и последующим его отверждением путем доведения подложки до соответствующей температуры, затем извлечения отвержденного гидрохинона в форме чешуек при помощи любого подходящего средства,

при этом время выдержки гидрохинона в дистилляционной колонне на стадии (А) и на стадии (В) меньше одного часа.

2. Способ по п.1, отличающийся тем, что сырой гидрохинон HQ° содержит от 96 до 99,5 мас.% гидрохинона и от 0,5 до 4 мас.% примесей.

3. Способ по п.1 или 2, отличающийся тем, что сырой гидрохинон HQ° содержит от 0,1 до 2%, например, от 0,2 до 1 мас.% легких примесей.

4. Способ по одному из пп.1 и 2, отличающийся тем, что сырой гидрохинон HQ° содержит от 0,1 до 2%, например, от 0,2 до 1 мас.% тяжелых примесей.

5. Способ по одному из пп.1 и 2, отличающийся тем, что легкие примеси, присутствующие в сыром гидрохиноне HQ°, содержат, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% резорцина, по отношению к общей массе легких примесей.

6. Способ по одному из пп.1 и 2, отличающийся тем, что тяжелые примеси, присутствующие в сыром гидрохиноне HQ°, содержат, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% пирогаллола, по отношению к общей массе тяжелых примесей.

7. Способ по п.1, отличающийся тем, что сырой гидрохинон HQ° может быть частично выделен из реакционной смеси, образующейся в результате гидроксилирования фенола пероксидом водорода в присутствии кислотных катализаторов, после удаления существенного количества пирокатехина дистилляцией.

8. Способ по п.1, отличающийся тем, что сырой гидрохинон HQ° содержит в мас.% по отношению к всему количеству сырого гидрохинона:

- от 96 до 99,5% гидрохинона,

- от 0,1 до 2%, предпочтительно, от 0,2 до 1% резорцина,

- от 0,1 до 2%, предпочтительно, от 0,2 до 1% пирогаллола,

- необязательно, пирокатехин в следовых количествах.

9. Способ по п.1, отличающийся тем, что на стадии (А) точка ввода сырого гидрохинона HQ° расположена практически на половине высоты дистилляционной колонны, объемное отношение зоны ректификации колонны стадии (А) к обедненной зоне колонны стадии (А) находится в интервале от 25:75 до 75:25, более предпочтительно, от 30:70 до 70:30.

10. Способ по п.1, отличающийся тем, что поток, который выходит из верхней части дистилляционной колонны стадии (А), направляют, частично, для повторного ввода в дистилляционную колонну с флегмовым числом, находящимся в интервале от 300 до 2000.

11. Способ по п.1, отличающийся тем, что число теоретических тарелок колонны, используемой на стадии (А), составляет, по меньшей мере, 20, например, от 30 до 50.

12. Способ по п.1, отличающийся тем, что время пребывания гидрохинона в колонне стадии (А) находится в интервале от 10 мин до 1 ч, предпочтительно, от 15 до 30 мин.

13. Способ по п.1, отличающийся тем, что на стадии (В) точка ввода сырой смеси М расположена практически на половине высоты дистилляционной колонны, объемное отношение зоны ректификации колонны стадии (В) к обедненной зоне колонны стадии (В) находится в интервале от 25:75 до 75:25, более предпочтительно, от 30:70 до 70:30.

14. Способ по п.1, отличающийся тем, что поток, который выходит из верхней части дистилляционной колонны стадии (В), направляют, частично, для повторного ввода в дистилляционную колонну с флегмовым числом, находящимся в интервале от 1 до 15.

15. Способ по п.1, отличающийся тем, что число теоретических тарелок колонны, используемой на стадии (В), составляет, по меньшей мере, 20, например, от 30 до 50.

16. Способ по п.1, отличающийся тем, что время пребывания гидрохинона в колонне стадии (В) находится в интервале от 10 мин до 1 ч, предпочтительно, от 15 до 30 мин.

17. Способ по п.1, отличающийся тем, что стадии (А) и (В) проводят в инертной атмосфере, практически свободной от кислорода, например, в атмосфере аргона или азота.

18. Способ по п.1, отличающийся тем, что стадии (А) и (В) проводят при давлениях, находящихся в интервале от 50 до 100 миллибар, например, в интервале от 60 до 90 миллибар.

19. Способ по п.1, отличающийся тем, что в оболочке, в которой придают форму гидрохинону, создают инертную атмосферу, предпочтительно, аргона или азота, более предпочтительно, азота.

20. Способ по п.1, отличающийся тем, что материал, на который наносят гидрохинон, имеет теплопроводность, по меньшей мере, 10 Вт/м·К, предпочтительно, находящуюся в интервале от 15 до 400 Вт/м·К.

21. Способ по п.20, отличающийся тем, что подложка изготовлена из нержавеющей стали или покрыта нержавеющей сталью, предпочтительно, аустенитной сталью, более предпочтительно, нержавеющей сталью 304, 304 L, 316 или 316 L.

22. Способ по одному из пп.20 и 21, отличающийся тем, что гидрохинон в жидком состоянии наносят на охлажденную поверхность, образованную проводящим материалом или покрытую проводящим материалом, которая может быть выполнена в форме транспортерной ленты, одной или нескольких вращающихся пластин или вращающегося цилиндра.

23. Способ по п.22, отличающийся тем, что цилиндр помещен, например, в 1-10 см от расплавленного гидрохинона, находящегося в питающей ванне, нанесение на цилиндр осуществляется маканием.

24. Способ по п.22, отличающийся тем, что подача гидрохинона в жидком состоянии на цилиндр может осуществляться посредством наносящего валика, на который, в свою очередь, расплавленный гидрохинон подают или литьем под действием силы тяжести или посредством насоса.

25. Способ по п.22, отличающийся тем, что скорость вращения цилиндра изменяется в диапазоне от 0,5 до 20 об./мин, предпочтительно, от 3 до 6 об./мин.

26. Способ по п.22, отличающийся тем, что цилиндр поддерживают при температуре, находящейся в интервале от 20°С до 80°С.

27. Способ по п.22, отличающийся тем, что цилиндр охлаждают при помощи циркуляции воды в рубашке с двойными стенками или распылением воды внутри цилиндра.

28. Способ по п.22, отличающийся тем, что он содержит следующие стадии:

- удаления кислорода из камеры, в которой осуществляют операцию придания формы,

- нанесения гидрохинона в виде жидкой пленки на цилиндр, поддерживаемый при температуре, находящейся в интервале от 20°С до 80°С,

- нахождения гидрохинона на цилиндре в течение достаточно длительного времени для того, чтобы он затвердел,

- удаления затвердевшего продукта при помощи любого подходящего средства.

29. Способ по п.1, отличающийся тем, что гидрохинон желаемой формы удаляют при помощи ножа, который скоблит цилиндр и отслаивает слой продукта, который извлекают любым известным способом, например, под действием силы тяжести, в бак для извлечения.

30. Способ по п.1, отличающийся тем, что полученные чешуйки подвергают операции калибровки, позволяющей получить более однородное распределение частиц по размеру.

31. Способ по п.30, отличающийся тем, что операцию осуществляют в дробилке с ножами или с рычагами.

32. Чешуйки очищенного гидрохинона, полученные согласно способу, описанному в одном из пп.1-31, отличающиеся тем, что имеют вид массивных частиц пластинчатой формы, и тем, что содержат менее 4000 частей на миллион примесей, предпочтительно менее 2000 частей на миллион примесей.

33. Чешуйки по п.32, отличающиеся тем, что содержание легких примесей составляет менее 2000 частей на миллион, предпочтительно менее 1500 частей на миллион, предпочтительно от 1000 частей на миллион до 1500 частей на миллион.

34. Чешуйки по одному из пп.32 и 33, отличающиеся тем, что содержание тяжелых примесей составляет менее 500 частей на миллион, предпочтительно менее 300 частей на миллион, предпочтительно от 20 частей на миллион до 200 частей на миллион.

35. Чешуйки по одному из пп.32 и 33, отличающиеся тем, что имеют длину, колеблющуюся от 0,5 до 6 см, предпочтительно от 1 до 3 см.

36. Чешуйки по одному из пп.32 и 33, отличающиеся тем, что имеют ширину, колеблющуюся от 0,5 до 3 см, предпочтительно от 0,5 до 1,5 см.

37. Чешуйки по одному из пп.32 и 33, отличающиеся тем, что имеют толщину, колеблющуюся от 400 мкм до 1500 мкм, предпочтительно от 400 мкм до 750 мкм.

38. Установка для осуществления способа по одному из пп.1-31, отличающаяся тем, что она включает в себя:

- первую дистилляционную колонну (10; 110), приспособленную для дистилляции с удалением легкокипящих веществ из верхней части колонны сырого гидрохинона HQ° согласно стадии (А) по п.1, предназначенную для получения в верхней части колонны легких примесей (12; 112) и извлечения из нижней части колонны смесь (14; 114), содержащую большую часть гидрохинона и тяжелые примеси; и

- вторую дистилляционную колонну (20; 120), приспособленную для дистилляции с удалением высококипящих веществ из нижней части колонны на вышеупомянутой стадии (В), вход которой соединен с нижней частью первой колонны (10; 110), предназначенную для удаления из нижней части колонны тяжелых примесей (24; 124), содержащихся в смеси (14; 114), происходящей из нижней части первой дистилляционной колонны, и для получения в верхней части колонны гидрохинон в очищенной форме (22; 122);

- устройство для придания формы чешуек очищенному гидрохинону, полученному на выходе дистилляции, включающее подложку из теплопроводящего материала или покрытую теплопроводящим материалом, которое может быть в форме вращающегося цилиндра (41), объединенного со средствами охлаждения подложки и извлечения (48; 50) чешуек гидрохинона.

39. Установка по п.38, отличающаяся тем, что устройство для придания формы помещено в камеру 42, снабженную средствами (43), позволяющими обеспечить инертную атмосферу, предпочтительно, азота.

| Привод режущей машины | 1978 |

|

SU740954A1 |

| JP 2000302716 A, 31.10.2000 | |||

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 1996 |

|

RU2083816C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ТЯЖЕЛОВЕСНОГО ОБОРУДОВАНИЯ ПО РЕЛЬСУ | 2022 |

|

RU2788763C1 |

| FR 2846324 А1, 30.04.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХИНОНА | 0 |

|

SU300454A1 |

Авторы

Даты

2012-08-27—Публикация

2007-06-27—Подача